金型に適した突き出しシステムを選択することは、混雑した工具箱から完璧な工具を選択するようなもので、気が遠くなると同時に重要です。

効率を高め、欠陥を最小限に抑えるために、部品設計の複雑さ、材料の種類、適切な突き出し方法を考慮して、金型に適切な突き出しシステムを選択してください。

私自身の旅を振り返ってみると、初めてこの課題に直面したときのことを思い出します。私は、特に複雑な電子部品の金型を設計する任務を負っていました。この部品の複雑さのため、自分の一挙手一投足を考え直してしまいましたが、射出システムの微妙な違いを深く掘り下げることが私の画期的な発見でした。

突き出しシステムの選択におけるこれらの重要な要素を理解することは、金型の設計と製造を成功させるために不可欠です。次のセクションでは、当時知っておきたかった洞察を共有し、情報に基づいた意思決定を行うための包括的なガイドを提供します。

エジェクションシステムは金型の生産効率に影響を与えます。真実

適切な排出システムを選択すると、生産速度と品質が最適化されます。

材料の種類は、射出システムの選択には関係ありません。間違い

材料の種類は、金型の適切な突出方法に影響します。

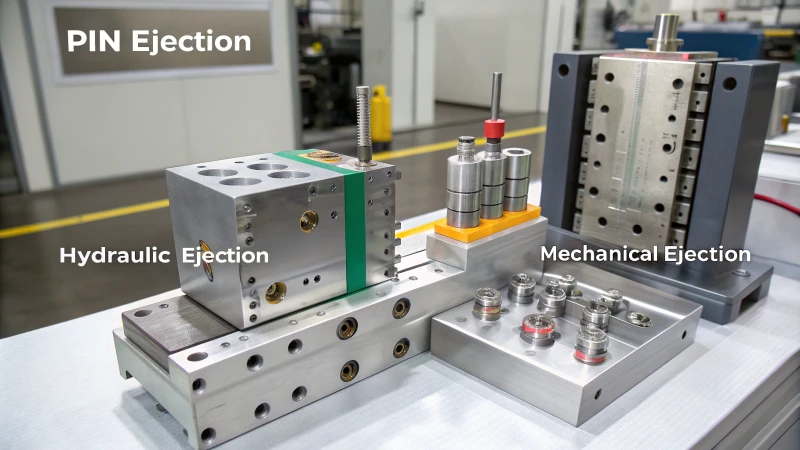

さまざまな種類の排出システムとは何ですか?

私たちが毎日使っている完璧なプラスチック製品が実際にどのようにして作られているのか疑問に思ったことはありませんか?それはすべて、射出成形における射出システムの魔法に関するものです。

射出成形におけるさまざまな排出システム (ピン、スリーブ、ブレード、ストリッパー プレート) は、それぞれ部品の取り出し効率を高め、成形部品の品質と生産速度に影響を与えます。

ピン排出システム

ちょっとした話をさせてください。この分野で働き始めたばかりの頃に、初めてピン排出システムに遭遇したときのことを覚えています。これを想像してください。小さなピンが、まるで魔法のように、精密に成形品を押し出します。このシステムはコスト効率が高く多用途であるため、業界の主力製品ですが、製品に明らかな痕跡が残ることがあります。それは信頼できる古いツールを使用するようなものです。信頼性はありますが、常に完璧であるとは限りません。

このシステム1は費用効果が高く、多くの用途に適しているが、製品に目に見える跡が残る可能性がある。

スリーブ排出システム

洗練されたペンケースのような円筒形のものを成形する必要があるプロジェクトに取り組んでいることを想像してください。ここではスリーブイジェクトシステムがあなたの親友になります。円筒形のスリーブを使用して部品を均一に飛び出すことができ、見苦しい跡や変形を防ぐのに最適です。ピンシステムよりも少し高価ですが、完璧を目指すなら、それだけの価値があります。

| 特徴 | ピンの排出 | スリーブの排出 |

|---|---|---|

| 料金 | 低い | 中くらい |

| 製品のマーク | はい | いいえ |

| 形状に最適 | 様々な | 円筒形 |

ブレード排出システム

さらに、繊細な部品、おそらく薄くて複雑な電子部品もあります。そこでブレード排出システムが威力を発揮します。ささやきのように薄い刃で、パーツを傷つけることなく優しく押し出します。それは針に糸を通すようなもので、正確さが必要ですが、繊細さが実現されます。

ブレード システム2 では、金型や製品の損傷を避けるために正確な位置合わせが必要です。

ストリッパープレートシステム

フラットスクリーン TV の本体の製作など、より大規模なプロジェクトの場合は、ストリッパー プレート システムが最適です。堅牢で信頼性が高く、ピンやブレードを使わずに部品を簡単に剥がせます。複雑な金型が必要であるにもかかわらず、重い部品を優雅に処理し、サイクルタイムを短縮します。

| 特徴 | ブレードの排出 | ストリッパープレート |

|---|---|---|

| 部品にかかる応力 | 低い | 非常に低い |

| 金型の複雑さ | 適度 | 高い |

| サイクルタイムへの影響 | 中性 | 減少 |

これらのさまざまなシステムを理解することは、仕事に適したツールを選択するようなものです。それぞれに目的と強みがあります。適切な選択により、製造プロセスの効率と品質の両方を大幅に向上させることができます。

これらの魅力的な排出テクニックについてもっと知りたいですか?排出テクニック3見てみましょう。

ピンイジェクトシステムは中空部品に適しています。間違い

ピン システムは跡が残る可能性があるため、中空部品にはあまり適していません。

ブレード排出システムには正確な位置合わせが必要です。真実

正確な位置合わせにより、金型や製品への損傷を防ぎます。

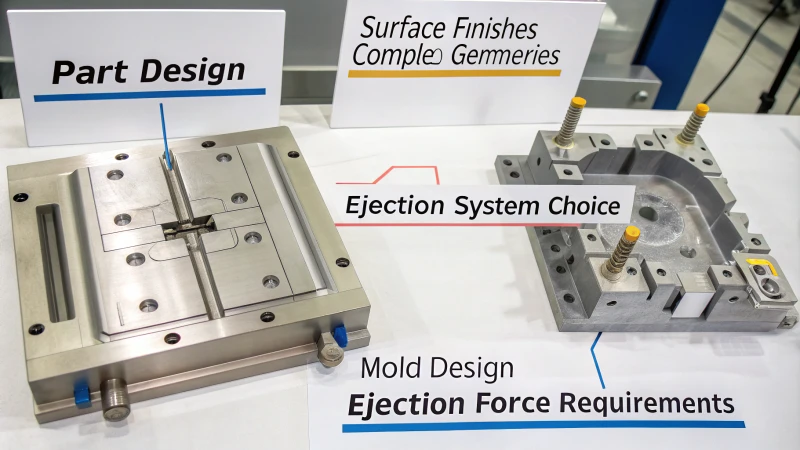

部品の設計は排出システムの選択にどのように影響しますか?

金型設計に適切な突き出しシステムを選択する際に、部品の設計がなぜそれほど重要なのか疑問に思ったことはありませんか?あなたの次のプロジェクトを救うかもしれないいくつかの洞察を共有しましょう。

部品の設計は、スムーズな金型操作と高い製品品質に不可欠な突出力、表面仕上げ、形状の複雑さに影響を与えるため、突出システムの選択に影響を与えます。

幾何学的特徴の役割

私が初めて金型設計の世界に足を踏み入れたとき、部品のあらゆる小さな曲線やエッジが必要な取り出し方法をどのように決定するかに圧倒されました。複雑なデザインを扱ったことがある人なら、部品の損傷を避けるために、エアブラストや油圧システムなど、繊細な細部に優しく触れることが必要な場合があることをご存知でしょう。それは生まれたばかりの子猫を扱うのと似ています。プレッシャーが大きすぎると悲惨な結果になる可能性があります。

逆に、ブロックやシリンダーなどのより単純なデザインを扱う場合は、多くの場合、標準のピンの取り出しで十分です。私は、薄い壁を特徴とするコンポーネントを備えた特定のプロジェクトを覚えています。それは、材料の流れをスムーズにすることと、きれいな離型を達成することとの間で常にバランスをとる作業でした。厚いパーツとのアプローチの違いは、かなりの学習曲線でした。

表面仕上げに関する考慮事項

思い描いたとおりの製品が完成したとき、特にその完璧な仕上がりを見ると、深い満足感が得られます。これらの高光沢製品の場合、見苦しい跡や傷を避けるために、取り出し時の接触を最小限に抑えることが重要です。私たちが洗練された家庭用電子部品に取り組んでいたときのことを思い出します。エアブラストを使うことで、きれいな鏡のような表面を傷のない状態に保つことができました。

私がよく使うクイックリファレンスは次のとおりです。

| 表面仕上げ | 推奨排出方法 |

|---|---|

| 高光沢 | エアブラスト |

| マット | 標準ピン |

| テクスチャード加工 | スリーブイジェクター |

突出力と部品の完全性

私は、排出中に適用する適切な力を理解することが最も重要であることを苦労して学びました。力が強すぎると部品が変形する危険があります。少なすぎると、正しく排出されない可能性があります。この理想的な力の計算には、材料特性4と壁厚の評価が含まれます。

複雑なデザインの場合、複雑なパズルを解いているように感じることがあります。折りたたみ可能なコアや複数段階の排出などの技術は、部品の完全性を維持する上で救世主となっています。設計段階の早い段階でこれらの考慮事項を組み込むことで、数え切れないほどの頭痛の種がなくなり、よりスムーズな生産作業とより高品質な結果が得られました。

これらの要素を操作するのは最初は困難に思えるかもしれませんが、いったん習慣になれば、効率と製品の卓越性の両方が大幅に向上します。

複雑な形状には油圧排出システムが必要です。真実

油圧システムは、突き出し中の複雑な形状への損傷を防ぎます。

標準のピンの排出は、高光沢仕上げに最適です。間違い

高光沢仕上げには最小限の接触しか必要とせず、エアブラスト法が好まれます。

射出システムを選択する際に材料の種類が重要なのはなぜですか?

射出システムに選択する材料の種類によって、なぜすべてが変わるのか疑問に思ったことはありますか?

射出システムに適切な材料を選択することは、耐久性、効率、費用対効果、摩耗と摩擦の低減、成形製品との適合性の確保、射出成形の操作性と品質の向上にとって非常に重要です。

材料の特性を理解する

私が初めて射出成形の世界で働き始めたとき、射出システムに適した材料を選択することは、完璧な靴を見つけることに似ていることをすぐに学びました。靴と同じように、フィット感と機能がすべてです。硬度、熱伝導率5 、摩擦係数などの要素を考慮する必要がありました。たとえば、耐久性を求める場合はスチールが最適ですが、軽量なものが必要な場合はアルミニウムが最適です。

| 材料 | 硬度 | 熱伝導率 | 摩擦 |

|---|---|---|---|

| 鋼鉄 | 高い | 適度 | 低い |

| アルミニウム | 中くらい | 高い | 中くらい |

| 真鍮 | 低い | 高い | 高い |

成形材料との適合性

脆いプラスチックを扱うために、より柔らかい射出システム材料を使用したプロジェクトを覚えています。製品に傷や損傷を与えないようにすることが重要でした。すべてが完璧に調和するようにそれぞれの動きを戦略化するチェスのゲームのように感じました。腐食を避けるために、突出材料と成形材料の間の化学相互作用6 を理解する必要がありました

費用対効果と効率性

私の経験から言えば、コストとパフォーマンスのバランスをとるのは綱渡りのようなものです。長期的にはダウンタイムやメンテナンスの削減につながるため、初期コストは高くても、企業が高性能の素材を選択するのを私はよく見てきました。ステッカー価格だけでなく、ライフサイクル コスト7 を常に考慮する必要があります

製品の品質への影響

射出システムの材質は、製品の品質に大きな違いをもたらす可能性があります。プロトタイピング中にさまざまな素材をテストして、摩擦と摩耗を最小限に抑え、結果として欠陥が少なくなるスイートスポットを見つけたことを覚えています。目標を達成し、最後に完璧な製品が完成したのを見ると、常に満足感が得られます。欠陥に対する材料の影響に関する研究をよく参照します8 。

スチールはすべての排出システムに最適な素材です。間違い

スチールは耐久性がありますが、特定のニーズには他の素材の方が適している場合があります。

材料の選択は、射出システムの費用対効果に影響します。真実

コストとパフォーマンスのバランスをとることで、生産効率を向上させることができます。

排出システムの実装における一般的な課題は何ですか?

射出成形における突き出しシステムの世界をナビゲートすることは、複雑なパズルに取り組むように感じるかもしれません。適切な排出力を得ることから、頑固な材料の固着への対処まで、私はすべてに直面してきました。

突き出しシステムの実装における課題には、突き出し力の計算、位置合わせの確保、冷却システムの統合、成形製品の効率と欠陥の最小化に重要な材料の固着への対処などが含まれます。

誤った突出力計算

プロジェクトで突き出し力の計算を間違えた時のことを今でも覚えています。それは大惨事でした。部品が歪んでいるか、亀裂が入っていました。私が学んだのは、部品や金型の損傷を避けるためには、これを正しく行うことが重要であるということです。それは、過小な力と過大な力の間で綱渡りをしているようなものです。たとえば、力が不十分だと部品が歪む可能性があり、力が過剰だと亀裂が生じる可能性があります。このバランスを実現するには、材料特性と部品の形状を深く理解する必要があります。

表の例: 材料特性と突出力

| 材料 | 突出力(N) |

|---|---|

| ABS | 100 – 200 |

| PP | 150 – 250 |

| パソコン | 200 – 300 |

この表は、一般的な材料での突き出し力の開始点を提供します。エンジニアリング標準9 を参照する必要があります。

アライメントが悪い

アライメントのずれも、私が早い段階で直面したもう 1 つの問題でした。これは、丸い穴に四角いペグを差し込もうとするようなもので、部品が損傷したり固着したりしてしまいます。この経験以来、定期的なメンテナンスチェックが私の信条になりました。機械加工の精度と高度な位置合わせ技術10、一貫性と精度を維持するための鍵となります。

不適切な冷却システムの統合

次に冷却システムですが、私はこれが排出プロセスの縁の下の力持ちであると認識しています。適切に冷却しないと、部品が歪んだり金型にくっついたりすることがあります。不均一な冷却によって製品の歪みが生じた初期の頃を思い出します。金型全体に均一な温度分布を確保するシステムを設計することが重要です。さまざまな冷却方法、この重要な側面を最適化するための洞察が得られました。

材質の付着

ああ、素材がくっついている――私の宿敵だ!多くの場合、それは不十分な抜き勾配または粗い金型表面に起因します。離型剤を使用するか、表面仕上げを微調整することで、この問題を大幅に軽減できることがわかりました。それは朝のオムレツにぴったりの焦げ付き防止パンを見つけるようなものです。離型剤12を試すと、実用的な解決策が得られる場合があります。

トラブルシューティングのテクニック

最後に、堅牢なトラブルシューティング プロトコルがあることが、予期せぬ問題に対するセーフティ ネットとなっています。それはキャンプ旅行で何かに備えておくようなものです。診断ツールと排出プロセス パラメーターの詳細なログは不可欠です。ケーススタディ13から学ぶことで、効果的なトラブルシューティング戦略が明らかになりました。

これらの課題を理解し、的を絞った戦略を採用することで、私のようなエンジニアは、排出システムの信頼性と効率を向上させ、頻繁に中断することなく高品質の生産成果を保証することができます。それぞれの経験から学び、継続的に改善することがすべてです。

不適切な排出力は部品の歪みを引き起こす可能性があります。真実

イジェクト力が不十分な場合、リリースが不適切なため部品に歪みが生じる可能性があります。

アライメント調整のための定期的な保守点検は不要です。間違い

正しい位置合わせを確保し、損傷を防ぐためには、定期的なメンテナンスが重要です。

排出システムは製品の品質にどのような影響を与えますか?

製造における細部がどのようにして製品の品質に影響を与えるのか考えたことはありますか?

射出成形における突き出しシステムは、製品の品質を維持するために不可欠であり、タイムリーかつ均一な部品の取り外しを保証することで反りやストレスマークなどの欠陥を防止し、製品の完全性を維持します。

射出成形における射出システムの役割

私はいつも、排出システムのような一見些細なことがプラスチック製品の品質にこれほど重大な影響を与える可能性があることに興味を惹かれてきました。金型工場で働いたばかりの頃、出てきた部品のバッチがすべて歪んで不均一だったのを覚えています。排出システムの位置がずれていて、あらゆる種類の問題を引き起こしていることが判明しました。この経験から、射出成形では、損傷を与えずに成形部品を取り外すには、このシステムを正しく使用することが不可欠であることが分かりました。効率的なシステムは時間を節約するだけではありません。コストを削減し、各部品が本来あるべき状態であることを保証します。

一般的な排出システム設計

長年にわたり、私はさまざまな排出システムの設計に遭遇してきましたが、それぞれに長所と短所があります。

- ピンの排出:簡単で予算に優しいですが、製品に厄介なピンの跡が残る場合があります。

- ブレードの排出:応力を最小限に抑えるため、薄肉部品に最適ですが、セットアップに少し費用がかかる場合があります。

- 空気排出:物理的接触や損傷の可能性を避けるために圧縮空気を使用するため、デリケートな部品に最適です。

これらの設計の簡単な比較は次のとおりです。

| エジェクションタイプ | 利点 | 制限事項 |

|---|---|---|

| ピン | シンプルでコスト効率が高い | 目に見える跡が残る場合がある |

| ブレード | 応力が最小限で、薄い部品に適しています | セットアップコストが高い |

| 空気 | 非接触なのでデリケートな部分に最適 | 正確な制御が必要 |

排出システム設計の最適化

排出システムを最大限に活用するには、細部への注意がすべてであることを学びました。材料の選択を考慮してください。材料が異なれば、突き出し力に対する反応も異なります。私はかつて、材料を切り替えることで欠陥の削減に大きな違いが生じたプロジェクトに取り組みました。適切な力の校正も重要です。突き出し時の損傷を防ぎ、寸法精度を維持します。冷却時間の調整も大きな課題です。取り出す前に部品が十分に固化していることを確認することで、反りのリスクを大幅に軽減できます。

製品の品質向上についてさらに深く掘り下げたい人には、材料の選択14や冷却技術15。製品の完全性16を改善し、製造効率を高める上で、私にとって大きな変革をもたらしました。

突き出しが不適切な場合、成形品に歪みが発生します。真実

排出が正しくないと、冷却が不均一になり、反りの原因となる可能性があります。

ブレードの排出は、あらゆる種類の部品に対してコスト効率が高くなります。間違い

ブレードの排出はコストがかかるため、すべてのタイプではなく、薄肉部品に最適です。

射出成形技術ではどのような革新が起こっていますか?

成形部品を取り出すという一見単純な作業が、最先端のテクノロジーによってどのように進化しているか考えたことはありますか?金型排出イノベーションの魅力的な世界に飛び込んでみましょう。

高度な射出システム、センサー一体型金型、自動化など、金型射出技術の新たなイノベーションにより、製造の効率、精度、品質が向上しています。

高度な排出システム

まるで生きているような素材を扱うスリルを想像してみてください。まるで何が必要かを正確に知っているかのように温度の変化に適応します。それが今日の先進的な排出システムの背後にある魔法です。スマートな素材17 を使用しており、夢のように摩耗を軽減します。さまざまな金型温度を常に監視し、調整しなければならなかったときのことを覚えていますか?これらのシステムはそれを独自に実行し、より長い寿命とより高い信頼性を約束します。これは、各パーツを毎回スムーズにリリースできるようにするために、余分な手を持っているようなものです。

センサー一体型金型

何が起こっているのかを正確に理解するために、型の内部を見てみたいと思ったことはありませんか?センサー一体型金型ならその願いが現実になります。温度、圧力、排出力など、あらゆるデータをリアルタイムで収集します。センサー一体型金型18 がを初めて見たときのことを覚えています。まるで未来に足を踏み入れたようだった。その場で正確な調整ができるようになり、欠陥が減り、想像以上に効率が向上しました。

| 特徴 | 利点 |

|---|---|

| リアルタイム監視 | 調整に対する即時フィードバック |

| データ分析 | サイクルタイムを最適化します |

| 予知保全 | ダウンタイムの削減 |

金型取り出しの自動化

ああ、自動化。手動による微調整やエラーを削減したいすべてのデザイナーの夢です。自動化システムは、複雑な形状や複数のタスクに苦労せずに取り組むことができる、革新的なシステムとなっています。複雑なデザインを手作業で扱っていた初期の頃を思い出します。終わりのないパズルのように感じました。現在、自動排出システム19、生産性と精度が簡単に向上します。人的ミスの余地が少ないということは、製品の品質が向上することを意味し、それは私たち全員が称賛できることです。

こうした進歩を探求し続けると、常に最新情報を入手することがいかに重要かを思い出します。金型の設計と製造に深く関わっている私のような人間にとって、これらの新興テクノロジーは単なるツールではなく、一流の製品を効率的かつ効果的に作成するためのパートナーです。これらのイノベーションが私たちの将来の仕事や成功をどのように形作るのかを考えるのはとても楽しいです。

スマートな材料により、金型射出システムの摩耗が軽減されます。真実

スマートな素材が温度変化に適応し、摩耗を最小限に抑えます。

金型の取り出しを自動化すると、人的ミスが増加します。間違い

自動化により人間の介入が減り、エラーが減少します。

結論

金型に適切な突き出しシステムを選択することは、部品の設計、材料の種類、突き出し方法に影響されるため、生産効率と品質にとって非常に重要です。

-

ピンの排出の仕組みと、さまざまな業界でのその応用について学びます。 ↩

-

複雑な設計のためのブレード排出システムの仕組みと利点を発見してください。 ↩

-

成形プロセスを最適化するための革新的な技術を探索してください。 ↩

-

このリンクでは、さまざまな幾何学的特徴が突出システムの選択にどのような影響を与えるかを説明し、金型設計の最適化に関する洞察を提供します。 ↩

-

熱を効果的に管理し、効率的な冷却サイクルを確保する材料を選択するには、熱伝導率を理解することが重要です。 ↩

-

化学相互作用が排出システムの性能と寿命にどのような影響を与えるかを学びます。 ↩

-

ライフサイクル コストを考慮することが、長期的に最もコスト効率の高い材料を選択するのに役立つ理由をご確認ください。 ↩

-

材料の選択が不良率や製品全体の品質にどのような影響を与えるかについての研究を調べてください。 ↩

-

包括的なエンジニアリング標準を検討して、必要な突出力を正確に計算し、金型の完全性と部品の品質を確保します。 ↩

-

排出システムの精度を高め、部品損傷のリスクを最小限に抑える革新的な位置合わせ技術をご覧ください。 ↩

-

金型の温度制御を最適化し、反りや固着などの欠陥を軽減するためのさまざまな冷却方法について学びます。 ↩

-

材料の固着を防止し、突き出し効率を向上させる効果的な離型剤を検討します。 ↩

-

実際のケーススタディから洞察を得ることで、排出システムの実装におけるトラブルシューティング スキルを強化します。 ↩

-

適切な材料を選択すると、射出システムの耐久性とパフォーマンスが向上し、欠陥が減少します。 ↩

-

適切な冷却技術により、反りや収縮を防止し、成形品の品質を維持します。 ↩

-

完全性を維持することで、美観や機能を損なうことなく製品が高い基準を満たしていることが保証されます。 ↩

-

スマートな材料がどのように金型射出システムの変化する条件に適応し、性能と寿命を向上させるかを学びましょう。 ↩

-

センサー統合により、金型製造プロセスを最適化するための貴重なデータがどのように提供されるかをご覧ください。 ↩

-

自動化によって速度、精度が向上し、エラーが削減されることで、金型の取り出しプロセスがどのように変化しているかを調べてください。 ↩