射出成形金型ガイド システム1 は、生産中に金型の半分を正確に位置合わせし、欠陥や摩耗を減らしながら高品質のプラスチック部品を維持します。

射出成形金型ガイド システムは、ガイド ピンとブッシング2金型の半分を正確に位置合わせし、自動車、医療、電子機器などの業界で一貫した部品の品質を確保します。

射出成形金型ガイドシステムは、欠陥のないプラスチック部品を製造するために不可欠です。.真実

適切な位置合わせにより、バリや反りなどの欠陥を防ぎ、部品が設計仕様を満たすことを保証します。.

ガイドシステムは大型の金型にのみ必要です。.間違い

特に高精度のアプリケーションでは、小さな金型でもガイド システムを使用して位置合わせと部品の品質を維持できます。.

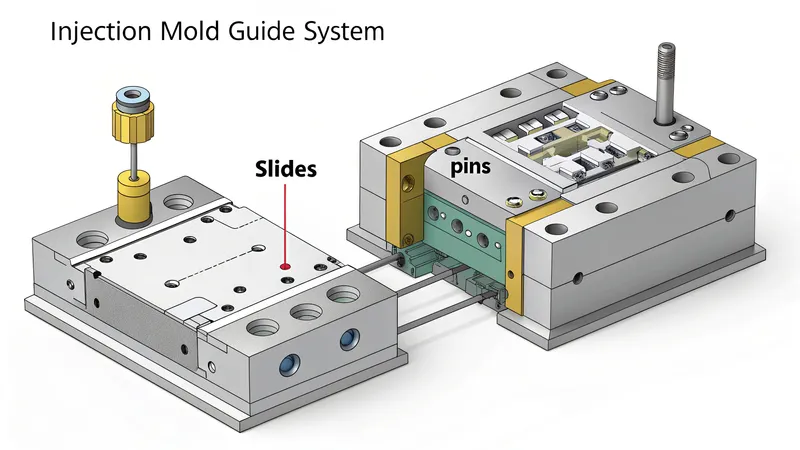

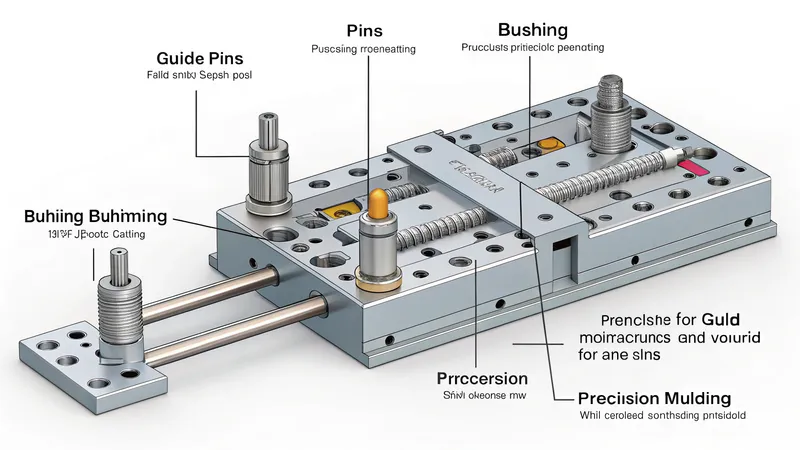

射出成形金型ガイドシステムとは何ですか?

射出成形金型ガイドシステムは、射出成形プロセスにおいて重要なコンポーネントであり、金型の固定側(A側)と可動側(B側)の2つの側面が製造中に完全に位置合わせされることを保証します。この位置合わせは、高品質のプラスチック部品を製造し、バリ、反り、充填不足などの欠陥を防ぐために不可欠です。このブログ記事では、ガイドシステムの仕組み、様々な種類、用途、利点、技術的な詳細、実用的なヒント、関連技術について解説します。.

ガイドシステムの概要

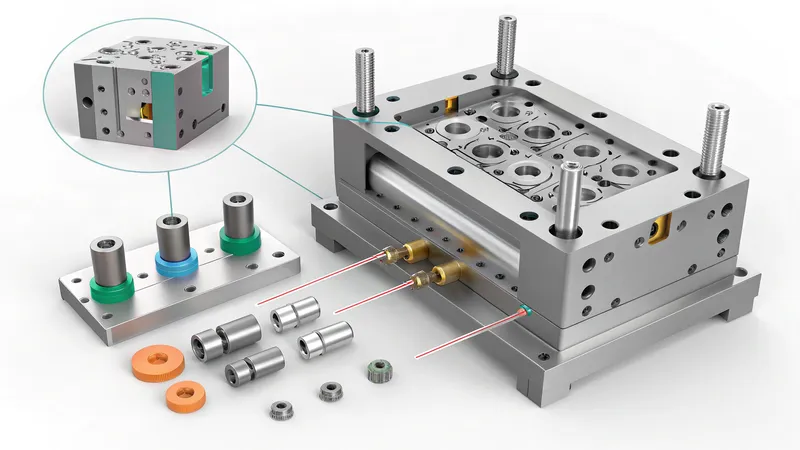

ガイドシステムは通常、ガイドピンとガイドブッシング。ガイドピンは金型の可動側に設置された円筒形のロッドで、ガイドブッシングは固定側に設置された対応するスリーブです。金型が閉じると、ピンはブッシング内に滑り込み、溶融樹脂が金型キャビティに射出される前に正確な位置合わせを保証します。このシステムは、部品の品質を向上させるだけでなく、繰り返し使用による摩耗や損傷から金型を保護します。

ガイドピンとブッシングは、射出成形金型ガイドシステムの中核コンポーネントです。.真実

これらのコンポーネントは連携して動作し、射出成形サイクル中に金型の半分が正しく位置合わせされることを保証します。.

射出成形金型ガイドシステムはどのように機能しますか?

ガイド システムにより、射出成形サイクル5金型の半分4 が正しく位置合わせされ、欠陥が防止され、部品の品質が一定に保たれます。

成形中、ガイドピン6が固定金型のブッシングにスライドし、プラスチック射出成形前の正確な位置合わせを保証します。

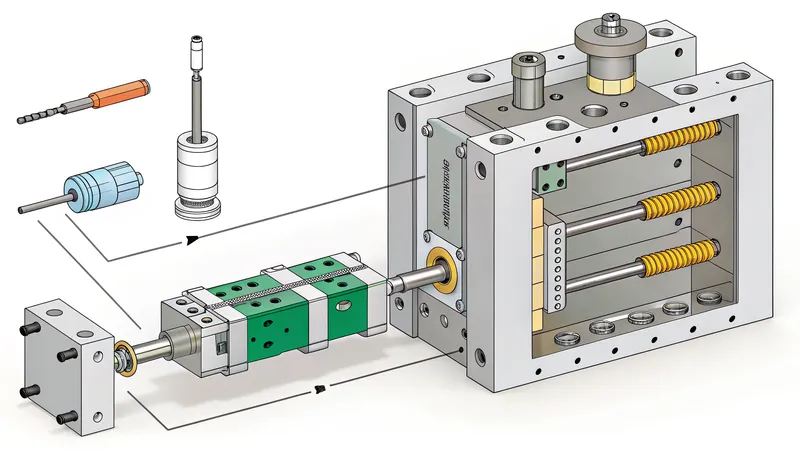

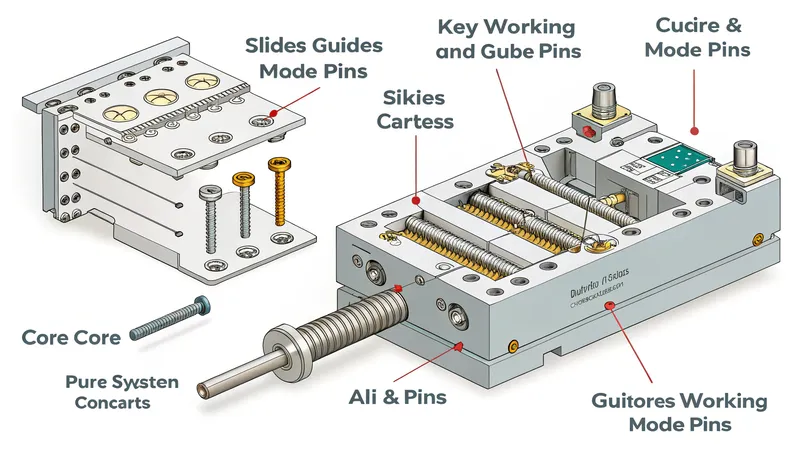

アライメントのメカニズム

-

金型の閉じ方7 : 金型が閉じると、B 側のガイド ピンが A 側のガイド ブッシングにスライドし、2 つの半分が正確に位置合わせされます。

-

射出8 : 位置合わせが完了すると、溶融プラスチックが金型キャビティに射出され、位置ずれによる隙間や重なりがなく均一に充填されます。

このプロセスは、医療機器や自動車部品など、位置ずれによって機能性や美観が損なわれる可能性がある厳しい公差が求められる部品にとって非常に重要です。.

適切な位置合わせにより、射出成形部品の欠陥のリスクが軽減されます。.真実

位置ずれがあると、バリ、反り、充填の不完全さなどの問題が発生し、部品の品質に影響する可能性があります。.

ガイドシステムは高精度金型にのみ使用されます。.間違い

ガイド システムは高精度の金型には不可欠ですが、標準的な金型でも一貫した品質を確保し、摩耗を減らすために使用されます。.

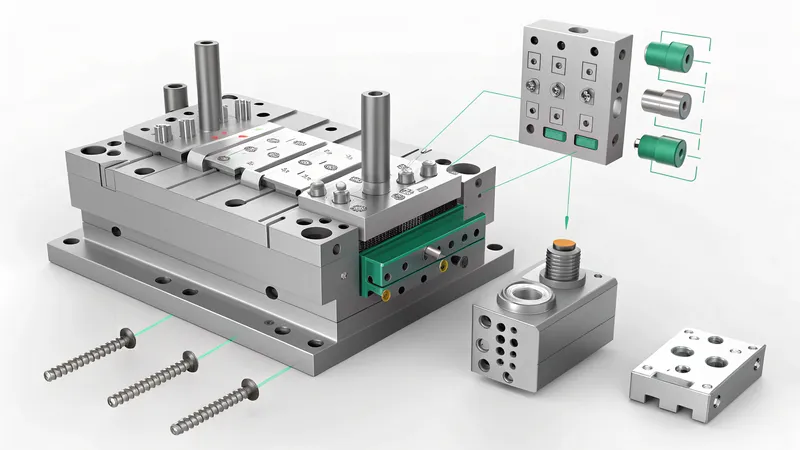

ガイド システムにはどのような種類がありますか?

射出成形金型ガイド システムにはさまざまな形式があり、それぞれが金型のサイズ、圧力、精度の要件に基づいて特定の位置合わせのニーズを満たすように設計されています。.

一般的なタイプには、標準、段付き、ショルダー、ダボガイドピンなどがあり、それぞれが位置合わせと安定性に関して独自の利点を提供します。.

| タイプ | 関数 | 典型的な使用例 |

|---|---|---|

| 標準ガイドピン10 | 金型の半分の一般的な位置合わせ | 小型~中型金型、低精度 |

| 段付きガイドピン11 | 高圧下での安定性の向上 | 大型金型、高型締力 |

| ショルダーガイドピン12 | 正確な位置決めにより過圧縮を防止 | 高精度の金型、厳格な公差 |

| ダボピン | 組み立て時の調整、頻繁な分解 | 定期的なメンテナンスが必要な金型 |

| ガイドブッシング | 摩擦を減らし、ガイドピンを収納 | あらゆる金型タイプ、耐摩耗性材料 |

標準ガイドピン

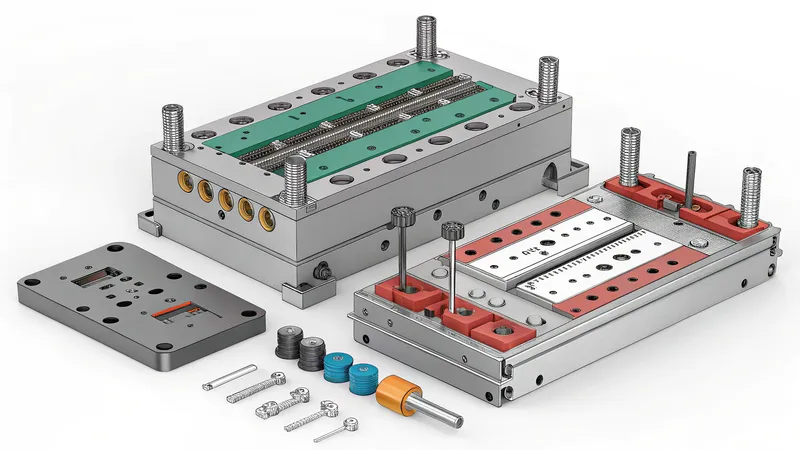

標準ガイドピンは、小型から中型の金型における一般的な位置合わせに最適です。コスト効率に優れ、中程度の精度が求められる用途には十分です。.

段付きガイドピン

段付きガイドピンは、基部の直径が大きく、安定性が向上しています。大型の金型や高い型締力が求められる金型に最適です。.

ショルダーガイドピン

ショルダーガイドピンには、ストッパーとして機能するショルダー部が設けられており、正確な位置決めと過圧縮の防止を実現します。厳しい公差要件が求められる高精度金型に最適です。.

ダボピン

ダウエルピンは主に金型の組み立て時、または頻繁に分解が必要となる金型に使用されます。セットアップ時やメンテナンス時の正確な位置合わせを保証します。.

大型の金型には、標準ガイドピンよりも段付きガイドピンの方が適しています。.真実

段状の設計により、より大きな金型や高圧の金型に必要な安定性が向上します。.

すべてのガイドピンは同じ素材で作られています。.間違い

ガイドピンは通常、硬化鋼または高強度合金で作られていますが、用途や摩耗要件に応じて具体的な材質は異なります。.

射出成形金型ガイドシステムの用途は何ですか?

射出成形金型ガイドシステムは、高精度のプラスチック部品が求められる業界には欠かせないものであり、品質と効率を保証します。.

自動車、医療、エレクトロニクス業界ではダッシュボード、注射器、スマートフォンの筐体などの部品に広く使用されています。.

自動車産業

自動車製造において、ダッシュボード、内装トリム、コネクタなどの部品の成形にはガイドシステムが用いられます。これらの部品は、適切な組み立てと耐久性を確保するために、正確な位置合わせが求められます。.

医療業界

注射器、手術器具、インプラントなどの医療機器では、精度は譲れません。ガイドシステムにより、これらの部品は厳格な寸法基準と安全基準を満たすことができます。.

エレクトロニクス産業

エレクトロニクス分野では、ガイド システムは、スマートフォンやコンピューターなどのデバイスのケース、コネクタ、小型コンポーネントの成形に役立ちます。これらのデバイスでは、機能を果たすために正確な位置合わせが重要です。.

ガイドシステムは大量生産にのみ使用されます。.間違い

ガイド システムは大量生産に有利ですが、部品の品質を確保するために少量生産や試作金型でも使用されます。.

ガイド システムは、あらゆる用途で金型の摩耗を軽減します。.真実

ガイド システムは位置合わせを維持することで、金型コンポーネントの摩擦とストレスを最小限に抑え、金型の寿命を延ばします。.

ガイドシステムを使用するメリットとコストは何ですか?

ガイド システムは、初期の金型コストが増加するにもかかわらず、大きな利点を提供するため、長期的な生産にとって価値のある投資となります。.

利点としては、部品の品質の一貫性、金型の摩耗の低減、生産効率の向上などがあり、初期投資を上回ります。.

利点

-

一貫した部品品質: 正確な位置合わせにより欠陥が削減され、部品が設計仕様を満たすことが保証されます。

-

金型の摩耗の低減:適切な位置合わせにより摩擦とストレスが最小限に抑えられ、金型の寿命が延びます。

-

効率の向上: 調整回数とダウンタイムが減るため、生産スループットが向上します。

費用

-

初期投資: ガイド システムの設計と製造により初期コストが増加します。

-

メンテナンス: 摩耗したガイドピンとブッシングは定期的に交換する必要があります。

特に大量生産の場合、欠陥の減少と金型寿命の延長による長期的な節約がこれらのコストを相殺することがよくあります。.

ガイド システムの初期コストは、長期的なメリットを上回ります。.真実

摩耗とダウンタイムの減少は長期的にはコスト削減につながり、ガイド システムは価値のある投資となります。.

ガイド システムにより、金型のメンテナンスが不要になります。.間違い

ガイドシステムは摩耗を軽減しますが、最適なパフォーマンスを確保するためには定期的な検査とメンテナンスが必要です。.

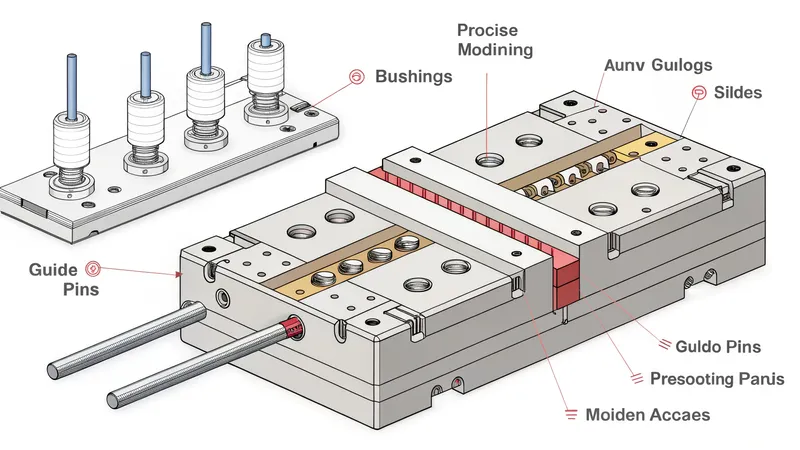

ガイド システムの技術的な詳細は何ですか?

ガイド システムの有効性は、材料の選択と成形プロセスに合わせた主要なエンジニアリング パラメータによって決まります。.

ガイドピンは通常、硬化鋼で作られていますが、ブッシングは摩擦を減らすために青銅または自己潤滑性材料を使用しています。.

使用材料

-

ガイドピン: 摩耗、圧力、および 600°C までの温度に耐えられるように、硬化鋼 (H13 など) または高強度合金で作られています。

-

ガイド ブッシング: 摩擦と摩耗を最小限に抑えるために、青銅または PTFE 含浸青銅などの自己潤滑性材料で作られています。

主要なパラメータ

-

クランプ力: トン単位で測定され、ガイド システムを損傷することなく金型を固定する必要があります。

-

耐摩耗性: 材料は高熱と高圧下で何千サイクルにも耐えなければなりません。

材料とパラメータの選択は、プラスチックの種類、金型のサイズ、生産量などの要因によって異なります。.

ガイドピンは可能な限り硬い材料で作られる必要があります。.間違い

硬度は重要ですが、材料は強靭で、摩耗や熱に耐性があり、耐久性と性能のバランスが取れていなければなりません。.

自己潤滑ブッシングによりメンテナンスの必要性が軽減されます。.真実

自己潤滑性材料は摩擦を最小限に抑え、摩耗とメンテナンスの頻度を減らします。.

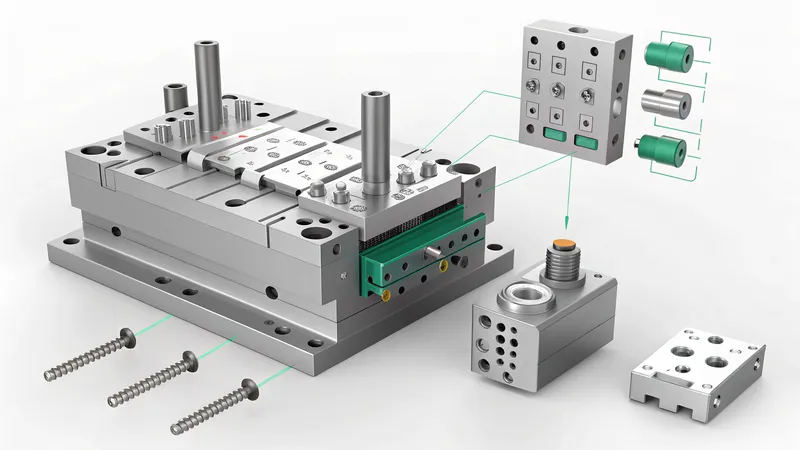

ガイド システムの設計と維持に関する実用的なヒントは何ですか?

効果的な設計とメンテナンスは、ガイド システムのパフォーマンスと寿命を最大限に高める鍵となります。.

重要なヒントとしては、ガイドピンのサイズを正しく決めること、通気孔を設けること、定期的に摩耗を検査することなどが挙げられます。.

デザインチェックリスト

-

ガイド ピンのサイズと位置が金型のサイズと重量に基づいていることを確認します (たとえば、小さい金型の場合は少なくとも 2 本のピン、大きい金型の場合はそれ以上のピン)。.

-

金型を閉じる際に閉じ込められた空気を放出するために、ブッシングに通気孔を組み込みます。.

-

ガイドシステムを保護するために、横方向の圧力が大きい金型にはスラストパッドを使用します。.

メンテナンスのヒント

-

ガイドピンとブッシングに摩耗や損傷がないか定期的に点検してください。.

-

ずれを防止するために、摩耗した部品はすぐに交換してください。.

-

自己潤滑性材料を使用していない場合は、ブッシングに潤滑剤を塗布します。.

高品質の材料を使用している場合、ガイドシステムの定期的なメンテナンスは不要です。.間違い

高品質の材料を使用していても、長期的なパフォーマンスを確保するには定期的な検査とメンテナンスが不可欠です。.

ブッシングの通気孔により金型の性能が向上します。.真実

通気孔は、位置合わせや部品の品質に影響を与える可能性のある空気の溜まりを防ぎます。.

ガイド システムは射出成形の他のテクノロジと統合され、高品質の結果を実現します。.

関連技術には、金型製造のための CNC 加工、部品選択のための材料科学、部品検証のための品質管理システムなどがあります。.

CNC加工

CNC 加工により、正確な位置合わせに不可欠な金型キャビティ、コア、ガイド システム コンポーネントの製造精度が保証されます。.

材料科学

材料科学は、ガイドピン、ブッシング、プラスチック用の耐久性のある材料の選択を導き、システムの寿命とパフォーマンスに影響を与えます。.

品質管理システム

排出後の品質管理では部品の寸法を検証し、ガイド システムの位置合わせが正確な部品に反映されることを確認します。.

CNC 加工は金型キャビティの作成にのみ使用されます。.間違い

CNC 加工は、ガイドピン、ブッシング、その他の金型部品の製造にも使用されます。.

材料の選択はガイド システムのパフォーマンスに影響します。.真実

ガイドピンとブッシングの材質の選択は、それらの耐摩耗性と寿命に直接影響します。.

結論

射出成形金型ガイドシステムは、射出成形の基盤であり、高精度かつ均一な高品質のプラスチック部品の製造を保証します。その操作、種類、用途、メンテナンスを習得することで、メーカーはプロセスの改善、コスト削減、金型寿命の延長を実現できます。自動車、医療、電子機器など、あらゆる製造業において、ガイドシステムは成功に不可欠なツールです。.

-

このリンクを参照して、射出成形ガイド システムとそれが生産品質に与える影響について包括的に理解してください。. ↩

-

ガイドピンとブッシングについて学び、射出成形プロセスの精度を確保する上でのそれらの重要な役割を理解します。. ↩

-

コストを削減し、生産効率を向上させるために不可欠な、金型の寿命を延ばす戦略を見つけます。. ↩

-

金型の半分の位置合わせを調査することで、部品の品質を向上させ、製造時の欠陥を減らすための洞察が得られます。. ↩

-

射出成形サイクルについて学ぶと、製造プロセスと品質管理に関する知識が向上します。. ↩

-

ガイドピンを理解することは、高品質の部品にとって非常に重要な、射出成形における正確な位置合わせを保証するために不可欠です。. ↩

-

金型の締め付けを理解することは、特に重要な部品の製造における精度を確保するために不可欠です。. ↩

-

射出成形プロセスを調べると、業界で高品質の製品がどのように作られているかについての知識が深まります。. ↩

-

冷却と排出について学ぶことは、生産効率と製品品質を最適化するために不可欠です。. ↩

-

さまざまなアプリケーションでコスト効率と信頼性に優れた金型位置合わせを実現する標準ガイドピンの利点をご確認ください。. ↩

-

段付きガイドピンが高圧下での安定性を高め、大型の金型に最適な仕組みについて説明します。. ↩

-

ショルダー ガイド ピンが高精度アプリケーションで正確な位置決めを保証し、過剰な圧縮を防ぐ仕組みをご覧ください。. ↩