日常的に使用されるプラスチック製品の作成について疑問に思ったことはありますか?これは射出成形と呼ばれる興味深いプロセスです。原材料を人々が毎日使うアイテムに変えます。

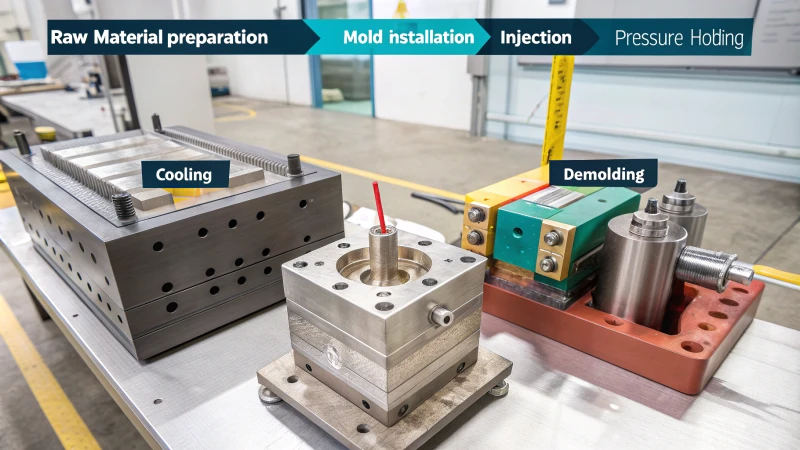

射出成形プロセスは、原材料の準備から始まります。次に、作業者が金型を設置して予熱します。続いて、金型への材料の射出が行われます。次に、圧力によって材料が所定の位置に保持されます。その後すぐに冷却と固化が起こります。最後に、部品を型から取り外します。すべてのステップが重要です。各ステップはプラスチック部品の品質に大きな影響を与えます。

製造業界にいた頃を思い出し、射出成形機が稼働しているのを初めて見た瞬間のことを思い出します。その精度とスピードには本当に驚きました!このプロセスには機械だけではありません。それには創造性と職人技が含まれます。適切な材料の選択から冷却と型の取り外しまで、すべてのステップが重要です。各ステップは品質にとって非常に重要です。これらの手順を知っていれば、よくある間違いを回避できることがわかりました。製品のデザイン性も向上します。この理解により、経験全体がより価値のあるものになります。

射出成形は原材料を製品に変えます。真実

射出成形ではプラスチック ペレットが特定のプロセスを通じて使用可能なアイテムに変換されるため、この主張は真実です。

冷却は射出成形プロセスの最終ステップです。真実

この主張は真実です。射出された材料は、型から取り出す前に冷却によって固化します。

射出成形に最適な材料は何ですか?

私が初めて射出成形について学び始めたとき、適切な材料の選択は混乱を感じました。多くのオプションが存在します。適切な素材を選択することの重要性を理解することが重要です。それは私のプロジェクトの成功を決定する可能性があります。このトピックを一緒に探ってみましょう!

射出成形材料を考えるとき、ポリプロピレン (PP)、ポリエチレン (PE)、ポリスチレン (PS)、およびポリカーボネート (PC) が非常に注目に値します。これらの材料は耐久性や耐熱性などの特有の特性を持っています。優れたパフォーマンスを得るには、適切な素材を選択することが重要です。生産効率も、正しく選択するかどうかに依存します。

射出成形材料を理解する

射出成形に適した材料を選択することは、非常に難しい場合があります。最初は、多くのオプションを検討し、自分の製品に最適なものを見つけようとしました。選択した素材は製品のパフォーマンスに影響します。それは生産プロセス全体にも影響します。

射出成形における一般的な熱可塑性プラスチック

すべての材料の中で、私は熱可塑性プラスチックをよく選びます。ここでは、いくつかの人気のある選択肢の概要を示します。

| 材料 | プロパティ | アプリケーション |

|---|---|---|

| ポリプロピレン(PP) | 軽量、耐薬品性 | 包装、自動車部品 |

| ポリエチレン(PE) | 耐久性、柔軟性、耐湿性 | おもちゃ、容器 |

| ポリスチレン(PS) | 硬くて優れた断熱性 | 使い捨てカトラリー、包装 |

| ポリカーボネート(PC) | 高い耐衝撃性、透明 | 安全メガネ、電子機器ハウジング |

材料を選択する際に考慮すべき要素

材料を選択する際には、いくつかの重要な要素について考慮します。

- 機械的特性: 強度、柔軟性、耐衝撃性が含まれます。用途が異なれば、必要な機械的特性も異なります。私はかつて、丈夫な素材を必要とする家電製品のプロジェクトに携わったことがあります。

- 熱特性: 高温にさらされる製品にとって耐熱性は非常に重要です。ナイロンは熱に強いのでとても信頼できると思います。

- 耐薬品性: 過酷な化学薬品にさらされる製品には、優れた耐薬品性を備えた材料が必要です。耐久性に優れているため、私はポリプロピレンを頻繁に選択します。

熱可塑性プラスチックの性能特性

パフォーマンス属性が最終的な決定の指針となります。

- 耐久性:耐久性を必要とする製品にはポリカーボネートを使用しています。長く使えるアイテムに最適です。

- 耐熱性: ナイロンと PPS は高熱のプロジェクトに非常に役立ちます。

- 費用対効果: ポリカーボネートは高価ですが、ポリプロピレンはコストと機能性をうまく組み合わせています。

射出成形材料の特殊用途

特殊な用途には高度な材料が必要になる場合があります。

- ナイロン: 強度と柔軟性に優れているため、自動車部品や消費財に最適です。

- ABS (アクリロニトリル・ブタジエン・スチレン) : この素材は強く、耐衝撃性に優れています。電子機器の筐体やレゴブロックに適しています。

- PVC (ポリ塩化ビニル) : 耐久性に優れ、建築材料として最適です。

材料選択に関する結論

結論として、適切な材料を選択するには、パフォーマンスのニーズを明確に理解する必要があります。材料データベース1を参照して決定することがよくあります。どのプロジェクトも特別です。ビジョンに命を吹き込むには、適切な素材が不可欠です。

ポリプロピレンは自動車部品の成形によく使用されます。真実

ポリプロピレンは軽量で耐薬品性があるため、射出成形における自動車用途に最適です。

ナイロンは高温用途には不向きです。間違い

実際、ナイロンは熱安定性に優れているため、射出成形における高温用途に適しています。

金型設計は製品の品質にどのような影響を与えるのでしょうか?

金型設計のようなことが製品を台無しにする可能性について考えたことはありますか?射出成形の世界を探検してみましょう。このテクノロジーは製品の品質に大きな影響を与えます。それは非常に重要です。

金型の設計は製品の品質に大きく影響します。射出成形品の寸法精度、表面仕上げ、欠陥率に影響します。設計プロセスを適切に実行することが重要です。メーカーは耐久性と機能性を向上させています。不良品が減ります。金型設計は品質の基本です。

射出成形プロセスの概要

製品設計に携わる中で、射出成形の驚くべき力をよく思い出します。この方法により、生のプラスチックが、私たちが毎日使用する美しく便利な製品に変わります。このプロセスでは、プラスチック顆粒を加熱して溶かし、高圧を使用して閉じた金型キャビティに注入します。冷却後、製品は金型の形状になります。まるで魔法のようです!

品質に影響を与える金型設計の重要なステップ

-

原材料の選択

冒険は適切なプラスチックを選択することから始まります。初めて素材を選んだときのことを思い出します。本当に圧倒的だと感じました。ポリプロピレン (PP) 2やポリカーボネート (PC) 3などのプラスチックには独特の特性があります。選択は、性能、強度、耐熱性に影響します。それは本当に重要です。 -

金型の取り付けと予熱

金型を適切に取り付けることは非常に重要です。まるでパフォーマンスの舞台を整えるようなものです。予熱により、金型を一定の温度に保ちます。これにより、溶融プラスチックの流れが容易になり、応力が軽減されます。完璧な仕上がりは非常に重要です。 -

射出プロセス制御

射出中はあらゆる詳細が重要です。重要なのは圧力とスピードです。金型キャビティが完全に満たされているかどうか、または欠陥が発生しているかどうかを判断します。一度、これらのパラメータを無視したため、バッチの品質が低下しました。このことから、最適な状態を維持することがいかに重要であるかを学びました。有意義な教訓でした。 -

圧力保持段階

この段階では、冷却時の収縮跡を防ぐために圧力を保持します。正しく設定されていないと、製品が破損する可能性があります。信じてください、これを正しく理解するために時間を費やすことは非常に重要です。 -

冷却と固化

冷却時間も重要なステップです。急ぐとピースが歪んでしまうという問題が発生しました。タイミングが重要です。脱型時のトラブルを回避しながら、均一に固化するバランスを見つけます。この段階では決して急ぐ必要はありません。 -

脱型テクニック

最後に、脱型は製品を台無しにしたり保存したりする可能性があるステップです。適切なテクニックを使えばダメージを回避できます。誰もが求める洗練された外観を実現するには、トリミングや表面仕上げが必要になる場合があります。

金型設計が製品品質に与える影響

金型の設計は見た目だけではありません。それは重要な品質要素に直接影響します。

| 要素 | 重要性 |

|---|---|

| 寸法精度 | 組み立て時に部品が正しく嵌合することを保証します |

| 表面仕上げ | 美的魅力と顧客満足度に影響を与える |

| 強さ | 耐久性と機能性を決める |

| 欠陥率 | 欠陥率が低いほど全体的な品質が高い |

結論

結論として、原材料の選択から脱型までの各ステップは、金型設計が製品の品質に与える影響において非常に重要です。それぞれの部分が調和して機能しなければなりません。これらの要素を理解することは、私のデザインキャリアにおいて非常に価値があります。

金型の設計は製品の強度と耐久性に直接影響します。真実

金型の設計は、最終製品が応力にどれだけ耐えられるかに影響を与え、製品全体の強度と寿命に影響を与えます。

冷却が不適切な場合、製品が過度に変形する可能性があります。真実

冷却時間は非常に重要です。冷却が不十分ですと製品が変形し、品質や使用感に影響を与える場合があります。

射出成形でよくある欠陥とは何ですか?また、それらを回避するにはどうすればよいですか?

私はプロダクトデザイナーとして働いています。射出成形プロセスを理解することは非常に重要です。私の経験がこれを直接示しています。課題はよくあるものであり、これらの欠点を知ることですべてが変わります。それは生産品質の向上に非常に役立ちます。

射出成形における一般的な欠陥には、フロー ライン、ヒケ、ショート ショット、反りなどがあります。それぞれの欠陥は製造中の特定の問題から発生しますが、慎重な設計とプロセス制御によって軽減できます。これらの課題を理解することで、生産品質を大幅に向上させることができます。

射出成形における一般的な欠陥の概要

射出成形は魅力的なプロセスです。しかし、問題が発生すると、不安に感じるかもしれません。苦労して作ったプロトタイプで初めて動線を見たときのことを思い出します。それらのパターンは個人的な挫折のように見えましたが、プロセスについて重要な教訓を私に与えてくれました。このガイドでは、私がこれまでに見たいくつかの一般的な欠陥と、それらを防ぐ方法を共有したいと思います。そうすれば、私のように難しい方法で学ぶ必要はなくなるかもしれません。

射出成形では、製品の品質を損なういくつかの欠陥が発生する可能性があります。これらの問題を理解することは、製造プロセスを改善するために不可欠です。一般的な欠陥には、フロー ライン、ヒケ、ショート ショット、反りなどがあります。これらの欠陥を分析し、それらを回避する方法を検討してみましょう。

1. 動線

フロー ラインは、成形品の表面に縞として現れます。これは、多くの場合、メルト フロー レートや温度の変動によって引き起こされます。これらは製品の美的品質を損なう可能性があります。

予防のヒント:

- 射出プロセス中に一貫した溶融温度と流量を確保します。

- 金型の設計を最適化して、プラスチックの流れをよりスムーズにします。

2. ヒケ

ヒケは、成形部品の表面に発生するくぼみで、通常、材料の厚い部分がよりゆっくりと冷却される箇所です。

予防のヒント:

- 適切な冷却チャネルを使用して、金型全体の均一な冷却を確保します。

- 成形部分の厚さを減らすか、金型の設計を変更して材料を均一に分配します。

ヒケの回避について詳しくは、ヒケ ソリューション5。

射出成形プロセスの主要なステップ

これらの欠陥を効果的に防止するには、射出成形プロセスを理解することが重要です。主要な手順の概要を次に示します。

| ステップ | 説明 |

|---|---|

| 原料の準備 | 気泡が入らないようにプラスチック材料を選択して乾燥させます。 |

| 金型の設置 | 金型を適切に取り付けて予熱すると、一貫した結果が得られます。 |

| 射出工程 | 圧力や速度などのパラメータを制御して、完全な充填を保証します。 |

| 圧力保持 | 冷却中の材料の収縮を補うために圧力を維持します。 |

| 冷却固化 | 応力や変形を避けるために適切な冷却時間を確保します。 |

| 脱型 | 損傷を防ぐため、製品を慎重に取り出します。 |

3. ショートショット

ショート ショットは、金型が完全に充填されず、製品の一部が未成形のままになる場合に発生します。

予防のヒント:

- 射出圧力を高めて、金型を完全に充填します。

- 材料が適切な流れを実現するために適切に加熱されていることを確認します。

ショート ショット防止戦略6をご覧ください。

4. ワーピング

反りとは、不均一な冷却や材料内の応力による成形品の歪みを指します。

予防のヒント:

- 金型全体で均一な冷却を確保し、適切な冷却チャネルを利用します。

- 内部応力を最小限に抑えるために、一貫した肉厚を持つ部品を設計します。

反り解決策に関するガイドを参照してください 7 。

私の経験を共有することで、これらの課題のいくつかを回避し、射出成形作業を成功できることを願っています。

流れ線は、溶融温度が一貫していないことによって発生します。真実

溶融温度が一貫していない場合、流れの変動が生じ、その結果、成形品に流れ線として知られる目に見える縞が生じます。

反りは、金型を厚く設計することで防止できます。間違い

より厚い金型設計を使用すると、不均一な冷却と内部応力により反るリスクが実際に増加する可能性があります。

射出成形プロセスを最適化して効率を高めるにはどうすればよいですか?

射出成形プロセスの改善は、生産効率を高めるために重要です。これは高品質の製品を生み出すのにも非常に役立ちます。いくつかの戦略は私にとって非常にうまくいきました。それらを皆さんとシェアさせていただきます。

射出成形プロセスを改善するには、金型の設計に細心の注意を払ってください。プロセスパラメータを効果的に制御します。可能な場合は自動化を使用します。機器の定期的なメンテナンスは非常に重要です。設備のメンテナンスは本当に大切です。

射出成形プロセスを理解する

射出成形プロセスを改善する方法を真に理解するには、その主要部分を深く学ぶ必要がありました。高品質のプラスチック部品を作成するには、すべてのステップが重要です。これらの詳細を理解することで、どこで大幅な効率向上を達成できるかがわかりました。

射出成形プロセスの概要

射出成形は完璧なオーケストラのようなものです。優れた最終製品を生み出すには、すべての部分が調和して機能する必要があります。この複雑な製造方法により、プラスチック製の物体が効率的に作成されます。プラスチックを溶かすことから始まり、冷却されて金型のような形の製品が完成します。私が学んだ主な手順は次のとおりです。

| ステップ | 説明 |

|---|---|

| 原料の準備 | 強度や耐熱性などの製品要件に基づいて、適切なプラスチック材料を選択します。欠陥を避けるためには、適切な乾燥が重要です。 |

| 金型の取り付けと予熱 | 金型が正しく取り付けられ、予熱されていることを確認すると、充填が改善され、最終製品の内部応力が軽減されます。 |

| 射出工程 | これは、溶融したプラスチックを高圧下で金型に射出する中心的なステップであり、速度や圧力などのパラメーターを通じて製品の品質に影響を与えます。 |

| 保圧ステージ | 射出後に圧力を維持すると、最終製品の外観と精度に大きな影響を与える収縮マークを防ぐことができます。 |

| 冷却固化 | 効果的な冷却が不可欠です。冷却チャネルを使用すると、ストレスや脱型の困難を引き起こすことなく、製品が正しく固化します。 |

| 脱型 | 正しい取り出し方法により、最終製品への損傷を防ぎ、スムーズな生産フローを確保します。 |

主要な最適化戦略

-

原材料の使用を最適化する: 製品のニーズに合った高品質の材料を選択します。リサイクルされたスクラップを使用することで、コストが大幅に削減されました。このアプローチはゲームを変えました。

-

金型設計の改善: 高度な金型設計により、流れと冷却の効率が大幅に向上しました。優れた金型設計によりサイクルタイムが短縮されます。誰もがサイクルの短縮を望んでいます。

-

プロセスパラメータの制御: 射出速度や圧力などを調整することで、製品の品質が向上し、作業のサイクルタイムが短縮されました。定期的なチェックは非常に重要です。

-

定期メンテナンス: 定期メンテナンスにより、機械のスムーズな稼働が維持され、生産スケジュールを混乱させる予期せぬ故障が防止されます。

-

自動化とロボティクスを使用する: 自動化によりプロセスが合理化され、手作業が減り、積み下ろしなどのタスクの精度が向上しました。

-

鉄道スタッフ: オペレーターに対する継続的なトレーニングは非常に重要です。私のチームがベスト プラクティスを知っていれば、マシンをより適切に操作でき、問題が大きくなる前に発見できます。

効率向上の測定

最適化がどの程度うまく機能しているかを測定するために、私は次のような主要業績評価指標 (KPI) に焦点を当てます。

- サイクルタイムの短縮

- スクラップ率の削減

- 製品品質対策の改善(100万回の機会ごとの欠陥)

- 材料コストの節約

射出成形の効率向上に効果を発揮した具体的なテクニックの詳細については、 「高度な成形テクニック8」。

結論と継続的な評価

最適化は終わりのない旅です。定期的に業務を見直し、チームにフィードバックを求めることで、新たな改善領域が浮き彫りになります。射出成形分野が発展するにつれて、最新の進歩と実践を常に最新の状態に保つことが成功のために重要です。

適切な金型設計により、射出成形のサイクル時間を短縮できます。真実

高度な金型設計への投資により、流動と冷却が強化され、サイクルタイムが短縮され、射出成形プロセスの効率が向上します。

射出成形の自動化により、あらゆる製造エラーが排除されます。間違い

自動化により精度が向上し、手作業が軽減されますが、潜在的なシステムの誤動作や重大な問題によるすべての製造エラーが排除されることを保証するものではありません。

結論

この記事では、射出成形プロセスの重要な手順を概説し、高品質のプラスチック製品を実現するための各段階の重要性を強調します。

-

厳しい要件を満たすために特殊な射出成形アプリケーションで使用される高度な材料について学びます。 ↩

-

このリンクをクリックすると、製品の品質を向上させる射出成形技術についてのより深い洞察が得られ、プロジェクトに有益となる可能性があります。 ↩

-

このリンクは、製造における理解と実践を強化するための金型設計原理に関する学術リソースを提供します。 ↩

-

このリンクでは、射出成形の一般的な欠陥に関する包括的な洞察と、製造プロセスを強化するための効果的な予防戦略を提供します。 ↩

-

このリソースを参照すると、ヒケについての理解が深まり、射出成形プロジェクトに実用的なソリューションが提供されます。 ↩

-

この有益な記事で、ショート ショットを回避し、生産中に金型が完全に充填されるようにするための戦略を学びましょう。 ↩

-

このガイドでは、反りを防止し、成形部品が意図した形状と品質を確実に維持するための貴重なテクニックを説明します。 ↩

-

このリンクは、射出成形プロセスを強化するための重要な戦略を提供し、品質を維持しながら生産性を向上させるのに役立ちます。 ↩