子供の頃、小さくて完璧なおもちゃの車を手に持った時の感動を覚えていますか?おもちゃの車がどのように作られているかには、魔法がかかっています。.

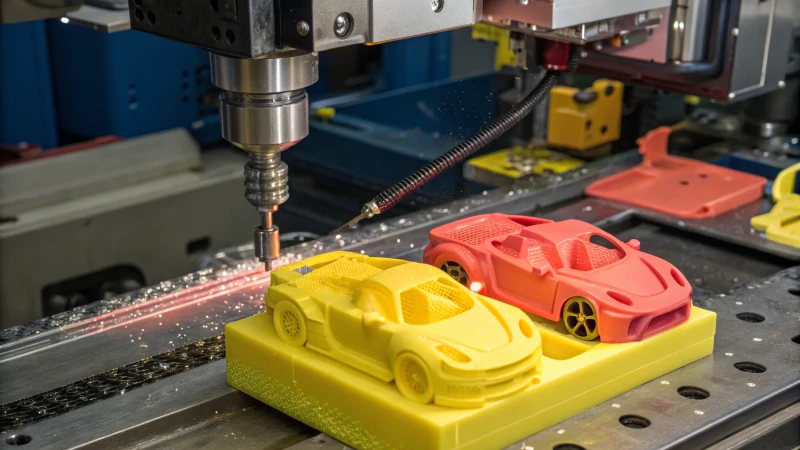

射出成形機は、正確な温度と圧力の制御により高品質の出力を確保しながら、車体、車輪、車軸などの部品の金型に溶融プラスチックを注入しておもちゃの車を製造します。.

初めて射出成形について学んだ時、まるで大切な家庭料理の秘伝レシピを明かしたような気持ちでした。適切なプラスチックの選択から精緻な金型の設計まで、一つ一つの工程が非常に重要です。父と一緒にプラモデルを組み立てていた幼少期を思い出します。すべてのパーツが完璧な位置にあったのです。.

金型設計

金型設計の技術は彫刻に似ています。子供の頃、店頭で憧れていたおもちゃの車のボディのあらゆる曲線やディテールを捉えた金型を作ることを想像してみてください。窓やグリルといった部品の金型も設計可能です。マルチキャビティ金型で複数の車体を一度に製造し、効率性を高めるのは実に魅力的です。.

材料の選択

適切なプラスチックを選ぶことは、ケーキの完璧な材料を選ぶようなものです。ABSのようなプラスチックは強靭性と滑らかな仕上がりを提供し、ポリプロピレンは柔軟性を高めます。窓などの透明な部品には、 PMMAが最適です。

射出成形プロセス

この工程は、プラスチックペレットが溶融状態になることから始まります。工場見学で、同じような工程を畏敬の念を抱きながら見ていたことを覚えています。溶融したプラスチックは正確な温度と圧力で金型に注入され、それぞれのキャビティが完璧に充填されます。冷却・固化した後、部品が取り出され、世界中の子供たちに喜びをもたらすおもちゃの部品となる準備が整います。.

これらのステップを理解することで、おもちゃの車への愛着が深まるだけでなく、生産を最適化するためのアイデアも生まれます。製品設計に携わっている方でも、私のようにただ好奇心旺盛な方でも、これらの洞察は製造上の課題へのアプローチを一変させる可能性があります。.

射出成形機はおもちゃの車の製造に金型を使用します。.真実

この機械は溶けたプラスチックを金型に注入しておもちゃの車を作ります。.

おもちゃの車の型にはプラスチックではなく、溶けた金属が詰められています。.間違い

おもちゃの車の型には金属ではなく、溶けたプラスチックが詰められます。.

おもちゃの車の金型はどのように設計するのでしょうか?

おもちゃの車の金型を設計することは、魔法の彫刻のようなものです。各ステップは、これらのミニチュア車両に精密さと魅力を命を吹き込むために非常に重要です。.

ABSやPPなどの耐久性のある材料を使って、車体、車輪、車軸用の別々の金型を作り、おもちゃの車の金型を設計します。射出成形法を用いて、部品を効率的に溶融、注入、冷却、そして取り出します。

金型の設計

初めておもちゃの車の成形を見た時のことを覚えています。まるで動く芸術を目の当たりにしたようでした。工程は、ボディ金型1の。ボンネットの滑らかな輪郭から小さなグリルまで、あらゆるディテールが金型のキャビティ内でどのように再現されるのか、実に興味深いものです。ホイールとアクスルはそれぞれ独自の寸法と特徴を持つ別々の金型で製作されます。マルチキャビティ金型画期的な技術で、複数の部品を同時に製造できるため、効率が大幅に向上します。

| モールドタイプ | 特徴 |

|---|---|

| ボディモールド | 輪郭、窓、グリル |

| ホイールモールド | 円形、トレッドパターン |

| アクスルモールド | 適切な直径と長さ |

材料の選択

適切な素材を選ぶことは、レシピに最適な材料を選ぶようなものです。ABSなどのプラスチックを使うと強度と美しい仕上がりが得られ、 PPは柔軟性があり、乱暴な遊びにも耐えられることを学びました。窓などの透明パーツには、 PMMAが私の定番です。これらの素材を使うことで、おもちゃの車は見た目が美しいだけでなく、長時間の遊びにも耐えられるようになります。

射出成形プロセス

溶解と注入

射出成形機でプラスチックペレットを溶かす旅は続きますABSは約200~260℃で美しく溶けます。溶けたプラスチックがノズルから金型に注入される様子を見るのは、まるで魔法のようです。ここでは精度が鍵となり、すべてのキャビティが完璧に充填されるよう徹底しています。

冷却と排出

射出成形後、冷却段階が始まります。まるでケーキが固まるのを待つようなものです。冷却時間は材料の厚さや種類によって異なりますが、形状を固めるには非常に重要です。冷却が完了すると金型が開き、出来上がったばかりの車体、ホイール、車軸が現れます。これらの部品は組み立てられ、完成したおもちゃの車となります。この工程は、より多くのユニットを効率的に生産するために、何の苦労もなく繰り返されます。.

、金型設計の効率2に対する私のアプローチを洗練させる上で不可欠であり、生産を迅速かつコスト効率よく維持しながら、各小型車両が最高の品質基準を満たすことを保証しています。

おもちゃの車の窓にはABSプラスチックが使われています。.間違い

窓などの透明なコンポーネントには、ABS ではなく PMMA が適しています。.

マルチキャビティ金型により生産効率が向上します。.真実

マルチキャビティ金型は複数の部品を同時に製造し、効率を高めます。.

おもちゃの車の製造に最適なプラスチックは何ですか?

おもちゃの車に適したプラスチックを選ぶことは、お気に入りの料理に最適な材料を選ぶようなものです。正しく選べば、耐久性があり、楽しいおもちゃが完成します。.

ABSとPP は耐久性と柔軟性に優れているためおもちゃの車に最適ですが、 PMMA は窓などの透明な部品に適しています。

おもちゃの車のプラスチックの種類を理解する

おもちゃの車の製造の世界に飛び込みましょう。適切なプラスチックを選ぶことは、デザインそのものと同じくらい重要です。それぞれのプラスチックには、お気に入りの物語の登場人物のように、それぞれ個性があります。ここでは、最も人気のある種類をいくつかご紹介します。.

アクリロニトリル-ブタジエン-スチレン( ABS )

ABS出会った時のことを覚えています。その驚くべき強度と剛性のバランスは、まるで愛着のあるアクションフィギュアのように、どんなに激しい遊びにも耐えられると感じました。ABSの優れた弾力性は、おもちゃの車のボディに最適で、何度も何度も遊んでも耐えられるのです。

| 財産 | 価値 |

|---|---|

| 靭性 | 高い |

| 剛性 | 高い |

| 表面仕上げ | 素晴らしい |

この魔法は射出成形によって起こり、 ABSペレット3が熱と圧力によって固く頑丈な車体に変形します。

ポリプロピレン( PP )

ポリプロピレンは、あなたの人生における柔軟な友人のようなものです。常に曲がっても決して折れません。遊びの中で多少の衝撃を受ける可能性のあるバンパーやフェンダーなどの部品に最適です。.

- 柔軟性: 体操選手のように折れることなく曲がります。

- 耐衝撃性:落下や衝突にも耐えます。

PPはコスト効率に優れており、おもちゃの車のデザインではダイナミックな組み合わせとしてABS

ポリメチルメタクリレート( PMMA )

窓や照明といった洗練された透明部品には、 PMMAが最適です。ガラスに匹敵する透明度を持ちながら、はるかに安全で軽量であるため、安全性の面でまさに理想的な素材です。

| 財産 | 価値 |

|---|---|

| 透明性 | 高い |

| 安全性 | 強化された |

| 重さ | ライト |

プラスチックと設計・製造の統合

これらのプラスチックに対応する金型の設計は、オーダーメイドのスーツを作るようなものです。ぴったりとフィットしなければなりません。例えば、マルチキャビティ金型は複数の部品を一度に製造できるため、製造工程を効率化できます。かつて、マルチキャビティ金型が魔法のように働き、1サイクルで複数の車体を量産するのを見たことがあります。本当に魅惑的でした!

素材選定とデザインニーズを一致させることで、メーカーは機能性だけでなく見た目にも魅力的なおもちゃの車を作ることができます。異なるプラスチックを一つの製品に組み合わせる(様々なプラスチック4 )といった高度な技術により、耐久性と柔軟性を高めながら、美観を維持することができます。こうした包括的な理解により、私たちは情報に基づいた意思決定を行い、おもちゃの車の製造を新たな高みへと引き上げることができます。

ABS プラスチックはおもちゃの車のボディに最適です。.真実

ABS は高い靭性と剛性を備えており、耐久性のある車体に最適です。.

PMMAはおもちゃの車のバンパーに使用されます。.間違い

PMMAはバンパーではなく、窓などの透明部分に使用されます。.

射出成形プロセスは具体的にどのように機能するのでしょうか?

お気に入りのプラスチック製のおもちゃやガジェットがどのように作られているのか、不思議に思ったことはありませんか? 射出成形という魅力的な世界に飛び込んでみませんか? わずか数ステップの正確な手順で、想像力を形にできる作品に変えるプロセスです。.

射出成形では、溶融したプラスチックを金型に注入します。金型の設計、材料の選択、射出、冷却、そして取り出しといった主要な工程により、部品製造における精度と効率性が確保されます。.

射出成形の基礎

射出成形について初めて知った時、まるで私たちが日々使っているあの複雑なプラスチック部品の裏にある秘密のレシピを発見したような気持ちでした。車の小さなレプリカを、すべての部品も含めてゼロから作ることを想像してみてください!まさに射出成形がそれを可能にするのです。まずは金型設計は、製品のあらゆる細部を定義する上で非常に重要です。

金型設計

初めてのおもちゃの車のプロジェクトに取り組んだ時のことを覚えています。細部に至るまでこだわり抜いたボディの型は、ただ形を作るだけではありません。まるでミニチュアの傑作を彫刻するようなものでした。型には車体の輪郭を隅々まで捉え、後から窓を追加するためのスペースまでも考慮する必要がありました。ホイールと車軸は別々の型を使い、それぞれ完璧な円形とトレッドパターンになるように製作する必要がありました。

| モールドタイプ | 特徴 |

|---|---|

| ボディモールド | 車の輪郭、窓の規定 |

| ホイール&アクスル | 円形、トレッドパターン |

| マルチキャビティ | サイクルごとに複数の部品 |

マルチキャビティ金型を使用すると、一度に複数の部品を製造できるため、効率が向上し、貴重な時間を節約できるため、大当たりしたような気分でした。

材料の選択

適切な素材を選ぶのは、まるでレシピの完璧な材料を選ぶようなものです。おもちゃの車の耐久性と感触は、この選択に大きく左右されます。ABSは強度と美しい仕上がりが気に入っています。しかし、曲げても壊れない部品の場合は、 PPを。そして、特に窓など、透明性が重要な場合は、 PMMAが最高でした。

| プラスチックタイプ | プロパティ |

|---|---|

| ABS | 靭性、剛性、表面仕上げ |

| PP | 柔軟性、耐衝撃性 |

| PMMA | 透明性 |

射出成形サイクル

溶解と注入

プラスチックペレットを機械に投入すると、まるで魔法のトリックを始めるような気分でした。ペレットが溶けて、何か新しいものになる準備が整う、ねばねばした物質へと変化していく様子を、見守るのです。プラスチックの種類ごとに最適な温度があり、 ABS樹脂は最適な溶融状態に達するために200~260℃の温度が必要で、その後、適切な圧力で金型に注入されます。

冷却と排出

型が冷えて固まっていく様子は、まるで芸術家の作品が命を吹き込まれるのを見ているようでした。すべてが完璧に仕上がるのを待つ間のハラハラドキドキ感は、まさに胸を躍らせました。そして、冷めて型を開け、ピカピカの新しいパーツを取り出す瞬間。これほど素晴らしい体験は他にありません。.

- サイクル効率:このプロセスは部品を超高速で製造できるため、大量生産に最適です。

- 精度:一貫した条件を維持することで、すべての部品が高品質基準を満たすようになりました。

これらの要素を理解することで、射出成形が数え切れないほどの製品を生み出す上でいかに重要であるか、より深く理解することができました。このプロセスが技術の進化とともにどのように進化していくのかご興味があれば、最新の製造技術5や製品設計の最適化6。

成形時の透明部品にはABSが使われます。.間違い

ABS は透明性ではなく、強靭性と剛性で知られています。.

マルチキャビティ金型により生産効率が向上します。.真実

1サイクルあたり複数の部品を生産し、効率を高めます。.

製造にマルチキャビティ金型を選択する理由

一瞬の瞬間を複数の傑作に変えることを想像してみてください。それが製造業におけるマルチキャビティ金型の魔法です。.

マルチキャビティ金型は、複数の部品を同時に製造することで製造力を高め、効率性を高め、単位当たりのコストを削減し、一貫した品質を確保します。.

生産効率の向上

初めてマルチキャビティ金型の稼働を見た時のことを覚えています。まるで、よく練習された交響曲を目の当たりにしているかのようでした。それぞれのキャビティが完璧に役割をこなし、全く同じ部品を一気に生産していました。もし毎分1個ではなく4個の部品を生産できたらどうなるか想像してみてください。まさにそれが4個取り金型で実現します。生産効率が7 。

費用対効果

当初、これらの金型の初期費用の高さに懐疑的でした。しかし、あることに気づきました。スーパーでまとめ買いをするのと同じように、1個あたりのコストは時間の経過とともに劇的に下がるのです。原材料費と人件費をより多くのユニットに分散させることで、特に大量生産においては経済的に理にかなっているのです。.

一貫した品質と精度

わずか1ミリの違いが機能の成否を分ける業界では、精度こそが全てです。あるプロジェクトで、各部品が細部に至るまで同一であることを保証しなければならなかったことを思い出します。多数個取りの金型は完璧な仕上がりを実現し、材料特性の均一性を保ち、不良率を大幅に低減しました。.

柔軟な設計機能

柔軟性はデザインにおいて重要な要素です。子供の頃、おもちゃの車で無限の配置を想像して遊んでいた頃と同じです。マルチキャビティ金型を使用すれば、メーカーは車輪や車軸といった異なる部品を同時に製造できます。この柔軟性こそが、限界を押し広げ、生産プロセス的。

| 利点 | 説明 |

|---|---|

| 効率 | 1サイクルあたり複数の部品を生産 |

| 費用対効果 | ユニットあたりのコストを削減 |

| 品質 | 一貫した寸法と材料特性を保証する |

| 柔軟性 | 異なるコンポーネントの同時生産が可能 |

業界を超えた適用性

マルチキャビティ金型の汎用性は、家電製品から自動車産業まで、様々な分野に広がっています。かつて自動車工場を訪れた際、これらの金型がダッシュボードパネルやドアハンドルをいかに効率的に、そして高精度に製造しているかに驚嘆しました。常に高まる需要に応えるには、適切な金型を活用することが重要です。.

これらの利点を活用することで、私たちのようなメーカーは、マルチキャビティ金型の力を最大限に活用し、生産を効率化し、大量生産のニーズに応えることができます。重要なのは、初期投資と長期的な利益のバランスを取ることです。そして、これらのメリットを最大限に引き出すには、適切な材料を選択するが不可欠であることも忘れてはなりません。

マルチキャビティ金型は複数の部品を生産することでサイクル時間を短縮します。.真実

マルチキャビティ金型はサイクルごとに複数の部品を生産し、効率を高めます。.

多数個取り金型では大量生産時の欠陥率が高くなります。.間違い

均一性により一貫した品質が保証され、欠陥率が低減します。.

冷却と排出はおもちゃの車の品質にどのような影響を与えますか?

おもちゃの車がどうやってあんなに丈夫で完璧なデザインになっているのか、不思議に思ったことはありませんか?それはすべて、製造工程における冷却と排出の魔法にかかっています。.

おもちゃの車の製造では、冷却と取り出しが極めて重要であり、歪みや欠陥を防ぎ、耐久性があり見た目も魅力的なおもちゃを実現します。.

おもちゃの車を作る上での冷却の重要な役割

初めておもちゃの製造工場を訪れた時のことを覚えています。ピカピカに輝くおもちゃの車が動き出すのを見るのは、まるで魔法を見ているようでした。しかし、その魔法の裏には、射出成形における綿密な冷却工程があります。溶けたプラスチックをただ凍らせるだけではありません。おもちゃの車が激しい遊びに耐えられるかどうかを左右する、温度の絶妙なバランスこそが重要なのです。.

冷却速度はプロセスの心臓部とも言えるもので、材料の結晶化に影響を与え、ひいては耐久性と最も重要な表面仕上げ10 に。急ぐと、反りや収縮のリスクが高まり、おもちゃの車の洗練されたデザインが、まるで失敗した科学実験のように見えてしまいます。

冷却に影響を与える要因:

| 要素 | インパクト |

|---|---|

| 材料の厚さ | 部品が厚いほど、均一に固まるようにするには、より長い冷却時間が必要です。. |

| プラスチックタイプ | それぞれのプラスチックには独自の熱特性があり、それによって特定の冷却ニーズが決まります。. |

最高品質の排出を完璧に

部品を取り出すのは簡単そうに思えるかもしれません。ただポンと押し出すだけですよね?でも、そこには高度な技術が秘められていることを知りました。型が開くと、できたてのおもちゃの表面を傷つけずに取り出すための貴重な数秒しかありません。やり方を間違えると、傷や歪みの跡が残ってしまいます。子供には気づかれないかもしれませんが、自尊心のあるデザイナーなら無視できない欠陥です。.

排出テクニック:

- 空気排出:この方法は圧縮空気を穏やかに使用するため、表面の損傷を防ぐのに最適です。

- 機械的排出:複雑なデザインには欠かせない、ピンまたはブレードがここで選択されるツールです。

冷却と排出のバランス

最も啓発された瞬間は、冷却と取り出しがいかに連携して機能しなければならないかを悟った時でした。おもちゃを早く取り出すと変形し、長く取り出すと脆くなってしまいます。この同期こそが、丈夫で美しいおもちゃを作る鍵なのです。.

ケーススタディ: ABS製おもちゃの車

ああ、 ABS樹脂。おもちゃの車のデザイナーにとっての宝物。その強靭さと洗練された外観が愛されています。しかし、この素材をうまく成形するには、冷却と成形時の繊細なバランスが不可欠です。ヒケやバリといった厄介な欠陥(品質の悪さを物語る厄介な欠陥)を避けるには、温度とタイミングを正確に維持する必要があります。これらのプロセスを理解することは、工場見学の思い出作りになるだけでなく、射出成形サイクルにおける材料の挙動を熟知することで、デザイナーが技術を最大限に発揮できるようになります。彼らは、すべての小さな車が耐久性とスタイルの証として、組み立てラインから出荷されることを保証できるのです。

ゆっくり冷却すると、おもちゃの車が歪んでしまいます。.真実

ゆっくり冷却すると材料の結晶化度が影響を受け、反りや収縮が発生します。.

機械的な排出により表面の損傷が軽減されます。.間違い

機械的な排出は傷の原因となる可能性がありますが、空気による排出はより穏やかです。.

結論

射出成形機は、精密に設計された金型に溶融プラスチックを注入しておもちゃの車を作成し、慎重な材料選択、温度制御、効率的な冷却および排出プロセスを通じて品質を保証します。.

-

おもちゃの車の複雑な金型を設計するための総合的なガイドを調べて、ボディ金型などの重要な要素についての理解を深めます。. ↩

-

金型設計プロセスの効率を高め、品質を確保しながら生産時間を最適化する戦略を見つけます。. ↩

-

丈夫なおもちゃの車を作るために不可欠な ABS の強靭性と耐久性について学びます。. ↩

-

プラスチックを組み合わせることで、おもちゃの機能性と魅力がどのように向上するかをご覧ください。. ↩

-

射出成形を現代の製造プロセスと統合して効率を最適化する方法をご覧ください。. ↩

-

最適化された射出成形手法を通じて設計の効率と機能性を高める戦略を学びます。. ↩

-

マルチキャビティ金型を使用してサイクルタイムを短縮すると、生産効率がどのように向上するかをご覧ください。. ↩

-

マルチキャビティ設計が効率的な製造をどのように促進するかについて説明します。. ↩

-

金型の性能を最適化するための材料の役割を理解します。. ↩

-

さまざまな冷却速度が成形部品の最終的な外観と質感にどのように影響するかを調べます。. ↩