多くの人にとって、製造プロセスの世界を扱うのは大変なことだと感じます。賢明に選択すると、製品の品質と効率が真に向上します。一緒に詳細を調べてみましょう!

複雑で精密な設計と材料の柔軟性を実現するには射出成形を選択し、より単純な形状と大量生産には押出成形を選択します。 2 つの方法のどちらを選択するかを決定するときは、形状の複雑さ、精度、バッチ サイズを考慮してください。

プロダクトデザイナーとして、私はしばしば難しい決断を迫られます。射出成形と押出成形のどちらを選択するかは困難です。各方法には独自の長所があります。詳細を理解することは本当に役立ちます。たとえば、複雑なおもちゃの人形に取り組むときは、射出成形を選択しました。複雑な内部構造や独特な形状に使用しました。ただし、単純なプラスチック部品の大規模生産では、押出成形により時間を大幅に節約できました。とても効率的な選択でした!これらの要因をさらに詳しく調べてみましょう。ご自身のプロジェクトに最適なものを見つけてください。

射出成形は複雑な形状に最適です。真実

射出成形は、複雑なデザインを高精度で製造するのに優れており、複雑な形状の場合に適しています。

押出成形は高精度部品に適しています。間違い

押出成形は一般に単純な形状を生成するため、射出成形に比べて高精度には理想的ではありません。

射出成形と押出成形の主な違いは何ですか?

プラスチックのおもちゃや丈夫な車の部品がどのようにして作られるかについて考えたことはありますか?射出成形と押出成形の違いを理解することは、製品を設計するための多くの新しいオプションを理解するのに役立ちます。これらの興味深いプラスチックの製造方法を一緒に探ってみましょう。

射出成形と押出成形はまったく異なるプロセスです。製品の形状の複雑さ、寸法精度、生産バッチサイズ、材料の選択は製品によって異なります。射出成形は複雑なデザインに適しています。高い精度を実現します。押し出しは、よりシンプルな連続的な形状で輝きます。

製品形状の複雑さ

特に遊び心のあるプラスチックのおもちゃの人形を作るときは、プロダクトデザインについて考えます。形状の複雑さはプロジェクトの成功に大きな影響を与える可能性があります。この分野では射出成形が優れています。それは魔法の道具のように機能します。複雑な立体形状を作り出します。繊細な形状、中空の内部、複雑な接続が可能になります。

それどころか、私は押し出し加工の限界を経験しました。断面形状が安定したものを中心としています。単純なデザインでは効率的に機能します。細かいディテールを実現するのは、丸い穴に四角い釘を押し込むような感じです。全然合わないよ!

製品の寸法精度要件

寸法精度は、デザイナーとしての私にとって非常に重要です。電子機器に小さな部品を取り付ける際のストレスを覚えています。携帯電話のボタンや小さな歯車には、正確なフィット感が求められます。ここでは射出成形が私の強い味方になります。厳しい寸法公差を満たしています。その綿密な金型設計と正確なプロセス管理には感銘を受けます。

押し出しは長さを効果的に制御します。ただし、3 次元の精度は時々不安に感じます。さらなる精度が必要な瞬間に直面したことがあります。押し出しでは不十分なことがよくあります。これは、プロセスの選択は詳細に依存することを思い出させるのに役立ちます。

生産バッチサイズ

大規模生産では、射出成形の効率に驚かされます。私は使い捨てプラスチック食器を迅速に生産する必要があるプロジェクトに取り組んできました。マルチキャビティ金型により、複数の部品を同時に製造することができました。本当に時間が節約できます。まるで組み立てラインを目の前にしているような気分です。

押出成形は高速性を誇りますが、多くの小型で複雑な製品では費用対効果に欠けます。さまざまな生産ニーズに対する各プロセスの適合性を理解することで、私の設計アプローチが形作られました。いろんな意味で魅力的ですね。

材料選択の柔軟性

射出成形の材料選択における柔軟性は素晴らしいです。さまざまな熱可塑性プラスチックを使用できるようになったと感じています。高粘度で高性能のプラスチックが入手可能になります。

自動車などの業界はこの恩恵を大きく受けます。

車の内装部品にはナイロンやポリカーボネートが使われていたのを覚えています。射出成形の多用途性により、さまざまな条件下で美観と性能の目標を達成することができました。

押出成形でも多くの材料を処理できますが、高性能プラスチックを使用した複雑な形状では、課題が生じることがあります。

これらの瞬間は、素材の選択の重要な役割を思い出させます。

| 重要な要素 | 射出成形 | 押し出し |

|---|---|---|

| 製品形状の複雑さ | 高度な複雑性を実現可能 | 連続形状に限定 |

| 寸法精度 | 小型部品の高精度化 | 長さのコントロールが容易になりました |

| 生産バッチサイズ | 量産用多個取り金型 | 速度は速いが費用対効果は低い |

| 材料選択の柔軟性 | 幅広い熱可塑性プラスチックが利用可能 | 複雑な形状に対するいくつかの制限 |

射出成形は、押し出し成形よりも複雑な 3D 形状に適しています。真実

射出成形は、単純な形状に限定される押出成形とは異なり、複雑な三次元形状の作成に優れています。

押出成形は、射出成形よりも高い生産速度を実現できます。真実

押出成形は生産速度が速いかもしれませんが、複雑な製品の場合は射出成形ほどの費用対効果がありません。

部品の複雑さは製造プロセスの選択にどのような影響を及ぼしますか?

製品の設計の詳細が製造プロセスをどのように導くかについて考えたことはありますか?この旅は、創造性と正確なエンジニアリングを組み合わせたものです。一緒にこの世界を探検しましょう!

部品の複雑さは、製造プロセスの選択に大きく影響します。形状の詳細と、どの程度正確な測定が必要かが決まります。また、生産バッチのサイズと、材料の選択がどの程度柔軟であるかも決まります。これらの要因を理解することは非常に重要です。生産効率の向上に貢献します。また、高品質の結果を達成するのにも役立ちます。

製品形状の複雑性を理解する

部品の複雑さは、特に製品の形状に関して、製造プロセスの選択に大きな影響を与えます。

たとえば、複雑な 3 次元形状の部品を製造する場合、射出成形1最適な方法として際立っています。

これは、さまざまな細かい形状、中空の内部、複雑な接続構造を特徴とするプラスチック製のおもちゃの人形などのアイテムに特に当てはまります。対照的に、押出成形は主に連続的な形状を生成するため、このような複雑なデザインにはあまり適していません。

| 製造工程 | 理想的な用途 | 制限事項 |

|---|---|---|

| 射出成形 | 複雑な 3D 形状 | 初期費用が高い |

| 押出成形 | 連続形状 | 設計の柔軟性が限られている |

寸法精度の要件

部品の複雑さに影響を受けるもう 1 つの重要な要素は、寸法精度の必要性です。電子機器に使用されるような高精度部品は、射出成形の恩恵を大きく受けます。

このプロセスにより、成形パラメータの厳密な制御と正確な金型設計が可能になります。たとえば、携帯電話のボタンや小さな歯車などの部品には、射出成形で一貫して満たせる厳密な寸法公差が必要です。

一方、押出成形では長さの精度は良好ですが、複雑な三次元寸法の制御は困難な場合があります。

生産バッチサイズの考慮事項

生産規模も重要な役割を果たします。大規模な製造シナリオでは、射出成形の効率上の利点が明らかになります。

マルチキャビティ金型を利用することで、1 回の射出サイクルで複数の製品を同時に製造できます。たとえば、大きなイベント用に使い捨てプラスチック製品を製造したことを覚えています。そこでは、複数個取りの金型を設計することで複数の部品を一度に製造できるようになり、大量生産が最適化され、単価が削減されました。

押出成形はより速い生産速度を提供する可能性がありますが、その効率は多数の小型で複雑な形状の製品を生産する射出成形の効率には及びません。

| バッチサイズ | プロセスの設定 |

|---|---|

| 大規模 | 射出成形 |

| 小規模 | デザインに応じて柔軟に対応します |

材料選択の柔軟性

最後に、材料選択の柔軟性は部品の複雑さに大きく影響されます。射出成形は、高性能エンジニアリングプラスチックを含む幅広い熱可塑性プラスチックに対応します。

たとえば、自動車分野では、射出成形によって複雑な内装部品を製造するために、ナイロンやポリカーボネートなどの材料がよく利用されます。

押出成形はさまざまな材料に対応できますが、複雑な形状向けに設計された特殊な高性能材料を扱う場合には制限に直面する場合があります。これにより、材料の革新を目指すメーカーにとって、射出成形はより汎用性の高いオプションとなります。

要約すると、部品の複雑さは、形状の複雑さ、寸法精度のニーズ、生産バッチサイズ、材料の柔軟性を通じて製造プロセスの選択に影響します

。これらのダイナミクスを理解することは、設計者や製造業者がプロセスを最適化し、品質と費用対効果を向上させるのに役立ちます。

射出成形は複雑な 3D 形状に最適です。真実

射出成形は複雑な 3 次元形状の製造に優れており、プラスチック製のおもちゃの人形などの複雑なデザインに適しています。

押出成形は高精度の電子部品に最適です。間違い

厳しい公差を維持する射出成形とは異なり、押出成形は高精度部品に必要な寸法精度に苦労します。

生産量は射出成形と押出成形の選択にどのような影響を及ぼしますか?

生産量が射出成形と押出成形の選択にどのような影響を与えるか考えたことがありますか?製品設計に関する私の経験から、この決定は技術的かつ個人的なものであることがわかりました。多くの場合、それはプロジェクトの特定のニーズを表します。

射出成形と押出成形のどちらを選択するかについては、生産量が非常に重要です。効率的でコストを節約できるため、大量生産の場合は射出成形が好まれることがよくあります。少量の場合は押出に有利になる可能性があります。押し出しはセットアップが速く、コストが低くなります。

製造業における生産量の把握

私が初めて製造業について調べたとき、射出成形と押出成形のどちらを選択するかを決定する際に、生産量がいかに重要であるかがすぐにわかりました。それぞれの方法には独自の長所があります。これらの強みを知ることは、特定のニーズに合わせてプロセスを最適化するのに役立ちます。

たとえば、私は小さなバッチの詳細なプラスチック部品を必要とするプロジェクトに取り組みました。最初は、セットアップを高速化するために押し出しを使用することを考えました。しかし、その精度により射出成形が正しい選択となりました。この精度は、わずかな誤差でも故障につながる可能性がある電子部品にとって非常に重要であることがわかりました。

生産バッチサイズとその影響

生産量を考慮するということは、予想されるバッチサイズを評価することを意味します。私の経験からの簡単な要約は次のとおりです。

| バッチサイズ | 推奨される方法 | 理由 |

|---|---|---|

| 小規模 | 押し出し | セットアップ時間の短縮、初期コストの削減。 |

| 中規模 | 射出成形 | 効率と複雑さのバランスを保ちます。 |

| 大規模 | 射出成形 | 複数個取りの金型によりコストを大幅に削減できます。 |

大規模な生産では、射出成形が非常に効率的です。使い捨てプラスチック食器のプロジェクトに取り組みました。複数個取りの金型を使用して、一度に多くの部品を生産し、生産時間とユニットあたりのコストを削減しました。これにより、需要の高い環境が劇的に変化しました。

製品形状の複雑さ

私は常に複雑さに興味を持っていました。複雑なデザインでは、射出成形が真に優れています。かつて、私は機能のためにリブやボスなどの詳細な内部部品を必要とするプラスチック製のおもちゃの人形をデザインしました。押し出しでこれを達成するのは非常に困難で、おそらく不可能でした。

次のような場合を考えてみましょう。

- プラスチック製のおもちゃの人形: これらには、詳細な形状と中空の内部が必要です。射出成形ではこれを簡単に行うことができます。

- 使い捨て食器: 押出成形も可能ですが、射出成形によりさらなるディテールと多様性が追加されます。

寸法精度の要件

生産量が増加すると、精度の必要性が高まります。精度が製品の成功を左右するエレクトロニクス分野において、これがいかに重要であるかを学びました。射出成形では、正確な金型設計と慎重なプロセス制御により、電話のボタンやプラスチック ギアなどの小さなコンポーネントであっても厳格な基準を満たすことが保証されます。

私の経験から言えば、押し出し加工では長さ方向の精度は保たれますが、複雑な 3 次元形状の精度を得るのは非常に困難なことがよくあります。

素材の柔軟性と生産量

生産量に基づいて適切な方法を決定するには、材料の柔軟性が鍵となります。射出成形は、高性能用途向けの先端材料を含む、さまざまな熱可塑性プラスチックをサポートしています。

私はかつて射出成形でナイロンやポリカーボネートを使用した自動車内装部品を担当していました。これにより、パフォーマンスのニーズが満たされ、仕様の変更に応じて適応できるようになりました。

- 少量: 多額の初期費用をかけずに高品質の素材を使用しました。

- 大量生産: 必要に応じて材料を変更することで、製品の品質を一定に保つことができました。

生産量が製造の選択にどのような影響を与えるかを理解することで、設計と市場の需要に合わせて賢明に決定できるようになりました。材料の選択とその生産効率への影響について詳しくは、このリソース2。

大量生産には射出成形が推奨されます。真実

生産量が増えると射出成形の効率と費用対効果のメリットが得られるため、大規模製造には射出成形が推奨されます。

押出成形は複雑な製品形状に最適です。間違い

押出成形は少量の生産では高速ですが、詳細と精度に優れる射出成形と比較して、複雑な形状には困難を伴います。

押出成形ではなく射出成形で本当に成功しているのはどの業界でしょうか?

なぜ一部の産業が新しい生産方法で急速に成長するのか疑問に思ったことはありますか?射出成形は大きな進歩です。しかし、本当に恩恵を受けるのはどの分野でしょうか?一緒に探検しましょう!

射出成形は、自動車、家庭用電化製品、医療機器、包装、玩具などの業界にとって非常に重要なプロセスです。複雑な形状を作り出します。また、寸法を正確に保ちます。このプロセスは、効率的な方法での大規模生産をサポートします。本当に便利です。

自動車産業

射出成形は自動車分野では不可欠です。自動車部品は日々ストレスにさらされています。強くて正確である必要があります。ダッシュボード、小さなクリップ、ファスナーなどの内装コンポーネントはすべてこれに依存しています。射出成形を行う工場を訪れた記憶があります。彼らはナイロンやポリカーボネートなどの丈夫な素材から部品を作成しました。それらの金型が同じ部品を大量に製造するのを見るのは驚くべきことでした。重要なのはスピードだけではありません。すべての部品が完璧にフィットすることを確認することで、車両の安全性とパフォーマンスが大幅に向上します。自動車用途について詳しくはこちら3 .

家電

家電製品では精度が非常に重要です。私は、ボタンやケースなどの複雑なコンポーネントが射出成形によってどのようにして完璧に組み合わされるかに驚かされることがあります。スマートフォンやタブレットなどの製品には厳しい寸法精度が要求されるため、射出成形による製造プロセスの正確な制御が非常に重要になります。私は、1 ミリ単位が重要なスマートフォン プロジェクトに取り組み、本当に信頼性と機能性を備えた高品質の部品を製造することができました。結果は?顧客の満足度が高まり、返品も減ります。家庭用電化製品についてさらに詳しく見る4 。

医療機器

医療では、品質とコンプライアンスが不可欠です。射出成形は、無菌性と信頼性を維持する必要がある注射器やバルブなどの部品の製造において重要な役割を果たします。厳しい滅菌プロセスに耐えた高級プラスチックを使用した医療機器のハウジングを作成するプロジェクトに携わることに誇りを感じました。すべての金型は慎重に設計され、厳格な規制基準への準拠を維持しながら品質と安全性を保証します。医療機器製造の発見5 。

包装産業

射出成形のおかげで、パッケージング部門は変化しました。材料の柔軟性により、ユニークな容器、キャップ、蓋が可能です。私はワークショップに参加し、ある企業がコストを削減しながら生産量を増やし、製品の安全性と保存期間を向上させる方法を説明しました。パッケージングの革新を確認してください6 。

玩具および消費財

おもちゃについて話しましょう!おもちゃのデザインの創造性のファンとして、私は射出成形によって複雑な形状や鮮やかな色がどのように実現されるかに感心しています。メーカーは、効率的な大規模生産の需要をサポートしながら、複数の色や可動部品を含む複雑なデザインの玩具を作成することで、遊びやすさと視覚的な魅力を高めることができます。私は、細かい形状から内部が空洞になっているものまで、あらゆる複雑なデザインの人形を製造しているおもちゃ工場を訪問しました。この方法で子供たちが大好きな楽しい製品を作るのを見るのはとても興味深いものでした。玩具製造のトレンドを見る7 .

自動車の複雑な部品には射出成形が好まれます。真実

自動車産業は、高強度で複雑な部品を効率的かつコスト効率よく作成できるため、射出成形の恩恵を受けています。

家庭用電化製品は、精密部品を射出成形に依存しています。真実

射出成形は、家庭用電化製品において、厳しい公差と高い寸法精度を必要とする複雑な部品を製造するために不可欠です。

材料特性は射出成形と押出成形の選択にどのような影響を及ぼしますか?

私たちが選ぶ素材が、ものの製造方法にどのような影響を与えるかについて考えたことはありますか?私は長年プロダクトデザインの仕事に携わってきました。これらの詳細を知ることで、私の仕事は本当に変わりました。この知識は本当に重要です。

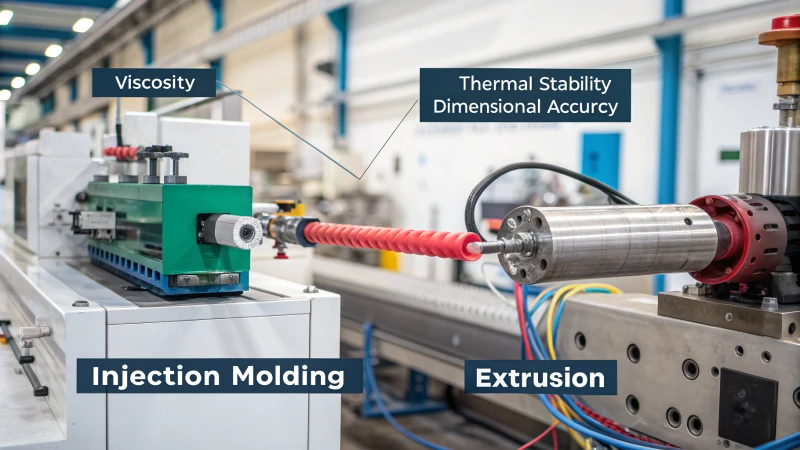

粘度、熱安定性、寸法精度などの材料特性が重要です。これらの要素は、射出成形と押出成形のどちらを選択する場合にも重要です。粘度が低いほど射出成形に有利です。この方法は、複雑なデザインに適しています。粘度が高いほど押出成形に適します。押し出しは連続形状に適しています。

材料の特性を理解する

材料特性は、特定の用途に対する射出成形または押出成形の適合性を決定する上で重要な役割を果たします。各プロセスには独自の強みがあり、使用される材料の特性に影響されます。

1. 材料の粘度

材料の粘度は、加工中の流れやすさに影響します。射出成形では一般に、特に複雑な形状を作成する場合、金型への流し込みを良くするために粘度の低い材料が必要です。対照的に、押出成形では粘度の高い材料を処理できるため、連続的な形状を作成できます。このため、材料の粘度8 が意思決定プロセスにおける重要な考慮事項になります。

2. 熱的特性

溶融温度や耐熱性などの熱的特性は、加工条件に影響を与えます。たとえば、射出成形では、融点がより高いことが多い高性能エンジニアリング プラスチックに対応できるため、製品設計の柔軟性が向上します。ただし、プロセス全体で完全性を維持するために特定の加熱条件が必要な場合、これらの材料の押出は困難になる可能性があります。

製造方法の比較

以下は、さまざまな材料特性が各方法にどのような影響を与えるかを示す比較表です。

| 財産 | 射出成形 | 押し出し |

|---|---|---|

| 粘度 | 粘度は低い方が好ましい | より高い粘度でも作業可能 |

| 熱安定性 | 高い熱安定性が必要 | 適度な熱安定性が認められる |

| 形状の複雑さ | 複雑な形状も簡単に製作可能 | 連続形状に限定 |

| 寸法精度 | 高精度を実現可能 | 限られた寸法制御 |

| バッチサイズ | 大規模なバッチでも効率的 | 小規模なバッチ実行に適しています |

実用的なアプリケーション

- 射出成形:複雑な形状を作成できるため、複数の内部構造を持つプラスチック製のおもちゃの人形9などの複雑なデザインに最適です

- 押し出し:一定の断面を持つパイプやプロファイルなどのアイテムの製造に適しており、寸法公差がそれほど厳しくなく管理が容易です。

材料選択の柔軟性

素材の選択も重要です。射出成形では、高粘度のオプションを含むさまざまな熱可塑性プラスチックに対応できるため、より幅広い柔軟性が得られます。たとえば、自動車用途では、耐久性のあるコンポーネントを製造するためにナイロンやポリカーボネートがよく利用されます。一方、押出成形では、特定の高機能材料を扱う場合、その加工条件により制限を受ける場合があります。材料の適合性を理解することは、製造方法に関して情報に基づいた決定を下すのに役立ちます。

これらの要素を注意深く分析することで、製品設計者はプロセスを最適化し、美的要件と機能的要件の両方を効果的に満たすことができます。

射出成形は押出成形よりも複雑な形状に適しています。真実

射出成形は、連続形状に限定される押出成形とは異なり、金型に正確に充填できるため、複雑なデザインの製造に優れています。

押出成形では、より粘度の低い材料を効果的に処理できます。間違い

押出成形は高粘度の材料向けに設計されており、連続生産が可能ですが、射出成形では金型への流し込みを良くするために低粘度が必要です。

結論

この記事では、形状の複雑さ、寸法精度、生産バッチサイズ、材料選択の柔軟性に基づいて、押出成形ではなく射出成形を選択するタイミングについて説明します。

-

部品の複雑さが、効率と品質の向上を図るための製造上の選択にどのような影響を与えるかを確認します。 ↩

-

生産量が射出成形プロセスと押出プロセスの選択にどのような影響を与えるかについて洞察を深め、より適切な意思決定を可能にします。 ↩

-

このリンクを参照して、さまざまな業界にわたる射出成形の利点に関する詳細な比較と洞察を発見してください。 ↩

-

このリソースは、家庭用電化製品製造における射出成形の役割をより深く理解するのに役立ちます。 ↩

-

射出成形が精度とコンプライアンスを通じて医療機器の要件をどのように満たしているかをご覧ください。 ↩

-

射出成形技術によって可能になった革新的なパッケージング ソリューションについて学びましょう。 ↩

-

玩具業界を詳しく調べて、射出成形が創造的なデザインと大量生産をどのようにサポートしているかを見てみましょう。 ↩

-

さまざまな材料特性が製造の選択にどのように影響するかを確認し、生産効率を向上させます。 ↩

-

材料の特性を踏まえた各製法の応用例を学びます。 ↩

-

材料の適合性とその製造プロセスへの影響について詳しくご覧ください。 ↩