完璧に成形された部品が予期せず反ったり縮んだりするのを見たことはありますか?イライラしますよね?それが射出成形における収縮の課題です。

射出成形における収縮を予測して制御するには、材料特性を分析し、金型設計を評価し、プロセス パラメーターをシミュレーションすることが不可欠です。これらの要素を最適化することで、メーカーは製品の品質と寸法精度を向上させることができます。

収縮を理解することは始まりにすぎません。収縮に正面から取り組む効果的な戦略を検討し、生産ラインで優れた基準を維持できるようにします。

材料特性は射出成形の収縮に影響します。真実

熱膨張や吸湿などの材料特性は収縮に影響します。

材料特性は収縮においてどのような役割を果たしますか?

材料特性は射出成形における収縮に大きく影響し、最終製品の品質と精度に影響を与えます。

収縮率、熱膨張、吸湿性などの材料特性は、射出成形における収縮に直接影響します。これらの特性を理解することは、生産時の収縮を予測および制御し、最適な製品寸法と品質を確保するのに役立ちます。

材料の収縮の背後にある科学

材料特性は、射出成形プロセス中の収縮挙動を決定する上で極めて重要です。各材料は、単位長さあたりの寸法変化を表す特定の線収縮率や、体積の全体的な変化を表す体積収縮率などの固有の特性を示します。これらの特性は、製造前に収縮を予測するために重要です。

メーカーは、材料サプライヤーから提供される技術データシートを参照して、これらの特性に関する詳細情報を収集できます。このデータにより、成形プロセスのパラメータを調整して、不要な収縮効果を最小限に抑えることができます。

熱膨張とその影響

熱膨張係数 (CTE) も重要な特性です。 CTE が高い材料は、成形中の温度変動による寸法変化の影響を受けやすくなります。たとえば、特定のポリマーは加熱すると大幅に膨張し、冷却すると収縮するため、最終製品のサイズにばらつきが生じることがあります。 CTE を監視することは、メーカーがこれらの変化を予測し、それに応じて冷却時間や金型温度を調整するのに役立ちます。

吸湿性の影響

一部のポリマーは吸湿性があり、環境から湿気を吸収します。この吸収された水分は、加工中に膨張を引き起こし、その後、成形後に材料が乾燥するにつれて収縮を引き起こす可能性があります。これに対処するために、メーカーは成形前に材料を事前に乾燥させて一貫した含水率を確保し、それによって収縮をより効果的に制御することがあります。

収縮率の低い材料を選択する

寸法精度が重要な用途では、本質的に収縮率が低い材料を選択することが有益です。エンジニアリング プラスチックやフィラーで強化された材料は、標準的なポリマーと比較して収縮が少ないことがよくあります。用途に適した材料を選択することで、メーカーは自然に収縮を抑え、製品の一貫性を向上させることができます。

材料特性の分析: 実践的なアプローチ

実際的なアプローチには、さまざまな材料で試運転を実行し、制御された条件下でその収縮パターンを観察することが含まれます。シミュレーション ソフトウェア1使用することで、エンジニアは特定の成形条件下でさまざまな材料がどのように挙動するかを予測できるため、プロジェクトごとに最適な材料を選択することが容易になります。

これらのシミュレーションでは、材料特性との相互作用を理解するために射出圧力や温度などのパラメーターを調整することがよくあります。

材料特性の理解を活用することで、メーカーは射出成形プロセスを改良して、優れた寸法精度と製品品質を達成できます。

材料の収縮率は製品の寸法に影響します。真実

収縮率は、成形品の最終的なサイズと精度に影響を与えます。

吸湿性は収縮には影響しません。間違い

吸湿によりポリマーは膨潤し、その後収縮が起こります。

金型設計は収縮にどのように影響しますか?

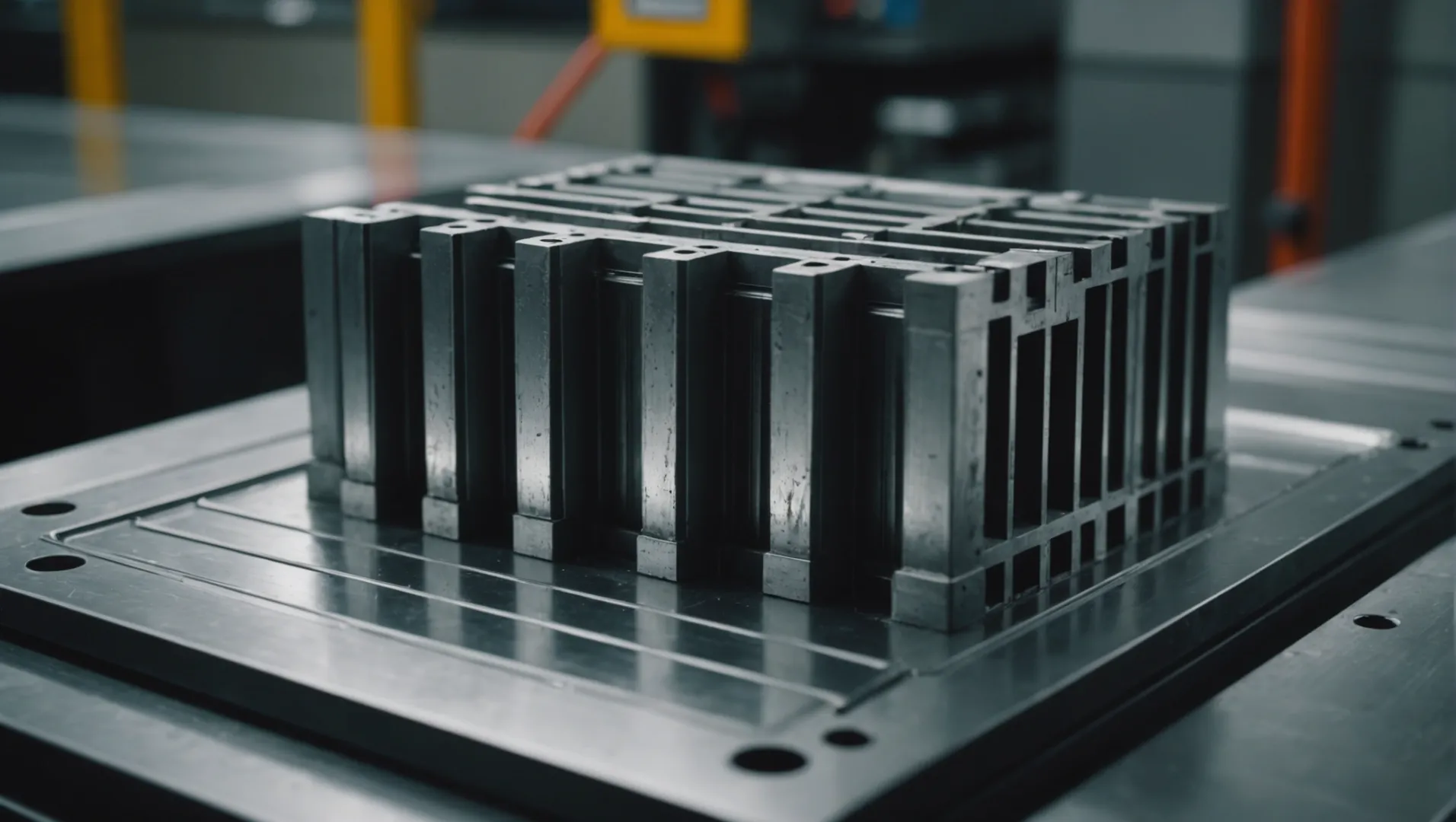

金型の設計は、射出成形時の収縮を管理する上で重要な要素であり、製品の品質と精度に影響を与えます。

金型の設計は、冷却の均一性、肉厚、脱型の容易さに影響を与えるため、収縮に大きく影響します。適切な設計により、収縮のばらつきを最小限に抑え、製品の品質を向上させることができます。

収縮制御における金型設計の重要性

金型の設計は、射出成形プロセス後に製品がどのように収縮するかを決定する上で極めて重要な役割を果たします。収縮の問題を軽減するには、壁の厚さ、冷却システムの設計、型抜きの傾斜などの要素を綿密に計画する必要があります。

-

肉厚: 製品全体の肉厚が均一であるため、均一な冷却が保証され、収縮を最小限に抑えるために重要です。厚さが不均一であると、収縮差が生じ、反りや歪みが生じる可能性があります。したがって、一貫した壁厚を維持することが重要な設計上の考慮事項となります。

-

冷却システム: 効果的な冷却システムにより、金型全体の均一な冷却が実現され、収縮のばらつきが軽減されます。シミュレーション ソフトウェアを使用することで、設計者はさまざまなシステム構成の冷却効果を評価し、情報に基づいた調整を行うことができます。詳細については、冷却システムのシミュレーション2をご覧ください

-

脱型傾斜: 適切な脱型角度により、変形の原因となる過度な力を加えることなく、金型から製品を簡単に取り外すことができます。適切に設計された傾斜により、製品にかかる応力が軽減され、収縮が最小限に抑えられます。

シミュレーションと予測分析

最新のテクノロジーでは、シミュレーション ツールを使用して、さまざまな金型設計が収縮にどのような影響を与えるかを予測できます。これらのツールはさまざまなシナリオをシミュレートし、収縮を軽減するためのベストな設計手法についての洞察を提供します。

-

予測ソフトウェア: さまざまな条件下で射出プロセスをシミュレーションすることで、メーカーは潜在的な収縮を予測し、事前に設計調整を行うことができます。金型シミュレーション ソフトウェア3参照してください。

-

材料固有の考慮事項: 材料が異なれば、収縮率も異なります。互換性と最適なパフォーマンスを確保するには、金型設計でこれらの変動を考慮する必要があります。たとえば、熱膨張率が高い材料では、より複雑な冷却チャネル構成が必要になる場合があります。

ケーススタディ: 金型設計の調整の成功

不均一な冷却により、複雑な形状の製品に大きな収縮の差異が生じた場合を考えてみましょう。冷却チャネルを再設計し、壁の厚さを調整することにより、メーカーは収縮変動の顕著な減少を達成し、思慮深い金型設計の重要な役割を強調しました。

さらに多くのケーススタディについては、金型設計の成功事例4 。このリンクは、企業が戦略的な金型設計の調整を通じて収縮の課題にどのように取り組んできたかについての実践的な洞察を提供します。

均一な肉厚により、射出成形時の収縮が軽減されます。真実

一貫した壁厚により均一な冷却が保証され、収縮が最小限に抑えられます。

金型の設計は製品の脱型のしやすさには影響しません。間違い

適切な脱型傾斜により応力が軽減され、製品の取り出しが容易になります。

シミュレーション ソフトウェアは収縮を正確に予測できますか?

シミュレーション ソフトウェアは、収縮を予測し、射出成形の精度を高めるための強力なツールを提供します。

はい、シミュレーション ソフトウェアは、材料の挙動、金型設計、および処理パラメーターをモデル化することで、収縮を正確に予測できます。現実世界の状況を再現することで、メーカーがプロセスを最適化して欠陥を減らし、製品の品質を向上させるのに役立ちます。

シミュレーション ソフトウェアの機能を理解する

射出成形プロセス5の複雑なダイナミクスを再現するように設計されており、他の方法では達成が困難な洞察を提供します。これらのプログラムは数学的モデルを利用して、さまざまな条件下でさまざまな材料がどのように動作するかを予測します。

-

物質の挙動モデリング

- それぞれの種類のプラスチック材料には、収縮率に影響を与える独自の特性があります。シミュレーション ソフトウェアには、線形収縮率や体積収縮率などの特定の特性を組み込むことができるため、正確な予測が可能になります。

- このソフトウェアは、温度や湿度などのさまざまな環境条件をシミュレーションすることで、これらの要因が材料の収縮にどのような影響を与えるかを理解するのに役立ちます。

-

金型設計解析

- 金型の設計と構造は収縮に大きく影響します。シミュレーション ソフトウェアはこれらの設計を分析して、特に壁の厚さが不均一な領域での潜在的な収縮の問題を特定できます。

- 冷却システムは金型設計における重要な要素です。シミュレーションにより、冷却チャネルのレイアウトを最適化し、製品の冷却とそれに伴う収縮への影響を予測できます。

-

プロセスパラメータのシミュレーション

- 射出成形には、射出圧力、温度、冷却時間などのいくつかのパラメータが必要です。シミュレーション ソフトウェアを使用すると、これらの変数を実験して、収縮に対する影響を確認できます。

- 充填および冷却のプロセスを視覚化することで、メーカーはパラメータを調整して収縮を最小限に抑え、製品の完全性を維持できます。

シミュレーション ソフトウェアを使用する利点

シミュレーション ソフトウェアの主な利点は、物理的なトライアルに伴うコストと時間を必要とせずに複数のシナリオをテストできることです。これにより、次のことが起こります。

- 効率の向上:実際の生産の前にプロセスを最適化することで、メーカーは無駄を削減し、スループットを向上させることができます。

- 品質管理の強化:予測がより正確になると、欠陥が減り、製品の品質が高くなります。

- コストの削減:物理的なプロトタイピングと反復の必要性が減ることで、時間とリソースの両方が節約されます。

射出成形プロセス6、収縮に正確に取り組むことを目指すメーカーにとって、非常に貴重なツールになります

シミュレーション ソフトウェアは収縮を正確に予測できます。真実

シミュレーション ソフトウェアはモデルを使用して現実世界の状況を再現し、正確な予測を可能にします。

金型設計は収縮予測には影響しません。間違い

金型の設計は収縮に大きく影響します。シミュレーション ソフトウェアはこれを正確に分析します。

プロセスパラメータを最適化するためのベストプラクティスは何ですか?

プロセスパラメータの最適化は、射出成形の効率と品質を確保するために非常に重要です。

プロセスパラメータの最適化には、温度、圧力、保持時間、冷却時間を調整して、収縮と欠陥を最小限に抑えることが含まれます。材料と製品の仕様に基づいてこれらの調整を実施することで、高品質の結果が保証されます。

主要なプロセスパラメータを理解する

射出成形の分野では、いくつかのプロセスパラメータを微調整して生産結果を最適化できます。これらには、射出温度、射出圧力、保持時間、冷却時間が含まれます。これらの各パラメーターは他のパラメーターと相互作用し、最終製品の品質に影響を与える複雑な要因の網を形成します。

射出温度

正しい射出温度を設定することが重要です。温度が高すぎると材料の劣化が生じる可能性があり、温度が低すぎると流動性が低下し、金型の充填が不完全になる可能性があります。実験的試験を実施することにより、使用する特定の材料の理想的な温度範囲を決定する必要があります7 。

射出圧力

射出圧力は、金型を完全に充填するのに十分な圧力である必要がありますが、内部応力を誘発したり金型に損傷を与えたりするほど高くてはなりません。圧力の調整には微妙なバランスが必要であり、多くの場合、圧力監視システム8。

| パラメータ | 製品の品質への影響 |

|---|---|

| 射出温度 | 材料の流れと潜在的な劣化に影響します。 |

| 射出圧力 | 金型の充填密度と内部応力に影響します。 |

| 開催時間 | 製品の寸法安定性を決定します。 |

| 冷却時間 | 適切な固化を確保し、反りを軽減します。 |

保持時間と冷却時間

保持時間:初期充填後に金型キャビティに圧力を加える時間は非常に重要です。保持時間を長くすると、より多くの材料を金型に詰めることができるため、収縮を減らすことができますが、サイクル タイムとエネルギー消費も増加します。

冷却時間:十分な冷却時間により、製品が正しく固化し、成形後の収縮が減少します。ただし、過剰な冷却は生産サイクルを不必要に延長する可能性があります。シミュレーション ソフトウェアを利用すると、形状や材料特性に基づいて特定の製品の最適な冷却時間を決定するのに役立ちます。

シミュレーションソフトウェアの導入

シミュレーション ソフトウェアは、メーカーがパラメータの変更が製品の結果にどのような影響を与えるかを視覚化できるため、プロセス パラメータの最適化において非常に貴重な役割を果たします。仮想トライアルを通じて、企業は収縮や反りなどの問題に事前に対処し、試行錯誤ではなくデータに基づいてプロセス調整を行うことができます。

これらの要素を包括的に分析することで、メーカーは射出成形プロセスを改善し、効率の向上と不良率の削減につながります。パラメーターの最適化におけるベスト プラクティスの実装は、精度を達成することだけではありません。一貫性を維持し、全体的な生産基準を向上させることが重要です。

射出温度が高いと材料の品質が低下する可能性があります。真実

過度の熱はポリマー鎖を破壊し、品質に影響を与える可能性があります。

製品の品質を高めるためには、冷却時間を最小限に抑える必要があります。間違い

適切な固化を確保し、欠陥を減らすには、適切な冷却が不可欠です。

結論

射出成形における収縮制御をマスターすると、製品の品質が保証されるだけでなく、廃棄物も削減されます。これらの戦略を導入して、製造プロセスの効率と精度を向上させます。

-

正確な収縮予測のためのトップ ソフトウェア ツールを探索してください。: クラス最高の解析テクノロジーを備えた Moldex3D は、幅広い射出成形プロセスの詳細なシミュレーションを実行するのに役立ちます。 ↩

-

シミュレーションがどのように冷却システムを最適化して収縮を低減するかを調べます。Moldex3D Cool は、不均衡な冷却、ホット スポット、冷却時間の延長など、金型冷却システムの潜在的な欠陥を検出するためのトラブルシューティング ツールを提供します。 ↩

-

効果的に収縮を予測するソフトウェアについて学びましょう。Warp を使用すると、収縮効果による部品の変形率を簡単に検証し、反りの原因を効率的に特定できます。繊維入り素材の場合、ワープ… ↩

-

効果的な金型設計ソリューションの実例をご覧ください。: 射出成形における収縮の問題を回避する最も効果的な方法の 1 つは、冷却効果を最適化することです。金型内の冷却チャネルまたはプレート… ↩

-

シミュレーション ソフトウェアがどのようにプロセス制御と製品品質を向上させるかを学びます。: 射出成形シミュレーション ソフトウェアは、より優れた成形部品を製造し、欠陥を減らすために使用されます。これは、事実上あらゆる側面をデジタルでシミュレートすることで実現されます。 ↩

-

シミュレーション ツールでコスト削減の利点と効率性の向上を確認します。プロセス シミュレーションは、代替案を比較し、製造および製造関連プロセスのコストを正当化するための貴重なツールです。 ↩

-

正確な射出温度を設定するためのテクニックを学びましょう。: さまざまなプラスチックの推奨温度。 PPS(ポリフェニレンサルファイド)&POM(ポリオキシメチレン)、PPS:120~180℃、POM:80~105℃、PPSは高温に耐えます。 ↩

-

正確な圧力管理のためのツールをご覧ください。: 射出成形プロセスを監視するための当社のセンサーには、圧力センサー (直接、間接、非接触) と温度センサーが含まれます。 ↩