複数個取りの金型で最適な充填バランスを実現する方法を理解すると、射出成形の結果が変わります。本当に変化をもたらす効果的な戦略を探ってみましょう。

複数キャビティ金型の充填バランスを最適化するには、バランスのとれたランナーとゲートの設計に重点を置き、射出圧力や速度などのプロセス パラメーターを調整し、適切な装置のメンテナンスを確保します。これらの戦略により、製品の品質と製造効率が向上します。

これらの戦略は強力な基盤を提供しますが、金型設計、プロセス パラメーターの微調整、および細心の注意を払った装置のメンテナンスの詳細をさらに深く掘り下げることで、成形作業をさらに洗練することができます。読み続けて、生産能力を変革できる詳細な洞察を明らかにしてください。

バランスの取れたランナー システムにより、キャビティの均一な充填が保証されます。真実

バランスの取れたランナーは長さとサイズが等しいため、流れ抵抗が軽減されます。

ランナーの設計は充填バランスにどのような影響を与えますか?

射出成形におけるランナーの設計は、すべてのキャビティ全体に均一な充填を実現する上で極めて重要な役割を果たし、製品の品質と一貫性に直接影響します。

適切に設計されたランナー システムにより、各キャビティへのメルト フローの圧力と速度が均等になり、高品質の生産に不可欠なバランスの取れた充填プロセスが実現されます。

バランスの取れたランナー システムの重要性を理解する

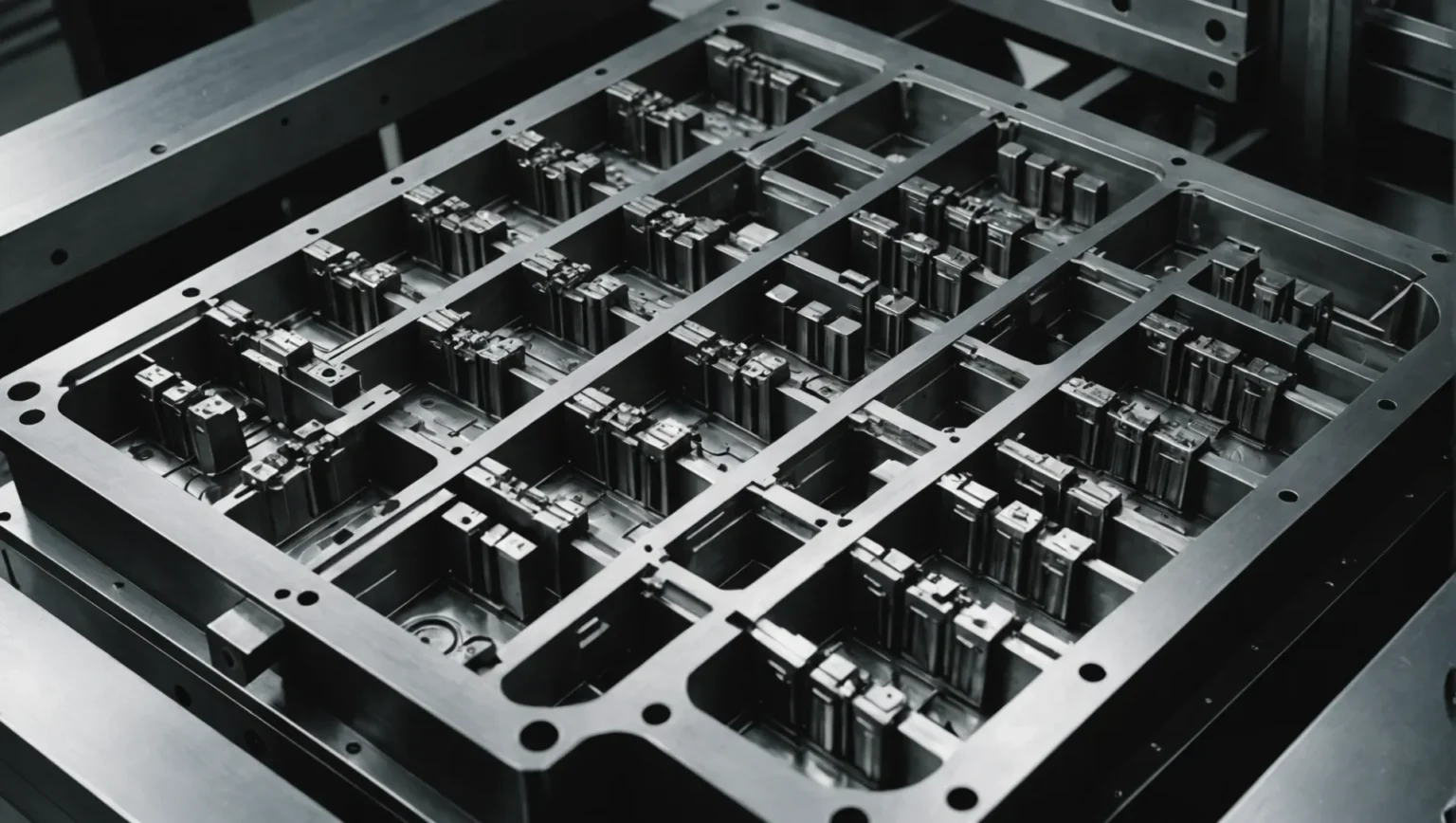

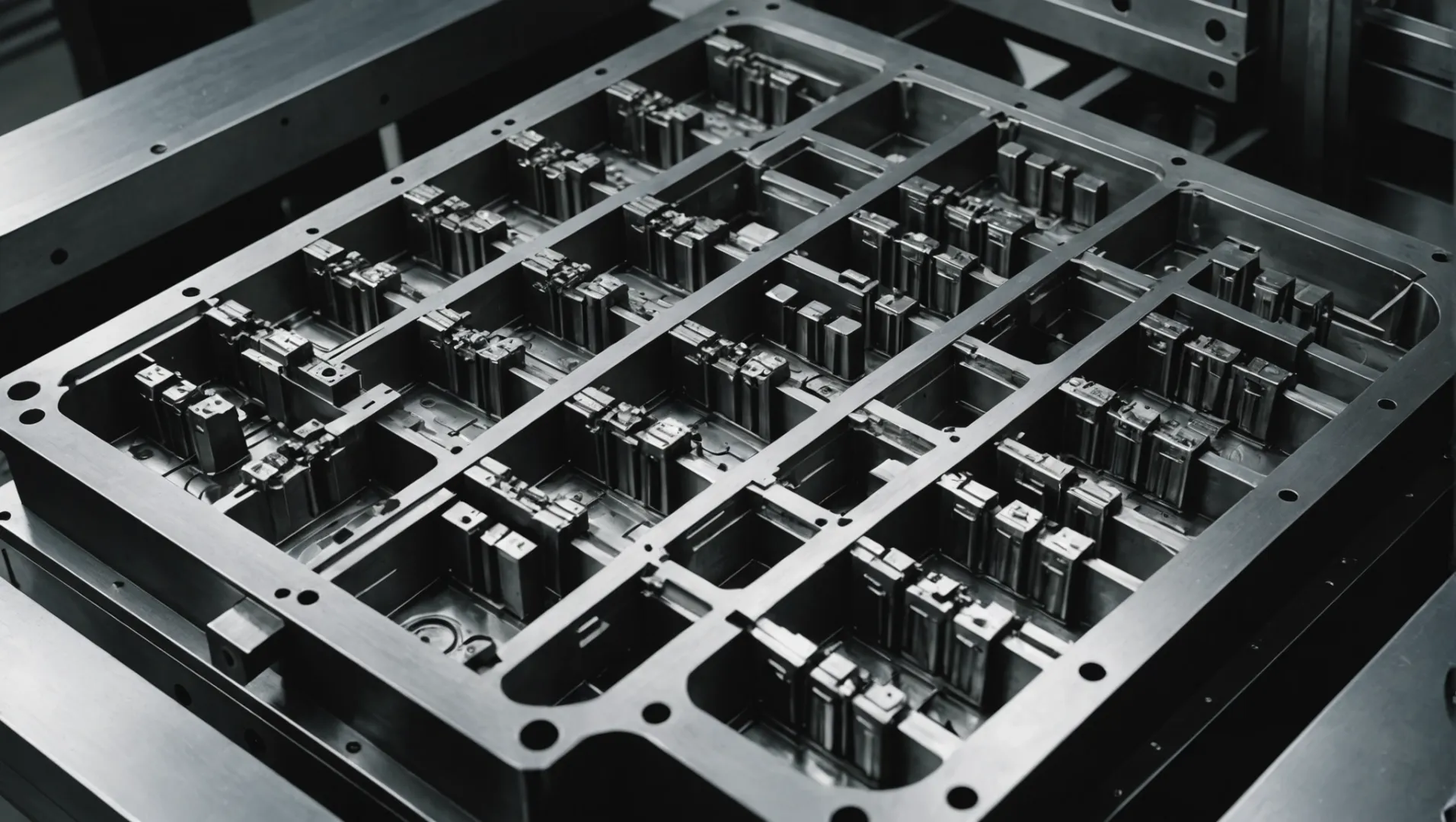

射出成形では、溶融物が同じ圧力と速度で各キャビティに確実に流れるようにするために、バランスの取れたランナー システムが重要です。この均一性は、最終製品の品質と一貫性を維持するために不可欠です。バランスの取れたランナーは通常、長さ、断面形状、サイズが同じであるため、流動抵抗の変動を軽減できます。バランスは、いずれか 1 つのキャビティが過充填または過少充填されることを防ぐ均等な分配パスを確保するものとして視覚化できます。

ランナー設計の重要な側面

-

長さと断面の均一性

- 抵抗を最小限に抑えるために、ランナーは一貫した長さと同様の断面積を持つ必要があります。

- ばらつきがあると圧力が不均一になり、充填に不一致が生じる可能性があります。

- ランナーのバランス調整について詳しくはこちら1

-

分岐角度と遷移領域

- 流れ中の圧力損失を減らすために、角度と移行領域は滑らかでなければなりません。

- 乱流や非効率的な流れを引き起こす可能性があるため、鋭角や断面積の突然の変化は避けてください。

-

ホットランナーシステム

- 大型の複数キャビティ金型の場合、ホット ランナー システムは各ゲートでの温度と圧力を優れた制御で提供します。

- このシステムは、正確な調整を可能にすることで、より優れた充填バランスの実現に役立ちます。

- ホット ランナー システムの利点を探る2

射出成形における実用化

これらの原則が実際のシナリオにどのように適用されるかを見てみましょう。

| パラメータ | バランスの取れたシステムの利点 |

|---|---|

| 圧力の均一性 | 各キャビティへの均一なメルトフローを確保 |

| 温度制御 | 一貫した材料特性を維持します |

| 速度規制 | 過剰充填と材料の無駄を防ぎます |

ケーススタディ: 複数個取りの金型アプリケーション

最近のアプリケーションでは、メーカーはランナー システムのアンバランスが原因で製品の品質が不均一になるという問題に直面しました。ランナーを同じ長さになるように再設計し、分岐の移行部を改善することで、製品の欠陥を大幅に減らすことができました。さらに、ホット ランナー システムを組み込むことで、温度設定を微調整できるようになり、キャビティの充填がより均一になりました。

これらの変更を導入することで、最終製品の品質が向上しただけでなく、全体的な生産効率も向上しました。このような例は、射出成形操作における正確なランナー設計の重要性を強調しています。

バランスの取れたランナーにより、射出成形における流動抵抗が軽減されます。真実

バランスの取れたランナーにより均一なメルト フローが保証され、変動が最小限に抑えられます。

ホット ランナー システムは、金型内の圧力制御を低下させます。間違い

ホットランナーシステムは圧力制御を強化し、充填バランスを改善します。

ゲート設計は金型効率においてどのような役割を果たしますか?

ゲートの設計は、金型製造プロセスの効率と品質を決定する上で極めて重要です。

ゲートの設計は、材料の流れ、圧力分布、冷却時間に影響を与えるため、金型の効率に大きく影響します。ゲートの選択と配置を適切に行うことで、均一な充填が保証され、欠陥が減少し、製品の品質が向上します。

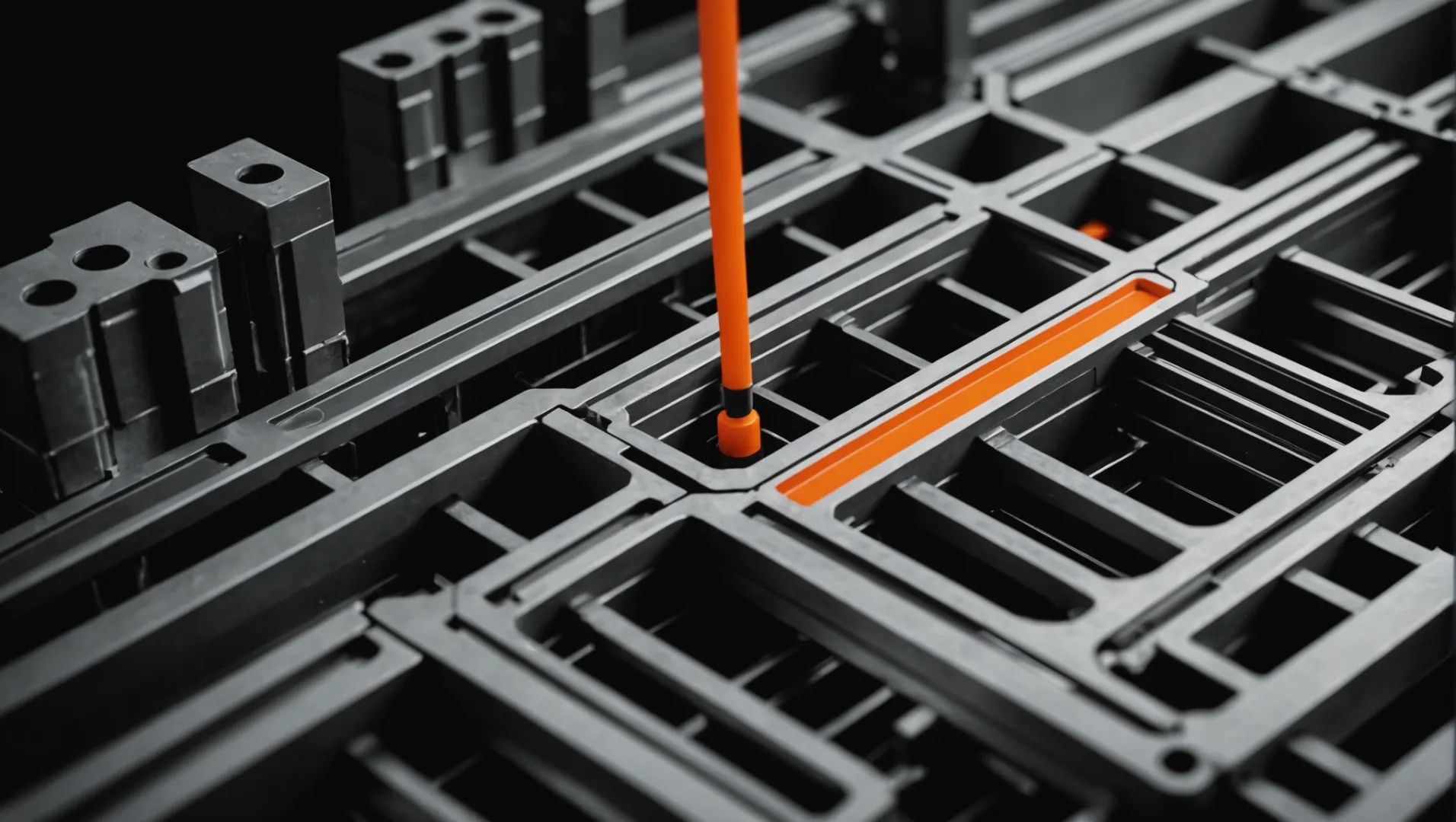

ゲートの種類とその影響について

ゲートのデザインは、ゲートを配置する場所だけでなく、選択するタイプも重要です。一般的なタイプには、サイド ゲート、ポイント ゲート、潜在ゲートなどがあります。それぞれに独自の特性があり、使用するプラスチック材料と目的の製品結果に応じて活用できます。たとえば、適切なゲート タイプ3 を、エア トラップやウェルド ラインなどの欠陥を軽減できます。

- サイド ゲート:多用途で、さまざまな用途に使用できます。簡単に剥がせますが、製品に目立つ跡が残る場合があります。

- ポイント ゲート:自動ゲート解除と最小限のゲート痕跡に最適で、小型で精密なコンポーネントに適しています。

- 潜在ゲート:部品内のゲートの痕跡を隠すため、美観的な製品に使用されます。

ゲートのサイズと配置に関する考慮事項

ゲートのサイズは、金型の効率に重要な役割を果たします。適切なサイズのゲート4は、過剰な圧力や材料の無駄を引き起こすことなく、適切な流れを確保します。

- ゲートのサイズが小さすぎると、充填が不完全になり、圧力損失が高くなり、製品の構造的完全性に影響を与える可能性があります。

- 特大のゲート:流動が容易になりますが、材料が過剰に使用され、冷却時間が長くなる可能性があります。

ポジショニングも同様に重要です。ゲートをキャビティの幾何学的中心近くに配置すると、流動距離を短縮し、均一な分布を確保できます。大型の金型では、キャビティ全体の一貫性を維持するために複数のゲートが必要になる場合があります。

最適なゲート設計のためのシミュレーション解析

ゲート設計の変更が金型の効率にどのような影響を与えるかを予測するには、シミュレーション ツールが不可欠です。さまざまなシナリオをシミュレーションすることで、エンジニアは物理的な生産においてコストのかかる試行錯誤をすることなく、ゲートのサイズと配置を最適化5 この方法により、正確な調整が可能になり、品質管理の向上と効率的な製造サイクルにつながります。

シミュレーションにより、流れの不均衡や空気の巻き込みなどの潜在的な問題が明らかになり、先制的な設計変更が可能になり、生産の時間とリソースが節約されます。

サイドゲートは製品に目立つ跡を残します。真実

サイドゲートは多用途ですが、取り外した後に跡が残る場合があります。

ゲートのサイズが小さいと、金型内の材料の無駄が増加します。間違い

ゲートのサイズが小さすぎると、材料の無駄ではなく、充填が不完全になります。

より良い結果を得るためにプロセスパラメータを最適化するにはどうすればよいでしょうか?

プロセスパラメータの最適化は、射出成形で優れた結果を達成するための鍵となります。

プロセス パラメータを最適化するには、射出の圧力と速度を調整し、金型と樹脂の温度を制御し、多段階射出を利用します。これらの調整により、充填バランスが向上し、最終製品の品質が向上します。

射出圧力と射出速度の調整

射出圧力と射出速度は成形作業において重要な要素であり、慎重な校正が必要です。まず、これらのパラメータを段階的に調整すると、最適な流れダイナミクスを実現する最適な組み合わせを特定するのに役立ちます。たとえば、射出圧力を上げると溶融物の流動性は向上しますが、過剰な圧力保持や製品の変形の危険性が生じる可能性があります。逆に、射出速度を上げると充填時間を短縮できますが、溶融物の排出や不安定性が生じる可能性があります。

多段階の射出プロセス6を導入すると、充填プロセスのさまざまな段階での圧力と速度の調整が可能になります。初期段階では、圧力と速度を低くすると、溶融物の排出を防ぐことができます。その後、中間段階でこれらのパラメータを増加させると、キャビティの迅速な充填が保証されます。最後に、保持段階中の減圧により、製品の過度の収縮が防止されます。

金型と溶融温度の制御

金型温度は、溶融樹脂の流動性と冷却速度に大きく影響します。金型温度が高くなると粘度が低下し、流動性が高まりますが、冷却時間と生産サイクルも長くなります。すべてのキャビティ全体で均一な温度を達成すると、よりバランスのとれた充填が可能になります。

溶融温度の最適化も同様に重要です。溶融温度が高すぎるとプラスチックの劣化が生じる可能性があり、温度が低いと流動抵抗が増加します。プラスチック材料の特性と生産ニーズに基づいて適切な温度を選択することで、キャビティ全体での一貫性が保証されます。

シミュレーションとデバッグ技術の活用

シミュレーション ツールは、適切なゲート サイズと位置を決定したり、射出圧力と速度のさまざまな組み合わせをテストしたりするのに非常に役立ちます。これらにより、メーカーは実際の生産を開始する前に、潜在的な結果を視覚化し、情報に基づいた意思決定を行うことができます。

実際のデバッグでは、現実世界の設定でテストすることで、これらのシミュレーションをさらに改良します。このステップは、特定の実稼働環境に合わせてプロセス パラメーターを微調整するのに役立ちます。

継続的な監視と調整

プロセス全体を定期的に監視することで、最適なパラメータからの逸脱がすぐに特定され、修正されることが保証されます。この積極的なアプローチにより、製品の品質が維持されるだけでなく、製造効率も向上します。

プロセスパラメータの最適化は継続的なタスクであり、細部への注意、材料特性の知識、およびさまざまな設定を試してみる意欲が必要です。これらの領域を習得することで、メーカーは射出成形プロセスを大幅に改善することができます。

射出速度を上げると充填時間が短縮されます。真実

射出速度が速いほど金型への充填が速くなり、サイクル タイムが短縮されます。

金型温度が高くなると、溶融粘度が増加します。間違い

金型温度を高くすると粘度が下がり、流動性が向上します。

金型の性能にとって装置のメンテナンスが重要なのはなぜですか?

設備のメンテナンスは金型が最適に機能するようにするために不可欠であり、効率と製品品質の両方に影響を与えます。

機器のメンテナンスは、信頼性を確保し、ダウンタイムを削減し、高品質の生産に必要な精度を維持するため、金型の性能にとって非常に重要です。機械や金型の定期的なメンテナンスは、欠陥を回避し、機器の寿命を延ばし、一貫した製品品質を保証するのに役立ちます。

信頼性の確保とダウンタイムの削減

装置のメンテナンス7 が主な理由の 1 つは、それが提供する信頼性です。射出成形機は、操作の精度が要求される複雑なシステムです。定期的なメンテナンスチェックは、機械の故障につながる前に潜在的な問題を特定するのに役立ち、予期せぬダウンタイムを削減します。たとえば、油圧システムを定期的にチェックすると、成形プロセスを中断する可能性のある漏れを防ぐことができます。

さらに、電気コンポーネントを保守することで、すべてのセンサーとコントローラーが正しく機能することを保証し、コストのかかる中断や品質の問題を回避します。

機器の寿命を延ばす

定期的なメンテナンスは突然の故障を防ぐだけでなく、機器の寿命を延ばすことにもつながります。これは、軽微な磨耗でも重大な性能上の問題につながる可能性がある多数個取り金型の場合に特に重要です。たとえば、エジェクタピンやスライダーなどの可動部品に潤滑油を供給すると、スムーズな動作が保証され、摩耗が軽減されるため、金型の動作寿命が長くなります。

詳細なメンテナンス スケジュールには以下を含める必要があります。

| 成分 | メンテナンス活動 | 頻度 |

|---|---|---|

| 油圧システム | 漏れがないか確認してください | 毎月 |

| 電気系統 | センサーを検査する | 四半期ごと |

| 金型部品 | 可動部品に注油する | 隔週 |

| 機械の校正 | 設定を確認する | 毎年 |

精度と一貫性の維持

各キャビティを正しく充填するには、射出成形の精度が重要です。金型自体の定期的な洗浄とメンテナンスにより、この精度を維持できます。時間の経過とともに、プラスチック材料からの残留物が金型表面に蓄積し、流動バランスに影響を与え、最終的には最終製品の品質に影響を与える可能性があります。定期的に洗浄することでこれらの蓄積を防ぎ、金型の精度を維持します。

さらに、射出機の正確な校正を維持することで、射出圧力と射出速度を一定に保つことができ、これは高品質の製品を生産するために重要です。

結論として、堅牢なメンテナンス戦略には時間とリソースが必要ですが、金型と装置の高性能レベルを確保することで効果が得られます。定期的なメンテナンスに投資することで、製品の品質が向上し、運用コストが削減され、全体的な生産効率が向上します。

メンテナンスにより金型のダウンタイムが大幅に短縮されます。真実

定期的な点検により故障を防ぎ、継続的な稼働を保証します。

メンテナンスを怠ると金型の精度が高まります。間違い

無視すると残留物が蓄積し、流れと品質に影響を与えます。

結論

これらの最適化戦略を習得すると、優れた金型のパフォーマンスと製品の品質が得られます。現在の実践を振り返り、効率を高めるためにこれらの改善を導入することを検討してください。

-

均一なメルト フロー分布を実現するための手法を検討します。: 図 1: 2 つの自然にバランスのとれた (対称) ランナー システムと 1 つの反例。図 2: 人工的にバランスをとったランナー システム。ページ 2. 射出成形。 ↩

-

ホット ランナーがどのように充填バランスと効率を向上させるかをご覧ください。: ホット ランナー システムとコールド ランナー システムの両方に利点がありますが、設計の柔軟性、サイクル タイムとコストの削減に関しては、ホット ランナーの方が… ↩

-

さまざまなゲート タイプを検討して金型効率を向上させます。: ゲートには、エッジ ゲート、サブ ゲート、ダイレクト スプルー ゲートなど、さまざまな設計があります。これについては後で詳しく説明します。 ↩

-

ゲート サイズが流れと効率にどのような影響を与えるかを学びます。理想的なゲート サイズは、部品の壁の厚さ、部品の体積、加工条件下での材料の粘度、…に基づいています。 ↩

-

シミュレーションがゲート設計を効果的に調整する方法を理解します。: 成形設計におけるゲートの配置は、製造される部品の品質や、正確に射出する能力に影響を与えるため、非常に重要です。 ↩

-

多段階射出によって金型の充填精度がどのように向上するかをご覧ください。: 多段階射出と多段階圧力保持は成形プロセスの一部です。多段階噴射の制御により効果的に改善できます… ↩

-

メンテナンスが信頼性にどのように影響し、生産のダウンタイムを削減するかを理解します。射出成形ツールのメンテナンスは、一貫した高品質の射出成形医療機器を開発するために不可欠です。プラスチック射出成形請負… ↩