射出成形の世界では、効率こそが全てです。メーカーは常に、品質を損なうことなく、より多くの部品をより短時間で生産する方法を模索しています。そこで登場するのが、マルチキャビティ金型1です。この特殊な金型は、1サイクルで複数の同一部品を製造できるため、生産時間2とコストを大幅に削減します。しかし、その設計は容易ではなく、精度と先見性が求められます。

マルチキャビティ金型はサイクルごとに複数の同一部品を生産するため、効率が向上し、コストが削減されますが、すべてのキャビティにわたって均一な品質を確保するために綿密な設計3 が

このガイドでは、マルチキャビティ金型設計の基本原理から実用的な応用まで、その本質を解説します。他の金型タイプと比較検討する場合でも、技術的な詳細を掘り下げる場合でも、本書は実用的な洞察を提供します。.

マルチキャビティ金型は常にシングルキャビティ金型よりもコスト効率が高くなります。.間違い

大量生産では部品当たりのコストは下がりますが、初期コストが高いため、少量生産には適していません。.

多数個取り金型は、小型で単純な部品にのみ使用されます。.間違い

複雑な部品を扱うことができますが、それに応じて設計の複雑さも増します。.

マルチキャビティ金型とは何ですか?

大量射出成形4の基盤であり、メーカーが迅速かつ経済的に同一部品を大量生産することを可能にします。

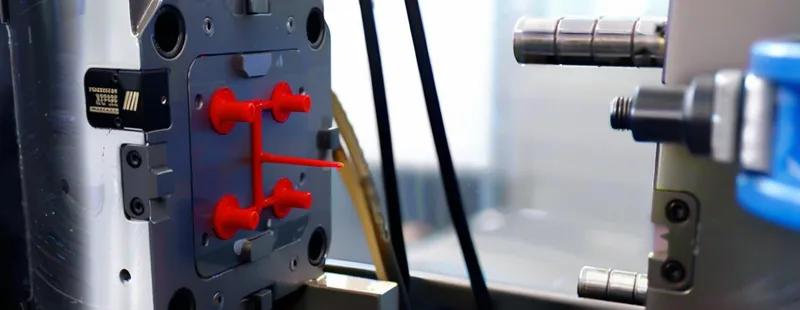

マルチキャビティ金型は、単一のツールに複数の同一キャビティを備え、サイクルごとに複数の部品を製造できるため、自動車、医療、消費財などの業界に最適です。.

| モールドタイプ | 虫歯 | 生産量 | 初期費用 |

|---|---|---|---|

| シングルキャビティ | 1 | 低から中程度 | 低い |

| マルチキャビティ | 2+ | 高い | 高い |

| ファミリーモールド | 複数(異なる部品) | 中くらい | 中〜高 |

定義と基本原則

マルチキャビティ金型とは、複数の同一キャビティを持つ射出成形ツールで、各キャビティから同時に同じ部品を成形します( Protolabs )。1サイクルで1つの部品を成形するシングルキャビティ金型や、様々な部品を成形するファミリーモールドとは異なり、マルチキャビティ金型は均一性と速度を重視しています。重要なのは、すべてのキャビティにわたって材料の流れ、冷却、そして排出をバランスよく行うことで、一貫した品質を確保することです。

多数個取り金型の分類

マルチキャビティ金型は次のように異なります。

-

キャビティ数: 部品のサイズに応じて 2 ~ 128 個 (例: ボトル キャップの場合は 16 個) ( SyBridge Technologies )。

-

プロセス: 主にプラスチックの射出成形。

-

用途:包装、自動車クリップ、医療用注射器部品などに使用されます。

| 分類タイプ | 例 | 使用事例 |

|---|---|---|

| 虫歯の数 | 4キャビティ、16キャビティ | ボトルキャップ、自動車用クリップ |

| プロセス | 射出成形 | 大量生産プラスチック部品 |

| 応用 | 消費財、医療 | 包装、診断装置 |

マルチキャビティ金型では、すべてのキャビティにわたって同一の部品が保証されます。.間違い

均一性は精密な設計に依存し、不均衡によりばらつきが生じる可能性があります。.

マルチキャビティ金型の一般的な用途は何ですか?

マルチキャビティ金型は、同一部品の大量生産が求められるシナリオで効果を発揮し、スピードとコスト削減の両方を実現します。.

マルチキャビティ金型は自動車、医療、消費財の分野で優れており、クリップ、注射器部品、ボトルキャップなどの部品を大量生産します。.

業界固有のアプリケーション

-

自動車:クリップ、コネクタ、内装部品( 3ERP )。

-

医療:注射器バレル、診断用部品。

-

消費財:ボトルキャップ、容器。

-

包装: 蓋およびクロージャ用の多個取り金型 (最大 128 個)。

長所と短所の比較

| モールドタイプ | 長所 | 短所 | 最適な用途 |

|---|---|---|---|

| マルチキャビティ5 | 高出力、部品単価の低さ | 初期コストが高く、設計が複雑 | 大量生産の同一部品 |

| シングルキャビティ6 | 低コスト、シンプルなデザイン | 生産速度が遅く、部品単価が高い | 少量生産の試作 |

| ファミリーモールド7 | サイクルごとに複数の部品 | 複雑で欠陥リスクが高い | アセンブリ関連部品 |

マルチキャビティ金型により、生産時間が大幅に短縮されます。.真実

1 サイクルあたり複数の部品を生産することで、大量注文のリードタイムが短縮されます。.

マルチキャビティ金型の設計における重要な手順は何ですか?

多数個取り金型の設計は、完璧な部品を製造するための精度が重要な技術的取り組みです。.

設計プロセスには、初期プロトタイピング、モールドフローシミュレーション、ランナーとゲートの設計、熱管理、バランスの取れたパフォーマンスを確保するためのテストが含まれます。.

デザインワークフローの内訳

-

初期設計: 単一キャビティ金型でテストして部品の形状を検証します。

-

モールドフローシミュレーション: MoldFlow などのツールを使用して充填と冷却を予測します ( MoldMaking テクノロジー)。

-

ランナーとゲートの設計: バランスのとれた「H」ランナーと戦略的なゲート ( FOW モールド) を選択します。

-

熱管理: 均一な熱放散のために冷却チャネルを追加します。

-

材料の選択: マルチキャビティ セットアップに最適なフローを備えた材料を選択します。

-

検証: 一貫性を保つためにテストと調整を行います。

材質の適合性

- フロー: 高粘度の材料には、より大きなゲートが必要です ( Kaso Plastics )。

-

熱: 冷却速度はサイクル時間に影響します。

-

影響: 間違った選択をすると、充填が不均一になるなどの欠陥が発生します。

すべての空洞は同じ速度で充填されます。.間違い

均一な充填にはバランスの取れたランナーが重要です。.

マルチキャビティ金型の設計で考慮すべき重要な点は何ですか?

マルチキャビティ金型設計の成功は、効率と品質を維持するための重要な要素に対処することにかかっています。.

重要な考慮事項としては、キャビティレイアウト、ランナーバランス、冷却の均一性、ゲート精度、一貫した結果を得るための材料の選択などがあります。.

デザインチェックリスト

-

部品設計: 複雑なアンダーカットを避け、均一な壁の厚さを確保します。

-

モールドフロー: 欠陥を早期に発見するためにシミュレーションを実行します。

-

ゲート: バランスの取れた充填の位置 (例: タブ ゲート)。

-

ランナー: 大型の金型には「H」形状またはホットランナーを使用します。

-

冷却:均一なチャネルを設計します。

-

材料: 流動特性と熱特性を金型に適合させます。

-

取り出し: スムーズで損傷のない取り外しを計画します。

-

メンテナンス: キャビティへのアクセスが容易になります。

-

コスト: 初期投資と部品ごとの節約を比較検討します。

-

数量: 需要が高いことを正当化します (例: 10,000 ユニット超)。

プロセス選択の意思決定

| 決定要因 | マルチキャビティ金型 | 単一キャビティ金型 | ファミリーモールド |

|---|---|---|---|

| 生産量 | 高(10,000ユニット以上) | 低(<10,000ユニット) | 中規模、アセンブリ |

| 一部の複雑さ | シンプルで同一 | 複雑またはプロトタイプ | さまざまな部分 |

| 初期費用 | 高い | 低い | 中〜高 |

| パートごとのコスト | 低い | 高い | 中くらい |

ホットランナーシステムは、すべてのマルチキャビティ金型に不可欠です。.間違い

大きな型には便利ですが、小さな型には必須ではありません。.

マルチキャビティ金型は最先端のツールと統合され、設計と生産を合理化します。.

CAD/CAM、モールドフローシミュレーション、ホットランナー、自動化などのテクノロジーにより、マルチキャビティモールドの効率と精度が向上します。.

主要技術

-

CAD/CAM : 詳細設計用の SolidWorks などのソフトウェア。

-

モールドフローシミュレーション: 充填と冷却を最適化します。

-

ホットランナー:大型金型の無駄を削減します( SyBridge Technologies )。

-

自動化:部品処理用ロボット( Star Rapid )。

| テクノロジーの種類 | 例 | 役割 |

|---|---|---|

| 上流 | CAD/CAM | 設計最適化 |

| 下流 | オートメーション | 成形後の効率 |

| 補完的 | ホットランナー | 廃棄物の削減 |

マルチキャビティ金型設計では CAD ソフトウェアはオプションです。.間違い

精度とシミュレーションには不可欠です。.

結論

マルチキャビティ金型は大量生産の原動力であり、コストと時間を削減すると同時に、綿密な設計が求められます。バランスの取れた流動から均一な冷却まで、あらゆる細部が重要です。自動車や医療などの業界では最適な選択肢ですが、最も真価を発揮するのは単純な部品の大量生産です。小ロット生産や複雑な設計の場合は、代替品が適しているかもしれません。.

-

マルチキャビティ金型の利点を理解して、生産効率を高め、コストを効果的に削減しましょう。. ↩

-

射出成形における生産時間を最小限に抑え、ターンアラウンドの迅速化と生産性の向上を実現する戦略を学びます。. ↩

-

高品質で効率的な生産プロセスを確保するために、金型製作における綿密な設計のベスト プラクティスを紹介します。. ↩

-

大量射出成形プロセスについて学び、それがどのように生産を最適化し、メーカーのコストを削減するかを確認します。. ↩

-

マルチキャビティ金型の利点を検討し、生産効率を高めてコストを削減する方法を理解します。. ↩

-

シングルキャビティ金型の制限について理解し、製造ニーズに関する情報に基づいた決定を下しましょう。. ↩

-

ファミリー モールドが関連部品の生産を最適化し、組み立て効率を向上させる方法をご覧ください。. ↩