皆さん、また深掘りの旅にお戻りいただきありがとうございます。今回は、私たちの身の回りにあるものを詳しく見ていきます。しかし、二枚板射出成形金型についてはあまり意識しません。.

ふーん。面白いですね。.

携帯電話ケースからおもちゃ、さらには簡単な容器に至るまで、多くの日常的な物を作るのに欠かせないものとなっています。.

本当です。あなたは毎日、こうした型の結果に遭遇します。.

まさにその通りです。今日は、その仕組み、メリットとデメリット、そして製造業でなぜそれほど重要なのかを詳しく解説します。.

いいですね。では、まずは基本から始めましょう。2プレート金型とは一体何でしょうか?

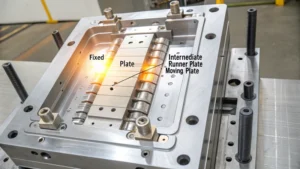

まあ、その根底にあるのは驚くほどシンプルなコンセプトです。つまり、2枚のプレートに集約されるのです。.

皿が2枚。.

一方は固定され、もう一方は動きます。.

ああ、これがどうなるか分かりました。.

これら 2 つのプレートが組み合わさって、ご想像のとおり、空洞が形成されます。.

まるで2つのパズルのピースが組み合わさったようです。.

ええ、まさにその通りです。そして、その空洞こそが魔法が起こる場所です。.

魔法。好きだな。.

うん。.

次に、溶融プラスチックをそのキャビティに注入します。そして、冷却されて固化し、キャビティの形状を形成します。.

分かりました。冷えて固まると、可動プレートがスライドして完成品が出てきます。.

とてもシンプルですが、とても効果的です。なぜこの型がこれほど広く使われているのか、ようやく理解できました。.

まさにその通りです。コンセプトはシンプルですが、実行は非常に複雑になることがあります。最終的な製品に影響を与える要素は数多くあります。.

ええ、その通りです。金型のあらゆる部品が重要な役割を果たしているのは確かです。.

ガイドピンのように。.

そうです、ガイドピンです。彼らはこの作戦の縁の下の力持ちみたいなものです。.

どうして?

2枚のプレートが完璧に揃うようにするんです。まさに完璧です。完璧です。.

すごいですね。ほんの少しのずれでもそうなるんですね。.

大きな問題を引き起こす可能性があります。.

どのような問題ですか?

最終製品に欠陥が残ってしまう可能性があります。.

欠点?どんな欠点?

見苦しいフラッシュが出る可能性があるような。.

フラッシュ。それは何ですか?

フラッシュとは、押し出された余分な材料のようなものです。.

ああ、なるほど。見た目だけじゃないんですね。.

いいえ、見た目だけではありません。.

そうですね。製品の機能にも影響が出る可能性があります。.

そうですね。歪んだりずれたりした部品は正常に動作しない可能性があります。.

つまり、見た目だけの問題ではありません。製品が実際にその機能を果たすかどうかを確認することが重要です。.

分かりました。それではもう一つの重要な点、ゲーティングシステムについてお話しましょう。.

そうです、ゲートシステムです。溶融プラスチックが実際にキャビティ内に入る仕組みですよね?

まさにそうです。それは溶融プラスチックの入り口、入り口のようなものです。.

そして、このシステムは最終製品の中核的な品質にも役割を果たします。.

非常に大きな役割です。製品や期待される結果に応じて、さまざまな種類のゲートが使用されます。.

それでは、それぞれのタイプを詳しく見ていきましょう。どのような選択肢があるのでしょうか?

まず、ダイレクトゲートがあります。これが最も簡単な選択肢です。.

わかりやすい意味?

ええ、溶融プラスチックが直接キャビティに流れ込むんです。速くて効率的です。まるで近道をしているような感じです。.

ああ、まさに射出成形の特急レーンのようですね。.

その例えは気に入りました。でも、トレードオフがあります。.

トレードオフ?例えば何?

そうです、ダイレクトゲートは最終製品に目に見える痕跡を残す可能性があります。.

うーん。滑らかな仕上がりが非常に重要な製品には適していないかもしれませんね。.

その通りです。すべては具体的なアプリケーション次第です。.

わかりました。他の選択肢は何ですか?

次はサイドゲートです。.

横の門ですね。それについて詳しく教えてください。.

これにより、溶融プラスチックの流れをもう少し細かく制御できるようになります。.

どのような方法で制御しますか?

これにより、プラスチックがキャビティに入る方法を微調整できるため、ゲートマークを最小限に抑えることができます。.

なるほど。つまり、見た目を重視する製品にはサイドゲートの方が良い選択肢なのかもしれませんね。.

まさにその通りです。そして、より複雑な形状にもよく使われます。.

なるほど。つまりゲートは2種類あるということですね。3種類目はあるのでしょうか?

はい、もう1つあります。ポイントゲートです。.

ポイントゲート。興味深いですね。何が特別なのでしょうか?

非常にきれいで、ほとんど目に見えないゲートマークを作成できることで知られています。.

つまりステルスオプションです。.

きれいな仕上がりが求められる製品に最適だと言えます。.

素晴らしいですね、でも何か落とし穴があるはずですよね?完璧なものなんてないんですから。.

おっしゃる通りです。トレードオフはあります。ポイントゲートではより複雑な金型設計が必要になります。.

したがって、製造が少し複雑になります。.

まさにその通りです。結局のところ、メリットとデメリットを天秤にかけるしかないのです。.

正解です。作業に適したツールを選ぶことです。ゲートの種類ごとに長所と短所があります。.

分かりました。だからこそ、こうしたシステムのニュアンスを理解することがとても重要なのです。.

さて、コンポーネントとゲートシステムについてはここまでお話しましたが、次は全体像についてお聞きしたいです。.

もっと大きな視点で言うと?例えば何ですか?

そもそも2プレート金型を使用する主な利点は何ですか?他のシステムではなく、なぜこのシステムを選ぶのですか?

最大の利点の 1 つは、そのシンプルさです。.

シンプルさ。つまり、複雑さが少ないということです。.

設計と製造の両方のコストを削減することを意味します。.

つまり、メーカーと消費者の双方にメリットがあるのです。.

まさにその通りです。しかも、非常に汎用性が高いんです。汎用性が高いというのは、幅広い製品を作るのに使えるという意味です。.

おもちゃ用のシンプルな容器。.

電子部品。.

すごいですね。かなり順応性が高いんですね。生産スピードも速いのでしょうね。

ええ、その通りです。2プレート金型はサイクルタイムが速いことで知られています。.

サイクルタイムが速いため、より多くの製品を生産できます。.

より短い時間で生産できるため、生産コストが削減され、処理時間が短縮されます。.

分かりました。つまり、シンプルさ、汎用性、そしてスピードを兼ね備えているということですね。かなり強力な組み合わせですね。.

そうです。しかし、他のことと同じように、考慮すべきトレードオフもいくつかあります。.

トレードオフ?さて、それについて話しましょう。2プレート金型を使用する主な欠点は何でしょうか?

主な制限の 1 つは、非常に複雑なデザインには適していないことです。.

複雑なデザインですね。2枚のプレートを使った金型で難しいのはなぜでしょうか?

そうですね、2 プレートの金型は、本質的には 2 つの半分が組み合わさったものになります。.

2つの半分。その通り。.

つまり、非常に複雑な形状の場合です。.

細かいことですが、たった2枚のプレートだけで、その形状を正確に作り出すのは、おそらく不可能でしょう。.

まさにその通りです。製品に欠陥が生じたり、構造上の欠陥が生じたりする可能性があります。.

したがって、デザインの複雑さには限界があります。.

そうです。特殊なゲートシステムを採用していても、ゲート跡が残るのは問題です。.

ええ。特に、見た目の美しさが大きなセールスポイントとなる製品の場合はそうです。.

そうです。もう一つの制限は、2枚のプレートからなる金型は、非常に大きな製品には適していないということです。.

そのため、小型から中型の製品の製造に優れています。.

まさにその通りです。仕事に適したツールを選ぶことが重要です。.

さて、技術的な側面についていろいろお話しましたが、気になることがあります。2枚のプレート金型で作られる製品の一般的な例にはどのようなものがありますか?ここで何を話しているのでしょうか?

すでにいくつかの携帯電話ケースについて触れました。.

容器、おもちゃ、他には何がありますか?

簡単なキッチン用品や、袋を閉じておくためのプラスチックのクリップのようなものについて考えてみましょう。.

ふーん、面白いですね。このプロセスで作られる日用品がこんなにたくさんあるなんて驚きです。.

本当にそうです。どこにでも見かけるのですが、たいていは気づかないものです。.

私はすでに物事を違った見方で見始めています。.

どのような点でですか?

つまり、ゲートマークが以前より目立つようになったんです。.

それは秘密のコードのようなもの。何を探せばいいのかが分かれば。.

まさにその通りです。これらの製品の中には、より洗練された仕上がりを実現するために、別の種類の金型で作られたものもあったのではないでしょうか?

素晴らしい質問ですね。そして、そこから興味深い考えが浮かびます。製品ライフサイクルの始まりは2プレート金型だったのに、技術の進歩やデザインの複雑化に伴い、別のタイプの金型に移行したという事例はあるのでしょうか?

うーん。それは本当に面白いアイデアですね。想像してみます。.

たとえば、初期の電子機器について考えてみましょう。.

古くて扱いにくい携帯電話みたいな。.

まさにその通りです。初期の携帯電話は、今の洗練された曲線的なデザインよりもずっとシンプルでした。.

そして、おそらくそれらは 2 つのプレート型で作られたものと思われます。.

しかし、今日のスマートフォンは、内部コンポーネントが多く、輪郭が複雑なため、おそらく、より洗練された、合理的な成形プロセスが必要になります。.

したがって、テクノロジーが進歩し、デザインの美学が進化するにつれて、製造プロセスも適応し、進化する必要があります。.

それは常に行ったり来たりしているようなものです。.

本当にそうです。そして、それが製造業の魅力なのです。デザイン、イノベーション、そして技術力の絶え間ない相互作用こそが、製造業の魅力なのです。.

まさにその通りです。そして、もう一つ興味深い点があります。2プレート金型の選択は、効率性とコスト効率を重視していることが多いのです。.

そうですね、特に会社が同じ製品を何百万個も製造している場合はそうです。.

まさにその通りです。信頼性が高く、高速で、しかも費用がかからないシステムが必要なのです。.

そうです。品質、効率、コストのバランスのとれたバランスを見つけることが大切なのです。.

まさにその通りです。そして、そのバランスを理解することで、毎日使う製品に対する全く新しい視点が得られるのです。.

リスナーの皆さん、次にプラスチック製品を手に取るときは、そこに至るまでの道のりを少し考えてみてください。最初のデザインから金型の選択、そして射出成形という複雑な工程まで。.

これは、しばしば見過ごされがちな驚くべき旅です。しかし、これは人間の創意工夫と、シンプルな始まりから素晴らしいものを生み出す能力の証です。.

まさにその通りです。今日は2枚のプレート金型の世界についてほんの少し触れただけです。.

しかし、これは製造業のより広い世界とそれが私たちの生活に与える影響を理解するための素晴らしい出発点です。.

好奇心を持ち続け、探求し続ければ、もしかしたら、あなたが将来の革新的な製品を設計したり製造したりする人になるかもしれません。.

可能性は無限大。二枚板の型ってこんなに万能なのね、驚き!

そうですが、その限界についても触れました。そこで、2プレート金型に適さない製品とはどのようなものでしょうか?メーカーが「ダメだ、別の解決策が必要だ」と判断するような状況とはどのようなものでしょうか?

素晴らしい質問ですね。まさに、様々な成形技術を理解することがなぜそれほど重要なのかという核心に迫る質問ですね。.

では、何が問題になるのでしょうか? 2プレート金型が実現不可能な製品とはどのような製品でしょうか?

そうですね、最大の危険信号の一つは、非常に複雑な、細かいディテールがたくさんある製品です。.

ああ、それは、非常に精巧なアクションフィギュアや、小さな歯車がたくさん付いたパーツのようなものです。.

まさにそうです。小さな歯がいくつも付いた複雑な歯車や、内部に様々なチャネルを持つ医療機器のようなものを想像してみてください。.

そうですね、2枚のプレートだけで処理するには複雑すぎるようです。.

そうですね。細部まで正確に再現できる金型が必要です。そうでなければ、欠陥だらけの製品になってしまう可能性があります。.

つまり、見た目に欠陥があるだけでなく、実際には機能しない可能性もあります。そうですよね?

まさにその通りです。歯が正しく形成されていない歯車を想像してみてください。本来の機能を発揮できないでしょう。.

なるほど。つまり、複雑なディテールは除外されるということですね。他に何かありますか?他のデザイン要素で、別の型に頼ることになるようなことはありますか?

ああ、鋭角な部分がいくつかありますね。アンダーカットや深くて狭いキャビティは、2プレート金型では扱いが難しいですね。.

分かりました、詳しく説明してください。アンダーカットとは何ですか?

アンダーカットとは、基本的に内側に張り出した形状のことです。例えば、単純な2パーツ金型から取り出せないような形状に成形する必要があります。.

ああ、わかりました。今、それを想像しています。.

ええ。そして、あの深くて狭い空洞は、とても細くて長い首のついたボトルのようなものを想像してみてください。.

なるほど。2プレートの金型では、そういったデザインは難しいですね。.

そうですね。もっと複雑なシステムが必要です。金型自体の中に複数のプレートや可動部品を備えたものなどでしょうか。.

すごいですね。つまり、金型自体が一種の機械になるわけですね。.

そうです。パズルの中にパズルが隠れているような感じです。.

これを見ると、この製品に込められたエンジニアリングの素晴らしさに本当に感謝するようになります。.

信じられないでしょう?そして、知れば知るほど、世界を全く新しい視点で見ることができるようになるんです。.

まさにそうです。これからは、色々な商品を見て「あれ、どうやって作ったんだろう?」と考えていくんです。

そうですよね?ちょっと話が逸れましたが、楽しい話です。そして、これはすべて、製造業とはただ単に何かを無造作に量産することではない、という考えに繋がっています。.

そうですね。そこにはたくさんの考えと技術が込められています。.

まさにその通りです。芸術と科学、創造性と精密さが融合した、まさに問題解決の真髄と言えるでしょう。.

まさにその通りです。そして、知識は力であるという考えに戻ります。物事がどのように作られているのかを理解すればするほど、私たちは周囲の世界への感謝の気持ちを抱き、ひいては世界をより深く理解できるようになるかもしれません。.

消費者として、より多くの情報に基づいた選択を行ってください。.

そうですね。例えば、コスト効率の観点から2プレート金型が選ばれることが多いと知ると、シンプルなプラスチック容器に対する見方が少し変わるかもしれませんね。.

完全に。.

うん。.

あるいは、より複雑なデザインには、より複雑で、おそらくより高価な成形工程が伴う可能性が高いことに気づくことで、高品質な製品の価値を理解できるようになるかもしれません。重要なのは、デザインと製造がどのように相互に影響を与え合っているかを理解し、そのつながりを理解することです。.

まさにその通りです。それで、先ほどの質問を思い出しました。2プレート金型がそれほど効率的で費用対効果が高いのであれば、もっと複雑な金型が使える場合でも、2プレート金型が選ばれることもあるのでしょうか?

おお、いい質問ですね。まさに製造業のプロのような考え方ですね。.

そうですね、私は最高の人たちから学んでいます。.

ええ、全然あり得ますよ。小さなゲートマークのようなわずかな欠陥は、コストを抑えるために許容される場合もあります。.

そうです。生産コストが下がれば、最終的には消費者にとってより手頃な価格の製品を提供できるからです。.

なるほど。場合によっては、機能性をあまり犠牲にせずに2プレート金型を使用できるように、設計を少し調整できることもあります。.

つまり、デザイン、機能性、コスト、製造可能性といったあらゆる要素を天秤にかけてバランスを取る作業のようなものです。.

それはダンスです。美しく、複雑なダンスです。.

すごくいいですね。ソーセージがどうやって作られているのか、舞台裏を覗いているような気分です。でも、いい意味で。.

まさにその通りです。もしかしたら、この深い洞察が、誰かの製造業へのキャリアを追求するきっかけになるかもしれません。.

そう願っています。確かに魅力的な分野です。.

そうです。今日はほんの表面を少し触れただけです。でも、2枚のプレートを使った金型の世界を少しでも垣間見ることで、ものがどのように作られるかについての理解が深まったのではないでしょうか。.

私にとって本当に目から鱗が落ちる経験でした。本当に。そして、すでに日常の物事を全く新しい視点で見るようになってきています。.

大好きです。まさにそれこそが大切なんです。私たちが当たり前だと思っているものへの好奇心と感謝の気持ちを刺激する。.

まさにその通りです。今後の詳細な調査で、他にどんな製造業の驚異が発見されるかは誰にも分かりません。.

ああ、可能性は無限大ですね。待ちきれません。.

たった 1 種類のカビについて、ほぼ 1 時間も話し合えるなんて、本当に驚きです。

そうです。でも、これは、最も単純なものでさえ、驚くほど複雑で魅力的なものになり得ることを示しています。.

私はすでにプラスチック製品に対する見方がまったく変わりました。.

きっとそうでしょう。原材料から完成品に至るまでの道のりを考えてみれば。.

まさにその通りです。私たちの周りにあるあらゆるものの中に、創意工夫と問題解決の努力が注ぎ込まれていることに気づかされます。.

創意工夫といえば、二枚のプレート型自体の進化が気になります。昔から同じ形を保っているのでしょうか、それとも時代とともに進化してきたのでしょうか?

はい、いい質問ですね。長年にわたり、大きく変化しましたか?

まあ、基本的なコンセプトはほぼ同じです。2つのAキャビティに注入して、それから放出します。.

しかし、細部はおそらく進化していると思います。.

はい、その通りです。特に素材と製造技術に関しては、大きな進歩がありました。.

なるほど、興味深いですね。まずは素材についてお聞かせください。大きな変化は何でしたか?

そうですね、初期の2プレート金型は鋼鉄で作られることが多かったです。.

スチールなら、確かに納得だ。耐久性もあるしね。.

まさにその通りです。しかし、鋼鉄はかなり重く、加工コストも高くなります。.

特に、迅速かつ効率的に生産しようとしている場合には、それが問題になることがわかります。.

まさにその通りです。生産量が増加し、サイクルタイムの短縮に対する需要が高まるにつれて、業界は代替手段を模索し始めました。.

代替案としては、どのようなものがありますか?

アルミニウムはその良い例です。.

アルミニウム製なので軽くて扱いやすいです。.

まさにその通りです。金型の動きが速くなり、生産時のエネルギー消費も少なくなります。.

つまり、双方にとってメリットがあるということです。より効率的で、より持続可能になります。.

そうですね。それに加えて、特殊な金型用鋼の開発も進んでいます。.

特殊金型用鋼とは?何が違うのでしょうか?

これらは射出成形用に特別に設計されており、耐久性、加工性、熱特性の完璧なバランスを実現します。.

つまり、仕事に適切な材料を使用し、パフォーマンス、持続可能性、コストを最適化することが重要です。.

まさにその通りです。全ては繋がっています。でも、進化したのは素材だけではありません。.

そうですね。金型自体の製造についてはどうですか?どのように変化しましたか?

考えてみてください。コンピューターはほとんどすべてのものに革命をもたらしました。.

そうですね。金型製作にも影響はありましたか?

大きな変化です。CAD CAM テクノロジーが状況を一変させました。.

エンジニアではない人のために、詳しく説明してください。CADって何ですか?CAMって何ですか?

CAD は Computer Aided Design (コンピュータ支援設計)、CAM は Computer Aided Manufacturing (コンピュータ支援製造) の略です。.

分かりました。つまり、手描きの設計図や手作業で金型を加工する代わりに、今はこうしているのです。.

非常に正確で複雑な金型形状を作成できる高度なソフトウェアと自動化プロセス。.

つまり、金型製作をまったく新しいレベルの精度に引き上げたようなものです。.

まさにその通りです。そして、以前よりもはるかに複雑なデザインや機能を実現できるようになりました。.

すごいですね。テクノロジーが常に可能性の限界を押し広げていることがわかりますね。.

本当にそうですね。しかし、これだけの進歩があったにもかかわらず、2プレート金型にはまだ限界があります。.

そうですね。先ほど、複雑なデザイン、複雑な形状、大型製品など、そういったものには異なるアプローチが必要になるかもしれないと話しました。.

まさにその通りです。そして、そこから射出成形の世界がさらに広がります。多板成形やインサート成形、オーバーモールディングなどもあります。.

わあ。成形技術の世界が広がっているんですね。ちょっと怖いですね。.

最初は圧倒されるように思えるかもしれませんが、とてもエキサイティングでもあります。.

そうですね。製造工程にどれだけの創造性と革新性が込められているのかを実感します。.

本当にそうです。次に日用品を使うときには、ぜひ覚えておいてください。.

まさにその通りです。今、あの製品が実現するまでにどんなステップや決断をしてきたのか、改めて考えさせられます。.

それが知識の美しさです。.

うん。.

見方が変わります。.

世界を旅すると、最もシンプルなものを作るのにどれだけの労力と創意工夫が注がれているかが分かります。.

まさにその通りです。それでは最後に、今日は私たちが所有する2つのプレート射出成形金型について、多くのことを学ぶことができました。.

仕組みの基本から、材料や製造技術の進歩、最適な製品の種類まで。.

さらに、2 プレート モールドの限界についても触れ、射出成形のより広い世界についても示唆しました。.

毎日使っているプラスチック製品に対する、全く新しい認識が生まれた気がします。リスナーの皆さんもそう感じていただければ幸いです。.

そう願っています。そして、もしこの深い洞察があなたの好奇心を刺激したなら、ここで止まらないでください。製造業の広大な世界があなたを待っています。.

まさにその通りです。ですから、学び続け、疑問を持ち続け、そして深く掘り下げ続けましょう。ご参加ありがとうございました。.

ありがとうございました