皆さん、こんにちは。おかえりなさい。今日は、とてもクールな素材「ガラス繊維入りナイロン」について詳しくお話しします。.

何かのプロジェクトに取り組んでいて、「ガラス繊維入りナイロンは自分に必要かも」と考えているかもしれません。あるいは、材料科学に興味があって、この素材がなぜ特別なのかをもっと知りたいと思っているかもしれません。.

あなたは正しい場所にいます。.

確かにそうです。.

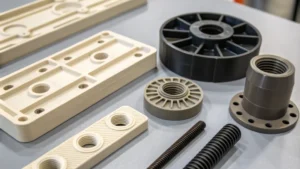

そこで、最近掲載された記事から素晴らしい抜粋をいくつかご紹介します。まさに核心に迫る内容です。そして、読者の皆さんが「なるほど!」と納得する瞬間をお届けできればと思っています。例えば、「なぜみんなガラス繊維入りナイロンの話をしているんだろう?何がそんなに違うんだろう?」と。

普通のナイロンと同じですよね? 誰もが知っているあの素材を大幅にアップグレードしたようなもの。まるでステロイドを注入したナイロン2.0のようです。.

そうだね、まるでクレイジーなブートキャンプに行って、完全に引き裂かれたみたいだ。.

うん。.

この記事では、この驚くべき強度と剛性がどのようにして実現され、かなりの高熱にも耐えられるのかについて説明しています。.

ええ、ええ、私も最初に読んだ時にそこに目を奪われました。でも本当の秘密は、極細のガラス繊維をナイロンに混ぜ込むこと。まるで何かを加えるみたいに。お気に入りの積み木を鋼鉄の網で補強するのを想像してみてください。.

なるほど。つまり、単に強度を上げるだけじゃなくて、軽量化と効率化も目指しているんですね。記事には、ガラス繊維入りナイロンを自動車のエンジンに使うという面白い例が紹介されていましたね。超高強度でありながら軽量化も求められる部品ですね。.

すごいですよね?ガラス繊維入りナイロンみたいに、引張強度はなんと260MPaにも達するんです。とんでもない。場合によっては金属の代わりになるくらいの強度ですからね。それに、車が軽くなれば燃費も良くなり、排出量も減りますからね。.

まさにwin-winです。winと言えば、この記事にはガラス繊維入りナイロンに非常に懐疑的だったある専門家のことが書かれています。彼らは当初、宣伝文句を信じていなかったそうです。.

ええ、共感できます。だって、実際に見てみないと信じられないこともあるじゃないですか。まさにその通りでした。ガラス繊維入りナイロンがストレス下でどのように機能し、熱にも耐えられるかを見て、彼らはすっかり魅了されたんです。.

さて、次回の深掘りではデモをいくつか行う必要があるかもしれません。でも、強度はほんの一部に過ぎませんよね?次は耐熱性についてお話しましょう。この素材はかなりの高温にも耐えられるからです。魔法の数字とは何でしょうか?

想像してみてください。車のエンジンがかかっていて、ボンネットの下が熱くなっていますよね?ガラス繊維入りナイロンなら、120℃までの温度にも全く耐えられます。つまり、かなり丈夫なんです。.

ええ、冗談じゃないですよ。圧力がかかっても溶けません。熱膨張はどうですか?温度変化にはどう対応しますか?縮むのが好きですか、それとも大きく膨張しますか?

素晴らしい質問ですね。ガラス繊維を加えることの素晴らしい点の一つは、通常のナイロンに比べて熱膨張が実際に抑えられることです。そのため、ガラス繊維入りナイロンで作られた部品は、形状とサイズがはるかに安定して維持されます。.

したがって、何度も使用した後やさまざまな温度にさらされた後でも完璧にフィットする必要がある部品が必要な場合は、これが最適です。.

間違いなくトップ候補です。.

強度と耐熱性はわかりましたね。あとは?ああ、耐薬品性ですね。.

うん。.

たとえば、油や溶剤などに対してはどの程度耐えられるのでしょうか?

まあ、こう考えてみてください。ガラス繊維入りナイロンはまるで要塞のようです。油、溶剤、さらには酸にも問題なく耐えられます。.

うん。.

つまり、厳しい環境というのは、常に潤滑油に浸かっているギアや、さまざまなものが飛び散る自動車部品があるような場合です。.

ええ、ええ。.

ガラス繊維入りナイロンなら耐えられます。.

究極のサバイバー素材ですね。今のところ、ガラス繊維入りナイロンは素材の王者、トップクラスの地位にあるように聞こえます。でも、他にも「ちょっと待って、うちの素材もかなりいいんだけど」という素材があるんじゃないかな。競合と比べてどうなの?

それは素晴らしい指摘ですね。そうですよね?素材に関しては、万能なものはありませんよね。実はこの記事には、とても便利な比較表が掲載されているんです。ピッツ社のガラス繊維入りナイロンと、一般的なナイロン、ポリカーボネート、ABS樹脂といった他の人気素材との比較表です。全てを完璧に分類しています。.

では、まず引張強度から比較してみましょう。この素材は他の素材と比べてどれくらい強いのでしょうか?

では、純粋なポーリング強度についてですが、引張強度についてお話します。ガラス繊維入りナイロンはポリカーボネートと並んで、この分野ではどちらもスーパースターです。標準的なナイロンは中程度です。そして、ABSは引張強度が最も低いです。.

分かりました。つまり、大きな引っ張り力に耐えられるものが必要なら、ガラス繊維入りナイロンが良いということですね。柔軟性はどうですか?しなやかですか、それとも硬いですか?

ここで再びガラス繊維が活躍します。ガラス繊維のおかげで素材は非常に強くなりますが、他の素材に比べて柔軟性は少し低くなります。つまり、どちらかというと硬い素材です。.

ヨガマットとしては最適な選択肢ではないかもしれません。でも、丈夫でしなやかな素材が欲しいなら、ガラス繊維入りナイロンが勝者です。さて、肝心の価格についてお話しましょう。価格面で比較するとどうでしょうか?

さあ、正直に話しましょう。ガラス繊維入りナイロンは、他の素材よりも少し高価です。普通のナイロンやABS樹脂、時にはポリカーボネートもそうですが。でも、重要なのは、そのプレミアムな性能にお金を払っているということです。強度、耐熱性、耐薬品性といった性能です。.

そうですね、値段相応ですね。記事には潜在的なデメリットもいくつか書かれていました。注意すべき点ですね。.

そうでしょう?そう。スーパーマンでさえクリプトナイトを持っているようなものです。そう。ガラス繊維入りナイロンは超強力ですが、ガラス繊維が入っているので少し脆くなっています。.

つまり、落としたら割れたり壊れたりしてしまう可能性があるのです。.

ええ。衝撃やショックに対してはあまり寛容な素材ではないので、少し注意が必要です。.

分かりました。無敵ではないですが、それでもかなりすごいですね。さて、すごいといえば、射出成形についてお話しましょう。ガラス繊維入りナイロンの真価が発揮されるのはまさにこの部分です。では、なぜこの工程にこれほど優れているのでしょうか?

射出成形は、これまでお話ししてきた素晴らしい特性が真価を発揮する分野です。強度、剛性、耐熱性など、非常に精密で耐久性の高い部品を成形できるのです。.

つまり、それはすべての超能力の可能性を取り上げて、それを特定の形に成形するようなものです。.

まさにその通りです。それに、先ほど熱安定性についてお話しましたよね?これは射出成形において大きな利点です。高温でも変形や劣化がなく耐えられるので、完璧な部品を作る上で重要なんです。.

そのため、成形プロセスがよりスムーズになり、より高品質の部品が製造されます。.

分かりました。はい。記事では寸法安定性についても触れています。.

寸法安定性。それは重要そうですね。具体的には何ですか?

基本的に、成形後冷却された後、材料がどれだけその形状と寸法を維持できるかを意味します。ガラス繊維強化ナイロンは、この分野でまさにスターと言えるでしょう。他の材料に比べて、冷却段階での収縮がはるかに少ないのです。そのため、完璧にフィットする超精密な部品が完成します。.

もう、少しずれた部品をいじる必要がありません。素晴らしいですね。ところで、摩耗はどうでしょうか?例えば、頻繁に使う部品を作る場合など。ガラス繊維入りナイロンの耐久性はどうでしょうか?

もう一度、過酷な環境について考えてみてください。そうですね。何年も擦り合わされたり、部品が化学物質にさらされたりといった状況です。ガラス繊維入りナイロンは、過酷な条件にも耐えられます。摩耗に強く、化学物質にも強いので、他の素材よりもはるかに長持ちします。.

つまり、パーツを保護する装甲が内蔵されているということですね。これはかなりすごいですね。そして、長期的に見れば、お金の節約にもなるんですよね?

うん。.

摩耗が少ないということは、部品を頻繁に交換する必要がなくなるということです。.

なるほど。初期費用は少し高くなるかもしれませんが、長期的には節約になることもあります。いわば投資のようなものです。.

さて、私たちにはこれらすべての利点がありますが、実際にガラス繊維入りナイロンを射出成形で扱うとなると、いくつかの課題があることは確かです。.

もちろん、どのスーパーヒーローにも弱点はあるでしょう?

うん。.

ガラス繊維入りナイロンの主な課題の一つは、金型の摩耗です。ガラス繊維は金型にかなりのダメージを与える可能性があります。.

つまり、トレードオフみたいなものですね。強度と耐久性は向上しますが、金型の摩耗が早くなります。.

そうですね、それは念頭に置いておくべき点です。コストと制作時間に影響する可能性があるため、考慮に入れる必要があります。.

では、滑らかな仕上がりはどうでしょうか?ガラス繊維入りナイロンだと難しいのでしょうか?

ええ、そうですね。ガラス繊維のせいで表面が少し荒れてしまうことがあります。ですから、本当に滑らかで光沢のある仕上がりが必要な場合は、特に見た目が重要な消費者向け製品を作る場合は、追加の工程が必要になるかもしれません。.

そうですね、完璧な素材ではありませんが、多くの用途において依然として最有力候補であるようです。.

ああ、もちろんです。仕事に合った適切なツールを選ぶことが大切です。.

よくおっしゃいましたね。課題についてはここまでお話しました。次は解決策についてお話ししましょう。記事には、成形工程の微調整といった「プロセス調整」について触れられていましたが、これは一体どういうことでしょうか?

ええ、微調整が全てです。そうでしょう?温度や圧力など、最高の結果を得るために必要な要素を全て調整するんです。ガラス繊維入りナイロンの場合は、まさにスイートスポットを見つけるようなものです。.

完璧なケーキを作るためにシェフがレシピを調整するようなものです。.

まさにその通りです。そして、材料サプライヤーと緊密に連携することが本当に役立つでしょう。彼らは専門知識を持っていますから、ガラス繊維入りナイロンの各グレードに最適なパラメータについてアドバイスをくれるでしょう。.

まるで熟練のシェフがいつでも手伝ってくれるような感じです。機材はどうですか?ガラス繊維入りナイロンを成形するのに特別な工具は必要ですか?

これも良い点ですね。作業には適切な工具が必要です。ガラス繊維入りナイロンは特殊な特性を持つため、特殊な設備が必要になる場合があります。例えば、研磨性の高いガラス繊維を扱える強化金型や射出成形機などです。.

なるほど。ステーキを切るのにバターナイフは使わないでしょう。.

そうです。仕事には適切なツールが必要です。.

分かりました。最後に、コストが大きな懸念事項である場合はどうでしょうか?この記事には何かアドバイスはありますか?

ご存知の通り、予算こそが全てです。記事では、コストが大きな要素となる場合は他の素材を検討することを提案しています。確かに、同じ用途に適した別の強化ポリマーがあるかもしれません。あるいは、製造プロセスを変えることも可能です。常に選択肢を検討してみるのは良いことです。.

柔軟性を持ち、特定のニーズに最適なソリューションを見つけることが重要です。.

まさにその通りです。素材の世界では、すべてに当てはまる万能なものはありません。.

なるほど。さて、面白い部分に入りましょう。ガラス繊維入りナイロンは、実社会でどのような変化をもたらしているのでしょうか?この記事はまず自動車業界から見ていきます。.

ああ、そうそう、自動車業界はこういうのに夢中なの。ご存知の通り、常に車を軽くする方法を模索している。そう、燃費向上と排出量削減。そしてガラス繊維入りナイロンは、まさにその点で画期的な素材なの。強度があって軽いから、あの重い金属部品の代わりになる。.

この記事には、自動車エンジンの金属部品をガラス繊維入りナイロンに置き換えるという、実に興味深い例が紹介されています。そして、重量に大きな変化が見られました。.

どっちも得ですよね?車が軽くなり、燃費も良くなり、環境にも優しい。.

まさに三重の脅威ですね。自動車だけではありませんよね?航空宇宙にも大きな波を起こしています。.

はい、その通りです。航空宇宙産業では重量が非常に重要です。1グラムでも無駄にはなりません。ガラス繊維強化ナイロンは、その驚異的な強度と軽量性により、航空機部品に最適です。.

さらに、この記事には、ガラス繊維入りナイロンを使用した航空宇宙部品の設計に実際に取り組んだ専門家による短いストーリーも掲載されています。.

ああ、そうそう、あれはすごいプロジェクトだったよ。実は、かなり過酷な条件に耐えられるブラケットとハウジングを設計していたんだ。高地、温度変化、激しい振動。ガラス繊維入りナイロンはテストをクリアした。強度、寸法安定性、そしてあらゆる過酷な条件への耐性を備えている。まさに完璧な選択だった。.

この素材のおかげで、あの部品が空高く飛んでいるなんて、本当に驚きです。さて、話を現実に戻しましょう。ガラス繊維入りナイロンは電子機器でも重要な役割を果たしています。そこではどのような役割を果たしているのでしょうか?

電子機器は、繊細な小さな部品でできています。まさにその通りです。ですから、保護が必要です。そこでガラス繊維入りナイロンの出番です。優れた絶縁体です。.

つまり、それは電気干渉から敏感な部分を保護するシールドのようなものです。.

まさにその通りです。電子機器は大量の熱を発生するので、部品はそれに耐えられるものでなければなりません。.

ガラス入りナイロンなので、熱にも耐えられます。.

間違いなくできます。だから電子機器には最適です。.

電子機器にとって究極のボディガードのような存在で、電気による混乱や熱によるダメージから守ってくれます。記事では、私たちが毎日使っているような、消費財への応用についても触れています。.

ええ。電動工具や家電製品、おもちゃなど、丈夫で耐久性が求められるものを考えてみてください。ガラス繊維入りナイロンは、日々の様々な課題に対応できる強度と耐久性を備えています。.

この素材の汎用性には驚かされます。さて、実際に成形する具体的な作業に入りましょう。いくつかの課題についてはお話ししましたが、うまく成形するために留意すべき重要な点は何でしょうか?

射出成形に関しては、ガラス繊維入りナイロンを成功させるために非常に重要な特定の条件がいくつかあります。.

この記事では、まず水分管理から詳しく解説されています。なぜそれがそんなに重要なのでしょうか?

ガラス繊維って覚えていますか?空気中の水分を吸収するので、成形時に問題を引き起こすことがあります。材料が弱くなったり、最終製品に気泡ができたりします。.

つまり、材料は成形機に入れる前に準備する必要があるということです。.

まさにその通りです。記事では、余分な水分を取り除くために素材を事前に乾燥させることを推奨しています。.

ここではどのような温度と時間について話しているのでしょうか?

素材によって異なりますが、80℃で4~8時間ほど乾燥させることを推奨しています。これにより、成形工程ですべてがスムーズに流れるようになります。.

オーブンを予熱するのと同じような感じです。焼き始める前に準備を整えておく必要があります。温度と言えば、この記事では成形時の正確な温度管理の重要性についても触れています。.

ああ、そうそう、温度が鍵だよ。材料がきちんと流れて反りが出ないようにするには、融点を適切な温度に調整する必要があるんだ。.

温度の面で最適な温度はどのくらいですか?

記事では、典型的な温度範囲は260~290℃とされていますが、ガラス繊維入りナイロンの種類や金型の設計によって異なる場合があります。.

かなり細かい調整が必要なようですね。射出圧力や速度はどうですか?これらの要素はどのように影響するのでしょうか?

圧力と速度は、溶融材料が金型に完全に均一に充填されるために重要です。気泡や充填不良といった欠陥は避けなければなりません。.

では成功の秘訣は何でしょうか?

過熱の問題を防ぐために、750~1500 バールの圧力範囲と中程度の射出速度を推奨しています。.

バランスを取る作業ですよね?速すぎても遅すぎてもダメ。ちょうどいい具合に調整しないと。最後に、冷却時間はどうですか?部品が冷えて固まるまでどれくらいかかりますか?

冷却時間は非常に重要です。ご存知の通り、冷却時間は材料を適切に結晶化させ、成形中に蓄積される可能性のある内部応力を軽減するのに役立ちます。.

ケーキを冷ますのと同じで、急がないようにしてください。.

素晴らしい例えですね。そして、ご存知の通り、乾燥、加熱、注入、冷却といった工程の各ステップが、完璧な部品を生み出す上で重要な役割を果たしているのです。.

それは本当に科学ですよね?

そうです。.

さて、今日は既にかなり多くのことをカバーできたと思います。ガラス繊維入りナイロンの驚くべき特性を探り、射出成形の課題を掘り下げ、実際の応用例にも触れました。しかし、持続可能性、安全性、そして近々登場する最先端の技術など、まだまだ発見すべきことがたくさんあります。次回の深掘りでは、これらすべてについて詳しく掘り下げていきます。お楽しみに。これからさらに興味深い展開が待っています。.

待ちきれません。その考えに共感します。ガラス繊維入りナイロンで作れる素晴らしい部品についてお話してきましたが、数年後のその部品を想像してみてください。どうなるでしょうか?大きな疑問が浮かび上がります。持続可能性についてです。.

ええ。寿命ですね。必ずしも楽しい話題ではありませんが、とても重要な話です。ガラス繊維入りナイロンって一体何なんでしょうか?役目を終えたらどうなるんですか?

まず最初に知っておくべきことは、これは生分解性ではないということです。つまり、時間の経過とともに自然に分解される素材とは異なり、ガラス繊維入りナイロンは長期間にわたって環境中に残留する可能性があります。.

魔法のように消えるAKはありませんので、これらの部品が役に立たなくなったらどうするかを考えなければなりません。.

まさにその通りです。選択肢はいくつかあります。リサイクルは一つで、常に良い目標です。しかし、ガラス繊維入りナイロンの場合は、他のプラスチックほど簡単ではありません。.

ああ、それはどうしてですか?リサイクルが難しいのはなぜですか?

またガラス繊維ですね。強度には優れていますが、リサイクル工程を複雑にします。再加工する前に、ナイロンから分離しなければなりません。.

つまり、リサイクル用のゴミ箱に放り込んで終わりにするほど単純なことではありません。.

完全にはそうではありません。しかし、朗報なのは、この課題に取り組み、ガラス繊維入りナイロンを効果的にリサイクルする方法を模索している企業が存在していることです。.

つまり、リサイクルは可能ということですね。ただ、少し手間がかかるだけです。リサイクルが不可能な場合は、他にどのような選択肢があるのでしょうか?

そうですね、焼却は排出物を放出するので議論の余地はありますが。.

したがって、環境とのトレードオフを考慮する必要があります。.

はい、間違いなくそうです。完璧な解決策ではありませんが、埋め立てるよりも良い選択肢になることもあります。.

なるほど、時には二つの悪のうち、よりましな方を選ぶみたいな。記事には埋め立てについても触れられていましたね。.

そうですね。でも正直言って、一番望ましくない選択肢です。場所も取るし、材料が環境に浸出するリスクも常にあります。.

そうですね、つまり、埋め立て地に廃棄されるガラス繊維入りナイロンの量を最小限に抑えることが全てです。リサイクル、焼却、あるいはもっと良い方法として、部品の寿命を延ばして交換頻度を減らすといった方法もあります。.

そうですね。長期的な視点で考え、耐久性を考慮し、無駄を減らすことが大切です。誰にとっても良いことなのです。.

なるほど。長持ちするように建てるんですね。持続可能性を高めるのに役立つ他の設計戦略はありますか?

まさにその通りです。分解しやすい設計、つまり、使用済みになった製品を分解しやすくして、リサイクルのために材料を分別しやすくする。これは大きなポイントです。.

つまり、製品が完成した後にそれらの材料がどうなるかを考えて、未来を見据えてデザインするようなものです。.

まさにその通りです。そして、新製品にはリサイクルされたガラス繊維入りナイロンを使用しています。これはクローズドループシステムと呼ばれ、バージン素材の必要性を減らすのに役立ちます。.

素材に第二の命を与え、廃棄物を減らし、環境への影響を軽減するようなものです。実際にリサイクルガラス繊維入りナイロンを使ってこれを行っている企業はあるのでしょうか?

はい、その通りです。ますます多くの企業がこの取り組みを始めています。素材をリサイクルする画期的な方法を考案している企業もあれば、リサイクルされたガラス繊維入りナイロンを製品に取り入れている企業もあります。.

それは心強いですね。ガラス繊維強化ナイロンの将来は、性能だけでなく、持続可能なソリューションの発見にもかかっているようですね。さて、持続可能性についてはここまで説明しました。次はデザインの話をしましょう。ガラス繊維強化ナイロンを使った部品を設計する際に、留意すべき重要な点は何でしょうか?

そうですね、どんな素材でもそうですが、その長所と限界を知っておく必要があります。ガラス繊維入りナイロンは、その剛性と強度ゆえに、設計上の課題がいくつか生じます。.

挑戦する準備はできています。デザイナーが注意すべき点は何でしょうか?

最初に考慮すべき点の一つは、部品の形状です。鋭角な角や急激な厚みの変化などは、特にガラス繊維入りナイロンのような高剛性材料の場合、応力集中を引き起こす可能性があります。.

だから、部品を設計する時は、鋭角は許されない。曲線を使うしかない。.

ええ。鋭角な角って、ちょっと…いや、違う。ガラス繊維入りナイロンなら、弱点になりかねない。滑らかな曲線と緩やかな変化が魅力。それが正解です。.

なるほど、スムーズで安定したものが勝利を収めるんですね。記事では壁の厚さについても触れていましたが、ガラス繊維入りナイロン部品に理想的な厚さはあるのでしょうか?

必ずしもそうではありません。部品によって異なります。どのような応力に耐えられるかはご存知でしょう。しかし、肉厚が薄いほど成形時の冷却が早くなり、反りを防ぐのに役立ちます。.

しかし、壁が薄ければ弱くなるのではないでしょうか?

なるほど。それはトレードオフです。壁が薄ければ強度は低くなります。最適なバランスを見つけることが重要です。経験豊富なエンジニアが、お客様の用途に最適な壁厚を見つけるお手伝いをいたします。.

つまり、冷却の必要性と強度要件のバランスを取る必要があるということですね。冷却プロセス自体についてはどうですか?設計上のヒントはありますか?

ええ、射出成形では冷却が非常に重要です。冷却が不均一だと、部品の歪みや内部への応力が発生し、結果的に不具合が生じる可能性があります。.

では、設計者はどのようにして冷却が均一であることを確認できるのでしょうか?

金型設計が全てです。優れた金型は、材料の流れをスムーズにし、均一に冷却します。冷却プロセスをシミュレーションできるソフトウェアもあり、金型設計を最適化して問題を回避できます。.

つまり、成形プロセスに水晶玉があるようなものということですか?

うん。.

ガラス繊維入りナイロン部品をより強く、より耐久性のあるものにするのに役立つ設計上のヒントは他にありますか?

ああ、そうそう、いくつかクールなトリックがあるの。例えば、デザインにリブやガゼットを加えるとか。.

リブとガセットとは何ですか?

橋の支柱や船体のリブを思い浮かべてみてください。特定の部分を強化するために追加される小さな補強材のようなものです。つまり、大きな負荷がかかりそうな部分です。.

つまり、部品に独自の内部骨格を与えるようなものということですか?

ええ、まさにそうです。部品がストレスによって曲がったり壊れたりすることを防ぐのに役立ちます。.

ガラス繊維入りナイロンを使ったデザインは、まさに芸術の域に達しているようですね。素材、形状、冷却性能など、様々な要素を考慮しなければならないんですね。.

そうです。まるでパズルを解くような感じです。でも、それがまた面白いところでもあります。創造性を刺激してくれる素材なんです。.

よし。いいチャレンジは大好きだ。デザインの話はここまでだ。次は安全性について話そう。どんな素材でも危険はつきものだが、ガラス繊維入りナイロンはガラス繊維が使われているので、特別な注意が必要だと思う。.

安全は常に最優先事項です。ガラス繊維入りナイロンを扱う際には、確かに安全上の特別な配慮が必要です。.

まずはガラス繊維から始めましょう。ガラス繊維は素材を強化するとお話ししましたが、危険な物質にもなり得ますよね?

そうです。ガラス繊維入りナイロンを加工する時、例えば切断したり研磨したりすると、繊維が空気中に放出される可能性があります。.

つまり、非常に小さなガラスの粒子が浮遊しているということですか?

ええ。吸い込むと肺を刺激する可能性があります。ですから、呼吸器系の保護が重要です。.

了解です。マスクは絶対に必要です。.

作業スペースの換気を良くすることも役立ちます。.

安全で健康的な環境を作ることがすべてですね。他に注意すべき安全上の懸念事項はありますか?

皮膚への刺激も問題です。ガラス繊維は皮膚に付着すると刺激を引き起こす可能性があります。そのため、手袋、保護服、そして材料を扱った後は手をよく洗うなど、良好な衛生状態を保つことが重要です。.

なるほど、常識的な予防策は大いに役立ちますね。では、射出成形プロセス自体についてはどうでしょうか?具体的な安全上の懸念事項はありますか?

ええ。射出成形は高温高圧を伴います。そのため、適切な安全手順に従うことが非常に重要です。適切なギア、保護眼鏡、耐熱手袋を着用し、機器が適切にメンテナンスされ、安全に稼働していることを確認してください。.

安全第一、常に。さて、今回の深掘りでは、持続可能性、デザイン、安全性など、多くの点に触れたと思います。重要なポイントはすべて網羅しました。.

ガラス繊維入りナイロンの様々な側面について議論できたのは大変有意義でした。本当に多用途な素材ですね。.

本当にそうですね。でも、今すごく気になっているんです。リスナーの皆さんに考えてほしい、何か刺激的な質問はありますか?

ガラス繊維入りナイロンが可能性の限界を押し広げてきたことを私たちは見てきました。より軽く、より強く、より耐久性のある製品が実現できたのです。しかし、同時に課題も抱えています。特に持続可能性という点において。そこで私の質問です。このような素材で革新を続けていく中で、素晴らしい製品を生み出すだけでなく、より持続可能な未来を実現するにはどうすればよいのでしょうか?これは考えるべき点です。.

素晴らしい質問ですね。製品そのものだけでなく、地球への影響という大きな視点も重要です。.

まさにその通りです。使用する素材から製品の寿命が尽きた後の製品に何が起こるのかまで、製品のライフサイクル全体を考慮し、意識的な選択を行うことが重要です。.

これは挑戦ではあるが、正面から向き合わなければならない課題だ。.

同意します。.

ガラス繊維入りナイロンの世界を深く掘り下げる旅の最終回です。その素晴らしい特性、成形の難しさ、そして様々な用途でどのように使われているかなど、幅広いトピックを取り上げてきました。.

持続可能性やデザインに関する細かい検討にも踏み込みました。本当に大変な道のりでした。.

そうです。さあ、話題を変えて未来を見ていきましょう。ガラス繊維入りナイロンの今後はどうなるのでしょうか?どんなクールな新製品が生まれるのでしょうか?

そうですね、本当にエキサイティングな分野の一つは、特定の業界や用途に合わせてカスタマイズされた、ガラス繊維入りナイロンの特殊グレードの開発です。.

ああ、それはすごいですね。つまり、特定のスーパーパワーを持つカスタムブレンドを作るようなものなんですね。.

まさにその通りです。研究者たちは常に改良を重ねています。様々な種類のガラス繊維を試したり、特殊な成分を加えたり、加工方法を微調整したりして、特性を微調整しているのです。.

では、どのような専門グレードについて話しているのでしょうか?いくつか例を挙げて教えてください。.

たとえば、標準的なガラス繊維入りナイロンよりもさらに耐熱性が高い、高温用途に特化したグレードもあります。.

だから彼らはそれをさらに厳しくしているのです。.

ええ、限界に挑戦しています。これらの耐熱グレードは、自動車エンジン、航空宇宙部品、さらには超高温環境で動作しなければならない産業機器にも採用され始めています。.

わあ、すごいですね。他に何かありますか?

ガラス繊維入りナイロンは脆いことがあると以前お話ししましたね。研究者たちは、耐衝撃性を高めたグレードを開発しました。.

ああ、だからタフなんだ。結局。.

はい。これらの高強度グレードは、電動工具やスポーツ用品など、優れた耐久性と衝撃への耐性が求められるあらゆる用途に最適です。.

まるでガラス繊維入りナイロンにまったく新しい技術を与えているかのようです。.

素晴らしい言い方ですね。素材そのものを微調整するだけではありません。加工技術にも革新が起こっています。.

さて、射出成形についてお話していますね。何が新しいんですか?

そうですね、射出成形は今でも主流の方法です。しかし、ますます洗練されてきていて、例えば金型の設計と製造技術が向上しているので、より複雑で精密な部品を製造できるようになっています。.

より複雑な形状、より細かいディテール。.

まさにその通りです。マイクロ成形やマルチマテリアル成形といった新しい技術によって、非常に優れた多機能部品を製造するための様々な可能性が開かれています。.

すごいですね。射出成形を全く新しいレベルに引き上げているようですね。.

そうです。成形工程にスマートテクノロジーを活用する傾向が高まっています。センサーや監視システムといったものですね。.

さて、それらは何をするのでしょうか?

温度、圧力、流量、速度などをすべてリアルタイムで追跡できます。そのため、成形サイクルを微調整し、すべてが完璧に動作していることを確認できます。.

つまり、成形プロセスを手伝ってくれる超賢いアシスタントがいるようなものです。.

それは素晴らしい考え方です。そして、非常に素晴らしいメリットがあります。部品の品質を向上させ、欠陥を減らし、さらには廃棄物を削減することもできます。つまり、より効率的で、環境にも優しいのです。.

それはまさにwin-winの関係ですね。ガラス繊維入りナイロンの世界では、他にどんな革新が生まれているのでしょうか?

大きな注目を集めている分野の一つが、積層造形(3Dプリンティング)です。ガラス繊維入りナイロンの3Dプリンティングはまだ初期段階ですが、真のゲームチェンジャーとなる可能性を秘めています。.

3Dプリント。正直に言うと、私は3Dプリントにかなり夢中です。ガラス繊維入りナイロンにとって、3Dプリントがこれほど革新的なのはなぜでしょうか?

高価な金型や大量生産を必要とせずに、非常に複雑なカスタマイズされた部品をオンデマンドで作成できると想像してみてください。.

つまり、完全なデザインの自由、即時のプロトタイピング、そういったクールな機能がすべて備わっているのです。.

分かりました。従来の成形方法では不可能だった内部構造や形状を持つ部品も作成できます。.

まるでSFが現実になったようですね。でも、ガラス繊維入りナイロンの3Dプリントには何か課題はあるのでしょうか?

現在、最大の課題の一つは、射出成形部品の強度と耐久性に匹敵することです。しかし、研究者たちはこれに取り組んでおり、急速に進歩しています。.

彼らがどんなものを生み出せるのか、とても楽しみです。3Dプリントされたガラス繊維入りナイロンは、どんな用途に使えると思いますか?

ああ、可能性は無限大です。カスタマイズされた医療用インプラント、超軽量の航空宇宙部品、あるいは産業現場での特殊部品のオンデマンド製造など、想像してみてください。.

それは本当に、私たちがデザインし、ものを作る方法を変える可能性があります。.

今こそこの技術に注目する絶好の機会です。.

そうですね。今回の記事では、ガラス繊維入りナイロンの基本的な特性から、その未来を形作る最先端のイノベーションまで、幅広い分野を掘り下げて解説しました。.

この素晴らしい素材を探索するのは、まさに長い旅でした。.

本当にそうですね。最後にリスナーに何か伝えたいことはありますか?

ご存知の通り、素材の世界について私がいつも魅力的だと感じるのは、それが常に変化し続けていることです。常に新しい発見があり、探求すべき新たな可能性が存在します。.

物事が面白くなります。.

そうです。素材の可能性の限界を押し広げ続ける中で、私たち全員が、こうしたイノベーションが人類と地球の両方に利益をもたらすよう、果たすべき役割があることを忘れてはなりません。.

それは、私たちが使用する材料の長期的な影響を考慮し、責任ある選択を行うことです。.

まさにその通りです。私たちは素晴らしいものを創り出すことができますが、それを持続可能で、誰にとっても公平な方法で実現しなければなりません。.

よくぞおっしゃいました。さて、これでガラス繊維入りナイロンの世界への深掘りは終わりです。お付き合いありがとうございました。.

嬉しかったです。.

リスナーの皆さん、ガラス繊維入りナイロンとその可能性を探るこの番組を楽しんでいただけたでしょうか。学び続け、探求し続けてください。もしかしたら、材料科学における次の大きなブレークスルーを発見するのはあなたかもしれません。ありがとうございました。