わかった。私たちがいかに常にプラスチックに囲まれているかご存知ですか?つまり、周りを見回してください。それはどこにでもあります。

そうですね、かなり。

そして、私はいつも、どうやってそうなるのかに興味があります。すべてはどのようにして作られるのでしょうか?右。実際、その多くは射出成形と呼ばれるプロセスから始まります。基本的には、溶かしたプラスチックを金型に押し込むことです。

はい、簡単そうですよね?

その通り。しかし、実際には目に見える以上のことがたくさんあります。

はい、あります。

それでは、行きます。今日は、そのプロセスの重要な部分について詳しく見ていきます。

わかった。

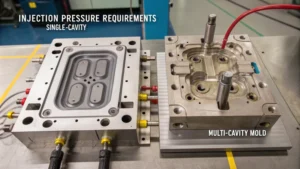

金型の数、金型内の空洞、そして実際に製品を作るために必要な圧力との関係。

うん。それは面白い。うん。

そのため、ガイドとなるあらゆる種類のエンジニアリング ノートや記事が用意されています。その中には、「金型キャビティの数が射出圧力にどのように影響するか」というものもあります。

わかった。

これは私たちの青写真のようなものです。このディープダイブ。

いいね。いいですね。

したがって、私たちの情報源は、それを単一の 2 つの主要なカテゴリに分類しているようです。

キャビティ金型とマルチキャビティ金型。そして彼らは、これを本当に役立つ、運転のたとえとして使っています。つまり、単一キャビティの金型が、広くて開けた高速道路を走っているようなものだと想像してみてください。

理にかなっています。

そして、マルチキャビティ金型はラッシュアワーのようなものです。

おお。

賑やかな街中で。

そうそう。

複数のルート、交差点。ご存知のとおり、追跡しなければならないことはまだたくさんあります。

そうですね、確かにもっと複雑です。

右。そして、その複雑さの違いは、必要なプレッシャーに直接影響します。さて、単一キャビティ金型は非常に単純です。一般に、圧力は低くなります。

どれくらい低いレベルで話しているのでしょうか?

50~80MPaくらいです。

わかった。

しかしその後、マルチキャビティに移行すると、余分なチャネルやゲートが追加されるため、さらに多くのものが必要になります。

おっと。あとどれくらい?

そうですね、多くの場合 65 ~ 120 MPa が必要です。

つまり、キャビティを追加するだけで 30 ~ 50% 増加することになります。

ええ、その通りです。それは大きな飛躍です。

おお。それはたくさんあります。

それで、何ですか。そこで何が起こっているのでしょうか?なぜそれほど余分なプレッシャーがかかるのでしょうか?さて、こう考えてみてください。マルチキャビティ金型では、すべてのキャビティを同時に充填するために、プラスチックはより複雑な経路をたどる必要があります。それにより、フロー パスが複雑になったのでしょうか?まあ、摩擦抵抗が生まれるということですね。

確実にするにはより高い圧力が必要です。

隅々まで届きます。

そうです、その通りです。

面白い。

それは、たとえば 1 つの出入り口から大勢の人々を通過させようとするのと似ています。

わかった。

複数の入り口、より広い入り口を与えるのではなく。

ガッチャ。うん。

通路が多ければ多いほど、人数が多くても全員が通過しやすくなります。

うん。理にかなっています。つまり、単に虫歯の数が多いというだけではありません。それは、それらが型の中でどのように配置され、接続されているかということでもあります。

その通り。そして、その重要な部分はランナー システムです。

ランナーシステム?

うん。つまり、それはチャネルのネットワークのようなものです。

わかった。

溶けたプラスチックを分散させます。

ガッチャ。

単一キャビティ金型では、非常に簡単です。ストレートパイプのようなものですが、マルチキャビティになっています。おっと。男の子。複雑な分岐や方向転換など、あらゆる種類の確認が必要になります。

それはあらゆる空洞に到達します。

その通り。そして私たちの情報源は、このデザイナー、カナダのジャッキーについても言及しています。

ジャッキー?

うん。どうやら彼は、特に大規模生産向けの多数個取り金型の達人のようです。

おお。

そうですね。たとえば、彼は医療機器などでも非常に複雑なものを設計したと思います。

それは印象的ですね。

私は当然知っている?

したがって、彼は本当にクリエイティブになる必要があるに違いありません。

そうそう。圧力のバランスが取れており、すべてのキャビティが正しく充填されていることを確認します。

特に複雑なマルチキャビティ金型の場合はそうです。

そうですね、圧力を正しくかけないと、本当に頭痛の種になる可能性があります。

何が問題になる可能性がありますか?

そうですね、いくつかの空洞は過剰に充填され、他の空洞は充填が不足している可能性があります。

なんてこった。

無駄な材料が多いですね。時間の無駄。

そうそう。

うん。したがって、課題と言えば、私たちの情報筋は流れの抵抗についても話しています。

流れに強い。

うん。基本的に、追加するキャビティの数が増えるほど、金型に充填しようとするプラスチックの抵抗が大きくなります。

はぁ。もっと狭いスペースを通り抜ける必要があるような。

その通り。それぞれの空洞が別の障害物コースであるかのようです。

わかった。

そして、障害物が多ければ多いほど、それを乗り越えるために必要なプレッシャーも大きくなります。

理にかなっています。

ソースには、この概念全体を説明する表も含まれています。

ああ、かっこいい。それは何と言っていますか?

したがって、単一キャビティの金型の場合、通常は 50 ~ 80 MPa の圧力になります。そして、その流れは非常にシンプルです。しかし、その後、マルチキャビティになり、圧力が 65 から 120 に跳ね上がり、流路がより複雑になります。

たとえば、指数関数的に複雑になります。

そうです、その通りです。こんな素敵なイラストもありますよ。

イラスト?

そうです、それは流体システムの図のようなものと呼ばれています。そして実際に、プラスチックがこの迷路のようなチャネルをどのように移動しなければならないかを視覚的に確認することができます。ああ、すごい。

かっこいい。

マルチキャビティセットアップの場合。

つまり、公園をゆっくりと散歩する代わりに。

右。

それはむしろ、混雑した街をマラソンするようなものです。

その通り。そして今考えているのは、これらのクレイジーな多キャビティ金型内の圧力をどのように制御してバランスを取ることができるのでしょうか?たとえば、流体力学などの博士号が必要ですか?

そうですね、基本を理解するのに間違いなく役立ちますね。

右。

しかし、熟練したデザイナーは、長年の経験を経て技術と戦略を開発してきました。

ああ、わかった。

これらの課題に取り組むために。

どのような?

重要なアプローチの 1 つは、ランナー システム設計の最適化です。

基本的には、プラスチック用の高速道路が適切に設計されていることを確認する必要があります。

その通り。各キャビティに適切なタイミングで適切な量の圧力がかかるようにすることがすべてです。

おお。わかった。

単に長さが等しいというだけではありません。

他に誰がいますか?

そうですね、ゲートの位置も考慮する必要があります。

門は?

はい、これらは各キャビティへのプラスチックの入口点です。

ああ、そうです。わかった。

それは本当にバランスをとる行為ですよね?

そうですね、とても繊細な音ですね。

そうです。

そこで、ゲート サイズの調整などが登場するのだと思います。

その通り。

したがって、ゲートと同様に、プラスチックが各空洞に入る出入り口のようなものであり、その出入り口のサイズも異なります。

流量と圧力分布に影響を与える可能性があります。

右。

したがって、ゲートを広くする必要があるかもしれません。

ああ、なるほど。

主要な注入ポイントから離れたキャビティの場合は、必ず確認してください。

ちゃんと埋まってくれます。

正確に。すべては流れを微調整することです。

うん。そのため、均一な充填が得られ、欠陥が防止されます。

その通り。

ただし、圧力および多数個取り金型の管理に関して言えば、これは氷山の一角にすぎません。

ああ、他にもある?

ああ、そうだ、もっとずっと。

そうだ、急いで。

そうですね、シーケンシャルバルブゲートのようなものがあります。

シーケンシャルバルブゲート?

うん。そこでタイミングをコントロールできるのです。

個々のキャビティごとに注入します。

うん。超ハイテクなもの。

それはハイテクです。おお。

このような単純なプラスチック部品を作るのは、結局のところそれほど単純ではないことに気づき始めています。

いえ、全然違います。

舞台裏ではエンジニアリングと材料科学が数多く進行しています。

それは隠された世界です。

本当にそうです。

そして、材料の特性自体も役割を果たしているようです。

そうそう。

プレッシャーがすべてに与える影響は大きい。

うん。使用しているプラスチックの種類と同様、射出成形に必要な圧力に大きな影響を与える可能性があります。

本当に?

うん。そして重要な要素の 1 つは粘度です。

粘度?

そう、それは液体の流れにどれだけ抵抗するかのようなものです。さて、蜂蜜と水の関係を考えてみましょう。

ああ、そうです。

蜂蜜は濃厚でねっとりしています。粘度が高い。

水が流れやすくなります。

その通り。粘度が低い。

したがって、プラスチックのような水よりも、蜂蜜のようなプラスチックのように注入するには、より大きな圧力が必要になります。

右。したがって、プラスチックに適切な粘度を選択することが重要です。

それはわかりました。

粘度が高すぎると、金型に充填するのに非常に高い圧力が必要になり、欠陥が発生したり、場合によっては成形機に損傷を与えたりする可能性があるためです。

ああ、すごい。わかった。

すべてはバランス、つまり見つけることなのです。

素材のスイートスポット、それだけです。

つまり、それはほんの一部です。

材料の特性にはそれだけではありません。

そうそう。もっとたくさん。

それはまた別の機会に取っておきます。

絶対に。しかし、この詳細な説明の最初の部分では、まだ表面をなぞっただけです。

そうです、そうです。

持続可能性などについてはまだ話し合う必要があります。

はい、それは重要です。

射出成形の世界で起こっているその他すべての素晴らしい出来事が待ちきれません。パート 2 では引き続き探索していきますので、お楽しみに。

良い。

さて、射出成形の詳細パート 2 へようこそ。中断したところから再開し、日常的なプラスチック製品の製造に関わるあらゆるクレイジーな出来事について話します。うん。

私たちはちょうどいいところまで来ていたところだった。右。うん。

マルチキャビティ金型のような。これらすべての課題は、圧力のバランスをとり、すべての空洞を確実に埋めることにあります。

繊細なダンスをしっかりと踊りました。

ランナー システムの最適化について話しました。

うん。ゲート サイズを調整して、プラスチックがスムーズに流れるようにします。プラスチックが各キャビティに流入するための小さな出入り口のようなものです。

その通り。しかし、私は疑問に思ったのですが、他に何か裏技はあるのでしょうか?

そうそう。

デザイナーが圧力分散を実現するために使用するツールは数多くあります。

絶対に。最も優れた進歩の 1 つは、シーケンシャル バルブ ゲートです。

シーケンシャルバルブゲート。

うん。

前回も簡単に触れましたね。

右。これにより、一定レベルの制御が可能になります。

わかった。

それは数十年前には不可能でした。

それをもう少し細分化してもらえますか?どのように機能するのでしょうか?

もちろん。通常の多数個取り金型では、すべてのゲート、つまり入り口ポイントが同時に開きます。

わかった。

しかし、それは圧力の問題を引き起こす可能性があります。

なるほど。

特にいくつかの虫歯が遠くにある場合。

右。そのため、十分なプラスチックが得られない可能性があります。

その通り。庭に水をやるようなものです。

おお。

ホースは 1 本ですがスプリンクラーは複数あります。

わかった。わかった。

場所に応じて、一部の植物は他の植物よりも多くの水を受け取ります。

右。理にかなっています。

ただし、シーケンシャルバルブゲート付きです。

うん。

各ゲートが開くタイミングを制御できます。

ああ、スプリンクラーごとに個別のバルブがあるようなものですね。

その通り。各植物が得る水の量を正確に制御できます。

それはとてもクールですね。

したがって、すべてを一度に行うのではなく、注入プロセスを段階的に行うことができます。

したがって、各キャビティに適切な量が得られます。

適切なタイミングでのプレッシャー。

そのほうがはるかに正確に聞こえます。

それは事実であり、いくつかの大きな利点があります。まず第一に、先ほど説明した圧力変動を補正することができます。右。まず、遠くにあるキャビティのゲートを開くことによって。

おお。

彼らが十分な量のプラスチックを摂取できるようにしてください。

近いものが埋まり始める前に。

その通り。したがって、すべてが素晴らしく、均一です。

つまり、すべてはバランスなのです。

いつも。

そしてそれは部品の品質にも大きな違いをもたらすに違いありませんね?

ああ、そうです、大きな違いです。

欠陥が少ないようなものです。

その通り。ショートショットやショートショックなどを軽減します。空洞が完全に埋まっていない部分です。

ああ、そうです。

また、時折見られる小さなくぼみであるヒケを最小限に抑えることもできます。

ああ、そうそう、それらに気づきました。

空洞の冷却が速すぎると発生します。

面白い。したがって、シーケンシャルバルブゲート。そう、それはゲームチェンジャーのようなものです。

精度と効率のためですが。

それが事態をさらに複雑にするのではないかと思います。

そうですね。より洗練されたコントロールが必要です。

わかった。

そして、オペレーターは自分が何をしているのかを知る必要があります。

右。

しかし、通常は、余分な労力を上回るメリットが得られます。

そのため、部品の品質が向上し、結果がより安定し、材料も節約できます。

それはとても印象的ですね。

常に進化する射出成形。

うん。新しいテクノロジーは常に登場します。

ちょうど。

常に何か新しいことを学ぶ必要があるようです。

そこが楽しいところです。右。

とてもクールです。

そうです。

そして、新しいことを学ぶことに関して言えば、異なるプラスチックがどのように異なる特性を持っているかについて話しました。

うん。

これらの特性は射出成形プロセスにどのような影響を及ぼしますか?デザイナーはプラスチックを選択する際に何を考慮する必要がありますか?

材料の選択は膨大です。それは見た目や感触だけではありません。

それだけではありません。

そうそう。プレッシャーの下でどう行動するかを考えなければなりません。

わかった。

そして熱。

つまり、あることに最適なプラスチックです。

右。

他の何かで大惨事になる可能性があります。

その通り。

一見似ているように見えても。

もっと深く見てください。

それでは、どのような種類のプロパティについて話しているのでしょうか?

まあ、粘度は大きいです。

粘度。右。私たちはそれについて話しました。

流体がどれだけ流れに抵抗するかを表します。

蜂蜜と水のようなもの。

その通り。

蜂蜜は濃厚で粘りがあり、粘度が高いです。水は簡単、低粘度です。

したがって、蜂蜜を作るにはもっと圧力が必要になります。プラスチックみたいに。

右。

理にかなっています。

また、粘度が高すぎる場合。

うん。

あまりにも大きなプレッシャーが必要になるかもしれません。

機械を損傷する可能性があります。右?

その通り。

だから、その甘いものを見つけなければなりません。

スポット、ゴルディロックス ゾーン。よく流れますが、あまりよくありません。

他に何があるでしょうか?

気温って大きいですね。

温度。わかった。

一般に、熱いプラスチックほど流れやすくなります。

したがって、より低い圧力を使用できます。

その通り。

しかし、あまり熱くすることはできません。

いいえ。素材が劣化する恐れがあります。

ああ、なるほど。

それさえ燃やしてください。

したがって、すべては再びバランスの問題です。

完璧な温度を見つけること。

デザイナーが注意を払う必要がある他のプロパティは何ですか?

まあ、縮みと反りはあります。

収縮と反り。わかった。

これはプラスチックが冷えて固まるときに起こります。

ああ、そうです。

プラスチックが異なれば、収縮や反りも異なります。

そのため、最終的なパーツは設計した正確なサイズにならない可能性があります。

その通り。もう少し小さく、少し歪んでいる可能性があります。

それは問題になるかもしれません。

そうそう。注意しないと部品が外れてしまう可能性があります。

一緒にフィットしないと機能しない可能性があります。

設計者はコンピューター シミュレーションを使用して、プラスチックがどのように動作するかを予測します。

そのため、デザインを調整することができます。

その通り。とても重要です。

材料科学は工学と同じくらい重要なようです。そして射出成形。

絶対に。そして常に進化し続ける分野でもあります。

常に新しい素材。

うん。バイオベースのプラスチックがあります。

右。私たちはそれらについて話しました。

より持続可能。

しかし、他にクールな新素材が登場予定なのでしょうか?

ああ、そうだね、おかしな人もいるよ。

どのような?

自己修復コラム。それを想像してみてください。

自己治癒力。したがって、彼らは自分自身を修復することができます。

うん。破損した場合。

それはワイルドだ。

形状記憶合金もございます。

形状記憶?

温度に応じて形状が変化します。

おお。

さらには導電性プラスチックも。

導電性?したがって、電気を通すことができます。

うん。プラスチックから電子部品を作ることができます。

すごいですね。

射出成形は、単なる構造部品の製造をはるかに超えたものになる可能性があります。

スマートマテリアルを手に入れることができるように。

その通り。おお。

しかし、これらの新しい素材は、おそらく新たな課題も生み出しますよね?

ああ、確かに。

それらをどのように成形するかを考えるのと同じです。

その通り。異なる温度や異なる圧力が必要になる場合があります。

また、金型自体も異なる必要がある場合があります。

右。まったく新しいボールゲームです。

そこで熟練したデザイナーが登場します。

ジャッキーのような人たち。

右。彼らはすべてをうまく機能させる方法を見つけ出す必要があります。

これらは材料科学と射出成形の間の架け橋です。

これらすべてにどれだけの人間の創意工夫が注ぎ込まれているかは驚くべきことです。

そうですよね。

私たちはあらゆるテクノロジーや新しい素材を手に入れていますが、それをすべて実現するには賢い人材が必要です。

彼らなしではそれはできませんでした。

それでは、持続可能性はこれらすべてのどこに当てはまるのでしょうか?

素晴らしい質問ですね。

プラスチック廃棄物に対するあらゆる懸念。

それは確かに懸念事項です。

射出成形業界の反応はどうですか?

まず、再生プラスチックがはるかに一般的になってきています。ああ、技術はすごく進歩しましたね。

したがって、リサイクルされたプラスチックは新しいプラスチックと同じくらい優れています。

かなり。そして、それらはさまざまな製品に使用できます。

したがって、常に新品のプラスチックを使用する代わりに、古いプラスチックに a を与えることができます。

新しい生命、埋め立て地に入れないようにしてください。

それは素晴らしいことです。

それは勝利です。

そしてエネルギー消費はどうでしょうか?

それも状況が改善されている分野です。

わかった。

メーカーはより効率的な暖房システムへの切り替えを進めています。

したがって、全体的にエネルギーの使用量が少なくなります。

その通り。あらゆる小さなことが役に立ちます。

業界は持続可能性を真剣に考えているようです。

彼らです。それはますます重要になってきています。

そして、私たちが話しているバイオベースのプラスチックについてはどうなのでしょうか?

植物から作られたもの?はい、彼らは間違いなく勢いを増しています。

従来のプラスチックの優れた代替品となるでしょうか?

彼らは多くの可能性を秘めています。それらはまだかなり新しいものです。

わかった。

そして通常はもっと高価です。

ああ、そうです。コストは常に重要な要素ですが、

需要が増えれば価格は下がるはずだ。

それは理にかなっています。

そうすれば、彼らはより競争力を持つようになるでしょう。

したがって、これらのバイオベースのプラスチックは埋め立て地に送られる代わりに、自然に分解される可能性があります。

その通り。地球に戻りましょう。

それはかなりすごいですね。

そうです。そして研究は非常に急速に進んでいます。

常に新しい展開。

うん。私たちはすでにパッケージや消費財でそれらを目にしています。

おお。

一部の車の部品も。

これを見ると本当に励みになります。

より持続可能な未来に向けて前進するイノベーション。

しかし、まだまだ課題はあると思います。

ああ、確かに。同様にコストは大きいです。

右。バイオベースのプラスチックは従来のプラスチックよりも依然として高価であるため、メーカーが切り替えるのは困難です。

うん。彼らは常にコスト削減を目指していますが、

生産量が増えれば価格も下がってくると思います。

その通り。そして、さらに多くのバイオベースのプラスチックが登場するでしょう。

射出成形の未来は良い方向に向かっているように思えます。

そうです。より持続可能で、より革新的。

それは皆さんにとって良いニュースです。

絶対に。

それもすべてこれらすべてのおかげです。

素晴らしい人々、デザイナー、エンジニアがプッシュしています。

可能なことの境界。

それに参加できるのはとてもエキサイティングです。

本当にそうです。

では、射出成形の次は何でしょうか?

将来はどうなるでしょうか?

さて、最後の部分です。

わかった。

最先端の進歩について詳しく見ていきます。ああ、3D プリントのようなクールなもの。

3D プリント。

そして、それが射出成形の状況をどのように変える可能性があるのか。

これは本当に面白くなってきています。

そうです。未来は可能性に満ちています。

もっと聞くのが待ちきれません。

パート 3 はこのままにしてください。

射出成形の詳細の最終部分へようこそ。なかなか大変な旅でしたね。

本当にそうなんです。シングルキャビティとマルチキャビティから、圧力と材料の役割まで、非常に多くの分野をカバーしてきました。

右。そして今、私たちは未来へ踏み出しています。ご存知のとおり、私たちは 3D プリンティングと新素材、そしてそれらがどのように業界に革命を起こすことができるかについて話し合いました。

ええ、それはかなり衝撃的な内容です。

本当にそうです。では、3D プリントが射出成形の状況をどのように変えると思いますか?

そうですね、これら 2 つの強力なテクノロジーがあります。右。量産の王様、射出成形。何千もの同一の部品を迅速かつ効率的に作成するのに最適です。

右。

そして、カスタマイズの達人である 3D プリントを使用して、ユニークなデザインや非常に複雑な形状を作成できます。

そして、それらはとても異なっているように見えます。

うん。しかし、それらを組み合わせることができたらどうなるでしょうか?

ああ、興味深いですね。ハイブリッドアプローチのようなものです。

その通り。実際、私たちはすでにそれが起こっているのを目の当たりにしています。

まあ、本当に?どうして?

そうですね、一部の企業は 3D プリントを使用して金型を自分で作成しています。

おお。そのため、従来の金型を使用する代わりに、3D プリントを使用しています。

そうですね、特に非常に複雑な機能を持つ部品の場合はそうです。従来の型ではなかなか作れなかったもの。

それは理にかなっています。

内部空洞や非常に複雑な曲線を持つ部品を想像してみてください。 3D プリントならそれに対応できるかもしれません。

したがって、まったく新しいデザインの可能性の世界が開かれます。

その通り。そしてそれはプレッシャーのある試合も変える可能性がある。

どうして?

そうですね、3D プリント金型を使用すれば、従来の射出成形に必要な超高圧は必要ないかもしれません。

ああ、なるほど。なぜなら、金型自体がすでに非常に精密で詳細なものだからです。

右。したがって、より小型でエネルギー効率の高いマシンを使用できる可能性があります。

したがって、より持続可能でもあります。

その通り。エネルギーも減り、廃棄物も減ります。それは勝利です。

イノベーションが持続可能性につながるのが大好きです。

私も。そして、先ほど話した新しい素材もあります。

そうそう。自己修復ポリマー、形状記憶合金、導電性プラスチック。まるでSF映画のワンシーンのようです。

私は当然知っている?これらの材料を使って何が作れるかを考えるのは素晴らしいことです。

しかし、いくつかの課題も提示するはずですよね?

ああ、絶対に。たとえば、それらを成形する方法を考え出すことです。異なる温度、異なる圧力、異なる金型設計が必要になる場合があります。

そうなると、これまでと同じ方法をそのまま使用することはできません。

いいえ。適応しなければなりません。ここからが本当のスキルです。

うん。すべてを理解するには多くの専門知識が必要です。

それはそうなのですが、それがとてもエキサイティングな理由です。ご存知のように、それはパズルのようなものです。

そして、あなたは常に新しいことを学んでいます。

その通り。そして、私たちが将来どのような素晴らしい製品を作ることができるかは誰にもわかりません。

考えると本当に気が遠くなります。射出成形の世界を探求する素晴らしい旅でした。

はい、そうです。基礎から最先端まで。素晴らしいプロセスですね。

そして、この詳細な調査に参加してくれた皆さんに感謝します。

何かを学んでいただければ幸いです。

確かにそうでした。そしてもしかしたら、あなた自身も射出成形の世界を探索してみたいと思うようになるかもしれません。

可能性は無限大です。

それは正しい。次回まで、探索を続けて保存してください