急速に進化する射出成形1、精度と効率が最も重要です。金型設計において見落とされがちですが、非常に重要な要素の一つがベント。適切なベントは、射出成形プロセス中に空気とガスがスムーズに排出されることを保証し、焼け、ショートショット、表面仕上げ不良などの欠陥を防ぎます。これは部品の品質向上だけでなく、生産速度2のとコスト削減にもつながります。このブログ記事では、ベントが射出成形金型設計の効率をどのように向上させるのかを探り、その原理、用途、技術的な詳細、そしてベストプラクティスを網羅します。

ベント3により、プラスチックの射出中に金型キャビティから空気とガスを排出できるため、欠陥を防ぎ、部品の品質、生産速度、金型の寿命が向上します。

自動車、医療機器、電子機器など、精度と効率性が絶対不可欠な業界にとって、ベントを理解することは非常に重要です。ベントの仕組みと、それが射出成形プロジェクトに不可欠な理由について詳しく見ていきましょう。.

適切な換気により射出成形のサイクル時間が短縮されます。.真実

ベントにより、欠陥を発生させずに射出速度を高速化できるため、全体的な生産時間を短縮できます。.

通気は、大型部品や複雑な部品の場合にのみ必要です。.間違い

特に高速射出成形や特殊な材料を扱う場合には、小型または単純な部品であってもベント処理によってメリットが得られます。.

射出成形におけるベントとは?

ベントは射出成形において重要なプロセスです。金型に小さな溝や隙間を作り、溶融樹脂がキャビティに充填される際に閉じ込められた空気やガスを逃がす必要があります。適切なベントがないと、空気が閉じ込められ、焼け、充填不良(ショートショット)、表面仕上げ不良などの欠陥につながる可能性があります。ベントは、樹脂がスムーズに流れ、金型を完全に充填することを保証し、高品質な部品の製造を可能にします。.

射出成形におけるベントとは、空気やガスを小さなチャネルを通じて金型キャビティから逃がし、焼けやショートショットなどの欠陥を防ぐプロセスです。.

| ベント方法 | 説明 | アプリケーション |

|---|---|---|

| パーティングラインベント | 金型のパーティングラインに沿ったチャネル。. | 最も一般的で、さまざまな業界で使用されています。. |

| エジェクタピンベント | エジェクタピンの周囲のクリアランスにより、空気が排出されます。. | 複雑な形状に適しています。. |

| ベントピン | 通気用に設計された特殊なピン。. | エアトラップが発生しやすい場所に使用します。. |

従来のベント

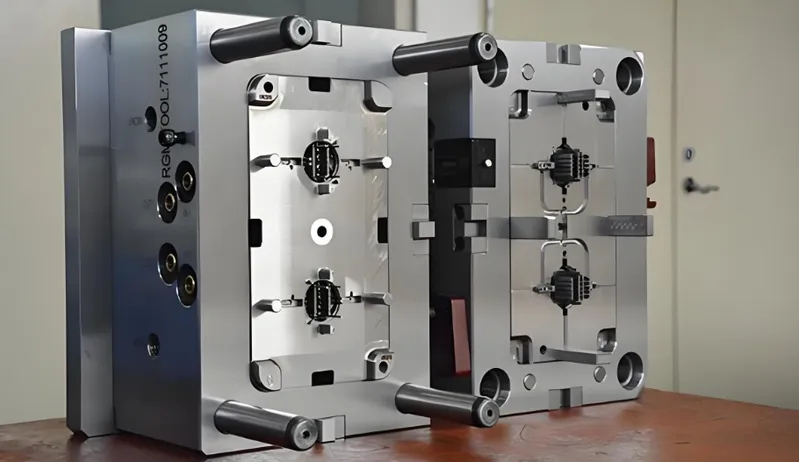

従来のベントは、パーティングラインやエジェクタピンの周囲など、物理的な通路を利用して空気を排出するものです。これらのベントは、空気を排出しつつ樹脂の漏れ(バリ)を防ぐよう、慎重にサイズが決定されます。例えば、自動車部品の製造においては、比較的単純な形状であればパーティングラインベントで十分な場合が多くあります。.

真空ベント

真空ベントとは、真空システムを用いて金型キャビティ内の空気を積極的に除去する方法です。この方法は、医療機器など、小さな欠陥さえも許容されない高精度部品に特に有効です。真空ベントにより空気が完全に除去され、優れた部品品質が得られます。.

多孔質材料

一部の金型には、焼結金属などの多孔質材料が組み込まれており、ガスは通過させるものの溶融プラスチックは遮断します。この方法は、従来のベント処理が難しい複雑な金型に最適です。電子機器製造において、複雑な部品の製造によく用いられます。.

射出成形における欠陥を防ぐためには、ベントが不可欠です。.真実

適切な換気により閉じ込められた空気が除去され、焼け跡やショートショットなどの欠陥が軽減されます。.

すべてのベント方法は、どの金型設計に対しても同様に効果的です。.間違い

さまざまなベント方法が、特定の部品の形状、材料、および製造要件に適しています。.

ベントにより射出成形の効率はどのように向上するのでしょうか?

ベントは、部品の品質向上、サイクルタイムの短縮、金型寿命の延長4。これらの利点を詳しく見ていきましょう。

ベントにより欠陥6減り射出成形の効率5、生産性が向上し、コストが削減されます。

欠陥の削減

閉じ込められた空気は、次のようなさまざまな欠陥を引き起こす可能性があります。

-

焼け跡: 圧縮空気によってプラスチックが加熱され焦げることによって発生します。

-

ショートショット:エアポケットにより金型への充填が不完全になります。

-

表面仕上げが悪い: エアートラップにより表面が不均一になったり、目に見える欠陥が生じたりすることがあります。

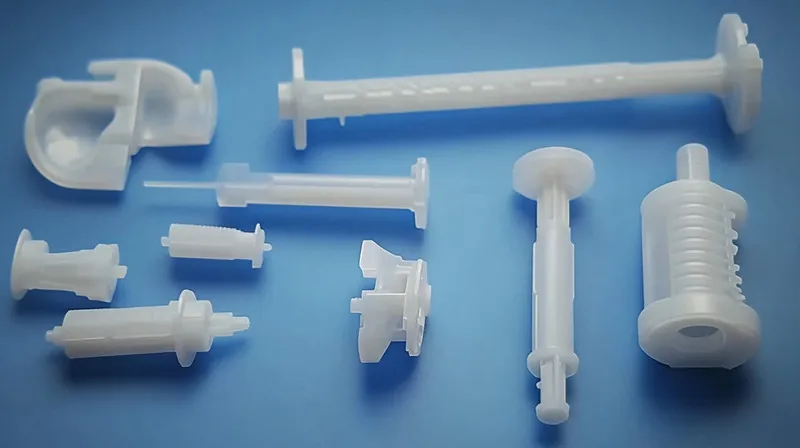

適切なベントによりこれらの問題が解消され、一貫した高品質の部品が確保されます。例えば、医療用注射器の製造では、小さな欠陥でも無菌性が損なわれる可能性があるため、ベントは非常に重要です。.

より高速な注入速度を実現

適切なベントがないと、空気を自然に排出するために射出速度を落とす必要があり、サイクルタイムが長くなります。適切なベントがあれば、空気が素早く排出されるため射出速度が速くなり、全体的な生産時間が短縮されます。これは、包装材や消費財などの大量生産産業において特に有益です。.

金型寿命の延長

閉じ込められたガスは、特にPVCなどの腐食性ガスを放出する材料を成形する場合、金型表面に腐食や摩耗を引き起こす可能性があります。ベントはこれらのガスを排出することで金型へのダメージを軽減し、金型の寿命を延ばし、メンテナンスコストを削減します。.

ベントにより射出成形の生産コストを削減できます。.真実

ベントにより欠陥が最小限に抑えられ、生産が高速化されるため、無駄が削減され、効率が向上します。.

換気により金型のメンテナンスが不要になります。.間違い

通気孔を設けることで摩耗は軽減されますが、通気孔を清掃し、最適なパフォーマンスを確保するためには定期的なメンテナンスが必要です。.

射出成形金型のベント設計における重要な手順は何ですか?

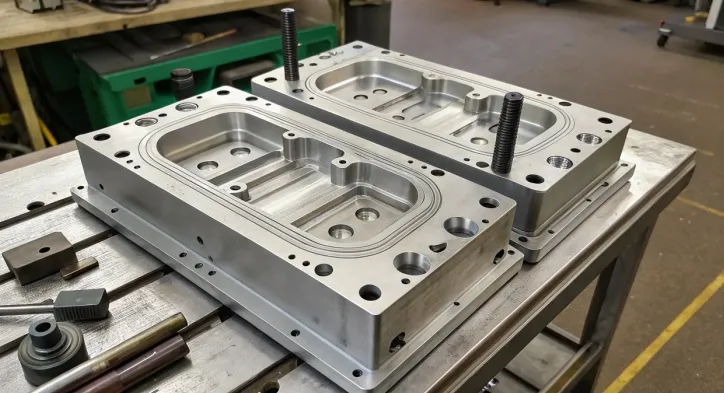

効果的なベントの設計には、部品の形状、材料、製造条件を綿密に計画し、考慮する必要があります。以下は、ベント設計プロセスの主要なステップです。.

射出成形金型のベント設計における重要なステップには、エアトラップの位置の7 、ベントの種類の選択、ベントのサイズの決定、および適切なメンテナンスの8 が。

エアートラップの位置の特定

エアートラップは、通常、樹脂の流れが収束する部分や深いリブ、ボスなどで発生します。設計者は、 Moldflow、これらの場所を予測できます。例えば、自動車のダッシュボードの金型では、シミュレーションによってエアが閉じ込められやすい場所を特定し、ベント配置の指針を得ることができます。

通気口の種類の選択

部品の複雑さに基づいて、設計者は適切な排気方法を選択します。

-

パーティング ライン ベント: シンプルな形状の場合。

-

エジェクタピンベント:深いキャビティを持つ部品用。

-

ベントピンまたは多孔質材料:複雑なデザインや高精度の部品向け。

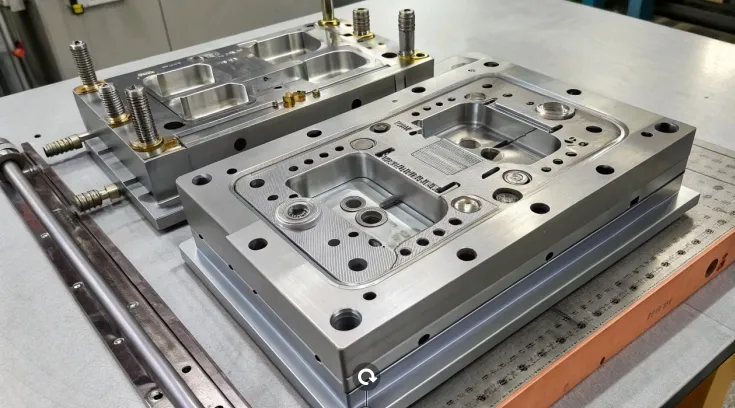

通気口のサイズの決定

ベントのサイズは非常に重要です。小さすぎると空気が十分に逃げることができず、大きすぎるとプラスチックが漏れ出す可能性があります(フラッシュ)。ベントの深さは、材質によって異なりますが、通常0.0005インチから0.002インチの範囲です。例えば、ナイロンは粘度が低いため、ベントは小さくする必要がありますが、ポリカーボネートは大きめのベントが必要です。.

| 材料 | 推奨通気口深さ(インチ) |

|---|---|

| ABS | 0.001 – 0.0015 |

| ナイロン | 0.0005 – 0.001 |

| ポリカーボネート | 0.0015 – 0.002 |

| ポリエチレン | 0.0007 – 0.0012 |

適切なメンテナンスの確保

通気口は時間の経過とともにプラスチックの残留物や破片で詰まり、その効果が低下する可能性があります。最適な通気性能を維持するには、定期的な清掃と点検が不可欠です。例えば、大量生産では、欠陥を防ぐために、通気口を定期的に点検・清掃する必要があります。.

射出成形では、ベントのサイズはすべての材料で同じです。.間違い

材料ごとに、粘度とガス放出特性に基づいて特定の通気口サイズが必要になります。.

フローシミュレーション ソフトウェアは、通気口の配置を最適化するのに役立ちます。.真実

Moldflow などのツールは、プラスチックの流れと空気の変位をシミュレートし、最適な通気口の位置を特定します。.

通気設計における 3 つの重要な要素は何ですか?

効果的なベント設計は、ベントの配置9 、ベントのサイズ、そして材料の適合性という3つの重要な要素に左右されます。これらの要素により、部品の品質を損なうことなく、空気を効率的に排出することができます。

通気設計における 3 つの重要な要素は、通気口の配置、通気口のサイズ、および材料の適合性10、これらが組み合わさることで効率的な空気除去と欠陥のない部品が保証されます。

通気口の配置

通気孔は、流路の末端や深いキャビティなど、空気が閉じ込められやすい場所に戦略的に配置する必要があります。例えば、スマートフォンケースの金型では、エアポケットを防ぐために、エッジの周囲や壁の薄い部分に通気孔が配置されることがよくあります。.

通気口サイズ

通気口のサイズ、特に深さは非常に重要です。通気口が浅すぎると十分な空気が抜けず、深すぎるとフラッシュが発生する可能性があります。最適な通気口の深さは素材によって異なります。

-

低粘度材料(例:ナイロン):0.0005~0.001インチ。

-

高粘度材料(例:ポリカーボネート):0.0015~0.002 インチ。

材質の適合性

プラスチックの種類によって成形時の挙動は異なります。ABSやPVCなどの材料はガス放出量が多いため、追加のベント容量が必要になります。一方、ポリエチレンのようにガス放出量が少ない材料は、ベント容量が少なくて済む場合があります。設計者は、ベント設計を計画する際にこれらの特性を考慮する必要があります。.

欠陥を防ぐには、通気口のサイズよりも通気口の配置の方が重要です。.間違い

配置とサイズは両方とも重要です。サイズが不適切だと、配置が最適であっても、バリが生じたり、空気の除去が不十分になったりする可能性があります。.

材料特性は通気要件に大きな影響を与えます。.真実

ガス放出量が多い材料や粘度が低い材料では、欠陥を防ぐためにカスタマイズされた通気戦略が必要です。.

射出成形におけるベントの用途は何ですか?

ベントは様々な業界で不可欠であり、特に精度と品質が重要視される分野では重要です。以下は、射出成形におけるベントの主な用途です。.

ベント機能は、自動車、医療、電子機器、パッケージングの各業界では、欠陥のない 11 高品質の部品 12 を効率的に生産するために不可欠です。

自動車産業

自動車製造において、ベントはダッシュボード、バンパー、内装部品といった複雑な部品を欠陥なく製造するために不可欠です。例えば、適切なベントは大型で薄肉の部品の焦げ付きを防ぎ、美観と構造的完全性の両方を維持します。.

医療機器

注射器、インプラント、診断機器などの医療機器は、厳格な規制基準を満たすために完璧な成形が求められます。ベント機構により、これらの重要な部品の機能や滅菌性を損なう可能性のあるエアトラップを排除できます。.

エレクトロニクス

電子機器において、コネクタ、ハウジング、回路基板部品といった複雑な部品の製造には、通気孔の確保が不可欠です。これらの部品は、公差が厳しく、形状も複雑なため、欠陥を防ぐために効果的な通気孔の確保が不可欠です。.

パッケージ

包装用途、特に高速生産ラインにおいては、ベント機能により品質を損なうことなく射出速度を上げることができます。特に薄肉容器では、エアトラップによって充填が不完全になる可能性があるため、ベント機能は特に重要です。.

ベントは医療機器などの高精度産業にのみ必要です。.間違い

精密産業では極めて重要ですが、ベントは品質と効率を向上させることで、あらゆる射出成形アプリケーションにメリットをもたらします。.

適切な換気により、包装用途での生産速度が向上します。.真実

ベントにより注入速度が速くなり、サイクルタイムが短縮され、大量生産時の生産性が向上します。.

従来のベントと真空ベントの違いは何ですか?

従来型ベントと真空ベントはどちらも金型キャビティから空気を除去することを目的としていますが、アプローチと用途が異なります。これらの違いを理解することが、プロジェクトに最適な方法を選択する鍵となります。.

従来のベント13では受動的なチャネルを使用して空気を逃がしますが、真空ベントでは真空システムを使用して空気を能動的に除去し、複雑な部品や高精度部品14。

従来のベント

従来のベントは、パーティングラインベントやエジェクタピンクリアランスといった受動的なチャネルを利用して、樹脂が金型に充填される際に自然に空気を排出するものです。この方法は費用対効果が高く、自動車や消費財など、ほとんどの標準的な用途に十分対応できます。.

真空ベント

真空ベントは、外部真空システムを用いて、射出前および射出中に金型キャビティ内の空気を積極的に吸引する技術です。この方法は優れた空気除去性能を備えており、医療産業や航空宇宙産業で使用されるような、高精度部品や深いキャビティを持つ金型に最適です。.

| ベント方法 | 利点 | 短所 |

|---|---|---|

| 従来の | コスト効率が高く、実装が簡単です。. | 複雑な部品には不十分な場合があります。. |

| 真空 | 優れたエア除去性能で欠陥を軽減します。. | コストが高く、セットアップが複雑になります。. |

各方法を使用するタイミング

-

従来型ベント: 形状が単純な標準部品や、コストが主な懸念事項である場合に最適です。

-

真空ベント:医療や電子機器の製造など、欠陥防止が重要な複雑で高精度な部品に最適です。

真空排気は常に従来の排気よりも優れています。.間違い

真空ベントは空気の除去性に優れていますが、コストが高く、単純な部品には不要な場合があります。.

ほとんどの射出成形アプリケーションでは、従来のベントで十分です。.真実

多くの業界では、従来の換気方法により低コストで十分な空気除去が可能です。.

結論

ベントは、射出成形金型設計において非常に重要でありながら、見落とされがちな要素です。部品の品質、生産効率、そして金型の寿命に直接影響を及ぼします。射出成形プロセス中に空気やガスを逃がすことで、ベントは欠陥の防止、生産速度の向上、そしてメンテナンスコストの削減を実現します。自動車、医療、電子機器、包装など、どのような業界でも、適切なベント戦略を理解し、実装することは、射出成形工程を最適化するために不可欠です。.

適切なベントにより、欠陥が減り、生産がスピードアップし、金型寿命が延びて射出成形の効率が向上し、高品質でコスト効率の高い製造には欠かせないものになります。.

換気は一度だけ設計上考慮すべき事項であり、継続的に注意を払う必要はありません。.間違い

通気口の詰まりを防ぎ、長期間にわたって一貫したパフォーマンスを確保するために、定期的なメンテナンスが必要です。.

適切な換気設計に投資することで、長期的なコスト削減につながります。.真実

ベントにより欠陥が減り、生産効率が向上するため、無駄が最小限に抑えられ、収益性が向上します。.

-

このリンクをたどって、射出成形の複雑さとさまざまな業界での利点をご確認ください。. ↩

-

製造プロセスを最適化できるように、射出成形における生産速度に影響を与える主な要因について学びます。. ↩

-

このリンクを参照して、ベントによって金型の効率が向上し、射出成形プロセスにおける欠陥が防止される仕組みを理解してください。. ↩

-

金型寿命の延長について学ぶことで、長期的にはコストを節約し、生産効率を向上させることができます。. ↩

-

射出成形の効率を理解することで、生産プロセスを最適化し、コストを効果的に削減することができます。. ↩

-

欠陥削減戦略を検討することで、製造における製品の品質と顧客満足度を向上させることができます。. ↩

-

エアトラップの位置を理解することは、効果的なベント設計に不可欠であり、射出成形プロセスの品質と効率を確保します。. ↩

-

通気口を適切にメンテナンスすることは、一貫した製造品質を確保し、製造時に高額なコストがかかる欠陥を防ぐ鍵となります。. ↩

-

通気口の配置を理解することは、効果的な通気設計に不可欠であり、効率的な空気除去と高品質の部品を確保します。. ↩

-

最適なパフォーマンスを得るには、プラスチックごとにカスタマイズされた通気戦略が必要となるため、材料の適合性が効果的な通気の鍵となります。. ↩

-

製造業で高い水準を維持するために不可欠な、欠陥のない生産を保証する戦略を学びます。. ↩

-

競争上の優位性に不可欠な、製造プロセスにおける優れた品質につながるベスト プラクティスを探ります。. ↩

-

従来のベントの仕組みとさまざまな業界での応用について理解するには、このリンクを参照してください。. ↩

-

高精度部品と、航空宇宙や医療などの業界におけるその重要性について学びます。. ↩