カラフルなプラスチック製のおもちゃの車がどうやって動くのか、不思議に思ったことはありませんか?その誕生の裏にある魔法を解き明かしましょう!

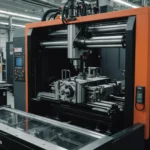

プラスチック製の自動車玩具は、大量生産の効率性、細部の再現精度、そして様々なプラスチック素材への適応性から、射出成形で作られることが多くなっています。この方法により、玩具は高品質を維持しながら、市場の需要に迅速に対応することができます。.

しかし、このプロセスは射出成形だけではありません!それぞれの工程がおもちゃ製造の技術にどのように貢献しているかを見てみましょう。.

射出成形はプラスチック製の自動車おもちゃを製造する唯一の方法です。.間違い

プラスチック製の車のおもちゃは、ブロー成形、押し出し成形、または 3D プリントを使用して作ることもできます。.

射出成形プロセスにおける重要なステップは何ですか?

射出成形は、生のプラスチックを精巧なおもちゃに変える複雑でありながら魅力的なプロセスです。.

射出成形プロセスは、型締め、射出、冷却、そして取り出しという4つの主要なステップで構成されます。これらの段階により、溶融プラスチックからおもちゃの車の部品などのプラスチック部品を効率的かつ正確に製造することができます。各ステップは、最終製品の品質と一貫性を維持する上で重要な役割を果たします。.

クランプ:金型の固定

射出成形プロセス1は、金型の2つの半分をクランプユニットでしっかりと押し付けるクランプから始まります。このステップは、射出成形中に材料が漏れるのを防ぎ、金型の位置合わせを維持するために非常に重要です。適用されるクランプ圧力は、金型のサイズと材料に基づいて慎重に計算する必要があります。

射出成形:金型への充填

クランプが固定されると、溶融プラスチックがノズルから高圧で金型内に注入されます。これは迅速なプロセスで、わずか数秒でキャビティを精密に充填します。複雑なディテールを再現できるため、射出成形はおもちゃの車のボディなど、高い精度が求められる部品の製造に最適です。.

冷却:形状の設定

射出成形後、プラスチックは金型内で冷却・固化する必要があります。冷却時間は使用する材料と部品の厚さによって異なります。この段階でプラスチックはわずかに収縮するため、正確な寸法を確保するには金型設計においてこれを考慮する必要があります。.

排出:完成品の放出

最終工程はエジェクションです。冷却された部品はエジェクションシステムによって金型から押し出されます。成形されたばかりの部品を損傷しないように注意する必要があります。この工程は自動化することで効率を高め、おもちゃの車の大量生産に必要な迅速な生産サイクルを実現できます。.

これらのステップを理解することで、射出成形が玩具製造において好まれる理由を理解することができます。その効率性と、非常に精巧な部品を安定して製造できる能力がその理由です。各工程は品質の向上に貢献するだけでなく、生産速度と費用対効果にも影響を与えます。.

さまざまな材料がこれらのステップにどのように影響するかについて詳しくは、射出成形に適した材料2。

射出成形には 4 つの主要なステップが含まれます。.真実

このプロセスには、クランプ、射出、冷却、および排出が含まれます。.

クランプは金型の位置合わせに影響しません。.間違い

クランプにより金型の位置が維持され、漏れが防止されます。.

玩具製造に射出成形が好まれるのはなぜですか?

なぜ射出成形が玩具製造の主流となっているのでしょうか?そのメリットを探ってみましょう。.

射出成形は、高精度で材料の多様性を備え、玩具を効率的に生産し、多様な市場ニーズに効果的に応えることができるため、玩具製造に好まれています。.

大量生産における効率

玩具製造において射出成形が好まれる主な理由の一つは、効率的な大量生産を可能にすることです。このプロセスにより、メーカーは大量の玩具を迅速に生産することができ、品質を損なうことなく市場の需要を満たすことができます。他の方法とは異なり、射出成形では数千個もの同一の玩具を最小限のばらつきで大量生産できるため、ブランドの一貫性と顧客満足度の維持に不可欠です。.

精密で詳細な複製

射出成形の精度は比類がありません。この技術は複雑な形状や精巧なディテールを正確に再現できるため、特別なデザインや部品を必要とする玩具に最適です。この工程で使用される金型は厳密な仕様に基づいて製作されるため、各作品は意図されたデザインを完璧に再現します。このレベルのディテールは、アクションフィギュアやモデルカーなどの玩具において特に重要であり、美的感覚が消費者の関心を大きく左右します。.

材料の多様性

射出成形は、材料の適応性に優れています。強度、柔軟性、耐衝撃性など、それぞれ独自の特性を持つ幅広いプラスチック材料を活用できます。この汎用性により、メーカーは、激しい遊びに耐える耐久性が求められる場合も、安全性を考慮した柔らかさと柔軟性が求められる場合も、玩具の性能要件に最適な材料を選択できます。.

たとえば、頻繁な取り扱いや屋外での遊びなどの悪条件に耐える必要がある玩具を製造する場合には適切なプラスチック3 を

他の方法との比較分析

射出成形は非常に好まれていますが、ブロー成形や押出成形といった代替方法も玩具製造において重要な役割を果たしています。ブロー成形は人形の頭やプラスチックボールなどの中空部品の製造に適しており、押出成形は線路や建築セットの部品など、連続したプラスチック部品の製造に適しています。.

さらに、玩具製造における3Dプリンティング4は、従来の方法にはない柔軟性を提供し、試作やカスタム玩具の設計に有用な方法として台頭しています。しかしながら、大量生産においては、射出成形のスピードとコスト効率にはまだ及ばないのが現状です。

結論として、代替手段は存在しますが、精密なディテールと多様な材料オプションを備えた高品質のおもちゃを効率的に生産できるため、射出成形が依然として好ましい方法です。.

射出成形は効率的な大量生産をサポートします。.真実

射出成形により、何千個もの同一のおもちゃを素早く生産できます。.

おもちゃの場合、3D プリントは射出成形よりも高速です。.間違い

3D プリントは大量生産の場合、射出成形よりも時間がかかり、コスト効率も悪くなります。.

代替方法は射出成形と比べてどうですか?

射出成形はプラスチック製の自動車玩具を製造するための一般的な技術ですが、他の方法と比べるとどうでしょうか?

ブロー成形、押し出し成形、3Dプリントといった代替方法は、玩具製造の具体的なニーズに応じて、射出成形に比べて明確な利点と限界があります。これらの方法は、生産速度、材料の適応性、設計の柔軟性といった点で異なります。.

製造技術の比較

製造技術5 を評価する際には、各方法がどのように機能し、どのような独自の利点をもたらすかを理解することが重要です。

1. ブロー成形:

ブロー成形は、特に中空部品の製造に適しています。この技術では、加熱したプラスチックを金型のキャビティに注入して膨らませるため、ペットボトルや中空のおもちゃの車体などの製品に最適です。射出成形ほどの高精度は得られないかもしれませんが、ブロー成形は軽量で構造的に堅牢な部品の製造に優れています。

2. 押出成形:

押出成形は、パイプやおもちゃの車のトラックなどの連続した形状を作るのに一般的に用いられます。この工程では、溶融したプラスチックを金型に押し込み、所望の断面形状を形成します。複雑なデザインには適していませんが、押出成形は、均一で長い部品を一貫した品質で効率的に製造できます。

3. 3Dプリンティング:

3Dプリンティングは、設計の汎用性と少量生産におけるカスタマイズ製品の生産能力において際立っています。従来の方法とは異なり、3Dプリンティングでは専用の金型を必要とせず、複雑な形状を成形できます。しかし、射出成形に比べて大量生産には一般的に時間がかかり、コストも高くなります。

長所と短所を比較検討する

それぞれの方法の長所と短所を視覚的に表すには、次の表をご覧ください。

| 方法 | 利点 | 制限事項 |

|---|---|---|

| 射出成形 | 迅速な大量生産、正確なディテール、材料の適応性 | 初期コストが高く、小ロット生産には適さない |

| ブロー成形 | 中空部品に最適。特定の形状に効果的。 | 設計の複雑さが限られており、精度が低い |

| 押し出し | 長く均一な部品に適しており、品質が一定です | 複雑なデザインには適していません。材料の使用が制限されています。 |

| 3D プリント | カスタマイズ、複雑な形状も可能 | 生産時間が遅く、大量生産の場合はコストが高くなる |

適切な方法の選択

これらの方法の選択は、生産規模、設計要件、コスト制約など、いくつかの要因によって決まります。例えば、メーカーが複雑なディテールを持つ玩具を大量に、かつ迅速に生産する必要がある場合、射出成形は依然として最適なソリューションです。しかし、少量生産や特殊なデザインの場合は、3Dプリントの方が適しているかもしれません。.

結論として、効率性と精度の点から射出成形が好まれることが多いですが、玩具製造の特定のニーズに応じて、ブロー成形、押し出し成形、3D プリントなどの代替方法も貴重な選択肢となります。.

ブロー成形により中空部品を効率よく作り出します。.真実

ブロー成形はプラスチックを金型に膨らませるもので、中空のアイテムに最適です。.

大量生産の場合、3D プリントは射出成形よりも高速です。.間違い

3D プリントは大規模生産には時間がかかり、コストも高くなります。.

射出成形玩具に最適な材料は何ですか?

射出成形玩具に適切な材料を選択すると、耐久性、安全性、遊びやすさが保証されます。.

ポリプロピレン( PP )、アクリロニトリルブタジエンスチレン( ABS )、ポリエチレン( PE )は、耐久性、安全性、そしてコスト効率に優れているため、射出成形玩具に最適です。それぞれが玩具の性能と寿命を向上させる独自の特性を備えているため、玩具製造において人気のある選択肢となっています。

材料の特性を理解する

射出成形玩具の材料を選択する際には、最終製品が安全性と機能基準を満たすことを保証するために、いくつかの重要な特性を考慮する必要があります。これには、耐久性、柔軟性、色持ち、耐摩耗性などが含まれます。以下は、最も一般的に使用される材料です。

ポリプロピレン( PP )

ポリプロピレンは、優れた耐薬品性で知られる非常に汎用性の高いプラスチックで、おもちゃが遊んでいる間も安全で無毒であることを保証します。柔軟性と弾力性があるため、頻繁に扱ったり曲げたりする必要がある部品に適しています。.

アクリロニトリルブタジエンスチレン( ABS )

ABSは製のおもちゃは精巧なおもちゃのデザインに最適です6。また、色の保持性も高く、おもちゃが長期間鮮やかな色を保ちます。

ポリエチレン( PE )

ポリエチレンは、比較的低コストでありながら優れた強度を備えています。柔らかな感触でありながら耐久性も求められる玩具によく使用されています。PEは汎用性が高く、柔軟な部品から固体形状まで、幅広い用途に使用できます。

物質的な利益の比較

以下の表は、射出成形に使用される各材料の主な利点を比較したものです。

| 材料 | 耐久性 | 柔軟性 | 費用対効果 | 色の保持 |

|---|---|---|---|---|

| PP | 高い | 素晴らしい | 適度 | 良い |

| ABS | 素晴らしい | 適度 | 高い | 素晴らしい |

| PE | 良い | 素晴らしい | 高い | 適度 |

材料選択における考慮事項

メーカーは素材を選ぶ際に、対象年齢、製造する玩具の種類、特定の安全基準といった要素を考慮する必要があります。例えば、幼児向けの玩具を製造する場合無毒の素材7を

これらの素材の微妙な違いを理解することで、メーカーは美観と機能の要件を満たすだけでなく、子供の手にとって安全で長持ちするおもちゃを作ることができます。.

ポリプロピレンは玩具には無毒です。.真実

ポリプロピレンは優れた耐薬品性を備えており、玩具の安全性を確保します。.

ABS は射出成形玩具としては耐久性に欠けます。.間違い

ABS は強度と耐衝撃性に優れていることで知られており、おもちゃに最適です。.

結論

射出成形は高品質な玩具の製造において極めて重要な役割を果たします。その複雑な仕組みを理解することで、そこに込められた職人技への感謝の気持ちが深まります。.

-

クランプによって精度が確保され、材料の漏れが防止される仕組みを学びます。クランプ装置は、射出圧力によって閉じた金型にプラスチックが引き込まれたときに発生する圧力に対抗して、金型を閉じた状態に保ちます。. ↩

-

材料が効率とディテールの再現に及ぼす影響をご覧ください。ABS樹脂をお試しください。ABS樹脂は、実に様々な用途に使用できます。価格も手頃で、強度も比較的高く、見た目も美しく、細かい作業でも扱いやすいというメリットがあります。 ↩

-

様々なプラスチックがおもちゃの耐久性と安全性にどのような影響を与えるかを見てみましょう。: プラスチック製おもちゃのデザインにおいて、安全性は最優先事項です。割れたりひび割れたりしない、無毒のポリマーを選びましょう。. ↩

-

革新的な玩具デザインにおける3Dプリントの役割について学びましょう。玩具業界で最も広く使用されている3Dプリントは、SLA方式の3Dプリンターです。この技術は、感光性樹脂を原料とし、… ↩

-

各種製造方法の詳細な比較をご覧ください。:ブロー成形は、熱可塑性材料から中空製品を作ります。技術者はプラスチックチューブを加熱・膨張させることで、プリフォーム(パリソン)を作成します。プリフォームは… ↩

-

ABS が耐久性のある精巧なおもちゃを作るのに理想的な理由をご覧ください。: ABS プラスチックは、耐久性、安全性、衛生的な特性が融合しているため、おもちゃの製造に最適な選択肢として際立っています。. ↩

-

子ども用おもちゃの製造に安全な素材の選択肢について学びましょう。: 毒性のない赤ちゃん用おもちゃを購入するときは、天然木のおもちゃ、柔らかい布やオーガニックのぬいぐるみのおもちゃ、天然ゴムのおもちゃ、… で仕上げられたアイテムに注目する必要があります。 ↩