プラスチックの射出成形は、近代的な製造の基礎であり、高精度と効率で複雑なプラスチック部品の生産を可能にします。このプロセスの中心にあるのは、射出成形機であり、その容量は生産できる部品のサイズ、複雑さ、および体積を決定します。これらのマシンの能力を理解することは、メーカーがニーズに合った適切な機器を選択するために重要です。射出成形機の容量1の複雑さを掘り下げ、その定義、分類、アプリケーション、および技術的な詳細を調査します。あなたがベテランの専門家であろうと、この分野の新しいものであろうと、この包括的なガイドは、射出成形技術に関する情報に基づいた決定を下すための知識を備えています。

射出成形機の容量は大きく異なり、通常はクランプ力2 (10〜2,200トン)とショットサイズ3 (数グラムから10,800グラム以上)で測定され、生産できる部品のサイズと量を決定します。

生産を最適化し、一部の品質を確保するためには、機械の容量を理解することが不可欠です。さまざまなマシンの種類と材料が容量とアプリケーションにどのように影響するかを探るために、深く掘り下げます。

射出成形は、大量のプラスチック部品生産のための最も費用対効果の高いプロセスです。真実

自動化が高く、複雑な部品を迅速に生成する能力により、射出成形は大規模な生産ランでパートあたりのコストを大幅に削減します。

すべてのプラスチック材料は、任意の射出成形機を使用して処理できます。間違い

さまざまな材料には、温度や圧力などの特定の処理要件があり、特殊なマシンや構成が必要になる場合があります。

プラスチック射出成形機の容量は何ですか?

プラスチック射出成形機の容量は、主に2つの重要なパラメーターで定義されます:クランプ力とショットサイズ。

-

クランプ力4 :これは、注入プロセス中に金型を閉じたままにするために機械によって適用される力です。トンで測定すると、使用できる金型の最大サイズを決定します。より高いクランプ力により、より大きな金型、そしてその結果、より大きな部分が可能になります。

-

ショットサイズ:注入容量5。これは、1つのサイクルで金型に注入できるプラスチックの最大量を指します。通常、オンスまたは立方センチメートルで測定されます(グラムでは時々)、生成できる部品の体積と重量に影響します。

これらの2つの要因は、さまざまなサイズと複雑さの一部を生成するマシンの能力を定義します。たとえば、100トンのクランプ力と10オンスのショットサイズを備えたマシンは、小規模から中サイズの部品に適している場合がありますが、500トンと50オンスのマシンはより大きなコンポーネントを処理できます。

射出成形機の分類

射出成形機は、容量と駆動システムに基づいて分類できます。

-

容量によって:

-

小型機:通常、最大100トンのクランプ力があり、キャップ、閉鎖、医療機器などの小さな部品を生産するために使用されます。

-

中型マシン:100〜500トンの範囲で、自動車コンポーネントや消費財などの中規模の部品に適しています。

-

大型機械:500トンを超えるクランプ力があり、アプライアンスハウジングや産業コンポーネントなどの大きな部品に使用されています。

-

-

ドライブシステムによって:

-

油圧マシン6 :油圧ポンプを使用して、クランプ力と噴射圧力を生成します。それらは堅牢で、高強度のアプリケーションに適していますが、エネルギー集約型である可能性があります。

-

電気機械7 :すべての動きに電気モーターを利用して、より高い精度、エネルギー効率、より速いサイクル時間を提供します。クリーンルームの環境や精密な成形に最適です。

-

ハイブリッドマシン:油圧システムと電気システムを組み合わせてパフォーマンスとエネルギー効率のバランスを取り、さまざまなアプリケーションに汎用性を提供します。

これらの分類を理解することで、メーカーは特定の生産ニーズに合った適切なマシンを選択することができます。

油圧マシンは、電気機よりもエネルギー効率が高くなっています。間違い

電気機械は、一般に、正確な制御とアイドル時間中のエネルギー消費の減少により、エネルギー効率が高くなります。

機械容量は、生成できる部品のサイズと複雑さに直接影響します。真実

より大きなクランプ力とショットサイズにより、より大きくて複雑な部品の生産が可能になります。

射出成形機の典型的な応用は何ですか?

射出成形は、幅広い産業で利用されており、それぞれが機械容量にユニークな要件を備えています。

射出成形は、自動車、包装、消費財、および医療産業で使用され、マシン容量は部品サイズ、複雑さ、生産量に合わせて調整されています。

| 業界 | 典型的なマシン容量 | 注意事項 |

|---|---|---|

| 自動車 | 中から大きい(100〜200トン) | ダッシュボードやバンパーなどの部品用 |

| 包装 | 小〜medium(10-500トン) | キャップとコンテナ用の高速生産 |

| 消費財 | 小さいから大きい(10〜1,000トン) | パーツサイズとボリュームによって異なります |

| 医療機器 | 小〜medium(10〜100トン) | 精度と清潔さは重要です |

自動車産業

ダッシュボード、バンパー、インテリアコンポーネントなどの部品を生産します。多くの場合、大きな型に収容され、部品強度を確保するために、高いクランプ力を備えた中程度から大型の機械が必要です。

包装産業

キャップ、コンテナ、閉鎖などのアイテムを製造しています。通常、中小マシンが使用され、高速生産と精度に焦点を当てています。

消費財

おもちゃ、家庭用品、電子ハウジングなどの製品が含まれています。マシン容量は、部品サイズと生産量によって異なります。

医療機器

しばしばクリーンルームの設定で、しばしば耐容状を備えた小さな正確な部品を生成するマシンが必要です。電気機械は、精度と清潔さに合わせて好まれます。

たとえば、自動車ダッシュボードを生産する企業は、大きなショットサイズの500トンのマシンを使用する場合がありますが、医療機器メーカーはシリンジコンポーネント用の50トンの電気機械を選択する場合があります。

射出成形は、大量生産にのみ適しています。間違い

大量に最適ですが、特にアルミニウムなどの費用対効果の高い金型材料を使用して、中容量のランニングにも射出成形を使用できます。

機械容量は、生産効率を決定する唯一の要因です。間違い

サイクル時間、材料の選択、金型の設計などの他の要因も、効率に大きな影響を与えます。

他のプロセスと比較した射出成形の長所と短所は何ですか?

射出成形は、他の製造プロセスよりもいくつかの利点を提供しますが、制限もあります。

射出成形は、複雑な部品の大量生産に優れていますが、3D印刷やCNC加工などのプロセスと比較して、初期コストが高く、リード時間が長くなります。

長所

-

複雑なジオメトリ:複雑なデザインと厳しい許容範囲を備えた部品を作成できます。

- 自動化:高度に自動化されたプロセスは、人件費を削減し、一貫性を高めます。

短所

-

材料の制限:すべての材料が適切であるわけではなく、一部の材料が特殊な機械を必要とするものもあります。

-

欠陥:パラメーターが最適化されていない場合、ワーピング、シンクマーク、フラッシュなどの欠陥の可能性。

3DプリントまたはCNCの機械加工と比較して、射出成形は大規模な生産には費用対効果が高くなりますが、プロトタイピングや小さな実行では柔軟性が低くなります。

射出成形は、3D印刷よりも強い許容範囲の部品を生成できます。真実

射出成形は、ほとんどの3D印刷方法よりも優れた、1000分の1インチのタイトな許容範囲を実現します。

射出成形は、プラスチックパーツの生産に常に最適です。間違い

低容積または高度にカスタマイズされた部品の場合、CNC加工や3D印刷などの方法がより適切な場合があります。

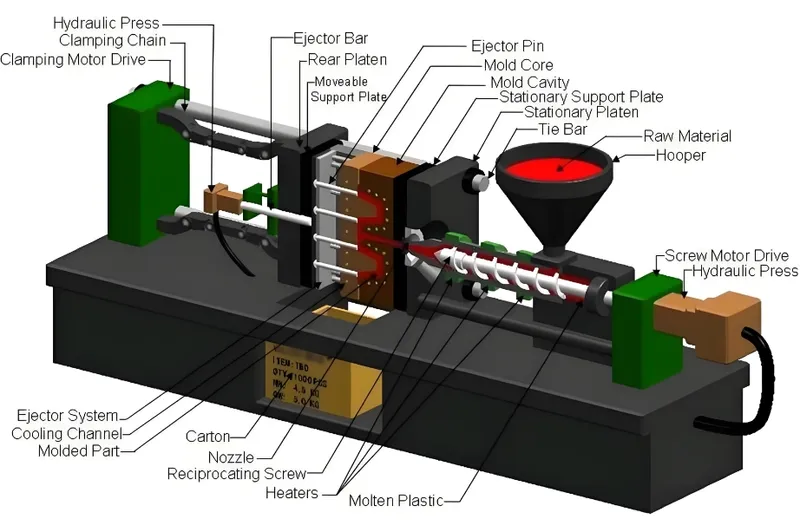

射出成形プロセスの完全なワークフローは何ですか?

射出成形プロセスは、それぞれが正確な制御を必要とするいくつかの重要なステップで構成されています。

射出成形プロセスには、クランプ、噴射、冷却、および排出が含まれ、各ステップが部品の品質を確保するために重要です。

クランピング

カビは閉じられ、注射圧力に耐えるのに十分な力で固定されており、プロセス中に開くのを防ぎます。

注射

プラスチックペレットを溶かし、高圧下でカビの空洞に注入します。重要なパラメーターには、注入速度、圧力、温度が含まれます。

冷却

プラスチックは、材料内で冷却され固められ、材料、厚さ、金型の設計に応じて冷却時間があります。

排出

カビが開き、固化部分はピンを使用して排出され、変形を避けるために完全な固化が必要です。

各ステップでの正確な制御により品質が保証されます。EG、不十分なクランプ力はフラッシュを引き起こす可能性がありますが、不適切な冷却は反りにつながる可能性があります。

冷却時間は、射出成形サイクルの最も長い部分です。真実

通常、冷却はサイクル時間の大部分、特に厚い部品の大部分を占めています。

すべての射出成形機のサイクル時間は同じです。間違い

サイクル時間は、機械のサイズ、一部の複雑さ、および使用される材料によって異なります。

異なる材料は機械容量にどのように影響しますか?

材料の選択は、射出成形プロセスと機械容量の要件に大きな影響を与えます。

ポリプロピレン(PP)、ポリエチレン(PE)、ポリスチレン(PS)、ABSなどの材料が一般的に使用されており、それぞれが機械の選択に影響を与える独自の処理ニーズを備えています。

| 材質の種類 | 融解温度 | 注意事項 |

|---|---|---|

| ポリプロピレン(PP) | 〜160-170°C | 低密度、化学耐性 |

| ポリエチレン(PE) | 〜120-130°C | 汎用性、パッケージに使用されます |

| ポリスチレン(PS) | 〜240°C | リジッド、使い捨てアイテムに使用されます |

| ABS | 〜220°C | 丈夫で耐衝撃性 |

物質的な影響

- 融解温度:ポリカーボネート(〜260°C)などの高融点材料には、加熱能力が強化された機械が必要です。

-

粘度:PVCのような高粘度材料は、より高い噴射圧力を必要とし、ドライブシステムの選択に影響します。

-

収縮:材料は、冷却、部分寸法の影響、カビの設計に影響を与えると、さまざまに縮小します。

たとえば、ABSは中程度の容量が必要になる場合がありますが、PVCにはより高い圧力能力が必要です。

すべての熱可塑性物質は、同じマシン設定を使用して処理できます。間違い

各材料には、温度や圧力などの特定のパラメーターが必要です。

材料密度は、ショットサイズの計算に影響します。真実

ショットサイズは、正しい量が注入されるように、体積と密度に基づいて計算されます。

射出成形の重要な設計上の考慮事項は何ですか?

射出成形用の部品の設計には、製造可能性と品質を確保するための特定のガイドラインが必要です。

重要な考慮事項には、均一な壁の厚さ、ドラフト角度、アンダーカットの回避、および欠陥を防ぐための適切なゲート配置が含まれます。

デザインチェックリスト

-

均一な壁の厚さ:厚さ1〜3 mmの厚さを維持して、反りと沈み跡を防ぎます。

-

ドラフト角度:簡単に排出できるように1〜2度の角度を含めます。

-

アンダーカットを避ける:アンダーカットなしでデザインするか、スライドなどの金型機能を使用してください。

-

リブの設計:厚さを上げることなく、rib骨を強度に使用します。

-

ゲートの場所:充填ラインと最小限の溶接ラインのゲート配置を最適化します。

-

材料の選択:材料を部品機能と機械機能に合わせます。

これらのガイドラインは、欠陥を最小限に抑え、生産効率を高めます。

均一な壁の厚さは、欠陥を防ぐために重要です。真実

一貫性のない厚さは、不均一な冷却と欠陥を引き起こす可能性があります。

ドラフト角度は、射出成形では不要です。間違い

ドラフト角度は、簡単な部分を簡単に排出するために不可欠です。

射出成形が適切なプロセスであるかどうかを判断する方法は?

これらの基準を検討して、射出成形がニーズに合っているかどうかを判断してください。

射出成形は、大量の複雑な部品に最適ですが、低容量やプロトタイピングのニーズに合わない場合があります。

プロセス選択の意思決定

-

生産量:大量(数千から数百万)は、射出成形を好みます。

-

部分的な複雑さ:緊密な許容範囲を備えた複雑な幾何学は適切に適しています。

-

材料の要件:材料が互換性があることを確認してください(熱可塑性科学またはサーモセット)。

-

初期投資:金型コストの手頃な価格を評価します。

-

リードタイム:金型開発時間を考慮します。

たとえば、100,000の電子ハウジングの生産は、射出成形の効率から利益を得ています。

射出成形は、プロトタイピングに適しています。間違い

金型コストが高くなると、3D印刷と比較してプロトタイピングの経済性が低下します。

射出成形は、熱塑性と熱硬質の両方を処理できます。真実

特殊なマシンは熱硬化節を処理できますが、熱可塑性科学はより一般的です。

射出成形は、より広範な製造生態系と統合されます。

関連技術には、プラスチック樹脂の生産、金型設計、アセンブリ、仕上げ、品質管理が含まれます。

上流のプロセス

-

プラスチック樹脂生産:石油化学またはバイオベースのソースから生ペレットの作成。

-

カビの設計と製造:CNC、EDM、または添加剤の製造を介した精度のカビ製造。

ダウンストリームプロセス

-

アセンブリ:成形部品と他のコンポーネントを組み合わせます。

-

仕上げ:美学や機能のための塗装、メッキ、またはテクスチャリング。

-

品質管理:欠陥と仕様のための部品の検査。

この全体的なビューは、生産チェーンを最適化します。

結論

クランプ力とショットサイズによって定義されるプラスチック射出成形機の容量は、アプリケーション全体の適合性にとって重要です。小さな医療部品から大規模な自動車部品まで、適切な容量により、効率的で高品質の生産が保証されます。分類、アプリケーション、および技術的な詳細を理解することにより、メーカーは機器を生産目標に合わせることができます。このガイドは、製品の設計であろうとスケーリング操作など、射出成形技術をナビゲートするための貴重な洞察を提供します。

表1:射出成形機の種類の比較

| マシンタイプ | クランプ力範囲 | エネルギー効率 | 精度 | 代表的な用途 |

|---|---|---|---|---|

| 油圧 | 10 - 2,200トン | 適度 | 良い | 自動車、産業 |

| 電気 | 10〜500トン | 高い | 素晴らしい | 医療、電子機器 |

| ハイブリッド | 10〜1,000トン | 高い | とても良い | 消費財、包装 |

-

射出成形機の容量を理解することは、生産を最適化し、品質を確保するために不可欠です。詳細な洞察については、このリンクを調べてください。 ↩

-

クランプ力は、射出成形において重要です。このリソースを探索することにより、生産の品質と効率にどのように影響するかを学びます。 ↩

-

ショットサイズは、生成された部品の量と品質に直接影響します。射出成形プロセスにおけるその重要性についてさらに発見してください。 ↩

-

クランプ力を理解することは、金型設計を最適化し、射出成形プロセスの品質を確保するために重要です。 ↩

-

注入能力について学ぶことで、製造要件に最適なマシンを選択する際に導くことができます。 ↩

-

射出成形における油圧機械の利点を発見してください。これにより、生産ニーズの情報に基づいた意思決定を行うことができます。 ↩

-

電気機械が成形プロセスの効率と精度を高める方法を学びます。これは、最新の製造に重要です。 ↩

-

このリンクを調べて、大量生産が効率を高め、製造のコストを削減する方法を理解してください。 ↩

-

射出成形における材料の汎用性が、革新的な製品の設計とアプリケーションにつながる方法を発見してください。 ↩

-

射出成形における初期コストの高い意味と、それらが生産の決定にどのように影響するかについて学びます。 ↩