リブのような単純なものがどのようにして全体のデザインを変えることができるのか疑問に思ったことはありますか?

プラスチックリブは、構造的なサポートを提供し、反りを軽減し、より薄い壁を可能にすることで射出成形設計を強化し、その結果、安定性、材料効率、性能が向上し、生産コストが削減されます。

私のキャリアの中でプラスチックリブの概念に初めて出会ったときのことを覚えています。それはまるで、すべてをうまく機能させる秘密の材料を発見したかのようでした。これらのリブは、構造の完全性を強化するだけでなく、より薄く、より軽い設計の革新も可能にします。強度を維持しながら材料の使用量を削減することへの影響を理解する旅は、私のデザインゲームの新しいレベルのロックを解除するように感じました。それでは、これらの控えめなコンポーネントが射出成形へのアプローチにどのような変革をもたらすのかを詳しく見ていきましょう。

プラスチックリブは射出成形部品の反りを軽減します。真実

リブは構造的なサポートを提供し、冷却中の変形を最小限に抑えます。

プラスチックリブを使用すると、成形時の製造コストが高くなります。間違い

リブにより材料効率が向上し、通常全体のコストが削減されます。

射出成形におけるプラスチックリブとは何ですか?

射出成形部品がどのようにして軽さと強度を両立させているのか不思議に思ったことはありませんか?その秘密は、かさばらずに強度を高める縁の下の力持ちであるプラスチック製リブの賢いデザインにあります。

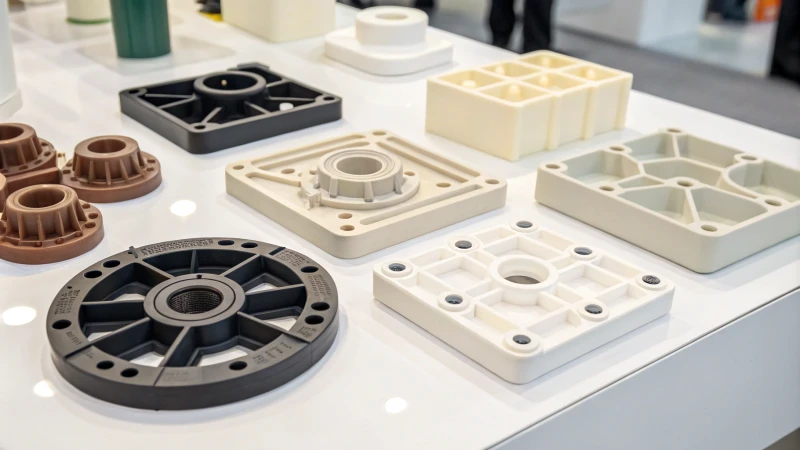

射出成形のプラスチックリブは垂直構造であり、部品の強度と剛性を高め、材料の使用量を削減し、構造の完全性を向上させ、反りを最小限に抑え、耐荷重能力を高めます。

プラスチックリブの役割

私が初めて射出成形の世界に足を踏み入れたときのことを覚えています。それはテクニックと用語の迷路でした。しかしすぐに、この小さいけれど強力なプラスチック製のリブの重要性に気づきました。これらは超高層ビルの支持梁のようなもので、重量を追加することなく必要な強度を提供します。成形部品内のこれらの垂直構造は、特に耐久性と費用対効果のバランスをとろうとしている場合に、大きな違いをもたらします。

構造的完全性の向上

私の初期のプロジェクトを振り返ると、画面上では完璧に見えたパーツが実際には薄っぺらいものになってしまったことが数え切れないほどあります。そこでプラスチック製のリブが役に立ちました。これらのリブを戦略的に配置することで、素材に過度の負荷をかけることなく剛性を高めることができました。これにより、コストが抑えられただけでなく、反りや重量増加などの厄介な問題も防ぐことができました。これは軽量の橋を建設するようなものです。交通を支えるのに十分な強度はありますが、自重で崩壊するほど重くはありません。

| リブ設計の考慮事項 | 説明 |

|---|---|

| 身長 | ヒケを避けるため、壁厚の 3 倍を超えないようにしてください。 |

| 厚さ | 強度を維持するには、肉厚の 0.5 ~ 0.7 倍が理想的です。 |

| 抜き勾配角度 | 型からの取り外しが容易になります (通常 0.5 ~ 1 度)。 |

リブ設計のベストプラクティス

成功と失敗の両方から、私はリブの設計に関していくつかの貴重な教訓を学びました。ヒケやウェルドラインなどの欠陥を回避するには、適切な配置とサイズ設定が最も重要です。これを無視した結果、大量の不合格が発生し、コストがかさむプロジェクトがあったことを覚えています。ここで、リブの高さ1が表面の欠陥を防ぐために適切であること、および内部応力を避けるためにリブの厚さが一定であることを確認します。

潜在的な落とし穴

しかし、たとえ最善の意図があったとしても、間違いが起こる可能性はあります。リブが大きすぎるとヒケやその他の欠陥が発生する可能性があり、これは見た目に悪夢をもたらすだけでなく、パーツを弱体化させます。リブの寸法と全体的なデザインのニーズのバランスをとることが重要であり、これは私が試行錯誤を通じて理解するようになりました。

リブ設計についてより詳細な洞察を得るには、さまざまなケーススタディや現場での実際のアプリケーションを調査することが有益です。専門家の意見から学ぶ2 は、さまざまな製品のリブ構造を最適化するためのヒントを提供するため、私にとって役立ちました。

プラスチックリブのこれらの側面を理解することで、Jacky のような設計者は、製品の耐久性とパフォーマンスを向上させる情報に基づいた意思決定を行うことができるようになります。

プラスチックリブにより、余分な材料を使用せずに部品の剛性が向上します。真実

リブはサポートを提供することで剛性を高め、素材の使用を減らします。

リブの高さは壁厚の 3 倍を超える必要があります。間違い

この高さを超えるとヒケなどの欠陥が発生する可能性があります。

肉厚を増やす代わりにリブを使用するのはなぜですか?

製品設計において、単に壁を厚くするのではなく、なぜリブが主な選択肢となるのか疑問に思ったことはありますか?重要なのは、強度と材料の節約を適切に組み合わせ、厄介な成形欠陥を防ぐことです。

強度を高め、反りを防止し、材料使用量を削減し、コストを削減し、成形性を向上させるために、プラスチック設計では厚い壁よりもリブが好まれます。

構造の完全性を理解する

設計の初期の頃、部品を重くしたり高価にしたりせずに強度を高める方法を模索していたのを思い出します。まるでパズルを解いているようでした!そのとき私はリブの魅力に気づきました。これらの小さな補強は、反りや恐ろしいヒケなど、壁を厚くすることで生じる面倒な作業をせずに、コンポーネントに強度の面で必要なさらなる力を与えます。リブを使用すると、応力を均等に分散できることがわかり、デザインの品質が大きく変わりました。

材料効率と費用対効果

私が苦労して学んだ教訓の 1 つは、注意しないと材料費が高騰する可能性があるということです。リブを使用することでコストを抑えることができました。壁を厚くすると、より多くの材料と時間を消費するだけであり、一銭量産環境3 リブの効率化により、必要な強度を確保しながら使用する材料の量が減ります。それは双方にとって有利です!

欠陥の防止と成形性の向上

私は以前、反りなどの欠陥を引き起こす冷却の不一致に悩まされていました。壁が厚いとさらに悪化しました。しかしその後、私は肋骨に目を向けました、そしてそれは電球の瞬間のように感じました。リブは均一な肉厚を維持するのに役立ち、成形品全体で均一な冷却を保証します。これにより、私のプロジェクトの成形性が大幅に向上し、欠陥率が減少しました。信じてください、高品質の部品が欠陥なく完成するのを見るのは、信じられないほど満足です。

表: リブと肉厚増加の比較

| 側面 | リブ | 肉厚の増加 |

|---|---|---|

| 素材の使用法 | より低い | より高い |

| 構造強度 | 強化された | 侵害される可能性がある |

| 欠陥リスク | 減少 | 増加した |

| 生産時間 | 短い | 冷却により長くなる |

| 料金 | より経済的 | より高価な |

これらの要素を理解することは、パフォーマンス、コスト、製造性に関して設計を最適化する上で非常に重要です。リブを使用するか肉厚を増やすかの決定は、多くの場合、特定の用途4 。情報に基づいた選択を行うことで、デザインが改善されただけでなく、新しい課題に取り組む際に自信が持てるようになりました。

リブにより、厚い壁の構造的完全性が向上します。真実

リブは応力を均等に分散し、反りのリスクを与えることなく強度を高めます。

壁が厚いと、リブよりもコスト効率が高くなります。間違い

リブは使用する材料が少なくなり、冷却時間が短縮され、コストが削減されます。

射出成形におけるリブ設計のベストプラクティスは何ですか?

私が射出成形のリブ設計に初めて取り組んだときのこと、そしてこれらの技術を習得することがいかに大きな変革をもたらしたかを覚えています。正しいやり方を見てみましょう!

射出成形におけるリブ設計のベスト プラクティスには、リブの厚さ、高さ、抜き勾配の最適化、および反りを防止して構造の完全性を高めるための適切な間隔と方向が含まれます。

リブの厚さを理解する

リブの厚さを適切に設定することがいかに重要であるかは、どれだけ強調しても足りません。リブの厚さはデザインの根幹のようなものです。理想的には、リブの厚さを壁の厚さの 50 ~ 70% にする必要があります。やりすぎると、迷惑なヒケやその他の欠陥、一日を台無しにしてしまう可能性があります。

テーブルの例:

| 肉厚(mm) | 推奨リブ厚さ(mm) |

|---|---|

| 2.0 | 1.0 – 1.4 |

| 3.0 | 1.5 – 2.1 |

リブ高さに関する考慮事項

リブの高さもパズルのもう 1 つのピースです。デザインを作成するのに悪夢を与えることなく、剛性を追加します。応力集中を避けるため肉厚の 3 倍以下にしてください。信じてください、あまりにも高すぎると、価値以上に頭痛の種を引き起こす可能性があります。

抜き勾配の角度と間隔

抜き勾配は、部品を金型から簡単に取り出すための強い味方です。 0.5°~1°の緩やかな抜き勾配を推奨します。間隔については、個人のスペースのようなものだと考えてください。スムーズな冷却と流れを確保するには、リブは壁の厚さの少なくとも 2 倍離す必要があります。

リブの方向と位置合わせ

リブを材料の流れの方向に揃えることで、強度と安定性に大きな違いが生まれます。流れに逆らうのではなく、流れに乗ってボートを漕ぐようなものです。この方向により、充填の問題が大幅に軽減され、剛性が向上します。

リブ設計チェックリスト:

- リブの厚さを壁の厚さの 50 ~ 70% に維持します。

- リブの高さは壁厚の 3 倍以下に制限してください。

- 0.5° ~ 1° の抜き勾配を適用します。

- リブの間隔は壁の厚さの少なくとも 2 倍以上にします。

- リブを材料の流れ方向に合わせて最適なサポートを実現します。

これらの実践を採用すると、反りなどの問題が軽減されるだけでなく、射出成形部品の耐久性と機能性も向上します。製品のパフォーマンスを次のレベルに引き上げるために、設計戦略7遠慮なく検討してください

リブの厚さは壁の厚さの 50 ~ 70% である必要があります。真実

この範囲であれば、射出成形におけるヒケなどの欠陥を防止できます。

リブの高さは壁厚の 3 倍を超える場合があります。間違い

この制限を超えると、応力集中の問題が発生します。

プラスチックリブは材料の流れと冷却にどのような影響を与えますか?

プラスチック部品のこれらの小さなディテールがどのように大きな違いを生むのか疑問に思ったことはありますか?私と一緒にプラスチックリブの世界に飛び込みましょう!

プラスチックリブは構造の完全性を強化し、射出成形における材料の流れをガイドし、冷却と効率に影響を与えます。均一な充填を保証し、冷却速度に影響を与え、サイクル タイムと部品の品質を最適化します。

マテリアルフローにおけるプラスチックリブの役割

射出成形でプラスチックリブの概念に初めて出会ったときのことを覚えています。それは、ガジェットの筐体をデザインしなければならないプロジェクトの最中でした。リブはデザインにおける縁の下の力持ちのようなもので、それほど重くなくても強度を高めてくれるということを学びました。適切に配置すると、オーケストラを指揮するマエストロのように溶けたプラスチックを導き、隅々まで確実に満たします。

- 流れの方向:適切に配置されたリブが金型キャビティ8、気泡や不完全な充填などの問題を防ぐことができるかは驚くべきことです。これは、樹脂がズームできるように完璧なレース トラックをセットアップするようなものだと考えてください。

- 流量:リブは樹脂の移動速度も決定し、貴重なサイクル タイムを数秒短縮し、生産効率を高めます。それは、楽に巡航できる完璧なギアシフトを見つけるようなものです。

冷却速度への影響

リブは流れをガイドするだけではありません。また、冷却においても重要な役割を果たします。これは、セーターの厚さが異なると、暖かさの感じ方が変わるのと似ています。

- 熱伝達:厚い部分を考慮しておらず、反りを引き起こしたことがあります。これは忍耐と精度の真のレッスンです。これらのセクションを管理することで、均一な冷却が保証されます。

- サイクルタイム:リブ設計を最適化することで、より高速な冷却を実現し、サイクルタイムを短縮し、生産率を向上させることができます。

最適なリブ設計

構造の完全性とプロセス効率のバランスをとることが重要です。それは綱渡りのようなもので、刺激的ですが挑戦的です。簡単なガイドは次のとおりです。

| デザイン面 | 考慮 |

|---|---|

| リブの厚さ | 壁の厚さの 50 ~ 70% である必要があります |

| リブ高さ | リブ厚さの3倍までに制限 |

| リブ抜き勾配角度 | 通常、簡単に排出できるように 0.5° ~ 1° |

これらのガイドラインに従うことで、潜在的な問題を回避し、製品のパフォーマンスを向上させることができます。

リブ設計の課題

リブの設計には、ヒケを避けたり、パーツの見た目を滑らかに保つなどのハードルがあります。

- ヒケ: ヒケは設計者にとっては悪夢のようなものですが、壁の厚さを一定にし、リブを思慮深く配置することで最小限に抑えることができます。

- 美学:すべては戦略です。リブはシームレスに融合し、見た目を損なうことなく機能を強化する必要があります。それらが製品の DNA の一部として、その形状と機能を微妙に、しかし大幅に変化させていると想像してください。

常に最先端を求める私たちにとって、リブ配置テクニック9、機能と形状を融合させた革新的なソリューションを発見でき、私たちの作品が効果的で人目を引くものになることを保証します。

プラスチックリブにより、射出成形のサイクルタイムが増加します。間違い

リブにより冷却が最適化され、サイクルタイムが短縮される可能性があります。

リブの向きを適切にすると、金型内の空気トラップが防止されます。真実

リブを正しく配置すると流れがガイドされ、エアトラップなどの欠陥が軽減されます。

プラスチックリブは生産コストを削減できるか?

プラスチックのリブのような単純なものが、生産コストの削減において大きな変革をもたらす可能性があるのではないかと考えたことはありますか?

プラスチックリブは、材料の使用量を最小限に抑え、構造強度を高め、射出成形設計を最適化し、製品の品質を維持することにより、生産コストを削減できます。

設計におけるプラスチックリブの理解

小型電子機器の部品を再設計する任務を負ったとき、プラスチックリブに初めて遭遇したことを覚えています。当初、私は懐疑的でした。これらの小さな目に見えない機能が本当に違いをもたらすのでしょうか?しかし、さらに詳しく調べていくと、プラスチックのリブが成形部品の縁の下の力持ちのようなものであることがわかりました。これらは、重量をあまり増やさずに薄い壁に重要なサポートを提供し、剛性と強度を強化します。これは、常に要求の厳しい家庭用電化製品の世界でガジェットの耐久性を維持するために不可欠です。

材料効率

デザインにリブを戦略的に配置することは、おばあちゃんの伝説のパイの秘密のレシピを見つけるようなものです。正しく理解できれば、素晴らしい結果が得られます。リブを賢く使うことで、原材料を大幅に削減できることがわかりました。これは単なるペニーピンチではありません。大規模製造10では、ほんの少しの材料を節約しただけでも、積み重なると大きなお金になる可能性があります。

構造的完全性の向上

プラスチック製リブは単なるコスト削減を超えて、構造を強化することを目的としています。製造時の欠陥が減り、製品の故障の可能性が減ると想像してみてください。それがリブによって実現されます。私が取り組んだプロジェクトの 1 つは、壁を薄くするためにリブを組み込むことでした。結果は?材料を節約しただけでなく、最終製品が軽くなったため、発送や取り扱いが簡単になりました。

| プラスチックリブの利点 | 説明 |

|---|---|

| 材料の節約 | 材料が減ればコスト削減につながります。 |

| 強度の強化 | 重量増加を最小限に抑えながら部品の強度を向上。 |

| 設計の柔軟性 | 複雑な形状や形状に対応できるオプションが増えました。 |

リブ設計のベストプラクティス

リブのデザインはバランスが大切です。厚すぎると、ヒケや反りが発生する可能性があり、設計者にとっては悪夢です。黄金律?リブの厚さは肉厚の 60% 以下にしてください。

CADソフトウェアへのリブの組み込み

高度なCADツール11、生産を開始する前にリブがデザインにどのような影響を与えるかをシミュレーションできます。これにより、潜在的な応力点を特定し、最高のパフォーマンスを実現するためにリブの設計を微調整することができます。

リブを取り入れることは、私やこの分野の他の多くの人にとって状況を大きく変えるものでした。これにより、生産コストを低く抑えながら、美的および機能的なニーズを満たすことができます。さらに、これらの戦略は持続可能な製造慣行と一致しており、双方に利益をもたらします。次のプロジェクトで完璧な音を出すために、さまざまなリブ構成を試してみてはいかがでしょうか?

プラスチックリブにより、製造時の原材料の使用量が削減されます。真実

戦略的に配置されたリブにより材料の必要性が減り、コストが節約されます。

強度を確保するために、リブの厚さは壁の厚さの 60% を超える必要があります。間違い

欠陥を避けるために、リブの厚さは 60% を超えてはなりません。

結論

プラスチックリブは、構造的なサポートを提供し、反りを軽減し、より薄い壁を可能にすることで射出成形設計を強化し、性能の向上と生産コストの削減につながります。

-

理想的なリブ高さを見つけると、ヒケなどの欠陥が防止され、部品の品質が向上します。 ↩

-

優れた成形結果を得るための効果的なリブ設計の実践について、業界の専門家から洞察を得ることができます。 ↩

-

厚い壁と比較して、リブが大量生産においてどのようにコスト上の利点をもたらすかをご覧ください。 ↩

-

リブと肉厚の選択が用途によってどのように変化するかを調べてください。 ↩

-

このリンクは、不正確なリブの厚さによって引き起こされる一般的な欠陥に関する洞察を提供し、設計の落とし穴を回避するのに役立ちます。 ↩

-

応力集中の影響を理解することは、リブ設計を改善し、構造破損を最小限に抑えるのに役立ちます。 ↩

-

製造のパフォーマンスと効率を向上できるリブ設計の革新的な戦略を探ります。 ↩

-

リブの向きによって材料の流れが最適化され、エアトラップなどの欠陥が防止され、金型の充填効率が向上する方法を学びましょう。 ↩

-

部品の美観と機能的パフォーマンスの両方を向上させる革新的なリブ配置戦略を発見してください。 ↩

-

プラスチックリブが大規模な生産ラインでどのようにコストを削減するかを調べ、材料の効率と構造の改善についての洞察を提供します。 ↩

-

リブ設計を支援し、シミュレーションを通じて構造の完全性とコスト効率を最適化するのに役立つトップの CAD ツールを見つけてください。 ↩