すべての投稿

ブログと記事

最新のニュースレターを読む

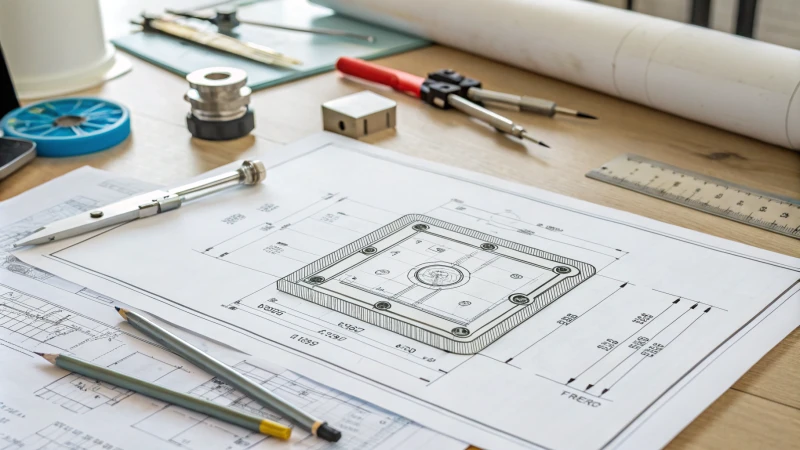

材料選定から製品設計、金型設計、金型製作、射出成形まで、お気軽にご相談ください。私たちのチームは、お客様が必要とするガイダンスと洞察を提供する準備ができています。

金型設計の標準化における欠陥を効果的に最小限に抑えるにはどうすればよいでしょうか?

本稿では、インセンティブメカニズムによるイノベーションの促進、柔軟な標準の適用、初期投資戦略の最適化、そしてアップデートへの適応性の向上を通じて、金型設計の標準化における欠点を効果的に最小限に抑える方法を考察します。業界関係者間の連携の重要性を強調し、….

デザイン

パーティングラインは射出成形品の精度にどのような影響を与えるのでしょうか?

この記事では、射出成形におけるパーティングラインの重要な役割について考察し、特に寸法精度、形状の完全性、そして組立位置への影響に焦点を当てます。パーティングラインの管理が不十分だと、バリの発生、表面の凹凸、金型のズレといった問題が発生する可能性があります。.

製造業

射出成形における「パーティングライン」とは何を意味しますか?

射出成形において、パーティングラインは金型の接合部であり、最終製品の美観と構造品質の両方に大きな影響を与えます。このラインを適切に配置することは、目に見える跡や、製品の強度を低下させる可能性のある応力点の発生を防ぐために不可欠です。.

デザイン

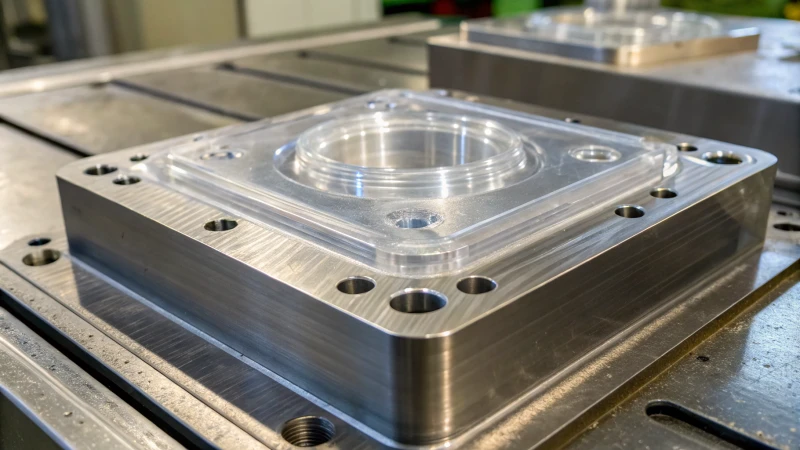

標準化は射出成形金型の設計にどのような影響を与えますか?

この記事では、寸法、仕様、材料に関する共通ルールを確立することで、標準化が射出成形金型の設計にどのような影響を与えるかを考察します。テンプレート、ゲート、ランナー、脱型機構、冷却システムといった金型部品の一貫性がもたらすメリットについても重点的に説明します。標準化された….

デザイン

金型設計の標準化の主な利点は何ですか?

金型設計の標準化は、部品と工法の一貫性を確保することで製造プロセスを効率化します。このアプローチにより、設計サイクルが数週間から数日へと大幅に短縮され、生産性が向上し、大量購入による生産コストの削減、信頼性の高い部品による製品品質の向上が実現します。標準化された設計は….

デザイン

機械の加熱能力を正確に測定するにはどうすればよいでしょうか?

機械の加熱能力を測定するには、慎重な準備と実施が必要です。重要な手順としては、熱量計や赤外線温度計などの適切な測定機器の選択、安全な環境の確保、正確な接続、そして結果の綿密な記録などが挙げられます。機器の適切な校正と環境への配慮も重要です。.

品質検査

成功する金型設計者になるための重要なステップは何ですか?

金型設計者として成功するには、理論的な知識、実践的な経験、そして優れたコミュニケーションスキルの融合が不可欠です。まずは、射出成形やスタンピング成形といった様々な金型の種類を理解するなど、金型設計の基礎を習得することから始めましょう。そして、金型設計の実務経験を積むことで….

発達

射出成形機の加熱コイルの耐用年数はどのくらいですか?

射出成形機の加熱コイルの寿命は、環境条件、動作温度、材料の品質、メンテナンス頻度などの要因によって異なりますが、5年から10年です。セラミックコイルは一般的にステンレス鋼コイルよりも長持ちします。高湿度や腐食性環境下では、加熱コイルの寿命は長くなります。.

製造業

射出成形機は加熱システムでどのように温度制御を実現するのでしょうか?

射出成形において温度制御は極めて重要であり、高品質な生産の心臓部とも言えます。このプロセスでは、温度センサー、コントローラー、PIDアルゴリズムを組み合わせることで、一定かつ正確な熱レベルを維持します。センサーは様々な温度をリアルタイムで監視し、….

製造業

射出成形では原材料をどのように溶かすのでしょうか?

この記事では、加熱システムとせん断熱がプラスチックなどの原材料を溶融させる複雑な射出成形プロセスについて解説します。成形機のバレル内にある加熱リングは、熱可塑性プラスチックを軟化させる温度を制御し、同時に….

製造業

ゲートの位置とサイズを決定する最良の方法は何ですか?

この記事では、射出成形におけるゲートの位置とサイズを決定する最適な方法について解説します。適切なゲート配置は、最適なメルトフローバランスを実現するために不可欠であり、エアポケットや成形ムラなどの欠陥を防ぎ、製品品質に直接影響を及ぼします。.

最適化

プラスチック溶融流動性を最適化するための最適なゲートタイプは何ですか?

射出成形において適切なゲートタイプを選択することは、溶融プラスチックの流動性に大きく影響し、製品品質と製造効率に影響を及ぼします。高粘度プラスチックにはせん断熱を高めるピンゲートが適しており、ポリエチレンなどの低粘度材料には….

最適化

ゲートでのプラスチック溶融流動性を向上させる最良の方法は何ですか?

この記事では、射出成形におけるプラスチック溶融流動性を向上させる効果的な方法について考察します。主な戦略としては、ゲート設計の最適化、温度や圧力などの成形パラメータの制御、ポリエチレンやポリプロピレンなどの適切な高流動性材料の選択、そして…などの添加剤の導入などが挙げられます。.

最適化

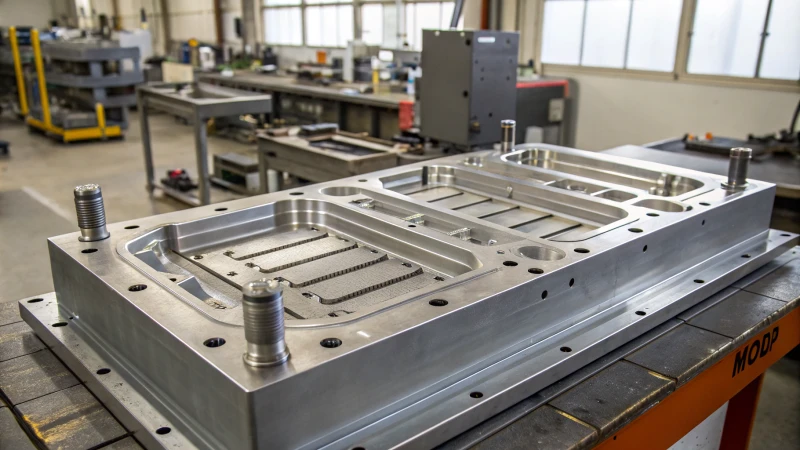

さまざまな金型材料の特性に応じて適切な処理技術を選択するにはどうすればよいでしょうか?

様々な金型材料に適した加工技術を選択することは、最適な結果を得るために不可欠です。材料の硬度、靭性、延性、熱安定性といった要因は、工具の選定と加工方法に大きな影響を与えます。H13のような高硬度材料を効果的に加工するには、超硬工具が必要です。.

最適化

金型処理技術の選択に影響を与える主な要因は何ですか?

適切な金型加工技術の選択は、製造の成功に不可欠です。設計の複雑さ、材料特性、製造要件、利用可能な設備、技術者の専門知識、予算の制約といった要素は、意思決定において重要な役割を果たします。これらの要素がどのように相互作用するかを理解することは、製造業者にとって重要です。.

製造業

金型加工技術は金型の耐用年数にどのような影響を与えますか?

この記事では、金型加工技術が金型の寿命に及ぼす影響について考察します。重要な要素には、寸法精度、表面品質、加工手順などがあります。金型設計における高精度化は、金型の均一性を確保し、摩耗を低減し、欠陥を防止します。放電加工(EDM)などの技術は….

最適化

金型加工技術を選択するための重要な原則は何ですか?

メーカーにとって、適切な金型加工技術の選択は極めて重要です。重要な原則としては、厳格な基準を満たすための精度の優先、バッチ間の品質の一貫性の確保、効率と費用対効果のバランス、様々な材料や設計へのプロセスの適応、そして金型の操作性を考慮することなどが挙げられます。.

製造業

金型加工技術を選択する際に考慮すべき重要な要素は何ですか?

高品質な生産には、適切な金型加工技術の選択が不可欠です。設計の複雑さ、材料特性、生産量、設備能力、技術者の専門知識、予算の制限などが重要な要素となります。複雑な設計では、精度向上のために高速フライス加工や放電加工といった高度な技術が必要となることがよくあります。….

製造業

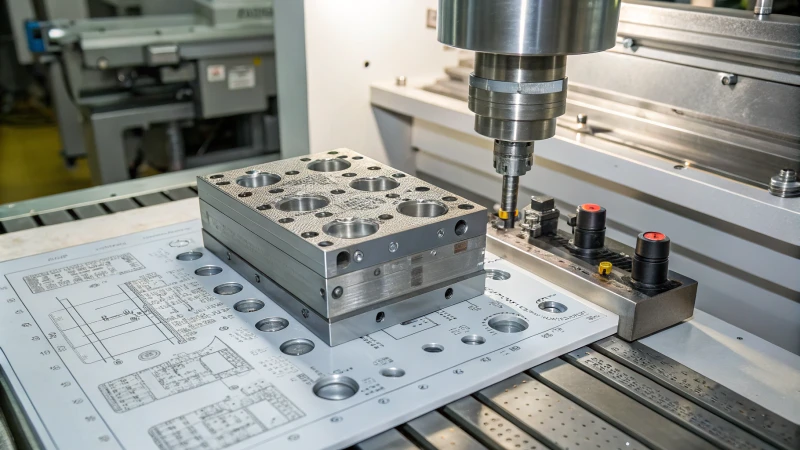

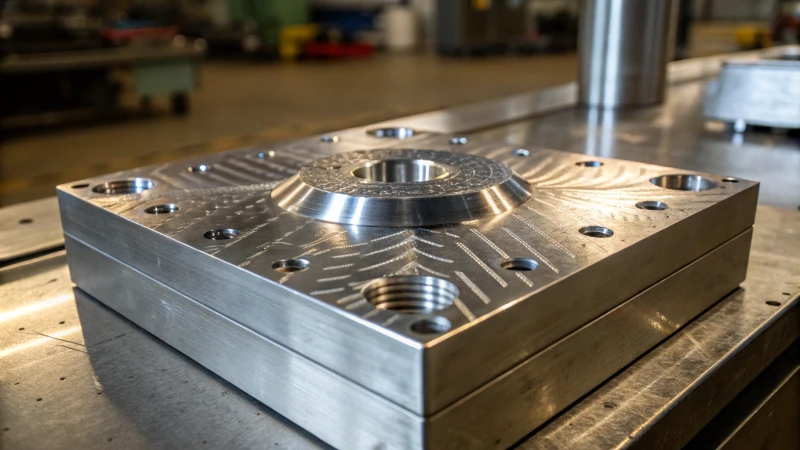

複雑なキャビティ形状の金型の加工技術を決定するための最良の方法は何ですか?

複雑なキャビティ形状の金型に最適な加工技術を決定するには、表面の種類や内部構造といったキャビティ特性の分析が必要です。高速フライス加工(HSM)は自由曲面加工に最適であり、放電加工(EDM)は複雑な形状の加工に優れています。材料特性….

製造業

複雑なキャビティ形状を持つ金型のプログラミングと準備に関する重要な考慮事項は何ですか?

この記事では、複雑なキャビティ形状を持つ金型のプログラミングと準備において考慮すべき重要な点について考察します。詳細な形状解析、効果的なツールパス計画、適切な切削パラメータ、そして適切なCAD/CAMソフトウェアの選択の重要性を強調します。さらに、….

製造業

複雑なキャビティ形状の金型を加工するのに最適なツールは何ですか?

複雑なキャビティ形状を持つ金型を加工する際には、適切な工具を選択することが、精度と品質の実現に不可欠です。この記事では、ボールエンドミル、エンドミル、フォーミングカッター、マイクロ径工具など、様々なフライスカッターについて解説します。特に、適切な材料を選択することの重要性を強調します。.

製造業

さまざまな要因が射出成形金型の加工コストにどのように影響するのでしょうか?

この記事では、金型の複雑さ、サイズ、精度要件、材料選定、高度な加工技術、人件費など、射出成形加工コストに影響を与える様々な要因を検証します。それぞれの要素が全体的な生産効率とコスト管理にどのように影響するかに焦点を当てます。これらの要因を理解することで….

価格評価

射出成形金型の加工にはどれくらいの費用がかかりますか?

この記事では、設計の複雑さ、原材料の選定、人件費など、射出成形金型の加工コストに影響を与える様々な要因について考察します。シンプルな金型は通常3,000~5,000元ですが、自動車部品のような複雑な設計になると100,000元を超えることもあります。金型のコストを理解するには….

価格評価

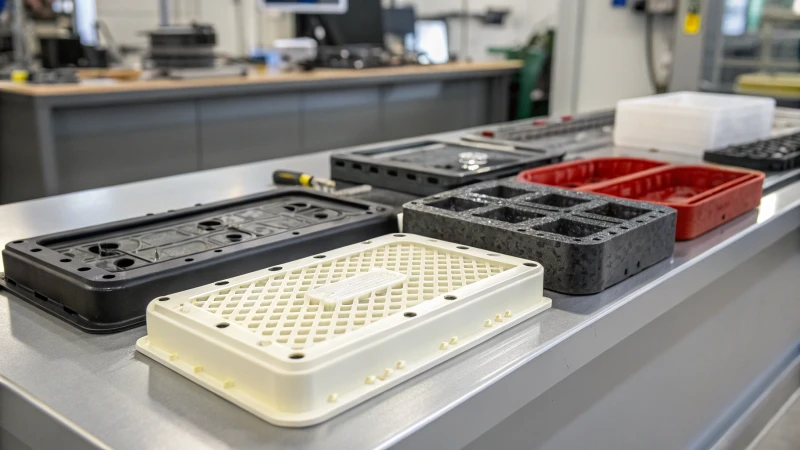

射出成形部品のサイズと精度をどのように確保できますか?

射出成形部品の正確な寸法を実現するには、設計、材料特性、加工技術、組立方法に細心の注意を払う必要があります。重要な戦略としては、ポリカーボネートやポリプロピレンなどの材料の収縮率を理解すること、欠陥を最小限に抑えるための金型設計を最適化すること、高度な設備を活用することなどが挙げられます。.

品質検査

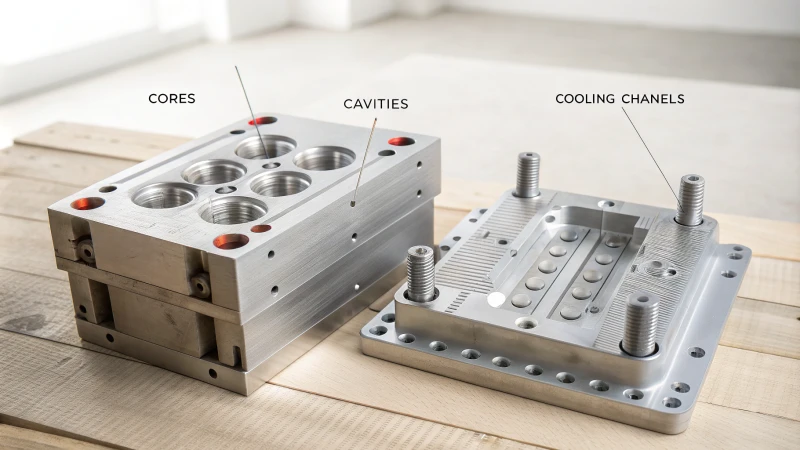

射出成形機の冷却システムを最適化するためのベストプラクティスは何ですか?

この記事では、射出成形機の冷却システムを最適化するためのベストプラクティスを紹介します。重要な戦略としては、金型の形状に合わせた効率的な水路の設計、熱特性に基づいた適切な冷媒の選定、そして最適な冷却を確保するための定期的なメンテナンスなどが挙げられます。.

最適化

射出成形機の冷却システムはどのように設計されているのでしょうか?

この記事では、射出成形機の冷却システムの設計原理について考察します。均一な冷却経路、最適な冷媒の選択、そして正確な温度制御が、不良品を最小限に抑えながら高品質な生産を実現する上で重要であることを強調します。重要な戦略としては、一貫した冷却システムの維持などが挙げられます。.

デザイン

金型鋼の硬度と靭性は射出成形金型の精度にどのように影響しますか?

この記事では、射出成形金型における硬度と靭性の重要な役割について考察します。硬度は寸法安定性と表面品質に影響を与え、靭性は圧力下での破損を防ぎます。H13のような高硬度鋼は、精密な製品のキャビティサイズを維持し、H14のような高靭性鋼は….

製造業

さまざまな表面処理は射出成形プラスチック製品の耐摩耗性にどのような影響を与えますか?

この記事では、様々な表面処理が射出成形プラスチック製品の耐摩耗性にどのような影響を与えるかを探ります。スプレー、電気めっき、熱転写、シルクスクリーン印刷、レーザーマーキング、フロスト加工、研磨といった技術は、それぞれ異なる利点と課題を有しています。スプレー加工は耐久性を向上させます….

製造業

熱転写技術を使用したプラスチックの耐摩耗性試験基準は何ですか?

本稿では、熱転写技術で加工されたプラスチックの様々な耐摩耗性試験規格について解説します。テープ試験、摩擦摩耗試験、水洗試験、耐傷性試験、落下砂試験といった重要な試験方法を網羅しています。各試験方法は….

品質検査

射出成形の精度を高めることができる金型材料は何ですか?

射出成形において精度を確保するには、適切な金型材料の選択が不可欠です。生産バッチサイズ、要求される精度、作業環境といった要因が、この選択に大きく影響します。小ロット生産の場合、P20鋼はコスト効率と信頼性に優れています。一方、H13鋼は….

製造業