成形された部品でその完璧な高光沢仕上げを作成することは、美学だけでなく、製品デザインの芸術形式です。

適切な材料を選択し、正確な研磨技術を採用し、 SPI、射出成形における美的魅力と機能の両方を確保することにより、高光沢仕上げの設計金型を設計します。

私はその鏡のような仕上げを目指して最初のプロジェクトを覚えています。それは旅でした。基本を超えて、私は高度なテクニックに飛び込み、コストの影響を理解することで、カビの設計を真に高めることができることを学びました。私たちの戦略をどのように形成するかを把握することは、結果を強化するだけでなく、競争分野で優れていることを保証します。あなたのデザインが生き返るのを見るスリルであろうと、高い基準を満たすことの満足であろうと、各ステップは私たちのクラフトを豊かにします。

高光沢仕上げには、正確なカビ研磨技術が必要です。真実

カビの研磨の精度は、高光沢の表面を達成するために不可欠です。

SPIのような業界標準は、カビの設計とは関係ありません。間違い

SPI標準は、品質と一貫性を確保するためのプロセスを導きます。

高光沢カビの表面に最適な素材は何ですか?

なぜいくつかの製品が星のように輝くのだろうと思ったことはありませんか?秘密はしばしば、高光沢カビの表面に選ばれた材料にあります。

ステンレス鋼は、優れたポリッシュ性と腐食抵抗により、高光沢カビの表面に優れており、滑らかで耐久性のある仕上げを確保します。

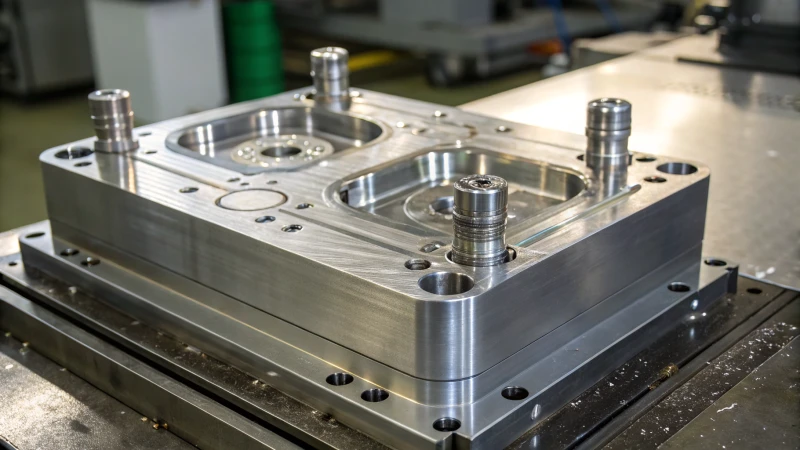

高光沢の金型要件の理解

高光沢カビの表面は、プレミアムな外観を必要とする製品に不可欠です。このような仕上げは、コンシューマーエレクトロニクス、自動車部品、および化粧品包装で特に重要です。これらの仕上げを実現するには、適切な材料1をが重要です。

| 材料 | 利点 | 課題 |

|---|---|---|

| ステンレス鋼 | 高い洗練性、腐食耐性 | 費用がかかるには、正確な機械加工が必要です |

| アルミニウム | 軽量、洗練されたもの | より柔らかく、傷がつく |

| ニッケル合金 | 優れた腐食抵抗、耐久性 | 高価な場合、特別な機械加工ツールが必要になる場合があります |

ステンレス鋼:頼りになるオプション

ステンレス鋼に関しては、私のツールボックスの信頼できる主力と考えずにはいられません。確かに、それはもう少し高価ですが、あなたはあなたが支払うものを手に入れます - 高洗練性と続く腐食抵抗。耐久性が交渉不可能な自動車プロジェクトで広範囲に使用しました。研磨プロセスはほとんど芸術のようなものです。その見事な鏡のような仕上げを引き出すには、忍耐とダイヤモンドペーストが必要です。

- アプリケーション:自動車および電子コンポーネントに最適です。

- 研磨技術:最良の結果を得るには、ダイヤモンドペーストが必要です。

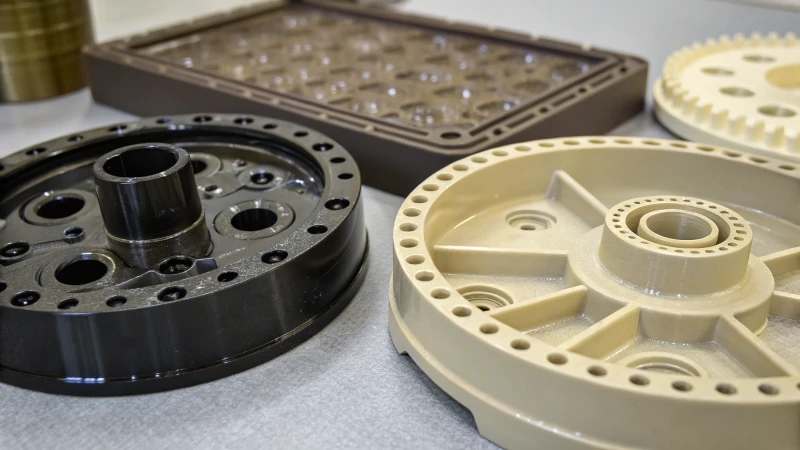

アルミニウム:軽量で汎用性があります

アルミニウムは、必要なときに常にそこにいる親友のようなものです。体重がコンシューマーエレクトロニクスのような重要な要因であるプロジェクトに最適です。しかし、私は、その柔らかさが傷を避けるために特別な注意を払わなければならないという難しい方法を学びました。より細かい研磨剤による手磨きは、ここで驚異的です。

- アプリケーション:体重が要因である家電に共通しています。

- 研磨技術:より細かい研磨剤によるハンド研磨に適しています。

ニッケル合金:プレミアム選択

ああ、ニッケル合金 - 贅沢なオプション。航空宇宙や医療用途のように、もっとエキゾチックなまたは専門化されたものを必要とするプロジェクトに取り組んでいるときはいつでも、ニッケル合金が私の頼りになります。彼らは並外れた耐久性と抵抗を提供しますが、プレミアム価格で提供され、硬度のために研磨するために特殊な機械が必要です。

- アプリケーション:航空宇宙および医療産業で使用。

- 研磨技術:硬度のために特殊な機械が必要です。

結論として、高光沢カビの表面に最適な材料を選択すると、コスト、アプリケーション、希望の仕上げ品質など、さまざまな要因に依存します。各資料は、特定の業界のニーズに応える独自の利点を提供します。これらを理解することは、製品の設計と製造プロセスの全体的な成功に大きな影響を与える可能性があります。

ステンレス鋼は、金型のアルミニウムよりも費用がかかります。真実

ステンレス鋼には、正確な機械加工が必要であり、アルミニウムと比較してコストが増加します。

ニッケル合金は、高光沢仕上げには適さない。間違い

ニッケル合金は、優れた耐久性と抵抗を提供し、高光沢仕上げに最適です。

カビの研磨は表面仕上げの品質にどのように影響しますか?

お気に入りのガジェットのケーシングの完璧な光沢がどのように達成されているのか疑問に思ったことはありませんか?

カビの研磨は、粗さを滑らかにし、光沢を高め、欠陥を減らすことにより、表面仕上げの品質を向上させ、優れたプラスチック成分につながります。

製造におけるカビ研磨の役割

製品のデザインと製造の迷路の旅を振り返って、私はカビの研磨がどれほど積分であるかを理解するようになりました。それは、私たちがしばしば当たり前のことと思っている洗練されたプラスチック表面の背後にある名もなきヒーローのようなものです。深夜に働いて、すべての小さな曲線とエッジが美的基準と機能的基準の両方を満たすことを確実にすることを想像してください。そこで、カビの研磨が段階的になり、カビの表面を改良して、当社の製品に設定したこれらの高い要求を満たしています。

カビの研磨のための技術とツール

私の経験では、それぞれが独自の才能を持つ型型を磨くために使用できるさまざまな技術があります。研磨石や砂州を使用して、型を手動で磨いたのを初めて覚えています。それは彫刻のような芸術のようで、私の指の下ですべての輪郭を感じました。次に、超音波法があります。これらは魔法のようなもので、高周波振動がすべてのハードワークを行います。そして、化学物質の研磨を忘れないでください。それがどのように欠陥を解消するかについてほとんど科学的に感じる方法。

| 技術 | 説明 |

|---|---|

| 手動研磨 | より細かい制御のために、研磨石と砂ペーパーを使用することを伴います。 |

| 超音波 | 高周波振動を利用して、滑らかな仕上げを実現します。 |

| 化学薬品 | 化学ソリューションを適用して、表面の欠陥を溶解します。 |

表面の粗さと光沢への影響

1つの特定のプロジェクトが、高光沢仕上げを達成することが重要であることを思い出します。表面の粗さを減らすために金型を微調整して何時間も費やしたことを覚えており、変換を見ることは非常にやりがいがありました。それは、鈍い石が輝く宝石に変わるのを見るようなもので、光の反射率を高め、それを求めてきた光沢のある仕上げを生成します。

欠陥の減少と欠陥

十分に磨かれた金型がドラッグマークやツールのインプリントなどの欠陥を最小限に抑えることを知ることの満足度のようなものはありません。これらの欠陥は、そうでなければ完璧なデザインを本当に台無しにする可能性があり、最終製品に転送しないようにすることが重要です。

適切な研磨方法を選択します

適切な方法を選択すると、パズルを解くように感じることができます。これには、プラスチックの種類、望ましい仕上げ、コストに関する考慮事項などの重量の要因が含まれます。複雑なデザインで超音波メソッドを選んだことを覚えています。それはその精度のためにスポットオンでした。

さまざまなテクニックを探索することで、完成品の品質が本当に向上するため、この分野の進歩について情報を提供することは、どのデザイナーにとっても重要です。

金型設計の改善における特定の手法とそのアプリケーションをさらに調査することを検討してください2 。

手動研磨は最も精度を提供します。真実

手動の研磨により、研磨石と砂ペーパーを使用したより細かい制御が可能になります。

化学磨きは表面の粗さを増加させます。間違い

化学的磨きにより、表面の欠陥が減少し、粗さが減少します。

SPIおよびVDIどのような役割を果たしますか?

お気に入りのデバイスの洗練されたガジェットの表面やテクスチャーパーツがどのように生き返るのか疑問に思ったことはありますか?金型デザインにおけるSPIとVDIの魔法についてです

SPIおよびVDI標準は、射出成形部品のテクスチャと仕上げレベルを定義することにより、一貫した表面仕上げを確保し、美学を強化し、パフォーマンスを向上させます。

SPIおよびVDI標準の理解

カビの世界に深く没頭しているデザイナーとして、私はプラスチック協会( SPI ) 3およびVerein Deutscher Ingenieure( VDI ) 4基準の複雑さに感謝するようになりました。これらの標準は、各カビにユニークな仕上げを与える秘密のソースのようなものです。たとえば、SPI標準は、AからDまでの仕上げを分類し、「A」は光沢のある雑誌のカバーに相当し、「D」がマットで微妙な感触を持っています。一方、 VDIは12から45までの数値スケールを提供します。ここでは、数値が低いとは滑らかな表面を意味します。最終製品のルックアンドフィールに違いをもたらすのは、これらの詳細です。

美的および機能的品質への影響

カビのデザインの旅を振り返って、これらの標準が製品の美学と機能をどのように変えることができるかを初めて実感したときのことを覚えています。 SPIに準拠した高光沢の完成ガジェットを持っていると想像してみてください。逆に、 VDIテクスチャー仕上げは、特定の製品の命の恩人である表面の指紋を減らすのに最適です。

生産コストと効率への影響

経験から、これらの基準を遵守することは、美学だけではなく、コストのバランスをとることでもあると言えます。高光沢仕上げを達成するには、多くの場合、精度と時間が必要であり、生産コストを合計することができます。しかし、市場性の向上はそれを価値があるかもしれません。一方、マットまたはテクスチャの仕上げを選択すると、初期コストが節約される可能性がありますが、後で追加の処理が必要になる場合があります。

| 仕上げタイプ | SPIカテゴリ | VDIスケール | 典型的な使用例 |

|---|---|---|---|

| 高光沢 | A1-A3 | 12-15 | エレクトロニクス |

| セミグロス | B1-B3 | 16-20 | 自動車 |

| マット | C1-C3 | 21-30 | 家庭用品 |

| テクスチャード加工 | D1-D3 | 31-45 | 産業用部品 |

金型デザイナー5にとって重要なことでしたジャッキーのような情報に基づいた決定を下すこと。視覚的な魅力とコスト効率の両方を達成するために、適切な材料とプロセスを選択することがすべてです。

標準を実装するためのベストプラクティス

私のキャリアの中で、私はこれらの基準を実装する際に、デザイナーとメーカーの間の初期段階のコラボレーションが重要であることを学びました。これは、デザインの意図を生産能力と調整するダンスです。、表面仕上げテクノロジーの最新の進歩を活用することができます。すべてのプロジェクトは、私たちのクラフトを洗練しながら、一流の製品を確実に提供する機会です。

SPI標準は、AからDまでの仕上げを分類します真実

SPIは表面仕上げを分類し、Aは高光沢、Dをマットとして分類します。

VDIスケールの範囲は、表面テクスチャの場合は12〜45です。真実

VDIは数値スケールを使用し、12はより滑らかで45の粗さです。

カスタム金型デザインのコストと品質のバランスをどのようにバランスさせることができますか?

予算の制約と質の高い期待の両方をジャグリングしながら、完璧なカスタム金型を作成することを想像してください。綱渡りのようなものです。

適切な材料を選択し、正確な設計を確保し、効率的な生産方法を利用し、経験豊富なデザイナーやエンジニアと協力することにより、カスタム金型設計のバランスコストと品質。

基本を理解する

カスタム金型のデザインは、アートとエンジニアリングの間のダンスのように感じることができますが、多くの場合、コストが「プロトタイプ」と言うよりも速く積み重ねることができるようです。材料選択7 、設計精度、生産効率などのコア要素に焦点を当てることが重要であることを学びましたそれぞれが、コストだけでなく、最終製品の口径を形作る上で極めて重要な役割を果たします。

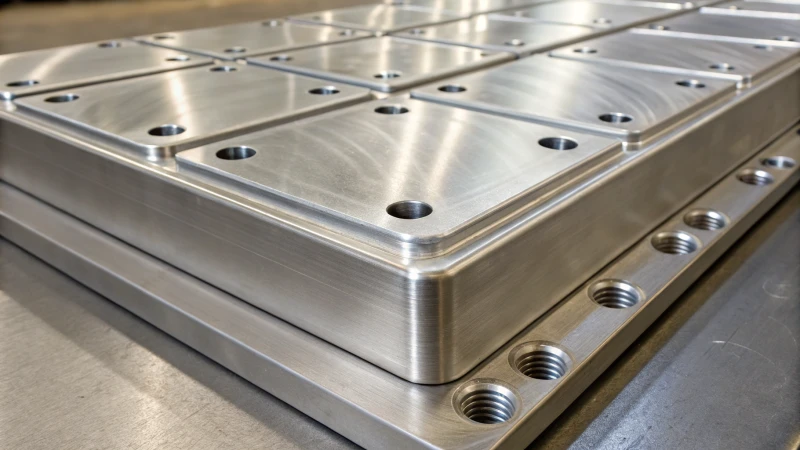

材料の選択

私はかつて、新しいハイテクガジェットのプラスチックコンポーネントに取り組んでいる間にジレンマに直面しました。最初の衝動は、より安価な素材でコーナーを切ることでしたが、経験の経験は、高品質の素材が前もってより高価であるが、しばしば修理や交換を節約することを節約することを教えてくれました。材料を評価するとき、強度や熱安定性などの特性を考慮して、設計のニーズに完全に適合するようにします。

| 材質の種類 | 料金 | 耐久性 | 柔軟性 |

|---|---|---|---|

| 鋼鉄 | 高い | 高い | 低い |

| アルミニウム | 中くらい | 中くらい | 高い |

| プラスチック | 低い | 低い | 高い |

デザインの精度

精度は、予期しないコストに対する私の秘密兵器のようなものです。昨年のプロジェクト中に、高度なCADツール8、費用のかかる製造ミスから私たちを救いました。生産前にすべての詳細を視覚化およびテストすることにより、リスクを最小限に抑え、すべてをスムーズに実行し続けました。

効率的な生産技術

無駄のない製造技術は、生産を最適化するための私の頼りになりました。 Just-in-Time(JIT)などの方法を適用すると、必要なときに必要なものを生産することで廃棄物を減らすことができます。これは、コストと品質の両方で真のゲームチェンジャーです。

専門家とのコラボレーション

長年にわたり、経験豊富なデザイナーやエンジニアとチームを組むことは非常に貴重であることがわかりました。革新的な金型テクノロジー9についての彼らの洞察は、しばしば品質をスキップせずにお金を節約するための巧妙な方法を発見するようになりました。

コストと品質のトレードオフの分析

カスタム金型の世界では、コストと品質のトレードオフを理解することが不可欠です。より安価な材料やプロセスを選択することでコストを削減するのは魅力的ですが、これがどのように故障率が高いことを引き起こすかを見てきました。これらの要因を慎重に検討することで、高い基準を維持しながらコストを抑える戦略を開発することができます。

| 要素 | コストへの影響 | 品質への影響 |

|---|---|---|

| 材料の選択 | 中くらい | 高い |

| 設計精度 | 高い | 高い |

| 製造方法 | 低い | 中くらい |

徹底的な評価とおそらく優れた費用分析10、私は品質への投資が最も重要なリターンをもたらす場所を特定するよう努めています。これらの側面のバランスをとるだけではなく、誇らしげに後ろに立つことができるものを作成することです。

金型で鋼を使用すると、長期コストが削減されます。真実

スチールの耐久性は、欠陥と交換を最小限に抑え、長期コストを削減します。

安価な材料は常に高品質につながります。間違い

安価な材料は、耐久性を妥協し、故障率を高め、品質を低下させることがよくあります。

射出成形の表面テクスチャを強化するにはどうすればよいですか?

ちょっと、そこ!射出成形の魅力的な世界に飛び込み、それらの表面のテクスチャを本当にポップにする方法を発見しましょう。

射出成形の表面テクスチャを研磨、化学エッチング、サンドブラストを通して、外観、感触、機能性を改善し、さまざまな設計要件を満たします。

研磨:滑らかな表面を達成します

研磨は、あなたのカビにスパの日を与えるようなものです。これは、不完全さを滑らせ、私たち全員が大好きな洗練された光沢のある仕上げを達成するための頼りになるテクニックの1つです。洗練された新たな製品を初めて見たときのことを覚えています。このプロセスには、材料の表面を改良するのに驚くべきバフや磨きなどの機械的手法が含まれます。

| 技術 | 利点 | アプリケーション |

|---|---|---|

| 機械式 | 摩擦を減らし、美学を促進します | 自動車、消費財 |

特に、可動部品間の摩擦11をそれは、あなたがスキーをかけて斜面にぶつかる前にあなたのスキーをワックスしたときと同じように、すべてがスムーズに滑ることを保証します。

化学エッチング:ユニークなパターンの作成

化学エッチングとは、創造性が化学と出会う場所です。酸または他の化学物質を使用して、この技術は複雑なパターンをカビの表面に刻みます。私はかつて、化学エッチングを使用して葉の繊細な静脈を再現するプロジェクトを持っていました。それは傑作でした。

- 利点:

- 詳細の精度

- 複雑なパターンの再現性

、特にブランディングや美学が重要なエレクトロニクスなどの業界でカスタマイズされたデザイン12に最適ですクライアントのロゴを正確に一貫して再現できることを想像してください。それが化学エッチングの魔法です。

サンドブラスト:多用途のテクスチャリングオプション

サンドブラストは、目的を除いて、建設現場で緩められるように感じます。高速粒子を使用して金型の表面を擦り付け、必要に応じて微妙または発音できるマット仕上げを作成します。かつて、私はツールに厳しいグリップテクスチャを必要とするプロジェクトに取り組みましたが、サンドブラストはうまくいきました。

- 主な特徴:

- 迅速かつ効率的です

- 調整可能なテクスチャ強度

サンドブラストテクニック13を使用すると、メーカーはテクスチャを調整して、機器のグリップを改善するなど、美的欲求と機能的ニーズの両方を満たすことができます。それは、製品を見た目とパフォーマンスの両方を作るための適切なバランスを見つけることです。

これらの技術は、さまざまな方法に深く潜ることで、噴射製品の表面特質を変えることができる方法を示しています。それぞれがユニークな利点を提供し、特定のデザインと生産の目標に合わせてカスタマイズできます。優雅さであろうと頑丈な機能を目指しているかどうかにかかわらず、ここにはあなたのためのテクニックがあります。

研磨すると、可動部分の摩擦が軽減されます。真実

研磨は表面を滑らかにし、成分間の摩擦を最小限に抑えます。

化学エッチングは、複雑なデザインには不適切です。間違い

化学エッチングは、正確で複雑なパターンの作成に優れています。

一貫したハイグロス仕上げにカビのメンテナンスが重要なのはなぜですか?

なぜあなたのハイグロスフィニッシュがマークを逃すことがあるのか疑問に思ったことはありませんか?秘密を共有させてください:それはすべて金型のメンテナンスにあります。

カビの維持は、一貫した高光沢仕上げに不可欠であり、滑らかで汚染された表面を確保し、欠陥を防止します。審美的な品質を維持するための定期的な清掃と検査が重要です。

カビのメンテナンスの基本を理解する

製品デザイナーとしての私の世界では、金型のメンテナンスは単なるタスクではなく、芸術形式です。大きなパフォーマンスの前にギターをチューニングするように、各型がピーク状態になるようにすることは、それらの高品質の音を打つために不可欠です。型を使用するたびに、最高のパフォーマンスをするために絶え間ないケアを必要とする大切な楽器のように扱います。

カビのメンテナンスの重要な側面

- 掃除:鍋やフライパンを掃除せずにお気に入りの食事を調理することを想像してください。カビの定期的な洗浄は似ています。最終製品の輝きを鈍らせる可能性のある残留物や汚染物質を除去します。掃除の小さな見落としが何時間もの再作業につながったときのことを覚えています。

- 検査:私はしばしばこれを車のオイルレベルのチェックに例えます。定期的な検査は、問題になる前に問題を捉えるのに役立ちます。非破壊検査14などのテクニックを使用して、摩耗や損傷の初期兆候を発見することで、数え切れないほどのダウンタイムを節約しました。

- 潤滑:きしむような靴でマラソンを走らないように、適切な潤滑はすべてがスムーズに動作し、摩耗や裂け目を減らします。

高光沢仕上げへの影響

その目を引く光沢をキャプチャするには、型のすべてのインチが完璧でなければなりません。最も小さな欠陥でさえ、仕上げを台無しにする可能性があるため、表面の粗さの測定値15 。それは、すべてのディテールが完璧であることを保証する虫眼鏡を持っているようなものです。

| メンテナンス活動 | 頻度 | 目的 |

|---|---|---|

| クリーニング | 毎日 | 汚染物質を除去します |

| 検査 | 毎週 | 摩耗の初期の兆候を検出します |

| 潤滑 | 隔週 | コンポーネントの摩擦を防ぎます |

これらの慣行に宗教的に従うことで、毎回高品質の仕上げを生み出すことができます。美学だけではありません。機能性と信頼性を確保することです。

実際の例とケーススタディ

私はかつて、一貫性のない仕上げのために大きな後退に直面した電子会社について読みました。顧客満足度の著しい改善も見ました16 。この例は私に深く共鳴しました。これらの戦略を採用すると、プロジェクトの大幅な改善にもつながる可能性があることがわかりました。

定期的な金型クリーニングは、表面の欠陥を防ぎます。真実

クリーニングは、仕上げを鈍らせて欠陥を引き起こす可能性のある残留物を除去します。

摩耗を防ぐために、カビの潤滑が毎日必要です。間違い

潤滑は通常、摩擦を減らすために毎日ではなく隔週で行われます。

結論

高光沢仕上げ用のモールドの設計には、適切な材料の選択、正確な研磨技術、および成形製品の美的および機能的な卓越性を達成するための業界標準に準拠することが含まれます。

-

このリンクは、高品質の光沢仕上げを実現する材料の選択に関する包括的なガイドを提供します。 ↩

-

高度な研磨技術が金型の設計と最終製品の品質を高める方法を調べてください。 ↩

-

目的の金型仕上げを達成するためのSPI標準の分類と詳細について学びます。 ↩

-

金型設計でのアプリケーションを理解するために、表面仕上げのためにVDIのスケールを探索します。 ↩

-

SPIおよびVDIの標準をプロジェクトに効果的に適用するために、設計者が採用した戦略を発見します。 ↩

-

基準をよりよく遵守するために、表面仕上げの新しいテクニックとテクノロジーを最新の状態に保ちます。 ↩

-

高品質と費用対効果を確保するために、カスタム金型デザインのトップ素材を発見してください。 ↩

-

金型設計の精度を高める高度なCADツールを探索し、コストのかかるエラーを最小限に抑えます。 ↩

-

品質を犠牲にすることなくコスト削減を提供する革新的な金型テクノロジーについて学びます。 ↩

-

品質への投資を最適化するために、費用便益分析を実行する方法を理解してください。 ↩

-

摩擦を減らし、表面の品質を改善することにより、磨きが噴射部品を強化する方法を調べてください。 ↩

-

詳細な設計を実現する際に化学エッチングによって提供される精度と再現性について学びます。 ↩

-

サンドブラストがさまざまなテクスチャを作成する方法を発見し、美的製品属性と機能的な属性の両方を強化します。 ↩

-

非破壊的なテストは、損傷を引き起こすことなく金型の問題を特定するのに役立ち、高光沢仕上げのカビが最高の状態のままであることを保証します。 ↩

-

表面粗さの測定により、金型が一貫した高光沢仕上げを達成するための理想的なテクスチャーを持つことを保証します。 ↩

-

効果的な金型メンテナンスは、高品質の製品につながり、ブランドの顧客満足度と信頼に直接影響します。 ↩