一部のメーカーがこのような複雑なプラスチック部品をどのようにして簡単に製造しているのか疑問に思ったことはありますか?その秘密は多くの場合、コアリングとして知られる技術にあります。

射出成形におけるコアリングでは、複雑な形状の部品を金型から効率的に取り外すためのコア引き抜き機構を使用します。このプロセスにより、材料の無駄が最小限に抑えられ、冷却時間が短縮され、部品全体の品質が向上するため、効率が向上します。

この簡単な概要では、射出成形におけるコアリングの主な利点を強調していますが、そのメカニズムと用途についてはさらに多くのことを発見する必要があります。さらに深く潜ってみましょう!

コアリングにより、射出成形の冷却時間が短縮されます。真実

コアリングにより材料の質量が最小限に抑えられ、より迅速な熱放散と冷却が可能になります。

射出成形におけるコア引きとは何ですか?

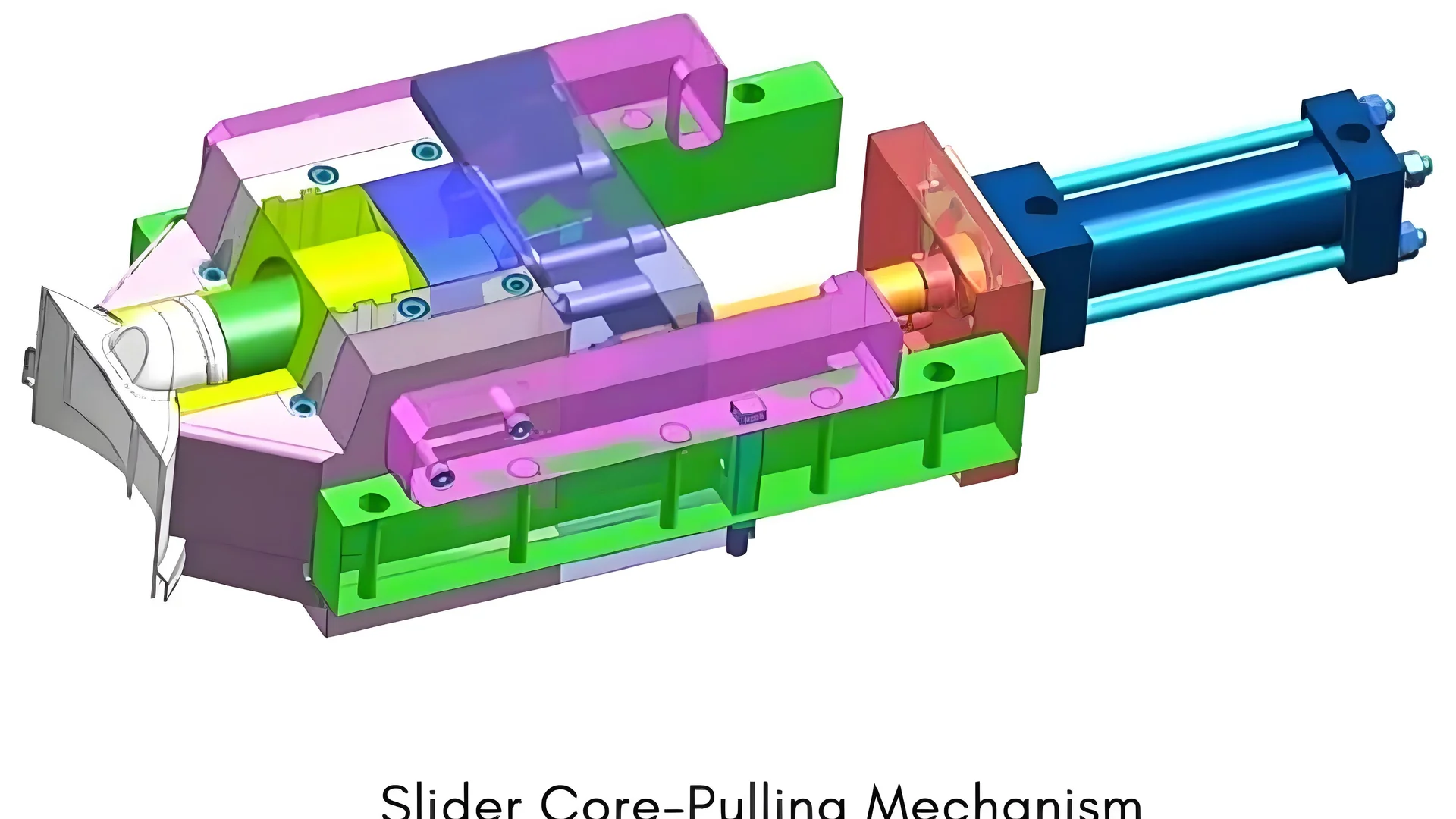

スライダーまたはサイドコア操作とも呼ばれるコア引き抜きは、複雑な部品を作成するための射出成形において重要な役割を果たします。

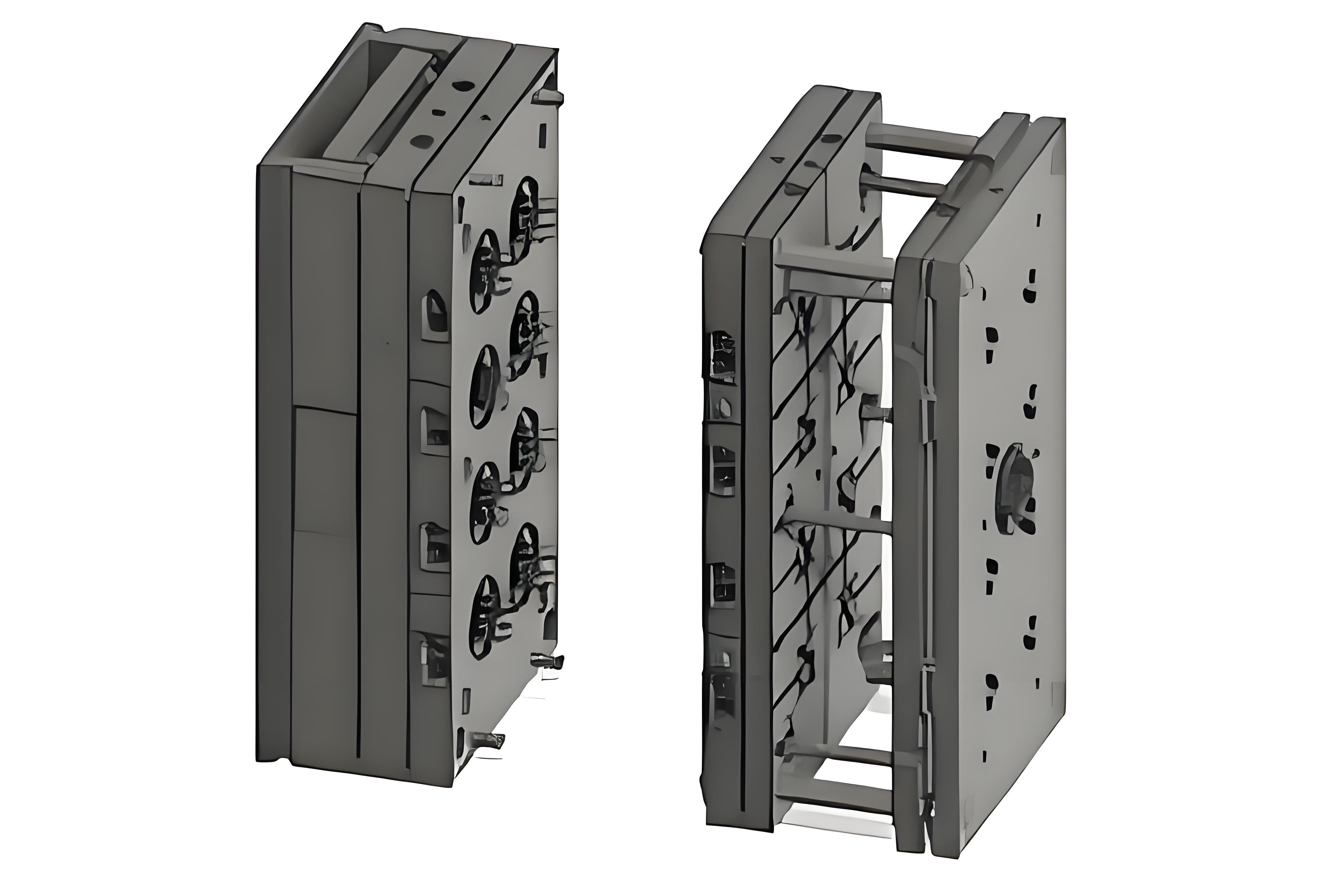

射出成形におけるコア引き抜きは、内穴や側面の凹部などの形状を持つ部品を型から外すために設計された機構です。スライダー、傾斜ガイドピラー、ウェッジブロックを使用して金型からプラスチック部品をスムーズに取り外すことができ、効率と製品の品質が向上します。

定義と機能

射出成形1の分野では、コア抜きとは、複雑な幾何学的特徴を持つ部品の脱型を容易にするために金型に組み込まれた特定の機構を指します。これらのフィーチャには、一次金型の開口方向と一致しない内側の穴や側面の凹面が含まれる場合があります。コア引き抜きの主な機能は、型開きプロセス中にサイド コアを後退させ、成形品をシームレスに取り出せるようにすることです。

動作原理

設計段階

プロセスは設計段階から始まります。エンジニアは部品の形状を評価し、コアの抜き取りが必要な場所を判断します。次に、対応するコア牽引機構を設計します。この機構は通常、スライダー、傾斜ガイド ピラー、ウェッジ ブロックなどのコンポーネントで構成されます。

射出成形ステージ

射出成形段階では、プラスチック溶融物が金型キャビティを満たし、プラスチック部品が作成されます。この時点で、コア引き上げ機構は閉じた位置に留まり、金型の残りの部分と完全なキャビティが形成されます。

型開きステージ

部品が冷えて固まると、型開きが始まります。このとき、傾斜ガイドピンとスライダは相対的に移動する。ガイド ピンの角度により、スライダーが特定の方向に確実に移動し、サイド コアをプラスチック部品から効果的に引き抜きます。

脱型ステージ

コア抜きが成功した後は、プラスチック部品を金型からスムーズに取り出すことができ、高品質な生産が保証されます。

コア抜き機構の重要性

コア抜き機構は、品質や効率を損なうことなく複雑な設計の部品を製造するために不可欠です。これらのメカニズムは、成形部品のより複雑な形状を可能にすることで、材料の無駄を最小限に抑え、冷却時間を短縮しながら製品の機能を強化します。

さらに、製造業者はより高い精度と効率性をますます要求するようになり、コアの引き上げメカニズムがどのように機能するが不可欠になっています2

コア抜きは内穴を作るためだけです。間違い

コア抜きはインナーホールだけでなくサイドの凹みも作ります。

スライダーはコア引き出し機構の一部です。真実

スライダーは、型開き時にサイドコアを後退させるのに役立ちます。

コア抜きの仕組みはどうなっているの?

射出成形におけるコア引き抜きの複雑さを解決することで、生産効率と精度を大幅に向上させることができます。このメカニズムは、複雑な部品の製造にとって極めて重要です。

射出成形における中子引きには、側面の凹みなどの特徴のある部品を取り出しやすくする機構が含まれています。型開き時にサイドコアを後退させることでスムーズな脱型を実現し、生産効率を高めます。

コアの引き抜きメカニズムを理解する

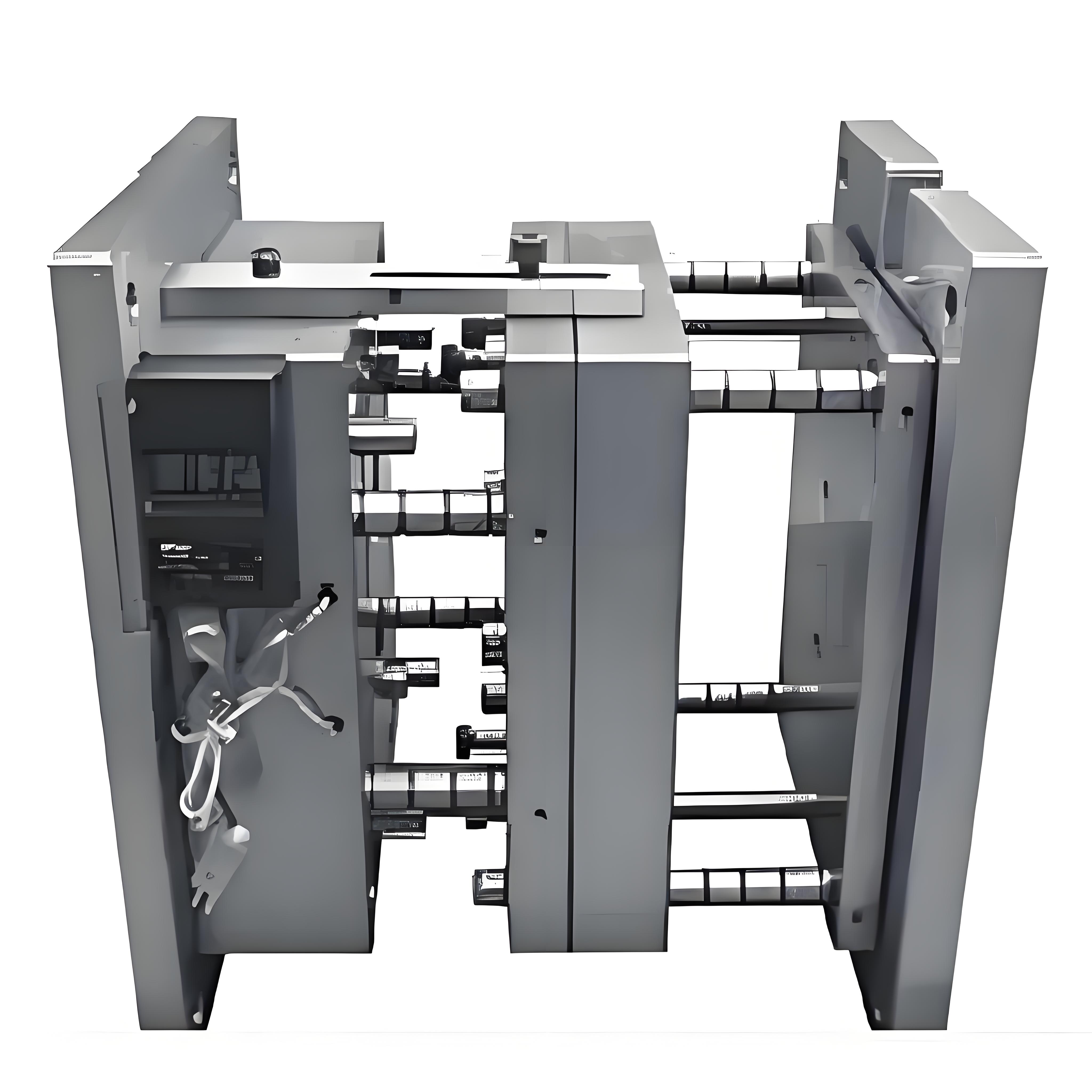

射出成形では、複雑なデザインの成形部品を取り出すために、コアの引き上げ機構が非常に重要です。このプロセスは設計段階から始まり、エンジニアはプラスチック部品の特徴に基づいてコアの抜き取りが必要な領域を特定する必要があります。これらのフィーチャには、金型の開口方向と一致していない内側または外側の穴、または側面の凹面領域が含まれる場合があります。

設計コンポーネント

コア引き上げ機構は通常、スライダー、傾斜ガイド ピラー、ウェッジ ブロックなどの主要コンポーネントで構成されます。これらの要素が調和して機能し、複雑な形状の部品を金型からスムーズに取り出すことができます。

| 成分 | 関数 |

|---|---|

| スライダー | 部品からコアを引き抜く動作 |

| 傾斜ガイド | 型開き時のスライダーの動きを指示します |

| ウェッジブロック | 安全な位置決めと移動を支援します |

射出成形段階では、金型キャビティに溶融プラスチックが充填され、コア引き上げ機構と連動して完全な構造が形成されます。この設定は、金型が開くまで閉じたままになります。

運用段階

- 射出ステージ:プラスチック溶融物がキャビティを満たし、コア引き上げ機構を組み込んだ固体構造を作成します。

- 型開き段階:冷却して固化した後、型が開き、傾斜したガイド ピンとスライダーの相互作用が引き起こされます。この相互作用により、サイドコアがプラスチック部品から後退します。

- 脱型ステージ:サイドコアが引っ込められているため、プラスチック部品を損傷することなく金型から簡単に取り外すことができます。

さまざまなコア抜き方法の探索

コアの抜き取り方法は、生産要件に応じて異なります。

- 手動コア抜き:手動操作で十分な小型部品や生産量が少ない場合に最適です。

- 電動コア引き抜き:外部電源を利用し、大規模バッチの自動化と効率を強化します。

- 油圧コア引き抜き:大型部品や広範囲のコア引き抜き距離に油圧システムを採用し、スムーズで力強い操作を実現します。

コア抜きは簡易部品のみとなります。間違い

コア抜きは、複雑なデザインの複雑な部品に使用されます。

スライダーは、型を開ける際のコアの引き抜きに役立ちます。真実

スライダーはサイドコアを後退させ、スムーズな脱型を容易にします。

さまざまなコア抜き方法とは何ですか?

中子抜きは射出成形において不可欠であり、複雑な部品を金型から簡単に取り外すことができます。しかし、どのような方法が採用されているのでしょうか?

射出成形におけるコアの引き抜き方法には、手動、電動、油圧によるアプローチがあり、それぞれ異なる生産ニーズに対応します。手動方式は少量のバッチに適しており、電動方式は大規模な処理で効率を高め、油圧技術は過酷な用途に精度を提供します。

コアの抜き取り方法を理解する

射出成形4の分野では、コア抜きは、金型の主開口方向と一致しない側穴や突起などの複雑な特徴を持つプラスチック部品を取り出すように設計された技術です。この機構は効率的な脱型を保証するだけでなく、最終製品の品質と精度にも大きな影響を与えます。

1. 手動コア抜き

- 用途: 小規模生産や試作品に最適です。

- 機構:手動でサイドコアを操作し、成形品からサイドコアを外します。

- 利点: 最小限のセットアップ要件で費用対効果が高くなります。

- 課題: 小さな部品に限定されており、大規模な作業では効率が低くなります。

2. 電動コア引き

- 用途: 中規模から大規模な生産に適しています。

- 機構: ギアやモーターなどの機械力を利用してコアの引き抜きを自動化します。

- 利点: 生産サイクル全体にわたる効率と一貫性が向上します。

- 課題: より高度なセットアップとメンテナンス体制が必要です。

3. 油圧コア引き

- 用途: 精度の要求が厳しい大型で複雑な部品に最適です。

- 機構: 油圧システムを採用し、炉心引抜き段階で制御された力を発揮します。

- 利点:大きな引張力でスムーズな動作が得られ、細かい部品に最適です。

- 課題: 初期投資が高く、設計とメンテナンスが複雑です。

適切な方法の選択

適切なコア抜き取り方法の選択は、次のようなさまざまな要因によって決まります。

- 生産量: 手動方式は少量のカスタムオーダーに適していますが、油圧システムは大量生産に有利です。

- 部品の複雑さ: 複雑な詳細を含む複雑な設計には、油圧システムの精度とパワーが必要となる場合があります。

- 予算の制約: 手動による方法は小規模な作業ではコスト効率が高くなりますが、電動システムや油圧システムはより多額の投資となります。

表: コア抜き方法の概要

| 方法 | 最適な用途 | 主な利点 | 課題 |

|---|---|---|---|

| マニュアル | 小ロット、試作品 | 低コスト、簡単なセットアップ | 小さな部品に限る |

| 電動式 | 中規模から大規模な生産実行 | 効率性、一貫性 | 高度な設定が必要です |

| 油圧 | 大きくて複雑な部品 | 高精度、迫力 | 初期費用が高い |

独特のコア引き抜き方法5 を理解することで、メーカーは射出成形プロセスを最適化し、効率と製品品質の両方を向上させることができます。この知識は、生産目標や財務上の考慮事項に沿った情報に基づいた意思決定を行うために非常に重要です。

手動コア抜きは小規模生産に適しています。真実

手動による方法はコスト効率が高く、プロトタイプや少量生産に最適です。

油圧コア引きは小さな部品に最適です。間違い

油圧方式は、精度が必要な大型で複雑な部品に適しています。

効果的なコア抜きのために重要な考慮事項は何ですか?

コアの引き抜きは射出成形において非常に重要であり、複雑な形状の部品の取り外しを容易にします。効果的なコアの抜き取りには、設計、精度、メンテナンスに細心の注意を払う必要があります。

効果的なコアの引き抜きには、適切に設計された機構、精密な制御、および信頼性の高いスムーズな動作を確保し、欠陥や損傷を防ぐための定期的なメンテナンスが必要です。

設計上の考慮事項

効果的なコア引抜きで最も考慮すべきことの 1 つは、コア引抜き機構の設計です。設計では、内側の穴や側面の凹部など、コアの抜き加工が必要なプラスチック部品の特定の特徴を考慮する必要があります。よく考えられた設計により、金型や部品に詰まりや損傷を与えることなく機構が動作できることが保証されます。

主要な設計要素:

- スライダーとガイド ピラー:スライダーと傾斜したガイド ピラーの選択は重要です。これらのコンポーネントは、位置合わせを維持しながら繰り返し使用するストレスに対処できる十分な堅牢性を備えていなければなりません。

- ウェッジブロック:操作後にスライダーが確実に元の位置に戻るようにするために使用されます。

効果的な設計により磨耗が最小限に抑えられ、金型の寿命が延びます。このアプローチは、故障によるダウンタイムを削減することで生産効率を向上させることにもつながります。

精密制御

コアの抜き取りにおいては、精度も重要な要素です。プラスチック部品の完全性を維持するには、機構が正確な動作を実行できなければなりません。高精度により、部品が寸法および表面品質の要件を満たしていることが保証されます。

これを達成するには:

- 厳しい公差を維持する:スライダーと他の部品の間の公差を厳密に保つことで、位置ずれを防ぎ、スムーズな動作を確保できます。

- 高品質の素材の使用:コアの引っ張り機構に耐久性のある素材を選択することで、寿命とパフォーマンスを向上させることができます。

メンテナンス要件

コア引き出し機構を最適に機能させるには、定期的なメンテナンスが不可欠です。メンテナンスには、コンポーネントの摩耗のチェック、可動部品の注油、損傷した要素の迅速な交換が含まれます。

メンテナンスのベストプラクティス:

- 定期検査:定期的に検査を行うことで、故障につながる前に摩耗を特定できます。

- コンポーネントの交換:磨耗または損傷したコンポーネントを適時に交換することで、故障を防ぎます。

これらのメンテナンス慣行を遵守することで、メーカーは中核となるプル システムが効率的に動作し、コストのかかる生産中断を最小限に抑え、一貫した部品品質を確保することができます。

これらの考慮事項を理解することは重要ですが、さまざまな生産規模で使用される多様なコア抜き取り方法6、運用効率をさらに高めることができます。

スライダーとガイドピラーにより芯抜きズレを防止します。真実

スライダーとガイドピラーが位置を維持し、位置ずれの問題を防ぎます。

コア抜き機構の定期メンテナンスが不要です。間違い

定期的なメンテナンスにより故障を防ぎ、効率的な運用を実現します。

結論

コアリング技術を採用すると、射出成形の効率が大幅に向上します。無駄を削減し、スムーズな脱型を保証することで、生産品質と生産量の両方を向上させることができます。

-

射出成形プロセスとその構成要素の基本を理解します。: 射出成形とは何か、射出成形機の外観、および射出の仕組み… ↩

-

コア引き上げ機構の詳細な動作原理を確認します。: ここでは、射出成形金型用の 15 種類のサイドコア引き上げ機構を紹介します。 4つのタイプが含まれています… ↩

-

油圧システムがどのように射出成形の精度を向上させるかを学びましょう。: 基本的な操作には、支持プラテンに取り付けられた金型の 2 つの半分が油圧シリンダーを使用して高圧で一緒にクランプされることが含まれます。 ↩

-

射出成形の基礎について基礎的な洞察を得る。: 射出成形とは何か、射出成形機の外観、射出の仕組みなど… ↩

-

コア抜き技術の詳細な説明をご覧ください。: ここでは、射出成形金型用の 15 種類のサイドコア抜き機構を紹介します。 4つのタイプが含まれています… ↩

-

生産効率を最適化するためのさまざまなコア抜き方法について説明します。 射出成形金型のサイドコア抜き機構 15 種類を紹介します。 4つのタイプが含まれています… ↩