進化し続ける製造業の世界では、競争力を見つけるのは宝探しのようなものです。そこでガスアシスト射出成形の出番です。この革新的な技術は製品の製造方法を再構築しており、そのメリットは無視できないほど優れています。

ガスアシスト射出成形は、表面欠陥を減らすことによって製品の品質を向上させ、中空構造を作成することによって材料の使用を最適化し、より速い冷却サイクルによって生産効率を高めます。

でもちょっと待ってください!これらのハイライト以外にも、発見すべきことがたくさんあります。ガスアシスト射出成形が提供する多くの利点をさらに深く掘り下げてみましょう。貴社の製造プロセスはまさに革命の瀬戸際にあるかもしれません。

ガスアシスト射出成形により、材料の使用量が 50% 削減されます。真実

ガスアシストにより中空セクションが作成され、原材料の必要性が最大 50% 削減されます。

ガスアシスト射出成形により製品の品質はどのように向上しますか?

ガスアシスト射出成形は、革新的な技術によって品質を向上させ、製品製造に変革をもたらしています。どのようにしてこれを実現するのか興味がありますか?

ガスアシスト射出成形は、収縮や反りなどの欠陥を最小限に抑え、表面の美しさを改善し、構造の完全性を高めることで製品の品質を高めます。

ガスアシスト射出成形を理解する

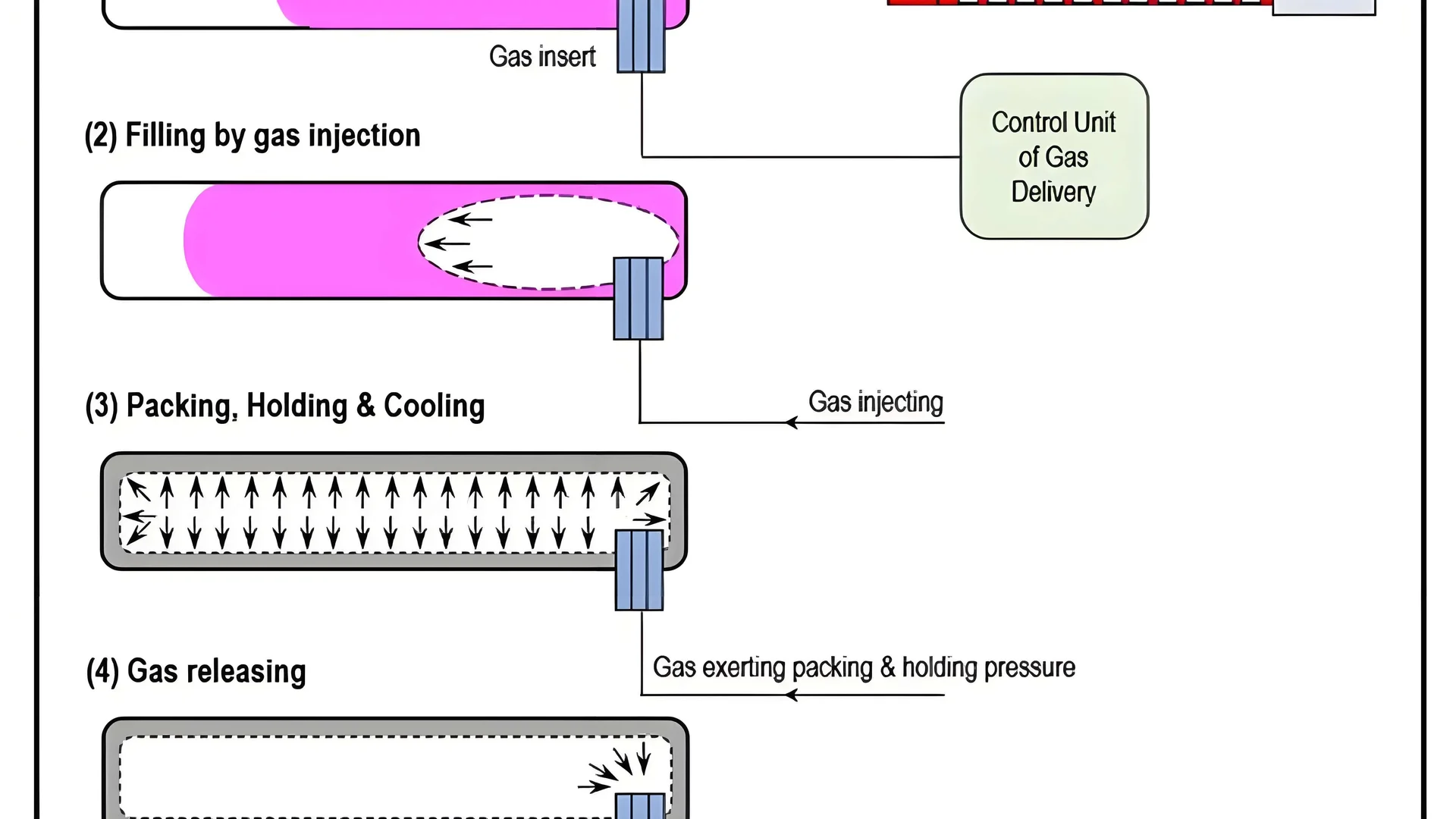

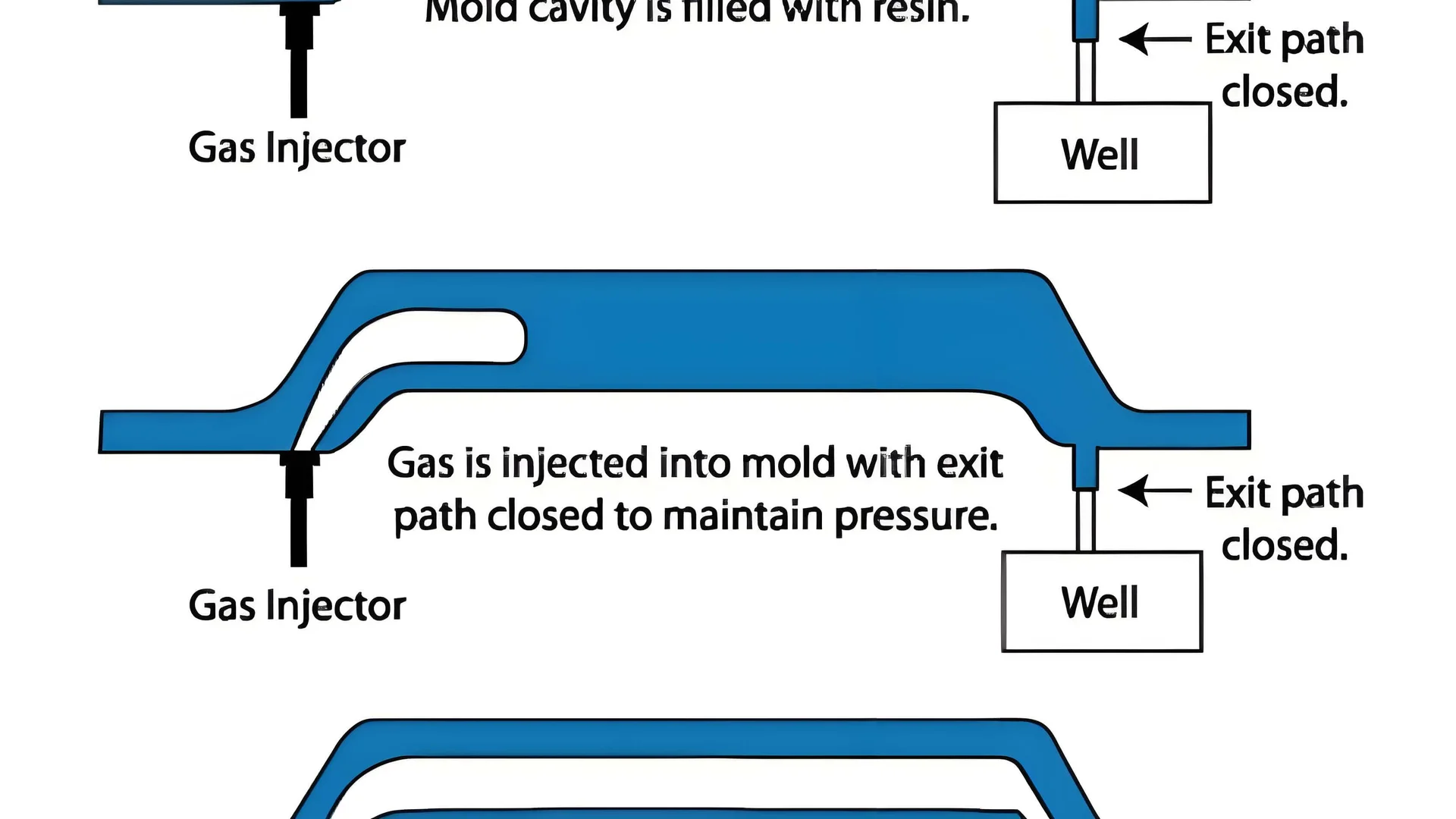

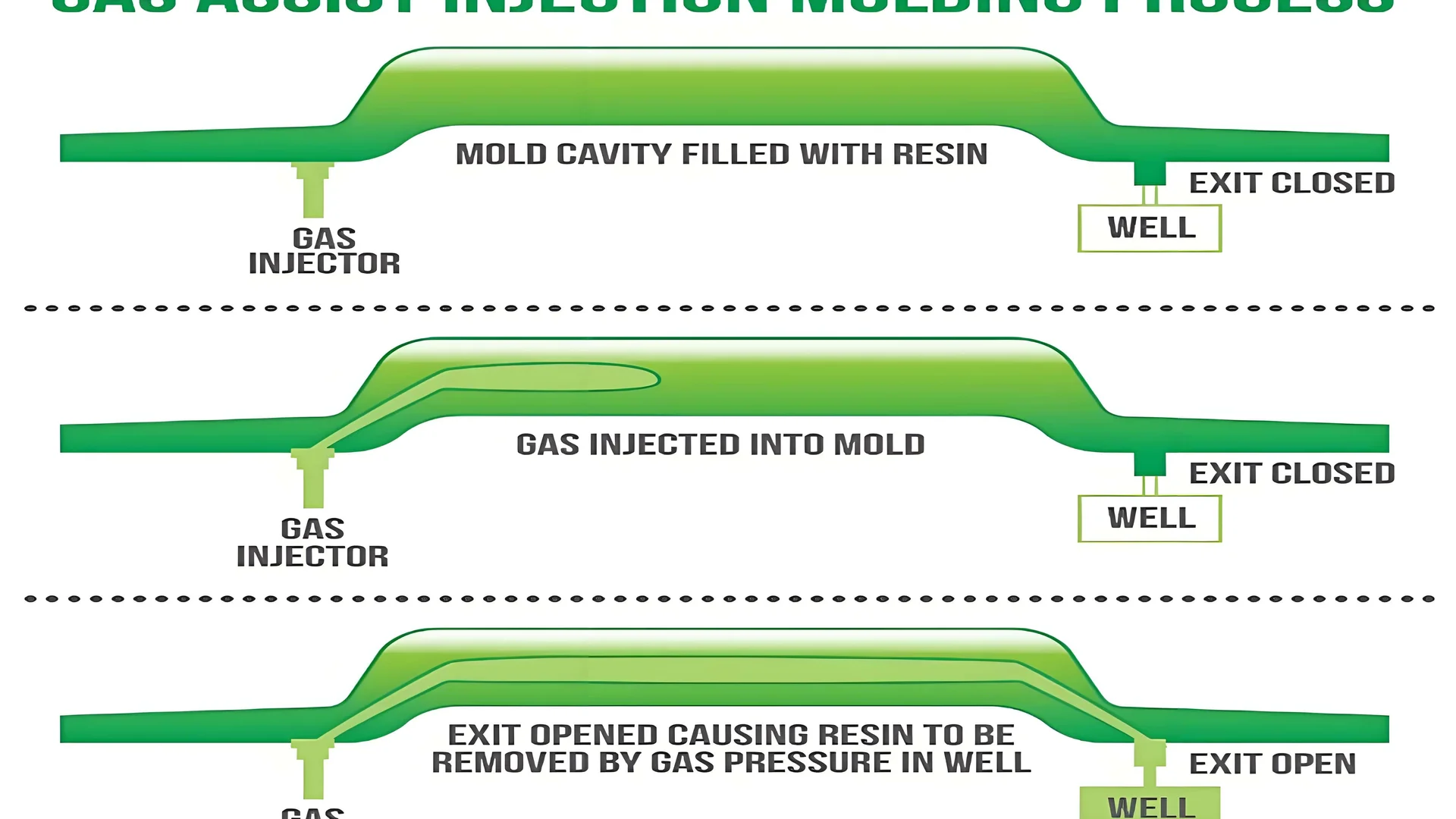

ガスアシスト射出成形では、金型内の溶融プラスチックに不活性ガス (通常は窒素) を注入します。このプロセスにより部品内に中空セクションが作成され、材料の使用量が削減され、品質が向上します。

表面欠陥を最小限に抑える

この技術の主な利点の 1 つは、表面の収縮と反りを軽減できる1 。ガスは中空のコアを形成し、溶融プラスチックに均一な圧力を加えます。この均一な圧力により、プラスチックが冷える際の収縮が補償され、表面がより滑らかになり、寸法安定性が向上します。

さらに、この方法ではウェルド ラインやリップルを大幅に改善できます。ガスは溶融プラスチックを金型キャビティ全体に均一に送り込み、これらの一般的な表面欠陥を減らし、製品の外観を向上させます。

構造的完全性の向上

均一な内部圧力により、表面欠陥が最小限に抑えられるだけでなく、製品の構造的完全性も向上します。冷却時の内部応力を軽減することで、反りのリスクが軽減され、精度や寸法精度が向上します。これは、厳しい公差や複雑な形状を必要とする製品に特に有益です。

美的品質の向上

ガスアシスト射出成形により、優れた美的品質も実現します。ウェルドラインやリップルを軽減することで、製品の見た目がより美しくなります。これは、外観が市場性に大きく影響する消費財にとって非常に重要です。

実践例

伝統的な方法で製造されたプラスチック製の椅子を想像してみてください。目に見える縮み跡や表面が不均一になる可能性があります。しかし、ガスアシスト射出成形を採用することで、より滑らかな仕上がりと安定した品質が保証され、機能性と美しさの両方が向上します。

この技術はポリプロピレンやポリカーボネートなどの幅広い熱可塑性プラスチックに適応できるため、その用途はさまざまな業界にさらに広がります。

結論として、ガスアシスト射出成形は、構造的および美的懸念の両方に対処することにより、製品の品質を大幅に向上させます。この高度な技術を組み込むことで、メーカーは競争市場で目立つ、より高品質の製品を実現できます。

ガスアシスト射出成形により、材料の使用量が削減されます。真実

このプロセスでは、より少ない材料を使用して中空セクションが作成されます。

ガスアシスト射出成形では表面欠陥が増加します。間違い

収縮や反りなどの欠陥を最小限に抑え、美観を向上させます。

この技術はどのような方法で材料の使用を最適化しますか?

ガスアシスト射出成形は、製品の品質を向上させるだけでなく、材料の使用を大幅に最適化し、コスト効率の高い選択肢となります。

ガスアシスト射出成形は、部品内に中空セクションを形成することで材料の使用を最適化し、原材料の消費量を最大 50% 削減します。この技術は、無駄を最小限に抑えながら構造の完全性を維持し、生産コストを効果的に削減します。

原材料の効率的な利用

ガスアシスト射出成形の顕著な利点の 1 つは、原材料の使用量を大幅に削減できることです。この技術は、製品内に中空構造を作成することにより、必要なプラスチックの量を 40% ~ 50% も削減することができます。このような効率は、材料の節約が大幅なコスト削減につながる、大型または厚肉の製品の製造に特に有利です。

この削減により、最終製品の強度や性能が損なわれることはありません。中空セクションは必要な構造的完全性を維持するように戦略的に設計されており、製品がすべての性能基準を確実に満たすようにします。この機能により、メーカーは生産コストを抑えながら高品質の製品を提供できます。

設計の簡素化とコスト削減

ガスアシスト射出成形の革新的な使用により、よりシンプルでコスト効率の高い金型設計も可能になります。品質を確保するために必要だった以前は複雑な構造が、ガスによる圧力均一化効果のおかげで簡素化できるようになりました。この簡素化により、金型の製造コストが削減されるだけでなく、全体的な加工の難易度も低下します。

金型がシンプルになると、納期が短縮され、金型の作成とメンテナンスに費やすリソースが減ります。その結果、メーカーはより多くの製品をより低コストで生産できるようになり、競争力が強化されます。

生産の柔軟性の向上

ガスアシスト射出成形により、メーカーはポリプロピレン (PP)、ABS、ポリカーボネート (PC) などの一般的な材料を含む、さまざまな熱可塑性プラスチックを柔軟に扱うことができます。この多用途性により、自動車から家庭用電化製品に至るまで、さまざまな業界にわたってこの技術の適用可能性が広がります。

さらに、ガスアシストプロセス特有の金型キャビティ圧力の低減により、より小さなトン数の射出成形機の使用が可能になります。この機能により、設備コストが節約されるだけでなく、複数個取りの金型の使用が可能になり、生産効率と材料の節約がさらに向上します。

ガスアシスト射出成形は、材料の効率的な使用、金型設計の簡素化、生産の柔軟性の強化といった多面的なアプローチを通じて、メーカーに業務を最適化し、無駄を削減する大きな機会を提供します。このテクノロジーが製造の他の分野2についてさらに詳しく知りたい場合は、その幅広い利点を強調する追加のリソースを調べてください。

ガスアシスト射出成形により、材料の使用量が 50% 削減されます。真実

中空セクションを形成し、原材料の使用量を最大 50% 削減します。

金型設計が単純になると、生産コストが増加します。間違い

よりシンプルな金型により、製造コストと加工の難易度が軽減されます。

ガスアシスト射出成形は生産効率にどのような影響を与えますか?

ガスアシスト射出成形は、その効率向上機能により製造業に変革をもたらしています。しかし、それは生産プロセスに具体的にどのような影響を与えるのでしょうか?

ガスアシスト射出成形は、サイクルタイムを短縮し、多数個取りの金型を可能にし、設備コストを削減することで生産効率を高めます。

生産サイクルタイムの短縮

ガスアシスト射出成形3の顕著な利点の 1 つは、生産サイクルを大幅に短縮できることです。この技術は、製品内に中空部分が作られているため、より迅速な冷却が促進されます。この熱放散の強化により冷却時間が短縮され、金型から最終製品までのターンオーバーが短縮されます。

たとえば、従来は冷却に 1 時間かかっていた製品が、今ではその数分の一の時間で済む可能性があります。この冷却時間の短縮により、スループットが向上するだけでなく、メーカーは品質を損なうことなく高い需要に応えることができます。

複数個取り金型の実現

金型キャビティ圧力の低減は、効率の向上に寄与するもう 1 つの重要な要素です。圧力が低いということは、構造的完全性や精度損失の危険を冒すことなく、単一の金型で複数のキャビティに対応できることを意味します。この機能により、メーカーはサイクルごとにより多くのユニットを生産できるようになり、金型の設計に応じて生産量が効果的に 2 倍または 3 倍になります。

以下の表は、複数個取り金型を使用した場合の生産量の潜在的な増加を示しています。

| キャビティの数 | 従来の射出成形の出力 | ガスアシスト射出成形の出力 |

|---|---|---|

| 1 | 100台 | 100台 |

| 2 | 180台 | 200台 |

| 4 | 320台 | 400台 |

設備コストと運用コストの削減

ガスアシスト射出成形は、金型圧力が低下するため、より小さなトン数の機械でも効率的に動作できます。この削減は、メーカーがより安価な機器に投資し、機械のメンテナンスやエネルギー消費に関連する運用コストを節約できることを意味します。

さらに、金型設計の簡素化により、金型製造の複雑さとコストが削減されます。その結果、企業はリソースをより効果的に割り当て、品質管理やイノベーションなどの他の分野に投資できるようになります。

要約すると、ガスアシスト射出成形は、サイクルの高速化、金型機能の強化、運用コストの削減を通じて生産効率を大幅に向上させます。これらの利点は、スループットを向上させるだけでなく、コスト管理とリソース割り当てにおいて競争力をもたらします。

ガスアシスト成形により生産サイクルを短縮します。真実

ガスアシスト成形により冷却時間が短縮され、生産速度が向上します。

多個取り金型により、ガスアシスト成形の生産量が増加します。真実

圧力が低いとより多くのキャビティが可能になり、サイクルあたりの生産量が増加します。

ガスアシスト射出成形はどの程度環境に優しいのでしょうか?

業界が環境に配慮した実践を目指しているため、ガスアシスト射出成形が環境に与える影響を評価することが重要になっています。この革新的な技術は持続可能性においてどのように機能するのでしょうか?

ガスアシスト射出成形は、材料の効率的な使用、エネルギー消費の削減、ガスのリサイクルの可能性により環境に優しく、環境に優しい製造慣行と一致しています。

材料の効率的な使用

ガスアシスト射出成形により、必要な生プラスチックの量が大幅に削減されます。金型内に中空構造を形成することで、製品の強度や完全性を損なうことなく、使用する材料を最大 50% 削減します。この効率性により、コストが削減されるだけでなく、プラスチック廃棄物が最小限に抑えられるため、環境フットプリントも削減されます。

エネルギー消費と効率

ガスアシスト射出成形に関連するエネルギーの節約は大幅です。冷却サイクルを短縮するこのテクノロジーの機能は、エネルギー使用量の削減に直接つながります。生産プロセス中の加熱と冷却に必要なエネルギーが少なくなり、製造に関連する全体的な炭素排出量が削減されます。その結果、現代の環境基準を満たすエネルギー効率の高い生産4 を

リサイクルと再利用

もう 1 つの重要な環境上の利点は、プロセスで使用されるガスをリサイクルできる可能性があることです。材料が使い捨てであることが多い従来の方法とは異なり、ガスアシスト技術は窒素などのガスをリサイクルして再利用できるため、廃棄物がさらに削減されます。持続可能な生産方法を採用することで環境への影響を最小限に抑えることを目指す企業にとって非常に重要です5 。

より広範な環境への影響

ガスアシスト射出成形は、製造上の直接的な利点を超えて、より広範な環境目標に貢献します。この技術は、材料の無駄とエネルギー消費を削減することにより、産業上の二酸化炭素排出量の削減を目的とした取り組みと一致しています。さらに、製品の軽量化をサポートし、輸送に必要な燃料を削減し、製品流通時の排出量削減にも貢献します。

課題と考慮事項

ガスアシスト射出成形は環境に多くの利点をもたらしますが、特定の課題が残ります。たとえば、特殊な機器やトレーニングへの初期投資が一部の企業にとって障壁となる場合があります。さらに、ガスを効率的にリサイクルするには、慎重な監視と管理が必要です。それにもかかわらず、これらの課題は、長期的な環境上の利点とコスト削減によって補われます。

結論として、ガスアシスト射出成形にはハードルがないわけではありませんが、より持続可能な製造慣行を推進する可能性は否定できません。

ガスアシスト成形により、使用する材料が最大 50% 削減されます。真実

この方法により中空構造が形成され、生プラスチックの使用量が 50% 削減されます。

ガスアシスト射出成形によりエネルギー消費量が増加します。間違い

冷却サイクルを短縮し、排出量を削減することでエネルギー使用量を削減します。

結論

要約すると、ガスアシスト射出成形は単に製品の品質を向上させるだけではありません。また、コストを削減し、持続可能性を促進します。このテクノロジーを活用することが、革新的で効率的な製造の鍵となる可能性があります。

-

収縮と反りを効果的に最小限に抑える背後にある詳細な仕組みを調べてください。その結果、部品の収縮と反りが減少します。中空領域を作成することによって部品の重量を軽減することもできます。 ↩

-

製造のさまざまな側面にわたる追加の利点を検討してください。: ガスアシスト射出成形のいくつかの利点には、寸法品質の向上、効率の向上、材料の削減、製品重量の軽量化などがあります。 ↩

-

この技術が冷却時間を短縮することでどのように製造速度を向上させるかをご覧ください。: サイクル時間の短縮: より厚いコア材料を除去することにより、プロセスでは冷却時間が最大 50% 短縮され、生産速度が向上します。 …溶けたものによって詰まる可能性があります… ↩

-

ガスアシストによる製造工程のエネルギー削減効果をご覧ください。省エネ効果に優れた全電動射出成形機やハイブリッド射出成形機を使用すると、20~80%の省エネが可能です。 ↩

-

ガスのリサイクルがどのように生産の持続可能性を高めるかを探ります。: ガスアシスト射出成形は、低圧射出成形技術です。射出成形金型に圧力をかけて、最初にプラスチックを充填し、次にガスを充填します (… ↩