射出成形は精度の複雑なダンスであり、その中心にはガイド機構があります。その設計を理解すれば、プロジェクトを優れたものから優れたものに高めることができます。

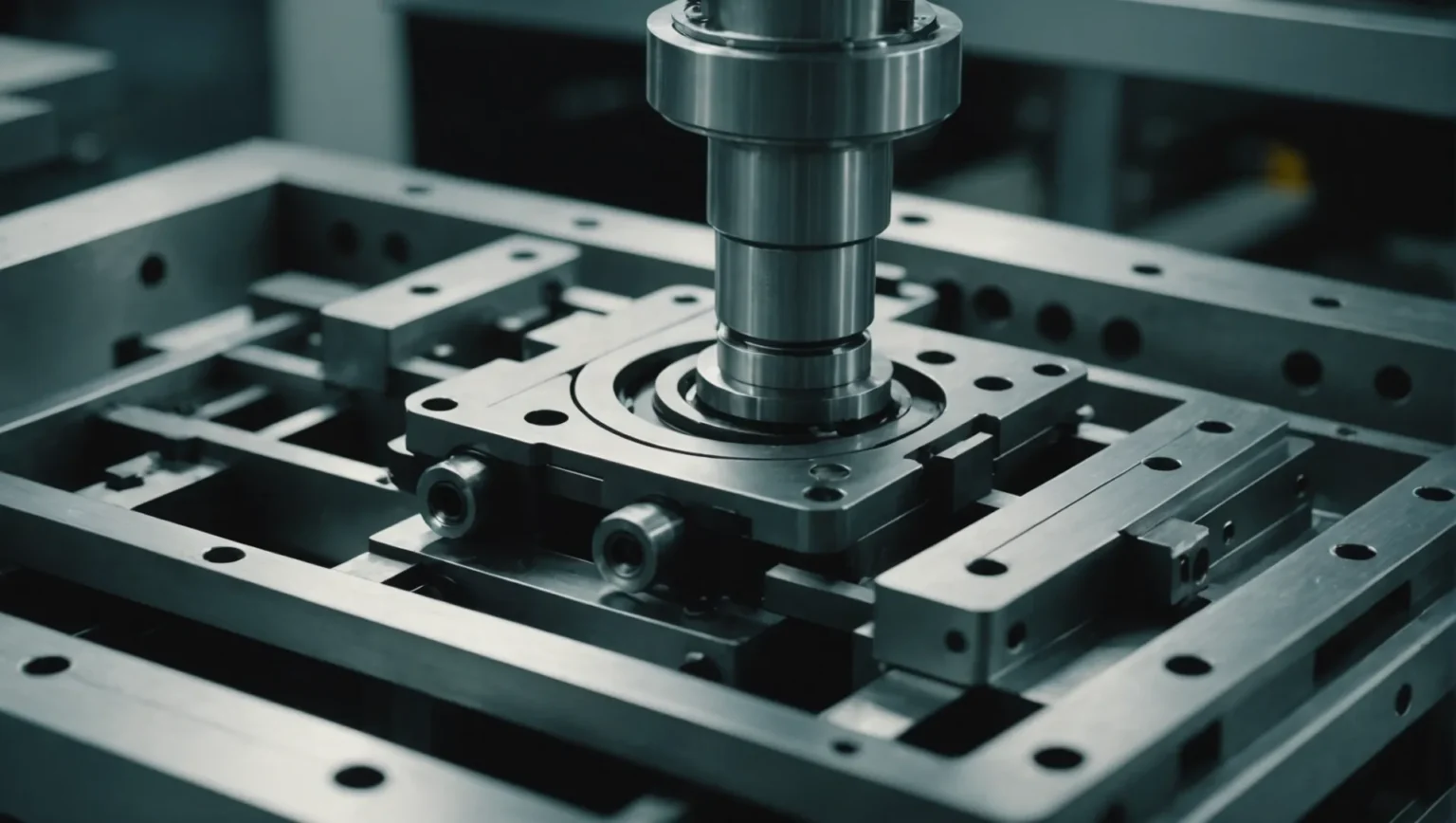

射出成形金型のガイド機構は、プラスチック部品の寸法精度と品質を維持するために重要な、金型操作中の正確な位置合わせと移動を保証します。効果的な設計と最適化には、パフォーマンスを向上させるために適切なタイプ、材料、構成を選択することが含まれます。

基本を理解することは不可欠ですが、ガイド機構の微妙な違いをより深く理解することで、生産品質を大幅に向上させることができます。探検してみよう!

ガイド機構により、射出成形金型内の横方向の力が軽減されます。真実

ガイド機構は横方向の力に耐えることで金型の安定性を維持します。

射出成形金型のガイド機構の主な機能は何ですか?

ガイド機構は射出成形金型において極めて重要であり、正確な位置合わせと動きを保証します。最高の成形結果を達成する上での彼らの重要な役割を探ってください。

射出成形金型のガイド機構は、金型操作中の正確な位置合わせと動きを保証します。これは、成形部品の品質と精度を維持するために重要です。

位置決め機能:正確な位置合わせを保証

ガイド機構の位置決め機能は、型閉プロセス中に可動金型と固定金型を正確に位置合わせするために重要です。この正確な位置合わせは、プラスチック部品の寸法精度を維持し、バリ1や不一致などの欠陥を防ぐために不可欠です。

各サイクル中、ガイド機構はこの位置合わせを正確に繰り返す必要があるため、その設計と材料の選択が重要になります。通常、ガイド ピンには高品質の炭素構造用鋼が使用され、耐久性と耐摩耗性を確保するために焼き入れされています。

ガイド機能: スムーズな動き

ガイド機能には、開閉時に可動金型と固定金型を所定の経路に沿って誘導する機能が含まれます。このガイドにより、動作の遅延や金型コンポーネントの損傷につながる可能性のある詰まりやずれが防止されます。

ガイドピラーとスリーブを採用し、スムーズなスライド動作を実現します。この設定により、金型の完全性が維持されるだけでなく、摩擦抵抗が最小限に抑えられるためサイクルタイムも短縮されます。

横方向の力に耐える: 安定性の確保

射出成形プロセスでは大きな圧力がかかり、横方向の力が発生する可能性があります。ガイド機構は金型の安定性を維持するためにこれらの力に耐える必要があります。

引張強度の高い材料を選択し、最適な荷重分散を実現するように構成することが不可欠です。たとえば、円錐面位置決めガイド2 を、精密金型でのより大きな横方向の力に耐えることができます。

これらの機能を理解することは、射出成形のパフォーマンスと品質を最適化するためのガイド機構の適切なタイプと設計を選択するのに非常に役立ちます。

ガイド機構により射出成形金型のバリを防止します。真実

ガイド機構により正確な位置合わせが保証され、バリの欠陥が軽減されます。

金型のガイドピンには炭素鋼が使用されています。真実

耐久性と耐摩耗性を考慮して高品質の炭素鋼が選択されています。

さまざまな種類のガイド機構は金型の性能にどのような影響を与えるのでしょうか?

ガイド機構の違いは射出成形金型の性能と効率に大きく影響し、精度と耐久性に影響を与えます。

ガイド ピラーや円錐面ガイドなどの射出成形金型のガイド機構は、正確な位置合わせを確保し、横方向の力に耐え、耐荷重能力を高めることで金型の性能に影響を与えます。各タイプは、特定の金型要件に適した独自の利点を提供します。

ガイドのメカニズムとその影響を理解する

射出成形金型3の効率的な操作に不可欠であり、操作中に金型の可動部分と固定部分が正確に位置合わせされるようにします。この位置合わせは、成形部品の寸法精度と生産全体の品質を維持するために非常に重要です。

ガイド機構の種類

-

ガイドピラーガイド機構

- 構造:固定金型に固定されたガイドピラーと可動金型に取り付けられたガイドスリーブで構成されます。

- 性能への影響:高いガイド精度と強力な耐荷重能力で知られるこの機構は、さまざまな射出成形金型に最適で、安定性と精度を提供します。

- 用途:堅牢で確実なガイドを必要とする汎用金型に適しています。

-

円錐面位置決めガイド機構

- 構造:円錐形の位置決めブロックと円錐形の位置決め穴を組み合わせた構造です。

- 性能への影響:高い位置決め精度を提供し、大きな横方向の力に耐えることができるため、大規模または精密な金型に最適です。

- 用途:高精度と横方向の力の処理が重要な金型に最適です。

適切なガイド機構の選択

適切なガイド機構を選択するには、金型プロジェクトの特定の要件を考慮する必要があります。この決定は、金型のサイズ、複雑さ、必要な精度などの要因によって決まります。

| ガイド機構の種類 | 最適な用途 | 主な利点 |

|---|---|---|

| ガイドピラー | 汎用金型 | 高精度、堅牢性 |

| 円錐面 | 大型・精密金型 | 高精度の横力処理 |

金型の性能に影響を与える要因

ガイド機構の選択以外にも、これらのコンポーネントの設計と配置がパフォーマンスに大きく影響します。

- 数と配置:金型全体に力がどのように均一に分散されるかを決定します。

- 材料の選択:耐久性と耐摩耗性に影響します。高強度材料により耐用年数が延長されます。

- 寸法設定:適切なサイズ設定により安定性が確保され、操作中の位置ずれや詰まりが防止されます。

これらの側面を理解することで、メーカーはガイド機構の設計を調整して最適なパフォーマンスを達成し、成形作業の寿命と効率を確保することができます。金型のガイド機構を強化できる設計戦略4についてさらに詳しく調べてください

ガイドピラーにより金型内での高いガイド精度が得られます。真実

ガイドピラーにより正確な位置合わせが保証され、金型の精度が向上します。

円錐面ガイドは大型金型には不向きです。間違い

円錐形のガイドが横方向の力に対応し、大型の金型に最適です。

射出成形金型ガイドの設計の重要なポイントは何ですか?

完璧なプラスチック部品の作成は、完璧に設計された射出成形ガイドから始まります。しかし、精度と効率を確保するための重要な設計側面は何でしょうか?

射出成形金型ガイドの重要な設計ポイントには、ガイドピンの最適な数と配置、適切なサイズと材料の選択、安定性と精度を高めるための高い嵌合精度の確保などが含まれます。

ガイドピンの数と配置

射出成形金型ガイドの設計を考えるとき、ガイドピンの数と配置が基本となります。通常、小型の金型では 2 つのガイド ピンで十分ですが、大型またはより複雑な金型では、適切なサポートを得るために 4 つ以上のガイド ピンが必要になる場合があります。これらのピンを金型の周囲に均等に配置することで、成形時にかかる力が均一になり、歪みや位置ずれを防ぎます。

サイズ仕様

ガイド ピンの直径と長さは、その機能にとって重要です。一般に、金型のサイズと耐荷重のニーズに応じて、直径 12 mm 以上が推奨されます。さらに、ピンの長さは、安定性を維持し、位置合わせをガイドするのに役立つように、完全に閉じたときでも可動金型部分を超えて突出するような長さである必要があります。ガイドピンとスリーブの嵌合精度も重要です。最適なパフォーマンスを得るには、H7/f7 または H8/f8 などの許容誤差を推奨します。

| パラメータ | おすすめ |

|---|---|

| 直径 | 12mm以上 |

| はめあい精度 | H7/f7 または H8/f8 |

| 材料 | 高品質の鋼材 |

重要な考慮事項

ガイドピンとスリーブに適切な材料を選択することは、それらの耐久性と性能に大きく影響します。ガイド ピンには、長寿命を実現するために最低 55HRC まで硬化された T8A や T10A などの高品質炭素構造鋼が使用されることがよくあります。逆に、ガイド スリーブには、長期にわたる摩耗に耐えるために少なくとも 50HRC まで硬化された銅合金または合金鋼が使用される場合があります。

安定性と精度の向上

射出成形金型ガイドの安定性は、ガイドピンとスリーブの長さと精度を高めることによって強化されます。これにより、金型を閉じる際の揺れが最小限に抑えられ、あらゆる動きがスムーズかつ正確になります。さらに、これらのコンポーネントの製造に高精度の機器とプロセスを使用すると、ガイドの精度が大幅に向上します。これらの対策を実施すると、安定性が向上するだけでなく、最終プラスチック製品の全体的な品質も向上します。

ガイド機構の最適化についてさらに詳しく知りたい場合は、射出成形の精度を高めるための包括的なガイド5 を

ガイドピンの直径は12mm以上必要です。真実

適切なサポートと安定性を得るには、直径 12mm をお勧めします。

銅合金はガイドスリーブには不向きです。間違い

耐久性の点からガイドスリーブには銅合金が適しており、推奨されます。

最適化技術によりガイド機構の効率はどのように向上するのでしょうか?

射出成形金型のガイド機構を最適化することで、効率、精度、耐久性が向上します。これらの重要なコンポーネントを強化する方法を検討してください。

最適化技術により、ガイド精度、耐荷重能力の向上、摩擦の低減、耐用年数の延長によりガイド機構の効率が向上します。高精度工具、高強度材料、革新的な潤滑方法を採用することが重要な戦略です。

案内精度の向上

ガイド精度を向上させるためには、まず高精度の加工装置を使用します。これにより、ガイドピンとスリーブの寸法精度と表面粗さが最高の状態になります。さらに、これらの部品間のはめあいクリアランスを最適化することで、型締め時のガタつきを大幅に低減します。

ガイドピンとスリーブの長さを長くすることも安定性の向上に貢献します。コンポーネントが長いため、閉じた状態でも可動部分と固定部分の間に十分な重なりがあり、操作全体を通して正確なガイドが維持されます。

耐荷重能力の向上

ガイドピンに炭素構造鋼、スリーブに銅合金などの高強度材料を選択すると、荷重に耐える能力が向上します。これらのコンポーネントの直径を大きくすると、耐荷重能力がさらに向上します。さらに、ガイド ピンを慎重に配置すると、金型全体に力がより均一に分散され、全体の安定性が向上します。

摩擦抵抗の低減

摩擦はガイド機構の効率を維持する上での大きな懸念事項です。潤滑油の塗布や自己潤滑性の材料を使用することで摩擦抵抗を大幅に低減できます。さらに、コンポーネント間の接触面積を最小限に抑えるために構造設計を最適化することも、摩擦を低減する上で重要な役割を果たします。

以下に、摩擦を減らすことの利点を示す簡単な表を示します。

| 最適化手法 | 利点 |

|---|---|

| 潤滑 | 摩耗を軽減し、よりスムーズな動きを実現 |

| 自己潤滑性材料 | 最小限のメンテナンス要件 |

| 接触面積の減少 | 発熱が少ない |

耐用年数の延長

ガイド機構の寿命を延ばすには、定期的なメンテナンスが最も重要です。これには、摩耗したガイドピンとスリーブの適時の交換が含まれます。交換可能性を念頭に置いて設計することで、大幅なダウンタイムを発生させることなくコンポーネントを簡単に交換できるようになります。

さらに、保守のために簡単にアクセスできる革新的な設計を考慮することで、ガイド機構の寿命を大幅に延ばすことができます。たとえば、システム全体を分解せずに個々の部品を交換できるモジュール設計は、非常に効果的です。

これらの最適化技術が成形プロジェクトをどのように変革できるかについて詳しくは、最適化戦略に関する詳細な分析6 。

高強度素材を使用することで耐荷重性が向上します。真実

炭素鋼などの高強度素材によりガイドピンの耐久性が向上します。

ガイドピンを短くすることで、金型内でのガイド精度が向上します。間違い

ガイドピンが長いため、安定性が向上し、正確なガイドが得られます。

結論

高品質な金型を製作するには、ガイド機構の設計と最適化をマスターすることが不可欠です。射出成形プロセスの永続的な改善を達成するには、これらの実践に取り組んでください。

-

バリなどの一般的な欠陥とその防止方法について説明します。: 射出成形のバリは、射出中に溶融プラスチックが金型から流れ出て固化するときに発生する欠陥です。 ↩

-

精密金型に円錐ガイドが好まれる理由をご覧ください。修理やメンテナンスが容易で、固定プレートが厚い場合によく使用されます。コーンの位置決めピンは通常、可動金型に組み付けられます。 ↩

-

成形におけるさまざまなガイド機構の構造と利点を探ります。: 金型ガイドおよび位置決め機構の種類。ガイド ピン/ガイド ブッシュ、以下を含む: (a)。 A/Bプレートのガイドピン/ガイドブッシュ:コアとキャビティをガイドします。 ↩

-

ガイド機構を最適化するための高度な設計戦略を発見してください。: この記事では、最高のプラスチック部品を作成するのに役立つ主要な射出成形設計ガイドを紹介します。プロセス管理、金型の作成などについても学びます。 ↩

-

金型設計のガイド精度と安定性を向上させる方法を検討します。: 逆伝播ニューラル ネットワークや遺伝的アルゴリズムなどのソフト コンピューティング手法を利用して、射出成形プロセスを最適化できます。 ↩

-

ガイド機構のパフォーマンスを向上させる高度な戦略を発見してください。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出 … ↩