射出成形と比較した押出成形のエネルギー効率について疑問に思いませんか?私が製造業に従事していた頃から知っていることをお話したいと思います。

押出成形は、連続プロセスで操作圧力が低いため、一般に射出成形よりもエネルギー効率が高く、パイプやシートなどのシンプルで大量生産の製品に最適です。

複雑な製造の世界を旅していると、押出成形や射出成形におけるエネルギーの使用について考えることがよくあります。押し出しは連続的に実行されるため、おそらくより安定してエネルギーを消費します。射出成形はまさにジェットコースターのような感覚です。そのエネルギー需要はサイクルごとに増減します。これらの違いは単なる理論ではありません。それらは私たちの生産上の決定に直接影響します。これらの選択は、当社の持続可能性目標にも影響を与えます。

一般に、押出成形は射出成形よりもエネルギー効率が高くなります。真実

押出成形は、射出成形の需要が変動するのとは異なり、連続生産のため安定したエネルギー消費を示します。

射出成形は押出成形よりもエネルギー消費量が少なくなります。間違い

射出成形の周期的なプロセスにより、エネルギー需要が変動するため、押出成形と比べて効率が低くなります。

押出成形と射出成形ではエネルギー消費量がどのように異なりますか?

押出成形と射出成形を探求することは、細いロープの上を歩いているように感じるかもしれません。これらの分野でのエネルギーの使用は非常に重要です。複雑な単語や専門用語だけではありません。この分野での決定はおそらくコストを節約します。これらの選択により、生産時の無駄も大幅に削減されます。

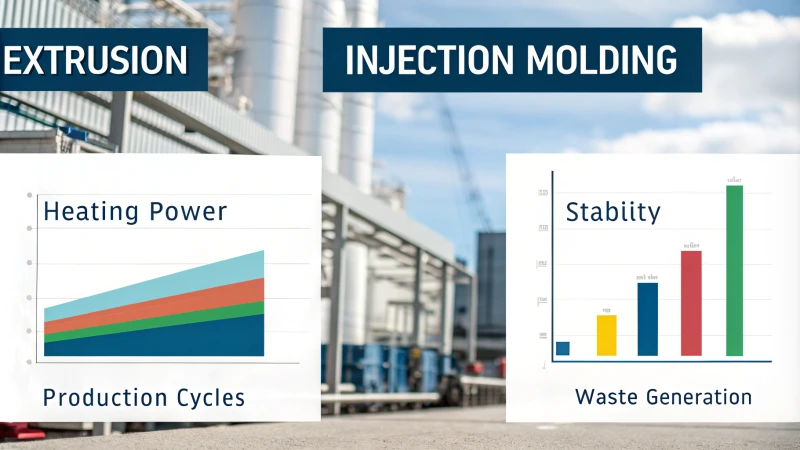

エネルギー使用における押出成形と射出成形の主な違いには、加熱安定性、生産サイクル、廃棄物の発生が含まれます。通常、押し出しはより少ないエネルギーを使用します。本当に安定した火力を発揮します。これにより、通常、射出成形と比較して全体のエネルギーコストが低くなります。射出成形ではサイクルが変更され、廃棄物が増加します。

押出成形のエネルギー消費特性

押出成形では加熱に多くのエネルギーを使用します。機械はバレルを加熱してプラスチック材料を溶かします。小型の機械は約3 kW を50 kWもの電力が必要になる場合があります。プラスチックが温まると、システムは主に失われた熱を置き換えて温度を維持します。このプロセスは非常に効率的に実行されます。

電力要件

- 加熱電力: 通常、数 kW から数十 kW の範囲です。

- モーター出力:標準的なパイプ押出機のモーターは7 ~ 15 kW

スクリュー速度が変わらなければ、エネルギー使用量は安定します。このようにしてすべてがスムーズに動作します。

射出成形のエネルギー消費特性

射出成形では、予測できないエネルギーの使用が発生します。押出成形と同様に、数kWから数十kWまでのさまざまな加熱電力が必要です。射出プロセスではサイクル中にバレルの温度が常に変化するため、エネルギーの使用が不安定になります。かつて、温度調整により製造中に光熱費が高騰し、光熱費が高騰するのを目にしました。

重要な側面

- 射出プロセス: 最大200 MPa の、大きなエネルギーが必要となります。

- クランプ力:数万トンから数千トンの力が必要です。

この周期的な性質により、特に射出および型開きの段階で、エネルギー使用量のピークと谷が顕著になります。

時間の経過に伴うエネルギー使用量の比較

| プロセスの種類 | エネルギーの安定性 | 標準的な消費電力 | エネルギー利用率 |

|---|---|---|---|

| 押出成形 | 継続的かつ安定した | 3~50kW(加熱)、7~15kW(モーター) | 連続的な流れにより高い |

| 射出成形 | ピークを伴う周期的 | 数 kW (加熱)、射出とクランプに重要 | 廃棄物の発生により減少 |

経験上、単位時間あたりの平均エネルギー使用量は、安定した流れを維持するため、押出に有利であることがわかっています。射出成形にはエネルギースパイクがあり、コストが増加します。

廃棄物とエネルギー効率

もう一つの大きな違いはエネルギー効率です。押出成形では、連続製品を生産することで廃棄物を最小限に抑え、エネルギー効率を高めます。射出成形ではサイクルごとにゲートやランナーなどの廃棄物が発生し、総エネルギー消費量が増加します。私はそれらの無駄な部分を取り除きたいと思うことがよくあります。

射出成形では温度が頻繁に変化するため、エネルギー効率が低下します。それぞれの変化はミニジェットコースターのように感じられ、私はそれを楽しめません。

全体として、これらの違いを理解することで、より良い省エネ方法を選択することができます。エネルギー使用の最適化を検討したい人は、製造におけるエネルギー効率1 。これらの詳細を知ることは、コストを節約し、環境に利益をもたらすのに役立ちます。

押出成形は射出成形よりも平均エネルギー消費量が低くなります。真実

押出成形は安定したエネルギー出力を維持するため、射出成形の周期的なピークと比較してエネルギー効率が高くなります。

射出成形は押出成形に比べて高い瞬発力が必要となります。真実

射出サイクル中に高圧が必要なため、押出プロセスと比較して射出成形のエネルギー需要が増加します。

加熱プロセスは製造方法のエネルギー効率にどのような影響を与えますか?

工場内の材料の加熱がエネルギー使用にどのような影響を与えるか考えたことがありますか?これは、押出成形と射出成形による興味深いプロセスです。私は皆さんと一緒にこのテーマを探求したいと強く思っています。

加熱プロセスは、押出成形や射出成形などのプロセスでの電力使用量を変化させるため、製造におけるエネルギー効率に大きな影響を与えます。押出は安定したエネルギーを使用しますが、射出はその操作スタイルにより変化するエネルギーを使用します。この概念を理解することで、メーカーはプロセスを改善し、コストを削減することができます。

製造における加熱について理解する

加熱は、押出成形や射出成形などの方法におけるエネルギー効率にとって非常に重要です。各方法では、エネルギー使用量とプロセスの効率に影響を与える異なる加熱方法が使用されます。

押出成形におけるエネルギー使用量

押出成形では、プラスチック原料を電気加熱やオイル加熱などで加熱して溶かします。押出機のタイプが異なれば、必要な加熱レベルも異なります。

押出成形は連続プロセスであり、適切な温度に到達すると、生産中のエネルギー使用量は安定した状態に保たれます。この安定性は、エネルギーが熱損失を補償するだけであるために得られます。

押出成形における電力使用量

押出成形では、スクリューを使用してバレル内で材料を移動させるために大きな力が必要です。スクリュー速度が同じである限り、電力使用量は一定のままです。この一貫性は、不確実な時代には非常に魅力的です。

射出成形におけるエネルギー使用量

射出成形は複雑なプロセスです。プラスチック原料も溶解しますが、断続的な運転のため一定の温度調整が必要です。これにより、予測不可能なエネルギー使用が発生します。

加熱力: 押出成形と似ていますが、サイクルによって異なります。

必要な電力: 射出中に高圧が必要となり、突然のエネルギーのピークが発生します。

射出成形機を観察すると、射出および金型の段階でピークが見られます。押出成形と比較して、射出成形ではエネルギー管理が重要です。

エネルギー効率の比較: 押出成形と射出成形

単位時間当たりのエネルギー使用量を調べると、押し出しが際立っています。連続方式のため安定したエネルギー使用が可能です。射出成形のサイクルによりピークが生じます。

同様のプラスチック製品を製造すると、違いが浮き彫りになります。射出は短時間で大量のエネルギーを消費しますが、押し出しは安定したままです。

押出は材料を継続的に溶解して移動させ、エネルギー使用量を最大化します。射出成形のゲートやランナーからの廃棄物は、エネルギー効率を悪化させます。

これらの加熱プロセスとそのエネルギー効率への影響を理解することは、生産の最適化とコストの最小化を目指すメーカーにとって不可欠です。エネルギー回収や新しい加熱ソリューションなどの技術により、このような環境での運用パフォーマンスを真に向上させることができます。

製造における加熱プロセスを理解する

加熱プロセスは、押出成形や射出成形などの製造方法のエネルギー効率に大きな影響を与えます。これらのアイデアを初めて深く掘り下げたときのことを今でも覚えています。さまざまなテクニックが生産だけでなく、私たちが働く環境をどのように形作っているのかを見るのは、本当に目を見張るものがありました。これらのプロセスは重要な点で異なります。これらの違いを理解すると、エネルギー消費に影響します。

押出成形のエネルギー消費特性

押出成形における加熱プロセスは、主に電気加熱またはオイル加熱を利用してプラスチック原材料を溶解することに重点が置かれています。加熱力は押出機のタイプによって大きく異なります。

| 押出機の種類 | 加熱電力(kW) |

|---|---|

| 小型実験用押出機 | 3~5kW |

| 大規模な工業生産 | 30~50kW |

材料が必要な温度に達すると、連続生産段階中のエネルギー消費が安定します。これは、消費電力が生産率に応じて変動するのではなく、主に熱損失を補償することを意味するため、非常に重要です。

押出成形時の消費電力

押出成形では、加熱に加えて、バレル内で材料を移動させるスクリューを駆動するためにかなりの電力が必要です。スクリュードライブモーターの一般的な定格電力は次のとおりです。

| スクリュードライブモーター出力 (kW) | 代表的な用途 |

|---|---|

| 7~15kW | 普通プラスチックパイプ押出機 |

ここで、スクリュー速度が変化しない場合、消費電力は比較的一定のままであり、連続プロセスでのエネルギー使用量が予測可能になります。

射出成形のエネルギー消費特性

逆に、射出成形の加熱プロセスは、生産サイクルが断続的であるため、より複雑になります。バレル温度は頻繁に調整する必要があり、エネルギーの安定性に影響します。

- 加熱力: 押出成形と似ていますが、サイクル要件により変動します。

- 電力需要: 射出中に高圧が必要となり、ピークエネルギー需要につながります。例えば:

| 射出圧力(MPa) | 消費電力 |

|---|---|

| 100~200MPa | 射出およびクランプシステムにとって重要 |

これにより、特に射出および金型の開閉段階でのエネルギー消費のピークが顕著になり、押出成形と比較してエネルギー管理がより複雑になります。

エネルギー効率の比較: 押出成形と射出成形

単位時間当たりのエネルギー消費量を分析すると、連続生産方式である押出成形が際立っています。対照的に、射出成形では稼働サイクル中にピークが発生します。

| 方法 | エネルギー利用率 | コメント |

|---|---|---|

| 押出成形 | 一般に高い | 継続的かつ安定した動作 |

| 射出成形 | より低い | 廃棄物の発生と周期的ピーク |

たとえば、同様の品質のプラスチック製品を製造する場合、押出成形では一定の速度が維持される一方で、射出成形のエネルギー消費量は短いサイクル中に急増する可能性があります。

さらに、押出成形では材料を連続的に溶解して輸送することでエネルギー利用を最大化しますが、射出成形ではゲートやランナーの形で無駄が発生するため、エネルギー効率プロファイルがさらに複雑になります。

これらの加熱プロセスとそのエネルギー効率への影響を理解することは、コストを最小限に抑えながら生産を最適化したいと考えているメーカーにとって不可欠です。エネルギー回収2や革新的な加熱ソリューション3などの技術を検討することで、これらの製造現場の運用効率をさらに高めることができます。

押出成形は生産時のエネルギー消費が安定しています。真実

射出成形の変動する電力需要とは異なり、押出成形は熱損失を補うため、一貫したエネルギー使用量を維持します。

射出成形は押出成形よりもエネルギー効率が高くなります。間違い

射出成形ではエネルギー消費がピークに達するため、定常的にエネルギーを使用する押出成形に比べて効率が低くなります。

エネルギー消費は生産コストにどのような影響を与えますか?

製造に使用される大量のエネルギーについて立ち止まって考えたことはありますか?このエネルギー使用は生産コストに大きな影響を与えます。それは予算編成に影響を与え、持続可能性の実践にも影響を与えます。この関係は本当に複雑です。この興味深いトピックを詳しく見てみましょう。

エネルギー消費は生産コストに大きな影響を与えます。コスト効率、動作の安定性、環境への影響に影響します。押出成形や射出成形などのさまざまなプロセスには、固有のエネルギーが必要です。エネルギー使用量のこうした変化は、全体的な費用に大きな変化を引き起こす可能性があります。

生産におけるエネルギー消費を理解する

エネルギー消費は、さまざまな製造プロセスにわたる全体的な生産コストを決定する上で重要な役割を果たします。エネルギー使用の影響は、コスト効率、生産の安定性、環境への影響という主要な領域に分類できます。

コスト効率

エネルギーコストは総生産費に大きく寄与します。押出成形などのプロセスでは、エネルギーは主にバレルの加熱段階で消費されます。通常、押出機の加熱出力は、装置のサイズとタイプに応じて 3 ~ 50kW の範囲になります。生産段階での電力消費が安定しているため、コスト構造が予測可能になり、メーカーは効果的に予算を立てることができます。

| プロセスの種類 | 一般的な加熱電力 (kW) | 消費電力の安定性 |

|---|---|---|

| 押出成形 | 3 – 50 | 安定した |

| 射出成形 | 5 – 40 | 循環的 |

対照的に、射出成形ではエネルギーが断続的に消費されます。バレルはサイクル中に頻繁に温度を調整する必要があるため、射出プロセスのさまざまな段階でエネルギーコストが急増する可能性があります。射出およびクランプ システムは、特に 100 ~ 200MPa の圧力を加える場合に高いエネルギーを必要とします。この循環的な性質により、予算編成がより複雑かつ予測不能になり、全体的なコスト効率に影響を与える可能性があります。

生産の安定性と効率性

押出成形におけるエネルギー消費が安定しているということは、メーカーが長期にわたって一貫したエネルギー費用を期待できることを意味します。これは、安定した生産量を維持することが重要な大量生産環境で特に有益です。たとえば、プラスチック製品を製造する際、押出成形の連続運転により、同様の生産量の射出成形と比較して平均エネルギー消費量が少なくなることがよくあります。

一方で、射出成形では金型サイクル中のエネルギー使用量がピークに達し、非効率につながる可能性があります。メーカーはコストを最小限に抑えるために、生産計画と運用戦略においてこれらの変動を考慮する必要があります。エネルギー効率の高い取り組みを実施することで、メーカーはこうした電力の急増を軽減できます。生産効率の向上に関する詳細については、エネルギー最適化戦略4。

環境への配慮

エネルギー消費は、直接的な財務上の影響を超えて、間接的に生産コストに影響を与える可能性のある広範な環境への影響を及ぼします。エネルギー消費量の増加は炭素排出量の増加と相関関係にあることが多く、これが規制コストの増加や、持続可能な慣行の導入を企業に求める圧力につながる可能性があります。

たとえば、押出成形は、材料を大幅に廃棄することなく一定の生産を維持できるため、通常、エネルギー利用率が高くなります。対照的に、射出成形では各サイクル中にゲートやランナーなどのスクラップ材料が生成され、廃棄物が増加するだけでなく、全体的なエネルギー利用率にも影響します。、持続可能性の観点から生産方法とエネルギー戦略の両方を評価することの重要性を強調しています

エネルギー消費が長期的な持続可能性の実践にどのような影響を与えるかを調べるには、持続可能な製造の実践5 を。

押出成形は射出成形よりもエネルギーコストが安定しています。真実

変動を引き起こす射出成形の周期的な性質とは異なり、押出成形の一貫したエネルギー消費により、予測可能な生産コストが得られます。

エネルギー消費量が増えると、常に生産効率の低下につながります。間違い

エネルギー使用量が多いほど非効率である可能性がありますが、それはプロセスによって異なります。押出成形は、使用量が多いにもかかわらず、射出成形よりも効率的にエネルギーを利用できる可能性があります。

メーカーは押出成形および射出成形プロセスでのエネルギー使用をどのように最適化できるでしょうか?

メーカーとして、押出成形や射出成形におけるエネルギー使用量の削減は単に良いビジネスではないことに気づきました。それは持続可能性のために不可欠です。これは非常に重要です。エネルギーを削減することは、コストと地球の両方に役立ちます。プロセスを改善して効率を高める方法を検討してみましょう。効率が向上し、お金と環境の両方を節約するのに非常に役立ちます。

メーカーは、押出成形や射出成形でエネルギーをより効率的に使用するために、加熱プロセスを研究する必要があります。可変周波数ドライブ (VFD) などの効率的なテクノロジーを使用する必要があります。メーカーも廃棄物を削減する必要があります。簡単な変更により、生産プロセスを大幅に改善できます。これらのアクションはおそらくコストの削減につながります。また、持続可能性も大幅に向上します。

エネルギー消費特性の理解

押出成形や射出成形におけるエネルギー使用を改善するには、各プロセスの固有のエネルギー パターンを理解することが重要です。これらの詳細を知ることで、エネルギー費用を削減し、全体的な効率を向上させる戦略が可能になります。

押出成形におけるエネルギー消費量

押出成形では、ほとんどのエネルギーがバレルを加熱してプラスチック材料を溶かすことに費やされます。必要な電力は押出機のサイズによって異なり、押出機のサイズに応じて3 ~ 50 kW

- 加熱工程:

- 連続生産: すべてが高温になると、エネルギー使用のバランスが取れて、作業中の熱損失に対処できます。

- 消費電力: スクリューモーターには通常7 ~ 15 kW。スクリュー速度が同じである限り、エネルギー使用量は一定に保たれます。

この電力消費の安定により、監視6、製造業者がプロセスを効果的に最適化できるようになります。

射出成形におけるエネルギー消費量

射出成形はストップアンドスタートの性質があるため、より複雑です。重要なポイントは次のとおりです。

| 側面 | 説明 |

|---|---|

| 火力 | から数十kWまで。 |

| 断続的な生産 | 射出サイクル中にバレル温度を常に調整する必要があります。 |

| 電力要件 | 射出とクランプに必要な瞬間的な高い出力は、多くの場合100 ~ 200 MPa。 |

私の経験では、エネルギーは射出および金型の操作中にピークに達します。これを理解することで、生産スケジュールをより適切に設定し、エネルギーコストを節約することができます。

こちらをご覧ください7 。

最適化のための戦略

-

エネルギー効率の高いテクノロジーの使用

エネルギー節約に重点を置いた新しいテクノロジーへの投資は、大きな変化をもたらしました。- 可変周波数ドライブ (VFD) : 必要に応じてモーターの速度を変更し、不必要なエネルギーを削減します。

- エネルギー監視システム: リアルタイム データにより、エネルギーのスパイクを特定し、迅速なコスト削減調整を行うことができます。

-

プロセスの改善

押出プロセスと射出プロセスの両方を改善することで、チームは多くのエネルギーを節約できました。- 押出成形では、温度を適切に保ち、ダウンタイムを短縮することが重要でした。

- 射出成形では、サイクルタイムが改善され、冷却時間が短縮されたことで、ピークエネルギー需要が減少しました。

-

廃棄物削減戦略

廃棄物管理は、驚くべきエネルギーの浪費分野でした。射出成形では余分な材料が作られ、エネルギーを無駄にします。- 無駄(小さなゲートやランナーなど)を削減する金型の設計により、大きな違いが生まれました。

- 生産ラインでスクラップ材をリサイクルすることで、効果的な再利用が可能になりました。

これらのアクションはエネルギーを節約しただけでなく、材料効率も改善しました。廃棄物削減の実践の詳細については、ここをクリック8 。

結論

押出成形と射出成形におけるエネルギー消費を理解することで、効率を向上させ、コストを削減する戦略を策定しました。より良い持続可能性への取り組みとともに利益が増加するのを見るのは満足です。

押出成形では主に加熱時にエネルギーを消費します。真実

押出成形におけるエネルギー消費は主に、プラスチック材料を溶解するために重要なバレルの加熱プロセスによるものです。

射出成形では、生産全体を通じて一定のエネルギーレベルが必要です。間違い

射出成形は断続的な性質があるため、エネルギー需要が変動し、継続的な使用ではなく特定の操作中にピークが発生します。

結論

押出成形は消費電力が安定しているため、一般に射出成形よりもエネルギー効率が高くなりますが、射出成形ではエネルギー需要が変動するため、コストが高くなります。

-

これらの貴重なリソースを使用して、製造プロセスのエネルギー効率を向上させるための実践的な戦略を見つけてください。 ↩

-

製造におけるエネルギー効率を最適化できる効果的な加熱技術を発見します。このリソースは、業界に合わせた革新的なソリューションに関する洞察を提供します。 ↩

-

製造における運用コストを大幅に削減できるエネルギー回収システムの詳細をご覧ください。この情報は持続可能な実践にとって不可欠です。 ↩

-

エネルギー消費が製造コストにどのような影響を与えるかに関する包括的な洞察を発見し、ビジネスにおける情報に基づいた意思決定を支援します。 ↩

-

製造プロセスにおけるエネルギー消費を削減し、収益性を向上させる持続可能な実践について学びます。 ↩

-

このリンクをクリックして、製造プロセスのエネルギー効率を向上させる実用的な方法を見つけてください。 ↩

-

製造におけるエネルギー消費の削減に役立つ先進技術について学びます。 ↩

-

生産プロセスにおける無駄を効果的に最小限に抑えてエネルギーコストを節約する方法を見つけてください。 ↩