विनिर्माण की तेज़ गति वाली दुनिया में, जहाँ हर सेकंड मायने रखता है, दक्षता और उत्पाद की गुणवत्ता को अनुकूलित करने के तरीके खोजना सर्वोपरि है। यहीं पर इंजेक्शन मोल्डिंग में हॉट रनर सिस्टम चलन में आते हैं - एक ऐसी तकनीक जिसने वास्तव में उत्पादन प्रक्रियाओं को बदल दिया है।

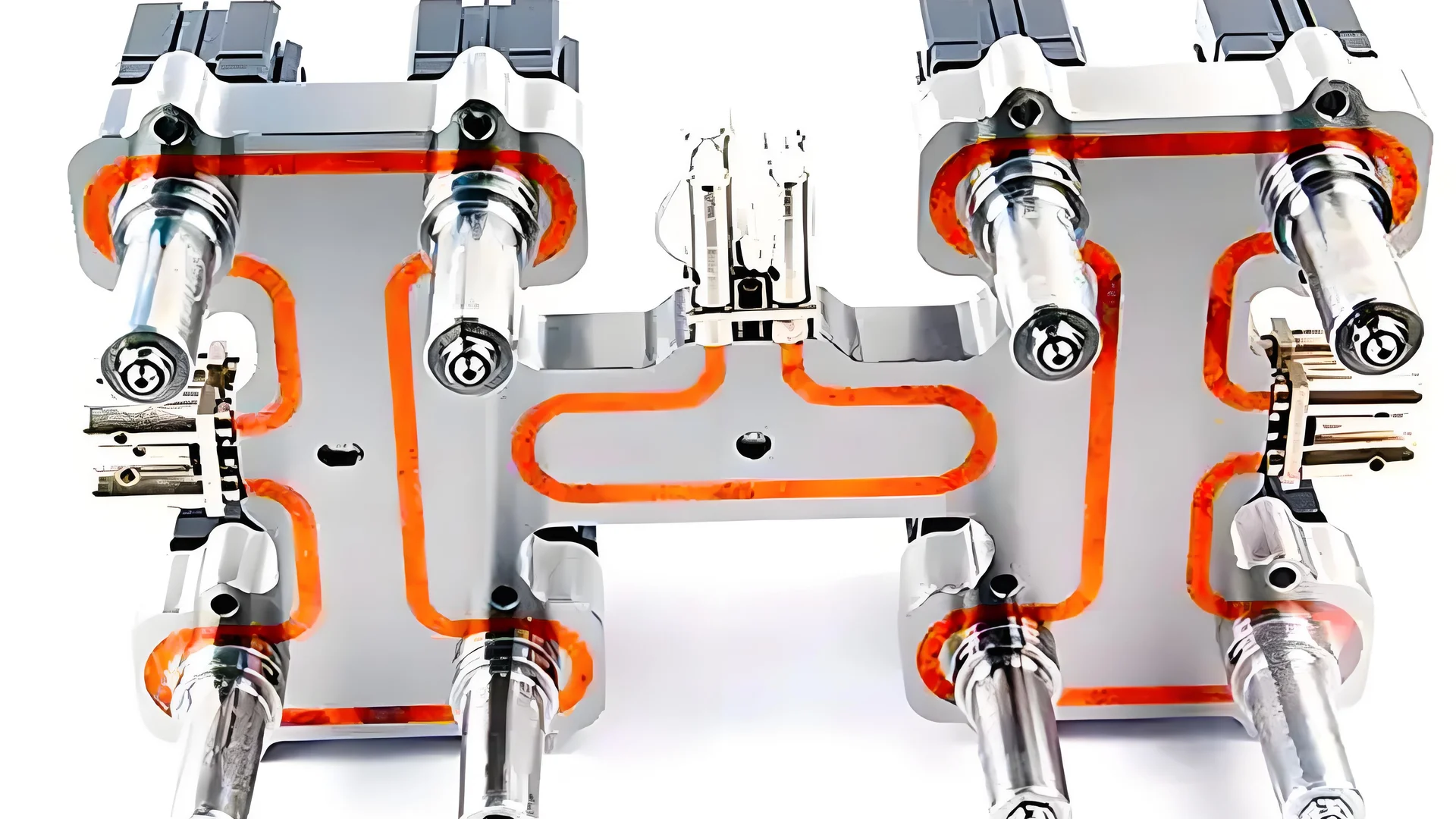

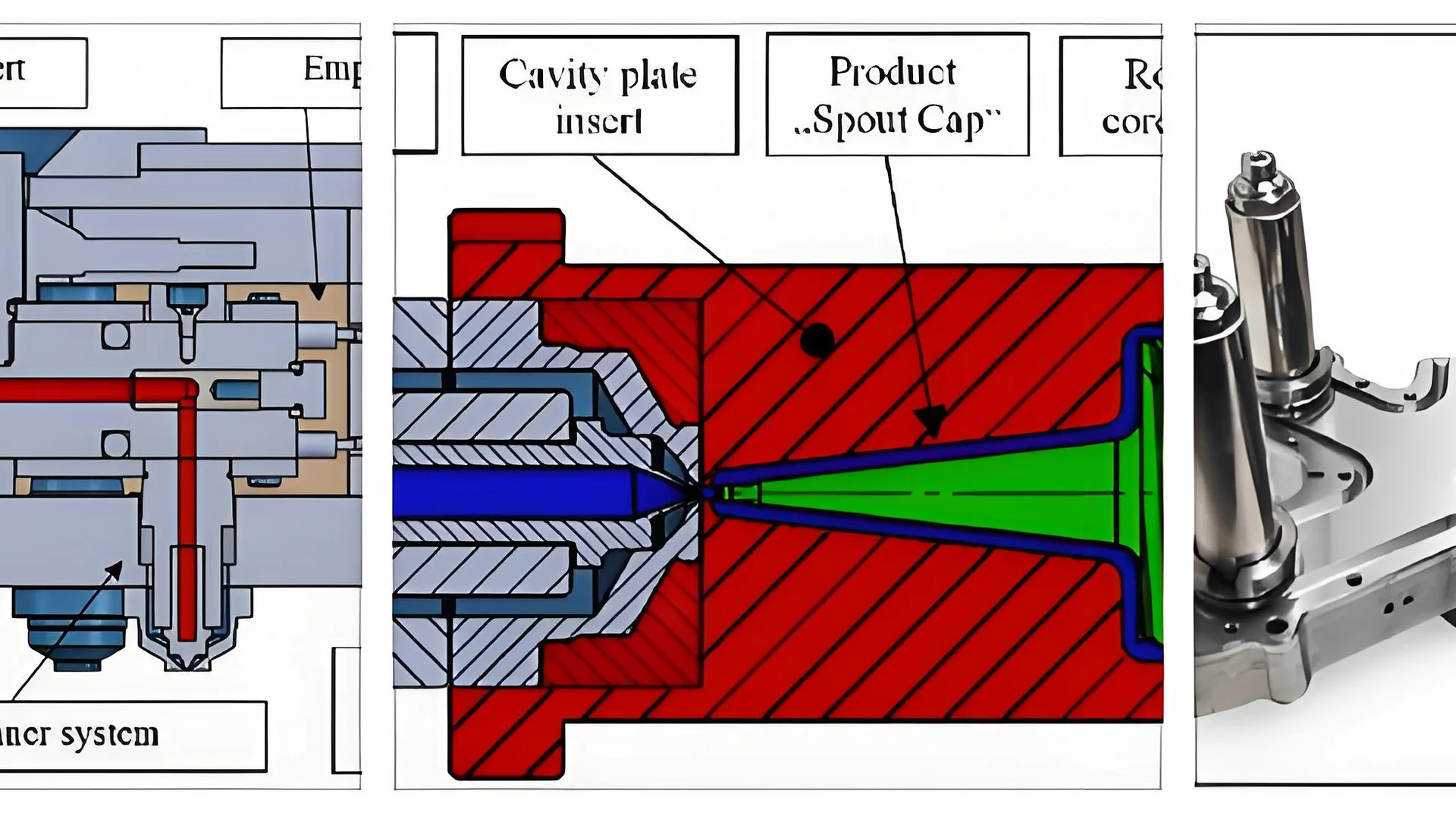

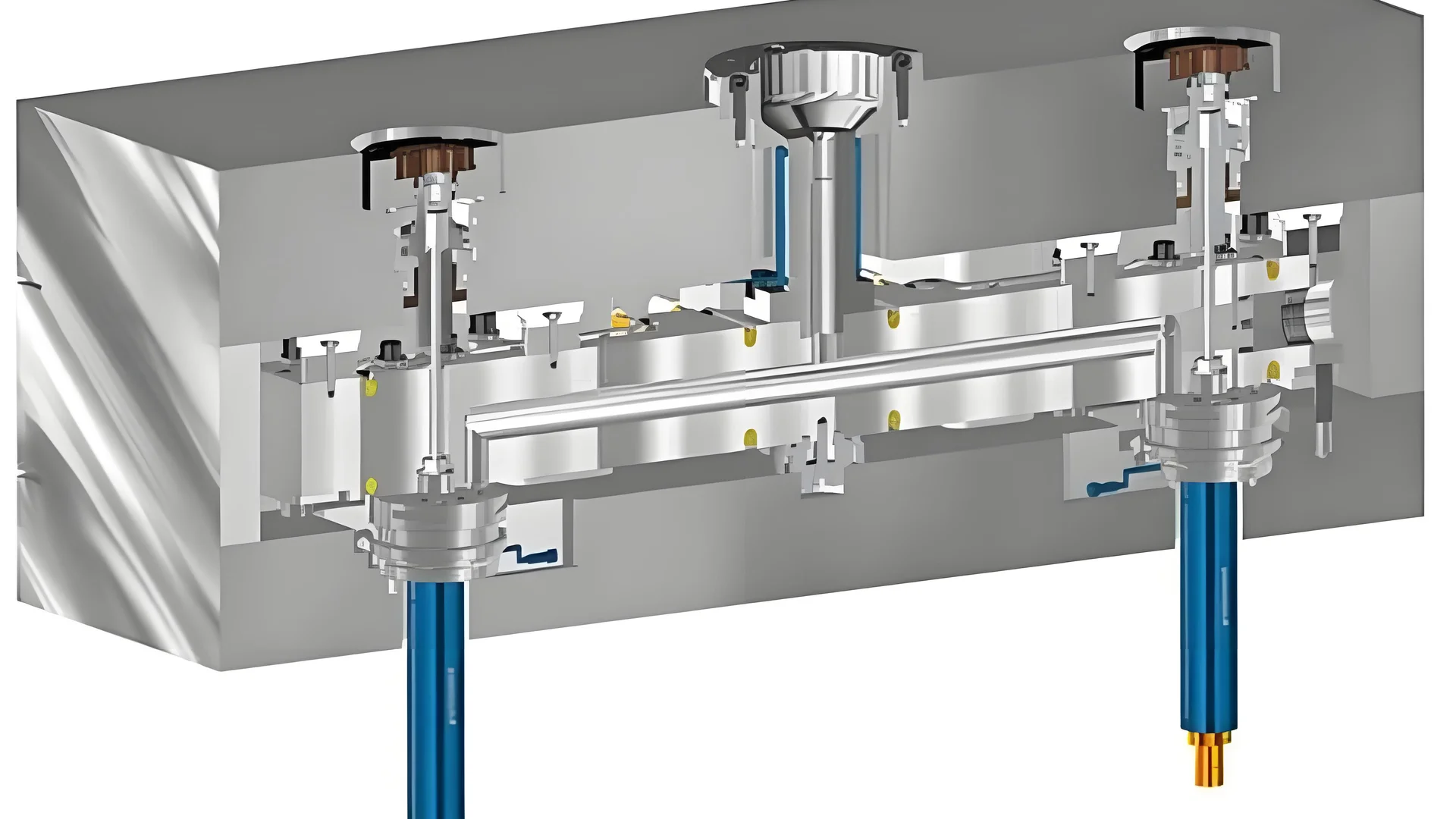

इंजेक्शन मोल्डिंग में हॉट रनर सिस्टम का उपयोग प्लास्टिक सामग्री को पिघली हुई अवस्था में बनाए रखने के लिए किया जाता है, जिससे उत्पादन क्षमता और उत्पाद की गुणवत्ता में काफी सुधार होता है। वे बहु-गुहा सांचों, बड़े भागों और जटिल आकृतियों के लिए विशेष रूप से फायदेमंद हैं।

लेकिन सतह के नीचे और भी बहुत कुछ है! आइए उन विशिष्ट अनुप्रयोगों और फायदों के बारे में गहराई से जानें जो ऑटोमोटिव और उपभोक्ता वस्तुओं जैसे उद्योगों में हॉट रनर सिस्टम को अपरिहार्य बनाते हैं।

हॉट रनर सिस्टम मोल्डिंग में प्लास्टिक कचरे को कम करता है।सत्य

गर्म धावक ठंडे धावक स्क्रैप को खत्म करते हैं, अपशिष्ट को काफी कम करते हैं।

हॉट रनर सिस्टम की तुलना कोल्ड रनर सिस्टम से कैसे की जाती है?

गर्म और ठंडे रनर सिस्टम के बीच चयन करने से इंजेक्शन मोल्डिंग की दक्षता और गुणवत्ता पर काफी प्रभाव पड़ सकता है।

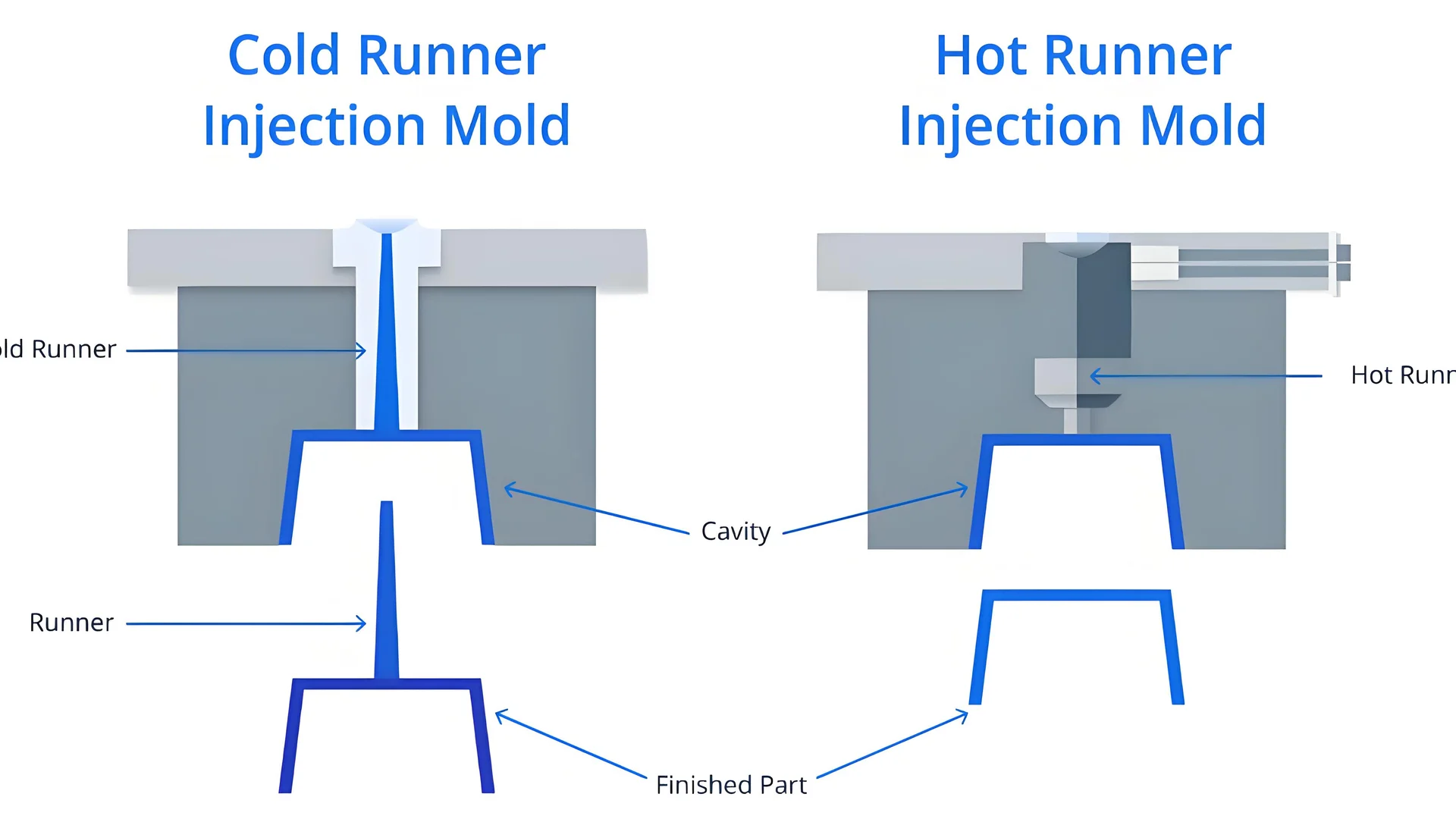

हॉट रनर सिस्टम प्लास्टिक सामग्री को पिघलाकर रखते हैं, अपशिष्ट को कम करते हैं और दक्षता में सुधार करते हैं, जबकि कोल्ड रनर सिस्टम सामग्री को ठंडा और रीसायकल करते हैं, जिससे अपशिष्ट अधिक होता है लेकिन प्रारंभिक लागत कम होती है।

रनर सिस्टम की मूल बातें समझना

इंजेक्शन मोल्डिंग पिघले हुए प्लास्टिक को मोल्ड गुहाओं में वितरित करने के लिए कुशल रनर सिस्टम पर निर्भर करता है। इन प्रणालियों को मोटे तौर पर गर्म धावक और ठंडे धावक में वर्गीकृत किया जा सकता है।

-

हॉट रनर सिस्टम : पूरी प्रक्रिया के दौरान प्लास्टिक सामग्री को पिघली हुई अवस्था में रखने के लिए डिज़ाइन किया गया, हॉट रनर सिस्टम धावकों को ठंडा करने और जमने की आवश्यकता को समाप्त करता है। यह न केवल चक्र समय को कम करके दक्षता बढ़ाता है बल्कि सामग्री की बर्बादी को भी कम करता है।

-

कोल्ड रनर सिस्टम : प्रकृति में पारंपरिक, कोल्ड रनर सिस्टम प्लास्टिक को रनर चैनलों के भीतर ठंडा और जमने की अनुमति देते हैं। मोल्डिंग के बाद, इन ठोस धावकों को अंतिम उत्पाद के साथ बाहर निकाल दिया जाता है और यदि संभव हो तो इन्हें छंटनी और पुनर्नवीनीकरण करने की आवश्यकता होती है।

दक्षता और लागत संबंधी विचार

| पहलू | हॉट रनर सिस्टम | कोल्ड रनर सिस्टम |

|---|---|---|

| सामग्री अपशिष्ट | न्यूनतम | जमने के कारण अधिक |

| समय चक्र | कम किया हुआ | शीतलन आवश्यकता के कारण अधिक समय तक |

| आरंभिक निवेश | उच्च | निचला |

| मेंटेनेन्स कोस्ट | मध्यम से उच्च | कम |

हॉट रनर सिस्टम 1 लागू करने की प्रारंभिक लागत आम तौर पर इसके जटिल डिजाइन और प्रौद्योगिकी के कारण अधिक होती है। हालाँकि, यह सामग्री की बर्बादी को कम करके और चक्र समय को छोटा करके क्षतिपूर्ति करता है, जिससे समय के साथ परिचालन लागत कम हो सकती है।

अंतिम उत्पाद की गुणवत्ता

हॉट रनर का उपयोग करके निर्मित उत्पादों की गुणवत्ता अक्सर बेहतर होती है। वे प्लास्टिक के तापमान और प्रवाह पर सटीक नियंत्रण सक्षम करते हैं, जिससे भरने में बेहतर एकरूपता आती है और वेल्ड लाइनों और सिकुड़न के निशान जैसे दोष कम होते हैं। शीत धावक, प्रभावी होते हुए भी, शीतलन और जमने की प्रक्रियाओं के कारण विसंगतियाँ पैदा कर सकते हैं।

विभिन्न अनुप्रयोगों के लिए उपयुक्तता

-

हॉट रनर : मल्टी-कैविटी मोल्ड्स, ऑटोमोटिव घटकों जैसे बड़े हिस्सों और जटिल डिजाइनों के लिए आदर्श जहां स्थिरता और गुणवत्ता सर्वोपरि है। वे न्यूनतम अपशिष्ट के साथ उच्च मात्रा में उत्पादन का समर्थन करते हैं।

-

कोल्ड रनर : अक्सर छोटे उत्पादन रन के लिए उपयोग किया जाता है या जहां प्रारंभिक लागत चिंता का विषय है। ये प्रणालियाँ सरल और रखरखाव में आसान हैं, जो उन्हें कम जटिल सांचों के लिए उपयुक्त बनाती हैं।

इन प्रणालियों के बीच चयन करना उत्पादन लाइन की विशिष्ट आवश्यकताओं, लागत, दक्षता और अंतिम उत्पाद की गुणवत्ता आवश्यकताओं जैसे कारकों पर निर्भर करता है।

अपनी आवश्यकताओं के लिए उपयुक्त प्रणाली का चयन करने के बारे में अधिक जानकारी के लिए, प्रत्येक दृष्टिकोण के लाभों और कमियों के बारे में और जानें।

हॉट रनर सिस्टम सामग्री की बर्बादी को काफी कम कर देता है।सत्य

हॉट रनर सिस्टम सामग्री को पिघलाकर रखता है, जिससे ठोस अपशिष्ट नष्ट हो जाता है।

कोल्ड रनर सिस्टम की शुरुआती लागत हॉट रनर की तुलना में अधिक होती है।असत्य

सरल डिज़ाइन के कारण कोल्ड रनर सिस्टम की प्रारंभिक लागत कम होती है।

हॉट रनर सिस्टम का उपयोग करने के पर्यावरणीय लाभ क्या हैं?

जैसे-जैसे उद्योग स्थिरता के लिए प्रयास करते हैं, हॉट रनर सिस्टम इंजेक्शन मोल्डिंग, अपशिष्ट को कम करने और संसाधनों के संरक्षण में एक हरित विकल्प प्रदान करते हैं।

हॉट रनर सिस्टम कोल्ड रनर स्क्रैप को खत्म करके प्लास्टिक कचरे को कम करता है, कच्चे माल की दक्षता बढ़ाता है और इंजेक्शन मोल्डिंग के दौरान ऊर्जा की खपत को कम करता है, जो पर्यावरणीय स्थिरता में महत्वपूर्ण योगदान देता है।

प्लास्टिक अपशिष्ट को न्यूनतम करना

हॉट रनर सिस्टम के असाधारण पर्यावरणीय लाभों में से एक प्लास्टिक कचरे को महत्वपूर्ण रूप से कम करने की उनकी क्षमता है। पारंपरिक कोल्ड रनर सिस्टम में, मोल्डिंग के बाद अक्सर अतिरिक्त सामग्री रनर में छोड़ दी जाती है, जिसे काटकर हटा देना चाहिए। इसके परिणामस्वरूप न केवल अतिरिक्त अपशिष्ट होता है बल्कि स्क्रैप को प्रबंधित करने के लिए अतिरिक्त प्रसंस्करण चरणों की भी आवश्यकता होती है। प्लास्टिक को पिघली हुई अवस्था में बनाए रखकर, हॉट रनर सिस्टम कोल्ड रनर चैनलों की आवश्यकता को खत्म कर देता है, इस प्रकार प्लास्टिक कचरे के उत्पादन को पूरी तरह से रोक देता है।

कच्चे माल का उन्नत उपयोग

हॉट रनर सिस्टम यह सुनिश्चित करके कच्चे माल के उपयोग को अनुकूलित करते हैं कि लगभग 100% प्लास्टिक तैयार उत्पादों में परिवर्तित हो जाता है। महंगे या विशेष प्लास्टिक से निपटने के दौरान दक्षता का यह उच्च स्तर विशेष रूप से फायदेमंद होता है, क्योंकि यह सामग्री की लागत को कम करता है और संसाधनों के संरक्षण में मदद करता है। इसके अतिरिक्त, चूंकि पुनर्चक्रण या निपटान के लिए कोई अतिरिक्त सामग्री नहीं है, यह दृष्टिकोण अपशिष्ट प्रबंधन प्रक्रियाओं से जुड़े कार्बन पदचिह्न को कम करता है।

ऊर्जा दक्षता और कम उत्सर्जन

हॉट रनर सिस्टम का एक अन्य पर्यावरणीय लाभ उनकी ऊर्जा खपत को कम करने की क्षमता है। मोल्डिंग प्रक्रिया के दौरान पिघल को इष्टतम तापमान पर बनाए रखने से, इन प्रणालियों को पारंपरिक तरीकों की तुलना में दोबारा गर्म करने के लिए कम ऊर्जा की आवश्यकता होती है। ऊर्जा की मांग में इस कमी से न केवल परिचालन लागत में कमी आती है बल्कि ऊर्जा उत्पादन से जुड़े ग्रीनहाउस गैस उत्सर्जन में भी कमी आती है। इसके अलावा, मोल्डिंग चक्र के समय को छोटा करके, हॉट रनर सिस्टम उत्पादन क्षमता बढ़ाने में योगदान देता है, जिससे आगे ऊर्जा की बचत हो सकती है।

सतत विनिर्माण प्रथाओं का समर्थन करना

हॉट रनर तकनीक संसाधन दक्षता को बढ़ावा देने और पर्यावरणीय प्रभाव को कम करके टिकाऊ विनिर्माण के व्यापक लक्ष्यों का समर्थन करती है। स्थिरता पहल पर ध्यान केंद्रित करने वाले उद्योग हरित विनिर्माण मानकों के साथ तालमेल बिठाने के अपने प्रयासों के तहत हॉट रनर सिस्टम को तेजी से अपना रहे हैं। उदाहरण के लिए, ऑटोमोटिव और उपभोक्ता इलेक्ट्रॉनिक्स जैसे क्षेत्र, जो अपने पर्यावरणीय प्रभाव को कम करने के दबाव का सामना करते हैं, पर्यावरण-अनुकूल प्रथाओं का पालन करते हुए उच्च गुणवत्ता वाले घटकों के उत्पादन के लिए हॉट रनर सिस्टम को अमूल्य पाते हैं।

ऐसे सम्मोहक पर्यावरणीय लाभों के साथ, यह स्पष्ट है कि क्यों अधिक निर्माता अपनी स्थायी उत्पादन रणनीतियों के एक भाग के रूप में हॉट रनर तकनीक 2 चाहे यह अपशिष्ट न्यूनतमकरण, कच्चे माल की दक्षता में वृद्धि, या कम ऊर्जा उपयोग के माध्यम से हो, हॉट रनर सिस्टम हरित विनिर्माण समाधान की दिशा में एक व्यवहार्य मार्ग प्रदान करता है।

हॉट रनर सिस्टम कोल्ड रनर स्क्रैप को खत्म कर देता है।सत्य

हॉट रनर प्लास्टिक को पिघलाकर रखते हैं, जिससे कोल्ड रनर चैनलों की आवश्यकता समाप्त हो जाती है।

हॉट रनर सिस्टम ऊर्जा की खपत बढ़ाता है।असत्य

वे इष्टतम पिघले तापमान को बनाए रखते हुए, दोबारा गर्म करने की आवश्यकता को कम करके ऊर्जा के उपयोग को कम करते हैं।

हॉट रनर सिस्टम उत्पादन स्वचालन को कैसे बढ़ा सकते हैं?

विनिर्माण के निरंतर विकसित हो रहे परिदृश्य में, निर्बाध स्वचालन प्राप्त करना पवित्र कब्र है। हॉट रनर सिस्टम इस खोज में महत्वपूर्ण भूमिका निभाते हैं।

हॉट रनर सिस्टम अपशिष्ट को खत्म करके, चक्र समय को कम करके और गुणवत्ता नियंत्रण को बढ़ाकर उत्पादन को सुव्यवस्थित करते हैं, जिससे वे स्वचालित विनिर्माण के लिए आदर्श बन जाते हैं।

उत्पादन प्रक्रियाओं को सुव्यवस्थित करना

हॉट रनर सिस्टम को स्वचालित उत्पादन लाइन 3 दक्षता में काफी वृद्धि हो सकती है। प्लास्टिक को पिघली हुई अवस्था में बनाए रखकर, ये प्रणालियाँ चक्रों के बीच ठंडा करने और दोबारा गर्म करने की आवश्यकता को दूर करती हैं, जिससे कुल उत्पादन समय कम हो जाता है। यह विशेषता उच्च गति वाले विनिर्माण वातावरण में विशेष रूप से फायदेमंद है जहां हर सेकंड मायने रखता है।

इसके अलावा, हॉट रनर सिस्टम कोल्ड रनर से जुड़े कचरे को खत्म कर देता है, जिससे न केवल अतिरिक्त सामग्री को मैन्युअल रूप से संभालने की आवश्यकता कम हो जाती है, बल्कि स्वचालित लाइनों में रुकावट भी कम हो जाती है। इससे परिचालन सुचारू होता है और डाउनटाइम कम होता है।

गुणवत्ता नियंत्रण बढ़ाना

हॉट रनर सिस्टम सटीक तापमान नियंत्रण प्रदान करते हैं, समान पिघल प्रवाह सुनिश्चित करते हैं और सिकुड़न या वेल्ड लाइनों जैसे दोषों को कम करते हैं। स्वचालित गुणवत्ता आश्वासन प्रक्रियाओं 4 में यह एकरूपता महत्वपूर्ण है , जहां मैन्युअल हस्तक्षेप के बिना लगातार उत्पाद गुणवत्ता की निगरानी और रखरखाव किया जा सकता है। बढ़ा हुआ नियंत्रण कम अस्वीकृतियों और मानवीय निरीक्षण की कम आवश्यकता में परिवर्तित होता है।

इसके अतिरिक्त, बेहतर प्रवाह विशेषताओं का मतलब है कि भागों को गुणवत्ता से समझौता किए बिना अधिक जटिल ज्यामिति के साथ डिजाइन किया जा सकता है, जिससे डिजाइन और विनिर्माण में स्वचालन की नई संभावनाएं खुलती हैं।

रोबोटिक्स के साथ आसान एकीकरण की सुविधा

हॉट रनर सिस्टम का उपयोग रोबोटिक सिस्टम के साथ आसान एकीकरण की सुविधा प्रदान करता है। चूंकि तैयार उत्पाद ट्रिमिंग या अतिरिक्त पोस्ट-प्रोसेसिंग की आवश्यकता के बिना सामने आते हैं, रोबोटिक हथियार आगे की असेंबली या पैकेजिंग के लिए इन भागों को निर्बाध रूप से संभाल सकते हैं। थ्रूपुट और दक्षता को अधिकतम करने के लक्ष्य वाली स्मार्ट फ़ैक्टरियों 5 के लिए यह एकीकरण आवश्यक है

मल्टी-कैविटी मोल्ड अनुप्रयोगों में, रोबोट तेजी से भागों को सॉर्ट और प्रबंधित कर सकते हैं, यह सुनिश्चित करते हुए कि उत्पादन लाइन निर्बाध और कुशलतापूर्वक व्यवस्थित रहती है।

ऊर्जा की खपत कम करना

हॉट रनर सिस्टम ऊर्जा की खपत को कम करके अधिक टिकाऊ उत्पादन प्रक्रिया में योगदान करते हैं। ऊर्जा-कुशल विनिर्माण 6 के लक्ष्यों के अनुरूप है । यह कटौती न केवल परिचालन लागत में कटौती करती है बल्कि स्वचालित सुविधाओं के भीतर पर्यावरणीय स्थिरता पहल का भी समर्थन करती है।

हॉट रनर सिस्टम विनिर्माण में चक्र समय को कम करता है।सत्य

वे शीतलन और पुनः तापन को खत्म करते हैं, जिससे उत्पादन में तेजी आती है।

हॉट रनर सिस्टम स्वचालित प्रक्रियाओं में अपशिष्ट को बढ़ाता है।असत्य

वे कोल्ड रनर्स को खत्म करके, अतिरिक्त सामग्री को कम करके अपशिष्ट को कम करते हैं।

हॉट रनर सिस्टम कार्यान्वयन के साथ क्या चुनौतियाँ उत्पन्न हो सकती हैं?

हॉट रनर सिस्टम को लागू करने से उत्पादन क्षमता में बदलाव आ सकता है, फिर भी यह चुनौतियों के अपने सेट के साथ आता है।

हॉट रनर सिस्टम कार्यान्वयन चुनौतियों में उच्च प्रारंभिक लागत, जटिल रखरखाव और तकनीकी विशेषज्ञता आवश्यकताएं शामिल हैं। ये सिस्टम सटीक तापमान नियंत्रण की मांग करते हैं और मौजूदा सांचों में दोबारा फिट करना मुश्किल हो सकता है।

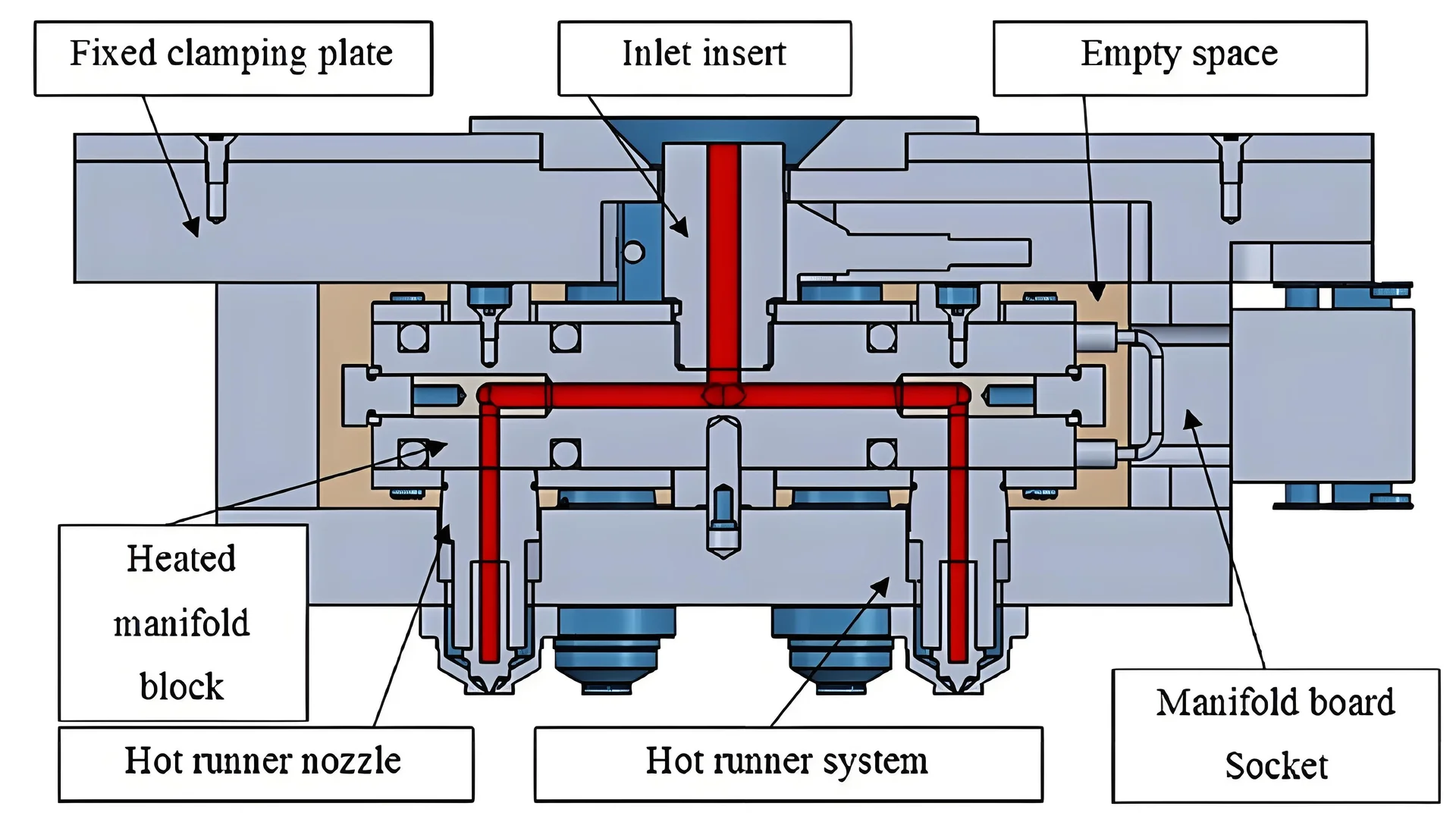

उच्च प्रारंभिक निवेश

हॉट रनर सिस्टम कार्यान्वयन 7 से जुड़ी उच्च प्रारंभिक लागत है । तापमान नियंत्रक, मैनिफोल्ड और नोजल जैसे डिज़ाइन और घटक महंगे हैं। यह निवेश उन छोटे से मध्यम उद्यमों के लिए चुनौतीपूर्ण हो सकता है जिनके पास पर्याप्त पूंजी भंडार नहीं है।

जटिल रखरखाव आवश्यकताएँ

पारंपरिक कोल्ड रनर की तुलना में हॉट रनर सिस्टम का रखरखाव अधिक जटिल है। इन प्रणालियों को इष्टतम प्रदर्शन सुनिश्चित करने और लीक या रुकावट जैसी समस्याओं को रोकने के लिए नियमित निगरानी की आवश्यकता होती है। घटकों में किसी भी विफलता के कारण उत्पादन में महत्वपूर्ण रुकावट आ सकती है, जिससे दक्षता प्रभावित हो सकती है और लागत बढ़ सकती है।

इन प्रणालियों को बनाए रखने के लिए, तकनीशियनों को विशेष प्रशिक्षण की आवश्यकता होती है, जो अतिरिक्त लागत बोझ हो सकता है। नियमित रूप से निर्धारित रखरखाव और विशेष कौशल की आवश्यकता कंपनियों को इस तकनीक को अपनाने से रोक सकती है।

तकनीकी विशेषज्ञता आवश्यक

हॉट रनर प्रणाली को लागू करना केवल नए उपकरण स्थापित करने के बारे में नहीं है; इसमें प्रौद्योगिकी की व्यापक समझ शामिल है। सिस्टम के संचालन को प्रभावी ढंग से प्रबंधित करने के लिए कुशल कर्मियों की आवश्यकता होती है। इसमें सटीक तापमान नियंत्रण के लिए सेटिंग्स समायोजित करना, पिघल प्रवाह का प्रबंधन करना और आने वाली किसी भी समस्या का निवारण करना शामिल है।

इन प्रणालियों को मौजूदा विनिर्माण सेटअप में एकीकृत करते समय जटिलता और भी बढ़ जाती है, क्योंकि रेट्रोफिटिंग के लिए मोल्ड संरचना में पर्याप्त रीडिज़ाइन या संशोधन की आवश्यकता हो सकती है।

परिशुद्धता तापमान नियंत्रण चुनौतियाँ

हॉट रनर सिस्टम का एक महत्वपूर्ण लाभ सटीक तापमान नियंत्रण है, जो उत्पाद की गुणवत्ता में एकरूपता सुनिश्चित करता है। हालाँकि, इस सटीकता को प्राप्त करना और बनाए रखना चुनौतीपूर्ण हो सकता है। तापमान में उतार-चढ़ाव से टेढ़ापन या अधूरा भराव जैसे दोष हो सकते हैं। इस प्रकार, वांछित परिणाम प्राप्त करने के लिए लगातार निगरानी और फाइन-ट्यूनिंग आवश्यक है।

हॉट रनर सिस्टम को लागू करने में लागत और तकनीकी मांगों सहित कई चुनौतियाँ शामिल हैं। हालाँकि वे दक्षता और उत्पाद की गुणवत्ता के मामले में उल्लेखनीय लाभ प्रदान करते हैं, लेकिन इन चुनौतियों से निपटने के लिए कुशल कर्मियों और उपकरणों में सावधानीपूर्वक योजना और निवेश की आवश्यकता होती है।

इन कारकों का मूल्यांकन करके, कंपनियां सफल हॉट रनर सिस्टम एकीकरण 8 ।

उच्च प्रारंभिक लागत छोटे निर्माताओं को हतोत्साहित करती है।सत्य

छोटे निर्माताओं के पास अक्सर महंगे हॉट रनर सिस्टम के लिए पूंजी की कमी होती है।

हॉट रनर सिस्टम को किसी रखरखाव की आवश्यकता नहीं होती है।असत्य

ये सिस्टम ठीक से काम करने के लिए नियमित निगरानी और रखरखाव की मांग करते हैं।

निष्कर्ष

निष्कर्ष में, हॉट रनर सिस्टम को अपनाने से विनिर्माण प्रक्रियाओं में परिवर्तनकारी सुधार हो सकते हैं, नवाचार और स्थिरता को बढ़ावा मिल सकता है।

-

गर्म और ठंडे धावक प्रणालियों के बीच एक विस्तृत तुलना देखें। आंतरिक रूप से गर्म सिस्टम बेहतर प्रवाह नियंत्रण प्रदान करते हैं। हॉट रनर प्रक्रिया धावकों को पूरी तरह से खत्म कर देती है, इसलिए रीसाइक्लिंग और रीग्राइंड (जो केवल ... के साथ किया जा सकता है) ↩

-

जानें कि कैसे हॉट रनर अपशिष्ट को कम करते हैं और स्थिरता में सुधार करते हैं।: हॉट रनर तकनीक को अपनाकर, निर्माता अपशिष्ट को कम कर सकते हैं, संसाधनों का संरक्षण कर सकते हैं और अपने पर्यावरणीय पदचिह्न को कम कर सकते हैं... ↩

-

जानें कि कैसे हॉट रनर हाई-स्पीड निर्माण में दक्षता बढ़ाते हैं।: जबकि हॉट रनर और कोल्ड रनर सिस्टम दोनों के अपने फायदे हैं, डिजाइन लचीलेपन के साथ-साथ कम चक्र समय और लागत के लिए, हॉट रनर… ↩

-

स्वचालित प्रक्रियाओं के साथ लगातार गुणवत्ता बनाए रखने के बारे में जानें: एक शोध परियोजना इंजेक्शन मोल्डिंग प्रक्रिया के दौरान एआई-सहायता प्राप्त स्वचालित ऑप्टिकल गुणवत्ता आश्वासन के लिए नए रास्ते तलाश रही है। ↩

-

जानें कि रोबोटिक्स और हॉट रनर एक साथ कैसे निर्बाध रूप से काम करते हैं।: एक रोबोट एक इंजेक्शन मोल्डिंग मशीन से एक मोल्ड किए गए हिस्से को उठा सकता है और ओवर-मोल्डिंग प्रक्रिया के लिए इसे दूसरे में रख सकता है। इससे श्रम और संयोजन कम हो जाता है... ↩

-

समझें कि हॉट रनर ऊर्जा बचत में कैसे योगदान करते हैं: हम आधुनिक, थर्मली इंसुलेटेड गेट पॉइंट सिस्टम विकसित करने के लिए नवीन हॉट रनर प्रौद्योगिकियों का उपयोग करते हैं। हमारे हॉट धावक अत्यधिक कुशल धावक इंजेक्शन प्राप्त करते हैं... ↩

-

हॉट रनर सिस्टम में निवेश करने से पहले वित्तीय निहितार्थों की खोज करें: हॉट रनर सिस्टम की प्रारंभिक लागत अधिक है, जो उन्हें छोटे-बैच उत्पादन के लिए अलाभकारी बना सकती है। हालाँकि, बड़े पैमाने पर उत्पादन के लिए, गर्म… ↩

-

सामान्य कार्यान्वयन बाधाओं पर काबू पाने के लिए रणनीतियाँ सीखें: न्यूनतम लागत के साथ अच्छी गुणवत्ता वाले प्लास्टिक इंजेक्शन मोल्डिंग भाग का सफलतापूर्वक उत्पादन करने के लिए एक उचित हॉट रनर डिज़ाइन महत्वपूर्ण तत्व है। ↩