मुझे आज भी याद है जब मैंने पहली बार स्क्रू बॉस डिजाइन करने का काम हाथ में लिया था - यह धैर्य और सटीकता की सच्ची परीक्षा थी!

एक प्रभावी स्क्रू बॉस को डिजाइन करने में दीवार की मोटाई, व्यास, ड्राफ्ट कोण और सामग्री चयन को अनुकूलित करना शामिल है ताकि पुर्जे की अखंडता या निर्माण क्षमता से समझौता किए बिना समर्थन और फास्टनिंग सुनिश्चित की जा सके।.

पिछले कुछ वर्षों में, मुझे यह अहसास हुआ है कि प्रत्येक डिज़ाइन तत्व एक महत्वपूर्ण भूमिका निभाता है। इन बारीकियों को समझना एक सहज असेंबली और निराशाजनक पुनर्कार्य के बीच का अंतर हो सकता है। आइए, विस्तृत दिशा-निर्देशों और जानकारियों के साथ प्रत्येक पहलू को गहराई से समझें, जो आपके स्क्रू बॉस डिज़ाइन को उद्योग मानकों के अनुरूप बनाने में सहायक हो सकते हैं।.

स्क्रू बॉस के डिजाइन के लिए दीवार की मोटाई महत्वपूर्ण है।.सत्य

दीवार की उचित मोटाई संरचनात्मक अखंडता सुनिश्चित करती है और विफलता को रोकती है।.

सामग्री का चयन स्क्रू बॉस की प्रभावशीलता को प्रभावित नहीं करता है।.असत्य

सामग्री का चयन टिकाऊपन और ढाले गए हिस्से के साथ उसकी अनुकूलता को प्रभावित करता है।.

- 1. दीवार की मोटाई स्क्रू बॉस के डिजाइन को कैसे प्रभावित करती है?

- 2. स्क्रू बॉस के लिए सबसे अच्छी सामग्री कौन सी हैं?

- 3. मोल्ड किए गए पुर्जों के प्रदर्शन पर ड्राफ्ट कोण किस प्रकार प्रभाव डालते हैं?

- 4. स्क्रू बॉस की प्रभावशीलता पर व्यास का क्या प्रभाव पड़ता है?

- 5. मैं यह कैसे सुनिश्चित कर सकता हूँ कि स्क्रू बॉस उद्योग मानकों को पूरा करते हैं?

- 6. स्क्रू बॉस डिजाइन में आम गलतियाँ क्या हैं और उनसे कैसे बचा जा सकता है?

- 7. निष्कर्ष

दीवार की मोटाई स्क्रू बॉस के डिजाइन को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि दीवार की मोटाई जैसी कोई साधारण सी चीज आपके डिजाइन को सफल या असफल कैसे बना सकती है?

स्क्रू बॉस डिजाइन में दीवार की मोटाई संरचनात्मक मजबूती, मोल्डिंग सामग्री के प्रवाह और शीतलन समय के लिए महत्वपूर्ण है, जो तनाव प्रबंधन और दोष न्यूनीकरण सुनिश्चित करती है।.

संरचनात्मक अखंडता में दीवार की मोटाई की भूमिका

जब मैंने पहली बार स्क्रू बॉस डिज़ाइन करना शुरू किया, तो मुझे जल्दी ही पता चल गया कि दीवार की मोटाई कितनी महत्वपूर्ण हो सकती है। कल्पना कीजिए कि आप ब्लॉकों का एक टावर बना रहे हैं; उसकी मजबूती इस बात पर निर्भर करती है कि ब्लॉक कितनी अच्छी तरह से व्यवस्थित और संतुलित हैं। ठीक इसी तरह, एक स्क्रू बॉस को यांत्रिक दबावों का सामना करने के लिए दीवार की सही मोटाई की आवश्यकता होती है। यदि मोटाई बहुत कम हो, तो दरारें पड़ने का खतरा रहता है जो विनाशकारी साबित हो सकती हैं। यदि मोटाई बहुत अधिक हो, तो धंसने के निशान या खाली जगह जैसी समस्याएं आ सकती हैं।.

| दीवार की मोटाई | संरचनात्मक अखंडता | संभावित समस्याएं |

|---|---|---|

| पतला | कम | दरार पड़ने का खतरा |

| इष्टतम | संतुलित | टिकाऊ |

| मोटा | उच्च | सिंक के निशान, रिक्त स्थान |

सामग्री प्रवाह और शीतलन पर प्रभाव

मुझे अपने शुरुआती प्रोजेक्ट्स में से एक याद है, जिसमें मैंने इंजेक्शन मोल्डिंग प्रक्रिया के दौरान सामग्री प्रवाह पर दीवार की मोटाई के प्रभाव को कम करके आंका था। पतली दीवारों के कारण सामग्री मोल्ड से तेज़ी से गुज़रती थी, जो चक्र समय को कम करने के लिए तो बढ़िया था, लेकिन इससे अपूर्ण भराई होती थी जो बाद में एक बुरे सपने में बदल गई। दूसरी ओर, मोटी दीवारों का मतलब था कि सामग्री को धीरे-धीरे आगे बढ़ना था, जिससे ठंडा होने में अधिक समय 1 असल बात तो दक्षता और गुणवत्ता दोनों के लिए सही संतुलन खोजने की है।

स्क्रू बॉस डिज़ाइन को अनुकूलित करने के लिए विचारणीय बातें

- सामग्री का चयन : मैंने सीखा है कि दीवार की मोटाई के मामले में विभिन्न सामग्रियों की अपनी-अपनी खासियतें होती हैं। ABS 2 —इसकी ज़रूरतें पॉलीकार्बोनेट जैसी सामग्री से बिलकुल अलग हैं।

- डिजाइन दिशानिर्देश : दीवार की मोटाई को एकसमान रखना महत्वपूर्ण है, और मैंने पाया है कि पसलियों या गसेट का उपयोग करना अतिरिक्त सामग्री को जोड़े बिना मजबूती बढ़ाने का एक चतुर तरीका हो सकता है।

- सिमुलेशन और परीक्षण : सीएडी सॉफ्टवेयर जैसे उपकरण मेरे लिए जीवनरक्षक साबित हुए हैं। सिमुलेशन चलाने से उत्पादन के दौरान संभावित समस्याओं को पहचानने में मदद मिलती है, इससे पहले कि वे बड़ी समस्याओं में तब्दील हो जाएं।

इन कारकों पर सावधानीपूर्वक विचार करके, मेरे जैसे डिज़ाइनर ऐसे स्क्रू बॉस बना सकते हैं जो न केवल कार्यक्षमता के मानकों को पूरा करते हैं बल्कि निर्माण की कठोर परिस्थितियों का भी सामना कर सकते हैं। प्लास्टिक घटकों के निर्माण में सर्वोत्तम परिणाम प्राप्त करने के लिए दीवार की मोटाई और अन्य डिज़ाइन पहलुओं के बीच संतुलन बनाना ही मुख्य बात है।.

अग्रिम पठन

हममें से जो लोग अपने कौशल को निखारने के इच्छुक हैं, उनके लिए केस स्टडी 3 या सामग्री विशेषज्ञों से बातचीत करना ठोस अंतर्दृष्टि प्रदान कर सकता है। ये संसाधन मेरी डिजाइन पद्धतियों को बेहतर बनाने में अमूल्य साबित हुए हैं।

मोटी दीवारें स्क्रू बॉस की संरचनात्मक मजबूती को बढ़ाती हैं।.सत्य

मोटी दीवारें तनाव को वितरित करने के लिए अधिक सामग्री प्रदान करती हैं, जिससे मजबूती बढ़ती है।.

पतली दीवारें मोल्डिंग प्रक्रियाओं में शीतलन समय को कम करती हैं।.असत्य

पतली दीवारें सामग्री के तेज प्रवाह की अनुमति देती हैं, लेकिन जरूरी नहीं कि इससे शीतलन समय कम हो।.

स्क्रू बॉस के लिए सबसे अच्छी सामग्री कौन सी हैं?

स्क्रू बॉस के लिए सही सामग्री का चुनाव करना किसी पहेली को सुलझाने जैसा लगता है। हर सामग्री की अपनी खूबियाँ और विशेषताएँ होती हैं, ठीक वैसे ही जैसे हर टुकड़े का अपना आकार होता है।.

स्क्रू बॉस के लिए सर्वश्रेष्ठ सामग्री एबीएस , पॉलीकार्बोनेट और नायलॉन हैं, जो मजबूती, टिकाऊपन और मोल्ड करने की क्षमता प्रदान करते हैं, जो स्क्रू बॉस वाले प्लास्टिक घटकों के लिए आदर्श हैं।

आदर्श सामग्रियों की प्रमुख विशेषताएं

स्क्रू बॉस के लिए सामग्री का चयन करते समय, तन्यता शक्ति, लचीलापन और तापीय प्रतिरोध 4। थर्मोप्लास्टिक को अक्सर उनकी बहुमुखी प्रतिभा और बिना दरार या विकृति के बार-बार तनाव का सामना करने की क्षमता के कारण प्राथमिकता दी जाती है।

| सामग्री | तन्यता ताकत | FLEXIBILITY | थर्मल रेज़िज़टेंस |

|---|---|---|---|

| पेट | मध्यम | उच्च | मध्यम |

| पॉलीकार्बोनेट | उच्च | मध्यम | उच्च |

| नायलॉन | उच्च | उच्च | मध्यम |

थर्मोप्लास्टिक्स ने मुझे इसलिए आकर्षित किया क्योंकि वे बिना दरार पड़े बार-बार तनाव झेल सकते हैं, जो किसी उत्पाद की दीर्घायु सुनिश्चित करने के लिए महत्वपूर्ण है।.

थर्मोप्लास्टिक्स के लाभ

मोल्ड डिज़ाइन की दुनिया में अपने सफर के दौरान, ABS और पॉलीकार्बोनेट जैसे थर्मोप्लास्टिक मेरे लिए सबसे भरोसेमंद बन गए। ये एक भरोसेमंद स्विस आर्मी नाइफ की तरह हैं—ये बहुमुखी और विश्वसनीय हैं। ABS , अपनी प्रभाव प्रतिरोधक क्षमता और आसानी से मशीनिंग के कारण, तनावपूर्ण परिस्थितियों में जीवनरक्षक साबित होता है। मुझे वह समय याद आता है जब मैंने एक ऐसे प्रोजेक्ट पर काम किया था जिसमें प्रभाव प्रतिरोधक क्षमता की सख्त आवश्यकता थी; ABS उस प्रोजेक्ट का हीरो था। दूसरी ओर, पॉलीकार्बोनेट उत्कृष्ट पारदर्शिता और उच्च तापीय स्थिरता प्रदान करता है, जो इसे उन अनुप्रयोगों के लिए आदर्श बनाता है जहाँ ये विशेषताएँ सर्वोपरि होती हैं।

एबीएस जैसे थर्मोप्लास्टिक स्क्रू बॉस के लिए लोकप्रिय विकल्प हैं क्योंकि वे यांत्रिक शक्ति को आसान प्रसंस्करण 5 ।

डिजाइन के लिए विचारणीय बातें

सही सामग्री का चयन करना तो बस पहला कदम है। स्क्रू बॉस का डिज़ाइन प्रदर्शन को काफी हद तक प्रभावित कर सकता है, ठीक वैसे ही जैसे किसी रेसिपी की विधि अंतिम व्यंजन को प्रभावित करती है। मोल्डिंग के दौरान उचित दीवार की मोटाई सुनिश्चित करना और अंडरकट से बचना, ये वो सबक हैं जो मैंने कठिन परिश्रम से सीखे हैं।.

नायलॉन 6 एक और उत्कृष्ट विकल्प है जिस पर मैं अक्सर विचार करता हूं, खासकर गतिशील पुर्जों से जुड़े अनुप्रयोगों में, क्योंकि इसमें असाधारण घिसाव प्रतिरोध और कम घर्षण होता है।

इन सामग्रियों के गुणों को समझने से मैंने स्क्रू बॉस के डिज़ाइन को न केवल प्रदर्शन के लिए बल्कि लागत-प्रभावशीलता के लिए भी अनुकूलित करना सीखा है। प्रत्येक परियोजना की अपनी विशिष्ट आवश्यकताएं होती हैं, और इन आवश्यकताओं का मूल्यांकन सबसे उपयुक्त सामग्री के चयन की कुंजी है।.

लचीलेपन के कारण स्क्रू बॉस के लिए थर्मोप्लास्टिक को प्राथमिकता दी जाती है।.सत्य

थर्मोप्लास्टिक्स उच्च लचीलापन प्रदान करते हैं, जो तनाव को सहन करने के लिए आवश्यक है।.

पॉलीकार्बोनेट की तुलना में नायलॉन की तापीय प्रतिरोधकता कम होती है।.सत्य

पॉलीकार्बोनेट में उच्च तापीय प्रतिरोध होता है, जबकि नायलॉन में यह मध्यम होता है।.

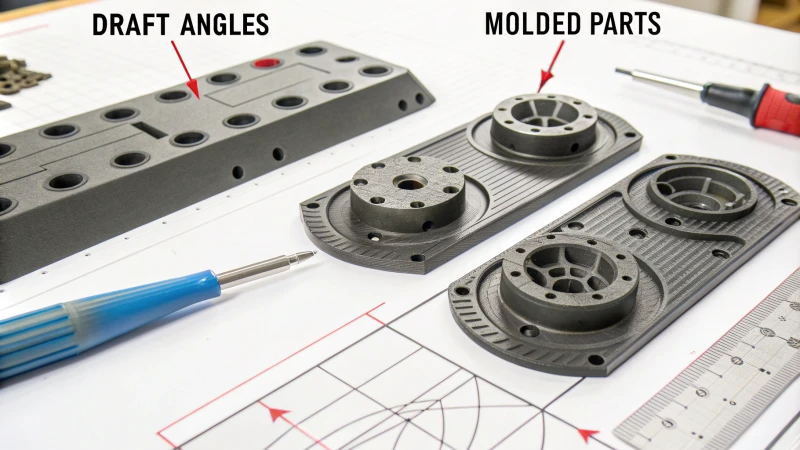

मोल्ड किए गए पुर्जों के प्रदर्शन पर ड्राफ्ट कोण किस प्रकार प्रभाव डालते हैं?

क्या आपने कभी सोचा है कि ड्राफ्ट एंगल जैसी छोटी सी चीज भी आपके डिजाइन को कितना प्रभावित कर सकती है? दरअसल, ये छोटे-छोटे कोण ही निर्बाध मोल्डिंग प्रक्रिया और त्रुटिहीन उत्पाद परिणामों की कुंजी हैं।.

मोल्ड से पुर्जों को निकालते समय घर्षण को कम करने के लिए ड्राफ्ट एंगल का उपयोग किया जाता है, जिससे पुर्जों और मोल्ड दोनों को नुकसान से बचाया जा सकता है, इस प्रकार ढाले गए घटकों की गुणवत्ता और स्थायित्व में वृद्धि होती है।.

निष्कासन में ड्राफ्ट कोणों की भूमिका

क्या आपने कभी केक को पैन में ग्रीस लगाए बिना निकालने की कोशिश की है? कुछ ऐसा ही तब होता है जब मोल्ड किए गए पार्ट का ड्राफ्ट एंगल सही नहीं होता। पार्ट ठंडा होने पर सिकुड़ता है और मोल्ड से चिपक जाता है। इससे जो प्रक्रिया आसानी से निकल जानी चाहिए, वह मुश्किल हो जाती है। मैंने इसे खुद देखा है, जब मैं डिज़ाइन के शुरुआती दिनों में काम सीख रहा था। सोच-समझकर चुना गया ड्राफ्ट एंगल 7 उस प्रक्रिया को और भी आसान बना देता है, जिससे पार्ट बिना किसी रुकावट के, लगभग जादू की तरह, आसानी से बाहर निकल जाते हैं।

तालिका: ड्राफ्ट कोण का निष्कासन सुगमता पर प्रभाव

| ड्राफ्ट कोण | निष्कासन में आसानी | सतह की फिनिश |

|---|---|---|

| 0 डिग्री | कठिन | गरीब |

| 1-3 डिग्री | मध्यम | अच्छा |

| 4+ डिग्री | आसान | उत्कृष्ट |

उचित मसौदा तैयार करके दोषों को कम करना

यह देखना वाकई दिलचस्प है कि आँखों से दिखाई न देने वाली कोई चीज़ कितना गहरा प्रभाव डाल सकती है। उन महत्वपूर्ण ड्राफ्ट एंगल्स के बिना, मोल्ड से पुर्जे निकालते समय मुड़ सकते हैं या उन पर खरोंच आ सकती है, जो किसी जिद्दी स्टिकर को बिना कोई निशान छोड़े निकालने की कोशिश करने जैसा है। यह विशेष रूप से जटिल इलेक्ट्रॉनिक पुर्जों के निर्माण में महत्वपूर्ण है, जहाँ हर मिलीमीटर मायने रखता है। मुझे एक ऐसा प्रोजेक्ट याद है जहाँ सतह पर एक छोटी सी खामी के कारण असेंबली में बड़ी समस्याएँ आ गईं, जिससे यह स्पष्ट होता है कि इस क्षेत्र में सटीकता कितनी महत्वपूर्ण है।.

सामग्री संबंधी विचार और डिज़ाइन लचीलापन

अलग-अलग सामग्रियां किसी पार्टी में अलग-अलग व्यक्तित्वों की तरह व्यवहार करती हैं। उदाहरण के लिए, थर्मोप्लास्टिक्स पार्टी की जान होते हैं—वे अधिक सिकुड़ते हैं और अपने शांत स्वभाव वाले समकक्षों, थर्मोसेट्स की तुलना में उन्हें बड़े ड्राफ्ट कोणों की आवश्यकता होती है। मोल्ड डिजाइन करते समय, मैं हमेशा इस बात को ध्यान में रखता हूं, यह सुनिश्चित करते हुए कि प्रत्येक सामग्री के अद्वितीय व्यवहार को ध्यान में रखा जाए ताकि सभी सामग्रियों में एकरूपता बनी रहे। सोच-समझकर ड्राफ्टिंग करना केवल दोषों से बचने के बारे में नहीं है; यह उत्पादन क्षमता को भी ।

सही ड्राफ्ट एंगल का इस्तेमाल करके, हम अपने मोल्डेड पार्ट्स के रूप और कार्यक्षमता दोनों को बेहतर बना सकते हैं। यह ठीक वैसे ही है जैसे किसी गाने में सभी सुरों को सही तरीके से मिलाना, जिससे यह सुनिश्चित होता है कि हमारे उत्पाद न केवल देखने में शानदार हों, बल्कि उद्योग के कड़े मानकों को भी बिना किसी रुकावट के पूरा करें।.

ड्राफ्ट एंगल पार्ट इजेक्शन के दौरान घर्षण को कम करते हैं।.सत्य

ड्राफ्ट एंगल एक टेपर बनाते हैं जो पार्ट और मोल्ड के बीच घर्षण को कम करता है।.

थर्मोसेट को थर्मोप्लास्टिक की तुलना में अधिक ड्राफ्ट कोणों की आवश्यकता होती है।.असत्य

थर्मोप्लास्टिक्स में उच्च संकुचन दर के कारण बड़े ड्राफ्ट कोणों की आवश्यकता होती है।.

स्क्रू बॉस की प्रभावशीलता पर व्यास का क्या प्रभाव पड़ता है?

मुझे याद है कि पहली बार मुझे यह एहसास हुआ कि उत्पाद की मजबूती सुनिश्चित करने में स्क्रू बॉस का व्यास कितना महत्वपूर्ण है - इसने मेरे डिजाइन करियर में क्रांतिकारी बदलाव ला दिया।.

स्क्रू बॉस का व्यास मजबूती और स्थिरता के लिए अत्यंत महत्वपूर्ण है, क्योंकि यह भार वितरण को प्रभावित करता है। इष्टतम आकार सुरक्षित जकड़न सुनिश्चित करता है, जिससे सामग्री की विफलता या टूटने से बचाव होता है।.

स्क्रू बॉस की गतिशीलता को समझना

प्लास्टिक कंपोनेंट डिज़ाइन की दुनिया में अपने सफर के दौरान स्क्रू बॉस हमेशा से ही एक महत्वपूर्ण भूमिका निभाते आए हैं, खासकर जब बात पुर्जों को मजबूती से जोड़ने की हो। मुझे याद है एक प्रोजेक्ट पर काम करते समय, सफलता और विफलता के बीच का अंतर स्क्रू बॉस के सही व्यास पर निर्भर था। इससे मुझे यह सीखने को मिला कि बॉस कितना भार सहन कर सकता है और स्क्रू के घिसने से कितना बचाव करता है, इसमें व्यास की अहम भूमिका होती है। एक सुविचारित स्क्रू बॉस न केवल स्क्रू के लिए उपयुक्त होना चाहिए, बल्कि उसकी दीवार की मोटाई भी इतनी होनी चाहिए कि उसमें विकृति न आए—यह सबक मैंने एक बाल-बाल बचने वाले अनुभव से सीखा।

मजबूती के लिए इष्टतम व्यास

मैंने पाया है कि स्क्रू बॉस का व्यास स्क्रू के मुख्य व्यास से लगभग 2.5 गुना होना सबसे उपयुक्त होता है। यह अनुपात बॉस को सामग्री की मजबूती को नुकसान पहुंचाए बिना तनाव सहन करने की क्षमता देता है। उदाहरण के लिए, यदि आप 4 मिमी व्यास वाले स्क्रू के साथ काम कर रहे हैं, तो भार को कुशलतापूर्वक वितरित करने के लिए आपको लगभग 10 मिमी व्यास वाले बॉस की आवश्यकता होगी। मैंने हमेशा इस नियम को ध्यान में रखा है:

| पेंच का आकार | अनुशंसित बॉस व्यास |

|---|---|

| एम3 | 7.5 मिमी |

| एम 4 | 10 मिमी |

| एम5 | 12.5 मिमी |

व्यास के चयन को प्रभावित करने वाले कारक

बेशक, नियमों को परिस्थितियों के अनुसार ढाला जा सकता है। मैंने सीखा है कि तनाव के तहत पदार्थ अलग-अलग प्रतिक्रिया करते हैं, जिसका अर्थ है कि व्यास को समायोजित करना अक्सर आवश्यक होता है। उदाहरण के लिए, मुझे एक बार डिज़ाइन में बदलाव करना पड़ा क्योंकि पॉलीकार्बोनेट भागों के लिए पॉलीप्रोपाइलीन की तुलना में अलग व्यास की आवश्यकता होती है, क्योंकि पॉलीकार्बोनेट का फ्लेक्सुरल मॉडुलस 10 है। इसके अलावा, तापमान में उतार-चढ़ाव जैसी पर्यावरणीय स्थितियाँ भी डिज़ाइन में बाधा डाल सकती हैं, इसलिए डिज़ाइन के दौरान इन कारकों पर विचार करना महत्वपूर्ण है।

डिजाइन में व्यावहारिक विचार

ड्राफ्ट एंगल और पार्टिंग लाइन जैसी व्यावहारिक बातों को शामिल करने से मुझे कई बार शर्मनाक डिज़ाइन संबंधी त्रुटियों से बचने में मदद मिली है। किसी पार्ट के किनारे के बहुत पास बॉस न हो, यह ऐसी बात है जो काश मुझे पहले ही पता होती—इससे इंस्टॉलेशन के दौरान दरारें पड़ने से बचा जा सकता है। आजकल, मैं कंप्यूटर-एडेड डिज़ाइन 11 टूल्स पर बहुत अधिक निर्भर रहता हूँ ताकि संभावित कमियों को महंगी गलतियों में बदलने से पहले ही देख सकूँ। हर डिज़ाइन एक सीख है, और हर प्रोजेक्ट मेरे कौशल में एक नया कौशल जोड़ता है।

इष्टतम बॉस व्यास पेंच के प्रमुख व्यास का 2.5 गुना होता है।.सत्य

यह अनुपात सामग्री से समझौता किए बिना प्रभावी भार वितरण की अनुमति देता है।.

पॉलीकार्बोनेट और पॉलीप्रोपाइलीन के लिए बॉस का व्यास समान होना आवश्यक है।.असत्य

विभिन्न सामग्रियों के फ्लेक्सुरल मॉड्यूलस भिन्न-भिन्न होते हैं, जो बॉस के व्यास की आवश्यकताओं को प्रभावित करते हैं।.

मैं यह कैसे सुनिश्चित कर सकता हूँ कि स्क्रू बॉस उद्योग मानकों को पूरा करते हैं?

क्या आपको याद है जब आपने पहली बार फ्लैट-पैक डेस्क को असेंबल करने की कोशिश की थी और महसूस किया था कि एक महत्वपूर्ण पेंच गायब है? पेंच के लिए खांचे बनाना ठीक वैसा ही है जैसे यह सुनिश्चित करना कि हर टुकड़ा पूरी तरह से फिट हो जाए।.

उपयुक्त सामग्री का चयन करके, सटीक माप बनाए रखकर और अनुकूलित कार्यक्षमता और अनुपालन के लिए सीएडी और उद्योग संदर्भों के साथ डिजाइन दिशानिर्देशों का पालन करके सुनिश्चित करें कि स्क्रू बॉस उद्योग मानकों को पूरा करते हैं।.

स्क्रू बॉस के लिए सामग्री का चयन

एक बार मैं उस समय मुश्किल में पड़ गया था जब प्रोटोटाइपों का एक बैच विफल हो गया था क्योंकि मैंने सामग्री के चयन के महत्व को कम आंका था। अब, मैं समझता हूँ कि सही सामग्री, जैसे ABS, पॉलीकार्बोनेट या नायलॉन का चयन कितना महत्वपूर्ण हो सकता है। ये सामग्रियाँ मजबूती और लचीलेपन जैसे अद्वितीय गुण प्रदान करती हैं, जो अंतिम उत्पाद के प्रदर्शन के लिए अत्यंत आवश्यक हैं। सामग्री के गुणों को समझना मेरी डिज़ाइन प्रक्रिया का एक महत्वपूर्ण चरण बन गया है।

आयामी सटीकता और सहनशीलता

मापों में सटीकता केवल एक तकनीकी आवश्यकता नहीं है; यह एक कला है जिसे मैं गहराई से समझता हूँ। अपने करियर की शुरुआत में, मैंने यह कड़वा अनुभव किया जब एक छोटी सी गलत गणना के कारण पूरे डिज़ाइन को फिर से बनाना पड़ा। अब, CAD सॉफ़्टवेयर का उपयोग करना मेरे लिए सहज हो गया है। यह सुनिश्चित करता है कि माप और सहनशीलता बिल्कुल सटीक हों, जिससे महंगी गलतियों से बचा जा सके। सटीकता बनाए रखने के लिए विश्वसनीय इंजीनियरिंग मानक 13 मेरे लिए सर्वोपरि हैं।

| आयाम | सहनशीलता (मिमी) |

|---|---|

| व्यास | ±0.05 |

| ऊंचाई | ±0.10 |

| दीवार की मोटाई | ±0.02 |

इष्टतम प्रदर्शन के लिए डिज़ाइन दिशानिर्देश

इष्टतम प्रदर्शन का वादा करने वाले डिज़ाइन दिशानिर्देशों का पालन करने में एक विशेष प्रकार की संतुष्टि होती है। जैसे कि जब मैंने आदर्श बॉस ऊंचाई-से-व्यास अनुपात (आमतौर पर 2:1 से 4:1 के बीच) की खोज की, तो यह अनुपात संरचनात्मक अखंडता के लिए मेरे डिज़ाइनों में एक आधारशिला बन गया है। समर्थन के लिए पसलियां जोड़ना एक और तरकीब है जो मैंने विभिन्न उद्योग केस स्टडीज़ 14 ।

परिशुद्धता के लिए सीएडी टूल्स का कार्यान्वयन

CAD टूल्स के साथ काम करने से स्क्रू बॉस डिज़ाइन के प्रति मेरे दृष्टिकोण में क्रांतिकारी बदलाव आया है। ये टूल्स मुझे सटीक मॉडलिंग करने और उत्पादन शुरू होने से पहले अनुपालन सुनिश्चित करने के लिए तनाव परीक्षणों का अनुकरण करने की अनुमति देते हैं। उन्नत CAD तकनीकों ने मेरी डिज़ाइन सटीकता को काफी हद तक बढ़ाया है।

परामर्श उद्योग संदर्भ

एक ऐसे उद्योग में जो लगातार विकसित हो रहा है, नवीनतम मानकों से अवगत रहना आवश्यक है। आईएसओ दिशानिर्देश और निर्माता विनिर्देश मुझे उभरते रुझानों और नियामक आवश्यकताओं के बारे में महत्वपूर्ण जानकारी प्रदान करते हैं। आगे रहने के लिए व्यापक गाइड 16

इन पहलुओं पर ध्यान केंद्रित करके, मैं यह सुनिश्चित कर सकता हूं कि मेरे स्क्रू बॉस न केवल उद्योग मानकों को पूरा करते हैं बल्कि अक्सर उनसे आगे भी निकल जाते हैं, जिससे टिकाऊ और अनुरूप उत्पाद डिजाइनों के लिए आधार तैयार होता है।.

एबीएस स्क्रू बॉस के लिए एक सामान्य सामग्री है।.सत्य

ABS अपनी मजबूती के कारण स्क्रू बॉस के लिए अक्सर उपयोग किया जाता है।.

स्क्रू बॉस की ऊंचाई हमेशा उसके व्यास की दोगुनी होनी चाहिए।.असत्य

ऊंचाई और व्यास का अनुपात भिन्न-भिन्न होता है; यह 2:1 से 4:1 तक होता है।.

स्क्रू बॉस डिजाइन में आम गलतियाँ क्या हैं और उनसे कैसे बचा जा सकता है?

स्क्रू बॉस डिज़ाइन की दुनिया कितनी जटिल है! यह एक भूलभुलैया है जहाँ ज़रा सी भी गलती बड़ी मुसीबत खड़ी कर सकती है। मैं भी इस स्थिति से गुज़र चुका हूँ, यह सोचकर परेशान होता रहा हूँ कि आखिर वह दिखने में एकदम सही डिज़ाइन भी क्यों काम नहीं कर रहा। चलिए, उन आम गलतियों और उनसे बचने के तरीकों पर नज़र डालते हैं।.

स्क्रू बॉस के डिज़ाइन में आम गलतियों में गलत व्यास, दीवार की मोटाई और ड्राफ्ट कोण शामिल हैं। इष्टतम उत्पाद प्रदर्शन के लिए आयामों और सामग्रियों पर डिज़ाइन दिशानिर्देशों का पालन करके इन गलतियों से बचें।.

व्यास का गलत आकार

अरे बाप रे! मुझे याद है वो पहला मौका जब मैंने स्क्रू के व्यास को बिल्कुल सही रखने के महत्व को कम आंका था। नतीजा ये हुआ कि स्क्रू या तो किसी डांस शो के ऑडिशन की तरह हिलते-डुलते थे या फिर बिल्कुल फिट ही नहीं होते थे। सोचिए, मेरी टीम के सामने कितनी शर्मिंदगी हुई होगी! बहुत छोटा व्यास असेंबली में भयानक परेशानी खड़ी , जबकि बहुत बड़ा व्यास सामग्री को कमजोर और टूटने की आशंका वाला बना देता है।

इससे बचने का तरीका : स्क्रू के साइज़ के लिए मानक तालिकाओं का पालन करें; ये आपके लिए सबसे उपयोगी होंगी। सुनिश्चित करें कि बॉस का व्यास ठीक हो, लेकिन इतना भी तंग न हो कि स्क्रू में जगह कम पड़ जाए। सामग्री की सिकुड़न दर पर नज़र रखें—आप किसी भी अप्रत्याशित समस्या से बचना चाहेंगे।

| पेंच का आकार | अनुशंसित बॉस व्यास | सामग्री संकुचन |

|---|---|---|

| #4 | 3.6 मिमी | 0.5% |

| #6 | 4.8 मिमी | 0.6% |

अनुचित दीवार की मोटाई

फिर आती है दीवार की मोटाई की समस्या। मैंने यह सबक तब सीखा जब मैंने एक ऐसा हिस्सा डिज़ाइन किया जो हैलोवीन के दौरान कद्दू जैसा दिखता था, क्योंकि उसमें भयानक धंसाव के निशान पड़ जाते थे। दूसरी ओर, अगर आप बहुत पतली दीवार बनाते हैं, तो मजबूती से समझौता करने का जोखिम रहता है।

इससे बचने का तरीका : दीवार की मोटाई ऐसी रखें जो आसपास के वातावरण के अनुरूप हो। आमतौर पर, इसे पार्ट की नाममात्र दीवार की मोटाई के 40-60% के बीच रखना अच्छा रहता है।

अपर्याप्त ड्राफ्ट कोण

ड्राफ्ट एंगल एक और बाधा थी जिसका मुझे सामना करना पड़ा। अगर आप इसे सही से नहीं समझते हैं, तो यह जूते के नीचे चिपकी हुई च्युइंग गम को निकालने जैसा मुश्किल काम है। पर्याप्त ड्राफ्ट एंगल के बिना, सांचे से अपने टुकड़े को निकालना एक जोखिम भरा काम है जिससे नुकसान हो सकता है।.

इससे बचने का तरीका : कम से कम 0.5 डिग्री का ड्राफ्ट एंगल बहुत मददगार साबित हो सकता है, जिससे मोल्ड से निकालना आसान हो जाता है और आपकी सतह को एक अच्छा फिनिश मिलता है।

सामग्री चयन संबंधी चिंताएँ

गलत सामग्री चुनना ठीक वैसा ही है जैसे दिखने में तो शानदार जूते पहनना, लेकिन एक घंटे बाद ही उनमें छाले पड़ जाना। एक खुरदुरा या बहुत ज्यादा घिसा-पिटा बॉस बिल्कुल भी मजेदार नहीं होता।.

बचने का तरीका : अपने हिस्से की आवश्यकता के आधार पर सामग्री का चयन करें। तापमान प्रतिरोध, यांत्रिक शक्ति और रासायनिक अनुकूलता 19 ।

पसलियों के सुदृढ़ीकरण का अभाव

अंत में, पसलियों को मजबूत करने वाले उपायों को कम मत आंकिए। मैंने एक बार इन्हें नज़रअंदाज़ कर दिया था, यह सोचकर कि मेरा ढांचा अपने आप में काफी मजबूत है, लेकिन बाद में देखा कि दबाव पड़ने पर वह ताश के पत्तों के घर की तरह ढह गया।.

इससे बचने का तरीका : बॉस के आधार के चारों ओर रणनीतिक रूप से पसलियों का डिज़ाइन करें। उन्हें स्क्रू लगाने में बाधा डाले बिना सहारा देना चाहिए और तनाव को कुशलतापूर्वक संभालना चाहिए।

हमारे निरंतर विकसित होते उद्योग में, सर्वोत्तम कार्यप्रणालियों से अवगत रहना अत्यंत महत्वपूर्ण है। डिज़ाइन और प्रक्रियाओं को परिष्कृत करने के लिए निरंतर सीखने में समय लगाना सार्थक है। स्क्रू बॉस डिज़ाइन के बारे में अधिक विस्तृत जानकारी के लिए, उत्पाद डिज़ाइनरों । आइए, मिलकर डिज़ाइन की सीमाओं को आगे बढ़ाते रहें!

गलत व्यास का चयन करने से स्क्रू बॉस का सपोर्ट कमजोर हो जाता है।.सत्य

गलत व्यास के कारण पेंच ठीक से फिट नहीं हो सकते या सामग्री को कमजोर सहारा मिल सकता है।.

मोटी दीवारों का उपयोग करने से स्क्रू बॉस में धंसने के निशान नहीं पड़ते।.असत्य

असमान शीतलन के कारण मोटी दीवारों पर गड्ढे बन सकते हैं।.

निष्कर्ष

एक प्रभावी स्क्रू बॉस को डिजाइन करने में प्लास्टिक घटकों में संरचनात्मक अखंडता और निर्माण क्षमता सुनिश्चित करने के लिए दीवार की मोटाई, व्यास, ड्राफ्ट कोण और सामग्री चयन को अनुकूलित करना शामिल है।.

-

समझें कि दीवार की मोटाई शीतलन समय को कैसे प्रभावित करती है, जिससे उत्पादन दक्षता और गुणवत्ता पर असर पड़ता है।. ↩

-

दीवार की मोटाई में बदलाव के प्रति एबीएस और पॉलीकार्बोनेट जैसी विभिन्न सामग्रियों की प्रतिक्रिया की तुलना करें।. ↩

-

प्लास्टिक डिजाइनों में दीवार की मोटाई को अनुकूलित करने पर केस स्टडी से व्यावहारिक जानकारी प्राप्त करें।. ↩

-

जानिए कि थर्मोप्लास्टिक्स में ऊष्मीय प्रतिरोध उच्च तापमान वाले वातावरण में स्थायित्व को कैसे प्रभावित करता है, जिससे यह सुनिश्चित होता है कि तनाव की स्थिति में भी स्क्रू बॉस अपनी अखंडता बनाए रखें।. ↩

-

जानिए क्यों एबीएस को इसकी मजबूती, प्रभाव प्रतिरोध और प्रसंस्करण में आसानी के संतुलन के कारण स्क्रू बॉस के निर्माण में प्राथमिकता दी जाती है।. ↩

-

जानिए कि नायलॉन की घिसाव प्रतिरोधक क्षमता और कम घर्षण इसे गतिशील पुर्जों वाले अनुप्रयोगों के लिए एक उत्कृष्ट सामग्री विकल्प कैसे बनाते हैं।. ↩

-

इंजेक्शन मोल्डिंग में ड्राफ्ट कोणों के महत्व को समझने के लिए, ड्राफ्ट कोणों की मूलभूत अवधारणा को समझें।. ↩

-

जानिए कि उचित ड्राफ्ट कोण उत्पादन क्षमता को बढ़ाने में कैसे योगदान देते हैं।. ↩

-

जानिए कि प्लास्टिक डिजाइनों में घटकों को सुरक्षित करने और समग्र असेंबली की अखंडता को बढ़ाने में स्क्रू बॉस क्यों महत्वपूर्ण हैं।. ↩

-

जानिए कि फ्लेक्सुरल मॉड्यूलस किस प्रकार प्लास्टिक सामग्री के प्रदर्शन को प्रभावित करता है, जिससे इंजीनियरिंग अनुप्रयोगों में डिजाइन संबंधी विकल्पों पर असर पड़ता है।. ↩

-

मोल्ड डिजाइन में सीएडी के फायदों के बारे में जानें, जिससे उत्पादन में सटीकता बढ़ती है और त्रुटि दर कम होती है।. ↩

-

सामग्री के गुणों का अध्ययन करने से स्क्रू बॉस डिजाइन में टिकाऊपन और मजबूती के लिए उपयुक्त सामग्री का चयन करने में मदद मिलती है।. ↩

-

इंजीनियरिंग मानकों की समीक्षा से सटीक आयामी सहनशीलता का पालन सुनिश्चित होता है, जो विश्वसनीय स्क्रू बॉस डिजाइन के लिए महत्वपूर्ण है।. ↩

-

केस स्टडी का अध्ययन करने से स्क्रू बॉस के लिए सफल डिजाइन रणनीतियों में व्यावहारिक अंतर्दृष्टि मिलती है।. ↩

-

उन्नत सीएडी तकनीकों को सीखने से स्क्रू बॉस डिजाइन के मॉडलिंग और सत्यापन में सटीकता बढ़ती है।. ↩

-

आईएसओ दिशानिर्देशों की समीक्षा करने से डिजाइन को अंतरराष्ट्रीय मानकों के अनुरूप बनाने में मदद मिलती है, जिससे अनुपालन और गुणवत्ता सुनिश्चित होती है।. ↩

-

जानें कि गलत साइजिंग असेंबली की कार्यक्षमता को कैसे प्रभावित करती है और बेहतर फिटिंग के लिए दिशा-निर्देशों का पता लगाएं।. ↩

-

दीवार की मोटाई में असमानता के कारण होने वाली खराबी को समझें और उन्हें कम करने की तकनीकें खोजें।. ↩

-

जानिए कि सही सामग्री का चुनाव करने से टिकाऊपन और प्रदर्शन कैसे बेहतर होता है।. ↩

-

टिकाऊपन और दक्षता के लिए डिज़ाइन को अनुकूलित करने पर विशेषज्ञों की अंतर्दृष्टि प्राप्त करें।. ↩