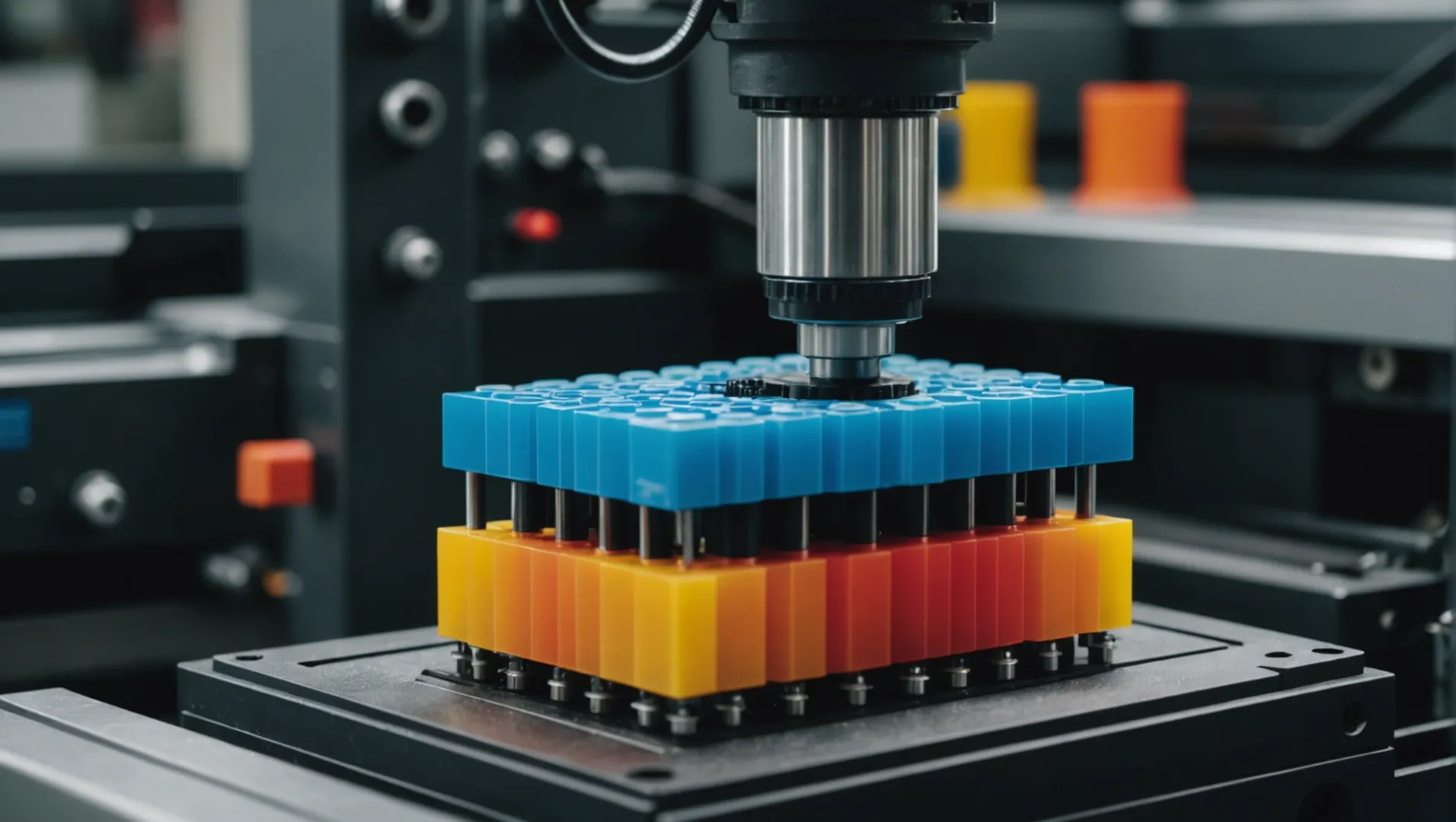

मल्टी-कलर इंजेक्शन मोल्डिंग की जटिल दुनिया में घूमना एक रोलरकोस्टर की सवारी जैसा महसूस हो सकता है - रोमांचकारी लेकिन चुनौतीपूर्ण।

थर्मोप्लास्टिक्स के बहु-रंग इंजेक्शन मोल्डिंग में सामान्य दोषों में खराब रंग मिश्रण, स्तरीकरण, फ्लैश, बुलबुले और आयाम विचलन शामिल हैं। समाधान में सामग्री चयन को अनुकूलित करना, प्रक्रिया मापदंडों को समायोजित करना और उत्पाद की गुणवत्ता बढ़ाने के लिए मोल्ड डिजाइन में सुधार करना शामिल है।

लेकिन इन दोषों को समझना तो बस शुरुआत है! मेरे साथ जुड़ें क्योंकि हम व्यावहारिक समाधान तलाशते हैं जो वास्तव में आपके उत्पादन परिणामों को बढ़ा सकते हैं।

असंगत सामग्रियों के कारण स्तरीकरण होता है।सत्य

असंगत सामग्रियां खराब आसंजन का कारण बनती हैं, जिससे स्तरीकरण होता है।

सामग्री का चयन बहु-रंग इंजेक्शन मोल्डिंग को कैसे प्रभावित करता है?

सफल बहु-रंग इंजेक्शन मोल्डिंग के लिए सही सामग्री का चयन करना महत्वपूर्ण है, जो सौंदर्यशास्त्र और कार्यक्षमता दोनों को प्रभावित करता है।

सामग्री का चयन अनुकूलता, रंग मिश्रण और दोष दर को प्रभावित करके बहु-रंग इंजेक्शन मोल्डिंग को प्रभावित करता है। संगत सामग्रियों का चयन करने से स्तरीकरण और आयाम विचलन जैसी सामान्य समस्याओं को रोका जा सकता है। उचित सामग्री चयन प्रभावी रंग वितरण और इष्टतम उत्पाद प्रदर्शन सुनिश्चित करता है।

मल्टी-कलर इंजेक्शन मोल्डिंग में सामग्री अनुकूलता

जब बहु-रंग इंजेक्शन मोल्डिंग की बात आती है, तो विभिन्न प्लास्टिक सामग्रियों के बीच अनुकूलता अत्यंत महत्वपूर्ण है। असंगत सामग्री परतों के बीच खराब आसंजन जैसे मुद्दों को जन्म दे सकती है, जिसके परिणामस्वरूप स्तरीकरण होता है। उदाहरण के लिए, अलग-अलग गलनांक या चिपचिपाहट वाली सामग्रियां प्रभावी ढंग से बंध नहीं पाती हैं, जिससे इंटरफेस कमजोर हो जाता है।

ऐसी समस्याओं से बचने के लिए, समान प्रसंस्करण स्थितियों और संगत रासायनिक संरचनाओं वाली सामग्रियों का चयन करना आवश्यक है। यह अनुकूलता परतों के बीच एक निर्बाध बंधन सुनिश्चित करती है और स्तरीकरण के जोखिम को कम करती है। सामग्री अनुकूलता 1 तकनीकी डेटाशीट से परामर्श करना और चुनी गई सामग्रियों के बीच बातचीत का मूल्यांकन करने के लिए प्रारंभिक परीक्षण करना शामिल हो सकता है।

रंग मिश्रण पर भौतिक गुणों का प्रभाव

चयनित सामग्रियों के गुण इंजेक्शन मोल्डिंग प्रक्रिया के दौरान रंगों के मिश्रण को महत्वपूर्ण रूप से प्रभावित करते हैं। उदाहरण के लिए, यदि सामग्री की प्रवाह विशेषताएँ अनुपयुक्त हैं तो कुछ प्लास्टिक में रंगद्रव्य असमान रूप से फैल सकते हैं। उच्च चिपचिपाहट वाली सामग्री असमान रंगद्रव्य फैलाव का कारण बन सकती है, जिससे खराब रंग मिश्रण जैसे दोष पैदा हो सकते हैं।

उचित प्रवाह गुणों और वर्णक अनुकूलता वाली सामग्रियों का चयन करके, निर्माता बेहतर रंग मिश्रण प्राप्त कर सकते हैं। रंगद्रव्य फैलाव 2 जैसी तकनीकें पूरे उत्पाद में रंग की एकरूपता को और बढ़ा सकती हैं।

दोष दरों पर प्रभाव

बहु-रंग इंजेक्शन मोल्डिंग में दोष दर निर्धारित करने में सामग्री का चयन भी महत्वपूर्ण भूमिका निभाता है। कुछ सामग्रियों में फ्लैश या बुलबुले जैसी समस्याओं का खतरा अधिक होता है यदि उनके भौतिक गुण मोल्ड डिजाइन या प्रक्रिया मापदंडों के साथ अच्छी तरह से संरेखित नहीं होते हैं।

उदाहरण के लिए, अत्यधिक सिकुड़न वाली सामग्री का चयन करने से आयाम विचलन हो सकता है, जबकि खराब तापीय स्थिरता वाली सामग्री फंसे हुए गैसों के कारण बुलबुले में योगदान कर सकती है। अपनी स्थिरता और कम सिकुड़न दर के लिए जानी जाने वाली सामग्रियों का चयन इन जोखिमों को कम कर सकता है।

| दोष | सामग्री से संबंधित कारण | समाधान |

|---|---|---|

| स्तर-विन्यास | परतों के बीच असंगति | संगत सामग्रियों का चयन करें |

| ख़राब रंग मिश्रण | उच्च चिपचिपाहट के कारण असमान फैलाव होता है | बेहतर प्रवाह विशेषताओं वाली सामग्रियों का उपयोग करें |

| आयाम विचलन | अत्यधिक सिकुड़न | कम सिकुड़न वाली सामग्री चुनें |

यह समझकर कि विभिन्न सामग्री गुण इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करते हैं, निर्माता सूचित निर्णय ले सकते हैं जो उत्पाद की गुणवत्ता में सुधार करते हैं और दोषों को कम करते हैं। सामग्रियों के सही संयोजन का चयन सुसंगत और विश्वसनीय बहु-रंग इंजेक्शन मोल्डेड उत्पादों को प्राप्त करने की दिशा में एक महत्वपूर्ण कदम है।

असंगत सामग्री स्तरीकरण संबंधी समस्याओं का कारण बनती है।सत्य

स्तरीकरण तब होता है जब असंगत सामग्री ठीक से बंधने में विफल हो जाती है।

उच्च चिपचिपापन रंगद्रव्य फैलाव को भी सुनिश्चित करता है।असत्य

उच्च चिपचिपाहट से असमान रंगद्रव्य फैलाव हो सकता है, जिससे दोष उत्पन्न हो सकते हैं।

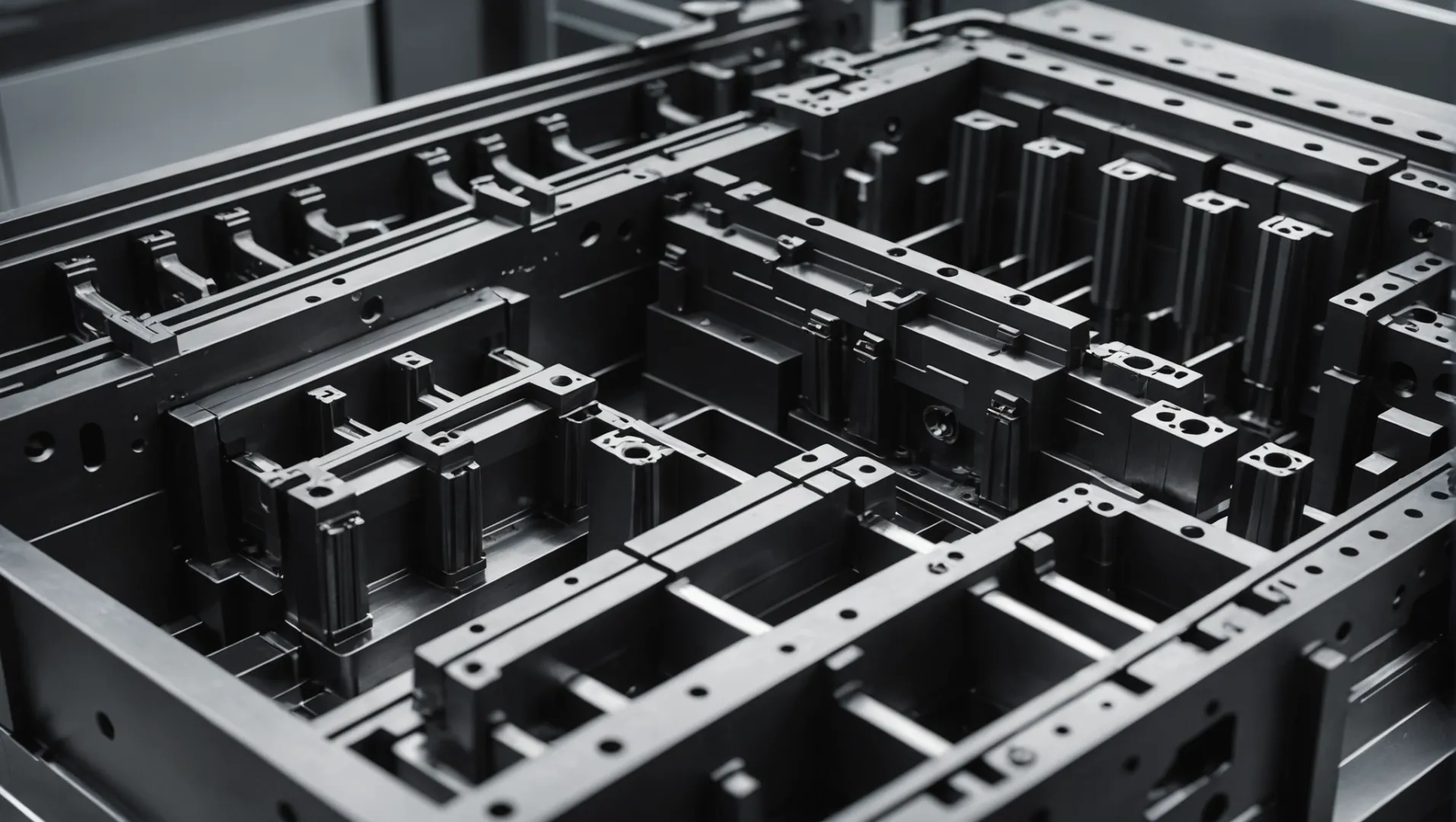

दोष निवारण में मोल्ड डिज़ाइन की क्या भूमिका है?

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में दोषों को रोकने में महत्वपूर्ण है, जो सीधे उत्पाद की गुणवत्ता को प्रभावित करता है।

प्रभावी मोल्ड डिज़ाइन इष्टतम सामग्री प्रवाह, सटीक तापमान नियंत्रण और सटीक गुहा आयाम सुनिश्चित करके दोषों को कम करता है। यह रणनीतिक डिजाइन समायोजन के माध्यम से खराब रंग मिश्रण और फ्लैश जैसे मुद्दों का समाधान करता है।

इष्टतम सामग्री प्रवाह सुनिश्चित करना

दोष निवारण में मोल्ड डिज़ाइन के प्राथमिक कार्यों में से एक इष्टतम सामग्री प्रवाह सुनिश्चित करना है। एक अच्छी तरह से डिजाइन किया गया सांचा पिघल के समान वितरण की सुविधा प्रदान करता है, जो खराब रंग मिश्रण 3 । इसमें प्रवाह को सुचारू रूप से निर्देशित करने के लिए रणनीतिक रूप से गेट और रनर लगाना शामिल है।

उदाहरण के लिए, संतुलित रनर सिस्टम का उपयोग करने से पिघल को समान रूप से वितरित करने में मदद मिलती है, जिससे स्तरीकरण को रोका जा सकता है। इसके अलावा, मोल्ड के डिज़ाइन को बहु-रंग इंजेक्शन मोल्डिंग में उपयोग की जाने वाली विभिन्न प्लास्टिक सामग्रियों की चिपचिपाहट पर विचार करना चाहिए, क्योंकि बेमेल चिपचिपाहट से प्रवाह असंतुलन हो सकता है।

सटीक तापमान नियंत्रण

तापमान नियंत्रण मोल्ड डिज़ाइन के माध्यम से संबोधित किया जाने वाला एक और महत्वपूर्ण पहलू है। खराब तापमान प्रबंधन से अत्यधिक चमक या रंगों का अपर्याप्त संलयन जैसी समस्याएं हो सकती हैं। उन्नत तापमान नियंत्रण प्रणालियों से सुसज्जित मोल्ड डिज़ाइन, जैसे कि कंफर्मल कूलिंग चैनल, मोल्डिंग प्रक्रिया के दौरान लगातार तापमान बनाए रखने में मदद करते हैं।

यह सुनिश्चित करता है कि पिघल आदर्श तापमान पर बना रहे, जिससे अनुचित तापीय स्थितियों के कारण होने वाले दोषों का खतरा कम हो जाए। उदाहरण के लिए, तापमान भिन्नता पर नज़र रखने के लिए सेंसर को शामिल करने से अंतिम उत्पाद की गुणवत्ता को अनुकूलित करते हुए वास्तविक समय समायोजन की अनुमति मिलती है।

सटीक गुहा आयाम

सटीक कैविटी आयाम सुनिश्चित करने में मोल्ड डिज़ाइन भी महत्वपूर्ण भूमिका निभाता है। किसी भी विचलन के परिणामस्वरूप आयाम विचलन या गड़गड़ाहट जैसी अवांछित विशेषताएं हो सकती हैं। मोल्ड निर्माण में सटीकता महत्वपूर्ण है; इसके लिए उच्च गुणवत्ता वाली सामग्री और उन्नत मशीनिंग तकनीकों की आवश्यकता होती है।

ऐसे परिदृश्य पर विचार करें जहां किसी सांचे की गुहा का आकार घिसाव या प्रारंभिक अशुद्धियों के कारण उत्पाद विनिर्देशों से मेल नहीं खाता है। यह बेमेल उन दोषों को जन्म देता है जो उत्पाद की अखंडता से समझौता करते हैं। नियमित रखरखाव और सटीक निर्माण इन जोखिमों को कम करने में मदद करते हैं।

मोल्ड डिज़ाइन के माध्यम से विशिष्ट दोषों को संबोधित करना

-

फ्लैश और गड़गड़ाहट की रोकथाम: फ्लैश तब होता है जब अत्यधिक सामग्री मोल्ड गुहा से बाहर निकल जाती है। क्लैम्पिंग बल परिशुद्धता को बढ़ाकर और मोल्ड संरेखण सुनिश्चित करके इसे कम किया जा सकता है।

-

बुलबुले और रिक्तियों में कमी: मोल्ड के भीतर प्रभावी वेंटिंग सिस्टम डिजाइन करने से फंसी गैसों को छोड़ने में मदद मिलती है, जो इंजेक्शन मोल्डिंग के दौरान अक्सर होने वाले बुलबुले और रिक्तियों को संबोधित करते हैं।

यह दर्शाने के लिए एक तालिका का उपयोग किया जा सकता है कि विभिन्न डिज़ाइन तत्व विशिष्ट दोष प्रकारों को कैसे प्रभावित करते हैं:

| डिज़ाइन तत्व | दोष प्रकार का समाधान |

|---|---|

| संतुलित धावक | खराब रंग मिश्रण, स्तरीकरण |

| अनुरूप शीतलन | फ्लैश, गड़गड़ाहट |

| सटीक गुहा डिजाइन | आयाम विचलन |

| प्रभावी वेंटिंग | बुलबुले और खालीपन |

इन पहलुओं पर ध्यान केंद्रित करके, मोल्ड डिज़ाइन बहु-रंग इंजेक्शन मोल्डिंग प्रक्रियाओं में दोष निवारण के लिए एक सक्रिय रणनीति बन जाता है।

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में खराब रंग मिश्रण को रोकता है।सत्य

रणनीतिक गेट और रनर प्लेसमेंट एक समान सामग्री प्रवाह सुनिश्चित करता है।

अनुरूप कूलिंग चैनलों से फ्लैश दोष का खतरा बढ़ जाता है।असत्य

वे तापमान की स्थिरता बनाए रखने में मदद करते हैं, जिससे फ़्लैश जोखिम कम हो जाता है।

बेहतर परिणामों के लिए प्रक्रिया मापदंडों को कैसे अनुकूलित किया जा सकता है?

बहु-रंग इंजेक्शन मोल्डिंग में प्रक्रिया मापदंडों को अनुकूलित करने से उत्पाद की गुणवत्ता में काफी वृद्धि हो सकती है और दोष कम हो सकते हैं।

इंजेक्शन मोल्डिंग में प्रक्रिया मापदंडों को अनुकूलित करने के लिए, तापमान, दबाव और गति को नियंत्रित करने पर ध्यान केंद्रित करें। इन सेटिंग्स को समायोजित करने से सामग्री प्रवाह और रंग वितरण में सुधार हो सकता है, जिससे खराब मिश्रण और स्तरीकरण जैसे दोष कम हो सकते हैं। नियमित निगरानी और समायोजन लगातार उच्च गुणवत्ता वाले परिणाम सुनिश्चित करते हैं।

मुख्य प्रक्रिया मापदंडों को समझना

बहु-रंग इंजेक्शन मोल्डिंग में, कई प्रक्रिया पैरामीटर अंतिम उत्पाद की गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। इनमें पिघला हुआ तापमान, इंजेक्शन की गति और दबाव शामिल हैं, प्रत्येक मोल्डिंग प्रक्रिया में विशिष्ट परिणामों में योगदान देता है।

-

पिघलने का तापमान : वह तापमान जिस पर प्लास्टिक सामग्री पिघलती है, उचित प्रवाह और रंग मिश्रण प्राप्त करने के लिए महत्वपूर्ण है। बहुत अधिक तापमान के कारण अत्यधिक मिश्रण हो सकता है, रंग सीमाएं धुंधली हो सकती हैं, जबकि बहुत कम तापमान के कारण रंगद्रव्य का खराब फैलाव हो सकता है।

-

इंजेक्शन की गति : यह पैरामीटर प्रभावित करता है कि पिघला हुआ प्लास्टिक कितनी जल्दी मोल्ड गुहा को भरता है। तेज़ इंजेक्शन गति के कारण अलग-अलग रंगों के पिघलने से एक-दूसरे में बाधा उत्पन्न हो सकती है, जिससे असमान रंग वितरण हो सकता है। इसके विपरीत, धीमी गति के परिणामस्वरूप अधूरा भराव हो सकता है।

-

इंजेक्शन दबाव : मोल्ड गुहा के भीतर सामग्री प्रवाह को बनाए रखने के लिए उचित दबाव आवश्यक है। गलत दबाव सेटिंग्स के कारण ढले हुए हिस्सों पर फ्लैश या गड़गड़ाहट हो सकती है।

अनुकूलन के लिए रणनीतियाँ

1. पिघला हुआ तापमान फाइन-ट्यूनिंग

इष्टतम परिणाम प्राप्त करने के लिए, विशिष्ट सामग्री और रंगद्रव्य विशेषताओं के अनुसार पिघले तापमान को समायोजित करें। प्रायोगिक परीक्षण आयोजित करने से प्रत्येक अद्वितीय अनुप्रयोग के लिए सर्वोत्तम तापमान सेटिंग्स निर्धारित करने में मदद मिल सकती है।

2. इंजेक्शन की गति और दबाव को संतुलित करना

रंग वितरण को बाधित किए बिना सुचारू रूप से भरने की अनुमति देने के लिए इंजेक्शन की गति और दबाव को सावधानीपूर्वक कम करें। सुनिश्चित करें कि स्तरीकरण या बुलबुले जैसे दोषों से बचने के लिए ये पैरामीटर सटीक रूप से सेट किए गए हैं।

3. नियमित निगरानी और समायोजन

प्रक्रिया स्थितियों में वास्तविक समय में परिवर्तनों को ट्रैक करने के लिए उन्नत निगरानी प्रणाली लागू करें। नियमित रूप से डेटा की समीक्षा करने से ऑपरेटरों को इष्टतम उत्पादन गुणवत्ता बनाए रखते हुए तेजी से आवश्यक समायोजन करने की अनुमति मिलती है।

परिशुद्धता नियंत्रण के लिए उन्नत तकनीकें

प्रौद्योगिकी को अपनाने से अनुकूलन प्रयासों को और बढ़ाया जा सकता है। उदाहरण के लिए, वास्तविक समय निगरानी प्रणाली 4 मोल्डिंग प्रक्रिया में अंतर्दृष्टि प्रदान करती है, जिससे सभी मापदंडों पर सटीक नियंत्रण सक्षम होता है। ऐसी प्रणालियाँ पाई गई विसंगतियों के आधार पर सेटिंग्स को स्वचालित रूप से समायोजित कर सकती हैं, जिससे लगातार उत्पाद की गुणवत्ता सुनिश्चित होती है।

मोल्ड गुहा के भीतर भिन्नताओं का पता लगाने के लिए दबाव सेंसर 5 उपयोग करें

कुल मिलाकर, प्रक्रिया मापदंडों को अनुकूलित करने के लिए इस बात की गहरी समझ की आवश्यकता होती है कि प्रत्येक सेटिंग अंतिम उत्पाद को कैसे प्रभावित करती है। इन मापदंडों को व्यवस्थित रूप से समायोजित करके और उन्नत प्रौद्योगिकियों को नियोजित करके, निर्माता अपनी बहु-रंग इंजेक्शन मोल्डिंग प्रक्रियाओं में काफी सुधार कर सकते हैं।

उच्च पिघले तापमान के कारण रंग धुंधला हो जाता है।सत्य

अत्यधिक पिघले तापमान के कारण रंग अत्यधिक मिश्रित हो जाते हैं, जिससे सीमाएँ धुंधली हो जाती हैं।

धीमी इंजेक्शन गति रंग वितरण में सुधार करती है।असत्य

धीमी गति के कारण अधूरा भराव हो सकता है, जरूरी नहीं कि बेहतर रंग वितरण हो।

उन्नत निगरानी प्रौद्योगिकियों के क्या लाभ हैं?

उन्नत निगरानी प्रौद्योगिकियां वास्तविक समय की अंतर्दृष्टि प्रदान करके और निर्णय लेने की प्रक्रियाओं को बढ़ाकर उद्योगों में क्रांति ला रही हैं।

उन्नत निगरानी प्रौद्योगिकियाँ वास्तविक समय डेटा संग्रह, बेहतर दक्षता, पूर्वानुमानित रखरखाव और बढ़ी हुई सुरक्षा सहित कई लाभ प्रदान करती हैं। इन प्रौद्योगिकियों को एकीकृत करके, व्यवसाय परिचालन को अनुकूलित कर सकते हैं, लागत कम कर सकते हैं और समग्र उत्पादकता में सुधार कर सकते हैं।

वास्तविक समय डेटा संग्रह

उन्नत निगरानी प्रौद्योगिकियों का सबसे महत्वपूर्ण लाभ वास्तविक समय में डेटा एकत्र करने की क्षमता है। यह क्षमता व्यवसायों को शीघ्रता से सूचित निर्णय लेने की अनुमति देती है। उदाहरण के लिए, विनिर्माण क्षेत्र में, वास्तविक समय की निगरानी उत्पादन लाइन के प्रदर्शन को ट्रैक करने और बाधाओं की पहचान करने में मदद कर सकती है, जिससे डाउनटाइम कम हो जाता है और दक्षता में सुधार होता है।

वास्तविक समय डेटा संग्रह पर्यावरण निगरानी में भी सहायता करता है। कृषि जैसे उद्योग मिट्टी की स्थिति, मौसम परिवर्तन और फसल स्वास्थ्य की निगरानी करके लाभ उठा सकते हैं, जिससे उपज में सुधार के लिए समय पर हस्तक्षेप की अनुमति मिलती है। कृषि में निगरानी उपकरण 6 दर्शाते हैं कि ये प्रौद्योगिकियां उत्पादकता कैसे बढ़ाती हैं।

बढ़ी हुई दक्षता

वास्तविक समय की जानकारी के साथ, व्यवसाय अक्षमताओं को कम करके संचालन को सुव्यवस्थित कर सकते हैं। उदाहरण के लिए, लॉजिस्टिक्स में उन्नत निगरानी प्रणाली गतिशील मार्ग समायोजन को सक्षम करते हुए वाहन स्थानों और यातायात स्थितियों को ट्रैक कर सकती है। इससे न केवल समय की बचत होती है बल्कि ईंधन की खपत और परिचालन लागत भी कम होती है।

स्वास्थ्य देखभाल में, दूरस्थ निगरानी उपकरण निरंतर रोगी डेटा प्रदान करते हैं, अस्पताल के दौरे की आवश्यकता को कम करते हैं और स्वास्थ्य पेशेवरों को तत्काल मामलों पर ध्यान केंद्रित करने की अनुमति देते हैं। यह दक्षता बेहतर संसाधन आवंटन और बेहतर रोगी परिणामों की ओर ले जाती है।

पूर्वानुमानित रखरखाव

उन्नत निगरानी प्रौद्योगिकियाँ उपकरण विफलताओं का पूर्वानुमान लगाने के लिए ऐतिहासिक डेटा का विश्लेषण करके पूर्वानुमानित रखरखाव को सक्षम बनाती हैं। यह सक्रिय दृष्टिकोण ब्रेकडाउन होने से पहले रखरखाव गतिविधियों को शेड्यूल करने, अप्रत्याशित डाउनटाइम को कम करने और उपकरण जीवन को बढ़ाने में मदद करता है। पूर्वानुमानित रखरखाव लाभ 7 विमानन और ऑटोमोटिव जैसे क्षेत्रों में स्पष्ट हैं, जहां उपकरण विश्वसनीयता महत्वपूर्ण है।

बढ़ी हुई सुरक्षा

खनन और निर्माण जैसे उद्योगों में सुरक्षा सर्वोपरि है, जहां पर्यावरणीय खतरे प्रचलित हैं। उन्नत निगरानी प्रणालियाँ संभावित जोखिमों पर अलर्ट प्रदान करती हैं, जिससे दुर्घटनाओं को रोकने के लिए तत्काल कार्रवाई की अनुमति मिलती है। उदाहरण के लिए, खदानों में गैस डिटेक्टर हानिकारक उत्सर्जन की शीघ्र पहचान कर सकते हैं, जिससे श्रमिकों की सुरक्षा सुनिश्चित होती है।

शहरी परिवेश में, स्मार्ट निगरानी प्रणालियाँ असामान्य गतिविधियों का पता लगाकर और आपातकालीन सेवाओं को तुरंत भेजकर सार्वजनिक सुरक्षा में सुधार करने के लिए उन्नत निगरानी का उपयोग करती हैं।

इन प्रौद्योगिकियों का लाभ उठाकर, व्यवसाय न केवल अपनी परिचालन क्षमताओं को बढ़ाते हैं बल्कि एक सुरक्षित कामकाजी माहौल भी सुनिश्चित करते हैं और उच्च गुणवत्ता वाली सेवाएं प्रदान करते हैं। 8 के वास्तविक दुनिया के अनुप्रयोगों की खोज से विभिन्न क्षेत्रों में उनकी परिवर्तनकारी क्षमता का पता चलता है।

वास्तविक समय डेटा संग्रह से निर्णय लेने की गति में सुधार होता है।सत्य

वास्तविक समय डेटा व्यवसायों को त्वरित, सूचित निर्णय लेने की अनुमति देता है।

पूर्वानुमानित रखरखाव अप्रत्याशित डाउनटाइम बढ़ाता है।असत्य

पूर्वानुमानित रखरखाव विफलताओं का पूर्वानुमान लगाकर अप्रत्याशित डाउनटाइम को कम करता है।

निष्कर्ष

इन दोषों से तुरंत निपटकर, आप न केवल अपनी उत्पादन क्षमता बढ़ाएंगे बल्कि अपने उत्पादों की गुणवत्ता भी बढ़ाएंगे।

-

जानें कि सीमलेस लेयर बॉन्डिंग के लिए संगत सामग्रियों का चयन कैसे करें: इस ब्लॉग पोस्ट में, हम उन कारकों पर चर्चा करेंगे जिन्हें डबल-शॉट इंजेक्शन मोल्डिंग के लिए कई सामग्रियों का चयन करते समय विचार करने की आवश्यकता है। ↩

-

ढले हुए उत्पादों में रंग की एकरूपता बढ़ाने की तकनीक सीखें: राल के भीतर रंगों का उचित मिश्रण और फैलाव एक समान रंग प्राप्त करने के लिए महत्वपूर्ण हैं। अपर्याप्त मिश्रण या अनुचित फैलाव... ↩

-

जानें कि मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में रंग की एकरूपता को कैसे प्रभावित करता है: राल के साथ, मिश्रण के लिए कई रंगद्रव्य बनाए जाते हैं, जो बदले में आपके विकल्पों को विस्तृत कर सकते हैं कि किस रंग का उपयोग करना है। इस प्रक्रिया में, पूर्व-मिश्रित या 'मिश्रित' रंग... ↩

-

पता लगाएं कि कैसे निगरानी प्रणालियां निरंतर गुणवत्ता सुनिश्चित करती हैं और अपशिष्ट को कम करती हैं: विनिर्माण घाटे को कम करें... प्लास्टिक उद्योग बहुत प्रतिस्पर्धी है, यही कारण है कि क्लैरिप्रोड आपके उत्पादन घाटे को कम करने के लिए यहां है। ↩

-

जानें कि सेंसर कैसे परिशुद्धता और दोष निवारण को बढ़ाते हैं: उच्च गुणवत्ता वाले दबाव सेंसर का उपयोग करने से खराब इंजेक्शन मोल्डेड भाग की गुणवत्ता को कम करने और उपकरण के जीवन को बढ़ाने में मदद मिल सकती है। ↩

-

जानें कि वास्तविक समय की निगरानी फसल प्रबंधन दक्षता को कैसे बढ़ाती है।: कृषि में IoT निगरानी समाधानों का उपयोग करने के लाभ · अधिकतम उत्पादकता · बेहतर गुणवत्ता · कीटनाशकों की कम आवश्यकता। ↩

-

जानें कि कैसे पूर्वानुमानित रखरखाव डाउनटाइम को कम करता है और उपकरण जीवन को बढ़ाता है।: पूर्वानुमानित रखरखाव के 7 लाभ · कम उपकरण विफलताएं · एमटीटीआर में कमी · परिसंपत्ति जीवनकाल में वृद्धि · सटीक संपत्ति डेटा · सत्यापन ... ↩

-

उद्योगों में निगरानी प्रौद्योगिकियों के विविध अनुप्रयोगों का अन्वेषण करें: सर्वोत्तम आईटी निगरानी उपकरण संसाधनों में समस्याओं का तुरंत पता लगाते हैं और महत्वपूर्ण मुद्दों को हल करने के लिए सही उत्तरदाताओं को सचेत करते हैं। ↩