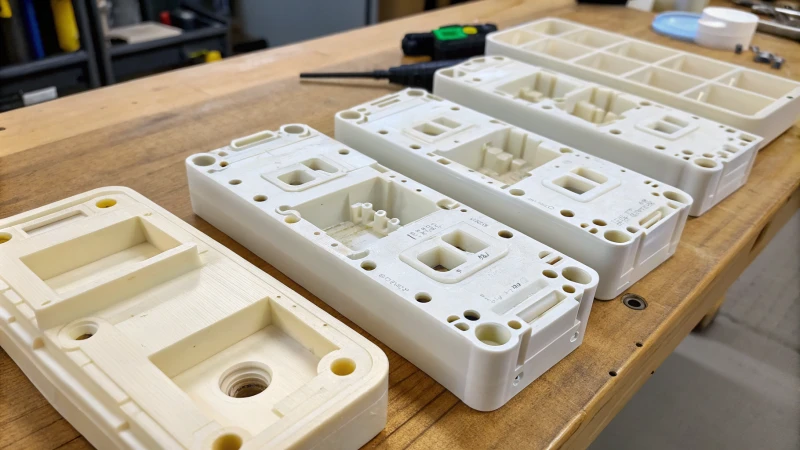

क्या आपने कभी प्लास्टिक का हिस्सा देखा है और सोचा है, "क्या हुआ?" मेरे पास वास्तव में है। इंजेक्शन मोल्डिंग में सामान्य समस्याएं आमतौर पर इसका कारण बनती हैं।

इंजेक्शन मोल्डेड वस्तुओं में आम खामियों में फ्लैश, सिकुड़न, वेल्ड निशान, प्रवाह निशान, चांदी की धारियाँ, खराब चमक और बुलबुले शामिल हैं। मोल्ड डिज़ाइन त्रुटियाँ, भौतिक समस्याएँ और प्रक्रिया गलत कॉन्फ़िगरेशन इन समस्याओं का कारण बनते हैं। वे दिखने और उपयोग दोनों को प्रभावित करते हैं।

मुझे उस फ़ैक्टरी में अपना पहला बड़ा प्रोजेक्ट याद है जहाँ मैं काम करता हूँ। हमने डिज़ाइन को बेहतर बनाने में कई सप्ताह लगा दिए, लेकिन फ्लैश और सिकुड़न जैसी समस्याओं का सामना करना पड़ा। फ़्लैश का अर्थ है साँचे के किनारों पर मौजूद वे पतले टुकड़े। यह उच्च इंजेक्शन दबाव या खराब मोल्ड पृथक्करण के कारण होता है। जब प्लास्टिक ठंडा होने पर जगह नहीं भरता तो सिकुड़न डेंट छोड़ देती है।

इन समस्याओं को पहचानना बहुत ज़रूरी था। यह सिर्फ उन्हें देखने के बारे में नहीं था. यह समझना कि ऐसा क्यों हुआ और समाधान ढूंढना मायने रखता है। प्रत्येक दोष एक कहानी कहता है. यह मोल्ड डिज़ाइन, सामग्री विकल्प और प्रसंस्करण में विशेष विवरण की बात करता है। इन विवरणों पर गौर करना किसी पहेली को सुलझाने जैसा लगता है। यह वास्तव में उत्पाद की गुणवत्ता और उत्पादन दक्षता दोनों में सुधार करता है।

अत्यधिक इंजेक्शन दबाव के कारण फ्लैश होता है।सत्य

अत्यधिक इंजेक्शन दबाव के कारण सामग्री बाहर रिसने लगती है, जिससे फ्लैश पैदा होता है।

सिकुड़न का मोल्ड डिज़ाइन से कोई संबंध नहीं है।असत्य

खराब मोल्ड डिज़ाइन के कारण शीतलन दर प्रभावित होने के कारण सिकुड़न हो सकती है।

फ़्लैश उत्पाद की गुणवत्ता को कैसे प्रभावित करता है?

क्या आपने कभी अपने पसंदीदा उपकरणों में छोटी खामियाँ देखी हैं? फ़्लैश शायद उन्हें बदल देता है.

फ्लैश भागों पर बदसूरत अतिरिक्त टुकड़े बनाकर उत्पाद की गुणवत्ता को प्रभावित करता है। यह रूप और कार्य दोनों को कम कर देता है। यह समस्या अक्सर बहुत अधिक इंजेक्शन दबाव या मोल्ड के ठीक से संरेखित न होने के कारण उत्पन्न होती है।

इंजेक्शन मोल्डिंग में फ्लैश

फ्लैश तब होता है जब मोल्डिंग के दौरान प्लास्टिक लीक हो जाता है, जिससे पतले किनारे बन जाते हैं। अतिरिक्त बिट्स वाले एक पहेली टुकड़े की कल्पना करें जो सही ढंग से फिट नहीं होगा। उच्च दबाव या गलत संरेखित सांचों के कारण अतिप्रवाह होता है। ये अवांछित कलाकृतियाँ न केवल उत्पाद की सौंदर्यात्मक अपील को प्रभावित करती हैं बल्कि उन्हें हटाने के लिए अतिरिक्त पोस्ट-प्रोसेसिंग की भी आवश्यकता हो सकती है।

फ़्लैश के कारण

- उच्च इंजेक्शन दबाव : यह बहुत अधिक पानी डालने जैसा है; अतिरिक्त दबाव प्लास्टिक को अवांछित स्थानों पर धकेलता है। जब इंजेक्शन का दबाव क्लैम्पिंग बल से अधिक हो जाता है, तो प्लास्टिक पिघलकर अवांछित क्षेत्रों में चला जाता है, जिससे फ्लैश बनता है।

- साँचे में अशुद्धियाँ : टेढ़े फ्रेम में दरवाजा बंद करना कठिन होता है। ख़राब साँचे के संरेखण का समान प्रभाव पड़ता है। मोल्ड पार्टिंग सतह में गैप या खराब इंसर्ट मैचिंग के कारण फ्लैश हो सकता है।

- सामग्री की तरलता : कुछ प्लास्टिक बहुत आसानी से बह जाते हैं, जिससे परेशानी पैदा होती है। प्लास्टिक सामग्री की अत्यधिक तरलता भी फ़्लैश में योगदान कर सकती है।

फ़्लैश के निहितार्थ

फ़्लैश न केवल खराब दिखता है, बल्कि असेंबली के दौरान भी समस्याएँ पैदा करता है। हिस्से एक साथ अच्छी तरह से फिट नहीं हो सकते हैं, जो वास्तव में कष्टप्रद है, खासकर इलेक्ट्रॉनिक्स में जहां विवरण बहुत मायने रखते हैं।

| पहलू | प्रभाव |

|---|---|

| सौंदर्यशास्र | दृश्य अपील में कमी |

| कार्यक्षमता | सभा में हस्तक्षेप |

| लागत | पोस्ट-प्रोसेसिंग में वृद्धि |

फ़्लैश को न्यूनतम करना

फ़्लैश को रोकने के लिए मोल्डिंग के सावधानीपूर्वक नियंत्रण की आवश्यकता होती है:

- दबाव नियंत्रण : रिसाव को रोकने के लिए उचित इंजेक्शन दबाव बनाए रखें और सुनिश्चित करें कि अतिरिक्त सामग्री के अतिप्रवाह को रोकने के लिए इंजेक्शन दबाव सुरक्षित सीमा के भीतर है।

- मोल्ड डिजाइन परिशुद्धता : नियमित जांच से सभी हिस्सों को पूरी तरह से फिट होने में मदद मिलती है। अलग-अलग लाइनों में अंतराल को रोकने के लिए सटीक मोल्ड डिज़ाइन और नियमित रखरखाव महत्वपूर्ण हैं।

- सामग्री चयन : ऐसी सामग्री चुनें जो फ्लैश की संभावना को कम करने के लिए उचित तरलता के साथ अवांछित प्रवाह को कम करती हो।

इन विवरणों को समझकर, कंपनियां संभवतः उत्पाद की गुणवत्ता 2 और विनिर्माण प्रक्रियाओं को आसान बनाती हैं। मेरे जैसे लोगों के लिए, हर बार उत्कृष्ट उत्पाद बनाने के लिए फ़्लैश ठीक करना महत्वपूर्ण है।

फ़्लैश समस्याओं से निपटने से विनिर्माण परिणाम बदल जाते हैं। यह ऐसी चुनौतियों को प्रभावी ढंग से संबोधित करके उत्पादकों और उपयोगकर्ताओं दोनों की मदद करता है, जिससे उत्पादन गुणवत्ता 3 , जिससे निर्माताओं और अंतिम-उपयोगकर्ताओं दोनों को समान रूप से लाभ होता है।

फ़्लैश उत्पादों की सौंदर्यात्मक अपील को कम कर देता है।सत्य

फ़्लैश दृश्यमान अतिरिक्त सामग्री बनाता है, जो उत्पाद के सौंदर्यशास्त्र को ख़राब करता है।

उच्च इंजेक्शन दबाव फ़्लैश गठन को रोकता है।असत्य

अत्यधिक इंजेक्शन दबाव सामग्री को अंतराल में धकेल कर फ़्लैश का कारण बनता है।

इंजेक्शन मोल्डिंग में सिकुड़न वाले डेंट क्यों होते हैं?

इंजेक्शन मोल्डिंग में सिकुड़न डेंट होते हैं। ये डेंट एक आदर्श हिस्से को एक कठिन समस्या में बदल देते हैं। मुझे याद है पहली बार मैंने उनका सामना किया था। मैं समझ गया कि मूल कारणों का पता लगाना उन्हें ठीक करने की कुंजी है।

इंजेक्शन मोल्डिंग में सिकुड़न के निशान उन दीवारों के कारण दिखाई देते हैं जो समान रूप से मोटी नहीं होती हैं। प्रक्रिया के दौरान अपर्याप्त दबाव भी समस्या में योगदान देता है। इसके अतिरिक्त, शीतलन का प्रबंधन अक्सर अच्छी तरह से नहीं किया जाता है। ये कारक प्लास्टिक को ठंडा होने पर मोटे क्षेत्रों में ठीक से भरने से पिघलने से रोकते हैं। इसके परिणामस्वरूप डेंट पड़ जाते हैं।

सिकुड़न डेंट के कारण

सांचे डिजाइन करने के मेरे शुरुआती दिनों में, सिकुड़न वाले डेंट का सामना करना वास्तव में मुझे भ्रमित करता था। वे छोटी-छोटी गिरावटें अप्रत्याशित थीं। इन दोषों के बारे में सीखना कठिन था, लेकिन मुझे कुछ महत्वपूर्ण बातें पता चलीं।

1. असमान दीवार की मोटाई

मैंने एक बार अलग-अलग मोटाई की दीवारों वाला एक हिस्सा डिज़ाइन किया था। मैंने सोचा कि यह चतुर था. लेकिन मोटे हिस्से अधिक धीरे-धीरे ठंडे हुए, जिससे उन कष्टप्रद सिकुड़न वाले डेंट पैदा हो गए। सबक सीखा? इस समस्या से बचने के लिए डिज़ाइन के दौरान दीवार की मोटाई समान रखें। एक समान मोटाई महत्वपूर्ण है।

2. पर्याप्त होल्डिंग दबाव नहीं

मैं कभी-कभी भूल जाता हूं कि ठंडा करने के दौरान दबाव पकड़ना कितना महत्वपूर्ण था। पर्याप्त दबाव के बिना, मेरी सामग्री मोटे हिस्सों को नहीं भर पाई, जिससे डेंट पड़ गए। दबाव को समायोजित करने से सब कुछ बदल गया। मोल्ड को सही पैकिंग की आवश्यकता होती है।

3. कूलिंग टाइम का प्रबंधन करना

, मुझे एहसास हुआ कि जल्दी कूलिंग करने से हिस्से में विकृति आ जाती है। यदि भाग बहुत जल्दी बाहर निकल जाता है, तो यह ठोस नहीं हो सकता है। मजबूत भागों के लिए सही शीतलन समय ढूँढना महत्वपूर्ण है। समय जरूरी है.

सिकुड़न के कारण सामान्य इंजेक्शन मोल्डिंग दोष

| दोष प्रकार | विवरण | कारण |

|---|---|---|

| फ़्लैश (अतिप्रवाह) | मोल्ड के किनारों पर अतिरिक्त प्लास्टिक बन जाता है | उच्च इंजेक्शन दबाव या ख़राब मोल्ड डिज़ाइन |

| वेल्ड के निशान | रंग भिन्नता के साथ रैखिक निशान | गेट की अनुचित स्थिति या ख़राब वेंटिंग |

| प्रवाह चिह्न | लहर जैसे सतह के निशान | असमान प्रवाह गति या कम पिघला हुआ तापमान |

विभिन्न मोल्डिंग दोषों के साथ मेरे अनुभव ज्ञानवर्धक थे। प्रत्येक दोष ने मुझे व्यक्तिगत रूप से सिखाया कि एक दोष को ठीक करने से दूसरे का समाधान नहीं होता।

उदाहरण के लिए, इंजेक्शन गति 4 को वेल्ड के निशानों पर काम हुआ लेकिन सिकुड़न की समस्या दूर नहीं हुई।

सामग्री का चयन

सही सामग्री चुनना भी महत्वपूर्ण है। कुछ प्लास्टिक अधिक सिकुड़ते हैं क्योंकि वे आसानी से बहते हैं। भौतिक गुण 5 जानने से मुझे डिजाइन बनाने में बहुत मदद मिली।

नई सामग्रियों को आज़माने या तत्वों को जोड़ने से वास्तव में सिकुड़न की संभावना कम हो जाती है। इस दूरदर्शी सोच के परिणामस्वरूप बेहतर उत्पाद सफलता 6 । मैं प्रत्येक प्रोजेक्ट में हमेशा यही लक्ष्य रखता हूं।

असमान दीवार की मोटाई सिकुड़न का कारण बनती है।सत्य

मोटे हिस्से धीमी गति से ठंडे होते हैं, जिससे अपर्याप्त भराव और डेंट हो जाते हैं।

उच्च इंजेक्शन दबाव सिकुड़न डेंट को रोकता है।असत्य

उच्च दबाव फ्लैश का कारण बन सकता है, सिकुड़न को नहीं रोक सकता।

ढले हुए उत्पादों पर वेल्ड के निशान क्यों दिखाई देते हैं?

उस समय के बारे में सोचें जब आपने आदर्श ढले हुए उत्पाद को डिज़ाइन करने में अपना दिल लगा दिया था। वे कष्टप्रद वेल्ड निशान शायद आपको घूरकर देख रहे होंगे।

वेल्ड के निशान तब बनते हैं जब प्लास्टिक पिघल कर विभाजित हो जाता है और सांचे के अंदर वापस एक साथ आ जाता है। यह आमतौर पर खराब गेट डिज़ाइन, पर्याप्त वेंट न होने या गलत इंजेक्शन सेटिंग्स के कारण होता है।

वेल्ड मार्क्स को समझना

मुझे वेल्ड चिन्हों के साथ अपनी पहली मुलाकात अच्छी तरह याद है। यह ऐसा था जैसे किसी भूत ने मेरी अन्यथा संपूर्ण रचना पर एक धुंधली रेखा खींच दी हो। ये निशान ढले हुए उत्पादों पर रेखाओं के रूप में दिखाई देते हैं, जो प्लास्टिक के पिघलने और अलग होने के कारण बनते हैं। यह विभाजन और विलय ऐसी रेखाएँ बनाता है जो बाकी आइटम से अलग दिखती हैं या चमकती हैं।

वेल्ड मार्क्स के कारण

1. गेट डिजाइन:

एक बार मैंने गलत जगह पर गेट वाला एक हिस्सा बना दिया था, जिससे मेल्ट टूट गया और एक साथ आ गया, जिससे वेल्ड के निशान रह गए। उचित गेट डिज़ाइन 7 एकसमान प्रवाह सुनिश्चित करता है और इस समस्या को रोकता है।

2. मोल्ड वेंटिंग:

ख़राब वेंटिंग हवा को प्रवाह बिंदुओं पर फँसा देती है और आणविक श्रृंखलाओं के पूर्ण संलयन को रोक देती है। मैंने इसे कठिन तरीके से सीखा जब मेरा एक डिज़ाइन गुणवत्ता परीक्षण में विफल रहा। बेहतर वेंटिंग पूरी हवा निकासी की अनुमति देकर इन कष्टप्रद रेखाओं को दूर कर सकती है।

3. इंजेक्शन मोल्डिंग पैरामीटर:

पिघले हुए तापमान और इंजेक्शन की गति जैसी सेटिंग्स को बदलना महत्वपूर्ण है। मैंने पाया कि कम तापमान या गति के परिणामस्वरूप खराब संलयन हो सकता है, जिससे वेल्ड पर निशान पड़ सकते हैं। सामग्री की विशेषताओं के आधार पर समायोजन किया जाना चाहिए।

अन्य योगदान कारक

| कारक | विवरण |

|---|---|

| सामग्री प्रवाह | अपर्याप्त प्रवाह आंशिक संलयन का कारण बनता है। |

| भाग ज्यामिति | जटिल आकृतियों से वेल्ड निशान की संभावना बढ़ जाती है। |

| सामग्री प्रकार | कुछ प्लास्टिक में वेल्ड संबंधी समस्याएँ अधिक होती हैं। |

वेल्ड मार्क्स को कम करना

वेल्ड चिह्नों को कम करने के लिए, प्रभावी डिज़ाइन और प्रक्रिया प्रबंधन वास्तव में मदद करते हैं:

- बेहतर गेट पोजिशनिंग 8 : सही गेट प्लेसमेंट विभाजित प्रवाह को कम करता है।

- बेहतर वेंटिंग: हवा को पूरी तरह से हटाने की अनुमति देता है।

- सेटिंग्स समायोजित करना: प्रत्येक सामग्री के लिए सही तापमान और गति का पता लगाएं।

इन रणनीतियों का उपयोग करके, मैं संभवतः उत्पाद की गुणवत्ता बढ़ाऊंगा और वेल्ड मार्क्स को कम करूंगा, जिससे मुझे हमारे उद्योग द्वारा अपेक्षित सौंदर्य और कार्यात्मक दोनों मानकों को पूरा करने की अनुमति मिलेगी।

गेट की अनुचित स्थिति के कारण वेल्ड पर निशान पड़ जाते हैं।सत्य

गेट का अनुचित डिज़ाइन पिघलकर अलग हो जाता है और फिर से जुड़ जाता है, जिससे निशान बन जाते हैं।

सभी प्लास्टिक पर समान रूप से वेल्ड निशान लगने का खतरा होता है।असत्य

अलग-अलग प्लास्टिक में वेल्ड समस्याओं के प्रति अलग-अलग संवेदनशीलता होती है।

मैं फ्लो मार्क्स को कैसे कम कर सकता हूँ?

क्या आपने कभी आदर्श प्लास्टिक उत्पाद बनाने में घंटों खर्च किए हैं, केवल बदसूरत प्रवाह के निशान का सामना करने के लिए? हाँ मुझे भी। आइए मिलकर इस समस्या को हल करें और अपने डिज़ाइनों को उत्तम रखें।

मैं पिघले प्रवाह को समायोजित करके इंजेक्शन मोल्डिंग में प्रवाह के निशान को कम करता हूं। इसमें तापमान, इंजेक्शन की गति और मोल्ड की सतह की समाप्ति को ठीक करना शामिल है। ये परिवर्तन एक सहज और अधिक आकर्षक अंतिम उत्पाद प्राप्त करने में मदद करते हैं। परिणाम एक चिकना और अधिक आकर्षक उत्पाद है।

फ्लो मार्क्स को समझना

मुझे पहली बार किसी प्रोजेक्ट पर फ्लो मार्क्स का सामना करना पड़ा। एक बड़े सपाट टुकड़े पर हर जगह लहरें और धारियां थीं। ये निशान इसलिए दिखाई देते हैं क्योंकि पिघलने का प्रवाह एक समान नहीं होता है, जिससे उत्पादों की उपस्थिति और कार्य दोनों प्रभावित होते हैं।

प्रक्रिया पैरामीटर्स का अनुकूलन

प्रवाह चिह्नों को कम करने के लिए प्रक्रिया मापदंडों को सही करना महत्वपूर्ण है:

- पिघले हुए तापमान : पिघले हुए तापमान को थोड़ा बढ़ाने से तरलता में सुधार होता है। सामग्री को नुकसान पहुंचाने से बचने के लिए इसे संतुलित किया जाना चाहिए।

- इंजेक्शन गति : स्थिर इंजेक्शन गति पिघले प्रवाह को सुचारू रखती है।

| पैरामीटर | अनुशंसित कार्रवाई |

|---|---|

| पिघलने का तापमान | बेहतर तरलता के लिए बढ़ाएँ |

| इंजेक्शन की गति | सतत प्रवाह के लिए अनुकूलन करें |

मोल्ड डिज़ाइन में सुधार

बेहतर मोल्ड डिज़ाइन एक और युक्ति है जिसका उपयोग मैं प्रवाह चिह्नों को कम करने के लिए करता हूँ:

- गेट डिज़ाइन : गेट का सही स्थान पिघल को समान रूप से वितरित करता है। इससे मेरे लिए चीजें बदल गई हैं।'

- सतह की फिनिश : मोल्ड की सतह को पॉलिश करने से घर्षण कम हो जाता है, जिससे प्रवाह सुचारू हो जाता है।

प्रवाह चिह्नों से निपटने के लिए प्रभावी मोल्ड डिज़ाइन तकनीक 9 के बारे में और जानें

भौतिक गुणों को संबोधित करना

प्रयुक्त प्लास्टिक के प्रकार का प्रवाह विशेषताओं पर बड़ा प्रभाव पड़ता है:

- प्लास्टिक का प्रकार : अच्छे प्रवाह गुणों वाली सामग्री का चयन कई समस्याओं से बचाता है।

- योजक : कभी-कभी, योजक तरलता में सुधार करते हैं और प्रतिरोध को कम करते हैं।

बेहतर मोल्डिंग परिणामों के लिए सामग्री चयन रणनीतियों 10 अन्वेषण करें

नियमित रखरखाव

सांचों को अच्छी स्थिति में रहना चाहिए। यह कुछ ऐसा है जो मैं हमेशा करता हूं:

- सफ़ाई : नियमित सफ़ाई बिल्डअप को रोकती है, जो प्रवाह को बाधित कर सकती है।

- निरीक्षण : समय-समय पर की जाने वाली जांच से परेशानी पैदा होने से पहले ही टूट-फूट का पता चल जाता है।

अपने उपकरण को सर्वोत्तम स्थिति में रखने के लिए मोल्ड रखरखाव चेकलिस्ट 11 अपनाएं

इन मूल कारणों को समझने से - इंजेक्शन पैरामीटर 12 मोल्ड की स्थिति तक - मुझे सटीक समाधान खोजने में मदद मिलती है। इस दृष्टिकोण ने मेरे लिए दोषों को काफी हद तक कम कर दिया है, जिससे हर बार बेहतर उत्पाद प्राप्त हुए हैं।

पिघला हुआ तापमान बढ़ने से प्रवाह के निशान कम हो जाते हैं।सत्य

उच्च पिघला हुआ तापमान तरलता में सुधार करता है, असमान प्रवाह को कम करता है।

असमान गेट डिज़ाइन से प्रवाह के निशान बढ़ जाते हैं।सत्य

अनुचित गेट प्लेसमेंट से प्लास्टिक पिघलने का असमान वितरण होता है।

मैं पारदर्शी प्लास्टिक में चांदी की धारियाँ कैसे ठीक कर सकता हूँ?

स्पष्ट प्लास्टिक उत्पादों में चांदी की परेशान करने वाली धारियाँ अक्सर ध्यान आकर्षित करती हैं। वे सिर्फ बदसूरत नहीं हैं; उनका मतलब खराब गुणवत्ता भी हो सकता है। समस्या पर करीब से नज़र डालने की ज़रूरत है। अब समय आ गया है कि इससे ठीक से निपटा जाए.

साफ प्लास्टिक में चांदी की रेखाएं ढलाई के समय नमी या गैसों के कारण बनती हैं। एक उपाय यह है कि पहले सामग्री को सुखा लिया जाए। दूसरा तापमान सेटिंग्स को समायोजित करना है। इसके अलावा, सांचे में लगे वेंट का भी अच्छी तरह से काम करना जरूरी है।

कारणों को समझना

चांदी की धारियाँ तब उत्पन्न होती हैं जब इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्लास्टिक सामग्री में नमी या वाष्पशील पदार्थ गैस बनाते हैं। पिघलते समय ये गैसें उत्पाद की सतह पर चांदी या चमकीली रेखाएं बनाती हैं, जो विशेष रूप से पारदर्शी प्लास्टिक में ध्यान देने योग्य होती हैं।

| संकट | कारण |

|---|---|

| चाँदी की धारियाँ | इंजेक्शन के दौरान प्लास्टिक में मौजूद नमी या वाष्पशील पदार्थ गैस बनाते हैं, जिससे दृश्यमान रेखाएं बन जाती हैं |

प्लास्टिक सामग्री को पूर्व-सुखाना

इंजेक्शन मोल्डिंग से पहले, नमी की मात्रा को खत्म करने के लिए प्लास्टिक सामग्री को अच्छी तरह से सुखाया जाना चाहिए। यह कदम महत्वपूर्ण है क्योंकि एबीएस और पॉलीकार्बोनेट जैसी सामग्रियों में नमी गिरावट और चांदी की धारियाँ पैदा कर सकती है। नमी नियंत्रण उपाय 13 लागू करने से इस समस्या को काफी हद तक कम किया जा सकता है।

प्रसंस्करण पैरामीटर्स का अनुकूलन

प्रसंस्करण मापदंडों को समायोजित करना एक और प्रभावी रणनीति है:

- तापमान: सामग्री के विघटन से बचने के लिए सुनिश्चित करें कि बैरल का तापमान अत्यधिक अधिक न हो। निरंतर प्रवाह बनाए रखने के लिए मोल्ड तापमान की भी निगरानी करें।

- इंजेक्शन की गति: गैसों को कुशलतापूर्वक बाहर निकलने की अनुमति देने के लिए इंजेक्शन की गति को धीमा कर दें।

मोल्ड डिज़ाइन को बढ़ाना

चांदी की धारियाँ रोकने के लिए उचित साँचे का डिज़ाइन महत्वपूर्ण है:

- मोल्ड वेंटिंग: सुनिश्चित करें कि मोल्ड में फंसी हवा को बाहर निकलने की अनुमति देने के लिए पर्याप्त वेंटिलेशन हो। अपर्याप्त वेंटिंग के कारण दबाव बढ़ता है और संभावित गैस बनती है।

- गेट डिज़ाइन: समान प्रवाह को सुविधाजनक बनाने और गैस फंसने को कम करने के लिए गेट स्थानों को अनुकूलित करें। जटिल डिज़ाइनों के लिए उन्नत मोल्ड डिज़ाइन तकनीक 14 अन्वेषण करें

इन समाधानों को समझकर, निर्माता उत्पाद की गुणवत्ता बढ़ा सकते हैं और दोषों को कम कर सकते हैं, यह सुनिश्चित करते हुए कि पारदर्शी प्लास्टिक घटक सौंदर्य और कार्यात्मक दोनों मानकों को पूरा करते हैं।

प्लास्टिक सामग्री को पहले से सुखाने से चांदी की धारियाँ बनने से बचती हैं।सत्य

पूर्व-सुखाने से नमी निकल जाती है जो मोल्डिंग के दौरान गैस बनने का कारण बनती है।

उच्च बैरल तापमान प्लास्टिक में चांदी की धारियाँ कम कर देता है।असत्य

उच्च तापमान विघटन का कारण बन सकता है, जिससे गैस का निर्माण बढ़ सकता है।

निष्कर्ष

यह लेख इंजेक्शन मोल्डेड उत्पादों में सामान्य दोषों की पड़ताल करता है, जिसमें फ्लैश, सिकुड़न, वेल्ड निशान, प्रवाह निशान, चांदी की धारियाँ और उत्पाद की गुणवत्ता में सुधार के लिए उनके कारण और समाधान शामिल हैं।

-

इस बारे में और जानें कि फ़्लैश क्यों होता है और इंजेक्शन मोल्डिंग प्रक्रियाओं में इसे रोकने की रणनीतियाँ क्या हैं। ↩

-

जानें कि फ्लैश समग्र उत्पाद गुणवत्ता और सुधार की रणनीतियों को कैसे प्रभावित करता है। ↩

-

फ़्लैश जैसे दोषों को प्रबंधित करके उत्पादन की गुणवत्ता में सुधार के लिए विभिन्न तरीकों की खोज करें। ↩

-

वेल्ड के निशान को कम करने के लिए इंजेक्शन की गति को समायोजित करने, बेहतर प्रक्रिया नियंत्रण के माध्यम से उत्पाद की गुणवत्ता में सुधार के बारे में जानें। ↩

-

अपने इंजेक्शन मोल्डिंग परियोजनाओं के लिए उपयुक्त प्लास्टिक का चयन करने के लिए सिकुड़न को प्रभावित करने वाले भौतिक गुणों की खोज करें। ↩

-

पता लगाएं कि सही सामग्री का चयन कैसे उत्पाद के प्रदर्शन को बढ़ा सकता है और सिकुड़न जैसे सामान्य दोषों को कम कर सकता है। ↩

-

गेट की स्थिति को अनुकूलित करने से दोषों को कम किया जा सकता है, जिससे आपके उत्पादों की संरचनात्मक और सौंदर्य गुणवत्ता में वृद्धि हो सकती है। ↩

-

मोल्ड वेंटिंग तकनीकों को समझने से आपको उत्पाद की गुणवत्ता में सुधार करके हवा के फंसने को खत्म करने में मदद मिल सकती है। ↩

-

जानें कि कैसे उचित गेट डिज़ाइन और मोल्ड पॉलिशिंग प्रवाह के निशान को काफी हद तक कम कर सकते हैं। ↩

-

मोल्डिंग दक्षता बढ़ाने के लिए इष्टतम प्रवाह गुणों वाली सामग्री ढूंढें। ↩

-

लगातार मोल्ड प्रदर्शन सुनिश्चित करने के लिए एक रखरखाव दिनचर्या लागू करें। ↩

-

जानें कि कौन सी इंजेक्शन सेटिंग्स फ्लो मार्क गठन को सबसे प्रभावी ढंग से रोकती हैं। ↩

-

नमी नियंत्रण तकनीकों की खोज से इष्टतम सामग्री स्थितियों को सुनिश्चित करके चांदी की धारियों जैसे दोषों को रोकने में मदद मिल सकती है। ↩

-

उन्नत मोल्ड डिज़ाइन तकनीकें चांदी की धारियों जैसे दोषों को कम करने के लिए गेट प्लेसमेंट और वेंटिंग को अनुकूलित करने में अंतर्दृष्टि प्रदान करती हैं। ↩