इंजेक्शन मोल्डिंग सिर्फ एक प्रक्रिया नहीं है; यह आधुनिक विनिर्माण की धड़कन है। हालाँकि, मैंने प्रत्यक्ष देखा है कि कैसे भौतिक अपशिष्ट संसाधनों को खत्म कर सकता है और लागत बढ़ा सकता है। आइए देखें कि हम इसे कैसे बदल सकते हैं।

इंजेक्शन मोल्डिंग में सामग्री के उपयोग में सुधार करने के लिए, मोल्ड डिजाइन को अनुकूलित करने, प्रक्रिया मापदंडों को नियंत्रित करने, सामग्री प्रबंधन को मजबूत करने और उत्पादन प्रबंधन को बढ़ाने पर ध्यान केंद्रित करें। ये रणनीतियाँ बर्बादी को कम करने और दक्षता में सुधार करने में मदद करती हैं।

हालाँकि ये प्रारंभिक रणनीतियाँ एक ठोस आधार प्रदान करती हैं, आइए अपनी उत्पादन क्षमताओं को वास्तव में अधिकतम करने के लिए गहन तरीकों का पता लगाएं।

हॉट रनर सिस्टम इंजेक्शन मोल्डिंग में सामग्री की बर्बादी को कम करता है।सत्य

हॉट रनर प्लास्टिक को पिघलाकर रखते हैं, जिससे रनर का कचरा नष्ट हो जाता है।

सामग्री उपयोग में मोल्ड डिज़ाइन की क्या भूमिका है?

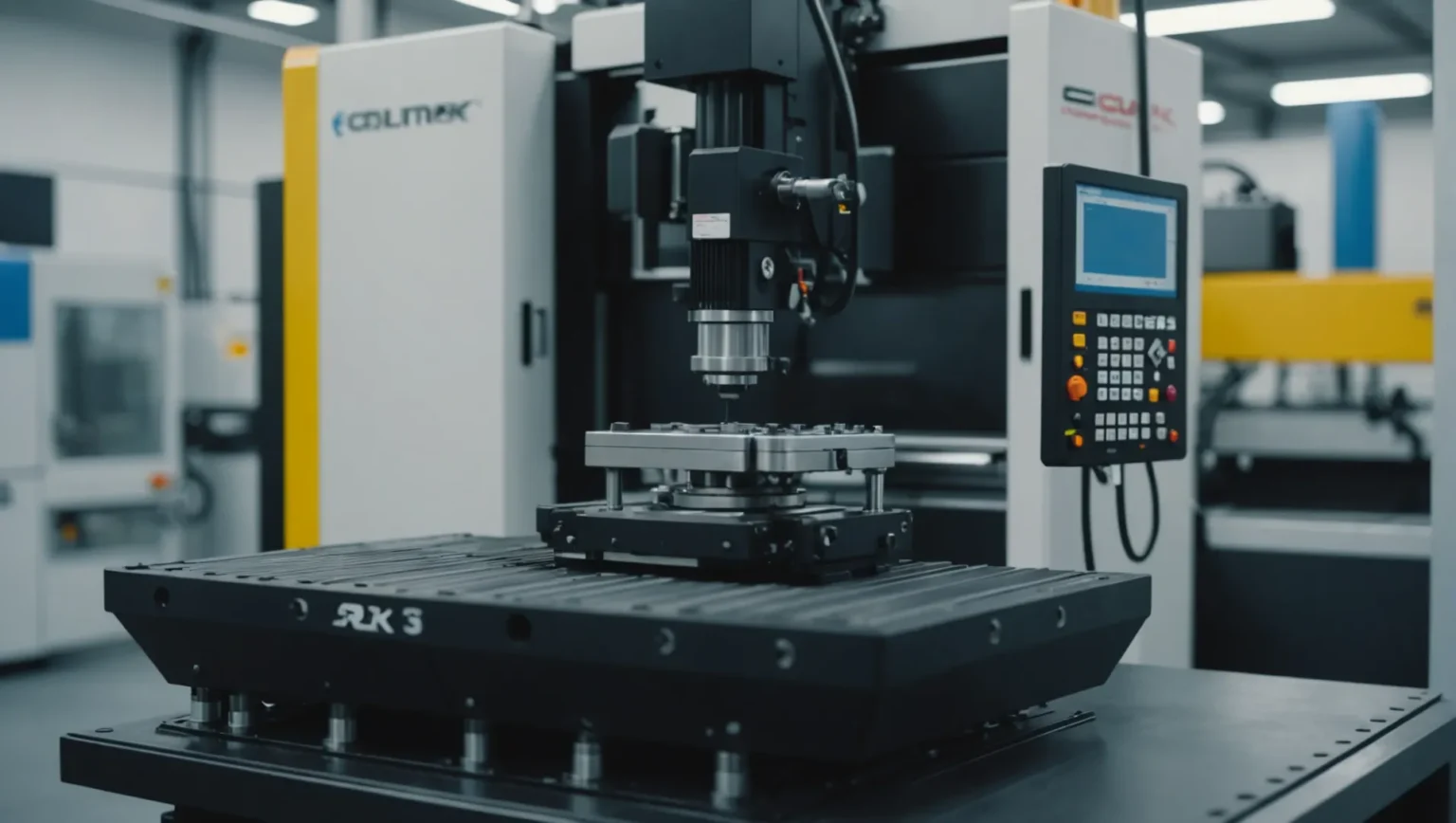

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में सामग्री के उपयोग को अनुकूलित करने में महत्वपूर्ण है, जो सीधे अपशिष्ट और दक्षता को प्रभावित करता है।

रनर सिस्टम और कैविटी डिज़ाइन को अनुकूलित करके सामग्री के उपयोग को अधिकतम करने में मोल्ड डिज़ाइन महत्वपूर्ण है। संतुलित प्रवाह और कुशल लेआउट सुनिश्चित करके, अपशिष्ट को कम किया जाता है, और दक्षता में वृद्धि की जाती है।

संतुलित धावक प्रणाली का महत्व

कुशल सामग्री उपयोग के लिए एक अच्छी तरह से डिज़ाइन की गई धावक प्रणाली आवश्यक है। इसका उद्देश्य एक संतुलित धावक लेआउट बनाना है जो यह सुनिश्चित करता है कि पिघल प्रत्येक गुहा को समान रूप से भर दे, जिससे आम तौर पर असंतुलित प्रवाह से जुड़े अपशिष्ट को कम किया जा सके। हॉट रनर सिस्टम 1 के कार्यान्वयन से सामग्री उपयोग में उल्लेखनीय वृद्धि हो सकती है। पारंपरिक कोल्ड रनर के विपरीत, एक हॉट रनर प्लास्टिक को पिघली हुई अवस्था में रखता है, जिससे रनर अपशिष्ट नष्ट हो जाता है जिसे आमतौर पर मोल्डिंग के बाद हटाने की आवश्यकता होती है।

तालिका 1: कोल्ड रनर बनाम हॉट रनर सिस्टम की तुलना

| विशेषता | शीत धावक | गरम धावक |

|---|---|---|

| सामग्री अपशिष्ट | उच्च | कम |

| प्रारंभिक लागत | कम | उच्च |

| रखरखाव | सरल | जटिल |

| समय चक्र | लंबे समय तक | छोटा |

धावक के आकार को अनुकूलित करना एक और महत्वपूर्ण पहलू है। रनर का व्यास भाग के आकार और आकार के लिए उपयुक्त होना चाहिए। बड़ा व्यास सामग्री के उपयोग को बढ़ाता है, जबकि छोटा व्यास भरने का दबाव बढ़ा सकता है, जिससे गुणवत्ता प्रभावित हो सकती है। इसी तरह, धावक की लंबाई को नियंत्रित करने से सामग्री के निवास समय और दबाव हानि को कम करने में मदद मिलती है।

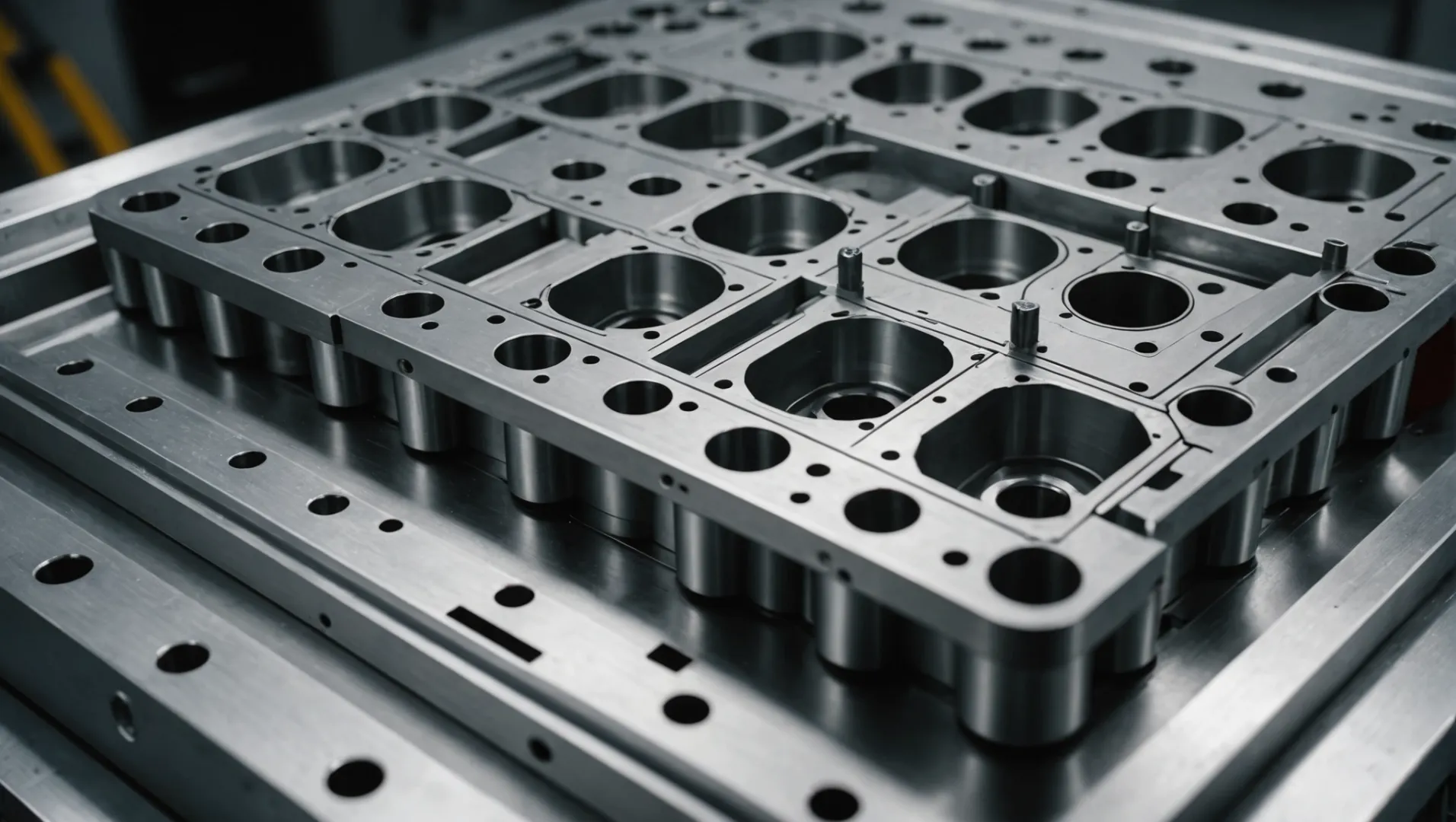

उन्नत उपयोग के लिए सटीक कैविटी डिज़ाइन

कैविटी डिज़ाइन इस बात पर प्रभाव डालता है कि इंजेक्शन मोल्डिंग के दौरान सामग्री का उपयोग कितनी कुशलता से किया जाता है। उत्पादन आवश्यकताओं और मशीन विशिष्टताओं के आधार पर गुहाओं की संख्या और लेआउट को अनुकूलित किया जाना चाहिए। अत्यधिक गुहिकाएँ मशीन की क्लैम्पिंग शक्ति को प्रभावित कर सकती हैं, जिससे गुणवत्ता से समझौता हो सकता है, जबकि बहुत कम गुहिकाएँ उत्पादन क्षमता को कम कर सकती हैं।

एक सरलीकृत कैविटी संरचना विनिर्माण जटिलता और सामग्री के उपयोग को कम करती है। उन हिस्सों के लिए जिन्हें उच्च परिशुद्धता की आवश्यकता नहीं है, अति-डिज़ाइन से बचने में मदद मिल सकती है। उदाहरण के लिए, गोलाकार कोनों या कक्षों जैसी अनावश्यक सुविधाओं को समाप्त करने से भाग की कार्यक्षमता का त्याग किए बिना सामग्री की खपत को काफी कम किया जा सकता है।

मोल्ड डिज़ाइन के इन पहलुओं पर ध्यान केंद्रित करके, निर्माता सामग्री उपयोग दरों में प्रभावी ढंग से सुधार कर सकते हैं, जिससे लागत बचत और उत्पादन क्षमता में वृद्धि हो सकती है। इंजेक्शन मोल्डिंग के क्षेत्र में प्रतिस्पर्धी बने रहने के लिए इन रणनीतियों को समझना और लागू करना महत्वपूर्ण है।

हॉट रनर सिस्टम मोल्डिंग में सामग्री की बर्बादी को कम करता है।सत्य

हॉट रनर प्लास्टिक को पिघलाकर रखते हैं, जिससे रनर का कचरा नष्ट हो जाता है।

बड़े धावक व्यास से सामग्री का उपयोग कम हो जाता है।असत्य

बड़े व्यास सामग्री के उपयोग को बढ़ाते हैं, घटाते नहीं।

प्रक्रिया पैरामीटर सामग्री दक्षता को कैसे प्रभावित कर सकते हैं?

इंजेक्शन मोल्डिंग में, प्रक्रिया पैरामीटर यह निर्धारित करने में महत्वपूर्ण होते हैं कि सामग्री का उपयोग कितनी कुशलता से किया जाता है, जो लागत और पर्यावरणीय पदचिह्न दोनों को प्रभावित करता है।

इंजेक्शन दबाव, गति और तापमान जैसे प्रक्रिया पैरामीटर सीधे भागों की गुणवत्ता को प्रभावित करके और अपशिष्ट को कम करके इंजेक्शन मोल्डिंग में सामग्री दक्षता को प्रभावित करते हैं।

इंजेक्शन दबाव और गति को समझना

इंजेक्शन मोल्डिंग में, उचित इंजेक्शन दबाव और गति 2 का यह सुनिश्चित करने के लिए महत्वपूर्ण है कि पिघल अतिरिक्त सामग्री बर्बाद किए बिना मोल्ड गुहा को प्रभावी ढंग से भर दे। मोल्ड को ओवरपैकिंग से बचाने के लिए दबाव को कैलिब्रेट किया जाना चाहिए, जिससे फ्लैश हो सकता है, एक सामान्य दोष जिसके लिए अतिरिक्त ट्रिमिंग और सामग्री हानि की आवश्यकता होती है।

उदाहरण के लिए, पूरी तरह भरने को सुनिश्चित करने के लिए पतली दीवार वाले हिस्सों के लिए आमतौर पर उच्च गति और दबाव की आवश्यकता होती है। इसके विपरीत, आंतरिक तनाव या सिकुड़न जैसे दोषों को रोकने के लिए मोटे हिस्सों के लिए कम गति और दबाव का उपयोग किया जा सकता है। यह संतुलन न केवल सामग्री को सुरक्षित रखता है बल्कि ढाले गए हिस्से की अखंडता को भी बनाए रखता है।

तापमान नियंत्रण का महत्व

बैरल, नोजल और मोल्ड तापमान सहित इंजेक्शन मोल्डिंग मशीन के भीतर तापमान नियंत्रण एक और महत्वपूर्ण पैरामीटर है। प्रत्येक प्रकार के प्लास्टिक की अपनी इष्टतम तापमान सीमा होती है जो उचित प्रवाह और भराव सुनिश्चित करती है। यदि तापमान बहुत अधिक है, तो प्लास्टिक ख़राब हो सकता है, जिससे हिस्से की गुणवत्ता ख़राब हो सकती है और सामग्री बर्बाद हो सकती है। यदि बहुत कम है, तो बढ़ी हुई चिपचिपाहट प्रवाह में बाधा डाल सकती है, जिसके लिए अधिक दबाव की आवश्यकता होती है और संभावित रूप से अधूरा भराव होता है।

विशिष्ट प्लास्टिक के अनुरूप सटीक तापमान समायोजन सामग्री दक्षता में काफी वृद्धि कर सकता है। उदाहरण के लिए, क्रिस्टलीय प्लास्टिक 3 क्रिस्टलीयता और भाग की ताकत में सुधार के लिए उच्च मोल्ड तापमान से लाभान्वित होते हैं, जबकि गैर-क्रिस्टलीय प्लास्टिक चक्र समय को तेज करने के लिए कम तापमान के साथ बेहतर प्रदर्शन करते हैं।

पैरामीटर अनुकूलन के लिए स्वचालन का उपयोग

प्रौद्योगिकी में प्रगति के साथ, स्वचालित सिस्टम अब सांचों में लगे सेंसरों से मिले फीडबैक के आधार पर इन मापदंडों को वास्तविक समय में समायोजित कर सकते हैं। यह न केवल परिवर्तनशीलता को कम करके सामग्री के उपयोग को अनुकूलित करता है बल्कि समग्र उत्पादन दक्षता को भी बढ़ाता है।

एक स्वचालित प्रणाली लगातार गुहा के भीतर मोल्ड तापमान और दबाव जैसे कारकों की निगरानी करती है, इष्टतम स्थितियों को बनाए रखने के लिए तुरंत मापदंडों को समायोजित करती है। इसके परिणामस्वरूप चक्र का समय कम हो जाता है और दोषों के कारण सामग्री की बर्बादी कम हो जाती है, जो आधुनिक विनिर्माण प्रक्रियाओं में प्रौद्योगिकी की महत्वपूर्ण भूमिका को प्रदर्शित करता है।

उच्च इंजेक्शन दबाव सामग्री अपशिष्ट को कम करता है।असत्य

अधिक दबाव से फ्लैश, कचरा बढ़ना जैसे दोष हो सकते हैं।

स्वचालित सिस्टम इंजेक्शन मोल्डिंग दक्षता को अनुकूलित करते हैं।सत्य

स्वचालन वास्तविक समय में मापदंडों को समायोजित करता है, अपशिष्ट और चक्र समय को कम करता है।

इंजेक्शन मोल्डिंग में सामग्री प्रबंधन क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग में, अपशिष्ट को कम करने और दक्षता को अधिकतम करने के लिए प्रभावी सामग्री प्रबंधन आवश्यक है।

इंजेक्शन मोल्डिंग में सामग्री प्रबंधन महत्वपूर्ण है क्योंकि यह सामग्री का इष्टतम उपयोग सुनिश्चित करता है, लागत कम करता है और पर्यावरणीय स्थिरता को बढ़ाता है। उचित सामग्री का चयन, प्रबंधन और प्रसंस्करण दोषों और बर्बादी को रोकता है, जिससे उच्च गुणवत्ता वाले उत्पाद प्राप्त होते हैं और लाभप्रदता में सुधार होता है।

सही प्लास्टिक सामग्री का चयन

इंजेक्शन मोल्डिंग के लिए सामग्री प्रबंधन 4 में उपयुक्त प्लास्टिक सामग्री का चयन करना एक मौलिक कदम है विभिन्न सामग्रियां अद्वितीय गुणों के साथ आती हैं जो अंतिम उत्पाद के प्रदर्शन को प्रभावित करती हैं। उदाहरण के लिए, आवश्यक मजबूती और स्थायित्व प्रदान करने वाली सामग्रियों का चयन करने से वांछित गुणवत्ता प्राप्त करने के लिए अतिरिक्त सामग्री की आवश्यकता कम हो सकती है।

इसके अलावा, पर्यावरण के अनुकूल और पुनर्चक्रण योग्य सामग्री चुनने से न केवल पर्यावरणीय प्रभाव कम होता है बल्कि कंपनी की प्रतिष्ठा भी बढ़ती है। यह दृष्टिकोण विनिर्माण क्षेत्र में टिकाऊ प्रथाओं की बढ़ती मांग के अनुरूप है।

सामग्री सुखाने और प्रसंस्करण का अनुकूलन

सामग्रियों की गुणवत्ता बनाए रखने के लिए उनका उचित सुखाने और प्रसंस्करण आवश्यक है। प्लास्टिक छर्रों में नमी अंतिम उत्पाद में बुलबुले या खालीपन जैसे दोष पैदा कर सकती है। इसलिए, यह सुनिश्चित करना महत्वपूर्ण है कि उपयोग से पहले सामग्री पर्याप्त रूप से सूख जाए।

उच्च-प्रदर्शन या इंजीनियरिंग प्लास्टिक के गुणों को बनाए रखने के लिए विशेष सुखाने की तकनीकों की आवश्यकता हो सकती है। घटिया उत्पादों के कारण होने वाली बर्बादी को रोकने के लिए यह कदम महत्वपूर्ण है।

| सामग्री प्रकार | सुखाने की तकनीक | फ़ायदे |

|---|---|---|

| मानक प्लास्टिक | पारंपरिक ओवन सुखाने | लागत प्रभावी, सरल |

| इंजीनियरिंग प्लास्टिक | निरार्द्रीकरण ड्रायर | भौतिक अखंडता बनाए रखता है |

| उच्च प्रदर्शन प्लास्टिक | वैक्यूम सुखाने | भौतिक गुणों को सुरक्षित रखता है |

कुशल संचालन पद्धतियों को लागू करना

उत्पादन परिवेश में सामग्रियों को कैसे संभाला जाता है, इसमें सुधार करने से सामग्री के उपयोग पर महत्वपूर्ण प्रभाव पड़ सकता है। सामग्री प्रबंधन के सही तरीकों पर कर्मचारियों को प्रशिक्षण देने से संदूषण और बर्बादी का खतरा कम हो जाता है। कर्मचारियों के बीच संरक्षण जागरूकता को प्रोत्साहित करने से यह सुनिश्चित होता है कि प्रक्रिया का हर चरण दक्षता के लिए अनुकूलित है।

गुणवत्ता प्रबंधन प्रणाली का उपयोग करना

एक मजबूत गुणवत्ता प्रबंधन प्रणाली इंजेक्शन मोल्डिंग प्रक्रिया की बारीकी से निगरानी करने में मदद करती है। सख्त गुणवत्ता नियंत्रण और नियमित निरीक्षण लागू करके, किसी भी संभावित समस्या की जल्द पहचान की जा सकती है, जिससे बड़े पैमाने पर सामग्री की बर्बादी को रोका जा सकता है।

इसके अतिरिक्त, कचरे को प्रभावी ढंग से वर्गीकृत और पुनर्चक्रित करने से बेहतर सामग्री प्रबंधन में योगदान मिलता है। मरम्मत योग्य कचरे का पुन: उपयोग किया जा सकता है, जबकि गैर-मरम्मत योग्य कचरे का जिम्मेदारी से पुनर्चक्रण किया जाना चाहिए।

सामग्री प्रबंधन के इन पहलुओं पर ध्यान केंद्रित करके, कंपनियां न केवल अपनी उत्पादन क्षमता में सुधार कर सकती हैं बल्कि लागत भी कम कर सकती हैं और पर्यावरणीय स्थिरता में सकारात्मक योगदान दे सकती हैं।

उचित सुखाने से इंजेक्शन मोल्डिंग में दोषों से बचाव होता है।सत्य

प्लास्टिक छर्रों में नमी बुलबुले या खालीपन का कारण बनती है, जिससे गुणवत्ता प्रभावित होती है।

किसी भी प्लास्टिक सामग्री का उपयोग करने से उत्पाद का स्थायित्व सुनिश्चित होता है।असत्य

भौतिक गुण प्रदर्शन को प्रभावित करते हैं; गलत विकल्प खराब गुणवत्ता का कारण बनते हैं।

उत्पादन प्रबंधन सामग्री उपयोग को कैसे बढ़ा सकता है?

इंजेक्शन मोल्डिंग की दुनिया में, उत्पादन प्रबंधन इष्टतम सामग्री उपयोग को अनलॉक करने और अपशिष्ट को कम करने की कुंजी रखता है।

उत्पादन प्रबंधन कर्मचारी प्रशिक्षण, गुणवत्ता प्रणालियों को लागू करने और उत्पादन कार्यक्रम को अनुकूलित करने पर ध्यान केंद्रित करके सामग्री उपयोग को बढ़ा सकता है। ये उपाय सामग्रियों का कुशल उपयोग सुनिश्चित करते हैं, परिचालन कौशल बढ़ाते हैं और उत्पाद की गुणवत्ता में सुधार करते हैं।

कर्मचारी प्रशिक्षण: कुशल उत्पादन की नींव

उत्पादन प्रबंधन का एक महत्वपूर्ण पहलू इंजेक्शन मोल्डिंग प्रक्रिया में शामिल कर्मचारियों का व्यापक प्रशिक्षण है। कुशल ऑपरेटर जो मोल्ड समायोजन, पैरामीटर सेटिंग्स और सामग्री प्रबंधन की बारीकियों को समझते हैं, वे सामग्री की बर्बादी को काफी कम कर सकते हैं। निरंतर सीखने और सुधार की संस्कृति को बढ़ावा देकर, कंपनियां यह सुनिश्चित कर सकती हैं कि उनका कार्यबल त्रुटियों को कम करने और सामग्री उपयोग को बढ़ाने के लिए अच्छी तरह से सुसज्जित है। प्रशिक्षण कार्यक्रम जो गुणवत्ता नियंत्रण तकनीकों 5 और कुशल संचालन प्रथाओं पर जोर देते हैं, इन लक्ष्यों को प्राप्त करने में महत्वपूर्ण हो सकते हैं।

एक मजबूत गुणवत्ता प्रबंधन प्रणाली लागू करना

संपूर्ण गुणवत्ता प्रबंधन प्रणाली (क्यूएमएस) सामग्री उपयोग को अनुकूलित करने में एक और शक्तिशाली उपकरण है। इंजेक्शन मोल्डिंग प्रक्रिया के दौरान कठोर गुणवत्ता जांच और निगरानी प्रोटोकॉल लागू करके, कंपनियां तेजी से दोषों की पहचान कर सकती हैं और स्क्रैप दरों को कम कर सकती हैं। क्यूएमएस न केवल उच्च उत्पाद मानकों को बनाए रखने में मदद करता है बल्कि रीसाइक्लिंग प्रयासों में भी भूमिका निभाता है। कचरे को मरम्मत योग्य और पुनर्चक्रण योग्य श्रेणियों में वर्गीकृत करके, कंपनियाँ सामग्री की बर्बादी को और कम कर सकती हैं। जानें कि कैसे प्रभावी गुणवत्ता प्रबंधन 6 प्रणालियाँ आपके उत्पादन परिणामों को बदल सकती हैं।

रणनीतिक उत्पादन योजना और शेड्यूलिंग

रणनीतिक योजना और शेड्यूलिंग प्रभावी उत्पादन प्रबंधन के महत्वपूर्ण घटक हैं। ऑर्डर आवश्यकताओं और क्षमता के साथ उत्पादन योजनाओं को संरेखित करके, व्यवसाय अनावश्यक मोल्ड परिवर्तनों और प्रक्रिया समायोजन से बच सकते हैं जो सामग्री की बर्बादी का कारण बनते हैं। इसके अतिरिक्त, अच्छी तरह से समन्वित शेड्यूलिंग के माध्यम से उपकरण उपयोग का अनुकूलन उत्पादन दक्षता को बढ़ाता है। उत्पादन प्रवाह पर विचार करना और उन बाधाओं से बचना आवश्यक है जो बेकार सामग्री का कारण बन सकती हैं, जिससे संसाधन का अधिकतम उपयोग हो सके। अपनी विनिर्माण प्रभावकारिता को बढ़ावा देने के लिए स्मार्ट शेड्यूलिंग तकनीक 7 के बारे में और जानें

तालिका: सामग्री उपयोग के लिए फोकस के प्रमुख क्षेत्र

| क्षेत्र | केंद्र | फ़ायदा |

|---|---|---|

| कर्मचारी प्रशिक्षण | कौशल विकास | त्रुटियाँ और बर्बादी कम हुई |

| गुणवत्ता प्रबंधन | कठोर निरीक्षण | कम स्क्रैप दर |

| उत्पादन की शेड्यूलिंग | कुशल योजना | अधिकतम उपकरण उपयोग |

इन प्रमुख क्षेत्रों पर प्रयासों को केंद्रित करके, उत्पादन प्रबंधन न केवल सामग्री उपयोग को बढ़ाता है बल्कि विनिर्माण प्रक्रिया की समग्र दक्षता को भी बढ़ाता है। चूँकि कंपनियाँ बाज़ार की बदलती गतिशीलता के जवाब में अपनी रणनीतियाँ विकसित करना जारी रखती हैं, ये प्रथाएँ स्थायी उत्पादन लक्ष्यों को प्राप्त करने के लिए केंद्रीय बनी हुई हैं।

कर्मचारी प्रशिक्षण से सामग्री की बर्बादी कम हो जाती है।सत्य

कुशल ऑपरेटर त्रुटियों को कम करते हैं, जिससे बर्बादी कम होती है।

गुणवत्ता प्रबंधन प्रणालियाँ स्क्रैप दरें बढ़ाती हैं।असत्य

गुणवत्ता प्रणालियाँ दोषों और स्क्रैप को कम करती हैं, उपयोग को बढ़ाती हैं।

निष्कर्ष

इंजेक्शन मोल्डिंग में सामग्री के उपयोग में सुधार से न केवल अपशिष्ट में कमी आती है बल्कि दक्षता में भी वृद्धि होती है। अपने परिचालन को बढ़ाने और स्थिरता को अपनाने के लिए इन रणनीतियों को लागू करें।

-

हॉट रनर अपशिष्ट को कम करते हैं, प्लास्टिक को पिघलाकर दक्षता बढ़ाते हैं। इसके अलावा, हॉट रनर सिस्टम के साथ, कम इंजेक्शन दबाव का उपयोग आम तौर पर किया जा सकता है, जो मोल्ड और प्लेटन विक्षेपण को कम करेगा और फ्लैश बनाए रखेगा ... ↩

-

जानें कि दबाव और गति सेटिंग्स सामग्री के उपयोग को कैसे प्रभावित करती हैं: इंजेक्शन दबाव नोजल से निकलने वाली सामग्री की मात्रा और वेग को निर्धारित करता है। इंजेक्शन के दबाव का प्रभाव… ↩

-

क्रिस्टलीय प्लास्टिक के लिए इष्टतम तापमान सेटिंग्स का पता लगाएं: पॉलिमर के पिघलने बिंदु और ग्लास-संक्रमण तापमान के बीच के तापमान पर क्रिस्टलीकरण बहुत तेजी से होता है। जैसा कि… ↩

-

जानें कि सामग्री की पसंद इंजेक्शन मोल्डिंग दक्षता को कैसे प्रभावित करती है।: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिज़ाइन के लिए सही सामग्री का चयन कैसे करें। ↩

-

ऐसी तकनीकों की खोज करें जो गुणवत्ता नियंत्रण को बढ़ाती हैं और अपशिष्ट को कम करती हैं। पहला चरण डिज़ाइन चरण है, उसके बाद मोल्ड और प्री-प्रोडक्शन निरीक्षण और प्रक्रिया में गुणवत्ता नियंत्रण और अंतिम निरीक्षण होता है। ↩

-

जानें कि कैसे एक मजबूत क्यूएमएस दक्षता में सुधार कर सकता है और दोषों को कम कर सकता है।: 1. बेहतर ग्राहक संतुष्टि · 2. बढ़ी हुई दक्षता · 3. बेहतर निर्णय लेना · 4. कर्मचारी संलग्नता में वृद्धि · 5. अनुपालन ... ↩

-

दक्षता के लिए उत्पादन कार्यक्रम को अनुकूलित करने के तरीकों के बारे में जानें: उत्पादन योजना और शेड्यूलिंग में लक्ष्य निर्धारित करना और ग्राहकों की मांग को समय पर और लागत प्रभावी तरीके से पूरा करने के लिए एक विस्तृत योजना बनाना शामिल है। ↩