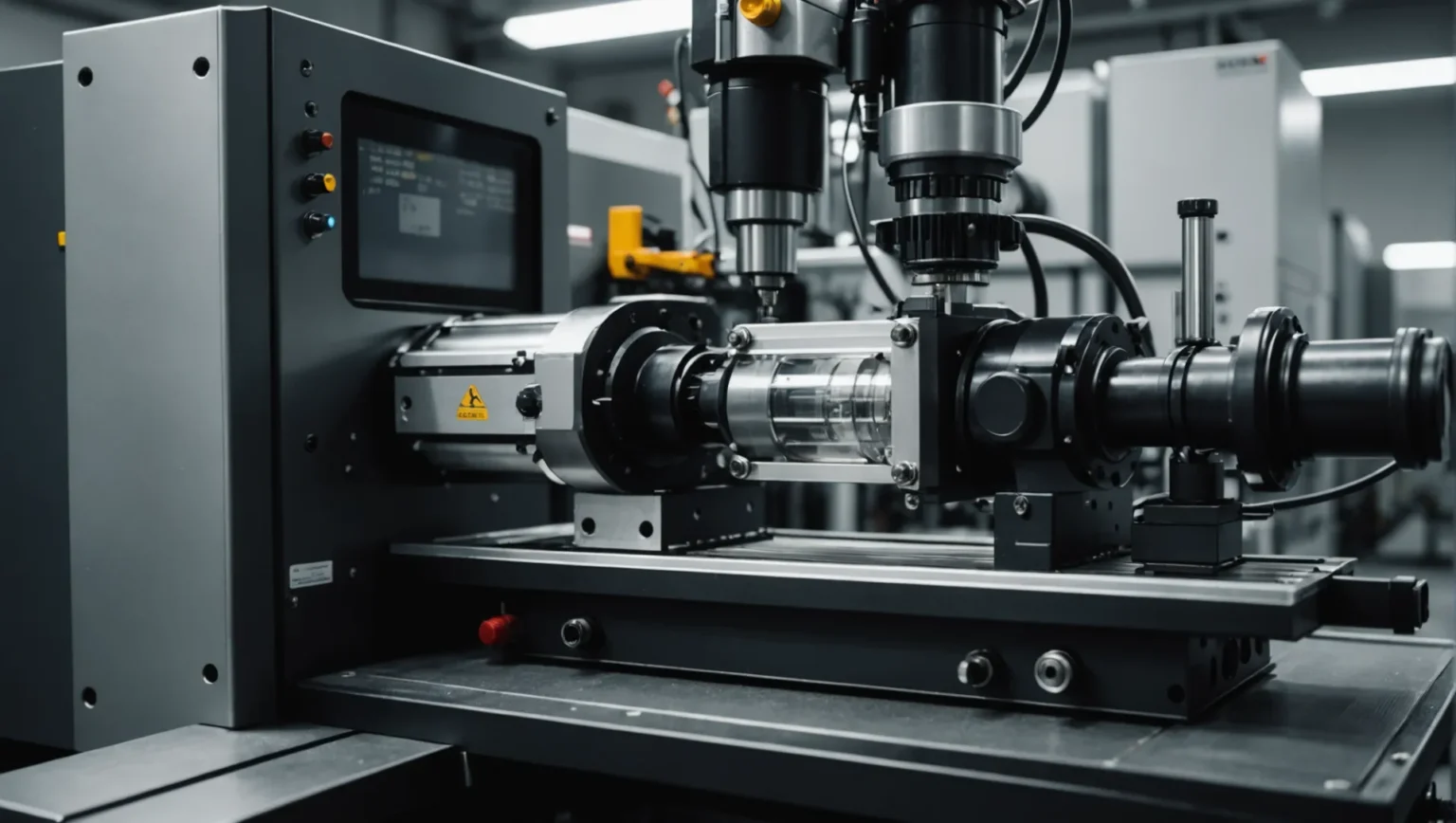

इंजेक्शन मोल्डिंग सिर्फ एक विनिर्माण तकनीक से कहीं अधिक है; यह एक कला है जो कच्चे प्लास्टिक को हमारे द्वारा दैनिक उपयोग किए जाने वाले कार्यात्मक उत्पादों में बदल देती है।

इंजेक्शन मोल्डिंग के सात आवश्यक घटक हैं मोल्डिंग पार्ट्स, गेटिंग सिस्टम, गाइड मैकेनिज्म, इजेक्टर डिवाइस, लेटरल पार्टिंग और कोर पुलिंग मैकेनिज्म, कूलिंग और हीटिंग सिस्टम और एग्जॉस्ट सिस्टम। ये घटक प्लास्टिक के हिस्सों को कुशलतापूर्वक बनाने और आकार देने के लिए एक साथ काम करते हैं।

हालाँकि यह संक्षिप्त अवलोकन प्रमुख घटकों का एक स्नैपशॉट प्रदान करता है, प्रत्येक में गहराई से गोता लगाने से उनकी अद्वितीय भूमिकाएँ और अन्योन्याश्रयताएँ प्रकट होती हैं। यह जानने के लिए पढ़ना जारी रखें कि ये घटक इंजेक्शन मोल्डिंग की दक्षता और सटीकता में कैसे योगदान करते हैं।

गेटिंग प्रणाली मोल्ड गुहा में प्लास्टिक के प्रवाह का प्रबंधन करती है।सत्य

यह इष्टतम प्रवाह के लिए चैनलों और गेटों का उपयोग करके पिघले हुए प्लास्टिक को निर्देशित करता है।

मोल्डिंग भाग प्लास्टिक घटकों को कैसे आकार देते हैं?

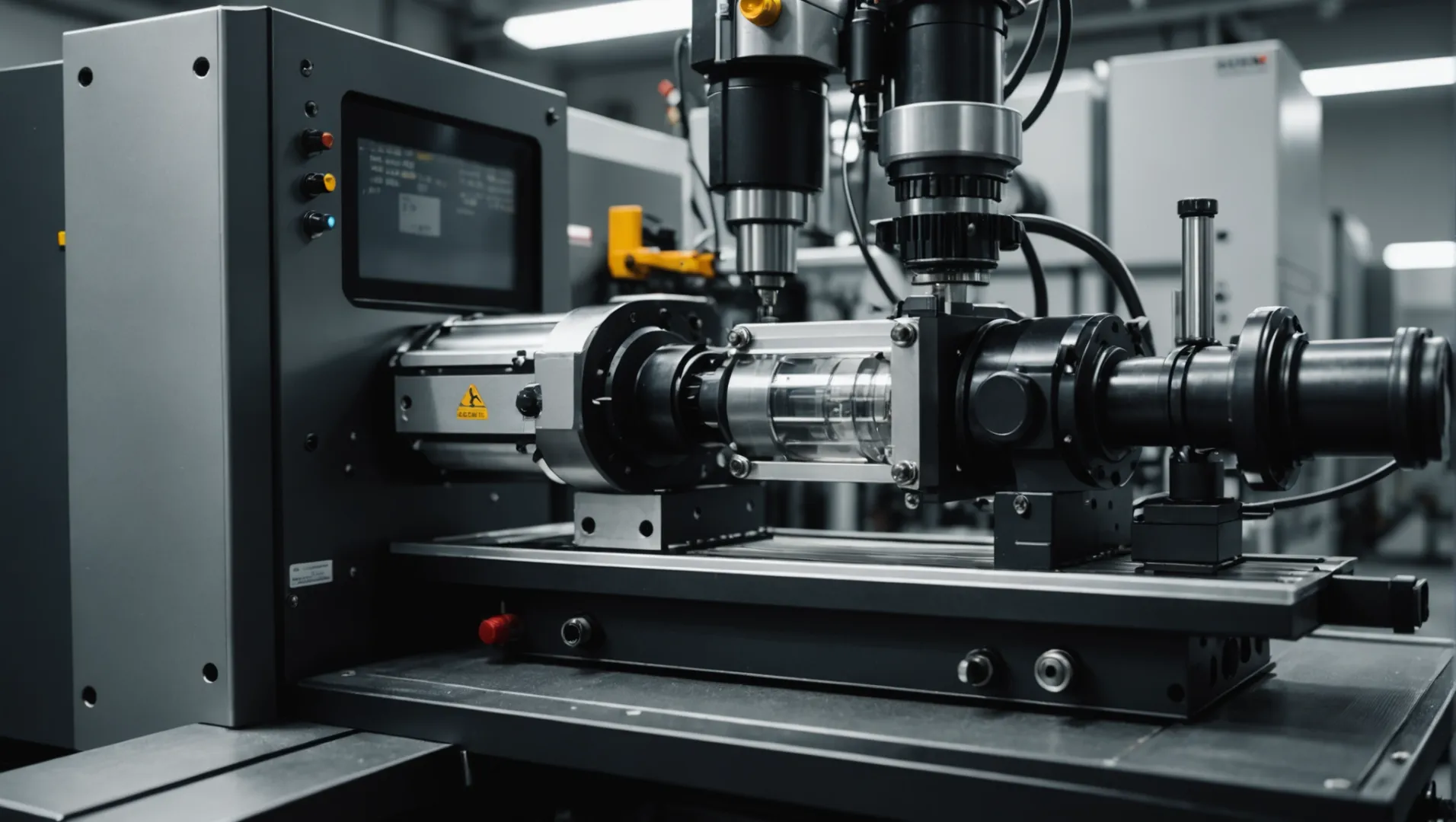

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्लास्टिक घटकों के आकार और संरचना को परिभाषित करने में मोल्डिंग भाग महत्वपूर्ण भूमिका निभाते हैं।

मोल्डिंग भाग मोल्ड कैविटी बनाकर प्लास्टिक के घटकों को आकार देते हैं, जिसमें पंच, अवतल मोल्ड और कोर जैसे तत्व शामिल होते हैं, जो अंतिम उत्पाद के सटीक आयाम और विशेषताओं को निर्धारित करते हैं।

प्लास्टिक को आकार देने में मोल्डिंग भागों की भूमिका

इंजेक्शन मोल्डिंग 1 के क्षेत्र में , मोल्डिंग हिस्से अज्ञात नायक हैं, जो किसी उत्पाद के डिज़ाइन के प्राथमिक प्रभावकों के रूप में कार्य करते हैं। ये घटक मोल्ड गुहा बनाते हैं जहां पिघला हुआ प्लास्टिक इंजेक्ट किया जाता है और जम जाता है। आइए देखें कि कैसे ये तत्व सटीक प्लास्टिक भागों को तैयार करने के लिए एक साथ आते हैं।

1. पंच और अवतल सांचे

प्लास्टिक उत्पादों पर विस्तृत विशेषताएं बनाने के लिए पंच और अवतल सांचे आवश्यक हैं। पंच नर साँचे हैं जो आंतरिक विशेषताओं को आकार देने में मदद करते हैं, जबकि अवतल साँचे मादा साँचे हैं जो बाहरी आकृति को आकार देते हैं।

- उदाहरण: पानी की बोतल के ढक्कन में, घूंसे अंदर धागे बनाते हैं, जिससे यह बोतल पर सुरक्षित रूप से चिपक जाता है।

2. कोर और मोल्डिंग छड़ें

कोर एक हिस्से के भीतर खोखले खंड बनाने में केंद्रीय भूमिका निभाते हैं, जबकि मोल्डिंग छड़ें जटिल ज्यामिति में योगदान करती हैं।

- उदाहरण: कोर एक पाइप के खोखले खंड को बनाने में मदद करता है, जिससे दीवार की मोटाई समान हो जाती है।

3. मोल्डिंग रिंग और इंसर्ट

मोल्डिंग रिंगों का उपयोग मोल्ड घटकों को सुरक्षित करने के लिए किया जाता है, यह सुनिश्चित करते हुए कि वे मोल्डिंग प्रक्रिया के दौरान स्थिर रहें। इन्सर्ट का उपयोग मजबूती बढ़ाने या थ्रेडिंग या फास्टनिंग जैसी अतिरिक्त कार्यक्षमताओं की अनुमति देने के लिए किया जाता है।

- उदाहरण: उच्च शक्ति की आवश्यकता वाले क्षेत्रों में धातु सुदृढीकरण प्रदान करने के लिए ऑटोमोटिव भागों के भीतर इंसर्ट को एम्बेड किया जा सकता है।

मोल्डिंग भाग परिशुद्धता को कैसे प्रभावित करते हैं

मोल्डिंग भागों की सटीकता सीधे अंतिम उत्पाद की गुणवत्ता को प्रभावित करती है। उन्नत सीएनसी मशीनिंग 2 प्रौद्योगिकियों के साथ, जटिल और सटीक सांचे बनाना संभव हो गया है, जिससे उच्च गुणवत्ता वाले, लगातार उत्पादन की अनुमति मिलती है।

-

सामग्री का चयन: मोल्डिंग भागों के लिए सामग्री का चयन स्थायित्व और परिशुद्धता को प्रभावित करता है। सामान्य सामग्रियों में मजबूती के लिए कठोर स्टील और तेजी से प्रोटोटाइप के लिए एल्युमीनियम शामिल हैं।

-

रखरखाव: दीर्घकालिक सटीकता और दक्षता सुनिश्चित करने के लिए मोल्डिंग भागों का नियमित रखरखाव महत्वपूर्ण है। इसमें बिल्डअप को रोकने के लिए सफाई और मोल्ड किए गए उत्पादों में दोषों से बचने के लिए चेक पहनना शामिल है।

चुनौतियाँ और विचार

जबकि मोल्डिंग हिस्से प्लास्टिक घटकों को आकार देने में महत्वपूर्ण हैं, उत्पाद की अखंडता को बनाए रखने के लिए मोल्ड पहनने, तापमान में उतार-चढ़ाव और सामग्री संकोचन जैसी चुनौतियों को संबोधित किया जाना चाहिए।

इन बारीकियों को समझने से निर्माताओं को बेहतर दक्षता और उत्पाद की गुणवत्ता के लिए अपनी प्रक्रियाओं को अनुकूलित करने में मदद मिलती है। जैसे-जैसे प्रौद्योगिकी आगे बढ़ती है, मोल्डिंग भागों की सटीकता और क्षमताओं का विस्तार जारी रहता है, जिससे विनिर्माण नवाचार में नए रास्ते खुलते हैं।

पंच प्लास्टिक के हिस्सों में आंतरिक विशेषताएं बनाते हैं।सत्य

पंच नर साँचे होते हैं जो धागों जैसी आंतरिक विशेषताओं को आकार देते हैं।

कोर प्लास्टिक घटकों के भीतर ठोस खंड बनाते हैं।असत्य

कोर का उपयोग खोखले खंड बनाने के लिए किया जाता है, ठोस नहीं।

इंजेक्शन मोल्डिंग में गेटिंग सिस्टम क्या भूमिका निभाता है?

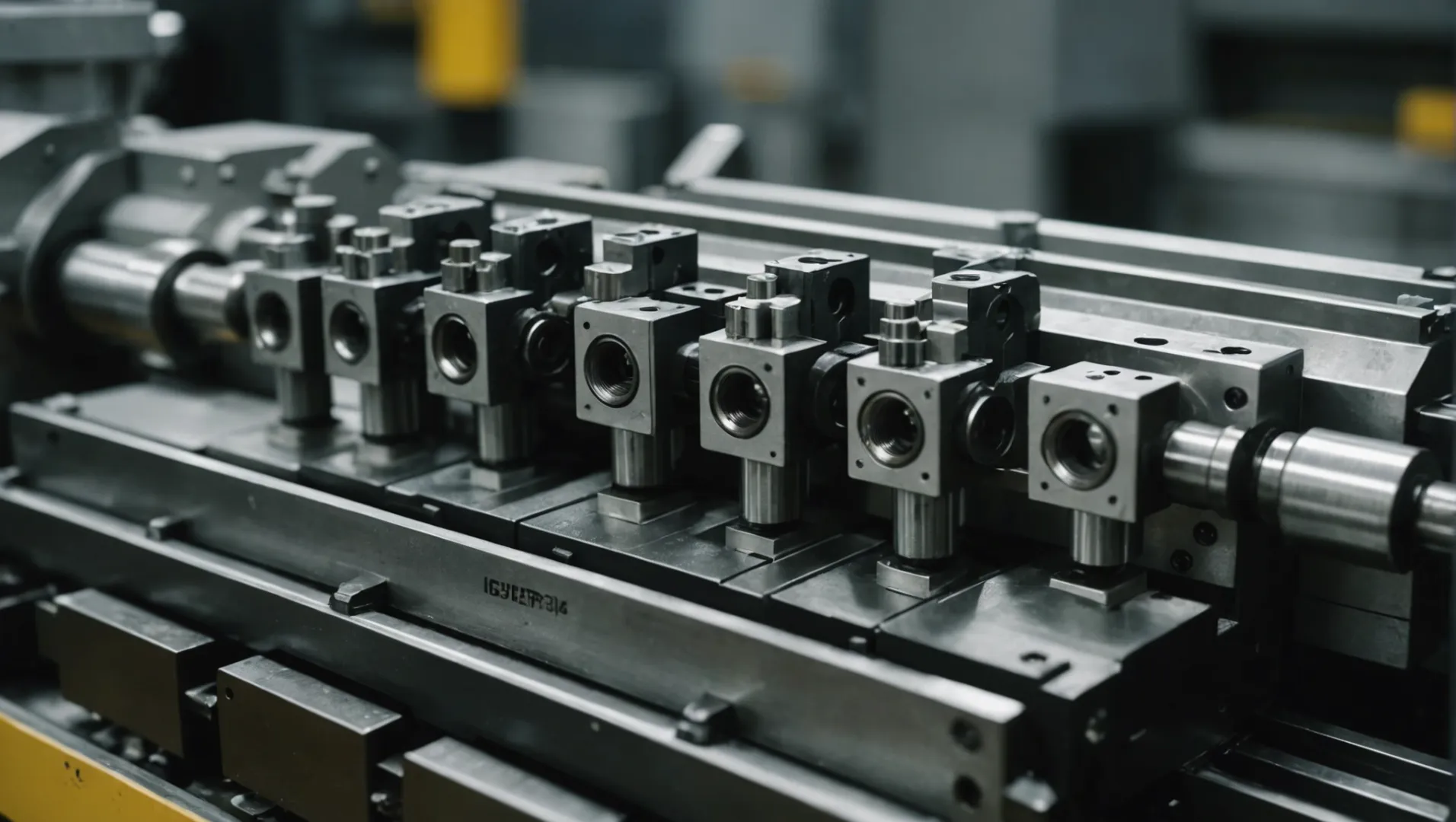

इंजेक्शन मोल्डिंग की दुनिया में, सामग्री प्रवाह को नियंत्रित करने और उच्च गुणवत्ता वाले भागों को सुनिश्चित करने के लिए गेटिंग प्रणाली महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में गेटिंग सिस्टम मशीन नोजल से मोल्ड कैविटी में पिघले हुए प्लास्टिक के प्रवाह को निर्देशित करता है। इसमें मुख्य चैनल, शाखा चैनल, गेट और ठंडे कुएं जैसे घटक शामिल हैं, जो प्लास्टिक प्रवाह की गति, दबाव और दिशा को प्रबंधित करने के लिए डिज़ाइन किए गए हैं।

गेटिंग सिस्टम की कार्यक्षमता को समझना

गेटिंग सिस्टम 3 इंजेक्शन मोल्डिंग प्रक्रिया का एक अभिन्न अंग है, जो उस मार्ग के रूप में कार्य करता है जिसके माध्यम से पिघला हुआ प्लास्टिक मोल्ड गुहा में प्रवाहित होता है। यह प्रणाली कई घटकों से बनी है:

- मुख्य चैनल: ये प्राथमिक मार्ग हैं जो प्लास्टिक को इंजेक्शन मशीन के नोजल से मोल्ड तक ले जाते हैं।

- शाखा चैनल: ये प्लास्टिक को साँचे के विभिन्न भागों में समान रूप से वितरित करते हैं।

- द्वार: छोटे छिद्र जो गुहा में प्लास्टिक के प्रवेश को नियंत्रित करते हैं, प्रवाह दर और दबाव जैसे कारकों को प्रभावित करते हैं।

- ठंडे कुएं: ये किसी भी ठंडे पदार्थ को पकड़ लेते हैं जो गुहा तक पहुंचने से पहले जम सकता है, जिससे दोषों को रोका जा सकता है।

प्रत्येक घटक को इष्टतम प्रवाह विशेषताओं को सुनिश्चित करने, अशांति को कम करने और सामग्री की यात्रा के दौरान एक समान तापमान बनाए रखने के लिए सावधानीपूर्वक डिज़ाइन किया गया है।

गेटिंग सिस्टम में डिज़ाइन का महत्व

एक अच्छी तरह से डिज़ाइन की गई गेटिंग प्रणाली अंतिम उत्पाद की गुणवत्ता और दक्षता 4 डिज़ाइन संबंधी विचारों में शामिल हैं:

- गेट का स्थान: यह निर्धारित करता है कि गुहा कितनी अच्छी तरह भरती है और भाग के यांत्रिक गुणों को प्रभावित कर सकती है।

- गेट का आकार: भरने की गति और दबाव आवश्यकताओं के बीच संतुलन।

- चैनल लेआउट: दबाव ड्रॉप और शीतलन दर को प्रभावित करता है।

इंजीनियर अक्सर यह अनुमान लगाने के लिए सिमुलेशन सॉफ़्टवेयर का उपयोग करते हैं कि ये कारक मोल्डिंग के दौरान कैसे इंटरैक्ट करेंगे, जिससे उन्हें उत्पादन शुरू होने से पहले डिज़ाइन को अनुकूलित करने की अनुमति मिलती है।

गेटिंग सिस्टम डिज़ाइन में चुनौतियाँ और समाधान

गेटिंग सिस्टम को डिज़ाइन करना निम्नलिखित चुनौतियाँ पेश कर सकता है:

- वारपेज और सिकुड़न: असमान भराव से वारपेज या सिकुड़न दोष हो सकता है।

- प्रवाह के निशान: उच्च गति के प्रवाह के कारण भागों पर निशान दिखाई दे सकते हैं।

- सामग्री की बर्बादी: अकुशल डिज़ाइन के कारण सामग्री का अत्यधिक उपयोग होता है।

इन समस्याओं को कम करने के लिए, इंजीनियर गेट के आकार को समायोजित करने, चैनल पथ को बदलने, या समान वितरण सुनिश्चित करने के लिए कई गेटों का उपयोग करने जैसी तकनीकों को नियोजित कर सकते हैं। उन्नत कंप्यूटर सिमुलेशन 5 संभावित मुद्दों की भविष्यवाणी करने और डिज़ाइन को प्रभावी ढंग से अनुकूलित करने में भी मदद करता है।

गेटिंग प्रणाली इंजेक्शन मोल्डिंग में सामग्री प्रवाह को नियंत्रित करती है।सत्य

यह पिघले हुए प्लास्टिक के प्रवाह को निर्देशित करता है, गति और दबाव को प्रभावित करता है।

ठंडे कुएं ठंडी सामग्री को पकड़कर दोषों को रोकते हैं।सत्य

वे ठोस सामग्री को पकड़ते हैं, यह सुनिश्चित करते हुए कि यह गुहा में प्रवेश न करे।

गाइड तंत्र सटीक मोल्ड क्लैंपिंग कैसे सुनिश्चित करता है?

जानें कि कैसे गाइड तंत्र मोल्ड क्लैम्पिंग में सटीकता और दक्षता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

इंजेक्शन मोल्डिंग में गाइड तंत्र स्थिति, मार्गदर्शन और साइड दबाव को सहन करके सटीक क्लैंपिंग सुनिश्चित करता है। इसमें गाइड पिन, स्लीव्स और पोजिशनिंग कोन होते हैं, जो गतिशील और स्थिर मोल्डों को सटीक रूप से संरेखित करते हैं, गलत संरेखण को रोकते हैं और मोल्डिंग प्रक्रिया के दौरान समान दबाव वितरण सुनिश्चित करते हैं।

गाइड तंत्र की कार्यक्षमता

इंजेक्शन मोल्डिंग की दुनिया में, परिशुद्धता सर्वोपरि है। गाइड तंत्र तीन महत्वपूर्ण कार्य करके इस परिशुद्धता को प्राप्त करने में महत्वपूर्ण है: स्थिति निर्धारण, मार्गदर्शन और पार्श्व दबाव को सहन करना।

स्थिति निर्धारण: सटीक संरेखण प्राप्त करना

गाइड तंत्र गाइड पिन और स्लीव्स 6 , या सीधे टेम्पलेट पर खोले गए गाइड छेद का उपयोग करता है। यह संरेखण सुसंगत उत्पाद गुणवत्ता प्राप्त करने और फ्लैश या बेमेल जैसे दोषों को कम करने के लिए महत्वपूर्ण है।

मार्गदर्शक: सुचारू मोल्ड संचालन

साँचे के अनुसरण के लिए एक स्थिर पथ प्रदान करके, गाइड तंत्र क्लैंपिंग प्रक्रिया के दौरान सुचारू संचालन की सुविधा प्रदान करता है। इसमें पोजिशनिंग कोन जैसे घटक शामिल हैं, जो बार-बार चक्र के दौरान मोल्ड की अखंडता को बनाए रखने में मदद करते हैं।

असर पक्ष दबाव: स्थिरता सुनिश्चित करना

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, साइड दबाव अपरिहार्य हैं। संरेखण से समझौता किए बिना इन दबावों को झेलने की गाइड तंत्र की क्षमता महत्वपूर्ण है। गाइड पिन और स्लीव्स का संरचनात्मक डिज़ाइन यह सुनिश्चित करता है कि साइड दबाव प्रभावी ढंग से अवशोषित हो, जिससे मोल्ड सेटअप की स्थिरता बनी रहे।

गाइड तंत्र के घटक

आइए उन घटकों पर करीब से नज़र डालें जो इस आवश्यक तंत्र को बनाते हैं:

| अवयव | विवरण |

|---|---|

| गाइड पिन | मोल्ड के हिस्सों के बीच संरेखण और गति को सुगम बनाना। |

| गाइड आस्तीन | पार्श्व बदलाव को रोकने के लिए पिन के साथ मिलकर काम करें। |

| पोजिशनिंग शंकु | मोल्ड बंद करने के दौरान सटीक प्रारंभिक संरेखण सुनिश्चित करें। |

इन घटकों की भूमिकाओं को समझने से हमें एक विश्वसनीय मार्गदर्शक तंत्र बनाने में उपयोग किए जाने वाले सावधानीपूर्वक डिजाइन विचारों की सराहना करने में मदद मिलती है।

उत्पादन गुणवत्ता पर प्रभाव

गाइड तंत्र द्वारा प्रदान की जाने वाली सटीकता सीधे उत्पादन की गुणवत्ता को प्रभावित करती है। एक अच्छी तरह से संरेखित मोल्ड एकसमान दबाव वितरण सुनिश्चित करता है, जिससे सुसंगत आयाम और सतह फिनिश वाले हिस्से बनते हैं।

एक प्रभावी मार्गदर्शक तंत्र के बिना, गलत संरेखण जैसे मुद्दे ऐसे दोष पैदा कर सकते हैं जिनके लिए महंगा पुन: कार्य करना आवश्यक हो सकता है या अस्वीकृत बैचों का कारण बन सकता है। इस प्रकार, एक मजबूत गाइड प्रणाली में निवेश करना न केवल परिचालन दक्षता के बारे में है बल्कि उत्पाद की गुणवत्ता की सुरक्षा के बारे में भी है।

सटीक मोल्ड क्लैम्पिंग सुनिश्चित करके, गाइड तंत्र उच्च गुणवत्ता वाले इंजेक्शन मोल्डेड भागों 7 ।

गाइड पिन मोल्ड के गलत संरेखण को रोकते हैं।सत्य

गाइड पिन गतिशील और स्थिर सांचों का सटीक संरेखण सुनिश्चित करते हैं।

मोल्ड क्लैम्पिंग में पोजिशनिंग कोन अनावश्यक हैं।असत्य

पोजिशनिंग कोन मोल्ड बंद होने के दौरान सटीक प्रारंभिक संरेखण सुनिश्चित करते हैं।

इंजेक्शन मोल्डिंग के लिए कूलिंग और हीटिंग सिस्टम क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग में एक सुसंगत और सटीक तापमान महत्वपूर्ण है, जो उत्पाद की गुणवत्ता और उत्पादन दक्षता दोनों को प्रभावित करता है।

इंजेक्शन मोल्डिंग में कूलिंग और हीटिंग सिस्टम मोल्ड तापमान को नियंत्रित करता है, आयामी स्थिरता, सतह की गुणवत्ता और कुशल चक्र समय सुनिश्चित करता है। इसमें मोल्ड की थर्मल स्थितियों को विनियमित करने, दोषों को रोकने और मोल्ड किए गए हिस्सों की समग्र गुणवत्ता में सुधार करने के लिए ठंडा जल चैनल और हीटिंग तत्व शामिल हैं।

इंजेक्शन मोल्डिंग में तापमान नियंत्रण को समझना

तापमान नियंत्रण इंजेक्शन मोल्डिंग का एक महत्वपूर्ण पहलू 8 जो न केवल चक्र समय को बल्कि मोल्ड किए गए भागों के यांत्रिक गुणों को भी प्रभावित करता है। एक इष्टतम तापमान बनाए रखकर, निर्माता यह सुनिश्चित कर सकते हैं कि प्लास्टिक मोल्ड गुहाओं के भीतर सही ढंग से प्रवाहित हो, जिससे विकृति, सिकुड़न और खराब सतह फिनिश जैसे दोष कम हो जाएं।

शीतलन प्रणाली की भूमिका

इंजेक्शन मोल्ड में शीतलन प्रणाली में आमतौर पर चैनल होते हैं जिनके माध्यम से ठंडा पानी प्रसारित होता है। पिघले हुए प्लास्टिक को इंजेक्ट करने के बाद उससे गर्मी को कुशलतापूर्वक हटाने के लिए इन चैनलों को रणनीतिक रूप से मोल्ड के भीतर रखा जाता है। यहां के प्रमुख उद्देश्य हैं:

- तीव्र शीतलन: चक्र समय को कम करने और उत्पादकता बढ़ाने के लिए।

- समान तापमान वितरण: गर्म स्थानों को रोकने के लिए जो असंगत भाग आयामों का कारण बन सकते हैं।

उदाहरण के लिए, अच्छी तरह से डिज़ाइन किए गए कूलिंग चैनलों वाला एक सांचा चक्र के समय को काफी कम कर सकता है, जिससे गुणवत्ता से समझौता किए बिना थ्रूपुट में वृद्धि होती है।

हीटिंग सिस्टम: कब और क्यों?

दूसरी ओर, हीटिंग सिस्टम का उपयोग तब किया जाता है जब कुछ पॉलिमर को तरलता बनाए रखने और पूर्ण गुहा भरने को सुनिश्चित करने के लिए विशिष्ट तापमान की आवश्यकता होती है। इलेक्ट्रिक हीटर या तेल सर्किट का उपयोग आमतौर पर मोल्ड तापमान को वांछित स्तर तक बनाए रखने या बढ़ाने के लिए किया जाता है। यह विशेष रूप से आवश्यक है:

- थर्मोप्लास्टिक इलास्टोमर्स: जिन्हें इष्टतम चिपचिपाहट के लिए सटीक तापमान नियंत्रण की आवश्यकता होती है।

- उच्च-प्रदर्शन पॉलिमर: जो वांछित यांत्रिक गुणों को प्राप्त करने के लिए उच्च मोल्ड तापमान की मांग करते हैं।

एक अच्छी तरह से कैलिब्रेटेड हीटिंग सिस्टम तनाव को कम करने और पॉलिमर की क्रिस्टलीय संरचना में सुधार करने में मदद करता है, जो उच्च-प्रदर्शन विशेषताओं की मांग करने वाले अनुप्रयोगों के लिए महत्वपूर्ण है।

इष्टतम परिणामों के लिए दोनों प्रणालियों को संतुलित करना

इंजेक्शन मोल्ड में कूलिंग और हीटिंग सिस्टम के बीच सहजीवी संबंध को बढ़ा-चढ़ाकर नहीं बताया जा सकता है। मोल्डिंग प्रक्रिया के दौरान लगातार तापमान नियंत्रण प्रदान करने के लिए इन प्रणालियों को सामंजस्यपूर्ण ढंग से काम करना चाहिए। यहां दोनों प्रणालियों के प्रभाव को दर्शाने वाली एक सरल तालिका दी गई है:

| पहलू | शीतलन प्रणाली प्रभाव | ताप प्रणाली प्रभाव |

|---|---|---|

| समय चक्र | कुशल शीतलन के साथ घटता है | ताप अधिक होने पर बढ़ सकता है |

| सतही समापन | एकसमान शीतलन से सुधार होता है | सटीक हीटिंग द्वारा बढ़ाया गया |

| आयामी स्थिरता | तीव्र शीतलन के माध्यम से स्थिरता सुनिश्चित करता है | लगातार हीटिंग के साथ परिशुद्धता सुनिश्चित करता है |

निष्कर्ष: तापमान नियंत्रण सर्वोपरि क्यों है?

निष्कर्ष में, इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए एक प्रभावी शीतलन और हीटिंग प्रणाली आवश्यक है। यह न केवल यह सुनिश्चित करता है कि उत्पाद कड़े गुणवत्ता मानकों को पूरा करते हैं बल्कि उत्पादन क्षमता भी बढ़ाते हैं। इस प्रकार, इंजेक्शन मोल्डिंग की पूरी क्षमता का लाभ उठाने का लक्ष्य रखने वाले किसी भी निर्माता के लिए एक प्रभावी तापमान नियंत्रण रणनीति को समझना और लागू करना सर्वोपरि है।

कूलिंग सिस्टम इंजेक्शन मोल्डिंग में चक्र के समय को कम करते हैं।सत्य

कुशल शीतलन चैनल चक्र के समय को कम करते हैं, जिससे उत्पादकता बढ़ती है।

थर्मोप्लास्टिक इलास्टोमर्स के लिए हीटिंग सिस्टम अनावश्यक हैं।असत्य

थर्मोप्लास्टिक इलास्टोमर्स में इष्टतम चिपचिपाहट के लिए सटीक हीटिंग महत्वपूर्ण है।

निष्कर्ष

इन घटकों को समझना पेशेवरों को गुणवत्ता और दक्षता सुनिश्चित करते हुए इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने का अधिकार देता है। इस पर विचार करें कि इन तत्वों में महारत हासिल करने से आपकी परियोजनाएं या करियर कैसे बेहतर हो सकता है।

-

प्लास्टिक घटकों को आकार देने के पीछे की मूलभूत प्रक्रिया के बारे में जानें: इंजेक्शन मोल्डिंग के साथ, पिघले हुए प्लास्टिक को उच्च दबाव के तहत मोल्ड गुहा में इंजेक्ट किया जाता है, जिससे एक ही बार में एक हिस्सा बन जाता है। दोनों प्रक्रियाएं हैं... ↩

-

जानें कि कैसे सीएनसी मशीनिंग मोल्ड की सटीकता और गुणवत्ता में सुधार करती है: बड़े पैमाने पर प्लास्टिक भागों का उत्पादन करने के लिए इंजेक्शन मोल्ड बनाना एक पसंदीदा तरीका है। लागत बचत को अधिकतम करने के लिए प्रक्रिया को सुव्यवस्थित किया गया है और आंशिक रूप से… ↩

-

इंजेक्शन-मोल्ड भागों को आकार देने में गेटिंग सिस्टम की जटिल भूमिका का अन्वेषण करें: "गेट" एक सांचे में खुलने वाला छेद है जिसके माध्यम से पिघला हुआ प्लास्टिक अंतिम भाग में इंजेक्ट किया जाता है। यह भाग और स्क्रैप के बीच की सीमा है। ↩

-

जानें कि डिज़ाइन इंजेक्शन मोल्डिंग में दक्षता और गुणवत्ता को कैसे प्रभावित करता है: गेट के आयाम ऐसे होने चाहिए कि वे मोल्ड को सही ढंग से भरने की अनुमति दें। छोटे क्रॉस-सेक्शन वाले गेटों में कतरनी हीटिंग दरें अधिक होती हैं। ↩

-

समझें कि सिमुलेशन गेटिंग सिस्टम डिज़ाइन सटीकता को कैसे बढ़ाते हैं: इंजेक्शन मोल्डिंग सिमुलेशन सॉफ़्टवेयर का उपयोग बेहतर मोल्ड किए गए भागों को बनाने और दोषों को कम करने के लिए किया जाता है। यह लगभग हर पहलू को डिजिटल रूप से अनुकरण करके ऐसा करता है… ↩

-

समझें कि ये घटक सटीक मोल्ड संरेखण में कैसे सहायता करते हैं: एक गाइड पिन सटीक मोल्ड संरेखण सुनिश्चित करके प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया को इस तरह के नुकसान से सुरक्षित करता है। ग़लत संरेखण या टकराव को रोककर... ↩

-

जानें कि परिशुद्धता समग्र उत्पाद गुणवत्ता को कैसे प्रभावित करती है।: यह लगभग किसी भी अनुप्रयोग और पर्यावरण के लिए उपयुक्त उच्च गुणवत्ता वाले, जटिल प्लास्टिक भागों की एक विस्तृत श्रृंखला के लगातार, किफायती उत्पादन के लिए आदर्श है। ↩

-

जानें कि दोषों को कम करने में तापमान नियंत्रण महत्वपूर्ण क्यों है।: जब इंजेक्शन-मोल्डिंग प्रक्रिया के दौरान तापमान बहुत कम होता है, तो यह लहरदार रेखाएं या प्रवाह के निशान ला सकता है जो सतह को नुकसान पहुंचाते हैं... ↩