क्या आपने कभी बहुत उच्च दक्षता के लिए मोल्ड डिज़ाइन को सरल बनाने के बारे में सोचा है?

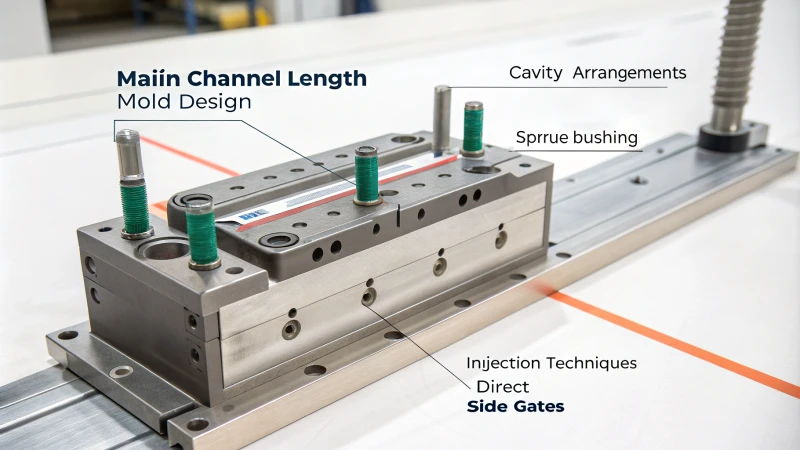

मोल्ड डिज़ाइन में सबसे छोटे मुख्य चैनल के लिए, मैं देखता हूं कि कैविटी लेआउट कैसे सेट किया जाए। मैं स्प्रू झाड़ी को केंद्र में रखता हूं। सीधे या साइड गेट जैसी सही इंजेक्शन विधियों को चुनना महत्वपूर्ण है। ये चरण सामग्री के प्रवाह की दूरी को कम कर देते हैं। वे कार्यकुशलता में सुधार करते हैं। उन्होंने लागत में कटौती की. लागत में गिरावट.

एक मोल्ड डिजाइनर के रूप में वर्षों के दौरान, मुझे पता चला कि ये रणनीतियाँ केवल शुरुआत हैं। प्रत्येक तकनीक की खोज से सांचों के काम करने के तरीके को बेहतर बनाने के अधिक विस्तृत तरीके सामने आते हैं। संतुलित सेटअप में गुहाओं को एक साथ पास रखने से चैनल की लंबाई कम हो जाती है। यह एक समान पिघल प्रवाह भी देता है। स्प्रू बुशिंग को केंद्र में रखने से अनावश्यक बदलाव से बचा जा सकता है, जिससे पूरी प्रक्रिया सरल हो जाती है। ये अंतर्दृष्टि साँचे के डिज़ाइन को बदल देती हैं। शिल्प कौशल और रचनात्मकता इसे सटीक बनाती है। डिज़ाइन कला बन जाता है.

कैविटी व्यवस्था को अनुकूलित करने से मुख्य चैनल छोटा हो जाता है।सत्य

गुहाओं को कुशलतापूर्वक व्यवस्थित करने से सामग्री द्वारा तय की जाने वाली दूरी कम हो जाती है।

साइड गेट मुख्य चैनल की लंबाई बढ़ाते हैं।असत्य

साइड गेट प्रवाह पथ को कम करके मुख्य चैनल की लंबाई को कम कर सकते हैं।

- 1. कैविटी लेआउट मुख्य चैनल की लंबाई को कैसे प्रभावित करता है?

- 2. मोल्ड डिज़ाइन में स्प्रू बुशिंग पोजिशनिंग क्यों मायने रखती है?

- 3. आपको अन्य इंजेक्शन विधियों की तुलना में डायरेक्ट गेट पर विचार क्यों करना चाहिए?

- 4. मैं साँचे की संरचनात्मक विशेषताओं का उपयोग कैसे कर सकता हूँ?

- 5. मल्टी-लेयर मोल्ड डिज़ाइन क्यों फायदेमंद हैं?

- 6. निष्कर्ष

कैविटी लेआउट मुख्य चैनल की लंबाई को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि किसी साँचे में रिक्त स्थान की व्यवस्था आपके डिज़ाइन की प्रभावशीलता को कैसे बदल देती है? आइए इस दिलचस्प विषय का पता लगाएं और बेहतर प्रवाह गतिशीलता के कुछ रहस्य खोजें।

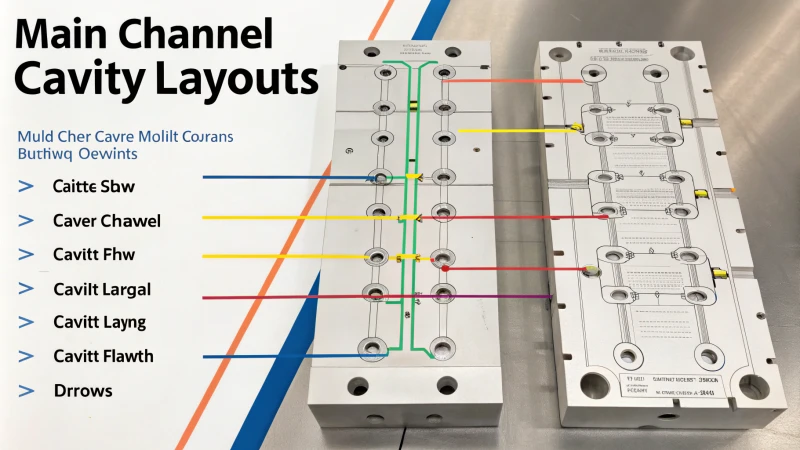

एक सांचे में गुहाओं की व्यवस्था सीधे मुख्य चैनल की लंबाई को प्रभावित करती है। यह प्रभावित करता है कि सामग्री कितनी कुशलता से प्रवाहित होती है और कितनी सामग्री बर्बाद होती है। एक स्मार्ट और कॉम्पैक्ट डिज़ाइन संभवतः चैनलों को छोटा कर देता है। इससे उत्पादन की गति बढ़ती है और बर्बादी कम होती है। इससे वास्तव में फायदा होता है।

मोल्ड डिज़ाइन में कैविटी लेआउट का महत्व

इंजेक्शन मोल्डिंग की दुनिया में प्रवेश करते हुए, मुझे आश्चर्य हुआ कि कैविटी लेआउट 1 दक्षता को इतना कैसे बदल सकता है। मोल्ड कैविटीज़ के साथ टेट्रिस जैसे गेम की कल्पना करें - उन्हें कसकर एक साथ रखने से वास्तव में सामग्री के उपयोग को कम करने और प्रवाह में सुधार करने में मदद मिलती है।

गुहाओं की सघन व्यवस्था

एक दिन, मैंने एक मल्टी-कैविटी साँचा डिज़ाइन किया, जिसमें कैविटीज़ को एक तंग घेरे में रखना पहली बार में कठिन लगा। लेकिन एक जिग्सॉ पहेली को सुलझाने के समान, उन्हें पास-पास रखने से चैनल की लंबाई कम हो जाती है और पिघल समान रूप से फैल जाता है। इससे समय और सामग्री की बचत हुई।

गुहा स्थिति का अनुकूलन

गुहाओं की स्थिति बनाना एक कमरे में फर्नीचर की व्यवस्था करने जैसा है। इसके लिए स्मार्ट सोच की आवश्यकता है. उत्पाद के आकार और आकार के आधार पर, मैंने गुहा स्थितियों को घुमाने या प्रतिबिंबित करने का प्रयास किया। यह दूरियों को कम करने और प्रवाह पथ को बेहतर बनाने के लिए शेल्फ पर पुस्तकों को व्यवस्थित करने के समान है।

स्प्रू बुशिंग पोजिशनिंग

स्प्रू बुशिंग का 2 प्लेसमेंट दक्षता को बहुत प्रभावित करता है। इसे केंद्र में या मुख्य गुहा के पास रखने से पिघल का प्रवाह सीधे हो जाता है। यह कमरे को समान रूप से रोशन करने के लिए लैंप के लिए सही जगह ढूंढने जैसा है।

अनावश्यक ऑफसेट से बचना

मोल्ड डिज़ाइन में, अलग होने वाली सतहें या शीतलन प्रणाली आपकी स्प्रू बुशिंग को हिला सकती हैं। अच्छे प्रवाह और चैनल की लंबाई के लिए इसे संरेखित रखना वास्तव में मायने रखता है।

इंजेक्शन के तरीके और उनका प्रभाव

सीधे गेट 3 के बीच निर्णय लेना एक एक्सप्रेस या सुंदर मार्ग चुनने जैसा लगता है। बड़े सांचों के लिए, एक सीधा गेट चैनल की लंबाई को छोटा कर देता है, ठीक उसी तरह जैसे एक एक्सप्रेस लेन यात्रा के समय को कम कर देती है।

| तरीका | फ़ायदे |

|---|---|

| सीधा गेट | प्रवाह दूरी को न्यूनतम करता है |

| साइड के दरवाजे | धावक की कुल लंबाई कम हो जाती है |

मोल्ड संरचनात्मक विशेषताओं का उपयोग करना

किसी सांचे की संरचनात्मक विशेषताओं का उपयोग करना किसी इमारत की वास्तुशिल्प विशेषताओं का उपयोग करने के समान है। केंद्रीकृत धावकों के साथ एक हॉट रनर प्रणाली एक कुशल एयर कंडीशनर की तरह काम करती है, जो सभी क्षेत्रों में प्रवाह को पूरी तरह से फैलाती है।

- हॉट रनर सिस्टम : सेंट्रल हीटिंग की तरह काम करता है, बेहतर दक्षता के लिए प्रवाह पर काफी ध्यान केंद्रित करता है।

- मल्टी-लेयर डिज़ाइन : ऊर्ध्वाधर धावक लिफ्ट के समान होते हैं, क्षैतिज गति को कम करते हैं और मुख्य चैनल की लंबाई को छोटा करते हैं।

इन कारकों पर विचार करके, मैंने देखा है कि कैसे मोल्ड डिजाइनर ऐसे सांचे बनाते हैं जो प्रक्रियाओं को गति देते हैं और लागत में कटौती करते हैं। यह वास्तव में आश्चर्यचकित करता है कि सावधानीपूर्वक योजना बनाने से संभवतः क्या हासिल होता है!

कॉम्पैक्ट कैविटी लेआउट मुख्य चैनल की लंबाई को छोटा कर देता है।सत्य

एक कॉम्पैक्ट लेआउट मुख्य चैनल से गुहाओं तक की दूरी कम कर देता है।

ऑफसेट स्प्रू बुशिंग से मुख्य चैनल की लंबाई बढ़ जाती है।सत्य

ऑफसेट स्प्रू बुशिंग लंबे प्रवाह पथ का कारण बनती है, जिससे चैनल की लंबाई बढ़ जाती है।

मोल्ड डिज़ाइन में स्प्रू बुशिंग पोजिशनिंग क्यों मायने रखती है?

मुझे याद है कि पहली बार मैंने एक इंजेक्शन मोल्डिंग प्रोजेक्ट आयोजित किया था। मुझे जल्दी ही एहसास हुआ कि स्प्रू बुशिंग की स्थिति कितनी महत्वपूर्ण है। बहुत ज़रूरी।

स्प्रू बुशिंग की स्थिति यह तय करने के लिए महत्वपूर्ण है कि पिघला हुआ मोल्ड गुहाओं में कैसे चलता है। सही प्लेसमेंट पिघल को सभी क्षेत्रों तक प्रभावी ढंग से पहुंचने की अनुमति देता है। इससे सामग्री की बर्बादी में काफी कमी आती है। प्लेसमेंट इष्टतम होने पर चक्र का समय छोटा होता है। कुशल वितरण अच्छी स्थिति पर निर्भर करता है।

मोल्ड डिज़ाइन में स्प्रू बुशिंग प्लेसमेंट का महत्व

जब मैंने सांचों के साथ काम करना शुरू किया तो मेरे गुरु ने हमेशा स्प्रू बुशिंग को केंद्र में रखने पर जोर दिया। इसे साँचे के हृदय के रूप में सोचें, जो हर हिस्से को ऊर्जा देता है। इसे केंद्र या मुख्य गुहा क्षेत्र के पास रखने से धावक पथ छोटा हो जाता है और पिघल प्रवाह है । यह केवल कुशल होने से कहीं अधिक है; यह एक लंबे दिन के बाद सबसे तेज़ घर जाने जैसा है। यह सही और स्वाभाविक लगता है.

मल्टी-कैविटी मोल्ड्स के लिए संतुलित लेआउट

मल्टी-कैविटी मोल्ड्स के लिए एक लेआउट बनाना एक जिग्सॉ पहेली को सुलझाने जैसा मुश्किल हो सकता है। एक प्रोजेक्ट पर, गुहाओं को एक तंग, संतुलित तरीके से व्यवस्थित करने से धावक की लंबाई बहुत कम हो गई और पिघले हुए प्रवाह को भी अनुमति मिली। हमने हर विवरण की जांच की, जैसे दीवार पर पारिवारिक तस्वीरों को व्यवस्थित करना - प्रत्येक टुकड़े का अपना सही स्थान था।

| लेआउट प्रकार | फ़ायदे |

|---|---|

| परिपत्र | छोटे धावक पथ |

| आयताकार | पिघल का समान वितरण |

अनावश्यक ऑफसेट से बचना

एक सामान्य मुद्दा स्प्रू बुशिंग प्लेसमेंट में अनावश्यक बदलाव को रोकना है। यह बिना किसी खरोंच के तंग जगह में कार पार्क करने के समान है। किसी को आसपास की हर चीज़ पर विचार करना चाहिए, जैसे अलग होने वाली सतहें और शीतलन प्रणाली। एक अच्छी तरह से लगाई गई झाड़ी पिघले हुए पदार्थ को बिना किसी रुकावट के सुचारू रूप से बहने देती है।

व्यावहारिक अनुप्रयोग और विचार

डायरेक्ट गेट विधि: मुझे बड़े प्लास्टिक कंटेनर प्रोजेक्ट्स पर काम करना याद है जहां एक डायरेक्ट गेट ने वास्तव में चीजें बदल दीं। इसने पिघले हुए पदार्थ को सीधे गुहा में प्रवाहित होने दिया, जिससे उत्पादन में तेजी आई, जैसे कोई मशीन पूरी तरह से चल रही हो।

शॉर्ट ब्रांच चैनल के साथ साइड गेट: मल्टी-कैविटी मोल्ड्स के लिए, साइड गेट का पता लगाना आवश्यक था। इसे मुख्य धावक के पास रखने से पिघल समान रूप से फैलती रही और दूरियाँ कम रहीं, जैसे किसी टीम खेल में सही संतुलन ढूंढना।

| इंजेक्शन विधि | उदाहरण |

|---|---|

| सीधा गेट | बड़े एकल-गुहा साँचे |

| साइड गेट + छोटी शाखा | साइड एक्सेस के साथ मल्टी-कैविटी मोल्ड |

उत्पाद और मोल्ड डिज़ाइन पर ध्यान केंद्रित करने वाले जैकी 5 जैसे डिजाइनरों के लिए इन विचारों को समझना महत्वपूर्ण है यह ज्ञान केवल बेहतर उत्पादन से कहीं अधिक के बारे में है; यह सटीकता और देखभाल के साथ गुणवत्ता बनाने के बारे में है।

स्प्रू बुशिंग स्थिति पिघल प्रवाह दक्षता को प्रभावित करती है।सत्य

उचित स्प्रू प्लेसमेंट से धावक की लंबाई कम हो जाती है, जिससे पिघलने की गति बढ़ जाती है।

आयताकार लेआउट हमेशा साँचे में धावक पथ को कम करते हैं।असत्य

वृत्ताकार लेआउट में आम तौर पर आयताकार की तुलना में छोटे धावक पथ होते हैं।

आपको अन्य इंजेक्शन विधियों की तुलना में डायरेक्ट गेट पर विचार क्यों करना चाहिए?

क्या आप अक्सर इंजेक्शन मोल्डिंग में कई विकल्पों से अभिभूत महसूस करते हैं? मैं करता हूं। मैं कहना चाहता हूं कि प्रत्यक्ष गेट दृष्टिकोण वास्तव में प्रक्रिया को बदल देता है।

डायरेक्ट गेट इंजेक्शन एकल-गुहा या बड़े पैमाने के साँचे के लिए उपयुक्त है। यह मुख्य चैनल की लंबाई को छोटा कर देता है। पिघला हुआ प्रवाह तेजी से गुहा में प्रवेश करता है। कार्यक्षमता में सुधार होता है. उत्पाद की गुणवत्ता बेहतर होती है।

डायरेक्ट गेट इंजेक्शन की दक्षता

मुझे याद है कि मैंने पहली बार डायरेक्ट गेट इंजेक्शन 6 एक मोल्ड डिजाइनर के रूप में यह मेरे करियर का एक उज्ज्वल क्षण था। सीधे गेट मुख्य चैनल को छोटा कर देते हैं, जिससे कम सामग्री का उपयोग होता है और चक्र समय में तेजी आती है। निर्माता इसे पसंद करते हैं, विशेष रूप से बड़े या एकल-गुहा वाले सांचों के लिए जहां दक्षता मायने रखती है।

| लाभ | विवरण |

|---|---|

| कम चैनल लंबाई | प्रत्यक्ष द्वार मुख्य चैनल को सीधे गुहा से जोड़ते हैं, जिससे पथ की लंबाई कम हो जाती है। |

| लागत क्षमता | छोटे रास्तों का मतलब है कम सामग्री का उपयोग, कच्चे माल पर लागत की बचत। |

| उन्नत गुणवत्ता | छोटे प्रवाह पथ शीतलन समय के अंतर को कम करते हैं, जिससे अंतिम उत्पाद की गुणवत्ता में सुधार होता है। |

बड़े पैमाने पर साँचे में आवेदन

बड़े प्लास्टिक कंटेनरों के बारे में सोचें। सीधे गेट 7 पिघले हुए प्लास्टिक को जल्दी से गुहा में भरने देते हैं, जिससे शीतलन और सख्त होने का समय कम हो जाता है। यह सुनिश्चित करता है कि उत्पादों की मोटाई और स्थिरता एक समान हो।

मोल्ड गुहाओं के स्मार्ट लेआउट को अपनाकर, निर्माता इस प्रक्रिया को और अधिक अनुकूलित कर सकते हैं। एक कॉम्पैक्ट सेटअप पिघल को समान रूप से प्रवाहित करने में मदद करता है, जिससे सिंक के निशान और विकृति जैसे दोषों को रोका जा सकता है।

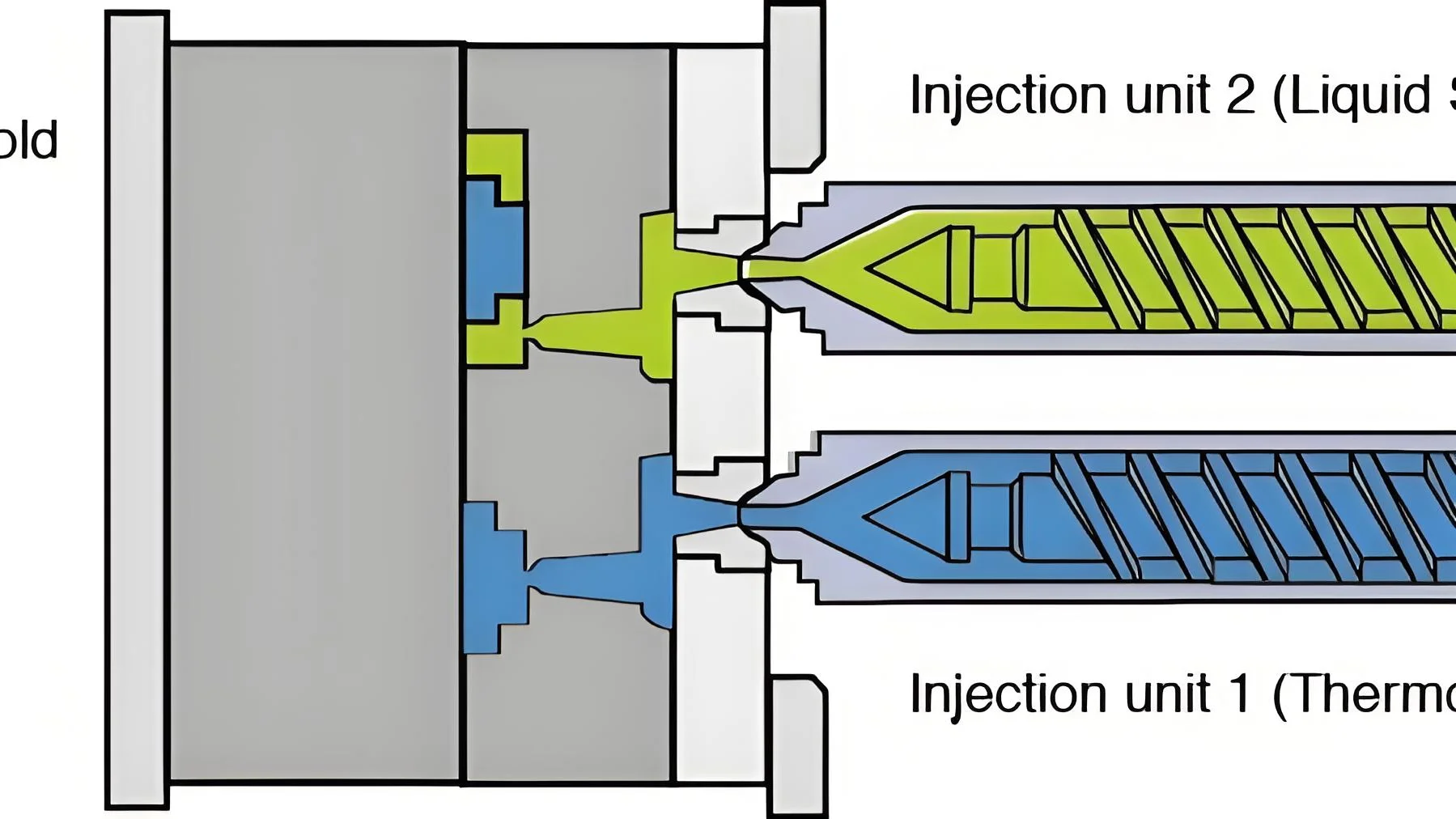

संरचनात्मक विचार

हॉट रनर सिस्टम 8 को जोड़ने से प्रक्रिया तेज हो जाती है। हॉट रनर प्लेट के डिज़ाइन को अनुकूलित करने से मुख्य रनर की लंबाई कम हो जाती है, जिससे प्रत्येक गुहा में कुशल पिघल प्रवाह की अनुमति मिलती है।

कई परतों वाले साँचे में, सीधे द्वार प्रत्येक परत में क्षैतिज प्रवाह दूरी को छोटा करते हैं, जिससे प्रत्येक गुहा या धावक में त्वरित और समान पिघल प्रवेश सुनिश्चित होता है।

डिजाइन आवश्यकताओं को संतुलित करना

डिज़ाइन आवश्यकताओं के साथ-साथ प्रत्यक्ष गेट इंजेक्शन लाभों पर विचार करते समय संतुलन महत्वपूर्ण है। उदाहरण के लिए, यदि एक शाखा चैनल आवश्यक है, तो एक छोटी शाखा के साथ साइड गेट का संयोजन सहायक हो सकता है। मुख्य रनर के पास साइड गेट लगाने से सीधे गेटिंग का उपयोग किए बिना भी दक्षता बनी रहती है।

प्रत्यक्ष गेट इंजेक्शन का चयन आपकी परियोजना की आवश्यकताओं को समझने पर निर्भर करता है - उत्पाद के आकार, मोल्ड की जटिलता और लागत पर विचार करते हुए - विनिर्माण लक्ष्यों तक पहुंचने और उच्च गुणवत्ता वाले परिणाम प्राप्त करने के लिए स्मार्ट विकल्प बनाना।

सीधा गेट सामग्री की बर्बादी को कम करता है।सत्य

सीधा गेट मुख्य चैनल को छोटा कर देता है, जिससे सामग्री का कम उपयोग होता है।

बड़े पैमाने के सांचों के लिए सीधा गेट अनुपयुक्त है।असत्य

कुशल पिघल प्रवाह के कारण प्रत्यक्ष गेट बड़े पैमाने के सांचों के लिए आदर्श है।

मैं साँचे की संरचनात्मक विशेषताओं का उपयोग कैसे कर सकता हूँ?

क्या आपने कभी सोचा है कि जटिल मोल्ड डिज़ाइन उत्पादन दक्षता में कैसे सुधार करते हैं? साँचे चीजों के उत्पादन के तरीके को बदल देते हैं, वास्तव में प्रक्रिया को बदल देते हैं। आइए साँचे की आकर्षक दुनिया का अन्वेषण करें और उन अद्भुत विशेषताओं को देखें जो यह जादू पैदा करती हैं।

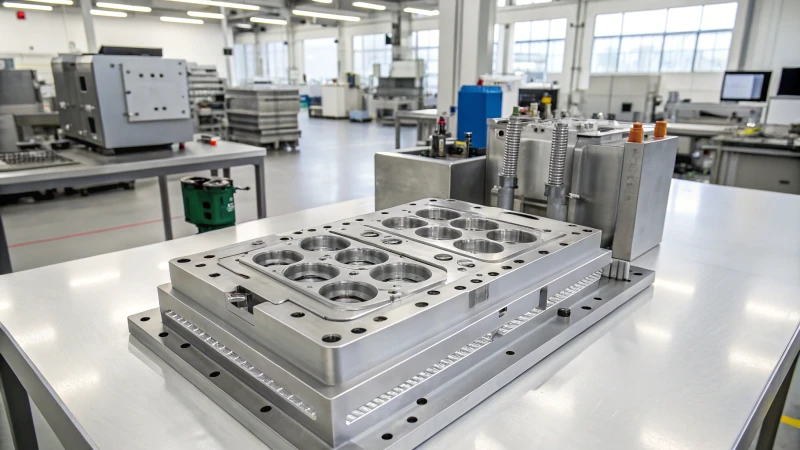

मोल्ड डिज़ाइन विशेष सुविधाओं का उपयोग करते हैं। कैविटी लेआउट को बदलने, स्प्रू बुशिंग को स्थानांतरित करने और सर्वोत्तम इंजेक्शन विधियों को चुनने से, हमें बेहतर परिणाम मिलते हैं। इससे बर्बादी कम होती है और उत्पाद की गुणवत्ता में सुधार होता है। कार्यकुशलता में बहुत अधिक वृद्धि होने की संभावना है।

मोल्ड गुहाओं का तर्कसंगत लेआउट

मैंने यह सोचकर मोल्ड डिज़ाइन शुरू किया कि लेआउट केवल एक छोटा सा विवरण था। यह वास्तव में एक कमरे में फर्नीचर रखने जैसा है। अव्यवस्थित सेटअप हर चीज़ को तंग महसूस कराता है। एक सुव्यवस्थित गुहा पैटर्न मुख्य चैनल से गुहाओं तक का रास्ता छोटा कर देता है और प्रवाह को आसान बना देता है। मेरे पहले गोलाकार डिज़ाइन ने सब कुछ बदल दिया। प्रवाह में तुरंत सुधार हुआ, जैसे कि मुझे सोफे के लिए सही जगह मिल गई हो।

छोटे रास्ते मायने रखते हैं. मुख्य चैनल के पास गुहाओं की स्थिति प्रवाह की लंबाई में कटौती करती है, जो वास्तव में लंबी पट्टियों जैसी विषम आकार की वस्तुओं के साथ मदद करती है। यह किसी वीडियो गेम में शॉर्टकट खोजने के समान है। प्रत्येक कमी मायने रखती है.

स्प्रू बुशिंग पोजिशनिंग

स्प्रू झाड़ियों को सही ढंग से लगाना आवश्यक है। केंद्र संतुलन लाता है. नोजल-टू-कैविटी पथ छोटे होते हैं, जिससे समस्याएं कम होती हैं। मैंने एक बार भागों को गलत तरीके से रख दिया था और पूरे सिस्टम को बाधित कर दिया था। इसने मुझे घटकों को सर्वोत्तम प्लेसमेंट स्थानों को अवरुद्ध करने से रोकना सिखाया।

| उदाहरण लेआउट: | ढालना भाग | इष्टतम स्थिति |

|---|---|---|

| स्प्रू बुशिंग | केंद्रित | |

| मुख्य चैनल | छोटा रास्ता | |

| गुहा व्यवस्था | सघन |

उपयुक्त इंजेक्शन विधियाँ

इंजेक्शन के तरीकों को समझदारी से चुनना महत्वपूर्ण है। सीधे गेट विधियां पिघल को सीधे गुहाओं में भेजकर बड़े सांचों में अच्छी तरह फिट बैठती हैं, जैसे बिना रुके सबसे छोटा रास्ता अपनाना। यदि शाखा चैनल आवश्यक हो जाते हैं, तो एक छोटी शाखा के साथ साइड गेट का

संरचनात्मक विशेषताओं का उपयोग

हॉट रनर सिस्टम जैसी सुविधाएं वास्तव में तेजी से पिघलने में मदद करती हैं। मुख्य रनर, हॉट रनर प्लेटों में चतुराई से रखे गए, परिवहन को गति देते हैं। मल्टी-लेयर मोल्ड डिज़ाइन धावकों को लंबवत रूप से व्यवस्थित करके, जगह बचाकर और प्रवाह पथ को छोटा करके एक बड़ा बदलाव लाते हैं।

इन संरचनात्मक तरकीबों को सीखने से न केवल साँचे के काम करने के तरीके में सुधार होता है बल्कि उत्पादन की गति और उत्पाद की गुणवत्ता भी बढ़ती है। इन विचारों को सही ढंग से लागू करने से वास्तव में विनिर्माण चरण 9 ।

वृत्ताकार गुहा लेआउट मुख्य चैनल की लंबाई कम कर देता है।सत्य

एक गोलाकार लेआउट मुख्य चैनल को छोटा करता है, जिससे प्रवाह दक्षता में सुधार होता है।

डायरेक्ट गेट विधि बड़े सांचों में प्रवाह दूरी बढ़ाती है।असत्य

प्रत्यक्ष गेट विधि सीधे पिघल को खिलाकर प्रवाह दूरी को कम कर देती है।

मल्टी-लेयर मोल्ड डिज़ाइन क्यों फायदेमंद हैं?

क्या आपने कभी सोचा है कि मल्टी-लेयर मोल्ड डिज़ाइन वास्तव में कारखानों में क्रांति क्यों लाते हैं?

मल्टी-लेयर मोल्ड डिज़ाइन ऊर्ध्वाधर स्थान का प्रभावी ढंग से उपयोग करके उत्पादन में सुधार करते हैं। ये डिज़ाइन चक्र के समय को कम करते हैं और सभी उत्पादों के लिए लगातार गुणवत्ता प्रदान करते हैं। यह विधि एक ही समय में कई हिस्से बनाने की अनुमति देती है। इससे लागत कम होती है और उत्पादन बढ़ता है। लागत कम हो जाती है और उत्पादन बढ़ जाता है।

अनुकूलित अंतरिक्ष उपयोग

मुझे याद है कि पहली बार मैंने एक मल्टी-लेयर मोल्ड को काम करते हुए देखा था; यह विनिर्माण की दुनिया में एक भव्य शो देखने जैसा था। ये साँचे परतों को एक-दूसरे के ऊपर जमाकर चतुराई से जगह का उपयोग करते हैं। इसने मुझे अधिक भूमि की आवश्यकता के बिना हर इंच का उपयोग करके एक ऊंची इमारत की याद दिला दी। यह विधि उन जगहों पर बहुत मूल्यवान है जहां जगह की कमी है, जैसे कि जगह की कमी वाले वातावरण 10 ।

चक्र समय में कमी

हालाँकि, जिस चीज़ ने वास्तव में मेरा ध्यान खींचा वह तेज़ चक्र समय था। एक साथ कई चीजें बनाने की कल्पना करें - जैसे एक ओवन में कई केक पकाना, प्रत्येक पूरी तरह से पका हुआ। मल्टी-लेयर मोल्ड एक ही समय में कई स्थानों को संभालकर इसकी अनुमति देते हैं। मैंने सोचा कि इससे प्लास्टिक के बक्सों जैसी अधिक मांग वाली वस्तुओं के उत्पादन समय में कमी आ सकती है।

| फ़ायदा | प्रभाव |

|---|---|

| चक्र का समय कम हो गया | प्रति बैच तेज़ उत्पादन |

| अंतरिक्ष दक्षता | प्रति वर्ग फुट अधिक भागों का उत्पादन होता है |

उन्नत उत्पाद गुणवत्ता

विनिर्माण में निरंतरता मायने रखती है और ये सांचे प्रभावित करते हैं। वे सामग्री को परतों में समान रूप से फैलाकर प्रत्येक उत्पाद को समान उच्च स्तर पर रखते हैं। मोल्ड गुहाओं के तर्कसंगत लेआउट को अपनाने और स्प्रू बुशिंग की स्थिति को अनुकूलित करने से, परतों में सामग्री प्रवाह संतुलित होता है, जिससे उत्पाद की गुणवत्ता में भिन्नता कम हो जाती है।

लागत प्रभावशीलता

मल्टी-लेयर मोल्ड की पहली लागत अधिक लग सकती है, लेकिन लंबे समय में इससे फायदा होता है। मैंने देखा है कि कितनी कम मशीनों की आवश्यकता होती है क्योंकि प्रत्येक अधिक उत्पादन संभालती है और सामग्रियों के कुशल उपयोग से बहुत कम अपशिष्ट होता है। उदाहरण के लिए, हॉट रनर सिस्टम ऑप्टिमाइज़ेशन को नियोजित करने से सामग्री के उपयोग को कम करके लागत को और कम किया जा सकता है।

सभी उद्योगों में अनुप्रयोग

कार बनाने और इलेक्ट्रॉनिक्स जैसे उद्योगों को ये साँचे बहुत लचीले लगते हैं। उन्नत इंजेक्शन विधियाँ 11 जैसे विकल्प देती हैं । यह देखना रोमांचक है कि यह तकनीक उद्योगों को कैसे बदलती है, शीर्ष स्तर की गुणवत्ता बनाए रखते हुए उत्पादन बढ़ाकर बढ़त प्रदान करती है।

ये अनुभव बताते हैं कि मल्टी-लेयर मोल्ड डिज़ाइन लोकप्रियता क्यों हासिल करते हैं। वे बेहतर विनिर्माण के बारे में हैं। इस डिज़ाइन दृष्टिकोण के बारे में अधिक जानकारी के लिए, औद्योगिक अनुप्रयोगों 12 ।

मल्टी-लेयर मोल्ड उत्पादन चक्र के समय को 50% तक कम कर देते हैं।सत्य

मल्टी-लेयर मोल्ड प्रति चक्र कई भागों को संसाधित करते हैं, जिससे चक्र का समय काफी कम हो जाता है।

मल्टी-लेयर मोल्ड क्षैतिज स्थान आवश्यकताओं को बढ़ाते हैं।असत्य

वे क्षैतिज विस्तार की आवश्यकता को कम करते हुए ऊर्ध्वाधर स्थान को अनुकूलित करते हैं।

निष्कर्ष

कैविटी व्यवस्था, स्प्रू बुशिंग पोजिशनिंग और इंजेक्शन विधियों के माध्यम से मोल्ड डिजाइन को अनुकूलित करने से दक्षता बढ़ती है, अपशिष्ट कम होता है और विनिर्माण प्रक्रियाओं में उत्पाद की गुणवत्ता में सुधार होता है।

-

पता लगाएं कि मोल्ड गुहाओं को व्यवस्थित करने से सामग्री के उपयोग और प्रवाह की गतिशीलता को कैसे अनुकूलित किया जाता है। ↩

-

बढ़ी हुई मोल्ड दक्षता के लिए प्रभावी स्प्रू बुशिंग प्लेसमेंट के बारे में जानें। ↩

-

प्रवाह दूरी को कम करने के लिए प्रत्यक्ष गेट विधि का उपयोग करने के लाभों का पता लगाएं। ↩

-

यह पता लगाता है कि स्प्रू बुशिंग पिघल प्रवाह दक्षता और उत्पाद की गुणवत्ता को कैसे प्रभावित करती है, इसके रणनीतिक प्लेसमेंट में अंतर्दृष्टि प्रदान करती है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं पर स्प्रू बुशिंग के प्रभाव पर प्रकाश डाला गया है, उत्पादन को अनुकूलित करने में इसकी भूमिका का विवरण दिया गया है। ↩

-

जानें कि कैसे प्रत्यक्ष गेट इंजेक्शन विनिर्माण प्रक्रियाओं को सुव्यवस्थित कर सकता है और उत्पाद की गुणवत्ता बढ़ा सकता है। ↩

-

जानें कि कैसे मोल्ड गुहाओं को कॉम्पैक्ट रूप से व्यवस्थित करने से इंजेक्शन मोल्डिंग दक्षता को अनुकूलित किया जा सकता है। ↩

-

डिस्कवर करें कि कैसे हॉट रनर सिस्टम सामग्री प्रवाह में सुधार कर सकते हैं और इंजेक्शन मोल्डिंग में अपशिष्ट को कम कर सकते हैं। ↩

-

पता लगाएं कि सांचों में संरचनात्मक विशेषताओं को लागू करने से विनिर्माण परिणाम और उत्पाद की गुणवत्ता कैसे बढ़ सकती है। ↩

-

जानें कि वर्टिकल स्टैकिंग कैसे सीमित स्थान को अनुकूलित करती है और उत्पादन आउटपुट को बढ़ाती है। ↩

-

अत्याधुनिक इंजेक्शन तकनीकों की खोज करें जो सटीकता और दक्षता को बढ़ाती हैं। ↩

-

जानें कि विभिन्न उद्योग जटिल विनिर्माण के लिए मल्टी-लेयर मोल्ड्स का लाभ कैसे उठाते हैं। ↩