क्या आपका इंजेक्शन मोल्ड कूलिंग सिस्टम सुधार के लिए तैयार है? आइए एक साथ इस यात्रा का अन्वेषण करें!

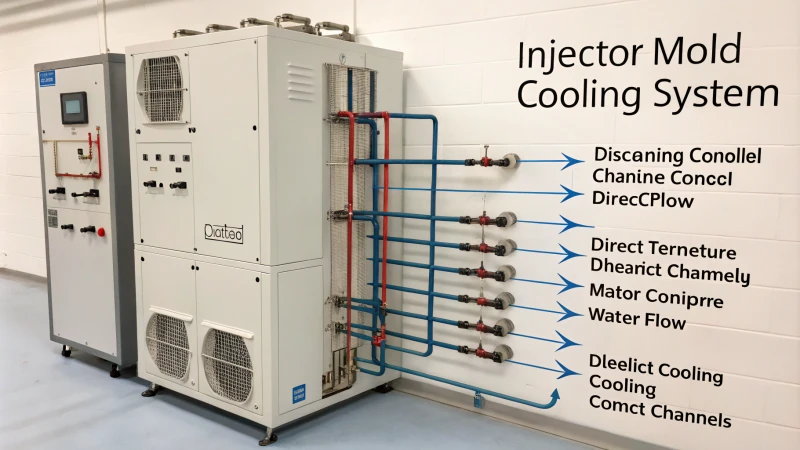

इंजेक्शन मोल्ड शीतलन प्रणाली को अनुकूलित करने के लिए, उपयुक्त शीतलन विधि का चयन करें, समान जलमार्ग वितरण को डिज़ाइन करें, सटीक चैनल आकार की गणना करें, और प्रवाह दरों को सटीक रूप से नियंत्रित करें। ये रणनीतियाँ प्रभावी गर्मी हटाने और उत्पाद की गुणवत्ता बढ़ाने को सुनिश्चित करती हैं।

मोल्ड डिज़ाइन के अपने शुरुआती दिनों में, मैंने तुरंत उत्कृष्ट गुणवत्ता के लिए शीतलन प्रणाली के महत्व पर ध्यान दिया। सरल शीतलन विधियाँ हमारे परिणामों को बहुत प्रभावित करती हैं। आसान सांचों के लिए सीधी शीतलन अद्भुत है। जटिल आकृतियों को कूलिंग रॉड्स जैसे स्मार्ट अप्रत्यक्ष समाधानों की आवश्यकता होती है। सही संतुलन ढूँढना ही सब कुछ है! इस ब्लॉग पोस्ट में, मैं उन अंतर्दृष्टियों और रणनीतियों को साझा करता हूं जिन्होंने मेरा दृष्टिकोण बदल दिया। मुझे आशा है कि वे आपको अपने स्वयं के डिज़ाइन को बेहतर बनाने के लिए प्रेरित करेंगे।

प्रत्यक्ष शीतलन विधियाँ हमेशा अप्रत्यक्ष की तुलना में अधिक प्रभावी होती हैं।असत्य

जबकि प्रत्यक्ष शीतलन प्रभावी हो सकता है, सर्वोत्तम विधि विशिष्ट मोल्ड डिजाइन आवश्यकताओं और उपयोग की जाने वाली सामग्रियों पर निर्भर करती है।

कुशल शीतलन के लिए उचित प्रवाह दर नियंत्रण आवश्यक है।सत्य

मोल्डिंग प्रक्रिया के दौरान इष्टतम तापमान बनाए रखने और उत्पाद की गुणवत्ता में सुधार के लिए ठंडे पानी की प्रवाह दर को नियंत्रित करना महत्वपूर्ण है।

- 1. इंजेक्शन मोल्डिंग में प्रभावी शीतलन क्यों महत्वपूर्ण है?

- 2. विभिन्न शीतलन विधियाँ मोल्ड के प्रदर्शन को कैसे प्रभावित करती हैं?

- 3. शीतलक जलमार्ग लेआउट की योजना बनाते समय मुझे किन कारकों पर विचार करना चाहिए?

- 4. मैं कूलिंग चैनलों के आकार की सटीक गणना कैसे कर सकता हूं?

- 5. प्रवाह दर शीतलन क्षमता को कैसे प्रभावित करती है?

- 6. कनेक्शन और सीलिंग डिज़ाइन कूलिंग सिस्टम की विश्वसनीयता को कैसे प्रभावित करते हैं?

- 7. निष्कर्ष

इंजेक्शन मोल्डिंग में प्रभावी शीतलन क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग के कुछ उत्पाद उत्तम क्यों दिखते हैं, लेकिन अन्य में खामियाँ होती हैं? आइए इंजेक्शन मोल्डिंग में कूलिंग की आकर्षक दुनिया का पता लगाएं। बहुत जरुरी है। यह प्रक्रिया जितना आप सोच सकते हैं उससे कहीं अधिक मायने रखती है!

इंजेक्शन मोल्डिंग में प्रभावी शीतलन दोषों को कम करके उत्पाद की गुणवत्ता को बढ़ाता है, चक्र समय को अनुकूलित करता है, लगातार संकोचन के लिए समान मोल्ड तापमान सुनिश्चित करता है और उत्पादन क्षमता को बढ़ाता है।

इंजेक्शन मोल्डिंग में कूलिंग को समझना

जब मैंने इंजेक्शन मोल्डिंग का काम शुरू किया, तो मैंने तुरंत देखा कि विनिर्माण के लिए अच्छी कूलिंग कितनी महत्वपूर्ण है। यह केवल उत्पाद को तेजी से बाहर निकालने के बारे में नहीं है; यह छोटे घुमाव से लेकर चिकनी फिनिश तक, हर विवरण में पूर्णता के बारे में है। उचित शीतलन किसी उत्पाद को निराशाजनक से प्रभावशाली में बदल देता है। मुझे एक परियोजना याद आती है जहां खराब कूलिंग के कारण विकृति आ गई थी - एक कठिन सबक। शीतलन को नियंत्रित करने के तरीके को समझने से न केवल एक समान सिकुड़न प्राप्त होती है, बल्कि कष्टप्रद सिंक निशान जैसे दोष भी कम हो जाते हैं। ठंडा करना एक महत्वपूर्ण कदम है.

शीतलन विधियों के प्रकार

-

डायरेक्ट कूलिंग : मैं अक्सर साधारण साँचे के आकार के लिए डायरेक्ट कूलिंग का उपयोग करता हूँ। यह विधि ठंडे जलमार्गों को सीधे सांचे के अंदर डालती है, जिससे पानी गुहा के पास बहता है और गर्मी को तेजी से अवशोषित करता है। मैंने एक छोटे से फ्लैट मोल्ड पर काम किया जहां जलमार्ग ने हमें गुणवत्ता खोए बिना तेजी से काम पूरा करने में मदद की। प्रत्यक्ष शीतलन प्रक्रिया को गति देता है। प्रत्यक्ष शीतलन तकनीक 1 के बारे में अधिक जानकारी के लिए यहां क्लिक करें।

-

अप्रत्यक्ष शीतलन : जटिल साँचे के साथ, मैं अप्रत्यक्ष शीतलन पर स्विच करता हूँ। इसमें गर्मी को प्रभावी ढंग से हटाने के लिए रखी गई छड़ों या इन्सर्ट का उपयोग किया जाता है। मुझे इसे एक कठिन डिज़ाइन पर उपयोग करना याद है; बिना ज़्यादा गरम किए इसे सफल होते देखना संतुष्टिदायक था! अप्रत्यक्ष शीतलन विधियों 2 यहां और जानें

शीतलक जलमार्गों की लेआउट योजना

गर्मी अपव्यय के लिए जलमार्गों को ठंडा करने के लिए एक स्मार्ट डिज़ाइन महत्वपूर्ण है।

- समान वितरण : गुहा के चारों ओर समान वितरण महत्वपूर्ण है। नियमित आकृतियों के लिए, रिंग या टिक-टैक-टो जैसे लेआउट कूलिंग को संतुलित कर सकते हैं। मैंने एक बार गोल बोतल कैप मोल्ड के लिए चैनल डिज़ाइन किया था और उन घेरों को देखना एक गर्व का क्षण था।

- उत्पाद के आकार पर विचार : उत्पाद का आकार महत्वपूर्ण है; सिकुड़न के निशानों से बचने के लिए मोटे क्षेत्रों को नजदीकी चैनलों की आवश्यकता होती है। सुदृढीकरण वाले एक प्रोजेक्ट पर, मैंने धीमे शीतलन दोषों को रोकने के लिए चैनलों को सावधानीपूर्वक स्थिति देना सीखा।

कूलिंग चैनल आकार की गणना

शीतलन चैनलों का आकार शीतलन दक्षता को प्रभावित करता है:

| पहलू | विवरण |

|---|---|

| व्यास | आमतौर पर 6 मिमी से 16 मिमी तक होता है; बड़े व्यास बेहतर प्रवाह की अनुमति देते हैं लेकिन अधिक जगह घेरते हैं। |

| लंबाई | अत्यधिक दबाव ड्रॉप के बिना गर्मी अवशोषण के लिए पर्याप्त निवास समय प्रदान करना चाहिए। |

शुरुआत में मुझे ताप संतुलन समीकरण से जूझना पड़ा; सर्वोत्तम चैनल आयाम खोजने के लिए यह बहुत अच्छा है। कूलिंग चैनल आयाम 3 में अधिक जानें ।

प्रवाह दर और आयतन नियंत्रण

ठंडे पानी के प्रवाह को प्रबंधित करने से मेरी प्रक्रिया बदल गई है:

- प्रवाह दर नियंत्रण : मैं अच्छे ताप विनिमय के लिए प्रवाह दर 0.3 - 2 मीटर/सेकेंड के बीच रखता हूँ; बहुत कम का मतलब खराब कूलिंग का जोखिम है जबकि बहुत अधिक का मतलब उच्च लागत और दबाव की समस्या है।

- प्रवाह गणना : ऊष्मा संतुलन समीकरण Q = mc/△T ऊष्मा भार के आधार पर प्रवाह की गणना करने में मदद करता है। अधिक जानकारी के लिए प्रवाह दर गणना 4 में गहराई से जाएँ

कनेक्शन और सीलिंग डिज़ाइन

पाइपिंग कनेक्शन को नजरअंदाज न करें:

- कनेक्शन के तरीके : मजबूती के लिए वेल्डिंग या आसान रखरखाव के लिए पाइप जोड़ों के बीच चयन करें; प्रत्येक के पास जरूरतों के आधार पर फायदे और नुकसान हैं।

- सीलिंग डिज़ाइन : एक ठोस सील लीक को रोकती है; मैंने तापमान और संक्षारण प्रतिरोध को ध्यान में रखते हुए विभिन्न सामग्रियों की कोशिश की। सीलिंग डिज़ाइन 5 यहां जानें

प्रभावी शीतलन इंजेक्शन मोल्डेड उत्पादों में दोषों को कम करता है।सत्य

उचित शीतलन विकृति और सिंक के निशान जैसी समस्याओं को कम करता है, जिससे इंजेक्शन मोल्डेड वस्तुओं में उच्च गुणवत्ता सुनिश्चित होती है।

जटिल मोल्ड संरचनाओं के लिए अप्रत्यक्ष शीतलन अनावश्यक है।असत्य

जटिल सांचों को अखंडता से समझौता किए बिना गर्मी को प्रभावी ढंग से प्रबंधित करने के लिए अप्रत्यक्ष शीतलन विधियों की आवश्यकता होती है।

विभिन्न शीतलन विधियाँ मोल्ड के प्रदर्शन को कैसे प्रभावित करती हैं?

क्या आप सोचते हैं कि शीतलन विधियाँ आपके ढले हुए उत्पादों की गुणवत्ता को कैसे प्रभावित करती हैं? इन तरीकों के बारे में सीखने से इंजेक्शन मोल्डिंग में विनिर्माण से निपटने के हमारे तरीके में बदलाव आता है।

शीतलन विधियां गर्मी हस्तांतरण, चक्र समय और उत्पाद की गुणवत्ता को प्रभावित करके मोल्ड के प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करती हैं। प्रभावी शीतलन के लिए इष्टतम लेआउट, आकार, प्रवाह नियंत्रण और सील डिजाइन महत्वपूर्ण हैं।

मोल्डिंग में शीतलन विधियों को समझना

शीतलन विधियाँ साँचे के प्रदर्शन में महत्वपूर्ण भूमिका निभाती हैं, विशेषकर इंजेक्शन मोल्डिंग प्रक्रिया में। शीतलन विधि का चुनाव गर्मी हस्तांतरण दक्षता, चक्र समय और समग्र उत्पाद गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकता है। यहां बताया गया है कि विभिन्न शीतलन विधियां मोल्ड के प्रदर्शन को कैसे प्रभावित करती हैं:

प्रत्यक्ष शीतलन

प्रत्यक्ष शीतलन का उपयोग आमतौर पर साधारण आकार के सांचों के लिए किया जाता है। इस विधि में कूलिंग जलमार्गों को सीधे मोल्ड गुहा में एम्बेड करना शामिल है।

- उच्च दक्षता : यह विधि ठंडे पानी को गुहा की दीवारों के साथ निकटता से प्रवाहित करने की अनुमति देती है, जो गर्मी को कुशलतापूर्वक अवशोषित करती है।

- उदाहरण : छोटे फ्लैट इंजेक्शन मोल्डों में, गुहा के पीछे समान रूप से वितरित शीतलन जलमार्ग उत्पाद को तेजी से ठंडा कर सकते हैं, जिससे चक्र का समय कम हो जाता है। उदाहरण के लिए, सीधे जलमार्गों को डिज़ाइन करके शीतलन दक्षता 6 को

| लाभ | नुकसान |

|---|---|

| उच्च शीतलन दक्षता | सरल आकृतियों तक सीमित |

| छोटा चक्र समय | जटिल ज्यामिति के लिए उपयुक्त नहीं है |

अप्रत्यक्ष शीतलन

जटिल मोल्ड संरचनाओं से निपटने के दौरान जहां प्रत्यक्ष शीतलन अव्यावहारिक है, अप्रत्यक्ष शीतलन विधियों को नियोजित किया जाता है।

- कूलिंग रॉड्स और इंसर्ट्स : इनका उपयोग मोल्ड से कूलिंग मीडियम तक चालन के माध्यम से गर्मी को स्थानांतरित करने के लिए किया जाता है।

- उदाहरण : आंतरिक चैनलों वाली धातु की छड़ों को रणनीतिक रूप से दुर्गम क्षेत्रों में रखा जा सकता है। यह मोल्ड की अखंडता को बनाए रखते हुए प्रभावी शीतलन सुनिश्चित करता है। अप्रत्यक्ष शीतलन तकनीक 7 की खोज से जैकी जैसे डिजाइनरों को प्रदर्शन को अनुकूलित करने में मदद मिल सकती है।

शीतलक जलमार्ग लेआउट योजना

पूरे सांचे में एक समान शीतलन प्राप्त करने के लिए शीतलन जलमार्ग लेआउट की उचित योजना आवश्यक है।

- समान वितरण सिद्धांत : समान दूरी वाले जलमार्ग यह सुनिश्चित करते हैं कि गुहा का प्रत्येक भाग समान दर से ठंडा हो।

- आकार संबंधी विचार : नियमित आकृतियों के लिए, जलमार्गों को गोलाकार या ग्रिड पैटर्न में डिज़ाइन किया जा सकता है। उदाहरण के लिए, गोल प्लास्टिक बोतल के ढक्कनों के साँचे में, संकेंद्रित वृत्त प्रभावी होते हैं। आप यहां जलमार्ग डिज़ाइन 8

| डिज़ाइन प्रकार | आवेदन |

|---|---|

| परिपत्र | गोल उत्पाद |

| ग्रिड | वर्गाकार या आयताकार उत्पाद |

कूलिंग चैनलों के आकार की गणना

प्रभावी मोल्ड प्रदर्शन के लिए कूलिंग चैनलों के आकार और आयाम का निर्धारण महत्वपूर्ण है।

- व्यास संबंधी विचार : व्यास आम तौर पर 6 मिमी से 16 मिमी तक होता है, जो स्थान और प्रवाह दक्षता को संतुलित करता है।

- लंबाई की गणना : अत्यधिक दबाव में गिरावट के बिना गर्मी अवशोषण के लिए पर्याप्त निवास समय प्रदान करने के लिए इसे अनुकूलित किया जाना चाहिए। आकार गणना 9 समझना महत्वपूर्ण है।

प्रवाह दर और आयतन नियंत्रण

इष्टतम मोल्ड तापमान बनाए रखने के लिए प्रवाह दर और ठंडा पानी की मात्रा को नियंत्रित करना महत्वपूर्ण है।

- प्रवाह दर प्रबंधन : आदर्श प्रवाह दर आम तौर पर 0.3 से 2 मीटर/सेकेंड के बीच होती है, जो ऊर्जा बर्बाद किए बिना प्रभावी ताप विनिमय सुनिश्चित करती है।

- प्रवाह गणना : ताप संतुलन समीकरण का उपयोग करने से ताप भार और अन्य कारकों के आधार पर आवश्यक प्रवाह दर निर्धारित करने में मदद मिलती है। प्रवाह नियंत्रण 10 के बारे में अधिक जानें जो शीतलन दक्षता को बढ़ा सकती हैं।

| प्रवाह दर सीमा | आशय |

|---|---|

| 0.3 - 0.5 मी/से | अपर्याप्त शीतलन |

| 1.0 – 2.0 मी/से | इष्टतम शीतलन |

कनेक्शन और सीलिंग डिज़ाइन

लीक को रोकने और सिस्टम दक्षता बनाए रखने के लिए पाइपिंग कनेक्शन और सीलिंग तंत्र का डिज़ाइन आवश्यक है।

- कनेक्शन के तरीके : विकल्पों में वेल्डिंग या पाइप जोड़ों का उपयोग शामिल है; रखरखाव और मजबूती के संबंध में प्रत्येक के अपने फायदे और नुकसान हैं।

- सीलिंग सामग्री : तापमान भिन्नता और संक्षारण का प्रतिरोध करने वाली उपयुक्त सामग्री का चयन करना दीर्घायु और विश्वसनीयता के लिए महत्वपूर्ण है। सीलिंग डिज़ाइन 11 की गहन समझ ऑपरेशन के दौरान विफलताओं को रोक सकती है।

शीतलन विधियों में शामिल इन विभिन्न कारकों को संबोधित करके, डिजाइनर उत्पादन दक्षता को अनुकूलित करते हुए उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित करते हुए, मोल्ड प्रदर्शन में काफी सुधार कर सकते हैं।

अप्रत्यक्ष शीतलन विधियों की तुलना में प्रत्यक्ष शीतलन अधिक कुशल है।सत्य

प्रत्यक्ष शीतलन निकट जल प्रवाह के कारण बेहतर गर्मी अवशोषण की अनुमति देता है, जो अप्रत्यक्ष तरीकों की तुलना में दक्षता बढ़ाता है।

कूलिंग चैनल का व्यास मोल्ड के प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करता है।सत्य

कूलिंग चैनलों का व्यास गर्मी हस्तांतरण दक्षता और दबाव की बूंदों को प्रभावित करता है, जो प्रभावी मोल्ड संचालन के लिए महत्वपूर्ण है।

शीतलक जलमार्ग लेआउट की योजना बनाते समय मुझे किन कारकों पर विचार करना चाहिए?

कूलिंग जलमार्ग लेआउट को डिजाइन करने में तकनीकी विवरणों से कहीं अधिक शामिल है। यह विज्ञान को कला के साथ जोड़ता है। मेरे द्वारा तय किया गया प्रत्येक विकल्प वास्तव में प्रदर्शन पर प्रभाव डालता है। उन महत्वपूर्ण भागों का अन्वेषण करें जो मेरी योजना प्रक्रिया को निर्देशित करते हैं।

शीतलन जलमार्ग लेआउट की योजना बनाते समय, शीतलन विधि (प्रत्यक्ष/अप्रत्यक्ष), वितरण लेआउट, चैनल आकार, प्रवाह दर और सीलिंग डिज़ाइन पर विचार करें, क्योंकि ये कारक गर्मी हस्तांतरण दक्षता को महत्वपूर्ण रूप से प्रभावित करते हैं।

शीतलन विधि निर्धारित करें

शीतलन जलमार्ग लेआउट की योजना बनाते समय, शीतलन विधि महत्वपूर्ण है। दो मुख्य दृष्टिकोण हैं:

-

डायरेक्ट कूलिंग : यह विधि साधारण आकार के सांचों के लिए प्रभावी है। इसमें कूलिंग वॉटरवे को सीधे मोल्ड कैविटी में रखना शामिल है ताकि यह सुनिश्चित किया जा सके कि ठंडा पानी कैविटी की दीवार के करीब बहता है, जिससे गर्मी हस्तांतरण बढ़ता है।

- उदाहरण : छोटे फ्लैट इंजेक्शन मोल्डों में, गुहा के पीछे समान रूप से वितरित जलमार्ग शीतलन दक्षता में काफी सुधार करते हैं।

-

अप्रत्यक्ष शीतलन : इस विधि का उपयोग अधिक जटिल मोल्ड संरचनाओं के लिए किया जाता है। यहां, शीतलन छड़ें या आवेषण कार्यरत हैं, जो चालन के माध्यम से गर्मी स्थानांतरित करते हैं।

- उदाहरण : आंतरिक चैनलों वाली धातु की छड़ों को रणनीतिक रूप से उन क्षेत्रों में रखा जा सकता है जहां ठंडे जलमार्गों से सीधे पहुंचना मुश्किल है।

शीतलक जलमार्ग लेआउट योजना

प्रभावी शीतलन सुनिश्चित करने के लिए शीतलन जलमार्गों के लेआउट को विशिष्ट सिद्धांतों का पालन करना चाहिए:

- समान वितरण: सांचे के सभी भागों में समान शीतलता प्राप्त करने के लिए, गुहा के चारों ओर जलमार्गों को समान रूप से व्यवस्थित किया जाना चाहिए।

- नियमित आकृतियों के लिए : सममित डिजाइन (जैसे गोल या चौकोर) वाले सांचों में जलमार्गों की संकेंद्रित या ग्रिड जैसी व्यवस्था हो सकती है।

- उत्पाद आकार विशेषताएँ: डिज़ाइन को उत्पाद के आकार और दीवार की मोटाई पर विचार करना चाहिए।

- उदाहरण : मोटी दीवारों वाले उत्पादों के लिए, जलमार्गों को उन क्षेत्रों के करीब रखने से शीतलन समय को कम करने में मदद मिल सकती है।

| आकार प्रकार | अनुशंसित जलमार्ग डिज़ाइन |

|---|---|

| नियमित | अंगूठी या टिक-टैक-टो पैटर्न |

| अनियमित | ज्यामिति पर आधारित कस्टम पथ |

कूलिंग चैनल के आकार की गणना करें

इष्टतम प्रदर्शन के लिए कूलिंग चैनल का उचित आकार महत्वपूर्ण है:

- व्यास निर्धारित करें : मोल्ड आकार और उत्पाद आवश्यकताओं के आधार पर आमतौर पर 6 - 16 मिमी के बीच। बड़ा व्यास बेहतर प्रवाह की अनुमति देता है लेकिन अधिक जगह लेता है।

- लंबाई की गणना करें: अत्यधिक दबाव कम किए बिना ठंडा करने के लिए पर्याप्त निवास समय सुनिश्चित करें। लंबाई कई कारकों पर विचार करते हुए ताप संतुलन समीकरणों से प्राप्त की जा सकती है, जैसे:

- प्लास्टिक की ताप क्षमता

- इंजेक्शन चक्र का समय

- मोल्ड तापमान

शीतलन जल प्रवाह दर और आयतन पर विचार

प्रवाह दर और आयतन सीधे शीतलन दक्षता को प्रभावित करते हैं:

- प्रवाह दर नियंत्रण : ताप विनिमय को अनुकूलित करने के लिए आदर्श रूप से 0.3 - 2 मीटर/सेकेंड के बीच बनाए रखा जाता है। कम प्रवाह दर के परिणामस्वरूप अपर्याप्त शीतलन होता है, जबकि उच्च प्रवाह दर से ऊर्जा की खपत बढ़ सकती है।

- प्रवाह गणना: निम्न के आधार पर आवश्यक प्रवाह दर निर्धारित करने के लिए ऊष्मा संतुलन समीकरण $Q = mc\Delta T$ का उपयोग करें:

- सांचे का ताप भार

- जल की विशिष्ट ताप क्षमता

कनेक्शन और सीलिंग डिज़ाइन

रिसाव को रोकने के लिए प्रभावी कनेक्शन और सीलिंग महत्वपूर्ण है:

- पाइपिंग कनेक्शन के तरीके : विकल्पों में वेल्डिंग और पाइप संयुक्त कनेक्शन शामिल हैं। स्थायित्व और रखरखाव में आसानी के संबंध में प्रत्येक विधि के अपने फायदे और नुकसान हैं।

- सीलिंग डिज़ाइन : रबर सील जैसी सामग्रियों का उपयोग करें जो तापमान भिन्नता का सामना करते हैं और पाइप और मोल्ड के बीच इंटरफेस पर दीर्घकालिक अखंडता सुनिश्चित करते हैं।

| कनेक्शन विधि | लाभ | नुकसान |

|---|---|---|

| वेल्डिंग | मजबूत, टिकाऊ | कठिन रखरखाव |

| पाइप जोड़ | स्थापित करना/निकालना आसान | उतना मजबूत नहीं हो सकता |

जटिल साँचे के आकार के लिए सीधी शीतलन सर्वोत्तम है।असत्य

यह दावा झूठा है; सीधी शीतलन सरल आकार के सांचों के लिए प्रभावी है, जटिल सांचों के लिए नहीं।

इष्टतम शीतलन के लिए जलमार्ग का व्यास 6 - 16 मिमी होना चाहिए।सत्य

यह दावा सच है; शीतलन चैनलों के लिए अनुशंसित व्यास आमतौर पर प्रभावशीलता के लिए इस सीमा के भीतर आता है।

मैं कूलिंग चैनलों के आकार की सटीक गणना कैसे कर सकता हूं?

कूलिंग चैनलों के आकार को निर्धारित करने में केवल तकनीकी कार्य से कहीं अधिक शामिल है। यह मेरी मोल्डिंग प्रक्रियाओं की सफलता में बहुत महत्वपूर्ण भूमिका निभाता है। आइए मैं समझाऊं कि मैं इस चुनौती का सफलतापूर्वक सामना कैसे करता हूं।

कूलिंग चैनल आकार की सटीक गणना करने के लिए, कुशल कूलिंग प्रदर्शन के लिए प्रत्येक कारक को अनुकूलित करते हुए, कूलिंग विधि, चैनल लेआउट और डिज़ाइन, चैनल व्यास और लंबाई, प्रवाह दर और कनेक्शन डिज़ाइन पर विचार करें।

शीतलन विधि का चयन करना

पहला कदम सही शीतलन विधि चुनना है। यह वास्तव में मेरे डिज़ाइन को आकार देता है।

-

डायरेक्ट कूलिंग : यह विधि साधारण आकार के सांचों के लिए उपयुक्त है। मैंने छोटे फ्लैट इंजेक्शन मोल्ड वाले एक प्रोजेक्ट पर काम किया। मैंने गुहा के ठीक अंदर ठंडा जलमार्ग रखा। ठंडे जल प्रवाह को देखना सचमुच संतुष्टिदायक था। इसने कुशलता से काम किया!

-

अप्रत्यक्ष शीतलन : कभी-कभी, डिज़ाइन जटिल हो जाते हैं। सीधी पहुंच संभव नहीं है. ऐसे मामलों में, मैं अप्रत्यक्ष शीतलन चुनता हूं। एक बार, मैंने दुर्गम क्षेत्रों में कूलिंग रॉड्स का उपयोग किया। इन छड़ों में आंतरिक चैनल थे। ऊष्मा चालन देखना अद्भुत था। इसने सीधे जल प्रवाह के बिना गर्मी को दूर कर दिया।

कूलिंग वॉटरवे लेआउट की योजना बनाना

इसके बाद, मैं शीतलन जलमार्गों के लेआउट की योजना बनाता हूं। साँचे में समान तापमान वितरण महत्वपूर्ण है। परिशुद्धता से सारा फर्क पड़ता है।

| सिद्धांत | विवरण |

|---|---|

| समान वितरण | यह सुनिश्चित करने के लिए कि सभी क्षेत्र समान रूप से ठंडे हों, गुहा के चारों ओर जलमार्गों को समान रूप से वितरित करें। |

| उत्पाद आकार विशेषताएँ | जलमार्गों को आकार के अनुसार डिजाइन करना आवश्यक है; घने इलाके लंबे समय तक गर्मी बरकरार रखते हैं। |

उदाहरण के लिए, संकेंद्रित गोलाकार डिज़ाइन प्लास्टिक की बोतल के ढक्कन जैसे गोल साँचे के लिए अच्छा काम करते हैं।

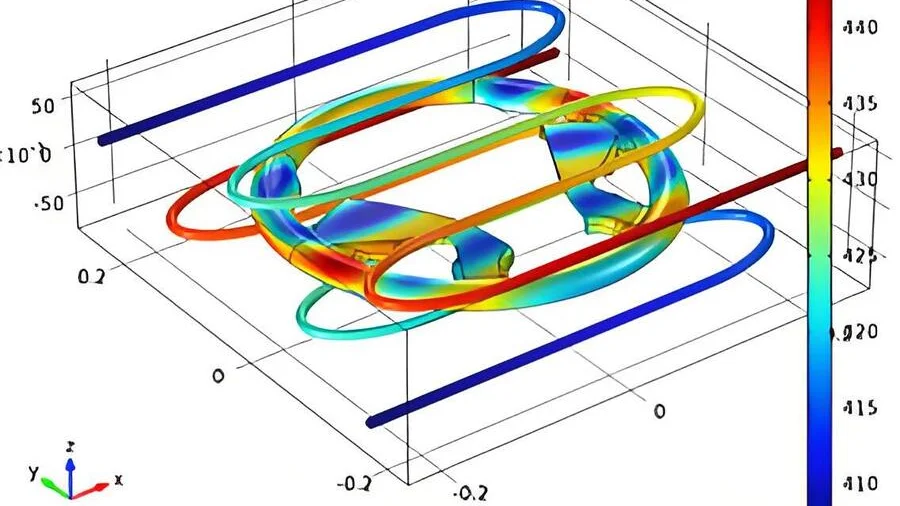

कूलिंग चैनलों के आकार की गणना

एक बार अपनी कूलिंग विधि और लेआउट में आश्वस्त होने के बाद, मैं कूलिंग चैनल आकार की गणना करता हूं।

- व्यास निर्धारित करें : व्यास आमतौर पर 6 मिमी से 16 मिमी तक । बड़े व्यास अधिक जल प्रवाह की अनुमति देते हैं; हालाँकि, वे साँचे में जगह भी लेते हैं।

-

लंबाई की गणना करें : लंबाई भी उतनी ही महत्वपूर्ण है; इसे दबाव कम किए बिना पर्याप्त गर्मी अवशोषित करनी चाहिए। मैं अक्सर अपना मार्गदर्शन करने के लिए ऊष्मा संतुलन समीकरण का उपयोग करता हूँ:

क्यू = एमसी/ΔT

कहाँ:

- Q = अवशोषित होने वाली ऊष्मा

- एम = द्रव्यमान प्रवाह दर

- सी = विशिष्ट ताप क्षमता

- ΔT = तापमान में परिवर्तन

प्रवाह दर और आयतन संबंधी विचार

शीतलन जल प्रवाह दर को नियंत्रित करना कुशल शीतलन के लिए गेम-चेंजर है।

- प्रवाह दर नियंत्रण 0.3 - 2 मीटर/सेकेंड के बीच प्रवाह दर का है । यदि यह बहुत कम है, तो ताप विनिमय प्रभावित होता है; बहुत अधिक होने पर, ऊर्जा लागत में भारी वृद्धि होती है।

- प्रवाह गणना : मैं आवश्यक प्रवाह दर ज्ञात करने के लिए ऊष्मा भार और ठंडे पानी की विशिष्ट ऊष्मा क्षमता का उपयोग करता हूँ। इसे कम आंकने से अपर्याप्त शीतलन और बहुत चिंताजनक क्षण हो सकते हैं!

कनेक्शन और सीलिंग डिज़ाइन

प्रभावी पाइपिंग कनेक्शन एक सीलबंद प्रणाली बनाए रखते हैं।

- पाइपिंग कनेक्शन विधियाँ : मैंने वेल्डिंग और पाइप जोड़ विधियाँ आज़माई हैं; प्रत्येक के पास रखरखाव और स्थापना के संबंध में लाभ और कमियां हैं।

- सीलिंग डिज़ाइन : अच्छी सीलिंग उन सामग्रियों का चयन करके रिसाव को रोकती है जो मोल्ड की स्थितियों का सामना करती हैं; कुछ चीजें अप्रत्याशित लीक की तुलना में किसी परियोजना को तेजी से बर्बाद कर देती हैं!

इन विवरणों पर विचार करने से मुझे कूलिंग चैनल के आकार की सटीक गणना करने और मेरे द्वारा बनाए गए प्रत्येक डिज़ाइन में प्रदर्शन को अनुकूलित करने की शक्ति मिलती है।

प्रत्यक्ष शीतलन जटिल मोल्ड संरचनाओं के लिए उपयुक्त है।असत्य

साधारण सांचों के लिए सीधी शीतलन सर्वोत्तम है; जटिल सांचों के लिए अप्रत्यक्ष तरीकों की आवश्यकता होती है।

कूलिंग चैनल का व्यास 6 मिमी से 16 मिमी तक होना चाहिए।सत्य

इष्टतम प्रवाह के लिए कूलिंग चैनलों का व्यास आमतौर पर 6 मिमी और 16 मिमी के बीच होता है।

प्रवाह दर शीतलन क्षमता को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि कुछ शीतलन प्रणालियाँ लगभग जादुई क्यों लगती हैं जबकि अन्य में समस्याएँ होती हैं? इसका कारण अक्सर कुछ सरल लेकिन महत्वपूर्ण, प्रवाह दर होता है। यह कारक शीतलन दक्षता में एक बड़ी भूमिका निभाता है। यह मोल्ड डिज़ाइन में विशेष रूप से महत्वपूर्ण है।

प्रवाह दर गर्मी हस्तांतरण और सिस्टम प्रदर्शन को प्रभावित करके शीतलन दक्षता को महत्वपूर्ण रूप से प्रभावित करती है। इष्टतम प्रवाह दर गर्मी हटाने और ऊर्जा खपत को संतुलित करके कुशल संचालन और लागत-प्रभावशीलता सुनिश्चित करती है।

शीतलन प्रणालियों में प्रवाह दर को समझना

मैं वास्तव में शीतलन प्रणालियों में प्रवाह दर के महत्व की सराहना करता हूं। प्रवाह दर से तात्पर्य है कि एक निश्चित समय में सिस्टम के माध्यम से कितना ठंडा तरल पदार्थ यात्रा करता है, आमतौर पर लीटर प्रति मिनट (एल/मिनट) या मीटर प्रति सेकंड (एम/एस) में दिखाया जाता है। मुझे याद है कि पहली बार मैंने शीतलन प्रणाली में प्रवाह दर को बदला था; ऐसा लगा जैसे कोई स्विच चालू कर रहा हो! हीट एक्सचेंज तेजी से अधिक कुशल हो गया, और मैंने देखा कि ढले हुए उत्पादों की गुणवत्ता में उल्लेखनीय सुधार हुआ है।

कूलिंग मोल्ड्स में गर्मी हस्तांतरण दक्षता के लिए प्रवाह दर महत्वपूर्ण है। उच्च प्रवाह दर आमतौर पर ताप विनिमय में सुधार करती है क्योंकि अधिक ठंडा पानी गर्म सतहों को छूता है। हालाँकि, आपको सही संतुलन की आवश्यकता है: अत्यधिक उच्च प्रवाह दर ऊर्जा लागत में वृद्धि और अस्थिर दबाव हानि का कारण बनती है।

प्रत्यक्ष बनाम अप्रत्यक्ष शीतलन विधियाँ

एक डिजाइनर के रूप में मेरे लिए सही कूलिंग विधि का चयन करना बहुत महत्वपूर्ण रहा है। यहाँ मैंने जो सीखा है:

-

प्रत्यक्ष शीतलन : साधारण आकार के सांचों के लिए सर्वोत्तम जहां शीतलन जलमार्ग सीधे साँचे की गुहा को छूते हैं। इससे ठंडा पानी गुहा की दीवारों के करीब बहता है और गर्मी को कुशलतापूर्वक दूर ले जाता है। छोटे फ्लैट इंजेक्शन मोल्डों के लिए, मैं गुहा की पीठ पर समान रूप से ठंडा जलमार्ग फैलाता हूं, जिससे त्वरित शीतलन और सुंदर मोल्ड किए गए उत्पाद मिलते हैं।

-

अप्रत्यक्ष शीतलन : जटिल सांचे अक्सर प्रत्यक्ष शीतलन का उपयोग नहीं कर सकते हैं। इन मामलों में, मैंने कूलिंग रॉड्स या इंसर्ट्स का उपयोग किया - आंतरिक चैनलों वाली धातु की छड़ें जो सीधे प्रवाह के बजाय चालन के माध्यम से ठंडी होती हैं। यह विधि जटिल डिज़ाइनों के साथ भी शीतलन दक्षता बनाए रखती है।

शीतलक जलमार्ग लेआउट का महत्व

पूरे मोल्ड गुहा में एक समान तापमान सुनिश्चित करने के लिए शीतलन जलमार्ग लेआउट की उचित योजना महत्वपूर्ण है। यहां विचार करने योग्य मुख्य बिंदु हैं:

| डिज़ाइन पहलू | विवरण |

|---|---|

| समान वितरण | गर्म स्थानों को रोकने के लिए ठंडे जलमार्गों को गुहा के चारों ओर समान रूप से वितरित किया जाना चाहिए। |

| आकार पर विचार | लेआउट को उत्पाद का आकार प्रतिबिंबित करना चाहिए; उदाहरण के लिए, गोल सांचों के लिए संकेंद्रित वृत्त। |

| दीवार की मोटाई | असमान दीवार की मोटाई के लिए, कुशल शीतलन के लिए जलमार्ग मोटे क्षेत्रों के करीब होना चाहिए। |

प्रवाह दर नियंत्रण और उसके प्रभाव

शीतलन दक्षता के लिए अच्छी प्रवाह दर बनाए रखना आवश्यक है:

-

प्रवाह दर अनुशंसाएँ : आदर्श प्रवाह दर 0.3 से 2 मीटर/सेकेंड तक । कम दर खराब ताप विनिमय का कारण बन सकती है जबकि उच्च दर से अनावश्यक ऊर्जा उपयोग और उच्च लागत हो सकती है।

-

दबाव में कमी : बढ़ी हुई प्रवाह दरें महत्वपूर्ण दबाव हानि लाती हैं जो पंप दक्षता और समग्र सिस्टम प्रदर्शन को प्रभावित करती हैं; संतुलन कुंजी है.

आवश्यक प्रवाह दर की गणना

ताप भार के आधार पर आवश्यक प्रवाह दर की गणना करना बहुत महत्वपूर्ण है:

-

ऊष्मा संतुलन समीकरण : मूल समीकरण है:

क्यू = एमसी/ΔT

कहाँ:

- क्यू = गर्मी (डब्ल्यू)

- एम = द्रव्यमान प्रवाह दर (किलो/सेकेंड)

- सी = विशिष्ट ताप क्षमता (जे/किग्रा·के)

- ΔT = तापमान परिवर्तन (K)

यह समीकरण मुझे यह तय करने में मदद करता है कि कितने ठंडे पानी की आवश्यकता है।

कनेक्शन और सीलिंग डिज़ाइन

सिस्टम की विश्वसनीयता के लिए शीतलन जलमार्गों में अच्छे कनेक्शन और सीलिंग महत्वपूर्ण हैं:

-

कनेक्शन के तरीके : वेल्डिंग मजबूती प्रदान करती है लेकिन रखरखाव को जटिल बनाती है; पाइप जोड़ मरम्मत और परिवर्तन के लिए आसान पहुंच प्रदान करते हैं।

-

सीलिंग सामग्री : प्रभावी सीलिंग लीक को रोकती है और ऑपरेटिंग तापमान और दबाव को संभालना चाहिए; सही सामग्री चुनना बहुत महत्वपूर्ण है। रबर सील मेरे लिए उत्कृष्ट रही हैं, जो परिचालन स्थितियों के तहत लंबे समय तक चलने वाली सील प्रदान करती हैं।

शीतलन दक्षता पर प्रवाह दर के प्रभाव को समझना संख्याओं से परे है; इसमें कुशल शीतलन प्रणालियों को डिजाइन करने के लिए व्यावहारिक अनुप्रयोग शामिल है। गहरी समझ के लिए, ये संसाधन सहायक हैं: उन्नत शीतलन तकनीक 12 या प्रवाह दर गणना 13 । मैं यह देखने के लिए उत्साहित हूं कि ये जानकारियां आपकी परियोजनाओं को कैसे समृद्ध कर सकती हैं!

उच्च प्रवाह दर साँचे में शीतलन दक्षता में सुधार करती है।सत्य

बढ़ी हुई प्रवाह दर ठंडा तरल पदार्थ और गर्म सतहों के बीच संपर्क को अधिकतम करके गर्मी विनिमय को बढ़ाती है, जिससे मोल्ड अनुप्रयोगों में शीतलन दक्षता में सुधार होता है।

अप्रत्यक्ष शीतलन की तुलना में प्रत्यक्ष शीतलन हमेशा अधिक कुशल होता है।असत्य

जबकि प्रत्यक्ष शीतलन सरल सांचों के लिए प्रभावी है, जटिल डिजाइनों के लिए अप्रत्यक्ष तरीके आवश्यक हैं, जिससे प्रत्यक्ष शीतलन सार्वभौमिक रूप से बेहतर नहीं होता है।

कनेक्शन और सीलिंग डिज़ाइन कूलिंग सिस्टम की विश्वसनीयता को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि छोटे डिज़ाइन विकल्प वास्तव में शीतलन प्रणाली को कैसे प्रभावित करते हैं? कनेक्शन और सीलिंग डिज़ाइन महत्वपूर्ण भूमिका निभाते हैं। वे इस प्रक्रिया में आवश्यक हैं. मुझे समझाने दीजिए कि वे इतने महत्वपूर्ण क्यों हैं।

शीतलन प्रणाली की विश्वसनीयता के लिए कनेक्शन और सीलिंग डिज़ाइन महत्वपूर्ण हैं, जो रखरखाव में आसानी, रिसाव की रोकथाम और प्रदर्शन को प्रभावित करते हैं, अंततः सिस्टम के जीवनकाल को बढ़ाते हैं।

कनेक्शन के तरीकों को समझना

शीतलन प्रणालियों में कनेक्शन विधियाँ विश्वसनीयता को बहुत प्रभावित करती हैं। यह केवल उपस्थिति या स्थापना में आसानी के बारे में नहीं है। यह वास्तव में दबाव में प्रदर्शन के बारे में है।

वेल्डिंग बनाम पाइप संयुक्त कनेक्शन

| कनेक्शन विधि | लाभ | नुकसान |

|---|---|---|

| वेल्डिंग | मजबूत और टिकाऊ | कठिन रखरखाव |

| पाइप जोड़ | स्थापित करने और रखरखाव में आसान | वेल्डिंग जितना मजबूत नहीं हो सकता |

मैंने एक बार एक प्रोजेक्ट के लिए वेल्डिंग कनेक्शन चुना। वे अविश्वसनीय रूप से मजबूत थे. लेकिन रखरखाव के दौरान, मैंने इसके बजाय पाइप जोड़ों की कामना की। पाइप जोड़ों को अलग करने के लिए उत्कृष्ट हैं, खासकर औद्योगिक स्थानों में जहां नियमित रखरखाव महत्वपूर्ण है। सही कनेक्शन विधि का चयन संभवतः आपको भविष्य की समस्याओं से बचाता है।

सीलिंग डिज़ाइन का महत्व

सीलिंग डिज़ाइन शीतलन प्रणालियों का गुमनाम नायक है। अच्छा सीलिंग डिज़ाइन लीक को रोकता है, अक्षमताओं और महंगी मरम्मत से बचाता है।

सीलिंग सामग्री चयन में मुख्य कारक

- तापमान प्रतिरोध : सामग्री को गर्मी को संभालना चाहिए।

- संक्षारण प्रतिरोध : इसे रसायनों का प्रतिरोध करना चाहिए।

- प्रदर्शन दीर्घायु : सील लंबे समय तक चलनी चाहिए!

उदाहरण के लिए, मैंने एक बार पाइप जोड़ों के लिए रबर सील का चयन किया था। इस विकल्प ने हमारी शीतलन दक्षता में सुधार किया, रिसाव और संभावित ओवरहीटिंग आपदाओं को रोका। यह आश्चर्यजनक है कि एक विकल्प सिस्टम की विश्वसनीयता को कैसे प्रभावित करता है।

प्रवाह दक्षता के लिए डिजाइनिंग

प्रवाह दक्षता कनेक्शन और सीलिंग डिज़ाइन से जुड़ा एक और बहुत महत्वपूर्ण पहलू है।

प्रवाह दर नियंत्रण

| प्रवाह दर (एम/एस) | शीतलन पर प्रभाव |

|---|---|

| < 0.5 | ख़राब शीतलन दक्षता |

| 0.5 – 1.5 | इष्टतम शीतलन दक्षता |

| > 2 | ऊर्जा लागत में वृद्धि |

मेरे अनुभव में, सही प्रवाह दर संतुलन खोजना आवश्यक है। बहुत धीमा और शीतलन ख़राब है. बहुत तेज़ और ऊर्जा लागत बढ़ जाती है! इष्टतम प्रदर्शन के लिए मैं आमतौर पर 0.5 से 1.5 मीटर/सेकेंड के बीच प्रवाह दर का लक्ष्य रखता हूं।

केस अध्ययन और अनुप्रयोग

वास्तविक दुनिया के एप्लिकेशन मूल्यवान सबक प्रदान करते हैं। उदाहरण के लिए, डेटा सेंटर कूलिंग सॉल्यूशंस 14 , अनुचित सीलिंग के कारण पानी की गंभीर क्षति हुई और अप्रत्याशित डाउनटाइम हुआ। यह एक स्पष्ट अनुस्मारक है कि उचित डिज़ाइन इतना महत्वपूर्ण क्यों है।

इसके विपरीत, पाइपिंग और सीलिंग पर विस्तृत फोकस वाली परियोजनाएं प्रभावशाली लागत बचत और लंबे समय तक उपकरण जीवन लाती हैं, जैसे कि औद्योगिक प्रक्रियाओं 15 या एचवीएसी सिस्टम 16 । वे सफल क्षण सभी प्रयासों को सार्थक बनाते हैं।

वेल्डिंग कनेक्शन शीतलन प्रणाली की विश्वसनीयता में सुधार करते हैं।सत्य

वेल्डिंग कनेक्शन मजबूत संरचनात्मक अखंडता प्रदान करते हैं, जिससे शीतलन प्रणालियों की विश्वसनीयता बढ़ती है। हालाँकि, वे अपनी स्थायी प्रकृति के कारण रखरखाव कार्यों को जटिल बनाते हैं।

पाइप जोड़ हमेशा वेल्डेड कनेक्शन से अधिक मजबूत होते हैं।असत्य

पाइप संयुक्त कनेक्शन को बनाए रखना आसान है लेकिन आम तौर पर वेल्डेड कनेक्शन के समान ताकत प्रदान नहीं करते हैं, जिससे यह दावा गलत हो जाता है।

निष्कर्ष

कुशल इंजेक्शन मोल्ड कूलिंग सिस्टम को डिजाइन करने, कूलिंग विधियों, लेआउट योजना, चैनल आकार, प्रवाह दर नियंत्रण और सीलिंग डिजाइन पर ध्यान केंद्रित करने के लिए आवश्यक रणनीतियों का पता लगाएं।

-

यह समझने के लिए इस लिंक का अन्वेषण करें कि प्रभावी शीतलन इंजेक्शन मोल्डिंग प्रक्रियाओं और उत्पाद की गुणवत्ता को कैसे महत्वपूर्ण रूप से प्रभावित करता है। ↩

-

यह संसाधन इंजेक्शन मोल्डिंग में उपयोग की जाने वाली विभिन्न शीतलन विधियों में गहरी अंतर्दृष्टि प्रदान करेगा। ↩

-

इंजेक्शन मोल्डिंग के कूलिंग सिस्टम में प्रवाह दर के प्रबंधन के लिए सर्वोत्तम प्रथाओं की खोज करें। ↩

-

यह लेख शीतलन प्रणालियों में रिसाव को रोकने के लिए आवश्यक कनेक्शन और सीलिंग डिज़ाइन को शामिल करता है। ↩

-

इस बात की जानकारी प्राप्त करें कि शीतलन जलमार्गों के लिए उचित लेआउट योजना इंजेक्शन मोल्डिंग में दक्षता में सुधार कैसे कर सकती है। ↩

-

अपनी डिज़ाइन रणनीतियों को बढ़ाने, कूलिंग विधियों और मोल्ड प्रदर्शन पर उनके प्रभाव में व्यावहारिक अंतर्दृष्टि खोजने के लिए इस लिंक का अन्वेषण करें। ↩

-

यह संसाधन अप्रत्यक्ष शीतलन के लिए उन्नत तकनीकें प्रदान करता है जो आपके मोल्ड डिज़ाइन को महत्वपूर्ण रूप से बेहतर बना सकता है। ↩

-

शीतलन जलमार्गों के लिए प्रभावी लेआउट डिज़ाइन के बारे में जानें जो सांचों में समान तापमान वितरण सुनिश्चित करते हैं। ↩

-

गर्मी हस्तांतरण दक्षता को अधिकतम करने के लिए कूलिंग चैनलों के इष्टतम आकार की गणना करने में अंतर्दृष्टि प्राप्त करें। ↩

-

मोल्ड तापमान को अनुकूलित करने और ज़्यादा गरम होने की समस्या को रोकने में प्रवाह दर नियंत्रण के महत्व को समझें। ↩

-

सीलिंग डिज़ाइन रणनीतियों की समीक्षा करें जो शीतलन प्रणालियों में रिसाव को रोकती हैं और स्थायित्व सुनिश्चित करती हैं। ↩

-

पता लगाएं कि प्रवाह दरें शीतलन दक्षता को कैसे प्रभावित करती हैं और अपने सिस्टम को अनुकूलित करने के लिए सर्वोत्तम अभ्यास सीखें। ↩

-

अपने शीतलन अनुप्रयोगों के लिए आवश्यक प्रवाह दरों की गणना पर विस्तृत दिशानिर्देश प्राप्त करें। ↩

-

शीतलन प्रणाली की विश्वसनीयता और प्रदर्शन को बढ़ाने के लिए कनेक्शन और सीलिंग डिज़ाइन के लिए सर्वोत्तम प्रथाओं का पता लगाएं। ↩

-

जानें कि सीलिंग सामग्री का चयन कैसे करें जो रिसाव के बिना प्रभावी शीतलन प्रणाली संचालन सुनिश्चित करता है। ↩

-

बेहतर विश्वसनीयता के लिए शीतलन प्रणालियों में इष्टतम प्रवाह दर की गणना करने का तरीका जानें। ↩