क्या आपको कभी किसी उत्पाद के सांचे में फंसने की निराशा का सामना करना पड़ा है? आप अकेले नहीं हैं।

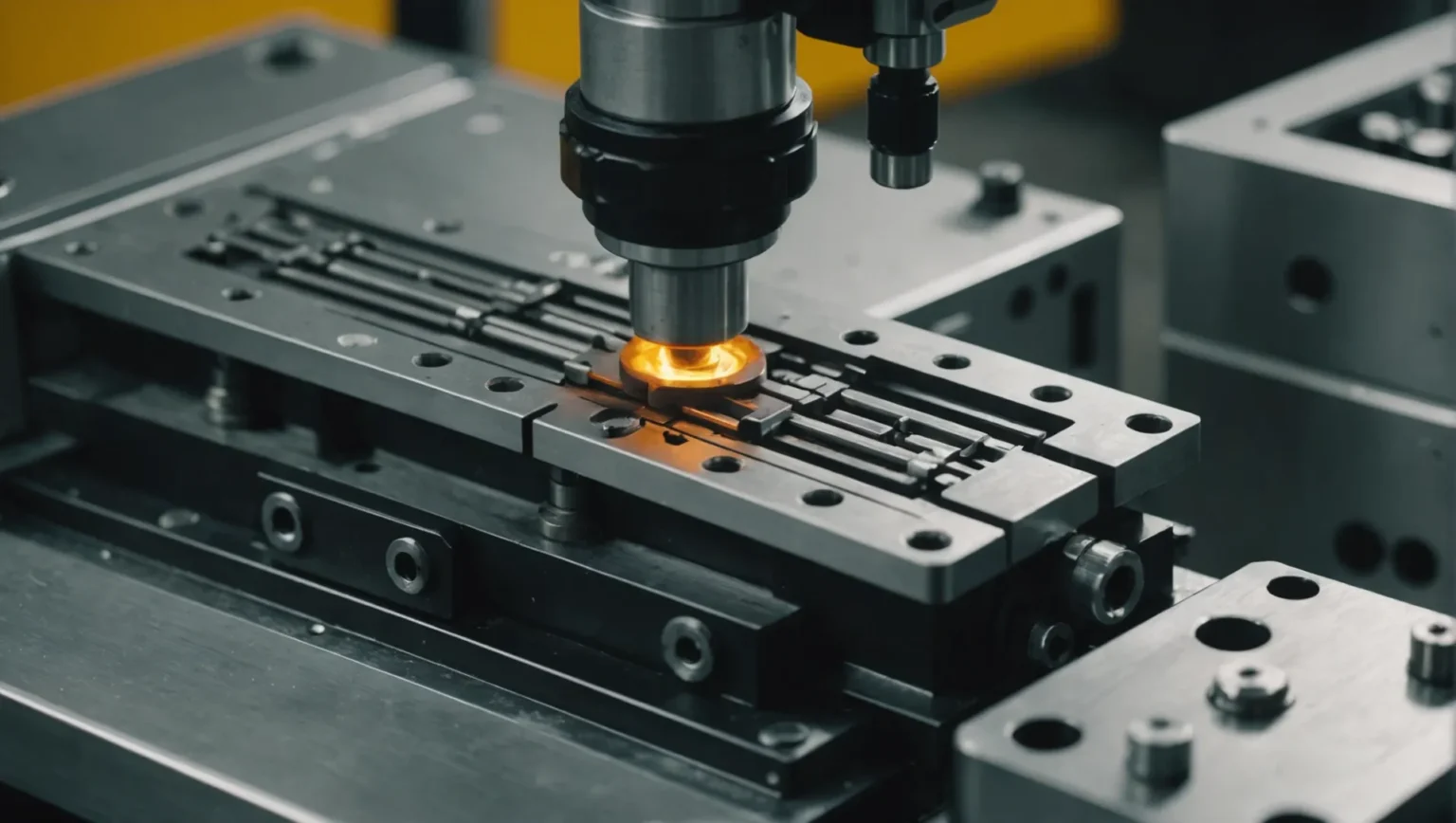

इंजेक्शन मोल्डिंग में ख़राब डिमोल्डिंग अपर्याप्त मोल्ड डिज़ाइन, अत्यधिक इंजेक्शन दबाव या अनुचित सामग्री चयन के कारण हो सकती है। इन चुनौतियों से निपटने के लिए, मोल्ड डिज़ाइन को अनुकूलित करना, इंजेक्शन मापदंडों को समायोजित करना और सही सामग्री चुनना आवश्यक कदम हैं।

लेकिन यहीं मत रुको! खोजने के लिए बहुत सारी अंतर्दृष्टियाँ मौजूद हैं जो आपकी उत्पादन प्रक्रिया को बदल सकती हैं। आइए उन बारीकियों और रणनीतियों के बारे में गहराई से जानें जो आपके परिणामों को बेहतर बना सकती हैं।

अत्यधिक इंजेक्शन दबाव से डीमोल्डिंग की समस्या हो जाती है।सत्य

उच्च इंजेक्शन दबाव से धारण बल बढ़ जाता है, जिससे डीमोल्डिंग जटिल हो जाती है।

मोल्ड डिज़ाइन डिमोल्डिंग दक्षता को कैसे प्रभावित करता है?

मोल्ड डिज़ाइन की पेचीदगियाँ डिमोल्डिंग की दक्षता को काफी हद तक प्रभावित कर सकती हैं, जिससे उत्पाद की गुणवत्ता और उत्पादन की गति प्रभावित हो सकती है।

मोल्ड डिज़ाइन डिमोल्डिंग दक्षता के लिए महत्वपूर्ण है। मुख्य पहलुओं में डिमोल्डिंग ढलान, सतह खुरदरापन और संरचनात्मक जटिलता शामिल हैं। इन कारकों को अनुकूलित करने से डिमोल्डिंग के दौरान प्रतिरोध कम हो जाता है, जिससे उत्पादन प्रक्रियाएं सुचारू हो जाती हैं।

डिमोल्डिंग ढलान का महत्व

डिमोल्डिंग ढलान 1 एक मूलभूत पहलू है जो यह निर्धारित करता है कि किसी उत्पाद को मोल्ड से कितनी आसानी से हटाया जा सकता है। अपर्याप्त ढलान महत्वपूर्ण प्रतिरोध का कारण बन सकता है, जिससे असंगठित डिमोल्डिंग हो सकती है। आमतौर पर, सुचारू निष्कासन की सुविधा के लिए 1° और 3° के बीच ढलान की सिफारिश की जाती है।

सतह का खुरदरापन और उसके प्रभाव

उच्च मोल्ड सतह खुरदरापन उत्पाद और मोल्ड के बीच घर्षण को बढ़ाता है। यह घर्षण डिमोल्डिंग में बाधा उत्पन्न कर सकता है, जिससे उत्पाद चिपक सकता है या ख़राब हो सकता है। मोल्ड को पॉलिश करने से इस घर्षण को काफी हद तक कम किया जा सकता है, जिससे डिमोल्डिंग प्रक्रिया की दक्षता बढ़ जाती है।

जटिल साँचे की संरचनाएँ

गहरी गुहाओं और अंडरकट्स जैसे जटिल डिजाइन वाले सांचे ध्वस्तीकरण में चुनौती पेश करते हैं। इन विशेषताओं के कारण इजेक्शन के दौरान हिस्से फंस सकते हैं या क्षतिग्रस्त हो सकते हैं। स्लाइडर्स और इनक्लाइंड इजेक्टर जैसे तंत्रों का उपयोग निष्कासन प्रक्रिया को सरल बनाकर इन मुद्दों को कम करने में मदद कर सकता है।

| संकट | समाधान |

|---|---|

| अपर्याप्त डिमोल्डिंग ढलान | ढलान को 1° - 3° तक बढ़ाएँ |

| उच्च सतह खुरदरापन | खुरदरापन कम करने के लिए पॉलिश मोल्ड |

| जटिल साँचे की संरचनाएँ | आसान डिमोल्डिंग के लिए स्लाइडर/इच्छुक इजेक्टर का उपयोग करें |

भौतिक कारकों पर विचार करते हुए

मोल्ड डिज़ाइन पर ध्यान केंद्रित करते समय, भौतिक गुणों को नज़रअंदाज़ न करना आवश्यक है। उच्च संकोचन या खराब तरलता वाली सामग्री डिमोल्डिंग समस्याओं को बढ़ा सकती है, जिससे उपयुक्त सामग्री का चयन करना महत्वपूर्ण हो जाता है जो मोल्ड डिजाइन को पूरक करता है।

डिमोल्डिंग दक्षता में मोल्ड डिज़ाइन की भूमिका को कम करके आंका नहीं जा सकता है। डिमोल्डिंग ढलान, सतह फिनिश और संरचनात्मक जटिलता जैसे प्रमुख तत्वों को अनुकूलित करके, निर्माता अपनी उत्पादन प्रक्रियाओं और उत्पाद की गुणवत्ता में उल्लेखनीय वृद्धि कर सकते हैं।

सुचारू इजेक्शन के लिए 2° का डिमोल्डिंग ढलान इष्टतम है।सत्य

प्रभावी डिमोल्डिंग के लिए 1° और 3° के बीच ढलान की सिफारिश की जाती है।

उच्च सतह खुरदरापन डिमोल्डिंग दक्षता को बढ़ाता है।असत्य

उच्च सतह खुरदरापन घर्षण को बढ़ाता है, जिससे डिमोल्डिंग में बाधा आती है।

डिमोल्डिंग चुनौतियों में इंजेक्शन का दबाव क्या भूमिका निभाता है?

इंजेक्शन दबाव इंजेक्शन मोल्डिंग प्रक्रिया में एक महत्वपूर्ण कारक है, जो सीधे तौर पर डिमोल्डिंग चुनौतियों को प्रभावित करता है।

अत्यधिक इंजेक्शन दबाव से धारण बल बढ़ सकता है, जिससे डीमोल्डिंग मुश्किल हो सकती है। इंजेक्शन दबाव और संबंधित मापदंडों को अनुकूलित करके, निर्माता इन चुनौतियों को कम कर सकते हैं, चिकनी डिमोल्डिंग और उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित कर सकते हैं।

इंजेक्शन दबाव को समझना

इंजेक्शन दबाव वह बल है जिसका उपयोग पिघले हुए प्लास्टिक को एक सांचे में डालने के लिए किया जाता है। यह सुनिश्चित करने के लिए सावधानीपूर्वक नियंत्रित किया जाना चाहिए कि सामग्री पूरी तरह से और समान रूप से मोल्ड में भर जाए। हालाँकि, बहुत अधिक दबाव जटिलताओं का कारण बन सकता है, विशेषकर डिमोल्डिंग चरण के दौरान।

अत्यधिक इंजेक्शन का दबाव कैसे समस्याएँ पैदा करता है

जब इंजेक्शन का दबाव बहुत अधिक होता है, तो यह निम्नलिखित समस्याओं को बढ़ा सकता है:

- धारण बल में वृद्धि: उच्च दबाव से सांचे के भीतर उत्पाद को पकड़ने वाले बल में वृद्धि होती है, जिससे डीमोल्डिंग के दौरान अधिक घर्षण और कठिनाई होती है।

- भाग के क्षतिग्रस्त होने की संभावना: मोल्ड और भाग पर अतिरिक्त तनाव के कारण विकृति या दरार जैसे दोष हो सकते हैं।

इष्टतम डिमोल्डिंग के लिए इंजेक्शन दबाव को संतुलित करना

इन चुनौतियों से निपटने के लिए, निर्माताओं को इस पर विचार करना चाहिए:

- इंजेक्शन का दबाव कम करना: दबाव कम करने से क्लैम्पिंग बल कम हो सकता है, जिससे बिना किसी क्षति के भागों को निकालना आसान हो जाता है।

- होल्डिंग समय को समायोजित करना: होल्डिंग समय को छोटा करके, कोई यह सुनिश्चित कर सकता है कि शीतलन प्रक्रिया अनावश्यक रूप से लंबी न हो, इस प्रकार सिकुड़न कम हो जाती है और डिमोल्डिंग आसान हो जाती है।

वास्तविक दुनिया के अनुप्रयोग और समायोजन

उच्च गुणवत्ता वाले घटकों के उत्पादन के लिए एक अच्छी तरह से संतुलित इंजेक्शन दबाव महत्वपूर्ण है। निर्माता अक्सर अपने संचालन को बेहतर बनाने के लिए दबाव, तापमान और चक्र समय सहित विभिन्न मापदंडों को समायोजित करके प्रक्रिया अनुकूलन 2

तालिका: इंजेक्शन दबाव समायोजन के प्रभाव

| समायोजन रणनीति | डिमोल्डिंग पर प्रभाव |

|---|---|

| इंजेक्शन का दबाव कम करें | धारण शक्ति कम हो जाती है; डिमोल्डिंग को आसान बनाता है |

| होल्डिंग का समय छोटा करें | शीतलन संकोचन कम कर देता है; हटाने में सहायता करता है |

दबाव पैरामीटर 3 के लिए एक व्यवस्थित दृष्टिकोण को शामिल करने से कुशल उत्पादन और गुणवत्ता आश्वासन के बीच संतुलन बनाए रखने में मदद मिल सकती है। नियमित निगरानी और नियंत्रण प्रणालियों को लागू करने से यह सुनिश्चित होता है कि इष्टतम सेटिंग्स का लगातार उपयोग किया जाता है।

उच्च इंजेक्शन दबाव से डीमोल्डिंग में कठिनाई बढ़ जाती है।सत्य

अत्यधिक दबाव से धारण शक्ति बढ़ जाती है, जिससे ढलाई करना कठिन हो जाता है।

इंजेक्शन का दबाव कम करने से हमेशा भागों को नुकसान पहुंचता है।असत्य

दबाव कम करने से हिस्सों को नुकसान पहुंचाए बिना मोल्डिंग को आसान बनाया जा सकता है।

सामग्री का चयन डिमोल्डिंग की सफलता को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डिंग प्रक्रियाओं में सफल डिमोल्डिंग प्राप्त करने के लिए सही सामग्री का चयन करना महत्वपूर्ण है।

सामग्री का चयन सिकुड़न दर और तरलता को प्रभावित करके डिमोल्डिंग की सफलता को प्रभावित करता है। न्यूनतम संकोचन और अच्छी प्रवाह विशेषताओं वाली सामग्रियों का चयन करने से डिमोल्डिंग समस्याओं को रोका जा सकता है, जिससे एक चिकनी उत्पादन प्रक्रिया सुनिश्चित हो सकती है।

सामग्री सिकुड़न को समझना

सामग्री का सिकुड़न डिमोल्डिंग की सफलता को प्रभावित करने वाला एक महत्वपूर्ण कारक है। ठंडा करने के दौरान, प्लास्टिक सिकुड़ जाता है, और अत्यधिक सिकुड़न के कारण ढला हुआ भाग सांचे से चिपक सकता है, जिससे डिमोल्डिंग प्रक्रिया जटिल हो सकती है। कम सिकुड़न दर वाली सामग्री का चयन, जैसे पॉलीप्रोपाइलीन या पॉली कार्बोनेट के विशिष्ट ग्रेड, इस समस्या को कम कर सकते हैं।

प्लास्टिक के बीच सिकुड़न दर काफी भिन्न हो सकती है। उदाहरण के लिए, पॉलीप्रोपाइलीन 4 में आमतौर पर लगभग 1-2% की सिकुड़न दर होती है, जबकि नायलॉन 3-4% तक सिकुड़ सकती है। नियंत्रित संकोचन वाली सामग्रियों का चयन करने से आयामी स्थिरता बनाए रखने में मदद मिलती है और ढले हुए हिस्सों में अवशिष्ट तनाव कम हो जाता है।

सामग्री की तरलता बढ़ाना

सामग्री की तरलता यह निर्धारित करती है कि प्लास्टिक मोल्ड के भीतर कितनी अच्छी तरह प्रवाहित होता है। खराब तरलता से असमान भराव और दोष हो सकते हैं, जिससे डिमोल्डिंग चुनौतीपूर्ण हो जाती है। तरलता में वृद्धि उन सामग्रियों का उपयोग करके प्राप्त की जा सकती है जिनमें स्वाभाविक रूप से बेहतर प्रवाह गुण होते हैं या प्लास्टिसाइज़र जैसे एडिटिव्स को शामिल करके।

उदाहरण के लिए, अपनी उत्कृष्ट प्रवाह विशेषताओं के लिए जाने जाने वाले एबीएस इसके अतिरिक्त, एडिटिव्स 5 को मिलाया जा सकता है, जिससे मोल्ड से आसानी से निकालना आसान हो जाता है।

प्रदर्शन और डिमोल्डेबिलिटी को संतुलित करना

सामग्रियों का चयन करते समय, डिमोल्डेबिलिटी के साथ प्रदर्शन को संतुलित करना महत्वपूर्ण है। कुछ उच्च प्रदर्शन वाले प्लास्टिक उत्कृष्ट ताकत प्रदान कर सकते हैं लेकिन उच्च संकोचन या खराब प्रवाह विशेषताओं के कारण डिमोल्डिंग के दौरान चुनौतियां पैदा कर सकते हैं। इंजीनियरों को इन कारकों को अंतिम उत्पाद के वांछित गुणों के विरुद्ध तौलना चाहिए।

डिज़ाइन चरण के दौरान सामग्री परीक्षण को शामिल करने से संभावित डिमोल्डिंग चुनौतियों में मूल्यवान अंतर्दृष्टि मिल सकती है। यह सक्रिय दृष्टिकोण सामग्री चयन में समायोजन की अनुमति देता है, यह सुनिश्चित करता है कि उत्पाद की गुणवत्ता से समझौता किए बिना उत्पादन सुचारू रहे।

सामग्री चयन के इन पहलुओं को समझकर, निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित कर सकते हैं, जिससे दक्षता और आउटपुट गुणवत्ता दोनों बढ़ सकती हैं।

मोल्डिंग में पॉलीप्रोपाइलीन की सिकुड़न दर 1-2% होती है।सत्य

पॉलीप्रोपाइलीन आमतौर पर 1-2% तक सिकुड़ जाता है, जिससे पूर्वानुमानित डिमोल्डिंग में सहायता मिलती है।

मोल्डिंग में नायलॉन की सिकुड़न दर पॉलीप्रोपाइलीन की तुलना में कम है।असत्य

पॉलीप्रोपाइलीन की तुलना में नायलॉन 3-4% सिकुड़ता है, जिससे डिमोल्डिंग प्रभावित होती है।

कौन सी अतिरिक्त तकनीकें डिमोल्डिंग परिणामों में सुधार कर सकती हैं?

इंजेक्शन मोल्डिंग संचालन में उत्पादकता बढ़ाने के लिए डिमोल्डिंग तकनीकों में महारत हासिल करना आवश्यक है।

डिमोल्डिंग परिणामों को बेहतर बनाने के लिए अतिरिक्त तकनीकों में रिलीज एजेंटों, अल्ट्रासोनिक कंपन और सतह उपचार का उपयोग शामिल है। इन तरीकों को लागू करने से घर्षण को कम किया जा सकता है, मोल्ड रिलीज को बढ़ाया जा सकता है और दोषों को रोका जा सकता है।

रिलीज़ एजेंटों का उपयोग

उत्पाद और मोल्ड के बीच घर्षण को कम करके डिमोल्डिंग की सुविधा के लिए रिलीज एजेंटों को लागू करना एक सामान्य तकनीक है। ये एजेंट एक पतली फिल्म बनाते हैं जो चिपकने से रोकते हैं, जिससे बिना किसी क्षति के ढले हुए हिस्से को बाहर निकालना आसान हो जाता है। हालाँकि, अत्यधिक उपयोग से उत्पाद की सतह की गुणवत्ता प्रभावित हो सकती है, इसलिए इसे सावधानीपूर्वक नियंत्रित किया जाना चाहिए।

अल्ट्रासोनिक कंपन का एकीकरण

अल्ट्रासोनिक कंपन डिमोल्डिंग दक्षता को महत्वपूर्ण रूप से बढ़ा सकते हैं। मोल्ड में अल्ट्रासोनिक ट्रांसड्यूसर जोड़कर, उच्च आवृत्ति कंपन प्रेरित किया जाता है, जिससे मोल्ड और भाग के बीच आसंजन कम हो जाता है। यह विधि जटिल ज्यामिति के लिए विशेष रूप से फायदेमंद है और इजेक्शन प्रक्रिया को आसान बनाकर चक्र समय को कम कर सकती है। अधिक जानकारी के लिए, अल्ट्रासोनिक डिमोल्डिंग लाभ 6 ।

सांचों का भूतल उपचार

हार्ड क्रोम या नाइट्राइड के साथ कोटिंग जैसे सतही उपचार से मोल्ड की सतह का खुरदरापन कम हो सकता है, जिससे डिमोल्डिंग के दौरान घर्षण कम हो सकता है। ये उपचार न केवल रिलीज़ गुणों में सुधार करते हैं बल्कि मोल्ड स्थायित्व और जीवनकाल को भी बढ़ाते हैं। मोल्ड सतह उपचार 7 की एक विस्तृत जांच आपकी विशिष्ट आवश्यकताओं के लिए उपयुक्त तरीकों का चयन करने में अतिरिक्त अंतर्दृष्टि प्रदान कर सकती है।

शीतलन प्रणालियों का अनुकूलन

कुशल शीतलन प्रणाली समान शीतलन सुनिश्चित करके और ढाले हुए हिस्से में अवशिष्ट तनाव को कम करके बेहतर डिमोल्डिंग परिणाम ला सकती है। एकसमान शीतलन आयामी स्थिरता बनाए रखने में मदद करता है और विकृत होने या चिपकने की संभावना को कम करता है। यह समझने के लिए कि उन्हें मौजूदा प्रणालियों में कैसे एकीकृत किया जा सकता है, उन्नत शीतलन प्रौद्योगिकियों 8 जांच करने पर विचार करें

स्वचालन समाधानों का कार्यान्वयन

डिमोल्डिंग प्रक्रियाओं में स्वचालन संचालन को सुव्यवस्थित कर सकता है और स्थिरता में सुधार कर सकता है। सेंसर से लैस रोबोटिक सिस्टम इजेक्शन बल और गति को सटीक रूप से नियंत्रित कर सकते हैं, जिससे मैन्युअल हैंडलिंग से जुड़े दोष कम हो सकते हैं। स्वचालित डिमोल्डिंग समाधान 9 के बारे में जानें और देखें कि वे आपकी उत्पादन लाइन में कैसे क्रांति ला सकते हैं।

रिलीज एजेंट डिमोल्डिंग में आसंजन को रोकते हैं।सत्य

रिलीज़ एजेंट एक ऐसी फिल्म बनाते हैं जो घर्षण को कम करती है, मोल्डिंग में सहायता करती है।

अल्ट्रासोनिक कंपन से मोल्ड की सतह का खुरदरापन बढ़ जाता है।असत्य

अल्ट्रासोनिक कंपन आसंजन को कम करते हैं, सतह के खुरदरेपन को नहीं बढ़ाते।

निष्कर्ष

मोल्ड डिज़ाइन की खामियों को दूर करके और प्रक्रियाओं को अनुकूलित करके, आप प्रभावी ढंग से अनसुनी डिमोल्डिंग समस्याओं को कम कर सकते हैं। आइए मिलकर उत्पाद की गुणवत्ता और परिचालन दक्षता में सुधार करें!

-

कुशल उत्पाद निष्कासन के लिए आदर्श कोणों की खोज करें।: किसी हड्डी की इष्टतम स्थिति सुनिश्चित करने के लिए, इसका शून्य ड्राफ्ट कोण आमतौर पर 0.25 और 1 के बीच होना चाहिए - पूर्ण न्यूनतम शीर्ष आकार के साथ ... ↩

-

गुणवत्ता में सुधार के लिए इंजेक्शन मोल्डिंग को ठीक करने की तकनीकों का अन्वेषण करें।: इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन के चरण · 1. टूल कार्यक्षमता परीक्षण · 2. शॉर्ट शॉट परीक्षण · 3. गेट सील अध्ययन · 4. नमूना भागों का मूल्यांकन/डेटा ... ↩

-

इंजेक्शन दबाव का प्रभावी ढंग से आकलन और समायोजन करने के तरीके जानें: इंजेक्शन दबाव आमतौर पर पाउंड प्रति वर्ग इंच (पीएसआई) या बार (1 बार = 14.5 पीएसआई) में मापा जाता है। यह सबसे महत्वपूर्ण कारकों में से एक है... ↩

-

डिमोल्डिंग दक्षता में सुधार के लिए पॉलीप्रोपाइलीन की सिकुड़न विशेषताओं के बारे में जानें। प्लास्टिक सिकुड़न दर पिघली अवस्था और ठंडी स्थिति से पॉलिमर की मात्रा संकुचन दर है जो मोल्डिंग भागों के आयाम को निर्धारित करेगी… ↩

-

उन एडिटिव्स की खोज करें जो बेहतर मोल्ड रिलीज के लिए प्लास्टिक के प्रवाह को बढ़ाते हैं।: कार्बन और ग्लास आमतौर पर उपयोग किए जाने वाले सामग्री एडिटिव्स हैं जो थर्मोप्लास्टिक में संरचनात्मक अखंडता, कठोरता और कठोरता जोड़ते हैं। वे हैं … ↩

-

जानें कि अल्ट्रासोनिक कंपन कैसे डिमोल्डिंग दक्षता में सुधार करते हैं।: अपेक्षाकृत कम समय चक्र में, अल्ट्रासोनिक मोल्डिंग किसी भी ध्यान देने योग्य थर्मल के बिना विभिन्न प्रकार की पॉलिमर सामग्री को संसाधित कर सकती है ... ↩

-

मोल्ड के प्रदर्शन को बढ़ाने के लिए विभिन्न सतह उपचारों की खोज करें।: इस एपिसोड में गॉर्डन स्टाइल्स प्लास्टिक इंजेक्शन के लिए 4 प्रकार के सतह उपचारों पर चर्चा करते हैं... ↩

-

अपनी प्रक्रियाओं को अनुकूलित करने के लिए नवीन शीतलन प्रणालियों का अन्वेषण करें। प्लास्टिक इंजेक्शन मोल्डिंग के लिए ताप और शीतलन प्रौद्योगिकी के लाभों की खोज करें। दक्षता बढ़ाएँ, चक्र समय कम करें, और बेहतर गुणवत्ता सुनिश्चित करें… ↩

-

समझें कि स्वचालन कैसे डिमोल्डिंग में दक्षता बढ़ाता है।: सभी स्तरों पर इंजेक्शन मोल्डिंग स्वचालन में विशेषज्ञता: इंजेक्शन मोल्डिंग मशीन से लेकर रोबोट और कन्वेयर सिस्टम से लेकर परिधीय उपकरण तक। ↩