इंजेक्शन मोल्डिंग की दुनिया में नेविगेट करना रस्सी पर चलने जैसा महसूस हो सकता है - आयामी सटीकता में एक छोटी सी गलती महंगी त्रुटियों में बदल सकती है।

इंजेक्शन मोल्डेड उत्पादों में आयामी विचलन अस्थिर मशीन मापदंडों, अनुचित मोल्ड डिजाइन, परिवर्तनशील प्लास्टिक संकोचन दर, प्रक्रिया पैरामीटर त्रुटियों और पर्यावरणीय कारकों से उत्पन्न हो सकता है। इन मुद्दों के समाधान के लिए उपकरण, सामग्री और पर्यावरण नियंत्रण पर एक व्यापक दृष्टिकोण की आवश्यकता है।

हालाँकि ये अंतर्दृष्टि एक मूलभूत समझ प्रदान करती है, इंजेक्शन मोल्डिंग की जटिलता का मतलब है कि तलाशने के लिए और भी बहुत कुछ है। यह सुनिश्चित करने के लिए कि आपकी उत्पादन प्रक्रिया यथासंभव उच्चतम परिशुद्धता प्राप्त करे, प्रत्येक कारण और समाधान की गहराई से जांच करें।

अस्थिर मशीन पैरामीटर आयामी विचलन का कारण बनते हैं।सत्य

दबाव और गति जैसे मशीन पैरामीटर उत्पाद के आयाम को प्रभावित करते हैं।

मशीन का रखरखाव आयामी सटीकता को कैसे प्रभावित करता है?

विनिर्माण क्षेत्र में, उत्पाद की सटीकता सुनिश्चित करने के लिए मशीन का रखरखाव महत्वपूर्ण है, खासकर इंजेक्शन मोल्डिंग प्रक्रियाओं में।

मशीन का रखरखाव इंजेक्शन मापदंडों को स्थिर करके, घिसाव को कम करके और विचलन पैदा करने वाली उपकरण विफलताओं को रोककर आयामी सटीकता को महत्वपूर्ण रूप से प्रभावित करता है।

मशीन रखरखाव और परिशुद्धता के बीच संबंध को समझना

लगातार उत्पाद की गुणवत्ता बनाए रखने के लिए 1 का नियमित मशीन के प्रदर्शन में परिवर्तनशीलता के परिणामस्वरूप उत्पाद आयामों में महत्वपूर्ण विचलन हो सकता है, जिससे महंगी त्रुटियां और पुन: कार्य हो सकता है। एक सख्त रखरखाव कार्यक्रम का पालन करके, निर्माता यह सुनिश्चित कर सकते हैं कि उनके उपकरण इष्टतम मापदंडों के भीतर संचालित हों।

रखरखाव के प्रमुख क्षेत्र

-

इंजेक्शन दबाव स्थिरता

मशीन के रखरखाव का एक प्राथमिक फोकस स्थिर इंजेक्शन दबाव सुनिश्चित करना है। अस्थिर दबाव से सांचे में असंगत भराव हो सकता है, जिसके परिणामस्वरूप आयामी विचलन हो सकता है। नियमित जाँच और समायोजन वांछित दबाव स्तर को बनाए रखने में मदद करते हैं।

-

इंजेक्शन की गति और प्लास्टिकीकरण क्षमता

उचित रूप से रखरखाव की गई मशीनें इंजेक्शन की गति पर सटीक नियंत्रण की अनुमति देती हैं, जो आंतरिक तनाव को कम करने और समान उत्पाद आयाम प्राप्त करने के लिए महत्वपूर्ण है। नियमित सफाई और घटक जांच के माध्यम से प्लास्टिकीकरण क्षमता को बढ़ाने से सामग्री का समान पिघलना भी सुनिश्चित होता है।

| रखरखाव कार्य | आयामी सटीकता पर प्रभाव |

|---|---|

| इंजेक्शन दबाव की जाँच करना | लगातार मोल्ड भरना सुनिश्चित करता है |

| इंजेक्शन की गति को विनियमित करना | आंतरिक तनाव और भिन्नता को कम करता है |

| प्लास्टिक बनाने की क्षमता बढ़ाना | एक समान पिघलने और प्रवाह को बढ़ावा देता है |

-

घटक पहनना और प्रतिस्थापन

समय के साथ, स्क्रू और बैरल जैसे घटक खराब हो सकते हैं, जिससे आयामी सटीकता प्रभावित हो सकती है। घिसे हुए हिस्सों का समय पर प्रतिस्थापन यह सुनिश्चित करता है कि मशीन सटीक उत्पाद आयाम बनाए रखते हुए प्रभावी ढंग से काम करती है।

नियमित रखरखाव के लाभ

- लागत दक्षता : मशीन की विफलताओं को रोककर, नियमित रखरखाव अप्रत्याशित डाउनटाइम और महंगी मरम्मत को कम करता है।

- उत्पाद की गुणवत्ता : रखरखाव की गई मशीनें स्थिर मापदंडों को सुनिश्चित करती हैं, जिससे न्यूनतम आयामी विचलन के साथ उच्च गुणवत्ता वाले उत्पाद प्राप्त होते हैं।

- परिचालन संगति : नियमित रखरखाव कार्यक्रम से मशीन का व्यवहार पूर्वानुमानित होता है, जिससे सटीक उत्पादन योजना बनाने में मदद मिलती है।

कुल मिलाकर, इंजेक्शन मोल्डिंग प्रक्रियाओं में शीर्ष स्तरीय परिशुद्धता प्राप्त करने का लक्ष्य रखने वाले किसी भी निर्माता के लिए एक व्यापक रखरखाव कार्यक्रम को एकीकृत करना आवश्यक है।

नियमित रखरखाव इंजेक्शन दबाव को स्थिर करता है।सत्य

इंजेक्शन दबाव को स्थिर करना उत्पादों में आयामी विचलन को रोकता है।

घटक घिसाव का आयामी सटीकता पर कोई प्रभाव नहीं पड़ता है।असत्य

घिसे-पिटे घटकों के कारण उत्पाद का आकार गलत हो सकता है।

उत्पाद परिशुद्धता में मोल्ड डिज़ाइन की क्या भूमिका है?

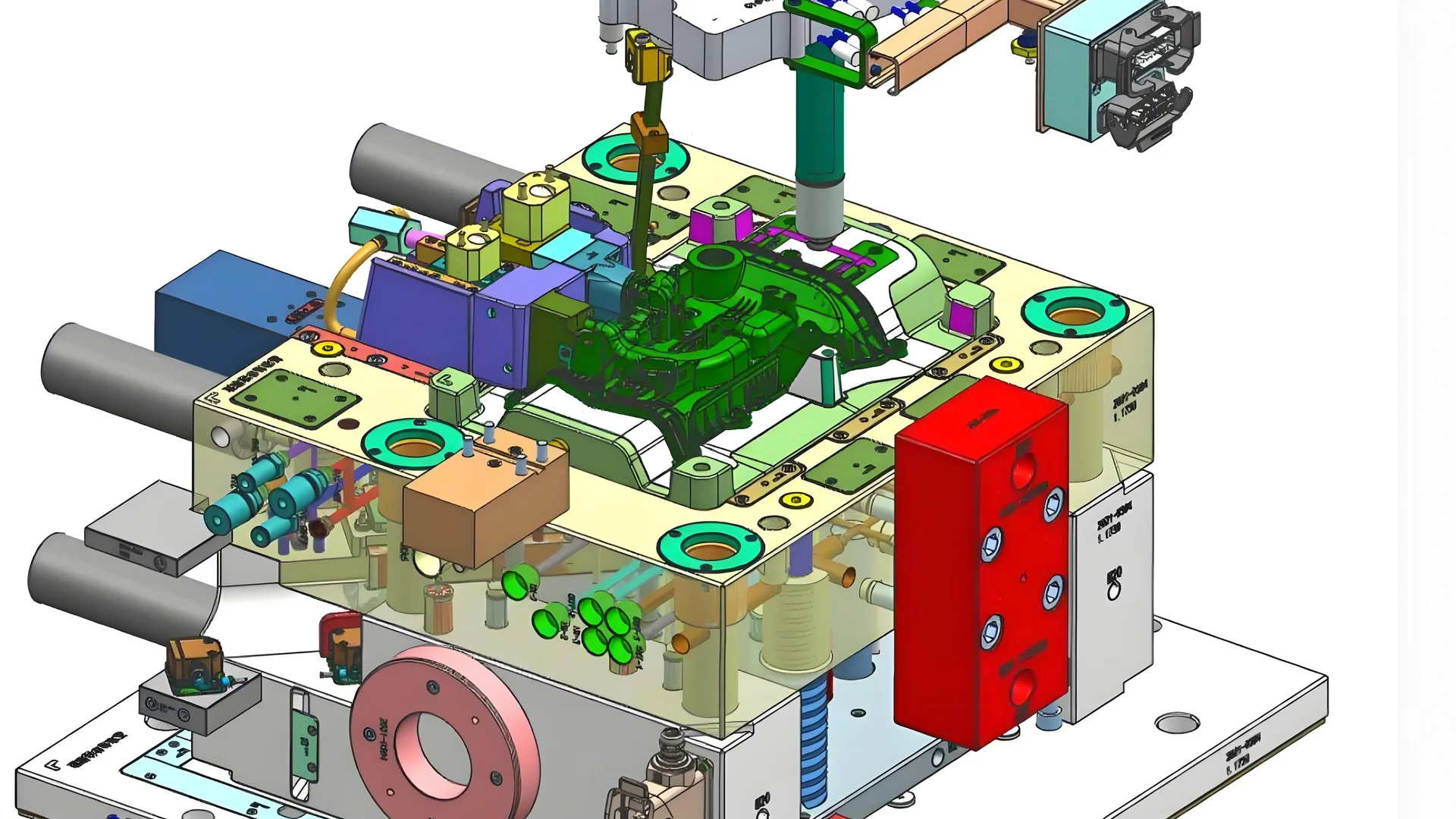

इंजेक्शन-मोल्डेड उत्पादों की सटीकता सुनिश्चित करने के लिए मोल्ड डिज़ाइन एक महत्वपूर्ण कारक है। ख़राब डिज़ाइन से महत्वपूर्ण आयामी विचलन हो सकते हैं।

इंजेक्शन मोल्डिंग में उत्पाद की सटीकता बनाए रखने के लिए प्रभावी मोल्ड डिज़ाइन महत्वपूर्ण है। इसमें लगातार पिघले प्रवाह को सुनिश्चित करने और आकार के विचलन को रोकने के लिए गेट की स्थिति, धावक आकार और विनिर्माण सटीकता पर सावधानीपूर्वक विचार करना शामिल है।

मोल्ड डिज़ाइन को समझना

मोल्ड डिज़ाइन केवल उत्पाद के ब्लूप्रिंट से कहीं अधिक है; यह सुनिश्चित करने के पीछे का विज्ञान है कि प्रत्येक इंजेक्शन-मोल्ड टुकड़ा अपने आयामी विनिर्देशों को पूरा करता है। एक अच्छी तरह से डिज़ाइन किया गया साँचा उन संभावित मुद्दों को ध्यान में रखता है जो भिन्नताएँ पैदा कर सकते हैं, जैसे असंगत पिघल प्रवाह या अनुचित शीतलन।

गेट पोजीशन का महत्व

गेट का स्थान, जहां पिघला हुआ प्लास्टिक सांचे में प्रवेश करता है, महत्वपूर्ण है। रणनीतिक रूप से स्थित गेट एक समान दबाव और तापमान वितरण सुनिश्चित करता है, तनाव को कम करता है और युद्ध या सिकुड़न को रोकता है। गेट की खराब स्थिति के कारण असमान भराव हो सकता है और अंततः अंतिम उत्पाद की आयामी सटीकता 2

धावक आकार की भूमिका

रनर वे चैनल हैं जो पिघले हुए पदार्थ को इंजेक्शन बिंदु से गुहा तक मार्गदर्शन करते हैं। कुशल सामग्री प्रवाह के लिए उनका आकार और आकार अनुकूलित किया जाना चाहिए। बड़े आकार के धावक सामग्री बर्बाद कर सकते हैं और चक्र का समय बढ़ा सकते हैं, जबकि छोटे आकार के धावक अधूरा भरने या दबाव में वृद्धि का कारण बन सकते हैं, दोनों उत्पाद के आयामों को प्रभावित कर सकते हैं।

| धावक का आकार | परिशुद्धता पर प्रभाव |

|---|---|

| बहुत बड़ी | सामग्री को बर्बाद करता है, चक्र को लम्बा खींचता है |

| बहुत छोटा | अधूरा भरने का कारण बनता है |

मोल्ड निर्माण में परिशुद्धता

जिस सटीकता के साथ सांचों का निर्माण किया जाता है वह सीधे उत्पाद की सटीकता को प्रभावित करती है। इस चरण के दौरान कोई भी त्रुटि अंतिम उत्पाद में आयामी विचलन का कारण बन सकती है। सीएनसी मशीनिंग और 3डी प्रिंटिंग जैसी आधुनिक तकनीकें मोल्ड उत्पादन में उच्च स्तर की सटीकता प्राप्त करने में मदद करती हैं।

साँचे की टूट-फूट को संबोधित करना

समय के साथ, साँचे खराब हो सकते हैं, खासकर जब उच्च मात्रा में उत्पादन के लिए बार-बार उपयोग किया जाता है। उत्पाद के आकार में क्रमिक विचलन को रोकने के लिए नियमित रखरखाव और घिसे हुए हिस्सों का समय पर प्रतिस्थापन आवश्यक है। पूर्वानुमानित रखरखाव 3 लागू करने से इन मुद्दों को कम किया जा सकता है।

निष्कर्ष: एक व्यापक दृष्टिकोण

जबकि मोल्ड डिज़ाइन परिशुद्धता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है, इसे इष्टतम परिणामों के लिए मशीन सेटिंग्स और सामग्री की पसंद जैसे अन्य कारकों के साथ विचार किया जाना चाहिए। अनुभवी डिजाइनरों और निर्माताओं के साथ सहयोग करने से इंजेक्शन-मोल्ड उत्पादों की सटीकता में और वृद्धि हो सकती है।

ख़राब मोल्ड डिज़ाइन से आयामी विचलन होता है।सत्य

ख़राब डिज़ाइन पिघले प्रवाह को प्रभावित करता है, जिससे उत्पादों के आकार में भिन्नता होती है।

गेट की स्थिति उत्पाद की सटीकता को प्रभावित नहीं करती है।असत्य

गलत गेट प्लेसमेंट के कारण असमान भराव और विरूपण होता है।

सामग्री का चयन सिकुड़न दरों को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डेड उत्पादों में सिकुड़न दर को कम करने के लिए सही सामग्री का चयन करना महत्वपूर्ण है। यह निर्णय आयामी सटीकता को महत्वपूर्ण रूप से प्रभावित करता है।

सामग्री का चयन थर्मल विस्तार, क्रिस्टलीयता और चिपचिपाहट को प्रभावित करके इंजेक्शन मोल्डिंग में संकोचन दर को प्रभावित करता है। लगातार सिकुड़न गुणों और उचित प्रसंस्करण स्थितियों वाली सामग्रियों का चयन एक समान उत्पाद आयाम सुनिश्चित करता है।

भौतिक गुणों और सिकुड़न पर उनके प्रभाव को समझना

इंजेक्शन मोल्डिंग 4 में उपयोग की जाने वाली सामग्रियों में विशिष्ट गुण होते हैं जो मोल्डिंग प्रक्रिया के दौरान उनके व्यवहार को निर्धारित करते हैं। प्रमुख कारकों में थर्मल विस्तार, क्रिस्टलीयता और चिपचिपाहट शामिल हैं।

-

थर्मल विस्तार : उच्च थर्मल विस्तार दर वाली सामग्रियां ठंडी होने पर अधिक सिकुड़ती हैं, जिससे सिकुड़न बढ़ जाती है। उदाहरण के लिए, पॉलीस्टाइनिन जैसे अनाकार पॉलिमर आमतौर पर पॉलीप्रोपाइलीन जैसे क्रिस्टलीय पॉलिमर की तुलना में कम संकोचन प्रदर्शित करते हैं।

-

क्रिस्टलीयता : किसी सामग्री में क्रिस्टलीयता का स्तर उसकी सिकुड़न दर को प्रभावित कर सकता है। अत्यधिक क्रिस्टलीय सामग्री अक्सर अपनी संरचित आणविक व्यवस्था के कारण अधिक समान संकोचन दिखाती है, जबकि अर्ध-क्रिस्टलीय सामग्री परिवर्तनशील संकोचन प्रदर्शित कर सकती है।

-

श्यानता : किसी सामग्री की श्यानता इस बात को प्रभावित करती है कि वह सांचे में कितनी अच्छी तरह प्रवाहित होती है, और अंतिम उत्पाद के आयामों को प्रभावित करती है। उच्च चिपचिपाहट वाली सामग्री मोल्ड को पूरी तरह से नहीं भर सकती है, जिससे असमान संकोचन हो सकता है।

स्थिर सामग्री गुणों का चयन करना

आयामी विचलन को कम करने के लिए, स्थिर संकोचन गुणों वाली सामग्री चुनना आवश्यक है। गुणवत्ता नियंत्रण के लिए जाने जाने वाले प्रतिष्ठित आपूर्तिकर्ताओं से सामग्री का चयन करके विभिन्न बैचों में एकरूपता प्राप्त की जा सकती है।

सामग्री चयन में व्यावहारिक विचार

-

बैच संगति : सामग्री के एक ही बैच का उपयोग करने से सिकुड़न दर में परिवर्तनशीलता कम हो जाती है। बैचों के बीच उतार-चढ़ाव महत्वपूर्ण आयामी विचलन का कारण बन सकता है।

-

सामग्री परीक्षण : नई सामग्रियों पर पूर्व-उत्पादन परीक्षण आयोजित करने से संभावित संकोचन मुद्दों की भविष्यवाणी करने में मदद मिल सकती है और पूर्ण पैमाने पर उत्पादन से पहले समायोजन की अनुमति मिल सकती है।

एडिटिव्स और फिलर्स की भूमिका

एडिटिव्स और फिलर्स को शामिल करने से आधार सामग्री के गुणों को संशोधित किया जा सकता है, जिससे सिकुड़न दर प्रभावित होती है। उदाहरण के लिए, पॉलिमर मैट्रिक्स में ग्लास फाइबर जोड़ने से फाइबर के थर्मल विस्तार के प्रतिरोध के कारण समग्र संकोचन कम हो जाता है।

यहां एक सरल तालिका दी गई है जिसमें सामग्री के प्रकार और उनके विशिष्ट संकोचन व्यवहार का सारांश दिया गया है:

| सामग्री प्रकार | विशिष्ट संकोचन व्यवहार |

|---|---|

| अनाकार पॉलिमर | कम सिकुड़न, अधिक पूर्वानुमान योग्य |

| अर्द्ध क्रिस्टलीय | उच्च संकोचन के लिए सटीक नियंत्रण की आवश्यकता होती है |

| भरे हुए पॉलिमर | भराव स्थिरता के कारण सिकुड़न कम हो गई |

सामग्री चयन के इन पहलुओं को समझकर, निर्माता सिकुड़न दर को बेहतर ढंग से नियंत्रित कर सकते हैं, यह सुनिश्चित करते हुए कि अंतिम उत्पाद आयामी विनिर्देशों को पूरा करता है और गुणवत्ता मानकों को बनाए रखता है।

अनाकार पॉलिमर में क्रिस्टलीय पॉलिमर की तुलना में कम संकोचन होता है।सत्य

पॉलिस्टरीन जैसे अनाकार पॉलिमर कम तापीय विस्तार के कारण कम सिकुड़ते हैं।

उच्च चिपचिपाहट वाली सामग्री अधिक समान सिकुड़न का कारण बनती है।असत्य

उच्च चिपचिपाहट के कारण मोल्ड में अधूरा भराव हो सकता है, जिससे असमान सिकुड़न हो सकती है।

इंजेक्शन मोल्डिंग में प्रक्रिया पैरामीटर महत्वपूर्ण क्यों हैं?

इंजेक्शन मोल्डिंग की सफलता प्रक्रिया मापदंडों में महारत हासिल करने पर निर्भर करती है। ये कारक उत्पाद की गुणवत्ता बना या बिगाड़ सकते हैं।

इंजेक्शन मोल्डिंग में प्रक्रिया पैरामीटर, जैसे तापमान नियंत्रण, इंजेक्शन गति और दबाव, आयामी सटीकता सुनिश्चित करने और अंतिम उत्पाद में दोषों को कम करने के लिए महत्वपूर्ण हैं।

प्रक्रिया पैरामीटर्स को समझना

इंजेक्शन मोल्डिंग में प्रक्रिया पैरामीटर विभिन्न प्रकार की सेटिंग्स को शामिल करते हैं जो प्रभावित करते हैं कि प्लास्टिक को तैयार उत्पाद में कैसे बदला जाता है। सबसे महत्वपूर्ण मापदंडों में तापमान नियंत्रण, इंजेक्शन गति और होल्डिंग दबाव शामिल हैं। प्रत्येक वांछित आयामी सटीकता 5 और उत्पाद दोषों को कम करने में महत्वपूर्ण भूमिका निभाता है।

तापमान नियंत्रण : बैरल, नोजल और मोल्ड तापमान का उचित विनियमन इष्टतम प्लास्टिक प्रवाह और संकोचन दर सुनिश्चित करता है। यदि तापमान बहुत अधिक है, तो प्लास्टिक ख़राब हो सकता है, जबकि बहुत कम तापमान के कारण साँचा अधूरा भर सकता है।

इंजेक्शन की गति : जिस दर पर पिघले हुए प्लास्टिक को इंजेक्ट किया जाता है वह मोल्ड के भीतर आंतरिक तनाव और संभावित अशांति को प्रभावित करता है। एक संतुलित गति विकृति को रोकती है और पूरे उत्पाद में एकरूपता सुनिश्चित करती है।

होल्डिंग दबाव और समय : ये कारक निर्धारित करते हैं कि ठंडा होने के दौरान मोल्ड में कितनी सामग्री भरी जाती है। अपर्याप्त दबाव या समय से सिकुड़न हो सकती है, जबकि अधिक दबाव से तनाव के निशान बन सकते हैं।

प्रक्रिया पैरामीटर्स का प्रभाव

आयामी विचलन : असंगत पैरामीटर उत्पाद के आकार और आकार में भिन्नता पैदा कर सकते हैं। उदाहरण के लिए, अस्थिर इंजेक्शन गति अशांति का कारण बन सकती है, जिसके परिणामस्वरूप असमान शीतलन और आकार में विसंगतियां हो सकती हैं।

दोष निवारण : इन मापदंडों को सावधानीपूर्वक समायोजित करके, निर्माता सामान्य दोषों जैसे कि विकृति या सिंक के निशान को काफी कम कर सकते हैं।

| पैरामीटर | संभावित मुद्दा | समाधान रणनीति |

|---|---|---|

| तापमान | अधूरा भरना | बैरल/नोजल/मोल्ड तापमान समायोजित करें |

| इंजेक्शन की गति | अशांति | आंतरिक तनाव को रोकने के लिए गति को अनुकूलित करें |

| दबाव बनाए रखना | अत्यधिक सिकुड़न | दबाव और समय का सटीक अंशांकन करें |

प्रक्रिया पैरामीटर्स का अनुकूलन

पैरामीटर 6 निरंतर निगरानी और आवश्यक है। मजबूत गुणवत्ता नियंत्रण उपायों को लागू करने से विचलन की शीघ्र पहचान करने में मदद मिलती है, जिससे त्वरित सुधार की अनुमति मिलती है।

प्रक्रिया पैरामीटर अनुकूलन न केवल उत्पाद की गुणवत्ता सुनिश्चित करता है, बल्कि उत्पादन क्षमता को भी बढ़ाता है, सामग्री की बर्बादी और डाउनटाइम को कम करता है। इन सेटिंग्स के साथ नियमित प्रयोग विभिन्न सामग्रियों और उत्पाद डिजाइनों के लिए आदर्श स्थितियों को उजागर कर सकता है।

इंजेक्शन मोल्डिंग में शामिल किसी भी व्यक्ति के लिए प्रक्रिया मापदंडों की महत्वपूर्ण प्रकृति को समझना आवश्यक है। इन जानकारियों का लाभ उठाकर, निर्माता अपनी उत्पादन प्रक्रियाओं को बढ़ा सकते हैं, जिससे बेहतर उत्पाद और संतुष्ट ग्राहक प्राप्त हो सकते हैं।

तापमान नियंत्रण मोल्डिंग में प्लास्टिक के प्रवाह को प्रभावित करता है।सत्य

उचित तापमान विनियमन इष्टतम प्लास्टिक प्रवाह और संकोचन सुनिश्चित करता है।

इंजेक्शन की गति का उत्पाद की एकरूपता पर कोई प्रभाव नहीं पड़ता है।असत्य

विकृति को रोकने और एकरूपता सुनिश्चित करने के लिए संतुलित इंजेक्शन गति महत्वपूर्ण है।

निष्कर्ष

आयामी विचलन को संबोधित करने के लिए मशीन सेटिंग्स, मोल्ड परिशुद्धता, सामग्री स्थिरता और पर्यावरणीय स्थिरता पर ध्यान केंद्रित करने वाले एक व्यवस्थित दृष्टिकोण की आवश्यकता होती है।

-

जानें कि कैसे नियमित मशीन जांच स्थिर उत्पादन गुणवत्ता सुनिश्चित करती है। हालांकि, किसी भी मशीनरी की तरह, इंजेक्शन मोल्डिंग उपकरण को इष्टतम प्रदर्शन, दीर्घायु और सुरक्षा सुनिश्चित करने के लिए नियमित रखरखाव की आवश्यकता होती है। ↩

-

जानें कि गेट की स्थिति पिघले प्रवाह और उत्पाद की सटीकता को कैसे प्रभावित करती है: गेट के स्थान को उत्पाद की कार्यात्मक आवश्यकताओं पर विचार करना चाहिए, जैसे कि उचित भराई, पैकिंग और भाग का प्रदर्शन सुनिश्चित करना। ... ↩

-

मोल्ड पहनने से संबंधित आयामी मुद्दों को रोकने के लिए रणनीतियों के बारे में जानें: मोल्ड में बुद्धिमानी से लगाए गए सेंसर का उपयोग उपकरण की परिचालन स्थिति (मोल्ड मॉनिटरिंग) की निगरानी के लिए किया जा सकता है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं और तकनीकों की मूल बातें जानें: इंजेक्शन मोल्डिंग इस वीडियो में इंजेक्शन मोल्डिंग के बारे में वह सब कुछ जानें जो आपको जानना आवश्यक है। हम … ↩

-

लगातार उत्पाद की गुणवत्ता बनाए रखने के लिए आयामी सटीकता महत्वपूर्ण है।: मोल्ड आयामों की विनिर्माण परिशुद्धता: जिस परिशुद्धता के साथ मोल्ड का निर्माण किया जाता है वह आयामी सटीकता निर्धारित करने में एक महत्वपूर्ण कारक है ... ↩

-

इष्टतम परिणामों के लिए सेटिंग्स को ठीक करने की तकनीक सीखें।: 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. ठंडा करने का समय: · 4. प्लास्टिक सामग्री चयन: · 5. पेंच गति और पिछला दबाव: · 6. इंजेक्शन ... ↩