क्या आपने कभी एक्सट्रूडेड और इंजेक्शन मोल्डेड भागों की सतह की बनावट से भ्रमित महसूस किया है? मेरे पास निश्चित रूप से है। यह सचमुच जबरदस्त लगता है! आइए इसे एक साथ समझें।

उच्च मोल्ड परिशुद्धता के कारण इंजेक्शन मोल्ड किए गए हिस्सों में आम तौर पर चिकनी सतह खत्म होती है, जबकि बाहर निकाले गए हिस्सों में रफ फिनिश होती है, आमतौर पर Ra1.6 से Ra6.3μm तक होती है। पोस्ट-प्रोसेसिंग अधिक मांग वाले अनुप्रयोगों के लिए इंजेक्शन मोल्डेड सतहों को और बेहतर बना सकती है।

एक उत्पाद डिजाइनर के रूप में अपनी यात्रा में, मैंने सीखा कि छोटे विवरण हमारे डिजाइन विकल्पों को आकार देते हैं। उदाहरण के लिए, बाहर निकाले गए हिस्सों की सतह की फिनिश अक्सर मोल्ड की गुणवत्ता पर निर्भर करती है। मैंने एक बार एक प्रोजेक्ट पर काम किया था जहां सांचे के खुरदरेपन ने हमारे उत्पाद पर छोटी-छोटी तरंगें पैदा कर दी थीं। इससे मुझे याद आया कि शीतलन और कर्षण भी परिणामों को प्रभावित करते हैं। इसके विपरीत, इंजेक्शन मोल्डिंग आमतौर पर एक चिकनी फिनिश प्रदान करती है। ऐसा बेहतर सांचों और सेटिंग्स के कारण होता है। मैंने देखा है कि कैसे मोल्ड तापमान में बदलाव से किसी परियोजना का परिणाम बदल जाता है। यह न केवल कार्यात्मक बन जाता है बल्कि देखने में भी आकर्षक हो जाता है।

इंजेक्शन मोल्डेड भागों की सतह आमतौर पर एक्सट्रूडेड भागों की तुलना में बेहतर होती है।सत्य

इंजेक्शन मोल्डिंग प्रक्रिया की प्रकृति के कारण, यह आमतौर पर एक्सट्रूज़न की तुलना में चिकनी और अधिक परिष्कृत सतह खत्म करता है।

एक्सट्रूडेड हिस्से मांग वाले अनुप्रयोगों के लिए उच्च गुणवत्ता वाली सतह फिनिश प्राप्त कर सकते हैं।सत्य

हालांकि आम तौर पर कम परिष्कृत, एक्सट्रूडेड हिस्से अभी भी विशिष्ट अनुप्रयोगों के लिए उचित तकनीकों और पोस्ट-प्रोसेसिंग के साथ उच्च मानकों को पूरा कर सकते हैं।

सतही फिनिश गुणवत्ता को कौन से कारक प्रभावित करते हैं?

क्या आपने कभी सोचा है कि आपके डिज़ाइन की सतही फिनिश वास्तव में किसी उत्पाद को कैसे सफल या विफल कर सकती है? मेरे विचार में, विनिर्माण और डिज़ाइन में काम करने वाले किसी भी व्यक्ति के लिए इसमें शामिल विभिन्न कारकों को जानना आवश्यक है।

विभिन्न कारक विनिर्माण प्रक्रियाओं में सतह की गुणवत्ता को प्रभावित करते हैं। मोल्ड की गुणवत्ता, प्रक्रिया पैरामीटर और प्रसंस्करण के बाद की तकनीकें महत्वपूर्ण हैं। निर्माताओं को इन तत्वों को सावधानी से संभालने की आवश्यकता है। ये तत्व वास्तव में एक्सट्रूडेड और मोल्डेड उत्पादों की सतह की फिनिश में सुधार करते हैं।

साँचे की गुणवत्ता और उसका प्रभाव

उत्पाद डिज़ाइन में अपनी यात्रा के दौरान, मैंने सतह फिनिश गुणवत्ता के अत्यधिक महत्व को समझा। यह आश्चर्यजनक है कि कैसे मोल्ड की गुणवत्ता जैसी कोई चीज़ हमारे उत्पाद के परिणामों को बहुत प्रभावित करती है। एक अच्छा साँचा निर्माण में एक मजबूत आधार जैसा दिखता है। यह सफलता के लिए आधार तैयार करता है। एक चिकनी साँचे की सतह के परिणामस्वरूप दोषरहित बाहर निकले हुए हिस्से बनते हैं। हालाँकि, खुरदरी सतह खरोंच या असमान बनावट जैसे दोष पैदा करती है।

मोल्ड गुणवत्ता के प्रमुख पहलू

| पहलू | सतही फिनिश पर प्रभाव |

|---|---|

| गुहा खुरदरापन | अधिक खुरदरापन खरोंच या असमान बनावट जैसे दोषों को जन्म देता है। |

| साँचे में ढालना सामग्री | कुछ सामग्रियां बेहतर तापीय स्थिरता प्रदान करती हैं, जिससे फिनिश गुणवत्ता प्रभावित होती है। |

| साँचे का डिज़ाइन | जटिल डिज़ाइन एक्सट्रूज़न के दौरान सतह की प्रतिकृति को जटिल बना सकते हैं। |

साँचे की गुणवत्ता के बारे में सोचने से उन परियोजनाओं की याद आती है जो सफल रहीं और जो विफल रहीं। मुझे अपना पहला एक्सट्रूज़न प्रोजेक्ट याद है जहां मुझे तुरंत एहसास हुआ कि मोल्ड की गुणवत्ता महत्वपूर्ण थी। इसने मुझे प्रभावित किया - एक चिकनी गुहा के साथ एक विशेषज्ञ रूप से तैयार किया गया सांचा सुंदर भागों का निर्माण करता है जबकि एक खुरदुरा सांचा तरंगों जैसे दोषों का कारण बनता है, खासकर ठंडा करने के दौरान जब असमान सिकुड़न होती है।

मोल्ड डिज़ाइन तकनीक 1 के बारे में अधिक जानने के लिए , इस लिंक को देखें।

समाप्ति को प्रभावित करने वाले प्रक्रिया पैरामीटर

विनिर्माण में प्रक्रिया पैरामीटर महत्वपूर्ण हैं। एक अन्य महत्वपूर्ण तत्व विनिर्माण के दौरान प्रक्रिया पैरामीटर है, विशेष रूप से एक्सट्रूज़न और इंजेक्शन मोल्डिंग में। उदाहरण के लिए, यदि एक्सट्रूज़न की गति बहुत अधिक है, तो यह प्लास्टिक पिघल के प्रवाह को बाधित कर सकता है, जिसके परिणामस्वरूप सतह खुरदरी हो सकती है।

प्रभावशाली प्रक्रिया पैरामीटर

| पैरामीटर | सतही फिनिश पर प्रभाव |

|---|---|

| बाहर निकालना गति | उच्च गति से अस्थिरता और खुरदरापन हो सकता है। |

| शीतलक माध्यम | उचित शीतलन सतह फिनिश में एकरूपता को बढ़ावा देता है। |

| इंजेक्शन का दबाव | सतह की गुणवत्ता को प्रभावित करते हुए, मोल्ड को प्रभावी ढंग से भरने की सामग्री की क्षमता को प्रभावित करता है। |

इस अनुभव से पता चला कि प्रत्येक पैरामीटर परिणाम को कैसे प्रभावित करता है; उपयुक्त शीतलन विधियाँ सतहों को चिकना करके और असमान सिकुड़न से बचाकर परिणाम बदल सकती हैं।

प्रक्रिया अनुकूलन 2 के बारे में गहराई से जानने के लिए यहां क्लिक करें।

प्रसंस्करण के बाद की तकनीकें

पोस्ट-प्रोसेसिंग मुझे आकर्षित करती है क्योंकि यह पीसने, पॉलिश करने और स्प्रे करने जैसी तकनीकों के माध्यम से ढले हुए हिस्सों की सतह की फिनिश को महत्वपूर्ण रूप से बढ़ाती है जो वास्तव में ढले हुए हिस्सों की सतहों में सुधार करती है।

सामान्य पोस्ट-प्रोसेसिंग तकनीकें

| तकनीक | उद्देश्य |

|---|---|

| पिसाई | अपूर्णताओं को दूर करता है और एकरूपता में सुधार करता है। |

| चमकाने | चमक और चिकनाई बढ़ाता है। |

| छिड़काव | सौंदर्य अपील और सुरक्षा के लिए लेप लगाना। |

मैंने कार के आंतरिक हिस्सों पर काम किया जहां हर विवरण को सौंदर्य संबंधी मांगों को पूरा करना था; पोस्ट-प्रोसेसिंग यहां महत्वपूर्ण थी क्योंकि इन तकनीकों के माध्यम से सतह की फिनिश को बढ़ाना वास्तव में प्रभावशाली है।

पोस्ट-प्रोसेसिंग विधियों 3 यहां अधिक जानें

एक्सट्रूडेड और इंजेक्शन मोल्डेड पार्ट्स की तुलना

एक्सट्रूडेड और इंजेक्शन मोल्डेड भागों की तुलना करते समय, इंजेक्शन मोल्डिंग अक्सर निम्न कारणों से बेहतर सतह फिनिश प्राप्त करती है:

- अधिक सटीक मोल्ड डिजाइन

- प्रक्रिया पर बेहतर नियंत्रण

- सौंदर्य सुधार के लिए विभिन्न पोस्ट-प्रोसेसिंग तकनीकों की उपलब्धता।

सतही फिनिश तुलना

| प्रकार | औसत सतह खुरदरापन (रा) |

|---|---|

| बाहर निकले हुए हिस्से | रा 1.6 - रा 6.3 माइक्रोमीटर |

| इंजेक्शन मोल्डेड हिस्से | रा 0.8 - रा 3.2 माइक्रोमीटर |

यह कंट्रास्ट इस बात पर जोर देता है कि इलेक्ट्रॉनिक केस और ऑटोमोटिव पार्ट्स जैसे उत्पादों में उच्च गुणवत्ता वाले फिनिश के लिए इंजेक्शन मोल्डिंग को क्यों प्राथमिकता दी जाती है।

मोल्डिंग तुलना 4 पर अतिरिक्त जानकारी के लिए , इस लिंक पर जाएँ।

चिकनी मोल्ड सतह उत्पाद की फिनिश गुणवत्ता में सुधार करती है।सत्य

चिकनी मोल्ड सतहों से कम दोष होते हैं और मोल्ड किए गए हिस्सों में बेहतर सतह खत्म होती है, जिससे समग्र उत्पाद की गुणवत्ता में वृद्धि होती है।

उच्च एक्सट्रूज़न गति एक आदर्श सतह फिनिश की गारंटी देती है।असत्य

उच्च एक्सट्रूज़न गति प्लास्टिक के प्रवाह को बाधित कर सकती है, जिससे खुरदरी सतह और दोष हो सकते हैं, इस प्रकार गुणवत्तापूर्ण फिनिश की गारंटी नहीं होती है।

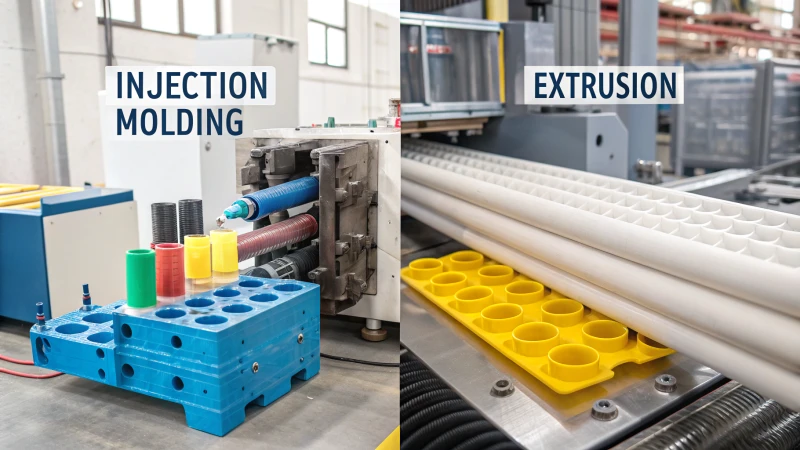

एक्सट्रूज़न और इंजेक्शन मोल्डिंग प्रक्रियाओं के बीच मुख्य अंतर क्या हैं?

मैंने विनिर्माण की दुनिया का पता लगाया। एक्सट्रूज़न और इंजेक्शन मोल्डिंग को समझना आवश्यक था। ये प्रक्रियाएँ रोजमर्रा के उत्पादों को आकर्षक तरीकों से आकार देती हैं। मैंने कई दिलचस्प जानकारियां इकट्ठी कीं। मैं उन्हें साझा करने के लिए वास्तव में उत्साहित हूं।

एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच मुख्य अंतर उनकी प्रक्रियाएं हैं। एक्सट्रूज़न निरंतर आकृतियाँ उत्पन्न करता है। इंजेक्शन मोल्डिंग अधिक सटीकता के साथ अलग-अलग वस्तुओं को आकार देता है। इंजेक्शन मोल्डिंग से अक्सर चिकनी फिनिश प्राप्त होती है। ऐसा इसकी उन्नत तकनीकों के कारण होता है।

एक्सट्रूज़न प्रक्रिया को समझना

एक्सट्रूज़न एक विनिर्माण प्रक्रिया है जहां सामग्री, आमतौर पर प्लास्टिक, को एक सुसंगत क्रॉस-सेक्शन के साथ लंबी आकृतियाँ बनाने के लिए डाई के माध्यम से धकेला जाता है। निकाले गए हिस्सों की गुणवत्ता कई कारकों से काफी प्रभावित होती है:

-

सतही फिनिश : किसी एक्सट्रूडेड उत्पाद की चिकनाई एक्सट्रूज़न मोल्ड की गुणवत्ता पर निर्भर करती है। एक उच्च-गुणवत्ता वाला साँचा चिकनी एक्सट्रूज़न की ओर ले जाता है। हालाँकि, ठंडा करने के दौरान सतह में खराबी उत्पन्न हो सकती है, जिसके परिणामस्वरूप असमान सिकुड़न के कारण हल्की लहर या असमानता हो सकती है।

-

प्रक्रिया पैरामीटर : एक्सट्रूज़न गति और शीतलन विधियों जैसे मुख्य पैरामीटर भी सतह की फिनिश को प्रभावित करते हैं। उदाहरण के लिए, तेज़ एक्सट्रूज़न गति से मोल्ड आउटलेट पर अस्थिर प्रवाह के कारण खुरदरी सतह हो सकती है। आम तौर पर, एक्सट्रूडेड उत्पादों की सतह खुरदरापन Ra1.6 - Ra6.3μm तक होती है, जो पाइप और सरल प्रोफाइल जैसे कई अनुप्रयोगों के लिए उपयुक्त है।

एक्सट्रूज़न तकनीक 5 देखें ।

इंजेक्शन मोल्डिंग प्रक्रिया की खोज

इंजेक्शन मोल्डिंग में विशिष्ट आकार बनाने के लिए पिघले हुए प्लास्टिक को एक सांचे में इंजेक्ट करना शामिल है। यह विधि अपनी सटीकता और दक्षता के लिए जानी जाती है, विशेष रूप से जटिल डिज़ाइन तैयार करने में:

-

सतही फिनिश : इंजेक्शन-मोल्ड भागों की सतह की गुणवत्ता मोल्ड डिजाइन और इंजेक्शन पैरामीटर दोनों से प्रभावित होती है। उच्च गुणवत्ता वाले सांचे जिन्हें बारीक तरीके से संसाधित किया जाता है, बेहतर फिनिश देते हैं। इंजेक्शन दबाव और मोल्ड तापमान जैसे मापदंडों को समायोजित करने से सतह की गुणवत्ता में काफी वृद्धि हो सकती है।

-

पोस्ट-प्रोसेसिंग : एक्सट्रूज़न के विपरीत, इंजेक्शन-मोल्डेड उत्पादों को उनकी सतह की फिनिश को और बेहतर बनाने के लिए पीसने या पॉलिश करने जैसे अतिरिक्त उपचार से गुजरना पड़ सकता है। आमतौर पर, इंजेक्शन-मोल्ड किए गए हिस्से लगभग Ra0.8 - Ra3.2μm की सतह खुरदरापन प्राप्त करते हैं, जो उन्हें ऑटोमोटिव इंटीरियर और इलेक्ट्रॉनिक हाउसिंग जैसे उच्च-उपस्थिति अनुप्रयोगों के लिए आदर्श बनाता है।

इंजेक्शन मोल्डिंग तकनीकों में सुधार के बारे में अधिक जानने के लिए, इंजेक्शन मोल्डिंग एडवांसमेंट्स 6 ।

एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच मुख्य तुलना

| विशेषता | बाहर निकालना | अंतः क्षेपण ढलाई |

|---|---|---|

| प्रक्रिया प्रकार | निरंतर | अलग |

| सतही फिनिश रेंज | Ra1.6 - Ra6.3μm | Ra0.8 - Ra3.2μm |

| साँचे की गुणवत्ता पर प्रभाव | उच्च प्रभाव | उच्च प्रभाव |

| प्रसंस्करण के बाद के विकल्प | सीमित | व्यापक (पीसना, पॉलिश करना) |

| सर्वोत्तम उपयोग के मामले | पाइप, सरल प्रोफाइल | जटिल आकार, उच्च सौंदर्यपूर्ण भाग |

यह तालिका दो प्रक्रियाओं और उनके संबंधित अनुप्रयोगों के बीच आवश्यक अंतरों का सारांश प्रस्तुत करती है। विशिष्ट उपयोग के मामलों पर अधिक जानकारी के लिए, औद्योगिक अनुप्रयोगों 7 ।

इंजेक्शन मोल्डिंग के विपरीत, एक्सट्रूज़न निरंतर आकार उत्पन्न करता है।सत्य

एक्सट्रूज़न लंबे, निरंतर उत्पाद बनाता है, जबकि इंजेक्शन मोल्डिंग अलग-अलग आइटम बनाता है। यह मूलभूत अंतर उनके अनुप्रयोगों और विनिर्माण प्रक्रियाओं को प्रभावित करता है।

इंजेक्शन मोल्डेड भागों की सतह एक्सट्रूडेड भागों की तुलना में अधिक चिकनी होती है।सत्य

आमतौर पर, इंजेक्शन मोल्डेड उत्पाद Ra0.8 - Ra3.2μm की सतह खुरदरापन प्राप्त करते हैं, जो एक्सट्रूज़न के लिए Ra1.6 - Ra6.3μm रेंज की तुलना में चिकना होता है।

प्रत्येक प्रकार की फिनिश के लिए सामान्य अनुप्रयोग क्या हैं?

क्या आपने कभी सोचा है कि किसी उत्पाद की फिनिश उसके काम करने और दिखने के तरीके को कैसे प्रभावित करती है? आइए सतही फ़िनिश की दुनिया का अन्वेषण करें। जानें कि विभिन्न उद्योग उनका उपयोग कैसे करते हैं!

**निर्माण और इलेक्ट्रॉनिक्स जैसे उद्योगों में चीजें कैसे काम करती हैं और दिखती हैं, इसमें विभिन्न प्रकार की फिनिश एक बड़ी भूमिका निभाती हैं। वे उत्पादों को कुछ मानकों को पूरा करने में मदद करते हैं। हमारे घरों में मजबूत पाइप और आधुनिक फोन केस दोनों ही फिनिश पर निर्भर करते हैं। आइए देखें कि ये खत्म हमारे जीवन को कैसे प्रभावित करते हैं!

एक्सट्रूडेड भागों में सतही फिनिश का उपयोग

कई उद्योगों में उनके उपयोग के लिए एक्सट्रूडेड भागों की फिनिश बहुत महत्वपूर्ण है। उदाहरण के लिए, निर्माण में, निकाले गए पाइप अक्सर पाइपलाइन और जल निकासी प्रणालियों में काम आते हैं। मैं एक बार एक साइट पर गया था जहां मैंने देखा कि कैसे ये पाइप इमारत से पूरी तरह मेल खाते थे, इसकी वजह Ra1.6 और Ra6.3μm के बीच उनकी सतह का खुरदरापन था।

जब उपस्थिति महत्वपूर्ण नहीं होती है, जैसे संरचनात्मक प्रोफाइल में, सतह अभी भी बुनियादी जरूरतों को पूरा करती है। याद रखें, एक्सट्रूज़न मोल्ड की गुणवत्ता फिनिश को बहुत प्रभावित करती है। एक चिकना साँचा आमतौर पर एक चिकनी सतह देता है। लेकिन, उत्पादन के दौरान ठंडा करने की गति और खिंचाव जैसे कारकों के कारण खुरदरे धब्बे या असमान सतहें हो सकती हैं।

इंजेक्शन मोल्डेड भागों में सतही फिनिश का उपयोग

इंजेक्शन मोल्डेड हिस्से मुझे हमेशा अपनी बेहतरीन फिनिश से प्रभावित करते हैं, अक्सर Ra0.8 से Ra3.2μm तक खुरदरेपन के साथ। यह शानदार गुणवत्ता कार इंटीरियर और उपभोक्ता इलेक्ट्रॉनिक्स जैसे क्षेत्रों में महत्वपूर्ण है।

इन फिनिश को प्राप्त करने के लिए मोल्ड डिज़ाइन और प्रसंस्करण सेटिंग्स एक साथ काम करती हैं। मैंने एक प्रोजेक्ट पर काम किया जहां इंजेक्शन दबाव और मोल्ड तापमान बदलने से वास्तव में सतह की गुणवत्ता में सुधार हुआ! इसके अलावा, उत्पादन के बाद पीसने और पॉलिश करने से फिनिश में और भी अधिक सुधार हो सकता है।

फिनिशिंग तकनीकों की तुलना

एक्सट्रूज़न और इंजेक्शन मोल्डिंग दोनों कुछ निश्चित फिनिश प्रदान करते हैं, लेकिन उनके उपयोग बहुत भिन्न हो सकते हैं। इंजेक्शन मोल्डिंग आम तौर पर बेहतर नियंत्रण और अतिरिक्त परिष्करण चरणों के कारण अच्छी सतह प्रदान करती है। निर्माण सामग्री या बुनियादी प्रोफाइल जैसे क्षेत्रों के लिए, जहां फिनिश उतना महत्वपूर्ण नहीं है, एक्सट्रूज़न एक सस्ता विकल्प है।

इन उपयोगों को जानने से मेरे जैसे डिजाइनरों को ऐसी सामग्री और फिनिश चुनने में मदद मिलती है जो हमारी परियोजनाओं में लुक और फ़ंक्शन दोनों से मेल खाती है। यह वाकई दिलचस्प है कि कैसे ये निर्णय न केवल डिज़ाइन बल्कि उपयोगकर्ता के अनुभव को भी प्रभावित करते हैं!

प्रत्येक परियोजना कुछ विशेष बनाने का एक मौका है। सही फ़िनिश वास्तव में आपके डिज़ाइन को नए स्तर पर ले जा सकती है! आइए एक साथ खोज और डिज़ाइन करना जारी रखें!

हैप्पी डिजाइनिंग!**

भूतल फ़िनिश का महत्व

सतही फ़िनिश अच्छा दिखने से कहीं अधिक काम करती है; वे इस बात के लिए महत्वपूर्ण हैं कि जब हम उनका उपयोग करते हैं तो उत्पाद कैसे काम करते हैं और कैसा महसूस करते हैं। एक डिजाइनर के रूप में पहली बार, मुझे किसी प्रोजेक्ट के लिए सही फिनिश चुननी थी। यह सचमुच जबरदस्त लगा। विकल्प कभी न ख़त्म होने वाले लग रहे थे। मैंने जल्द ही देखा कि प्रत्येक फ़िनिश में एक विशेष कार्य होता है, जो विशेष उद्योग की माँगों के अनुकूल होता है। आज, मैं इन फ़िनिशों के बारे में अपना ज्ञान साझा करना चाहता हूँ। उन्हें समझना हमारे डिज़ाइन निर्णयों के लिए वास्तव में मायने रखता है।

एक्सट्रूडेड भागों में सतही फिनिश के अनुप्रयोग

एक्सट्रूडेड घटकों की सतह की फिनिश विभिन्न उद्योगों में उनके अनुप्रयोग में महत्वपूर्ण भूमिका निभाती है। उदाहरण के लिए, निर्माण क्षेत्र में, बाहर निकाले गए पाइपों का उपयोग अक्सर पाइपलाइन और जल निकासी प्रणालियों के लिए किया जाता है। इन उत्पादों की विशिष्ट सतह खुरदरापन Ra1.6 से Ra6.3μm तक होती है।

ऐसे परिदृश्यों में जहां सौंदर्य गुणवत्ता कम महत्वपूर्ण है, जैसे संरचनात्मक प्रोफाइल, सतह खत्म अभी भी बुनियादी कार्यक्षमता आवश्यकताओं को पूरा कर सकती है।

हालाँकि, किसी को यह विचार करना चाहिए कि एक्सट्रूज़न मोल्ड की गुणवत्ता सतह की फिनिश को महत्वपूर्ण रूप से प्रभावित करती है। एक चिकनी मोल्ड गुहा के परिणामस्वरूप आम तौर पर एक चिकनी उत्पाद सतह होती है। फिर भी, उत्पादन के दौरान शीतलन दर और कर्षण जैसे कारक तरंग या असमानता जैसी खामियां ला सकते हैं। यह समझ वांछित फिनिश स्तर को बनाए रखने के लिए एक्सट्रूज़न प्रक्रिया में गुणवत्ता नियंत्रण के महत्व पर जोर देती है।

इंजेक्शन मोल्डेड भागों में सतही फिनिश के अनुप्रयोग

इंजेक्शन मोल्डेड हिस्से अपनी बेहतर सतह फिनिश के लिए जाने जाते हैं, जो आम तौर पर Ra0.8 से Ra3.2μm की खुरदरापन प्राप्त करते हैं। यह गुणवत्ता ऑटोमोटिव इंटीरियर और उपभोक्ता इलेक्ट्रॉनिक्स जैसे उच्च सौंदर्य मानकों की मांग करने वाले क्षेत्रों में विशेष रूप से महत्वपूर्ण है।

| उद्योग | आवेदन उदाहरण | सतही फिनिश खुरदरापन (रा) |

|---|---|---|

| ऑटोमोटिव | आंतरिक भाग | Ra0.8 - Ra2.5μm |

| उपभोक्ता इलेक्ट्रॉनिक्स | उत्पाद आवास | Ra0.8 - Ra3.2μm |

इन फिनिश को प्राप्त करने के लिए मोल्ड डिजाइन और प्रसंस्करण मापदंडों के बीच तालमेल महत्वपूर्ण है। उदाहरण के लिए, इंजेक्शन दबाव और मोल्ड तापमान जैसे मापदंडों को अनुकूलित करने से यह बढ़ सकता है कि प्लास्टिक पिघला हुआ मोल्ड सतह को कितनी अच्छी तरह दोहराता है। इसके अलावा, पीसने और पॉलिश करने जैसी पोस्ट-प्रोसेसिंग तकनीकें फिनिश गुणवत्ता को और भी बढ़ा सकती हैं।

फिनिशिंग तकनीकों की तुलना

जबकि एक्सट्रूज़न और इंजेक्शन मोल्डिंग दोनों प्रक्रियाओं से विशिष्ट सतह फिनिश वाले हिस्से मिलते हैं, उनके अनुप्रयोग आवश्यक फिनिश गुणवत्ता के आधार पर काफी भिन्न हो सकते हैं। मोल्डिंग प्रक्रिया पर अधिक परिष्कृत नियंत्रण और अतिरिक्त पोस्ट-प्रोसेसिंग विधियों की संभावना के कारण इंजेक्शन मोल्डिंग अक्सर सौंदर्यवादी रूप से मनभावन सतह प्रदान करने में एक्सट्रूज़न से आगे निकल जाती है।

इसके विपरीत, उन अनुप्रयोगों के लिए जहां फिनिश गुणवत्ता सर्वोपरि नहीं है, जैसे निर्माण सामग्री या बुनियादी औद्योगिक प्रोफाइल, एक्सट्रूज़न एक लागत प्रभावी विकल्प बना हुआ है।

इन अनुप्रयोगों को समझना जैकी जैसे डिजाइनरों के लिए सामग्री चयन और परिष्करण प्रक्रियाओं के बारे में सूचित निर्णय लेने के लिए आवश्यक है जो उनकी परियोजनाओं में सौंदर्य और कार्यात्मक आवश्यकताओं दोनों के अनुरूप हों।

एक्सट्रूडेड पाइपों का उपयोग प्लंबिंग और ड्रेनेज सिस्टम में किया जाता है।सत्य

निकाले गए पाइप निर्माण में आवश्यक भूमिका निभाते हैं, विशेष रूप से पाइपलाइन और जल निकासी अनुप्रयोगों के लिए, इमारतों में कुशल जल प्रबंधन सुनिश्चित करते हैं।

इंजेक्शन मोल्डेड भागों में Ra5.0μm का खुरदरापन होता है।असत्य

इंजेक्शन मोल्डेड भागों के लिए सामान्य खुरदरापन Ra0.8 से Ra3.2μm तक होता है, जिससे यह दावा गलत हो जाता है क्योंकि यह इस सीमा से अधिक है।

क्या पोस्ट-प्रोसेसिंग वास्तव में सतही फिनिश को बदल सकती है?

क्या आपने कभी 3डी-मुद्रित भाग को देखकर सोचा, 'काश यह अधिक चिकना दिखता'? पोस्ट-प्रोसेसिंग वास्तव में सतह की फिनिश को बदल देती है। पोस्ट-प्रोसेसिंग आपकी रचनाओं को अगले स्तर पर ले जाती है।

सैंडिंग, पॉलिशिंग और रासायनिक स्मूथिंग जैसी तकनीकें 3डी-मुद्रित भागों की सतह में काफी सुधार करती हैं। ये तरीके वास्तव में उनके रूप और कार्य दोनों को बढ़ाते हैं। यह लेख चिकनी सतहों को प्राप्त करने के विभिन्न तरीकों और उनके लाभों पर चर्चा करता है। चिकनी सतह प्राप्त करना बहुत फायदेमंद है।

भूतल फ़िनिश में पोस्ट-प्रोसेसिंग की भूमिका

पोस्ट-प्रोसेसिंग 3डी-मुद्रित भागों की सतह की फिनिश को महत्वपूर्ण रूप से बढ़ा सकती है। परत रेखाएं और सतह खुरदरापन जैसे सामान्य मुद्दों को संबोधित करने के लिए विभिन्न तकनीकों को नियोजित किया जा सकता है जो कि एडिटिव मैन्युफैक्चरिंग में निहित हैं। उदाहरण के लिए, बेहतर फिनिश प्राप्त करने के लिए पॉलिशिंग, सैंडिंग और वेपर स्मूथिंग जैसी विधियों का उपयोग किया जा सकता है।

पॉलिशिंग एबीएस या पीएलए जैसी सामग्रियों के लिए विशेष रूप से प्रभावी है, जिनका उपयोग आमतौर पर 3डी प्रिंटिंग में किया जाता है। बारीक अपघर्षक का उपयोग करके, डिजाइनर खामियों को दूर कर सकते हैं और एक चमकदार सतह प्राप्त कर सकते हैं। यह न केवल सौंदर्य गुणवत्ता में सुधार करता है बल्कि नमी और रसायनों के प्रति प्रतिरोध में वृद्धि जैसे बेहतर कार्यात्मक गुणों में भी योगदान देता है। उनके प्रभावों को देखने के लिए पॉलिशिंग तकनीकों का प्रयास करें। इस संसाधन 8 को देखें ।

सामान्य पोस्ट-प्रोसेसिंग तकनीकें

यहां लोकप्रिय पोस्ट-प्रोसेसिंग विधियों का एक त्वरित अवलोकन दिया गया है:

| तकनीक | विवरण | फ़ायदे |

|---|---|---|

| सेंडिंग | सैंडपेपर या अपघर्षक उपकरणों का उपयोग करके सतह को चिकना करना। | परत रेखाओं को हटाता है; पकड़ में सुधार होता है. |

| वाष्प चिकनाई | एक चिकनी फिनिश बनाने के लिए भागों को विलायक वाष्प के संपर्क में लाना। | कांच जैसी सतह फिनिश प्रदान करता है। |

| चित्रकारी | रूप निखारने के लिए पेंट या लेप लगाना। | अनुकूलन योग्य रंग और बनावट। |

| रासायनिक चौरसाई | सतह की खामियों को दूर करने के लिए रासायनिक एजेंटों का उपयोग करना। | आणविक स्तर पर खुरदरापन कम करता है। |

तैयार होने वाले हिस्से की विशिष्ट आवश्यकताओं के आधार पर, इन तकनीकों को इष्टतम परिणामों के लिए जोड़ा जा सकता है।

पोस्ट-प्रोसेसिंग पर सामग्री का प्रभाव

3डी प्रिंटिंग में उपयोग की जाने वाली सामग्री का प्रकार पोस्ट-प्रोसेसिंग विधियों की प्रभावशीलता को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। उदाहरण के लिए:

- पीएलए : आम तौर पर उपयोगकर्ता के अनुकूल और सैंडिंग और पेंटिंग के लिए आदर्श; हालाँकि, यह वाष्प चौरसाई के दौरान उच्च तापमान का सामना नहीं कर सकता है।

- एबीएस : वाष्प स्मूथिंग सहित विभिन्न पोस्ट-प्रोसेसिंग तकनीकों के साथ अधिक लचीला और संगत।

- नायलॉन : नमी के अवशोषण के कारण चुनौतीपूर्ण हो सकता है; हालाँकि, इसे विशेष यौगिकों के साथ प्रभावी ढंग से पॉलिश किया जा सकता है।

भौतिक गुणों को समझना महत्वपूर्ण है क्योंकि यह वांछित सतह फिनिश प्राप्त करने के लिए उचित पोस्ट-प्रोसेसिंग तरीकों का चयन करने में मदद करता है। भौतिक संपत्तियों के बारे में अधिक जानकारी के लिए इस लिंक 9 ।

उन्नत सतह फ़िनिश के व्यावहारिक अनुप्रयोग

ऐसे उद्योगों में जहां सौंदर्यशास्त्र और कार्यक्षमता सर्वोपरि है, जैसे ऑटोमोटिव और उपभोक्ता इलेक्ट्रॉनिक्स, बेहतर सतह फिनिश से ग्राहकों की संतुष्टि बढ़ सकती है। उदाहरण के लिए:

- ऑटोमोटिव पार्ट्स : उच्च गुणवत्ता वाले फिनिश उत्कृष्ट दिखते हैं और स्थायित्व और मूल्य का संचार करते हैं।

- उपभोक्ता इलेक्ट्रॉनिक्स : यूजर इंटरफेस के लिए चिकनी सतह मायने रखती है; वे प्रदर्शन और सौंदर्यशास्त्र में सुधार करते हैं।

पोस्ट-प्रोसेसिंग पर समय निवेश करना केवल दिखावे के बारे में नहीं है; यह खराब विनिर्माण फिनिश से आने वाले दोषों को कम करने में मदद करता है। सतही फिनिश सुधारों पर केस स्टडीज का पता लगाने के लिए, इस पृष्ठ 10 ।

पोस्ट-प्रोसेसिंग हमेशा 3डी-मुद्रित सतह फिनिश में सुधार करती है।असत्य

जबकि पोस्ट-प्रोसेसिंग अक्सर फिनिश को बढ़ाती है, परिणाम उपयोग की गई तकनीकों और सामग्रियों पर निर्भर करते हैं। सभी प्रक्रियाएँ सुधार की गारंटी नहीं देतीं।

वाष्प स्मूथनिंग 3डी प्रिंट पर ग्लास जैसी फिनिश बनाता है।सत्य

वाष्प चौरसाई प्रभावी ढंग से एक चिकनी, चमकदार सतह प्रदान करती है, विशेष रूप से एबीएस जैसी सामग्रियों के लिए फायदेमंद, सौंदर्यशास्त्र और कार्यक्षमता को बढ़ाती है।

निष्कर्ष

लेख में एक्सट्रूडेड और इंजेक्शन मोल्डेड भागों की सतह की तुलना की गई है, जिसमें इस बात पर जोर दिया गया है कि मोल्ड की गुणवत्ता, प्रक्रिया पैरामीटर और पोस्ट-प्रोसेसिंग उनके सौंदर्य और कार्यात्मक गुणों को कैसे प्रभावित करते हैं।

-

विनिर्माण में सतही फिनिश को प्रभावित करने वाले कारकों पर व्यापक संसाधनों की खोज करें जो आपके ज्ञान और कौशल को बढ़ा सकते हैं। ↩

-

प्रक्रिया अनुकूलन तकनीकों पर गहन लेख देखें जो सतह की गुणवत्ता को सीधे प्रभावित करते हैं। ↩

-

उन्नत पोस्ट-प्रोसेसिंग तकनीकों के बारे में जानें जो ढले हुए उत्पादों की सतह की फिनिश में सुधार करती हैं। ↩

-

सतह की फिनिश में उनके अंतर को समझने के लिए एक्सट्रूडेड और इंजेक्शन मोल्डेड भागों के बीच तुलनात्मक विश्लेषण खोजें। ↩

-

यह लिंक उन्नत एक्सट्रूज़न तकनीकों में अंतर्दृष्टि प्रदान करता है जो उत्पादन की गुणवत्ता को बढ़ा सकता है। ↩

-

इंजेक्शन मोल्डिंग में नई प्रगति का पता लगाएं जो विनिर्माण में दक्षता और सटीकता में सुधार करती है। ↩

-

अपनी आवश्यकताओं के लिए सर्वोत्तम उपयुक्तता निर्धारित करने के लिए दोनों प्रक्रियाओं के लिए विभिन्न औद्योगिक अनुप्रयोगों के बारे में जानें। ↩

-

पता लगाएं कि विभिन्न पोस्ट-प्रोसेसिंग विधियां आपके 3डी-मुद्रित डिज़ाइन को कैसे बेहतर बना सकती हैं, बेहतर गुणवत्ता और सौंदर्य अपील सुनिश्चित कर सकती हैं। ↩

-

इष्टतम परिणामों के लिए विशिष्ट सामग्रियों और विभिन्न पोस्ट-प्रोसेसिंग तकनीकों के साथ उनकी संगतता के बारे में अधिक जानें। ↩

-

विभिन्न उद्योगों में उन्नत सतह फिनिश के लाभों को प्रदर्शित करने वाले वास्तविक दुनिया के उदाहरणों का अन्वेषण करें। ↩