क्या आपने कभी किसी बेहतरीन उत्पाद की चिकनी सतह को देखकर आश्चर्य किया है? वह उत्तम सतह महज़ संयोग नहीं है; यह इंजेक्शन मोल्डिंग में सावधानीपूर्वक योजना और क्रियान्वयन का परिणाम है।.

इंजेक्शन मोल्डिंग से बने पुर्जों पर सतही खरोंचों को रोकने के लिए, मोल्ड डिजाइन और रखरखाव को अनुकूलित करें, इंजेक्शन मोल्डिंग मापदंडों को समायोजित करें और स्वच्छ उत्पादन वातावरण सुनिश्चित करें। ये रणनीतियाँ उत्पाद की टिकाऊपन और सौंदर्य गुणवत्ता को बढ़ाने में सहायक होती हैं।.

हालांकि प्रारंभिक उत्तर एक ठोस आधार प्रदान करता है, प्रत्येक रणनीति का गहराई से अध्ययन करने पर बहुमूल्य अंतर्दृष्टि प्राप्त होती है जो आपकी विनिर्माण प्रक्रिया को और बेहतर बना सकती है। सतह पर खरोंच को प्रभावी ढंग से कम करने के लिए तैयार किए गए व्यापक समाधानों के बारे में जानने के लिए आगे पढ़ें।.

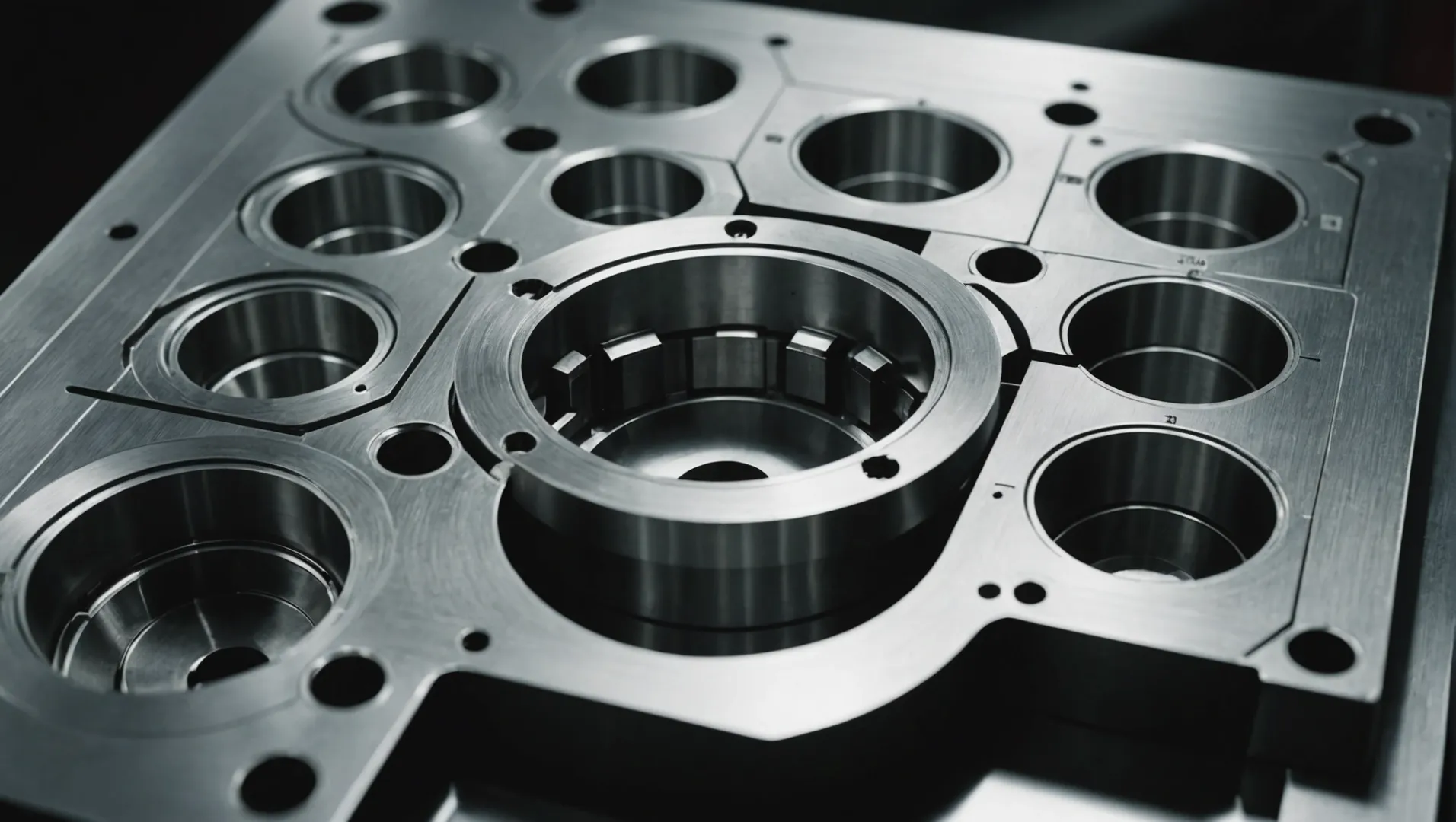

मोल्ड का डिज़ाइन इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की सतह की गुणवत्ता को प्रभावित करता है।.सत्य

मोल्ड का डिज़ाइन डीमोल्डिंग कोणों और मोल्ड की फिनिश को प्रभावित करता है, जिससे खरोंचें कम हो जाती हैं।.

मोल्ड का डिज़ाइन सतह की गुणवत्ता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की सतह की गुणवत्ता निर्धारित करने में मोल्ड डिजाइन की महत्वपूर्ण भूमिका होती है। इष्टतम डिजाइन मापदंडों और रखरखाव प्रक्रियाओं पर ध्यान केंद्रित करके, निर्माता खरोंच सहित सतह की खामियों को कम कर सकते हैं।.

मोल्ड का डिज़ाइन, डीमोल्डिंग कोण, मोल्ड की फिनिश और इजेक्शन सिस्टम जैसे कारकों के माध्यम से सतह की गुणवत्ता को प्रभावित करता है। इन तत्वों को अनुकूलित करने से घर्षण और असमान बल कम होते हैं, जिससे खरोंच से बचाव होता है और उत्पाद की सुंदरता में सुधार होता है।.

मोल्ड से बाहर निकालने के कोण का महत्व

मोल्ड डिज़ाइन 1 का एक सबसे महत्वपूर्ण पहलू डीमोल्डिंग कोण है। एक अच्छी तरह से डिज़ाइन किया गया कोण मोल्ड से पुर्जों को सुचारू रूप से बाहर निकालने को सुनिश्चित करता है, जिससे घर्षण और खरोंच की संभावना कम हो जाती है। उदाहरण के लिए, पुर्जे के आकार और माप के आधार पर डीमोल्डिंग कोण आमतौर पर 1° से 3° के बीच होता है। अपर्याप्त कोण से अत्यधिक संपर्क हो सकता है, जबकि बहुत अधिक झुकाव वाले कोण से विकृति या टेढ़ापन आ सकता है।

मोल्ड की सतह की फिनिश को बेहतर बनाना

मोल्ड की सतह की फिनिशिंग सीधे तौर पर पार्ट और मोल्ड के बीच घर्षण को प्रभावित करती है। पॉलिशिंग या क्रोम प्लेटिंग जैसी तकनीकें मोल्ड की चिकनाई को काफी हद तक सुधार सकती हैं, जिससे खरोंच लगने का खतरा कम हो जाता है। एक चिकनी मोल्ड सतह से पार्ट को आसानी से बाहर निकाला जा सकता है, जिससे पार्ट की कार्यात्मक और सौंदर्य संबंधी गुणवत्ता दोनों में वृद्धि होती है।.

नियमित रखरखाव और मरम्मत

मोल्ड की सतहों पर होने वाली टूट-फूट को रोकने के लिए नियमित रखरखाव जांच अत्यंत महत्वपूर्ण है। किसी भी प्रकार की खरोंच या अनियमितता को तुरंत ठीक किया जाना चाहिए ताकि मोल्ड की कार्य स्थिति सर्वोत्तम बनी रहे। नियमित निरीक्षण से यह सुनिश्चित होता है कि मोल्ड हमेशा अच्छी स्थिति में रहे, जिससे अप्रत्याशित खराबी से बचाव होता है।.

एक प्रभावी निष्कासन प्रणाली का डिजाइन तैयार करना

पार्ट निकालते समय सतह पर खरोंच लगने से बचाने के लिए समान रूप से वितरित निष्कासन बल अत्यंत महत्वपूर्ण है। संतुलन सुनिश्चित करने के लिए मल्टी-पॉइंट निष्कासन प्रणाली या नाइट्रोजन स्प्रिंग का उपयोग किया जा सकता है। यह विधि स्थानीय दबाव से बचाती है, जिससे पार्ट की सतह पर खामियां उत्पन्न हो सकती हैं।.

बेहतर वेंटिलेशन के लिए मोल्ड संरचना का अनुकूलन

निकास खांचों के माध्यम से उचित वेंटिलेशन मोल्डिंग के दौरान फंसी हुई गैसों को नियंत्रित करने में मदद करता है। गैस के निशान या खरोंच से बचने के लिए इन खांचों को सावधानीपूर्वक डिज़ाइन किया जाना चाहिए। प्रभावी गैस निकास सुनिश्चित करके, निर्माता पुर्जे की सतह की गुणवत्ता को बनाए रख सकते हैं।.

मोल्ड डिजाइन में इन रणनीतियों को शामिल करने से न केवल सतह की गुणवत्ता बढ़ती है बल्कि इंजेक्शन मोल्डेड पार्ट्स की समग्र मजबूती और आकर्षण में भी योगदान होता है।.

मोल्ड से बाहर निकालने के कोण मोल्ड के घर्षण को कम करते हैं।.सत्य

मोल्ड से निकालते समय सही कोण रखने से घर्षण कम होता है और खरोंच लगने से बचाव होता है।.

क्रोम प्लेटिंग से मोल्ड की सतह की खुरदरापन बढ़ जाती है।.असत्य

क्रोम प्लेटिंग से सांचा चिकना हो जाता है, जिससे सतह की खुरदरापन कम हो जाती है।.

खरोंच से बचाव में सामग्री का चयन क्या भूमिका निभाता है?

इंजेक्शन मोल्डिंग से बने पुर्जों पर खरोंचों को कम करने, उनकी टिकाऊपन और सुंदरता दोनों को बढ़ाने में सामग्री का चयन महत्वपूर्ण है। सही सामग्री का चुनाव उत्पाद की खरोंच प्रतिरोधक क्षमता पर महत्वपूर्ण प्रभाव डाल सकता है।.

इंजेक्शन मोल्डिंग के लिए उपयुक्त सामग्री का चयन करने से घिसाव प्रतिरोध और तरलता जैसे गुणों का लाभ उठाकर सतह पर खरोंच कम हो जाती हैं। उपयोग की स्थितियों और पर्यावरणीय कारकों को ध्यान में रखकर निर्माता उत्पाद की गुणवत्ता बढ़ा सकते हैं।.

सामग्री के गुणों को समझना

इंजेक्शन मोल्डिंग में सामग्रियों का चयन खरोंच से बचाव में महत्वपूर्ण भूमिका निभाता है। विभिन्न सामग्रियों में कठोरता, लोच और रासायनिक प्रतिरोध की मात्रा भिन्न-भिन्न होती है, जो सतह पर क्षति की संभावना को सीधे प्रभावित करती है। उदाहरण के लिए, पॉलीकार्बोनेट ( PC ) और पॉली(मिथाइल मेथैक्रिलेट) ( PMMA ) को अक्सर उच्च स्पष्टता और खरोंच प्रतिरोध की आवश्यकता वाले अनुप्रयोगों के लिए चुना जाता है, क्योंकि इनमें उत्कृष्ट प्रकाशीय गुण और स्थायित्व होते हैं।

सामग्री अनुकूलता का महत्व

सामग्री का चयन करते समय, इच्छित उपयोग के साथ उसकी अनुकूलता पर विचार करना अत्यंत महत्वपूर्ण है। जो सामग्रियां परिचालन वातावरण के अनुकूल नहीं होतीं, उनसे घिसावट और खरोंच बढ़ सकती हैं। उदाहरण के लिए, नायलॉन 3 का उपयोग अक्सर यांत्रिक घटकों में इसकी मजबूती और कम घर्षण गुणों के कारण किया जाता है, जो यांत्रिक अंतःक्रियाओं से होने वाली सतह की खरोंचों को कम करने में सहायक होते हैं।

| सामग्री प्रकार | मुख्य संपत्ति | अनुप्रयोग उदाहरण |

|---|---|---|

| पॉलीकार्बोनेट | उच्च स्पष्टता | ऑप्टिकल लेंस |

| नायलॉन | कम घर्षण | यांत्रिक गियर |

| पीएमएमए | खरोंच प्रतिरोधक | डिस्प्ले स्क्रीन |

पर्यावरणीय कारकों को ध्यान में रखते हुए

तापमान, आर्द्रता और रसायनों के संपर्क जैसे पर्यावरणीय कारक खरोंच से बचाव में सामग्री के प्रदर्शन को प्रभावित कर सकते हैं। उदाहरण के लिए, थर्मोप्लास्टिक इलास्टोमर्स ( टीपीई ) को अक्सर बाहरी अनुप्रयोगों के लिए चुना जाता है क्योंकि वे सतह की अखंडता को प्रभावित किए बिना विभिन्न तापमानों को सहन कर सकते हैं।

सही सामग्री का चयन करते समय इन कारकों को संतुलित करना आवश्यक है ताकि अंतिम उत्पाद अपने पूरे जीवनचक्र में सौंदर्य और कार्यक्षमता दोनों को बनाए रखे। इसके लिए सामग्री के गुणों और अनुप्रयोग की परिचालन संबंधी आवश्यकताओं दोनों की व्यापक समझ आवश्यक है।.

प्रसंस्करण तकनीकें और सामग्री प्रदर्शन

सामग्री का चयन और प्रसंस्करण तकनीकें खरोंच से बचाव को भी प्रभावित करती हैं। उदाहरण के लिए, पॉलीइथिलीन टेरेफ्थालेट 4 (पीईटी) जैसी सामग्रियों को प्रसंस्करण से पहले ठीक से सुखाने से जल अपघटन को रोका जा सकता है, जिससे सतह दोषों का खतरा कम हो जाता है। इसके अतिरिक्त, उपयुक्त प्रवाह विशेषताओं वाली सामग्रियों का चयन मोल्डिंग के दौरान आंतरिक तनाव को कम करके चिकनी सतह सुनिश्चित कर सकता है।

सामग्री के चयन के इन पहलुओं पर सावधानीपूर्वक विचार करके, निर्माता सतह पर लगने वाली खरोंचों को काफी हद तक कम कर सकते हैं और उत्पाद की समग्र गुणवत्ता में सुधार कर सकते हैं। इससे न केवल सौंदर्यबोध बढ़ता है बल्कि उत्पाद का जीवनकाल भी लंबा होता है।.

खरोंच-रोधी लेंस के लिए पॉलीकार्बोनेट का चयन किया जाता है।.सत्य

पॉलीकार्बोनेट की उच्च स्पष्टता और स्थायित्व इसे ऑप्टिकल लेंस के लिए आदर्श बनाते हैं।.

नायलॉन यांत्रिक पुर्जों में सतह पर खरोंच को बढ़ाता है।.असत्य

नायलॉन का कम घर्षण यांत्रिक अनुप्रयोगों में सतह पर खरोंच को कम करता है।.

स्वच्छ उत्पादन वातावरण क्यों आवश्यक है?

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की गुणवत्ता और स्थायित्व सुनिश्चित करने के लिए स्वच्छ उत्पादन वातावरण अत्यंत महत्वपूर्ण है। धूल और संदूषक सतह को आसानी से खराब कर सकते हैं, जिससे खरोंचें पड़ सकती हैं जो सौंदर्य और कार्यक्षमता दोनों को प्रभावित करती हैं।.

स्वच्छ उत्पादन वातावरण बनाए रखने से उन संदूषकों को कम किया जा सकता है जो इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों पर सतही खरोंच का कारण बन सकते हैं, जिससे उनकी अखंडता और दिखावट संरक्षित रहती है।.

उत्पादन में स्वच्छता की भूमिका

स्वच्छ उत्पादन वातावरण केवल दिखावट से संबंधित नहीं है; इसका सीधा प्रभाव इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की गुणवत्ता पर पड़ता है। मोल्डिंग प्रक्रिया के दौरान धूल और अन्य हवा में मौजूद कण मोल्ड या पुर्जे पर जम सकते हैं, जिससे दाग या खरोंच आ सकते हैं। स्वच्छता बनाए रखकर निर्माता इन जोखिमों को काफी हद तक कम कर सकते हैं।.

प्रभावी सफाई प्रोटोकॉल लागू करना

उत्पादन क्षेत्र को धूल और गंदगी से मुक्त रखना कई चरणों में आता है। नियमित सफाई कार्यक्रम स्थापित किए जाने चाहिए, जिससे यह सुनिश्चित हो सके कि सभी उपकरण और सतहों को बार-बार साफ किया जाए। एयर फिल्टर का उपयोग करने से वातावरण से धूल के कणों को हटाने में भी मदद मिल सकती है, जिससे संदूषण का खतरा कम हो जाता है। प्रभावी सफाई प्रोटोकॉल 5 अत्यंत महत्वपूर्ण हैं।

उपयुक्त पैकेजिंग सामग्री का चयन

पुर्जों के ढलने के बाद, सही पैकेजिंग सामग्री का चुनाव अत्यंत महत्वपूर्ण हो जाता है। हैंडलिंग और परिवहन के दौरान खरोंचों से बचाव के लिए मुलायम और खुरदरी न होने वाली सामग्री का उपयोग किया जाना चाहिए। यह प्रक्रिया न केवल उत्पाद की सुरक्षा करती है बल्कि ग्राहक तक पहुँचने तक उसकी गुणवत्ता को भी बनाए रखती है। मुलायम पैकेजिंग सामग्री 6 लाभकारी सिद्ध हो सकती है।

| पैकेजिंग सामग्री | गुण | फ़ायदा |

|---|---|---|

| फोम | यह झटकों को कम करता है और अवशोषित करता है। | घर्षण को कम करता है |

| बबल रैप | सुरक्षात्मक अवरोध प्रदान करता है | खरोंचों से बचाता है |

| प्लास्टिक फिल्म | चिकनी सतह, अपघर्षक नहीं | प्रत्यक्ष संपर्क से बचें |

इष्टतम संचालन के लिए कर्मियों को प्रशिक्षण देना

स्वच्छ वातावरण बनाए रखने में ऑपरेटरों की अहम भूमिका होती है। उन्हें स्वच्छता के महत्व और इंजेक्शन मोल्डिंग से बने पुर्जों को सही तरीके से संभालने का प्रशिक्षण देना बहुत फायदेमंद साबित हो सकता है। जानकार कर्मचारियों द्वारा उत्पादन के दौरान संदूषक तत्वों के प्रवेश की संभावना कम होती है।.

संक्षेप में, स्वच्छ उत्पादन वातावरण बनाए रखने के लिए नियमित सफाई कार्यक्रम, उपयुक्त पैकेजिंग सामग्री और प्रशिक्षित कर्मचारियों की आवश्यकता होती है। ये सभी उपाय मिलकर यह सुनिश्चित करते हैं कि इंजेक्शन मोल्डिंग से बने पुर्जे सतह पर खरोंचों से मुक्त रहें, जिससे उनकी गुणवत्ता और स्थायित्व बनी रहती है।.

स्वच्छ वातावरण मोल्ड किए गए हिस्सों पर खरोंच लगने से रोकता है।.सत्य

धूल और गंदगी के कारण खरोंचें आ जाती हैं, जिससे गुणवत्ता प्रभावित होती है।.

उत्पादन क्षेत्रों में एयर फिल्टर की आवश्यकता नहीं होती है।.असत्य

एयर फिल्टर धूल के कणों को हटाते हैं, जिससे प्रदूषण का खतरा कम होता है।.

ऑपरेटर प्रशिक्षण से सतह की खामियों को कैसे कम किया जा सकता है?

इंजेक्शन मोल्डिंग के दौरान सतह की खामियों को कम करने, दक्षता और गुणवत्ता दोनों को बढ़ाने में ऑपरेटर प्रशिक्षण एक महत्वपूर्ण कारक है।.

प्रभावी संचालक प्रशिक्षण से संचालन कौशल में सुधार होता है, परिचालन दिशा-निर्देशों का पालन करने को बढ़ावा मिलता है और गुणवत्ता के प्रति जागरूकता बढ़ती है, जिससे सतह संबंधी दोष कम होते हैं। इससे त्रुटियां कम होती हैं और उत्पाद की गुणवत्ता में वृद्धि होती है।.

व्यापक प्रशिक्षण कार्यक्रमों का महत्व

व्यापक प्रशिक्षण कार्यक्रम संचालकों को मशीनरी और सामग्रियों को सटीकता से संभालने के लिए आवश्यक कौशल प्रदान करते हैं। इसमें इंजेक्शन मोल्डिंग निरंतर परिचालन मानकों को बनाए रखने के महत्व को पहचानना और टीम के सदस्यों के साथ प्रभावी ढंग से संवाद करना शामिल है।

संचालकों को सख्त परिचालन प्रक्रियाओं का पालन करने के लिए प्रशिक्षित किया जाना चाहिए, जिससे एकरूपता सुनिश्चित हो और त्रुटियों की संभावना कम हो। व्यावहारिक अभ्यास और सैद्धांतिक शिक्षा के माध्यम से, संचालक बारीकियों पर ध्यान देने की क्षमता विकसित कर सकते हैं, जिससे वे संभावित समस्याओं को गंभीर समस्या बनने से पहले ही पहचान सकें।.

व्यावहारिक कौशल विकास

प्रशिक्षण कार्यक्रमों में व्यावहारिक कौशल विकास को शामिल करना अत्यंत महत्वपूर्ण है। व्यावहारिक अभ्यास ऑपरेटरों को उन मशीनों से परिचित होने में मदद करते हैं जिनका वे प्रतिदिन उपयोग करेंगे। यह परिचितता सुचारू संचालन और गलत संचालन के कारण होने वाले डाउनटाइम को कम करने में सहायक होती है।.

उदाहरण के लिए, मोल्डिंग मशीनों के उचित अंशांकन में प्रशिक्षित ऑपरेटर यह सुनिश्चित कर सकता है कि उपयोग की जाने वाली सामग्रियों के लिए सेटिंग्स सर्वोत्तम हों, जिससे खरोंच या दाग जैसे सतही दोष कम हो जाते हैं। वे तापमान और दबाव जैसी सेटिंग्स को उचित रूप से समायोजित करना सीखते हैं, जो उत्पाद की गुणवत्ता बनाए रखने में महत्वपूर्ण हो सकता है।.

गुणवत्ता जागरूकता पर जोर देना

गुणवत्ता के प्रति जागरूकता, ऑपरेटर प्रशिक्षण का एक महत्वपूर्ण घटक है। ऑपरेटरों को उनके काम के समग्र उत्पाद गुणवत्ता पर पड़ने वाले प्रभाव के बारे में शिक्षित करने से उनके दैनिक कार्यों में जिम्मेदारी और सावधानी की भावना विकसित होती है। यह जागरूकता सामग्रियों और तैयार उत्पादों को अधिक सावधानीपूर्वक संभालने में सहायक होती है, जिससे सतही दोषों का खतरा कम हो जाता है।.

निरंतर सीखना और प्रतिक्रिया

सतत सुधार के लिए निरंतर सीखने और प्रतिक्रिया की संस्कृति आवश्यक है। नियमित कार्यशालाएँ और रिफ्रेशर कोर्स ऑपरेटरों को इंजेक्शन मोल्डिंग में नवीनतम तकनीकों और प्रौद्योगिकियों से अवगत रखते हैं। प्रतिक्रिया सत्रों से ऑपरेटरों को अपने अनुभव साझा करने का अवसर मिलता है, जिससे सामूहिक रूप से सीखने और प्रक्रिया को बेहतर बनाने में मदद मिलती है।.

मजबूत ऑपरेटर प्रशिक्षण कार्यक्रमों में निवेश करके, कंपनियां इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों में सतही दोषों की घटनाओं को काफी हद तक कम कर सकती हैं। यह निवेश न केवल उत्पाद की गुणवत्ता बढ़ाता है बल्कि परिचालन दक्षता को भी बढ़ाता है, जिससे व्यवसाय को दीर्घकालिक लाभ प्राप्त होता है।.

ऑपरेटरों के प्रशिक्षण से इंजेक्शन मोल्डिंग में होने वाली त्रुटियां कम होती हैं।.सत्य

प्रशिक्षण से कौशल और दिशा-निर्देशों का पालन बेहतर होता है, जिससे त्रुटियां कम होती हैं।.

दोषों को कम करने के लिए व्यावहारिक प्रशिक्षण अनावश्यक है।.असत्य

व्यवहारिक अभ्यास अभ्यास से विषय-परिचित होने और त्रुटियों को कम करने में महत्वपूर्ण भूमिका निभाते हैं।.

निष्कर्ष

इन रणनीतियों को लागू करके, आप इंजेक्शन मोल्डिंग से बने पुर्जों पर सतह की खरोंचों को कम कर सकते हैं, जिससे उच्च गुणवत्ता वाले उत्पाद सुनिश्चित होते हैं। उत्पाद की टिकाऊपन और ग्राहक संतुष्टि बढ़ाने के लिए इन प्रक्रियाओं को अपनी उत्पादन प्रक्रिया में शामिल करने पर विचार करें।.

-

घर्षण को कम करने के लिए सही डीमोल्डिंग कोण क्यों आवश्यक हैं, यह जानें: एक निश्चित मात्रा में ड्राफ्ट लगाने से, मोल्ड सिकुड़ने से पहले पार्ट को थोड़ी दूरी तक हिलने की अनुमति मिलती है, और अंततः.. ↩

-

जानिए कि सामग्री के गुण खरोंच प्रतिरोध को कैसे प्रभावित करते हैं: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिजाइन के लिए सही सामग्री का चयन कैसे करें।. ↩

-

जानिए नायलॉन को कम घर्षण वाले अनुप्रयोगों के लिए क्यों पसंद किया जाता है: नायलॉन एक सामान्य रूप से उपयोग किया जाने वाला इंजेक्शन मोल्डिंग सामग्री है क्योंकि इसके लाभकारी भौतिक गुण, यांत्रिक गुण और मोल्ड करने की क्षमता है।. ↩

-

जानिए कैसे सुखाने से पीईटी की खरोंच प्रतिरोधकता प्रभावित होती है: पानी के अणु पीईटी पॉलीमर श्रृंखला से मजबूती से बंधते हैं। · गर्म हवा से सुखाने पर नमी और राल के बीच के बंधन ढीले हो जाते हैं, जिससे अणु.. ↩

-

उत्पादन की सर्वोत्तम स्थितियों को बनाए रखने के लिए व्यापक सफाई रणनीतियों का पता लगाएं: साबुन, डिटर्जेंट या इन सतहों पर उपयोग के लिए उपयुक्त किसी अन्य प्रकार के क्लीनर युक्त उत्पाद का उपयोग करके सतह को साफ करें। · यदि आवश्यक हो तो वस्तुओं को धो लें… ↩

-

शिपिंग और भंडारण के दौरान होने वाले नुकसान को कम करने वाली सामग्रियों के बारे में जानें: इंजेक्शन मोल्डिंग के लिए प्लास्टिक सामग्री में सामान्य रूप से उपयोग किए जाने वाले पॉलिमर से लेकर विशेष प्लास्टिक और पॉलिमर मिश्रण तक शामिल हैं।. ↩

-

मोल्डेड पार्ट्स में दोषों को कम करने के लिए प्रशिक्षण क्यों महत्वपूर्ण है, यह जानें: ऑपरेटर इंजेक्शन मोल्डिंग मशीनों के साथ स्वचालित और अर्ध-स्वचालित दोनों मोड में काम करते हैं। स्वचालित मोड में, मोल्डेड पार्ट्स मोल्ड से बाहर गिर जाते हैं.. ↩