प्लास्टिक के पुर्जों में कठोरता और मजबूती के बीच सही संतुलन खोजना कोई आसान काम नहीं है!

प्लास्टिक इंजेक्शन मोल्डिंग से निर्मित पुर्जों में कठोरता और मजबूती का सही संतुलन प्राप्त करने के लिए, सामग्री के चयन पर सावधानीपूर्वक विचार करना, इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करना और रणनीतिक संरचनात्मक डिजाइन विशेषताओं को लागू करना आवश्यक है।.

लेकिन यह तो बस शुरुआत है! इस संतुलन में महारत हासिल करने का मार्ग सामग्रियों, प्रक्रियाओं और नवीन डिजाइनों पर आकर्षक जानकारियों से भरा है जो वास्तव में आपके विनिर्माण कौशल को उन्नत कर सकता है।.

उच्च कठोरता और मजबूती के लिए पॉलीकार्बोनेट आदर्श है।.सत्य

पॉलीकार्बोनेट उत्कृष्ट कठोरता और प्रभाव प्रतिरोध क्षमता प्रदान करता है, जो कठिन अनुप्रयोगों के लिए उपयुक्त है।.

- 1. कठोरता और मजबूती के बीच संतुलन बनाने में सामग्री का चयन क्या भूमिका निभाता है?

- 2. इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन पार्ट के प्रदर्शन को कैसे प्रभावित करता है?

- 3. कौन सी संरचनात्मक डिजाइन तकनीकें मजबूती से समझौता किए बिना कठोरता को बढ़ाती हैं?

- 4. वांछित यांत्रिक गुणों को प्राप्त करने में पोस्ट-प्रोसेसिंग क्यों महत्वपूर्ण है?

- 5. निष्कर्ष

कठोरता और मजबूती के बीच संतुलन बनाने में सामग्री का चयन क्या भूमिका निभाता है?

प्लास्टिक इंजेक्शन मोल्डिंग से बने पुर्जों में कठोरता और मजबूती के बीच संतुलन बनाए रखने के लिए सही सामग्री का चयन करना महत्वपूर्ण है, क्योंकि यह टिकाऊपन और प्रदर्शन को प्रभावित करता है।.

प्लास्टिक के पुर्जों में कठोरता और मजबूती के बीच सही संतुलन प्राप्त करने के लिए सामग्री का चयन अत्यंत महत्वपूर्ण है। उपयुक्त प्लास्टिक मैट्रिक्स का चयन करना, मिश्र धातुओं या मिश्रणों का उपयोग करना और सुदृढ़ीकरण सामग्री जोड़ना, इन दोनों गुणों को बढ़ाने के लिए प्रभावी रणनीतियाँ हैं।.

उपयुक्त प्लास्टिक मैट्रिक्स का चयन

प्लास्टिक मैट्रिक्स 1 का चुनाव महत्वपूर्ण भूमिका निभाता है। उदाहरण के लिए, पॉलीकार्बोनेट (PC) अपनी उच्च कठोरता और प्रभाव शक्ति के लिए जाना जाता है, जो इसे उन अनुप्रयोगों के लिए आदर्श बनाता है जिनमें इन गुणों की आवश्यकता होती है। दूसरी ओर, पॉलीप्रोपाइलीन (PP) कम लागत पर बेहतर मजबूती प्रदान करता है, लेकिन इसमें कठोरता की कमी होती है। विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप प्लास्टिक का चुनाव करना अत्यंत महत्वपूर्ण है।

मिश्र धातुओं और मिश्रणों का लाभ उठाना

प्लास्टिकों को मिश्रित करके या उनमें मिश्रधातु बनाकर विभिन्न सामग्रियों की खूबियों को प्रभावी ढंग से मिलाकर एक संतुलित मिश्रण प्राप्त किया जा सकता है। इसका एक सामान्य उदाहरण पीसी/एबीएस मिश्रधातु है, जो पीसी की कठोरता और एबीएस की मजबूती को आपस में मिलाता है। तनाव की स्थिति में भी अपनी अखंडता बनाए रखने और झटकों को सहन करने की क्षमता के कारण यह संयोजन इलेक्ट्रॉनिक उपकरणों के आवरण में व्यापक रूप से उपयोग किया जाता है।.

सुदृढ़ीकरण सामग्री जोड़ना

फाइबर सुदृढ़ीकरण

फाइबर सुदृढ़ीकरण प्लास्टिक की कठोरता को काफी हद तक बढ़ाता है। ग्लास फाइबर और कार्बन फाइबर जैसी सामग्री अक्सर मजबूती बढ़ाने के लिए उपयोग की जाती हैं। इष्टतम स्तर की मजबूती बनाए रखने के लिए फाइबर की लंबाई, मात्रा और अभिविन्यास पर नियंत्रण आवश्यक है।.

खनिज भराई

टैल्कम पाउडर और कैल्शियम कार्बोनेट जैसे खनिज पदार्थ कठोरता और स्थिरता बढ़ाते हैं। हालांकि, अत्यधिक मात्रा में इन पदार्थों का प्रयोग करने से मजबूती कम हो सकती है, इसलिए उपयोग की आवश्यकताओं के आधार पर इनका सावधानीपूर्वक चयन करना आवश्यक है।.

तालिका 1: सुदृढ़ीकरण युक्त प्लास्टिक के उदाहरण

| प्रकार | सुदृढीकरण | कठोरता पर प्रभाव | कठोरता पर प्रभाव |

|---|---|---|---|

| पॉलीकार्बोनेट | ग्लास फाइबर | उच्च | मध्यम |

| polypropylene | टैल्कम पाउडर | मध्यम | कम |

| एबीएस/पीसी मिश्र धातु | कार्बन फाइबर | उच्च | उच्च |

विशिष्ट अनुप्रयोगों के लिए विचारणीय बातें

प्रत्येक अनुप्रयोग के लिए इन गुणों का एक अनूठा संतुलन आवश्यक होता है। उदाहरण के लिए, ऑटोमोबाइल पुर्जों के लिए ऐसी सामग्री की आवश्यकता होती है जो बल और प्रभाव दोनों को सहन कर सके, इसलिए फाइबर सुदृढ़ीकरण के साथ पीसी/एबीएस मिश्रण एक उत्कृष्ट विकल्प है। इसके विपरीत, उपभोक्ता इलेक्ट्रॉनिक्स में संरचनात्मक अखंडता से समझौता किए बिना हल्के वजन को प्राथमिकता दी जा सकती है।.

सामग्री चयन की बारीकियों को समझना न केवल वांछित यांत्रिक गुणों को प्राप्त करने में सहायक होता है, बल्कि लागत-प्रभावशीलता और निर्माण क्षमता जैसे कारकों को भी प्रभावित करता है। कठोरता और मजबूती 2 जटिल है, जिसके लिए विविध औद्योगिक आवश्यकताओं को पूरा करने हेतु सामग्री विज्ञान के प्रति सूक्ष्म दृष्टिकोण की आवश्यकता होती है।

पॉलीकार्बोनेट उच्च कठोरता और प्रभाव प्रतिरोध क्षमता प्रदान करता है।.सत्य

पॉलीकार्बोनेट अपनी उत्कृष्ट कठोरता और प्रभाव प्रतिरोध के लिए जाना जाता है।.

अत्यधिक मात्रा में खनिज पदार्थ मिलाने से प्लास्टिक की मजबूती बढ़ती है।.असत्य

बहुत अधिक खनिज भराव मिलाने से उसकी मजबूती कम हो जाती है, जिससे प्लास्टिक अधिक भंगुर हो जाता है।.

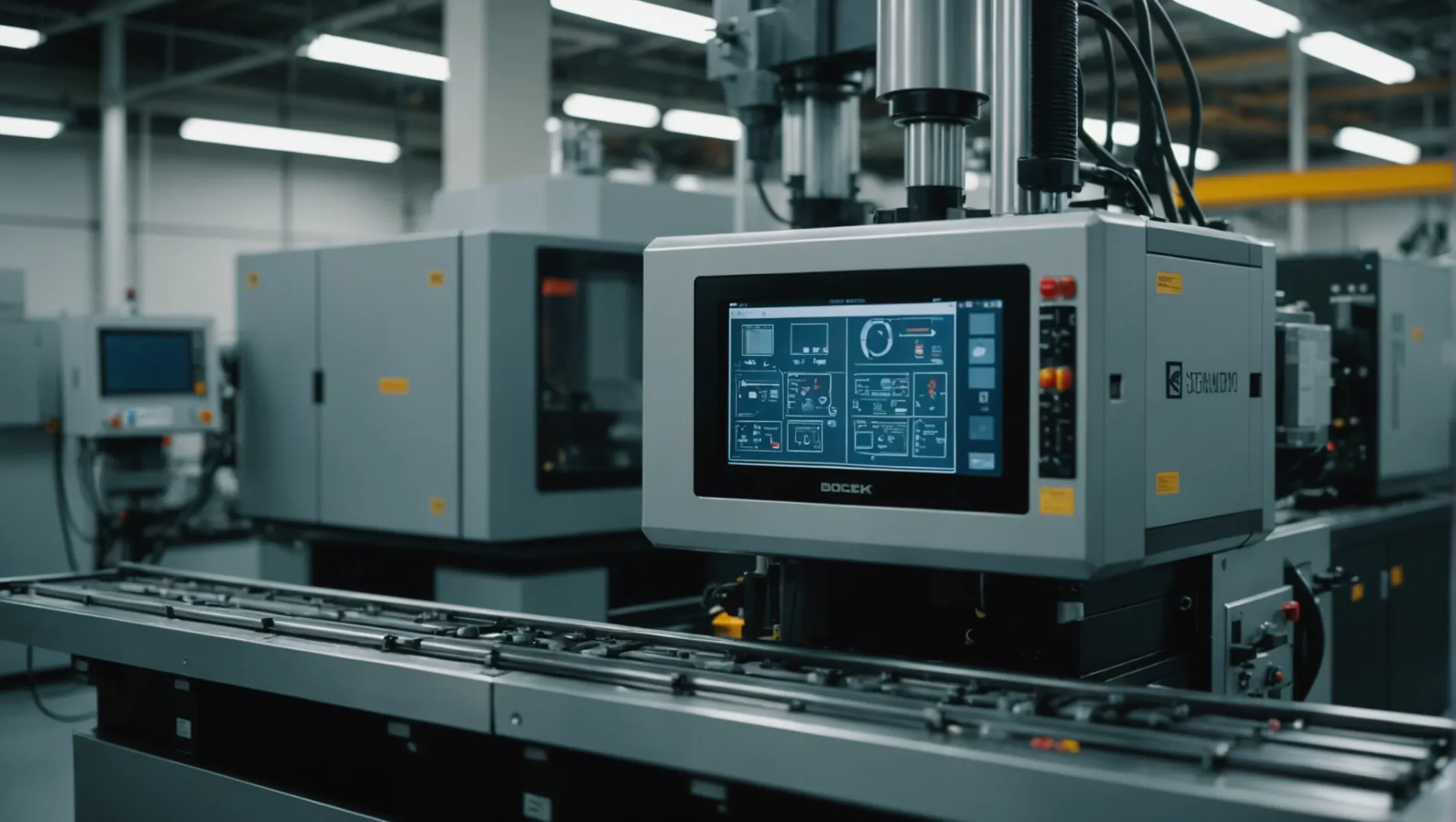

इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन पार्ट के प्रदर्शन को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन प्लास्टिक के पुर्जों के प्रदर्शन को काफी हद तक बढ़ा सकता है, जिससे उनकी कठोरता और मजबूती दोनों में सुधार होता है।.

इंजेक्शन मोल्डिंग के दौरान तापमान, दबाव, गति और शीतलन समय को अनुकूलित करके, निर्माता बढ़ी हुई कठोरता और नियंत्रित मजबूती के माध्यम से बेहतर पार्ट परफॉर्मेंस प्राप्त कर सकते हैं।.

तापमान नियंत्रण का प्रभाव

इंजेक्शन मोल्डिंग प्रक्रिया में तापमान एक महत्वपूर्ण कारक है । इंजेक्शन और मोल्ड के तापमान को सटीक रूप से समायोजित करके, निर्माता प्लास्टिक के आणविक अभिविन्यास और क्रिस्टलीकरण को बढ़ा सकते हैं, जिससे कठोरता में सुधार होता है। हालांकि, अत्यधिक तापमान प्लास्टिक को खराब कर सकता है, जिससे उसका प्रदर्शन प्रभावित हो सकता है।

मुख्य विचारणीय बिंदु:

- इंजेक्शन तापमान: इसे बढ़ाने से चिपचिपाहट कम हो जाती है, जिससे प्रवाह बढ़ता है लेकिन गुणवत्ता में गिरावट का खतरा रहता है।

- मोल्ड का तापमान: उच्च तापमान पर क्रिस्टलीकरण बेहतर होता है लेकिन चक्र का समय बढ़ जाता है।

दबाव और गति समायोजन

इंजेक्शन के दबाव और गति को समायोजित करने से प्लास्टिक सामग्री के संघनन पर प्रभाव पड़ता है। उच्च दबाव आमतौर पर सामग्री की पूरी तरह से पैकिंग सुनिश्चित करके कठोरता को बढ़ाता है, लेकिन इससे आंतरिक तनाव उत्पन्न हो सकता है जो मजबूती को कम करता है।.

दबाव संबंधी अंतर्दृष्टि:

- दबाव बनाए रखना: सिकुड़न की भरपाई करने में मदद करता है, लेकिन अत्यधिक दबाव के कारण अत्यधिक संघनन हो सकता है।

- गति में भिन्नता: तेज गति से उत्पादन क्षमता में सुधार होता है लेकिन इससे आंतरिक तनाव बढ़ सकता है।

शीतलन समय प्रबंधन

क्रिस्टलीयता और तनाव वितरण को नियंत्रित करने के लिए शीतलन चरण महत्वपूर्ण है। शीतलन समय बढ़ाकर, निर्माता पूर्ण क्रिस्टलीकरण की अनुमति देते हैं, जिससे कठोरता में सुधार होता है। हालांकि, इससे उत्पादन चक्र धीमा हो सकता है।.

| ठंड का समय | प्रभाव |

|---|---|

| लंबे समय तक | बढ़ी हुई क्रिस्टलीयता, बेहतर कठोरता |

| छोटा | उत्पादन की गति में वृद्धि, तनाव संबंधी संभावित समस्याएं |

डिजाइन में प्रक्रिया समायोजन को एकीकृत करना

इन प्रक्रिया अनुकूलनों को दीवार की मोटाई और रिब डिज़ाइन जैसे रणनीतिक डिज़ाइन संबंधी पहलुओं के पुर्जे का प्रदर्शन और भी बेहतर हो सकता है। यह समग्र दृष्टिकोण सुनिश्चित करता है कि इंजेक्शन मोल्डिंग प्रक्रिया का प्रत्येक घटक सामंजस्य में कार्य करे ताकि ऐसे पुर्जे तैयार किए जा सकें जो मजबूती और लचीलेपन दोनों के लिए विशिष्ट अनुप्रयोग मांगों को पूरा करते हों।

मोल्ड का तापमान जितना अधिक होगा, पार्ट का क्रिस्टलीकरण उतना ही बेहतर होगा।.सत्य

मोल्ड का उच्च तापमान क्रिस्टलीकरण को बढ़ाता है, जिससे कठोरता में सुधार होता है।.

इंजेक्शन की तेज़ गति से पुर्जों में आंतरिक तनाव कम होता है।.असत्य

तेज गति से आंतरिक तनाव बढ़ सकता है, जिससे मजबूती प्रभावित हो सकती है।.

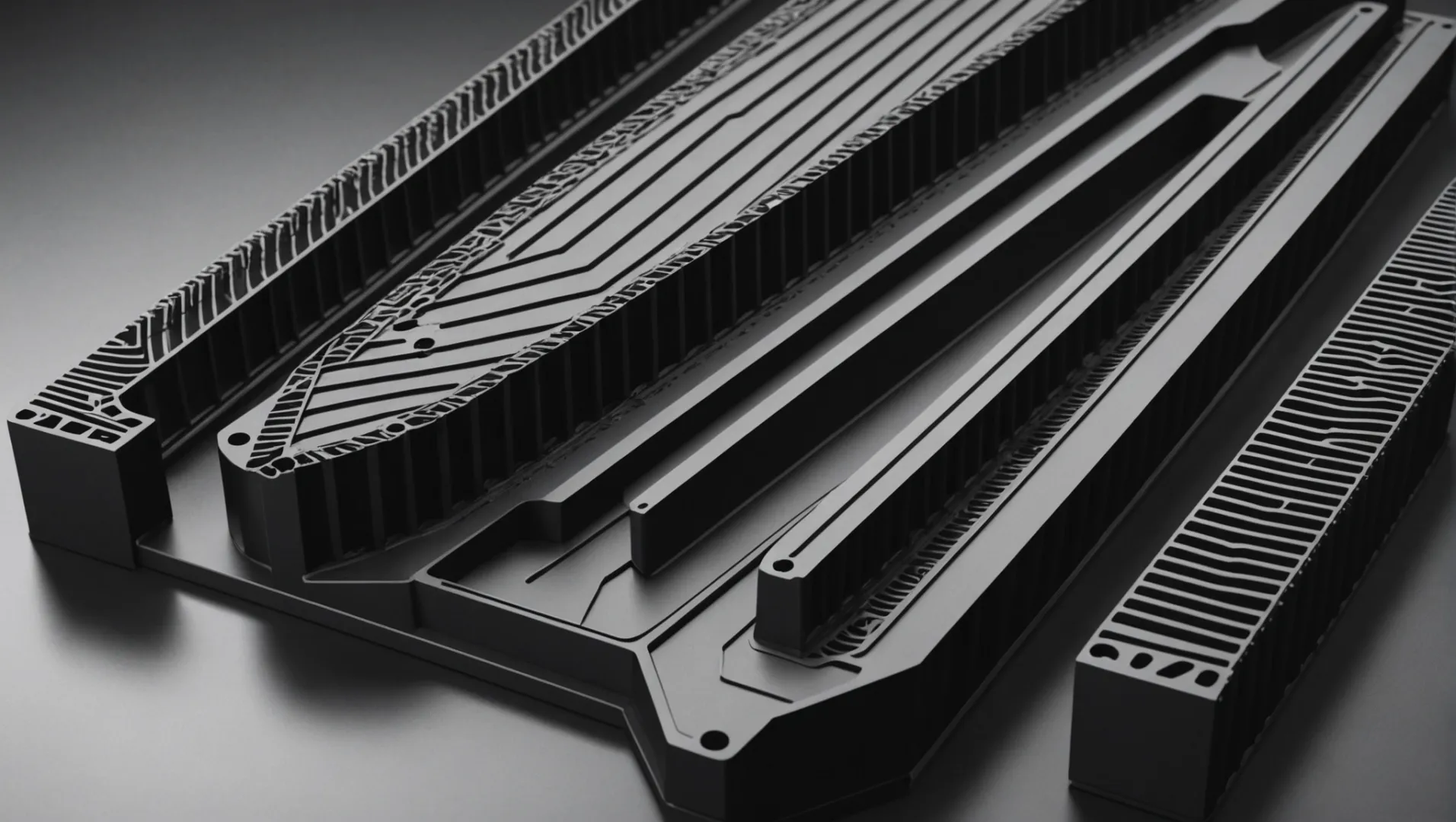

कौन सी संरचनात्मक डिजाइन तकनीकें मजबूती से समझौता किए बिना कठोरता को बढ़ाती हैं?

प्लास्टिक के पुर्जों में कठोरता और मजबूती के लिए डिजाइन तैयार करने में रणनीतिक विकल्पों की आवश्यकता होती है जो लचीलेपन का त्याग किए बिना इष्टतम प्रदर्शन सुनिश्चित करते हैं।.

अनुकूलित दीवार की मोटाई, रणनीतिक रिब प्लेसमेंट और फिललेट डिजाइन जैसी तकनीकों का उपयोग करके प्लास्टिक इंजेक्शन मोल्डेड पार्ट्स में मजबूती से समझौता किए बिना कठोरता को बढ़ाया जा सकता है।.

दीवार की मोटाई का अनुकूलन

प्लास्टिक के पुर्जों में दीवारों की मोटाई उनकी कठोरता और मजबूती दोनों को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। ग्रेडिएंट वॉल थिकनेस एक ऐसी डिज़ाइन तकनीक है जिसमें पुर्जे पर तनाव के वितरण के आधार पर मोटाई बदलती रहती है। उदाहरण के लिए, जिन क्षेत्रों पर अधिक भार पड़ने की संभावना होती है, वहां मोटी दीवारें हो सकती हैं, जबकि कम तनाव वाले क्षेत्रों में दीवारें पतली हो सकती हैं। यह विधि संरचनात्मक अखंडता सुनिश्चित करते हुए वजन और सामग्री लागत को कम करती है।

इसके अलावा, दीवार की एकसमान मोटाई तनाव संकेंद्रण और असमान शीतलन से बचने में मदद करती है, जिससे विकृति या दरार पड़ सकती है। डिज़ाइन करते समय, ध्यान रखें कि बहुत पतली दीवारें कठोरता को कम कर सकती हैं, जबकि बहुत मोटी दीवारें शीतलन के दौरान आंतरिक तनाव ।

रिब डिज़ाइन संबंधी विचार

प्लास्टिक के पुर्जों की कठोरता बढ़ाने में पसलियां (रिब्स) आवश्यक भूमिका निभाती हैं। ये वजन या सामग्री की खपत को काफी बढ़ाए बिना अतिरिक्त सहारा प्रदान करती हैं। हालांकि, पसलियों की स्थिति, आकार और माप का सावधानीपूर्वक निर्धारण करना चाहिए। पसलियों की अत्यधिक ऊंचाई या चौड़ाई से बचना चाहिए, क्योंकि इससे तनाव संकेंद्रण बिंदु बन सकते हैं, जिससे मजबूती प्रभावित हो सकती है।.

पसलियों और पुर्जे के मुख्य भाग के बीच उचित जुड़ाव अत्यंत महत्वपूर्ण है। नुकीले किनारों के बजाय चिकने संक्रमण वाली पसलियों को एकीकृत करने से तनाव का समान वितरण सुनिश्चित होता है। यह प्रक्रिया दरारों के जोखिम को कम करती है और पुर्जे की समग्र मजबूती को बढ़ाती है।.

तनाव वितरण के लिए फ़िलेट डिज़ाइन

गोल किनारों (फिललेट्स) से प्लास्टिक के पुर्जों के जोड़ों और प्रतिच्छेदन बिंदुओं पर तनाव का संकेंद्रण काफी हद तक कम हो जाता है। फिललेट की त्रिज्या बढ़ाने से तनाव सतहों पर अधिक समान रूप से वितरित होता है, जिससे मजबूती बढ़ती है। हालांकि, सामग्री के पुनर्वितरण के कारण कठोरता में संभावित कमी के साथ इसका संतुलन बनाए रखना आवश्यक है।.

सही फ़िलेट त्रिज्या का चयन विशिष्ट अनुप्रयोग आवश्यकताओं पर निर्भर करता है और व्यापक तनाव विश्लेषण के आधार पर निर्धारित किया जाना चाहिए। बड़ी त्रिज्या आमतौर पर अधिक मज़बूती दर्शाती है, लेकिन यदि उचित प्रबंधन न किया जाए तो कठोरता से समझौता हो सकता है।.

इन तकनीकों को लागू करना

कठोरता और मजबूती का सर्वोत्तम संतुलन प्राप्त करने के लिए, विकास प्रक्रिया के शुरुआती चरण में ही इन संरचनात्मक डिज़ाइन तकनीकों को शामिल करें। कंप्यूटर-एडेड डिज़ाइन (CAD) सॉफ़्टवेयर तनाव वितरण का अनुकरण कर सकता है और संभावित विफलता बिंदुओं की भविष्यवाणी कर सकता है, जिससे डिज़ाइनर उत्पादन शुरू होने से पहले ही अपने दृष्टिकोण को परिष्कृत कर सकते हैं। यह सक्रिय दृष्टिकोण सुनिश्चित करता है कि रिब कॉन्फ़िगरेशन या दीवार की मोटाई में कुशलतापूर्वक समायोजन किया जा सके।

इन रणनीतियों को से सामग्री के गुणों और प्रदर्शन संबंधी अपेक्षाओं की गहन समझ आवश्यक है। उन्नत डिज़ाइन उपकरणों और कार्यप्रणालियों का लाभ उठाकर, निर्माता विशिष्ट मांगों के अनुरूप उच्च-प्रदर्शन वाले प्लास्टिक पुर्जे तैयार कर सकते हैं।

दीवार की मोटाई में क्रमिक बदलाव कठोरता और मजबूती को बेहतर बनाता है।.सत्य

दीवार की मोटाई में भिन्नता तनाव वितरण को बदलती है, जिससे संरचनात्मक अखंडता बढ़ती है।.

पसलियों की अत्यधिक ऊंचाई प्लास्टिक के पुर्जों में मजबूती बढ़ाती है।.असत्य

पसलियों की अत्यधिक ऊंचाई तनाव का केंद्रीकरण कर सकती है, जिससे मजबूती कम हो जाती है।.

वांछित यांत्रिक गुणों को प्राप्त करने में पोस्ट-प्रोसेसिंग क्यों महत्वपूर्ण है?

पोस्ट-प्रोसेसिंग यह सुनिश्चित करने में महत्वपूर्ण भूमिका निभाती है कि प्लास्टिक के पुर्जे विशिष्ट यांत्रिक आवश्यकताओं को पूरा करते हैं, जिसे अक्सर नजरअंदाज कर दिया जाता है लेकिन प्रदर्शन को बढ़ाने में यह महत्वपूर्ण है।.

प्लास्टिक निर्माण में एनीलिंग और सतह उपचार सहित उत्तर-प्रसंस्करण प्रक्रियाएं अवशिष्ट तनावों को दूर करके और सतह की विशेषताओं को बढ़ाकर यांत्रिक गुणों को अनुकूलित करने के लिए महत्वपूर्ण हैं।.

एनीलिंग का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्लास्टिक के पुर्जों में उत्पन्न होने वाले आंतरिक तनावों को दूर करके एनीलिंग पोस्ट-प्रोसेसिंग में महत्वपूर्ण भूमिका निभाती है। यदि इन तनावों को दूर न किया जाए, तो भार पड़ने पर पुर्जों में विकृति या दरारें आ सकती हैं। नियंत्रित ताप और शीतलन के माध्यम से, एनीलिंग आणविक श्रृंखलाओं को शिथिल होने देती है, जिससे उनकी मजबूती में सुधार होता है। उदाहरण के लिए, पॉलीकार्बोनेट के पुर्जे, जो अक्सर अपनी उच्च प्रभाव शक्ति के लिए उपयोग किए जाते हैं, आयामी स्थिरता सुनिश्चित करने और दीर्घकालिक विरूपण को रोकने के लिए एनीलिंग से बहुत लाभान्वित होते हैं।.

एनीलिंग तापमान और समय को प्रत्येक प्लास्टिक के प्रकार और भाग के आकार के अनुसार निर्धारित किया जाना चाहिए। 7 की एनीलिंग पर एक केस स्टडी दर्शाती है कि सटीक तापमान नियंत्रण से प्रदर्शन को कैसे बढ़ाया जा सकता है।

बेहतर गुणों के लिए सतह उपचार

स्प्रे या इलेक्ट्रोप्लेटिंग जैसी सतही उपचार विधियाँ प्लास्टिक के पुर्जों के यांत्रिक गुणों पर महत्वपूर्ण प्रभाव डाल सकती हैं। ये उपचार सतह की कठोरता और घिसाव प्रतिरोध को बढ़ाते हैं, जो घर्षण वाले वातावरण में काम आने वाले घटकों के लिए अत्यंत महत्वपूर्ण हैं। हालांकि, कठोरता बढ़ाने के साथ-साथ ये अनजाने में सामग्री की मजबूती को भी प्रभावित कर सकते हैं। डिज़ाइन चरण के दौरान इस संतुलन पर सावधानीपूर्वक विचार करना आवश्यक है।.

उदाहरण के लिए, इलेक्ट्रोप्लेटेड बनाम नॉन-प्लेटेड प्लास्टिक 8 घिसाव प्रतिरोध और यांत्रिक स्थिरता में अंतर का पता चलता है।

संतुलन बनाना: पोस्ट-प्रोसेसिंग में होने वाले समझौते

पोस्ट-प्रोसेसिंग में चुनौती कठोरता को बेहतर बनाने और मजबूती से समझौता न करने के बीच संतुलन बनाए रखने में निहित है। इसमें पुर्जे के विशिष्ट अनुप्रयोग के अनुरूप उपयुक्त विधियों और स्थितियों का चयन करना शामिल है। उदाहरण के लिए, उच्च सतह स्थायित्व की आवश्यकता वाले पुर्जे के लिए कठोर कोटिंग को प्राथमिकता दी जा सकती है, जबकि प्रभाव के संपर्क में आने वाले घटकों के लिए एनीलिंग पर अधिक ध्यान केंद्रित किया जा सकता है।.

इसके अलावा, पोस्ट-प्रोसेसिंग अलग-थलग रूप से काम नहीं करती; यह सामग्री चयन और मोल्डिंग प्रक्रियाओं की पूरक है। व्यापक पोस्ट-प्रोसेसिंग रणनीतियों 9 आवश्यक है।

निष्कर्षतः, प्लास्टिक इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के यांत्रिक गुणों को परिष्कृत करने में पोस्ट-प्रोसेसिंग अपरिहार्य है। पोस्ट-प्रोसेसिंग तकनीकों का सावधानीपूर्वक चयन करके, निर्माता विशिष्ट प्रदर्शन मानदंडों को पूरा करने के लिए पुर्जों को अनुकूलित कर सकते हैं, जिससे उत्पाद की दीर्घायु और विश्वसनीयता में वृद्धि होती है।.

एनीलिंग प्रक्रिया से पॉलीकार्बोनेट की मजबूती में सुधार होता है।.सत्य

एनीलिंग प्रक्रिया पॉलीकार्बोनेट में आंतरिक तनाव को कम करती है, जिससे इसकी मजबूती बढ़ती है।.

सतही उपचार से प्लास्टिक की घिसाव प्रतिरोधकता कम हो जाती है।.असत्य

सतही उपचारों से सतहों को कठोर बनाकर प्लास्टिक के घिसाव प्रतिरोध में वृद्धि होती है।.

निष्कर्ष

आदर्श संतुलन प्राप्त करने के लिए सामग्री चयन, प्रक्रिया नियंत्रण और डिजाइन के प्रति विचारशील दृष्टिकोण आवश्यक है। अपने प्लास्टिक पुर्जों के प्रदर्शन को बेहतर बनाने के लिए इन रणनीतियों को अपनाएं।.

-

विभिन्न विनिर्माण आवश्यकताओं के लिए आदर्श विभिन्न प्लास्टिक मैट्रिक्स का अन्वेषण करें: शीर्ष 10 प्लास्टिक इंजेक्शन मोल्डिंग सामग्री। इंजेक्शन मोल्डिंग के लिए सबसे आम प्लास्टिक सामग्री ये हैं: ऐक्रेलिक (पीएमएमए), एक्रिलोनाइट्राइल, ब्यूटाडीन… ↩

-

डिजाइन के लिए सामग्री के गुणों के बीच संबंध की जानकारी प्राप्त करें: किसी सामग्री की मजबूती या कठोरता (लगभग दो विपरीत चीजें) इस बात पर निर्भर करती है कि उसके घटक एक दूसरे के साथ कैसे परस्पर क्रिया करते हैं।. ↩

-

मोल्डिंग के दौरान कठोरता बढ़ाने में तापमान की भूमिका का विश्लेषण: बहुत गर्म मोल्ड के कारण प्लास्टिक मुड़ जाता है या उसमें फफोले पड़ जाते हैं। इससे सतह पर उभरे हुए हिस्से बन जाते हैं। तापमान का अनुचित स्तर… ↩

-

डिजाइन और प्रक्रिया अनुकूलन के बीच तालमेल पर प्रकाश डालता है: इंजेक्शन मोल्डिंग में मोल्ड डिजाइन का क्या महत्व है? · उच्च सहनशीलता सुनिश्चित करना · दोषों को दूर करना · परियोजना की व्यवहार्यता निर्धारित करना · सही कच्चे माल का चयन करना… ↩

-

दीवार की मोटाई कठोरता और मजबूती को कैसे प्रभावित करती है, इसका अध्ययन करें: असमान दीवार की मोटाई बहते हुए प्लास्टिक में अपरूपण तनाव को भी प्रभावित कर सकती है। एक स्थिर भराव दर पर, पतले क्षेत्र प्रवाह को तेज़ी से आगे बढ़ने के लिए मजबूर करते हैं, जिससे.. ↩

-

प्लास्टिक के पुर्जों के डिजाइन को अनुकूलित करने की प्रमुख रणनीतियों का पता लगाएं: अधिकांश प्लास्टिक उत्पादों के संरचनात्मक डिजाइन में सुदृढ़ीकरण पसलियां होती हैं क्योंकि पसलियां समग्र दीवार की मोटाई बढ़ाए बिना मजबूती बढ़ा सकती हैं।. ↩

-

जानिए कैसे एनीलिंग पॉलीकार्बोनेट की स्थिरता और टिकाऊपन को बढ़ाती है: पोस्ट-मशीनिंग एनीलिंग के लाभ। बेहतर रासायनिक प्रतिरोध: पॉलीकार्बोनेट, पॉलीसल्फोन और अल्टम® पीईआई, कई अनाकार (पारदर्शी) प्लास्टिक की तरह.. ↩

-

सतही उपचार प्लास्टिक के घिसाव प्रतिरोध को कैसे प्रभावित करते हैं, इसे समझें: इलेक्ट्रोलेस प्लेटिंग का उपयोग प्लास्टिक पर प्लेटिंग करते समय बेहतर परिणाम दे सकता है और धातु की ऊपरी परत के बेहतर आसंजन को बढ़ावा दे सकता है। इलेक्ट्रोलेस प्लेटिंग में शामिल हैं… ↩

-

प्लास्टिक के पोस्ट-प्रोसेसिंग को अनुकूलित करने के लिए समग्र दृष्टिकोणों के बारे में जानें: असेंबली, सजावट, पैकेजिंग, लेबलिंग, इन-मोल्ड लेबलिंग, प्रिंटिंग, अल्ट्रासोनिक वेल्डिंग, लेजर वेल्डिंग आदि के लिए नई तकनीकों और सर्वोत्तम प्रथाओं के बारे में जानें। ↩