क्या आपने कभी किसी उत्पाद का निरीक्षण करते समय यह देखकर निराशा महसूस की है कि उसमें फिलिंग अधूरी है? इंजेक्शन मोल्डिंग में यह एक आम समस्या है - शॉर्ट शॉट्स। आइए इस समस्या को गहराई से समझें और मिलकर इसके प्रभावी समाधान खोजें।

शॉर्ट शॉट्स तब होते हैं जब पिघला हुआ प्लास्टिक मोल्ड कैविटी को पूरी तरह से नहीं भर पाता है, जो अक्सर प्लास्टिक की कम तरलता, अपर्याप्त सुखाने या मशीन की अनुचित सेटिंग्स के कारण होता है। समाधानों में बेहतर सामग्री का चयन, मोल्ड डिज़ाइन का अनुकूलन और तापमान और दबाव जैसे प्रक्रिया मापदंडों को समायोजित करना शामिल है।

लेकिन चिंता मत करो! हालांकि यह चुनौतीपूर्ण लग सकता है, शॉर्ट शॉट्स को हल करने के लिए कई कारकों का संतुलन आवश्यक है। आइए विशेषज्ञों की सलाह और सर्वोत्तम प्रक्रियाओं का पता लगाएं जो आपके इंजेक्शन मोल्डिंग कार्यों को बेहतर बना सकती हैं।

प्लास्टिक की तरलता कम होने के कारण शॉर्ट शॉट्स होते हैं।सत्य

कम तरलता पिघले हुए पदार्थ के प्रवाह को बाधित करती है, जिससे सांचा पूरी तरह से नहीं भर पाता।

सामग्री के गुण शॉर्ट शॉट्स को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्डिंग प्रक्रिया की सफलता को निर्धारित करने में सामग्री के गुणधर्म महत्वपूर्ण भूमिका निभाते हैं, जो तरलता और दोष दर दोनों को प्रभावित करते हैं।

पदार्थ के गुणधर्म मुख्य रूप से तरलता और नमी की मात्रा के माध्यम से शॉर्ट शॉट्स को प्रभावित करते हैं। कम तरलता पिघले हुए पदार्थ के प्रवाह को बाधित करती है, जबकि अधिक नमी से बुलबुले बनते हैं, जिसके परिणामस्वरूप मोल्ड पूरी तरह से नहीं भर पाता। बेहतर तरलता वाले पदार्थों का चयन और पूरी तरह से सुखाने की प्रक्रिया सुनिश्चित करने से शॉर्ट शॉट्स को काफी हद तक कम किया जा सकता है।

पदार्थ की तरलता की भूमिका

इंजेक्शन मोल्डिंग प्रक्रिया में पदार्थ की तरलता एक महत्वपूर्ण कारक है, जो यह निर्धारित करती है कि प्लास्टिक मोल्ड कैविटी को कितनी अच्छी तरह भर सकता है। कम तरलता का मतलब है कि पिघला हुआ प्लास्टिक मोल्ड के सभी क्षेत्रों तक पहुंचने में कठिनाई महसूस करता है, जिससे अक्सर शॉर्ट शॉट्स बनते हैं। पॉलीप्रोपाइलीन ( PP ) और एक्रिलोनाइट्राइल ब्यूटाडीन स्टाइरीन ( ABS ) जैसे पदार्थ अलग-अलग तरलता स्तर प्रदान करते हैं, जो जटिल मोल्डों के लिए उनकी उपयुक्तता को प्रभावित करता है।

- उदाहरण: पीपी जैसी उच्च तरलता वाली सामग्री , अत्यधिक दबाव या तापमान समायोजन की आवश्यकता के बिना जटिल सांचों को आसानी से भर सकती है।

पर्याप्त तरलता वाले प्लास्टिक का चयन यह सुनिश्चित करता है कि पिघला हुआ पदार्थ समान रूप से प्रवाहित हो, जिससे शॉर्ट शॉट्स की संभावना कम हो जाती है। जटिल ज्यामिति वाले उत्पादों के लिए, अधिक तरलता वाली सामग्री का चयन दोषों को रोक सकता है और समग्र गुणवत्ता में सुधार कर सकता है।

सामग्री सुखाने का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया से पहले प्लास्टिक से अतिरिक्त नमी को हटाने के लिए सामग्री को सुखाना आवश्यक है। सामग्री में फंसी नमी गर्म करने के दौरान भाप में बदल सकती है, जिससे बुलबुले और रिक्त स्थान बन जाते हैं जो पिघले हुए पदार्थ के प्रवाह को बाधित करते हैं, जिससे शॉर्ट शॉट्स हो सकते हैं।

- समाधान: आदर्श नमी स्तर बनाए रखने और प्रवाह में रुकावट को रोकने के लिए विशेष सुखाने वाले उपकरणों का उपयोग करें।

अच्छी तरह सुखाने से न केवल दोष कम होते हैं बल्कि अंतिम उत्पाद के यांत्रिक गुण भी बेहतर होते हैं। नायलॉन और पॉलीकार्बोनेट जैसी नमी सोखने वाली सामग्रियों के लिए मोल्डिंग से पहले सुखाने की प्रक्रिया को शामिल करना विशेष रूप से महत्वपूर्ण है।

सही सामग्री का चयन करना

सामग्री का चुनाव शॉर्ट शॉट्स को काफी हद तक प्रभावित करता है। उत्कृष्ट प्रवाह गुणों के लिए जानी जाने वाली प्लास्टिक का चयन इन दोषों की संभावना को कम कर सकता है।

| सामग्री प्रकार | तरलता स्तर | जटिल सांचों के लिए उपयुक्तता |

|---|---|---|

| पॉलीप्रोपाइलीन ( पीपी ) | उच्च | उत्कृष्ट |

| एक्रिलोनाइट्राइल ब्यूटाडीन स्टाइरीन ( एबीएस ) | मध्यम | अच्छा |

| नायलॉन | कम | मध्यम |

यह सुनिश्चित करना अत्यंत महत्वपूर्ण है कि आपके द्वारा चयनित सामग्री उत्पाद की आवश्यकताओं और डिज़ाइन की जटिलताओं के अनुरूप हो। तरलता और सुखाने की आवश्यकताओं दोनों पर विचार करने से शॉर्ट शॉट्स कम होंगे और उत्पादन क्षमता बढ़ेगी।

पर पड़ने वाले प्रभाव को समझकर, निर्माता बेहतर उत्पाद गुणवत्ता और कम दोष दर वाले सूचित निर्णय ले सकते हैं। सामग्री चयन पर अधिक मार्गदर्शन के लिए, इंजेक्शन मोल्डिंग के लिए सामग्री चुनने ।

इंजेक्शन मोल्डिंग के लिए पॉलीप्रोपाइलीन में उच्च तरलता होती है।.सत्य

पॉलीप्रोपाइलीन (पीपी) अपने उत्कृष्ट प्रवाह गुणों के लिए जाना जाता है।

प्लास्टिक में मौजूद नमी शॉर्ट शॉट्स को प्रभावित नहीं करती है।असत्य

अधिक नमी के कारण बुलबुले बन जाते हैं, जिससे सांचा पूरी तरह से भर नहीं पाता।

मोल्ड डिजाइन में कौन से बदलाव शॉर्ट शॉट्स को रोक सकते हैं?

इंजेक्शन मोल्डिंग में आम तौर पर पाई जाने वाली खराबी, शॉर्ट शॉट्स को रोकने में मोल्ड डिजाइन की अहम भूमिका होती है। किन प्रमुख डिजाइन परिवर्तनों पर विचार करना चाहिए?

शॉर्ट शॉट्स को रोकने के लिए, मोल्ड डिज़ाइन में गेट के आकार को बढ़ाने, रनर डिज़ाइन को अनुकूलित करने और एग्जॉस्ट सिस्टम को बेहतर बनाने पर ध्यान देना चाहिए। ये बदलाव प्लास्टिक के बेहतर प्रवाह को सुगम बनाते हैं, प्रतिरोध को कम करते हैं और उचित वेंटिंग सुनिश्चित करते हैं, जो सामूहिक रूप से मोल्ड कैविटी के अपूर्ण भरने को रोकते हैं।

गेट के आकार का महत्व

मोल्ड डिज़ाइन का एक महत्वपूर्ण पहलू गेट का आकार है, जो कैविटी में प्रवेश करने वाले प्लास्टिक की प्रवाह गति और मात्रा निर्धारित करता है। छोटे गेट आकार इस प्रवाह को बाधित कर सकते हैं, जिससे शॉर्ट शॉट्स बन सकते हैं। गेट का आकार बढ़ाकर, निर्माता मोल्ड को अधिक कुशलता से भर सकते हैं, जिससे दोषों की संभावना कम हो जाती है।

| गेट की विशेषता | मोल्ड फिलिंग पर प्रभाव |

|---|---|

| छोटा गेट | बढ़ी हुई प्रतिरोधक क्षमता, छोटे शॉट्स के प्रति प्रवण |

| बड़ा गेट | बेहतर प्रवाह, शॉर्ट शॉट्स का कम जोखिम |

रनर डिज़ाइन को अनुकूलित करना

रनर सिस्टम प्लास्टिक पिघलने के लिए एक राजमार्ग की तरह होता है। यदि यह बहुत संकरा, लंबा या घुमावदार हो, तो यह बहने वाले प्लास्टिक के लिए प्रतिरोध को काफी बढ़ा सकता है। एक अनुकूलित रनर डिज़ाइन यह सुनिश्चित करके इस प्रतिरोध को कम करता है कि मार्ग जितना संभव हो उतना सीधा और सुगम हो। इससे न केवल मोल्ड पूरी तरह से भर जाता है, बल्कि कुल चक्र समय भी कम हो जाता है।

रनर डिज़ाइन ऑप्टिमाइज़ेशन 2 पर अधिक जानकारी के लिए , आप यह पता लगाना चाहेंगे कि उत्पादन दक्षता में सुधार के लिए इंजीनियरिंग सर्वोत्तम प्रथाओं को कैसे लागू किया जा सकता है।

निकास प्रणालियों को बेहतर बनाना

मोल्ड डिज़ाइन में उचित वेंटिलेशन आवश्यक है ताकि हवा के फंसने से बचा जा सके, जिससे शॉर्ट शॉट्स हो सकते हैं। प्रभावी एग्जॉस्ट ग्रूव या छेद लगाने से इंजेक्शन प्रक्रिया के दौरान फंसी हुई गैसों को बाहर निकालने में मदद मिलती है। यह सुधार सुनिश्चित करता है कि हवा प्लास्टिक के पिघलने के मार्ग को अवरुद्ध न करे, जिससे कैविटी पूरी तरह से भर जाती है।

निकास प्रणाली सुधारों में गहराई से जाने के लिए 3 , वायु रिलीज को अनुकूलित करने के लिए विभिन्न तकनीकों को समझना फायदेमंद साबित हो सकता है।

उन्नत सुविधाओं का एकीकरण

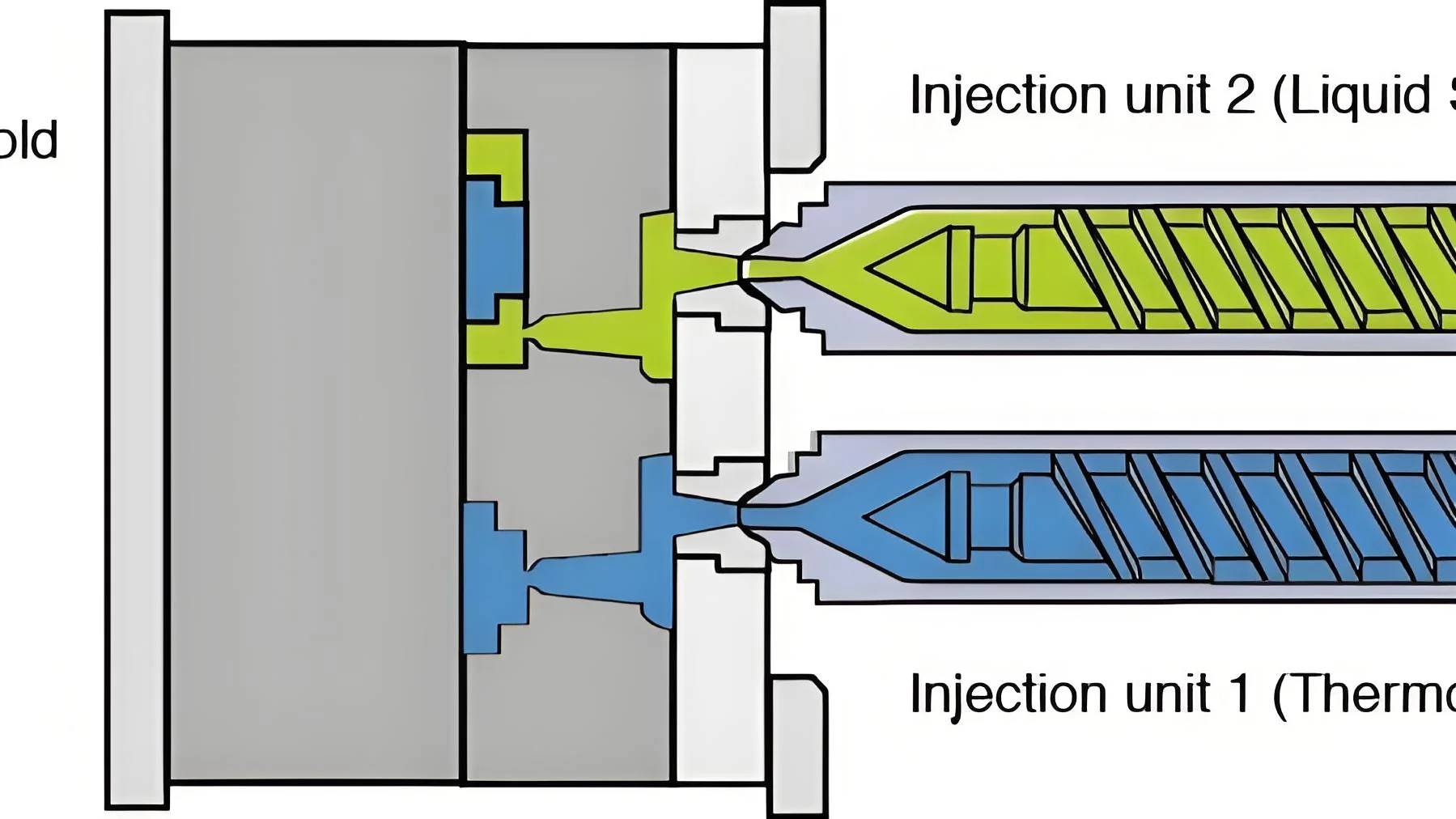

कुछ उन्नत मोल्डों में कोलैप्सिबल कोर और हॉट रनर सिस्टम जैसी विशेषताएं होती हैं जो प्लास्टिक के प्रवाह को बढ़ाकर और शीतलन समय को कम करके मोल्डिंग प्रक्रिया को और भी बेहतर बनाती हैं। जटिल पार्ट ज्यामिति या उच्च मात्रा में उत्पादन की आवश्यकताओं के लिए ये प्रौद्योगिकियां विशेष रूप से उपयोगी हो सकती हैं।

एडवांस्ड मोल्ड फीचर्स 4 के बारे में अधिक जानने से ऐसे नवीन समाधान मिल सकते हैं जो शॉर्ट शॉट की समस्याओं को प्रभावी ढंग से हल करते हैं।

मोल्ड डिजाइन के इन प्रमुख पहलुओं - गेट का आकार, रनर का अनुकूलन और प्रभावी वेंटिंग - पर ध्यान केंद्रित करके, निर्माता शॉर्ट शॉट्स की घटना को काफी हद तक कम कर सकते हैं, जिससे उत्पाद की गुणवत्ता और परिचालन दक्षता में सुधार होता है।

गेट का आकार बढ़ाने से शॉर्ट शॉट का जोखिम कम हो जाता है।सत्य

बड़े गेट प्लास्टिक के प्रवाह को बेहतर बनाते हैं, जिससे मोल्ड पूरी तरह से भर जाता है।

पतले रनर मोल्ड भरने की दक्षता को बढ़ाते हैं।असत्य

संकरे रनर प्रतिरोध बढ़ाते हैं, जिससे मोल्ड को कुशलतापूर्वक भरने में बाधा आती है।

मशीन की सेटिंग्स को समायोजित करने से शॉर्ट शॉट्स को कैसे कम किया जा सकता है?

इंजेक्शन मोल्डिंग में शॉर्ट शॉट दोषों को दूर करने में मशीन की सेटिंग्स को ठीक से समायोजित करना महत्वपूर्ण भूमिका निभा सकता है।

इंजेक्शन के दबाव, गति और तापमान जैसी मशीन सेटिंग्स को समायोजित करने से शॉर्ट शॉट्स को काफी हद तक कम किया जा सकता है, जिससे यह सुनिश्चित होता है कि प्लास्टिक पिघलकर सुचारू रूप से प्रवाहित हो और मोल्ड कैविटी को पूरी तरह से भर दे।

मशीन सेटिंग्स की भूमिका को समझना

मशीन की सेटिंग्स यह निर्धारित करने में महत्वपूर्ण भूमिका निभाती हैं कि पिघला हुआ प्लास्टिक मोल्ड कैविटी में कितनी कुशलता से प्रवाहित होता है और उसे भरता है। विशिष्ट मापदंडों को बदलकर, आप शॉर्ट शॉट्स की समस्या को प्रभावी ढंग से हल कर सकते हैं।

इंजेक्शन का दबाव

शॉर्ट शॉट्स के प्रमुख कारणों में से एक अपर्याप्त इंजेक्शन दबाव है। मोल्ड कैविटी के माध्यम से प्लास्टिक पिघल को पूरी तरह से धकेलने के लिए दबाव पर्याप्त रूप से उच्च होना चाहिए। इंजेक्शन दबाव को 5 मोल्ड के भीतर प्रतिरोध को दूर करने में मदद मिलती है और यह सुनिश्चित होता है कि जटिल क्षेत्र भी भर जाएं।

इंजेक्शन गति

गति एक महत्वपूर्ण भूमिका निभाती है, खासकर जटिल मोल्डों के साथ काम करते समय। कम इंजेक्शन गति के कारण पिघला हुआ प्लास्टिक समय से पहले ठंडा हो सकता है, जिससे उसकी तरलता कम हो जाती है और इंजेक्शन छोटे रह जाते हैं। इंजेक्शन गति (6) , पिघला हुआ प्लास्टिक पर्याप्त उच्च तापमान पर बना रहता है जिससे वह कैविटी को अधिक कुशलता से भर पाता है।

तापमान सेटिंग्स

मोल्ड और बैरल दोनों का तापमान शॉर्ट शॉट की समस्या में महत्वपूर्ण भूमिका निभाता है। मोल्ड का तापमान इष्टतम से कम होने पर पिघला हुआ पदार्थ तेजी से ठंडा हो सकता है, जबकि बैरल का तापमान कम होने पर पिघलाव ठीक से नहीं हो पाता। उपयोग किए गए प्लास्टिक पदार्थ के अनुसार इन तापमानों को समायोजित करने से तरलता बढ़ सकती है और शॉर्ट शॉट की समस्या कम हो सकती है। पदार्थ के गुणों और वांछित उत्पाद विनिर्देशों के अनुसार मोल्ड तापमान 7 और बैरल तापमान 8

| मशीन सेटिंग | समस्या का समाधान हो गया | अनुशंसित समायोजन |

|---|---|---|

| इंजेक्शन का दबाव | अपर्याप्त भराई | आवश्यकतानुसार दबाव बढ़ाएँ |

| इंजेक्शन गति | समय से पहले शीतलन | बेहतर प्रवाह के लिए गति बढ़ाएँ |

| मोल्ड तापमान | तीव्र शीतलन | इष्टतम प्रवाह बनाए रखने के लिए समायोजित करें |

| बैरल तापमान | अनुचित पिघलना | प्लास्टिक के पूर्ण रूप से पिघलने को सुनिश्चित करने के लिए सेट किया गया |

इन महत्वपूर्ण पहलुओं पर ध्यान केंद्रित करके, निर्माता शॉर्ट शॉट्स की घटनाओं को काफी हद तक कम कर सकते हैं और उत्पाद की समग्र गुणवत्ता में सुधार कर सकते हैं। इन कारकों को संतुलित करने के लिए सावधानीपूर्वक विश्लेषण और प्रत्येक विशिष्ट स्थिति के अनुरूप समायोजन की आवश्यकता होती है।

इंजेक्शन का दबाव बढ़ाने से शॉर्ट शॉट्स की संभावना कम हो जाती है।.सत्य

उच्च दबाव से मोल्ड पूरी तरह से भर जाता है, जिससे शॉर्ट शॉट्स की समस्या नहीं होती।

मोल्ड का तापमान कम करने से शॉर्ट शॉट्स की संख्या कम हो जाती है।असत्य

कम तापमान के कारण तेजी से ठंडक होती है, जिससे शॉर्ट शॉट का खतरा बढ़ जाता है।

क्या शॉर्ट शॉट की समस्याओं को दूर करने वाली कोई नवीन तकनीक मौजूद है?

उभरती हुई प्रौद्योगिकियां इंजेक्शन मोल्डिंग में शॉर्ट शॉट की समस्याओं से निपटने के तरीके में क्रांति ला रही हैं, और उत्पाद की गुणवत्ता बढ़ाने के लिए नवीन समाधान पेश कर रही हैं।

उन्नत सिमुलेशन सॉफ्टवेयर, स्मार्ट सेंसर और एआई-संचालित भविष्यसूचक रखरखाव जैसी नवोन्मेषी प्रौद्योगिकियां इंजेक्शन मोल्डिंग प्रक्रियाओं में शॉर्ट शॉट समस्याओं की पहचान और समाधान के तरीके को बदल रही हैं।

उन्नत सिमुलेशन सॉफ्टवेयर

उन्नत सिमुलेशन सॉफ़्टवेयर 9 के उपयोग से निर्माता उत्पादन शुरू होने से पहले ही संभावित शॉर्ट शॉट समस्याओं का अनुमान लगा सकते हैं। मोल्ड और प्रक्रियाओं के डिजिटल ट्विन बनाकर, ये उपकरण विभिन्न परिदृश्यों का अनुकरण कर इष्टतम सेटिंग्स और डिज़ाइन सुधारों की पहचान कर सकते हैं। यह सक्रिय दृष्टिकोण वास्तविक दुनिया की समस्याओं का सामना करने से पहले आवश्यक समायोजन करने में सहायक होता है।

स्मार्ट सेंसर प्रौद्योगिकी

शॉर्ट शॉट्स का पता लगाने और उन्हें हल करने में स्मार्ट सेंसर एक महत्वपूर्ण घटक बनते जा रहे हैं। ये सेंसर वास्तविक समय में दबाव, तापमान और प्रवाह दर जैसे महत्वपूर्ण मापदंडों की निगरानी करते हैं। तत्काल प्रतिक्रिया प्रदान करके, ये ऑपरेटरों को शॉर्ट शॉट्स की घटना को रोकने के लिए त्वरित समायोजन करने में मदद करते हैं।

उदाहरण के लिए, मोल्ड के भीतर महत्वपूर्ण बिंदुओं पर लगाए गए प्रेशर सेंसर अपूर्ण फिलिंग का कारण बन सकने वाले विचलन का पता लगा सकते हैं। ऑपरेटर तब इंजेक्शन की गति या दबाव को समायोजित करके कैविटी की पूर्ण फिलिंग सुनिश्चित कर सकते हैं।

एआई-संचालित पूर्वानुमानित रखरखाव

कृत्रिम बुद्धिमत्ता (एआई) पूर्वानुमानित रखरखाव के माध्यम से शॉर्टशॉट की घटनाओं को कम करने में महत्वपूर्ण भूमिका निभा रही है। एआई एल्गोरिदम इंजेक्शन मोल्डिंग मशीनों के ऐतिहासिक डेटा का विश्लेषण करके यह अनुमान लगाते हैं कि कोई घटक कब खराब हो सकता है या उसे रखरखाव की आवश्यकता कब पड़ सकती है। यह पूर्वानुमान निर्माताओं को उत्पादन गुणवत्ता को प्रभावित करने से पहले ही समस्याओं का समाधान करने में सक्षम बनाता है।

एआई पिछले चक्रों से लगातार सीखते हुए मापदंडों को गतिशील रूप से समायोजित करके इंजेक्शन प्रक्रिया को अनुकूलित कर सकता है, जिससे उत्पाद की गुणवत्ता में निरंतरता सुनिश्चित होती है और शॉर्ट शॉट्स की संभावना कम हो जाती है।

प्रोटोटाइपिंग के लिए एडिटिव मैन्युफैक्चरिंग

एडिटिव मैन्युफैक्चरिंग, या 3डी प्रिंटिंग, मोल्ड के प्रोटोटाइप को तेजी से और कम लागत में बनाने में मदद करती है। विभिन्न सामग्रियों और डिज़ाइनों के साथ इन प्रोटोटाइपों का परीक्षण करके, निर्माता संभावित जोखिमों की पहचान कर सकते हैं और महंगे, बड़े पैमाने पर मोल्ड उत्पादन शुरू करने से पहले उन्हें ठीक कर सकते हैं।

इंजेक्शन मोल्डिंग में आईओटी का एकीकरण

इंटरनेट ऑफ थिंग्स (आईओटी) 10 एक ऐसा कनेक्टेड इकोसिस्टम प्रदान करता है जहां मशीनें निर्बाध रूप से संवाद करती हैं। आईओटी-सक्षम उपकरण सिस्टमों के बीच डेटा साझा कर सकते हैं, जिससे संपूर्ण उत्पादन प्रक्रिया की व्यापक जानकारी मिलती है। यह एकीकरण वास्तविक समय में समायोजन और अलर्ट की सुविधा देता है, जिससे शॉर्ट शॉट्स का जोखिम काफी कम हो जाता है।

ये नवोन्मेषी प्रौद्योगिकियाँ इंजेक्शन मोल्डिंग में होने वाली लगातार समस्या, यानी शॉर्ट शॉट्स की समस्या का आशाजनक समाधान प्रस्तुत करती हैं। सिमुलेशन सॉफ़्टवेयर, स्मार्ट सेंसर, एआई और आईओटी जैसी उन्नत तकनीकों का लाभ उठाकर, निर्माता न केवल अपनी उत्पादन क्षमता बढ़ा सकते हैं, बल्कि उच्च गुणवत्ता मानकों को भी प्राप्त कर सकते हैं।

उन्नत सिमुलेशन सॉफ्टवेयर शॉर्ट शॉट संबंधी समस्याओं का पूर्वानुमान लगाता है।सत्य

यह उत्पादन से पहले संभावित समस्याओं की पहचान करने के लिए विभिन्न परिदृश्यों का अनुकरण करता है।

इंजेक्शन मोल्डिंग प्रक्रियाओं में स्मार्ट सेंसर अप्रासंगिक हैं।असत्य

वे दोषों को रोकने के लिए दबाव और तापमान जैसे मापदंडों की निगरानी करते हैं।

निष्कर्ष

उत्पाद की गुणवत्ता बढ़ाने के लिए शॉर्ट शॉट्स को समझना बेहद ज़रूरी है। इन समाधानों को लागू करके आप न केवल दक्षता में सुधार करेंगे बल्कि दोषों को भी कम करेंगे।

-

दोषों को कम करने और मोल्ड के प्रदर्शन को बेहतर बनाने के लिए सामग्री चयन के बारे में जानें: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिज़ाइन के लिए सही सामग्री का चयन कैसे करें। ↩

-

रनर की दक्षता और उत्पादन परिणामों को बेहतर बनाने के लिए इंजीनियरिंग पद्धतियों को समझें: रनर बैलेंस विश्लेषण: रनर लेआउट को अनुकूलित करने के लिए रनर बैलेंस विश्लेषण का उपयोग करें, जिससे मोल्ड कैविटी में प्लास्टिक का समान वितरण सुनिश्चित हो सके। ↩

-

मोल्ड डिज़ाइन में प्रभावी वायु निकास की तकनीकों का अन्वेषण करें: पॉलसन ट्रेनिंग प्रोग्राम्स, इंक. यह छोटा वीडियो क्लिप मोल्ड वेंटिंग को बेहतर बनाने के तरीके बताता है… ↩

-

जटिल मोल्डिंग चुनौतियों के लिए नवीन समाधान खोजें: इन इंजेक्शन मोल्डिंग डिज़ाइन युक्तियों के साथ अधिक आकर्षक और कुशल पुर्जे बनाएं, साथ ही उत्पादन लागत कम करें, जिनमें लिविंग हिंज, बॉस, टेक्स्ट आदि शामिल हैं। ↩

-

कैविटी को पूरी तरह से भरने के लिए इष्टतम दबाव सेटिंग्स सीखें: शॉर्ट शॉट की समस्या का निवारण करने के पहले चरणों में से एक है दूसरे चरण के दबाव और समय को बंद करना, और एक ऐसा पार्ट बनाना जिसे केवल भरने वाला पार्ट कहा जाता है। ↩

-

जानिए गति समायोजन से प्रवाह दक्षता में सुधार क्यों होता है: इंजेक्शन की गति भरने की गति को सीधे प्रभावित करती है। यदि इंजेक्शन की गति धीमी है, तो पिघला हुआ पदार्थ धीरे-धीरे भरता है, और कम गति से बहने वाला पिघला हुआ पदार्थ आसानी से ठंडा हो जाता है… ↩

-

बेहतर तरलता के लिए मोल्ड तापमान संबंधी सुझाव: 50℃ पर इष्टतम सेटिंग संतुलित प्रवाह और ठोसकरण सुनिश्चित करती है। … पीपीएस उच्च तापमान सहन कर सकता है, जिससे यह कठिन अनुप्रयोगों के लिए उपयुक्त है। पीओएम, … ↩

-

समझें कि बैरल की गर्मी प्लास्टिक के पिघलने को कैसे प्रभावित करती है: एक्सट्रूडर के बाद एक समायोज्य प्रवाह प्रतिबंध वाल्व हेड प्रेशर में परिवर्तन या स्क्रू आउटपुट के प्रतिरोध को सक्षम बनाता है और यह बहुत अधिक प्रभावी है… ↩

-

जानिए कैसे सिमुलेशन शॉर्ट शॉट समस्याओं का पूर्वानुमान लगाने और उन्हें रोकने में मदद करते हैं: इंजेक्शन मोल्डिंग सिमुलेशन सॉफ्टवेयर का उपयोग बेहतर मोल्डेड पार्ट्स बनाने और दोषों को कम करने के लिए किया जाता है। यह डिजिटल रूप से प्रक्रिया के लगभग हर पहलू का अनुकरण करके ऐसा करता है… ↩

-

जानिए कैसे आईओटी एकीकरण विनिर्माण दक्षता और गुणवत्ता को बढ़ाता है: आईओटी समाधानों को लागू करके, निर्माता अधिक प्रक्रियाओं को स्वचालित कर सकते हैं, विसंगतियों का पता लगा सकते हैं और त्रुटियों को कम कर सकते हैं, जिससे परिचालन क्षमता में वृद्धि होती है… ↩