उच्च आर्द्रता इंजेक्शन मोल्डिंग से बने पुर्जों को भारी नुकसान पहुंचा सकती है। आइए जानें कि विरूपण-रोधी डिज़ाइन इस समस्या से निपटने में कैसे मदद कर सकता है।.

उच्च आर्द्रता वाले वातावरण में इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के लिए विरूपण-रोधी डिज़ाइन में कम आर्द्रता सोखने वाली सामग्री का चयन, संरचनात्मक और मोल्ड डिज़ाइन का अनुकूलन और सटीक प्रक्रिया नियंत्रण शामिल है। ये रणनीतियाँ नमी से संबंधित दोषों जैसे कि विकृति को कम करती हैं, जिससे उत्पाद की विश्वसनीयता और स्थायित्व में वृद्धि सुनिश्चित होती है।.

बुनियादी बातों को समझना तो बस शुरुआत है। आइए, मेरे साथ गहराई से जानें और उन तकनीकों का पता लगाएं जो न केवल हमारे डिज़ाइनों की रक्षा करती हैं बल्कि नमी से भरी परिस्थितियों में उनके प्रदर्शन को भी बेहतर बनाती हैं।.

पॉलीकार्बोनेट कम नमी सोखने वाला प्लास्टिक है।.सत्य

पॉलीकार्बोनेट में नमी का अवशोषण कम होता है, जिससे यह आर्द्र वातावरण के लिए उपयुक्त होता है।.

- 1. विरूपण-रोधी डिजाइन में सामग्री चयन की क्या भूमिका होती है?

- 2. संरचनात्मक डिजाइन नमी के कारण होने वाले विरूपण को कैसे कम कर सकता है?

- 3. आयामी स्थिरता बनाए रखने के लिए मोल्ड डिजाइन इतना महत्वपूर्ण क्यों है?

- 4. नम वातावरण में उत्पाद की विश्वसनीयता बढ़ाने के लिए कौन सी प्रक्रिया नियंत्रण तकनीकें उपयोगी हैं?

- 5. निष्कर्ष

विरूपण-रोधी डिजाइन में सामग्री चयन की क्या भूमिका होती है?

नम परिस्थितियों में इंजेक्शन मोल्डिंग द्वारा निर्मित भागों के विरूपण को रोकने के लिए सही सामग्री का चयन करना अत्यंत महत्वपूर्ण है।.

विरूपण-रोधी डिजाइन में सामग्री के चयन में पॉलीकार्बोनेट (पीसी) जैसे कम आर्द्रता-अवशोषकता वाले प्लास्टिक का चयन करना और आर्द्रता-प्रेरित विरूपण को कम करने के लिए नमी-रोधी एजेंटों को जोड़ना शामिल है।.

जल-संचयन को समझना

आर्द्रता सोखने की क्षमता किसी पदार्थ की वातावरण से नमी सोखने की प्रवृत्ति को दर्शाती है। उच्च आर्द्रता वाले वातावरण में, यह विशेषता इंजेक्शन मोल्डिंग द्वारा निर्मित भागों में सूजन, टेढ़ापन और अन्य प्रकार के विरूपण का कारण बन सकती है। आयामी स्थिरता बनाए रखने के लिए कम आर्द्रता सोखने की क्षमता वाले पदार्थों का चयन अत्यंत महत्वपूर्ण है। पॉलीकार्बोनेट (PC), पॉलीऑक्सीमेथिलीन (POM) और पॉलीफेनिलीन सल्फाइड (PPS) जैसे इंजीनियरिंग प्लास्टिक नमी सोखने के प्रति प्रतिरोधक क्षमता के कारण पसंदीदा विकल्प हैं।.

सामग्रियों का चयन करते समय, इंजीनियरों को नमी सोखने की क्षमता के मापदंडों को समझने के लिए सामग्री आपूर्तिकर्ताओं से तकनीकी डेटाशीट प्राप्त करनी चाहिए। ये दस्तावेज़ विभिन्न पर्यावरणीय परिस्थितियों में विभिन्न सामग्रियों के प्रदर्शन के बारे में महत्वपूर्ण जानकारी प्रदान करते हैं। नमी सोखने की क्षमता के मापदंडों के बारे में जानें 1 ।

नमी रोधक एजेंटों को शामिल करना

कम नमी सोखने वाली सामग्रियों का चयन करने के अलावा, नमी रोधक एजेंट मिलाने से सामग्री की आर्द्रता प्रतिरोधक क्षमता और भी बढ़ सकती है। ये एजेंट आंतरिक नमी को अवशोषित करके काम करते हैं, जिससे विरूपण का खतरा कम हो जाता है। हालांकि, यह ध्यान रखना आवश्यक है कि ये योजक सामग्री के समग्र गुणों को कैसे प्रभावित कर सकते हैं।.

इंजीनियरों को यह सुनिश्चित करना चाहिए कि नमी रोधक एजेंट की मात्रा संतुलित हो; अत्यधिक मात्रा से यांत्रिक गुण या प्रसंस्करण विशेषताएँ बदल सकती हैं। उत्पाद की गुणवत्ता सुनिश्चित करने और प्रदर्शन को प्रभावित किए बिना इष्टतम मात्रा निर्धारित करने के लिए परीक्षण करने की सलाह दी जाती है।.

सामग्री के गुणों का मूल्यांकन

किसी सामग्री का चयन केवल उसकी नमी सोखने की क्षमता पर आधारित नहीं होता। इंजीनियरों को यांत्रिक शक्ति, तापीय प्रतिरोध और प्रसंस्करण क्षमता जैसे विभिन्न गुणों का मूल्यांकन करना चाहिए ताकि यह सुनिश्चित हो सके कि सामग्री घटक की कार्यात्मक आवश्यकताओं को पूरा करती है।.

| संपत्ति | महत्त्व |

|---|---|

| यांत्रिक शक्ति | तनाव की स्थिति में भी टिकाऊपन और प्रदर्शन सुनिश्चित करता है |

| थर्मल रेज़िज़टेंस | विभिन्न तापमानों में भी अपनी अखंडता बनाए रखता है |

| प्रोसेस | इससे उत्पादन में आसानी और लागत-दक्षता प्रभावित होती है। |

इन गुणों को नमी प्रतिरोधकता के साथ संतुलित करके, इंजीनियर नम वातावरण में प्रदर्शन और दीर्घायु दोनों के लिए अपने डिजाइन को अनुकूलित कर सकते हैं।.

निष्कर्ष: एक समग्र दृष्टिकोण

उच्च आर्द्रता वाले वातावरण में विरूपण-रोधी डिज़ाइन के लिए सामग्री का चयन एक महत्वपूर्ण पहलू है। आर्द्रता-अवशोषण को समझकर, नमी-रोधी एजेंटों का उपयोग करके और सामग्री के व्यापक गुणों का मूल्यांकन करके, इंजीनियर विरूपण के जोखिमों को प्रभावी ढंग से कम कर सकते हैं। इन बातों को उन्नत संरचनात्मक डिज़ाइन तकनीकों उत्पाद का सुदृढ़ प्रदर्शन सुनिश्चित होता है ।

पॉलीकार्बोनेट (पीसी) कम नमी सोखने वाला प्लास्टिक है।.सत्य

पॉलीकार्बोनेट नमी को कम अवशोषित करने की प्रवृत्ति के लिए जाना जाता है, जो इसे विरूपण-रोधी डिजाइन के लिए उपयुक्त बनाता है।.

नमी रोधक एजेंट सामग्री की नमी सोखने की क्षमता को बढ़ाते हैं।.असत्य

नमी रोधक एजेंट आंतरिक नमी को अवशोषित करके आर्द्रता सोखने की क्षमता को कम करते हैं, जिससे विरूपण कम होता है।.

संरचनात्मक डिजाइन नमी के कारण होने वाले विरूपण को कैसे कम कर सकता है?

आर्द्रता के कारण होने वाला विरूपण संरचनात्मक डिजाइन में एक महत्वपूर्ण चुनौती है, विशेषकर प्लास्टिक जैसी सामग्रियों के लिए। इसे कम करने के तरीकों को समझने से स्थायित्व और प्रदर्शन में सुधार हो सकता है।.

संरचनात्मक डिज़ाइन, एकसमान दीवार की मोटाई सुनिश्चित करके, पसलियों और सपोर्ट को शामिल करके, और विरूपण सहनशीलता की अनुमति देकर नमी से प्रेरित विरूपण को कम करता है। ये रणनीतियाँ विकृति को कम करती हैं और नमी से भरी स्थितियों में उत्पाद की अखंडता सुनिश्चित करती हैं।.

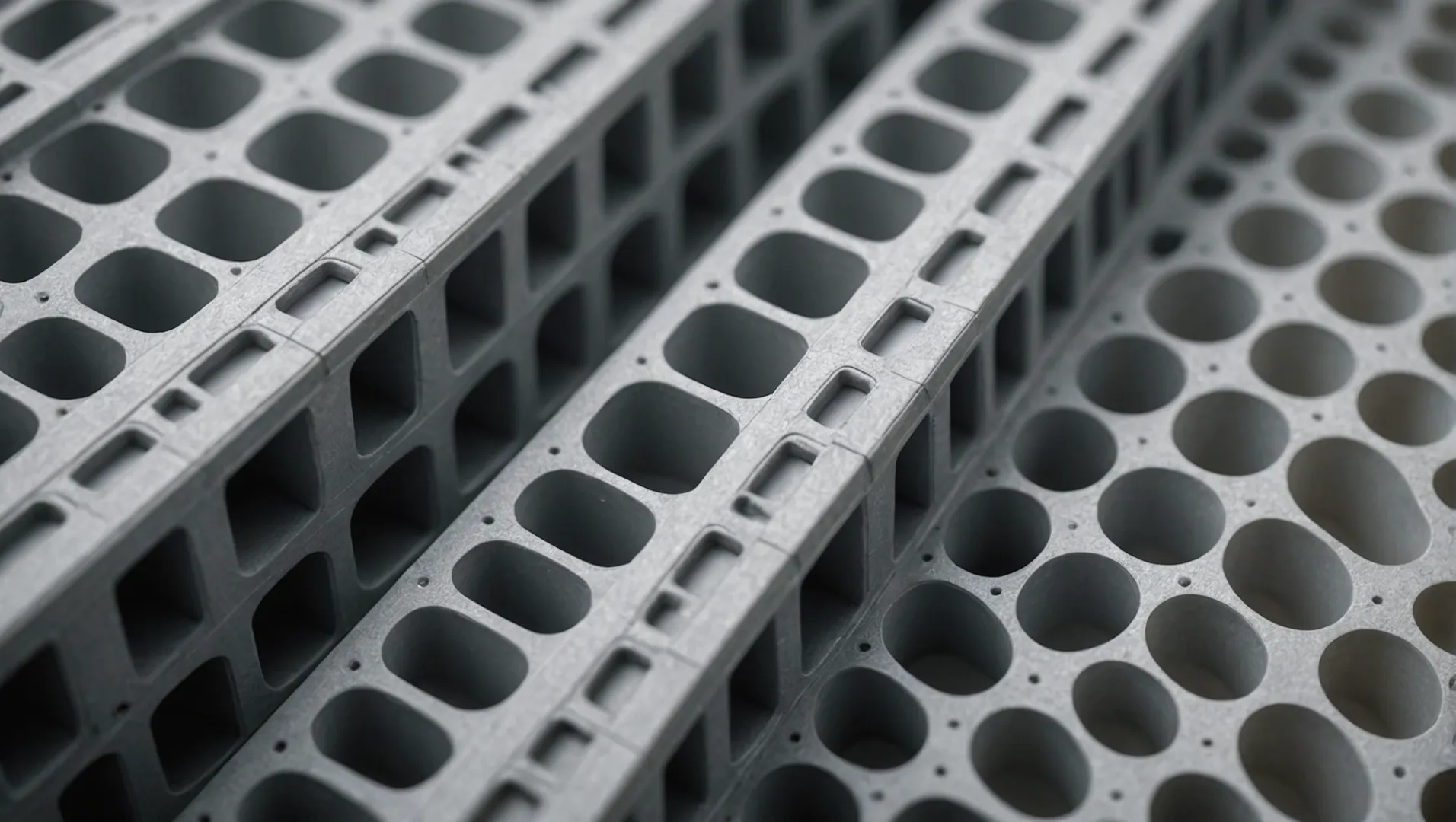

एकसमान दीवार की मोटाई का महत्व

नमी के कारण होने वाले विरूपण को कम करने का एक महत्वपूर्ण पहलू इंजेक्शन मोल्डिंग द्वारा निर्मित भागों में दीवार की मोटाई की एकरूपता सुनिश्चित करना है। असमान दीवार की मोटाई के कारण शीतलन और संकुचन में अंतर हो सकता है, जिसके परिणामस्वरूप विकृति या झुकाव हो सकता है। एकसमान दीवार की मोटाई आयामी स्थिरता बनाए रखने में मदद करती है और तनाव सांद्रता को कम करती है।.

दीवार की मोटाई में एकरूपता प्राप्त करने के लिए, डिज़ाइनर उन्नत दीवार मोटाई विश्लेषण सॉफ़्टवेयर 3 जो भाग की ज्यामिति को अनुकूलित करने में सहायता करता है। यह उपकरण डिज़ाइन में सटीक समायोजन की अनुमति देता है, जिससे समान वितरण सुनिश्चित होता है और संभावित विरूपण कम होता है।

पसलियों और सहायक संरचनाओं को शामिल करना

एक अन्य प्रभावी रणनीति में पसलियों और सहायक संरचनाओं का एकीकरण शामिल है। ये तत्व न केवल घटक की यांत्रिक शक्ति और कठोरता को बढ़ाते हैं, बल्कि नमी के कारण उत्पन्न होने वाले विस्तार बलों का प्रतिरोध करने में भी सहायक होते हैं। उचित रूप से डिज़ाइन की गई पसलियाँ सुदृढ़ीकरण के रूप में कार्य कर सकती हैं, भार को समान रूप से वितरित कर सकती हैं और विरूपण के लिए प्रवण क्षेत्रों को कम कर सकती हैं।.

पसलियों के लिए डिज़ाइन दिशानिर्देशों में अत्यधिक ऊँची या संकीर्ण पसलियों से बचने का सुझाव दिया गया है, क्योंकि ये मोल्डिंग प्रक्रिया के दौरान धंसाव के निशान जैसे दोष उत्पन्न कर सकती हैं। इसके बजाय, उचित पसली की ऊँचाई-से-मोटाई अनुपात 4 की अनुशंसा की जाती है।

विरूपण भत्ते के लिए डिजाइन करना

उच्च आर्द्रता वाले वातावरण में कुछ हद तक विरूपण अपरिहार्य है, यह मानते हुए, डिज़ाइनर अक्सर विरूपण के लिए कुछ अतिरिक्त मान आरक्षित रखते हैं। इसमें उच्च परिशुद्धता की आवश्यकता वाले क्षेत्रों में सहनशीलता को जानबूझकर समायोजित करना शामिल है ताकि विरूपण के बाद भी आयाम कार्यात्मक आवश्यकताओं को पूरा कर सकें।.

विरूपण भत्ते की गणना के लिए नमी और पर्यावरणीय परिस्थितियों के प्रति सामग्री की प्रतिक्रिया की पूरी समझ आवश्यक है। इंजीनियर विस्तार या संकुचन की मात्रा का अनुमान लगाने और तदनुसार डिज़ाइन को समायोजित करने के लिए पूर्वानुमानित मॉडलिंग तकनीकों का उपयोग कर सकते हैं।.

इन संरचनात्मक डिज़ाइन रणनीतियों को अपनाकर, निर्माता नमी से उत्पन्न चुनौतियों के प्रति अपने उत्पादों की प्रतिरोधक क्षमता को काफी हद तक बढ़ा सकते हैं। इस तरह के डिज़ाइन न केवल विश्वसनीयता में सुधार करते हैं बल्कि विभिन्न पर्यावरणीय परिस्थितियों के संपर्क में आने वाले घटकों के जीवनकाल को भी बढ़ाते हैं।.

प्लास्टिक में एकसमान दीवार की मोटाई से विकृति कम होती है।.सत्य

दीवार की एकसमान मोटाई एक समान शीतलन और संकुचन सुनिश्चित करती है, जिससे विरूपण कम होता है।.

विकृतियों से बचने के लिए पसलियां अत्यधिक ऊंची होनी चाहिए।.असत्य

पसलियों की अत्यधिक ऊंचाई से जन्मजात विकृतियां हो सकती हैं; संतुलित अनुपात की सलाह दी जाती है।.

आयामी स्थिरता बनाए रखने के लिए मोल्ड डिजाइन इतना महत्वपूर्ण क्यों है?

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की आयामी स्थिरता बनाए रखने में मोल्ड डिजाइन की महत्वपूर्ण भूमिका होती है, खासकर उच्च आर्द्रता की स्थितियों में।.

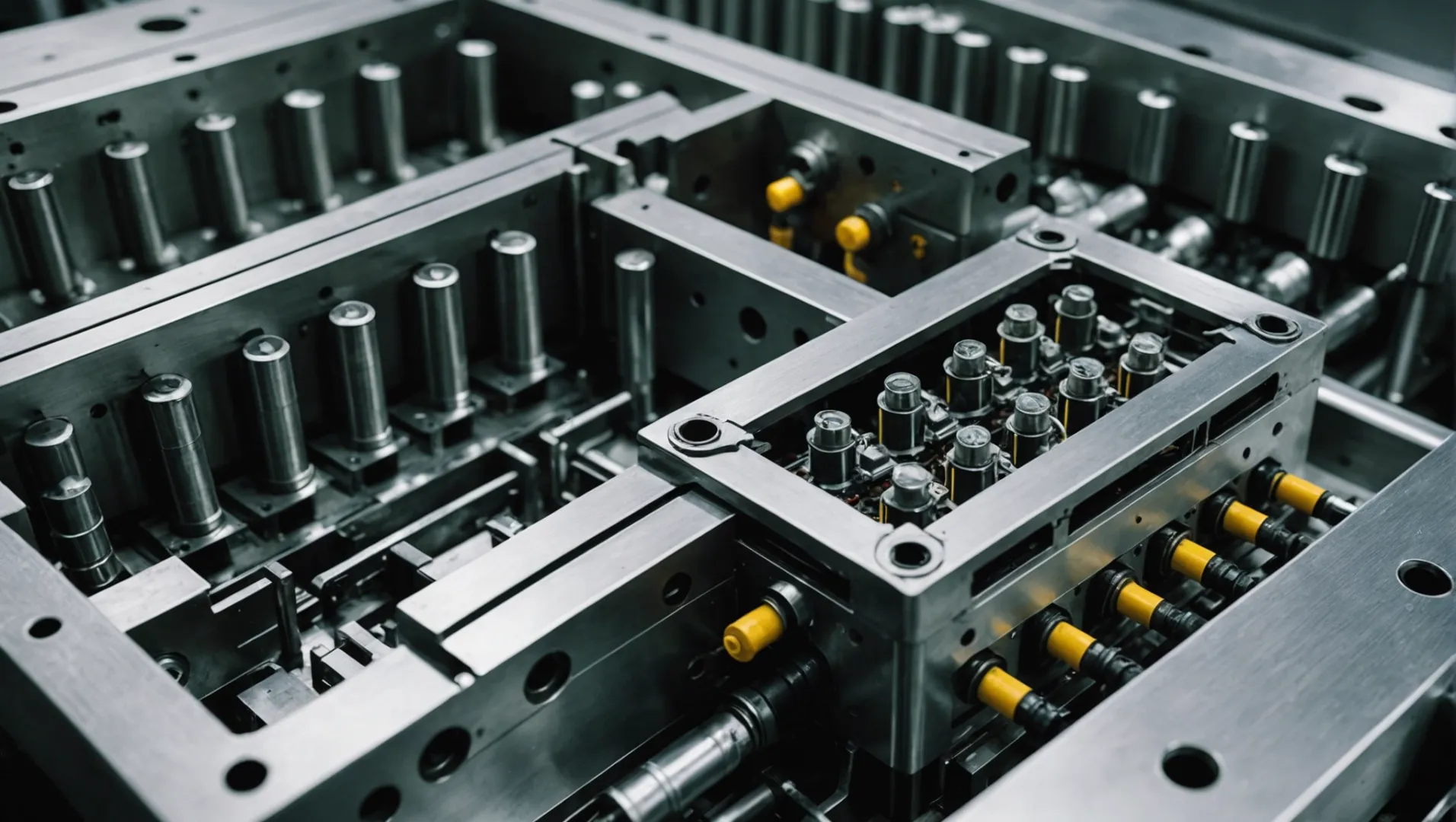

मोल्ड डिज़ाइन को अनुकूलित करने से एकसमान शीतलन और तनाव-मुक्त डीमोल्डिंग सुनिश्चित होती है, जो इंजेक्शन मोल्डेड पार्ट्स में आयामी स्थिरता बनाए रखने के लिए महत्वपूर्ण है। मल्टी-सर्किट कूलिंग सिस्टम और सावधानीपूर्वक नियोजित डीमोल्डिंग तंत्र को लागू करना विरूपण को कम करने और पार्ट की गुणवत्ता बढ़ाने की प्रमुख रणनीतियाँ हैं।.

शीतलन प्रणाली का अनुकूलन

इंजेक्शन मोल्डिंग से बने पुर्जों के शीतलन के दौरान एकसमान संकुचन सुनिश्चित करने में मोल्ड का शीतलन तंत्र महत्वपूर्ण भूमिका निभाता है। यह एकरूपता आयामी स्थिरता बनाए रखने और विरूपण को कम करने के लिए आवश्यक है, विशेष रूप से उच्च आर्द्रता वाले वातावरण में। एक बहु-परिक्रमण शीतलन तंत्र विशेष रूप से प्रभावी हो सकता है क्योंकि यह मोल्ड के सभी भागों में शीतलन का समान वितरण सुनिश्चित करता है। इससे उन स्थानीय तापबिंदुओं को रोका जा सकता है जो असमान संकुचन और उसके परिणामस्वरूप विकृति का कारण बन सकते हैं।.

इसके अतिरिक्त, शीतलन जल परिपथों की व्यवस्था पर विशेष ध्यान देना आवश्यक है। असमान व्यवस्था के कारण शीतलन दर में अंतर हो सकता है, जिससे विकृति की समस्या और बढ़ सकती है। इसलिए, संतुलित और कुशल शीतलन प्रणाली का निर्माण मोल्ड डिज़ाइन का एक महत्वपूर्ण पहलू है जो आयामी स्थिरता को सीधे प्रभावित करता है।.

एक प्रभावी डीमोल्डिंग तंत्र का डिजाइन तैयार करना

मोल्ड से पुर्जों को निकालते समय उन पर पड़ने वाले तनाव को कम करने के लिए एक अच्छी तरह से डिज़ाइन किया गया डीमोल्डिंग तंत्र अत्यंत महत्वपूर्ण है। उच्च आर्द्रता वाले वातावरण में, इंजेक्शन मोल्डिंग से बने पुर्जे नरम हो सकते हैं, जिससे डीमोल्डिंग के दौरान उनमें विकृति और क्षति की संभावना बढ़ जाती है। वायवीय या हाइड्रोलिक डीमोल्डिंग जैसी विधियों का उपयोग करने से पुर्जों पर पड़ने वाले तनाव को कम करने में मदद मिल सकती है, जिससे विकृति का खतरा कम हो जाता है।.

इसके अलावा, इस्तेमाल की गई सामग्री की विशिष्ट विशेषताओं को ध्यान में रखते हुए डीमोल्डिंग तंत्र को डिजाइन करना महत्वपूर्ण है। प्रत्येक सामग्री तनाव के प्रति अलग-अलग प्रतिक्रिया करती है, इसलिए डीमोल्डिंग प्रक्रिया को अनुकूलित करने से पुर्जे की अखंडता को बनाए रखने में मदद मिल सकती है।.

केस स्टडी: मोल्ड डिजाइन रणनीतियों का अनुप्रयोग

एक ऐसे मामले पर विचार करें जहां एक निर्माता को उच्च परिवेशीय आर्द्रता के कारण पॉलीकार्बोनेट (पीसी) भागों में विकृति की समस्या का सामना करना पड़ा। अपने मोल्ड की शीतलन प्रणाली को बहु-परिक्रमणीय मार्गों को शामिल करने के लिए पुनः डिज़ाइन करके और डीमोल्डिंग प्रक्रिया को हाइड्रोलिक प्रणालियों का उपयोग करने के लिए समायोजित करके, उन्होंने आयामी विचलन को काफी हद तक कम करने में सफलता प्राप्त की।.

इस दृष्टिकोण से न केवल उत्पादित पुर्जों की गुणवत्ता में सुधार हुआ, बल्कि अपव्यय में कमी आई और उत्पादन क्षमता में वृद्धि हुई। ये रणनीतियाँ दर्शाती हैं कि किस प्रकार सोच-समझकर किए गए मोल्ड डिज़ाइन से नमी के कारण होने वाले विरूपण से उत्पन्न चुनौतियों का प्रभावी ढंग से समाधान किया जा सकता है।.

आयामी स्थिरता के लिए मोल्ड डिज़ाइन को अनुकूलित करने के बारे में अधिक जानकारी के लिए, इन संसाधनों का अन्वेषण करें: प्रभावी शीतलन प्रणाली 5 और डीमोल्डिंग तकनीक 6 ।

मल्टी-सर्किट कूलिंग मोल्ड में असमान संकुचन को रोकता है।.सत्य

मल्टी-सर्किट सिस्टम एक समान शीतलन सुनिश्चित करते हैं, जिससे विकृति का खतरा कम होता है।.

हाइड्रोलिक डीमोल्डिंग से मोल्ड किए गए हिस्सों पर तनाव बढ़ जाता है।.असत्य

हाइड्रोलिक डीमोल्डिंग से तनाव कम होता है, जिससे विरूपण का खतरा कम से कम हो जाता है।.

नम वातावरण में उत्पाद की विश्वसनीयता बढ़ाने के लिए कौन सी प्रक्रिया नियंत्रण तकनीकें उपयोगी हैं?

नम वातावरण में उत्पादों की विश्वसनीयता सुनिश्चित करने के लिए सटीक प्रक्रिया नियंत्रण तकनीकों की आवश्यकता होती है। ये तकनीकें उच्च आर्द्रता की स्थितियों में आम तौर पर होने वाली विकृति और विरूपण जैसी समस्याओं को कम करती हैं।.

नम वातावरण में उत्पाद की विश्वसनीयता बढ़ाने के लिए प्रमुख प्रक्रिया नियंत्रण तकनीकों में इंजेक्शन मोल्डिंग के तापमान और दबाव को समायोजित करना, सुखाने के प्रोटोकॉल को अनुकूलित करना और एनीलिंग जैसे पोस्ट-प्रोसेसिंग उपचारों को लागू करना शामिल है।.

इंजेक्शन मोल्डिंग के तापमान और दबाव को नियंत्रित करना

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान तापमान और दबाव, ढाले गए पुर्जों की गुणवत्ता और टिकाऊपन निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। नमी वाले वातावरण में, यह सुनिश्चित करने के लिए इन मापदंडों को समायोजित करना आवश्यक है कि सामग्री पर्याप्त रूप से प्रवाहित हो और आंतरिक तनाव कम से कम हो। उदाहरण के लिए, सही मोल्डिंग तापमान निर्धारित करने से सामग्री की तरलता में सुधार हो सकता है, जिससे बिना किसी दोष के कैविटी पूरी तरह से भर जाती है।.

मोल्ड परीक्षण इष्टतम तापमान और दबाव सेटिंग्स निर्धारित करने का एक प्रभावी तरीका हो सकता है। विभिन्न मापदंडों के साथ प्रयोग करके, निर्माता विशिष्ट सामग्रियों के लिए सबसे कुशल स्थितियाँ स्थापित कर सकते हैं, जिससे विरूपण का जोखिम कम हो जाता है।.

सुखाने के समय और तापमान को अनुकूलित करना

उच्च आर्द्रताशोषकता वाले पदार्थों के लिए, सुखाने के समय और तापमान को नियंत्रित करना अत्यंत महत्वपूर्ण है। नम परिस्थितियों में, पदार्थों को पहले से सुखाने से प्रसंस्करण के दौरान नमी का अवशोषण काफी कम हो सकता है। सामान्यतः, उच्च तापमान पर सुखाने से आवश्यक सुखाने का समय कम हो जाता है; हालांकि, अत्यधिक तापमान पदार्थ के गुणों को खराब कर सकता है।.

सामग्री और पर्यावरण में नमी के स्तर के अनुसार सुखाने की एक निर्धारित समय-सारणी का उपयोग करने पर विचार करें। यह तरीका सुनिश्चित करता है कि नमी का स्तर स्वीकार्य सीमा के भीतर रहे, जिससे आकार में स्थिरता बनी रहे।.

| सामग्री प्रकार | सुझाया गया सुखाने का तापमान | सुझाया गया सुखाने का समय |

|---|---|---|

| पॉलीकार्बोनेट (पीसी) | 120 डिग्री सेल्सियस | 3-4 घंटे |

| पॉलीऑक्सीमेथिलीन (पीओएम) | 80° सेल्सियस | 2-3 घंटे |

| पॉलीफेनिलीन सल्फाइड (पीपीएस) | 150 डिग्री सेल्सियस | 4-5 घंटे |

पोस्ट-प्रोसेसिंग तकनीकों को लागू करना

एनीलिंग जैसी पोस्ट-प्रोसेसिंग विधियाँ इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों की आयामी स्थिरता को काफी हद तक बढ़ा सकती हैं। एनीलिंग मोल्डिंग के दौरान उत्पन्न आंतरिक तनावों को दूर करने में मदद करती है, जिससे नमी के कारण होने वाले विरूपण के प्रति प्रतिरोधक क्षमता में सुधार होता है।.

इसके अतिरिक्त, नमी का समायोजन मोल्डिंग के बाद लागू की जा सकने वाली एक अन्य तकनीक है। नियंत्रित नमी के स्तर पर पुर्जों को रखकर, निर्माता सामग्री के आयामों को स्थिर कर सकते हैं, जिससे चुनौतीपूर्ण वातावरण में भी दीर्घकालिक विश्वसनीयता सुनिश्चित होती है।.

आर्द्रता समायोजन विधियों के बारे में अधिक विस्तृत जानकारी के लिए, आप आर्द्रता स्थिरीकरण तकनीकों 7 ।

मोल्डिंग के दौरान तापमान और दबाव समायोजन, अनुकूलित सुखाने के प्रोटोकॉल और रणनीतिक पोस्ट-प्रोसेसिंग जैसी प्रक्रिया नियंत्रण तकनीकों को एकीकृत करके, निर्माता ऐसे घटक तैयार कर सकते हैं जो नम वातावरण में भी अपनी अखंडता और प्रदर्शन को बनाए रखते हैं।.

मोल्डिंग तापमान को समायोजित करने से सामग्री में दोष कम हो जाते हैं।.सत्य

उचित तापमान से सामग्री का प्रवाह बेहतर होता है, जिससे गुहा का पूर्ण रूप से भरना सुनिश्चित होता है।.

अत्यधिक तापमान पर सुखाने से सामग्री के गुणधर्मों में सुधार होता है।.असत्य

उच्च तापमान पदार्थों के गुणों को सुधार नहीं बल्कि बिगाड़ सकता है।.

निष्कर्ष

विरूपण-रोधी डिजाइन के लिए एक समग्र दृष्टिकोण अपनाने से यह सुनिश्चित होता है कि हमारे इंजेक्शन मोल्डेड पुर्जे उच्च आर्द्रता में भी बेहतर प्रदर्शन करते हैं, जिससे विश्वसनीयता और दीर्घायु का संयोजन होता है।.

-

जानिए कम आर्द्रता सोखने वाले प्लास्टिक नमी को कैसे अवशोषित करते हैं: पॉलिमर दो प्रकार के होते हैं: आर्द्रता सोखने वाले और आर्द्रता न सोखने वाले। प्रत्येक प्रकार के पॉलिमर की अपनी अलग-अलग प्रसंस्करण विशेषताएँ होती हैं और वे नमी को आकर्षित करते हैं।. ↩

-

विरूपण को कम करने के लिए उन्नत संरचनात्मक डिजाइन रणनीतियों की खोज करें: इस मार्गदर्शिका में, हम संरचनात्मक डिजाइन के सिद्धांतों और प्लास्टिक इंजेक्शन मोल्डेड भागों पर उनके अनुप्रयोग के बारे में चर्चा करेंगे।. ↩

-

जानिए कैसे सॉफ्टवेयर विरूपण को कम करने के लिए दीवार की मोटाई को अनुकूलित करता है: यह किसी पुर्जे में समस्या वाले बिंदुओं को निर्धारित करने के लिए आदर्श है, जैसे कि वह कहाँ सबसे अधिक टूटने या खराबी पैदा करने की संभावना रखता है।. ↩

-

धंसाव के निशानों को रोकने और मजबूती बढ़ाने के लिए आदर्श रिब डिज़ाइन सीखें: सामान्य नियम के अनुसार, रिब्स की मोटाई नाममात्र दीवार की मोटाई के 60% से अधिक नहीं होनी चाहिए। उचित रिब-टू-वॉल अनुपात बनाए रखना आवश्यक है।. ↩

-

मोल्ड के प्रदर्शन को बेहतर बनाने के लिए उन्नत शीतलन रणनीतियों की खोज करें: कन्फॉर्मल कूलिंग एक ऐसी विधि है जिसमें शीतलन चैनल लगाए जाते हैं जो अधिक जटिल भागों की ज्यामिति का बारीकी से अनुसरण करते हैं।. ↩

-

पुर्जों की गुणवत्ता में सुधार के लिए तनाव कम करने वाली डीमोल्डिंग विधियों के बारे में जानें: सक्रिय रहें · स्वस्थ आहार लें · अस्वस्थ आदतों से बचें · ध्यान करें · अधिक हँसें · दूसरों से जुड़ें · आत्मविश्वास से भरे रहें · योग का प्रयास करें।. ↩

-

उच्च आर्द्रता वाले वातावरण में तापमान को स्थिर रखने के तरीके खोजें: एकमात्र समाधान यह है कि वांछित कमरे के तापमान को बनाए रखते हुए अवांछित नमी को दूर करने के लिए एक समर्पित डीह्यूमिडिफिकेशन सिस्टम लगाया जाए।. ↩