क्या आपने कभी किसी इंजेक्शन मोल्डेड उत्पाद को देखा है और पूछा है कि ये कष्टप्रद रेखाएँ क्यों बनी रहती हैं? मैंने भी उसी निराशा को साझा करते हुए इसका अनुभव किया है।

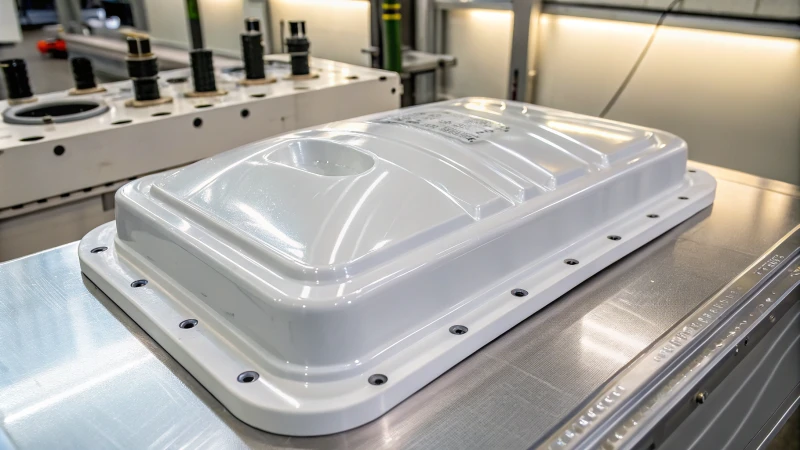

इंजेक्शन मोल्डिंग में पार्टिंग लाइन निशान को कम करने के लिए, अनुकूलित मोल्ड डिजाइन, उचित गेट प्लेसमेंट, वर्दी मोल्ड कूलिंग और लगातार इंजेक्शन दबाव जैसी तकनीकों का उपयोग करें। इसके अतिरिक्त, सही सामग्री का चयन और विभाजन रेखा स्थान को समायोजित करने से दृश्यमान निशानों को काफी कम किया जा सकता है।

मुझे याद है कि पहली बार मुझे समझ आया था कि विभाजन रेखा के निशानों को ठीक करना कितना महत्वपूर्ण है। अनुभव ने मुझे एक कठिन सबक सिखाया जब कई ढाले हुए मामले हमारे ग्राहक के दृश्य मानकों को पूरा करने में विफल रहे। फिर मुझे महत्वपूर्ण रणनीतियाँ मिलीं जिन्होंने परीक्षण और त्रुटि के माध्यम से वास्तव में मदद की। मोल्ड डिज़ाइन को अनुकूलित करने से सब कुछ बदल गया। गेट को सही स्थानों पर स्थापित करने और गोल कोनों से बचने से निशान बहुत कम दिखाई देने में मदद मिली। इंजेक्शन मोल्डिंग प्रक्रिया को संशोधित करने से ही एक बड़ा सुधार हुआ। मैंने तापमान और दबाव को तब तक समायोजित किया जब तक वे बिल्कुल सही नहीं हो गए। अच्छी तरलता वाली सामग्री चुनने से बहुत मदद मिली। इसने उन पंक्तियों को लगभग अदृश्य बना दिया।

सफाई भी बहुत मायने रखती है. नियमित रूप से मोल्ड की सतह को साफ रखना और सैंडिंग और पॉलिशिंग जैसी पोस्ट-प्रोसेसिंग विधियों का उपयोग करना वास्तव में एक त्रुटिपूर्ण फिनिश को बदल देता है। प्रत्येक उत्पाद और साँचे में अद्वितीय गुण होते हैं। धैर्य और कुछ प्रयोग के साथ, मुझे एहसास हुआ कि एक साफ़, पॉलिश लुक हासिल करना बहुत संभव है।

मोल्ड डिज़ाइन को अनुकूलित करने से विभाजन रेखा के निशान कम हो जाते हैं।सत्य

उचित मोल्ड डिज़ाइन समान सामग्री प्रवाह सुनिश्चित करता है, दृश्यमान सीम को कम करता है।

विभाजन रेखाओं को कम करने के लिए पोस्ट-प्रोसेसिंग अनावश्यक है।असत्य

विभाजन रेखा के निशानों को चिकना करने के लिए सैंडिंग और पॉलिशिंग महत्वपूर्ण हैं।

- 1. विभाजन रेखाओं को कम करने के लिए मोल्ड डिज़ाइन को कैसे अनुकूलित किया जा सकता है?

- 2. कौन से प्रक्रिया पैरामीटर पार्टिंग लाइन दृश्यता को प्रभावित करते हैं?

- 3. विभाजन रेखाओं को न्यूनतम करने के लिए सामग्री का चयन क्यों महत्वपूर्ण है?

- 4. आप ढले हुए उत्पादों में विभाजन रेखाओं को कैसे छुपा सकते हैं?

- 5. निष्कर्ष

विभाजन रेखाओं को कम करने के लिए मोल्ड डिज़ाइन को कैसे अनुकूलित किया जा सकता है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डेड उत्पादों को परफेक्ट कैसे बनाया जाए?

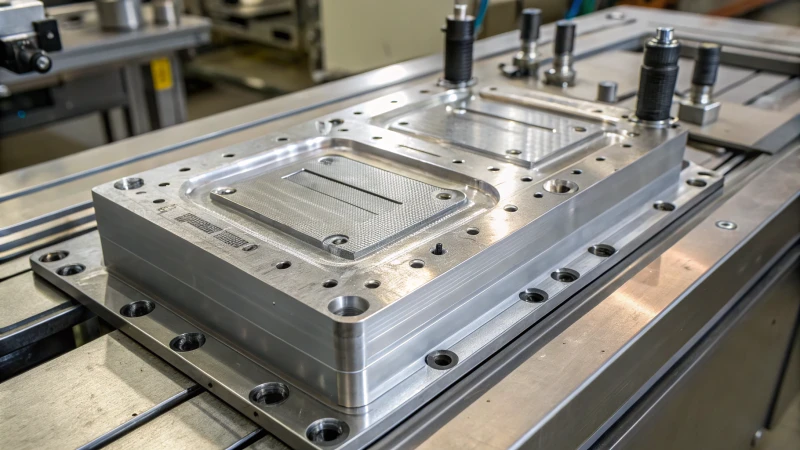

मोल्ड डिज़ाइन में विभाजन रेखाओं को कम करने के लिए संभवतः गेट की स्थिति को अनुकूलित करने की आवश्यकता होती है। डिज़ाइनर गोल कोनों से बच सकते हैं। सही सामग्री चुनना महत्वपूर्ण है. इंजेक्शन सेटिंग्स को समायोजित करने से बहुत मदद मिलती है। सांचों को बहुत साफ रखना एक प्रमुख रणनीति है।

गेट की स्थिति सोच-समझकर चुनें

गेट को विभाजन रेखा के पास लगाना एक चतुर चाल है। यह एक ज़िपर लगाने जैसा है जहां यह कपड़े में सबसे अच्छे से घुलमिल जाता है। इससे प्लास्टिक भरते समय आसानी से पिघल जाता है, जिससे प्रवाह अच्छा रहता है और अवांछित निशान कम हो जाते हैं। गेट पोजिशनिंग तकनीक 1 ।

गोल कोनों का उपयोग करने से बचें

विभाजन रेखा पर गोल कोनों से बचना एक वास्तविक गेम-चेंजर है। विभाजन रेखाएँ प्राकृतिक किनारों या कोनों पर बेहतर काम करती हैं, जिससे कोई भी छोटी गड़गड़ाहट कम दिखाई देती है। यह वास्तव में उत्पाद के आकार का उपयोग करने का एक स्मार्ट तरीका है। 2 के बारे में और जानें ।

रणनीतिक रूप से उपस्थिति की योजना बनाएं

दृश्यमान सतहों के लिए, विभाजन रेखाओं को सावधानी से रखना महत्वपूर्ण है - जैसे कि आपके कान के पीछे एक निशान छिपाना। उत्पाद की उपस्थिति को बढ़ाने के लिए बिदाई सतह पर महत्वपूर्ण आयामों से बचें।

सामग्री का चयन और साँचे की देखभाल

अत्यधिक तरलता वाले प्लास्टिक चुनने से मुझे बहुत सारी परेशानियों से बचाया जा सका है। नियमित रूप से मोल्ड की सफाई से लाइन की दृश्यता भी काफी कम हो जाती है। इस पर भरोसा करें: सफाई कार्यक्रम बहुत मूल्यवान है।

| तरीका | फ़ायदा |

|---|---|

| सामग्री का चयन | लाइन दृश्यता कम कर देता है |

| साँचे की सफाई | लगातार गुणवत्ता सुनिश्चित करता है |

इंजेक्शन तकनीक को समायोजित करें

इंजेक्शन सेटिंग्स को समायोजित करना मेरे लिए एक बड़ी अंतर्दृष्टि थी। उच्च मोल्ड तापमान पिघले हुए प्रवाह को अधिक आसानी से मदद करता है, जिससे लाइनें कम हो जाती हैं। धीमी इंजेक्शन गति सुचारू प्रवाह की अनुमति देती है और अराजकता को रोकती है। दबाव और धारण समय को संतुलित करने से वास्तव में चिकनी समाप्ति होती है।

इष्टतम मोल्ड प्रदर्शन के लिए इंजेक्शन पैरामीटर 3 के बारे में और जानें

प्रक्रिया के बाद की तकनीकें

जब बाकी सब कुछ काम नहीं करता है, तो पोस्ट-प्रोसेसिंग से दिन बच जाता है। सैंडिंग और पॉलिशिंग किसी उत्पाद को केवल उपयोगी से वास्तव में सुंदर में बदल सकती है - यह आपके काम को अंतिम चमक देने जैसा है। प्रभावी पोस्ट-प्रोसेसिंग विधियों का अन्वेषण करें 4 ।

अपने काम से, मैं जानता हूं कि अलग-अलग उत्पादों को अलग-अलग बदलावों की आवश्यकता होती है, इसलिए नई चीजों को आजमाने और सीखने के लिए हमेशा तैयार रहें। प्रत्येक नई परियोजना उन कष्टप्रद विभाजन रेखाओं को विशेषज्ञ रूप से कम करने के नए तरीके प्रदान करती है।

गेट की स्थिति पार्टिंग लाइन दृश्यता को प्रभावित करती है।सत्य

उचित गेट प्लेसमेंट सुचारु प्लास्टिक प्रवाह सुनिश्चित करता है, जिससे दृश्य रेखाएं कम हो जाती हैं।

गोल कोने विभाजन रेखा के निशान को कम करते हैं।असत्य

गोल कोनों से बचने से प्राकृतिक किनारों के साथ विभाजन रेखाओं को संरेखित करने में मदद मिलती है।

कौन से प्रक्रिया पैरामीटर पार्टिंग लाइन दृश्यता को प्रभावित करते हैं?

क्या आपने कभी किसी प्लास्टिक की वस्तु को ध्यान से देखा है और उन कष्टप्रद रेखाओं पर ध्यान दिया है जो उसके संपूर्ण स्वरूप को खराब कर देती हैं? मैंने उन्हें भी देखा है. आइए मिलकर जानें कि इन रेखाओं के प्रकट होने का क्या कारण है।

मोल्ड डिज़ाइन में सुधार से पार्टिंग लाइन दृश्यता कम हो जाती है। इंजेक्शन मोल्डिंग सेटिंग्स को समायोजित करने से भी मदद मिलती है। सही सामग्री का चयन करना आवश्यक है। पोस्ट-प्रोसेसिंग तकनीकों का उपयोग करना भी बहुत प्रभावी है। ये विधियाँ अधिक चिकने ढले हुए उत्पाद बनाती हैं। वे वास्तव में दृश्य अपील में सुधार करते हैं।

मोल्ड डिज़ाइन संबंधी विचार

मेरे अनुभव से, एक स्मार्ट मोल्ड डिज़ाइन दृश्यमान विभाजन रेखाओं को कम करने में मदद करता है। गेट की स्थिति मायने रखती है. गेट को पार्टिंग लाइन के पास रखने से प्लास्टिक आसानी से गाइड हो जाता है, जिससे भद्दे निशान कम हो जाते हैं।

गोल कोने महत्वपूर्ण हैं. कभी-कभी, डिज़ाइन किनारों के साथ रेखाओं को छिपा देते हैं, जिससे सबसे छोटी गड़गड़ाहट भी मिश्रित हो जाती है। प्लेसमेंट महत्वपूर्ण है; जब संभव हो तो महत्वपूर्ण क्षेत्रों को लाइनों से मुक्त रखें।

इंजेक्शन मोल्डिंग पैरामीटर्स

इंजेक्शन मोल्डिंग मापदंडों को समायोजित करना खाना पकाने जैसा है; इसमें सही परिणाम के लिए गर्मी और समय में बदलाव करना शामिल है। उच्च मोल्ड तापमान सतहों को चिकना कर देता है, जैसे झुर्रियों पर गर्म लोहा।

इंजेक्शन की गति महत्वपूर्ण है. धीमी गति से अशांति कम होती है और प्रवाह सुचारू होता है, जिसके परिणामस्वरूप कम दिखाई देने वाली रेखाएँ होती हैं।

इंजेक्शन का दबाव भी एक भूमिका निभाता है; यह टूथपेस्ट को सही ढंग से निचोड़ने जैसा है। अधिक दबाव हर चीज़ को कसकर भर देता है। होल्डिंग समय और दबाव बदलने से प्लास्टिक अच्छी तरह से सेट हो जाता है, जिससे ठंडा होने के दौरान अंतराल बंद हो जाता है।

| पैरामीटर | बिदाई रेखा दृश्यता पर प्रभाव |

|---|---|

| मोल्ड तापमान | उच्च तापमान प्रवाह संलयन को बढ़ाता है |

| इंजेक्शन की गति | कम गति अशांति को कम करती है |

| इंजेक्शन का दबाव | उच्च दबाव पिघले हुए संलयन को मजबूत करता है |

| होल्डिंग समय और दबाव | लंबे समय तक पिघले हुए संयोजन में सुधार होता है |

सामग्री का चयन एवं रखरखाव

सही सामग्री चुनना महत्वपूर्ण है। मैंने इसे एक परियोजना में सीखा जहां तरलता महत्वपूर्ण थी - ऐसे प्लास्टिक का चयन करें जो मोल्डिंग के दौरान अच्छी तरह से विलीन हो जाएं, मिट्टी के बर्तनों के लिए अच्छी मिट्टी चुनने के समान; जितना बेहतर यह विलय होगा, परिणाम उतना ही अच्छा होगा।

नियमित साँचे का रखरखाव आवश्यक है। 5 साँचे को साफ रखें - एक बेदाग साँचा एक साफ़ फिनिश देता है; यह सचमुच बहुत सरल है.

प्रसंस्करण के बाद की तकनीकें

अंततः, पोस्ट-प्रोसेसिंग अद्भुत काम करती है। सैंडिंग और पॉलिशिंग से जिद्दी विभाजन रेखाओं को हटाया जा सकता है। प्रत्येक उत्पाद को सुचारू फिनिश के लिए विशेष तरीकों की आवश्यकता हो सकती है।

परीक्षण और त्रुटि के माध्यम से, आप वह पाते हैं जो सबसे अच्छा काम करता है।

प्रत्येक अद्वितीय प्रोजेक्ट 6 दोषरहित परिणाम प्राप्त करने के लिए तकनीकों का प्रयोग करना और उन्हें परिष्कृत करना याद रखें ।

उच्च मोल्ड तापमान पार्टिंग लाइन दृश्यता को कम कर देता है।सत्य

मोल्ड का तापमान बढ़ने से प्लास्टिक के प्रवाह और संलयन में सुधार होता है, जिससे निशान कम हो जाते हैं।

विभाजन रेखाओं पर गोल कोने दृश्यता को कम करते हैं।असत्य

गोलाकार कोने दृश्यता बढ़ाते हैं; किनारे गड़गड़ाहट को कम ध्यान देने योग्य बनाते हैं।

विभाजन रेखाओं को न्यूनतम करने के लिए सामग्री का चयन क्यों महत्वपूर्ण है?

क्या आप उन कष्टप्रद रेखाओं को देखते हैं जहाँ प्लास्टिक उत्पाद एक साथ आते हैं? मैं करता हूं और इसका एक समाधान है। सही सामग्री का चयन इन रेखाओं को कम करने की कुंजी है। उचित सामग्री वास्तव में सतह को चिकनी बनाने में मदद करती है। अच्छा चयन बहुत महत्वपूर्ण है.

विभाजन रेखाओं को कम करने के लिए सामग्री का चुनाव महत्वपूर्ण है। विभिन्न सामग्रियों में अद्वितीय प्रवाह और सिकुड़न गुण होते हैं। ये विशेषताएँ वास्तव में ढले हुए भागों के स्वरूप और गुणवत्ता को प्रभावित करती हैं। प्रभाव महत्वपूर्ण है.

भौतिक विशेषताओं को समझना

जब मैंने पहली बार इंजेक्शन मोल्डिंग की खोज की, तो मैंने देखा कि सही सामग्री का उपयोग करना बहुत महत्वपूर्ण है। तरलता और व्यवहार्यता जैसे अद्वितीय गुण होते हैं । ये तय करते हैं कि यह सांचे को कितनी अच्छी तरह भरता है। उच्च तरलता वाली सामग्रियां, जैसे पॉलीप्रोपाइलीन, अधिक समान भराव प्रदान करती हैं। इसके कारण अक्सर रेखाएँ कम दिखाई देती हैं।

| सामग्री प्रकार | प्रमुख विशेषताएँ | विभाजन रेखाओं पर प्रभाव |

|---|---|---|

| polypropylene | उच्च तरलता, कम लागत | दृश्यमान विभाजन रेखाओं को कम करता है |

| पेट | मजबूत, चमकदार फ़िनिश | ध्यान देने योग्य सीमों को कम करता है |

| नायलॉन | टिकाऊ, लचीला | लाइन दृश्यता बढ़ा सकते हैं |

सिकुड़न का प्रभाव

एक बार, मैंने एक प्रोजेक्ट पर काम किया जहां सामग्री असमान रूप से सिकुड़ गई। उत्पाद को चिकना बनाये रखना कठिन था। शीतलन के दौरान असमान संकोचन के कारण सामग्री मोल्ड सतहों से अलग हो सकती है। यह उन विभाजन रेखाओं 7 विशिष्ट बनाता है। सतहों को चिकना बनाए रखने के लिए पूर्वानुमानित सिकुड़न पैटर्न वाली सामग्री चुनना वास्तव में महत्वपूर्ण है।

मोल्ड डिज़ाइन की भूमिका

सामग्री का चुनाव महत्वपूर्ण है, लेकिन साँचे का डिज़ाइन भी बहुत महत्वपूर्ण है। गेट को पार्टिंग लाइन के पास रखने से प्लास्टिक का विलय बेहतर होता है और निशान कम होते हैं। मैं विभाजन रेखाओं पर गोल कोनों से बचता हूं क्योंकि वे आमतौर पर अधिक उभरे हुए होते हैं।

मोल्ड डिज़ाइन युक्तियाँ:

- अच्छे पिघले प्रवाह की देखभाल के साथ गेटों की स्थिति बनाएं।

- दृश्यमान क्षेत्रों में विभाजन रेखाएँ न रखें।

- सामग्री व्यवहार देखने और परिणामों में सुधार करने के लिए डिज़ाइन सॉफ़्टवेयर 8 उपयोग करें

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर

प्रक्रिया मापदंडों में बदलाव सर्वोत्तम नुस्खा खोजने जैसा है। तापमान, गति और दबाव में परिवर्तन मोल्डिंग के दौरान सामग्री के व्यवहार को बहुत प्रभावित करता है। मोल्ड का तापमान बढ़ाने से प्रवाह को सुचारू बनाने और प्लास्टिक पिघलने के बेहतर विलय में मदद मिलती है। इससे लाइन निशान कम हो जाते हैं।

पैरामीटर समायोजन:

- बेहतर विलय के लिए मोल्ड का तापमान बढ़ाएँ।

- सख्त प्लास्टिक पिघल विलय के लिए होल्डिंग समय बदलें।

प्रत्येक सामग्री को विशिष्ट पैरामीटर परिवर्तन की आवश्यकता होती है। इन अंतरों को समझने से उत्पाद की गुणवत्ता में काफी सुधार होता है। लगातार नए तरीकों को आज़माना और अनुभव प्राप्त करना सर्वोत्तम परिणामों के लिए सेटिंग्स को सही करने की कुंजी है।

इंजेक्शन मोल्डिंग तकनीकों के बारे में और जानें9.

पॉलीप्रोपाइलीन दृश्य विभाजन रेखाओं को कम करता है।सत्य

पॉलीप्रोपाइलीन की उच्च तरलता एक समान भराव सुनिश्चित करती है, जिससे लाइनें कम हो जाती हैं।

नायलॉन बिदाई रेखाओं की दृश्यता बढ़ाता है।सत्य

नायलॉन के स्थायित्व और लचीलेपन से असमान सिकुड़न हो सकती है।

आप ढले हुए उत्पादों में विभाजन रेखाओं को कैसे छुपा सकते हैं?

क्या कष्टप्रद विभाजन रेखाएँ आपके बारीक आकार के उत्पादों को ख़राब कर देती हैं? मैंने भी इसका अनुभव किया है! आइए उन्हें हटाने के लिए कुछ स्मार्ट तकनीकों का पता लगाएं।

सैंडिंग, पॉलिशिंग या कोटिंग विधियों का उपयोग करके विभाजन रेखाओं को अच्छी तरह छुपाएं। ये तकनीकें वास्तव में खामियों को दूर करती हैं। वे आपके ढले हुए उत्पादों के स्वरूप को बेहतर बनाते हैं। दृश्यमान खामियों के बिना उत्पाद बेहतर दिखते हैं।

रेतना और पॉलिश करना

उन कष्टप्रद विभाजन रेखाओं को छोड़कर, मैं अक्सर ऐसे उत्पाद के साथ समाप्त होता हूं जो लगभग सही लगता है। इस स्थिति में सैंडिंग से मदद मिलती है। मैं आमतौर पर अतिरिक्त सामग्री को धीरे-धीरे हटाने के लिए बारीक ग्रिट सैंडपेपर या सैंडिंग ब्लॉक चुनता हूं। यह एक कठिन दिन के किनारों को चिकना करने जैसा लगता है। इसमें कुछ समय चाहिए, लेकिन यह करने लायक है। बड़े क्षेत्रों से निपटते समय, मैं पावर सैंडर का भी उपयोग कर सकता हूं।

पॉलिशिंग सैंडिंग के बाद होती है और एक चिकनी, चमकदार फिनिश प्राप्त करने के लिए महीन अपघर्षक का उपयोग करती है। यह कदम आपके उत्पाद को आरामदायक स्पा उपचार देने जैसा है। बेहतर अपघर्षक पदार्थों के उपयोग से आश्चर्यजनक रूप से चिकनी और चमकदार फिनिश प्राप्त होती है। सामग्री और आपकी इच्छानुसार अंतिम रूप के आधार पर विभिन्न पॉलिशिंग तकनीकें 10

कोटिंग अनुप्रयोग

कभी-कभी, सैंडिंग और पॉलिशिंग पर्याप्त नहीं होती है। यहीं पर कोटिंग्स आती हैं। वे कमरे में पेंट के ताजा कोट की तरह काम करते हैं, खामियों को छिपाते हैं और नया जीवन लाते हैं।

- पेंट और लैक्कर्स: ये सतह की खामियों को प्रभावी ढंग से छुपा सकते हैं।

- पाउडर कोटिंग: एक मोटी फिनिश प्रदान करता है जो मामूली सतह दोषों को भर सकता है।

- यूवी-इलाज योग्य कोटिंग्स: तेजी से ठीक होने का समय और टिकाऊ फिनिश प्रदान करें।

मैं जानता हूं कि कोटिंग विकल्प 11 प्रभावी हैं क्योंकि वे उत्पादों को वास्तव में आकर्षक और टिकाऊ बनाते हैं।

थर्मल उपचार

थर्मल उपचार जादू की तरह काम करता है। पहली बार जब मैंने एनीलिंग का प्रयोग किया तो मुझे जादुई एहसास हुआ; प्लास्टिक को सावधानीपूर्वक गर्म करने से आंतरिक तनाव दूर हो जाता है, जिससे सतह चिकनी हो जाती है।

- एनीलिंग: आंतरिक तनाव को कम करने और सतह की गुणवत्ता में सुधार करने के लिए प्लास्टिक को गर्म करना शामिल है।

- लौ पॉलिशिंग: किनारों को जल्दी से चिकना करने के लिए लौ का उपयोग करता है, जो कुछ थर्मोप्लास्टिक्स के लिए उपयुक्त है।

थर्मल तकनीक 12 चुनते समय हमेशा पहले सामग्री के थर्मल गुणों के बारे में सोचें ।

यांत्रिक सतह परिष्करण

कभी-कभी, एक यांत्रिक समाधान आवश्यक होता है। वाइब्रेटरी फ़िनिशिंग मेरी पसंदीदा विधि बन जाती है; यह अपघर्षक तत्वों के साथ ड्रम के अंदर आपके उत्पाद के लिए एक मिनी रोलरकोस्टर की सवारी की तरह है, जो सतहों को खूबसूरती से चिकना बनाता है।

- टंबलिंग: इसमें ड्रम में अपघर्षक मीडिया के साथ चिकनी सतहों तक घूमने वाले हिस्से शामिल होते हैं।

- ब्लास्टिंग: सतह के शोधन के लिए कणों की उच्च दबाव वाली धाराओं का उपयोग करता है।

विभिन्न यांत्रिक तरीकों 13 किसी भी चुनौती के लिए अनगिनत समाधान तैयार करने जैसा लगता है। इन पोस्ट-प्रोसेसिंग तकनीकों के साथ प्रयोग करके, मैंने अपने ढले हुए उत्पादों में नाटकीय सुधार देखा है। यह यह ढूंढने के बारे में है कि आपकी सामग्री और डिज़ाइन की ज़रूरतों के लिए क्या उपयुक्त है। तो, उन परेशान करने वाली बिदाई पंक्तियों को देखें? याद रखें, आपके पास उन्हें संभालने का कौशल है!

विभाजन रेखाओं को कम करने के लिए सैंडिंग प्राथमिक विधि है।सत्य

सैंडिंग में विभाजन रेखाओं के साथ अतिरिक्त सामग्री को हटाने के लिए अपघर्षक का उपयोग किया जाता है।

पार्टिंग लाइन को कम करने के लिए थर्मल उपचार अप्रभावी हैं।असत्य

एनीलिंग और फ्लेम पॉलिशिंग जैसी थर्मल विधियाँ विभाजन रेखाओं को कम करती हैं।

निष्कर्ष

मोल्ड डिजाइन को अनुकूलित करें, इंजेक्शन मापदंडों को समायोजित करें, उपयुक्त सामग्री का चयन करें, साफ मोल्ड बनाए रखें, और इंजेक्शन मोल्डेड उत्पादों में पार्टिंग लाइन निशान को कम करने के लिए पोस्ट-प्रोसेसिंग तकनीकों का उपयोग करें।

-

समझें कि गेट की उचित स्थिति विभाजन रेखाओं को कैसे कम कर सकती है और उत्पाद की गुणवत्ता को बढ़ा सकती है। ↩

-

तैयार उत्पादों पर दृश्य प्रभाव को कम करने के लिए बिदाई लाइनें लगाने की प्रभावी रणनीतियाँ सीखें। ↩

-

दोषों को कम करने और इंजेक्शन मोल्डिंग गुणवत्ता में सुधार करने के लिए मापदंडों को समायोजित करने में अंतर्दृष्टि प्राप्त करें। ↩

-

पता लगाएं कि कैसे पोस्ट-प्रोसेसिंग दृश्यमान मोल्ड लाइनों को कम करके उत्पाद की उपस्थिति को बढ़ा सकती है। ↩

-

साँचे की साफ सतह को बनाए रखने के तरीकों की खोज करें, जो पार्टिंग लाइन निर्माण को प्रभावित करने वाली अशुद्धियों को कम करने के लिए महत्वपूर्ण हैं। ↩

-

विभाजन रेखाओं को कम करने के लिए विशिष्ट परियोजनाओं के अनुरूप प्रभावी रणनीतियों में अंतर्दृष्टि प्राप्त करें। ↩

-

यह समझने से कि विभाजन रेखाएँ क्या हैं, उन्हें कम करने के तरीकों की पहचान करने में मदद मिल सकती है। ↩

-

ऐसे सॉफ़्टवेयर की खोज करें जो मोल्ड डिज़ाइन को अनुकूलित करने के लिए सामग्री व्यवहार का अनुकरण कर सके। ↩

-

इंजेक्शन मोल्डेड भागों की गुणवत्ता बढ़ाने के लिए विभिन्न तकनीकों का अन्वेषण करें। ↩

-

उत्पाद की सतह की गुणवत्ता बढ़ाने के लिए प्लास्टिक मोल्डिंग के लिए तैयार की गई प्रभावी पॉलिशिंग तकनीकों की खोज करें। ↩

-

प्लास्टिक सतहों की उपस्थिति और स्थायित्व को बढ़ाने के लिए विभिन्न कोटिंग विकल्पों का अन्वेषण करें। ↩

-

थर्मल उपचार विधियों के बारे में जानें जो मोल्ड किए गए उत्पादों में विभाजन रेखाओं को प्रभावी ढंग से कम करते हैं। ↩

-

ढले हुए उत्पादों की सतह की गुणवत्ता बढ़ाने के लिए विभिन्न यांत्रिक परिष्करण विधियों को समझें। ↩