विनिर्माण यात्रा शुरू करते समय, प्लास्टिक इंजेक्शन मोल्ड के लिए समयरेखा को समझना एक कठिन काम जैसा लग सकता है। आइए मिलकर इसे सुलझाएं!

प्लास्टिक इंजेक्शन मोल्ड के लिए लीड-टाइम आम तौर पर कुछ हफ्तों से लेकर कई महीनों तक होता है, जो मोल्ड की जटिलता, डिजाइन आवश्यकताओं और निर्माता की उत्पादन क्षमता जैसे कारकों पर निर्भर करता है।

हालाँकि यह सामान्य समयरेखा एक प्रारंभिक बिंदु प्रदान करती है, विशिष्टताओं को समझने से आपकी योजना और निष्पादन चरणों पर महत्वपूर्ण प्रभाव पड़ सकता है। आइए गहराई से देखें कि विभिन्न तत्व इन समयसीमाओं को कैसे आकार देते हैं।

मोल्ड जटिलता लीड-टाइम को महत्वपूर्ण रूप से प्रभावित करती है।सत्य

जटिल सांचों के लिए जटिल डिजाइन और निर्माण की आवश्यकता होती है, जिससे समयसीमा का विस्तार होता है।

मोल्ड जटिलता लीड-टाइम को कैसे प्रभावित करती है?

परियोजना की समयसीमा का अनुमान लगाने में मोल्ड जटिलता की भूमिका को समझना महत्वपूर्ण है।

विस्तारित डिज़ाइन और विनिर्माण प्रक्रियाओं की आवश्यकता वाले जटिल डिज़ाइनों के कारण मोल्ड जटिलता लीड-टाइम को महत्वपूर्ण रूप से प्रभावित करती है।

लीड-टाइम पर मोल्ड जटिलता का प्रभाव

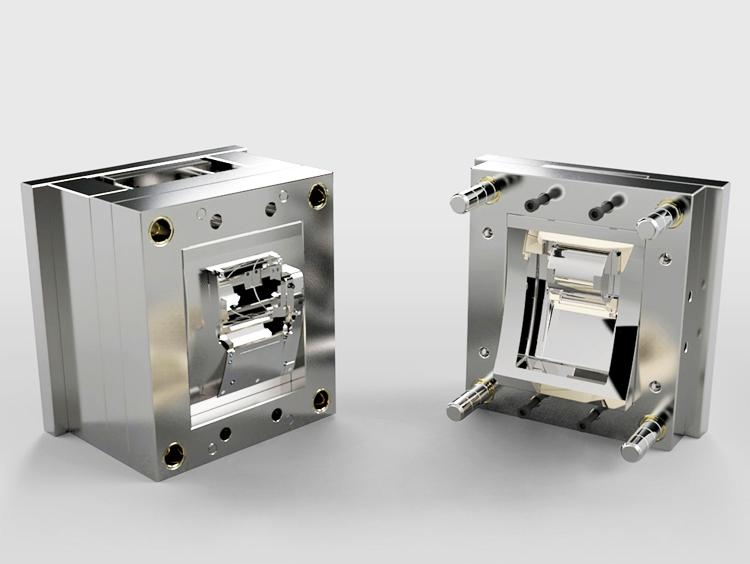

मोल्ड जटिलता प्लास्टिक इंजेक्शन मोल्ड के लिए लीड-टाइम निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। सरल डिज़ाइन और न्यूनतम पेचीदगियों वाले सरल सांचों में आम तौर पर कम समय लगता है। इन साँचे को डिज़ाइन करना और निर्माण करना आसान होता है, जो अक्सर कुछ ही हफ्तों में पूरा हो जाता है। उदाहरण के लिए, बोतल के ढक्कन या साधारण कंटेनर जैसी बुनियादी प्लास्टिक वस्तुओं के साँचे में आमतौर पर सरल डिज़ाइन होते हैं।

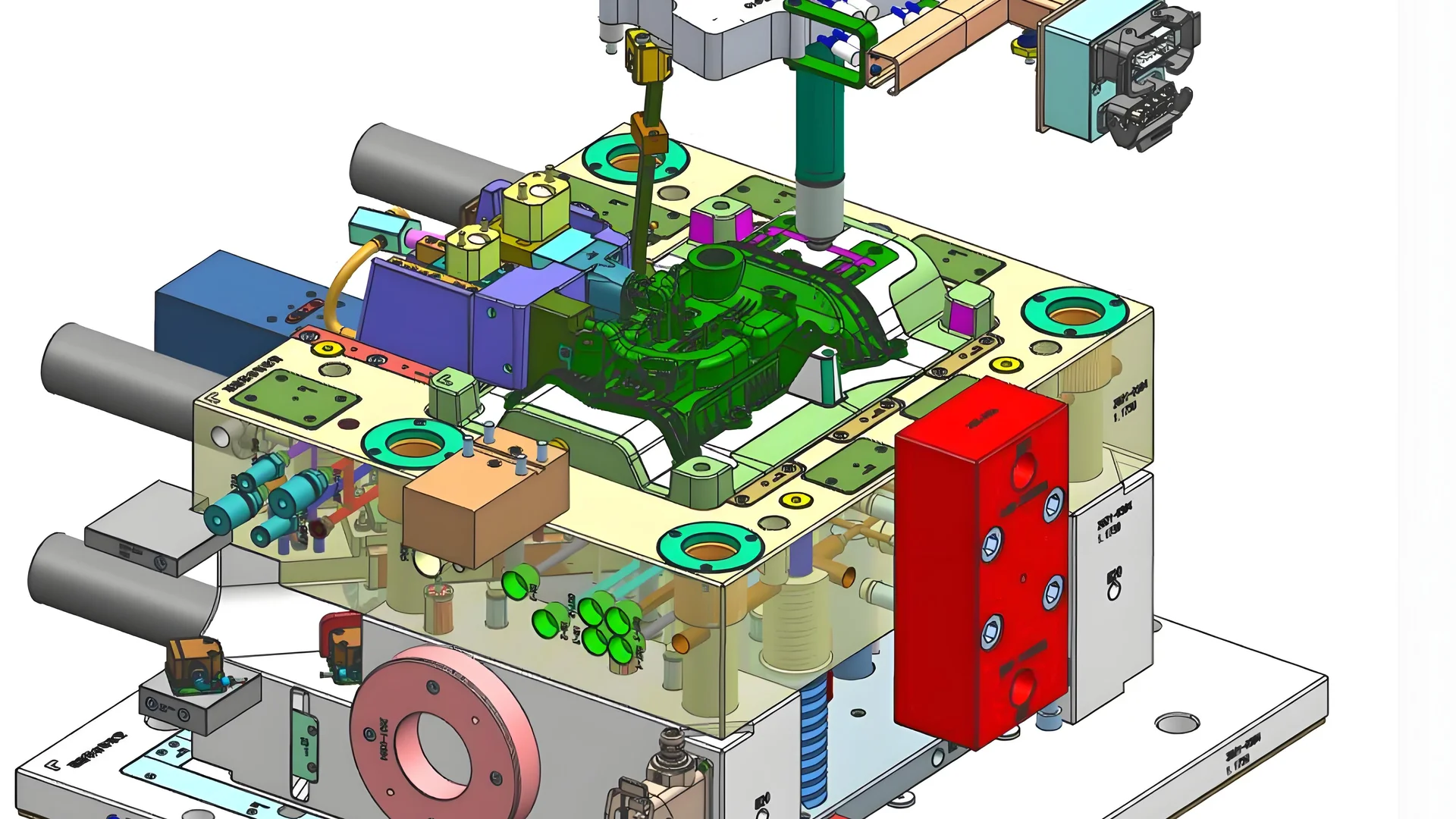

इसके विपरीत, जटिल सांचों को काफी अधिक समय की आवश्यकता होती है। इनमें अक्सर कई गतिशील भाग, सटीक सतह फ़िनिश और एकीकृत शीतलन प्रणालियाँ शामिल होती हैं। ऐसी जटिलताओं के लिए विस्तृत डिज़ाइन प्रक्रियाओं और सावधानीपूर्वक निर्माण तकनीकों की आवश्यकता होती है, जिससे लीड-टाइम में काफी वृद्धि होती है। उदाहरण के तौर पर ऑटोमोटिव पार्ट्स मोल्ड्स पर विचार करें - वे उच्च परिशुद्धता और जटिल विशेषताओं की मांग करते हैं, जिससे उनकी तैयारी का चक्र कई महीनों तक बढ़ जाता है।

डिज़ाइन आवश्यकताएँ और उनकी भूमिका

डिज़ाइन आवश्यकताएँ सीधे तौर पर मोल्ड की जटिलता और इस प्रकार लीड-टाइम को प्रभावित करती हैं। न्यूनतम अनुकूलन के साथ मानक डिज़ाइन को अधिक तेज़ी से निष्पादित किया जा सकता है, जबकि अद्वितीय विनिर्देश या उन्नत सुविधाएँ प्रक्रिया को लम्बा खींचती हैं। अनुकूलन के लिए गहन योजना और सत्यापन की आवश्यकता होती है, अक्सर कड़े मानकों का पालन सुनिश्चित करने के लिए कई सिमुलेशन की आवश्यकता होती है।

निर्माता की विशेषज्ञता और उत्पादन क्षमताएं

मोल्ड निर्माता की विशेषज्ञता और क्षमता भी लीड-टाइम को प्रभावित करती है। उन्नत उपकरणों और कुशल कर्मियों के साथ अनुभवी निर्माता जटिल मोल्ड डिजाइनों को कुशलतापूर्वक संभालने के लिए बेहतर ढंग से सुसज्जित हैं। वे उन्नत प्रक्रिया प्रवाह 1 जो छोटे या कम अनुभवी निर्माताओं की तुलना में लीड-टाइम को काफी कम कर देता है जो जटिल आवश्यकताओं के साथ संघर्ष कर सकते हैं।

सामग्री की उपलब्धता और उसके प्रभाव

सामग्रियों की उपलब्धता समयसीमा को और जटिल बना सकती है। यदि विशेष सामग्रियों की आवश्यकता है और आसानी से उपलब्ध नहीं हैं, तो खरीद में देरी हो सकती है। यह परिदृश्य आम है जब विशिष्ट उच्च-शक्ति या संक्षारण-प्रतिरोधी सामग्रियों की आवश्यकता होती है, जो केवल चुनिंदा आपूर्तिकर्ताओं से प्राप्त की जा सकती हैं, जिससे लीड-टाइम बढ़ जाता है।

| लीड-टाइम को प्रभावित करने वाले कारक | प्रभाव स्तर |

|---|---|

| साँचे की जटिलता | उच्च |

| डिज़ाइन आवश्यकताएँ | मध्यम |

| निर्माता विशेषज्ञता | उच्च |

| सामग्री उपलब्धता | मध्यम |

इन कारकों को समझने से संभावित देरी का अनुमान लगाने और परियोजना की समयसीमा पर उनके प्रभाव को कम करने के लिए तदनुसार योजना बनाने में मदद मिलती है। इसलिए, प्रभावी संचार 2 अपेक्षाओं को संरेखित करने और सुचारू निष्पादन सुनिश्चित करने के लिए महत्वपूर्ण है।

जटिल साँचे लीड-टाइम में काफी वृद्धि करते हैं।सत्य

जटिल सांचों में जटिल डिजाइन और निर्माण शामिल होता है, जिससे लीड-टाइम का विस्तार होता है।

सरल साँचे के डिज़ाइन को पूरा होने में महीनों लग जाते हैं।असत्य

सीधे डिज़ाइन के कारण साधारण साँचे अक्सर कुछ ही हफ्तों में पूरे हो जाते हैं।

मोल्ड निर्माण में सामान्य डिज़ाइन चुनौतियाँ क्या हैं?

सांचों को डिज़ाइन करना एक जटिल कार्य है जो निर्माताओं के लिए कई चुनौतियाँ पेश करता है।

मोल्ड निर्माण में सामान्य डिज़ाइन चुनौतियों में जटिल डिज़ाइनों में सटीकता प्राप्त करना, विशिष्ट सामग्री आवश्यकताओं को पूरा करना और कुशल शीतलन और इजेक्शन सिस्टम सुनिश्चित करना शामिल है।

जटिल डिज़ाइनों में परिशुद्धता

मोल्ड निर्माण में सबसे महत्वपूर्ण चुनौतियों में से एक उच्च परिशुद्धता प्राप्त करना है, खासकर जटिल डिजाइनों से निपटते समय। इन डिज़ाइनों में अक्सर जटिल ज्यामिति या सख्त सहनशीलता शामिल होती है जो सावधानीपूर्वक योजना और निष्पादन की मांग करती है। उदाहरण के लिए, ऑटोमोटिव भागों में उपयोग किए जाने वाले सांचों को उनकी जटिल संरचनाओं और प्रदर्शन मांगों के कारण उच्च स्तर की सटीकता की आवश्यकता होती है।

परिशुद्धता न केवल यह सुनिश्चित करती है कि अंतिम उत्पाद आवश्यक विशिष्टताओं को पूरा करता है बल्कि बर्बादी को भी कम करता है और उत्पादन के बाद के समायोजन की आवश्यकता को भी कम करता है। उन्नत डिज़ाइन सॉफ़्टवेयर 3 और सिमुलेशन टूल का उपयोग डिज़ाइन चरण के आरंभ में संभावित मुद्दों को देखने में सहायता कर सकता है, जिससे वास्तविक उत्पादन शुरू होने से पहले आवश्यक समायोजन की अनुमति मिलती है।

सामग्री विशिष्टताएँ और उपलब्धता

आसानी से उपलब्ध होने के साथ-साथ विशिष्ट परियोजना आवश्यकताओं को पूरा करने वाली सही सामग्रियों का चयन करना कठिन हो सकता है। कुछ परियोजनाओं के लिए उच्च शक्ति या संक्षारण प्रतिरोधी स्टील्स जैसी विशेष सामग्रियों की आवश्यकता हो सकती है, जो कभी-कभी दुर्लभ या महंगी हो सकती हैं। यह चुनौती इस तथ्य से और भी जटिल हो गई है कि सामग्री का चुनाव सीधे तौर पर मोल्ड के स्थायित्व, प्रदर्शन और उत्पादन क्षमता को प्रभावित करता है।

इस समस्या को कम करने के लिए, निर्माता अक्सर समय पर खरीद सुनिश्चित करने के लिए आपूर्तिकर्ताओं के साथ मिलकर सहयोग करते हैं और उपलब्ध सामग्रियों को समायोजित करने के लिए डिज़ाइन विनिर्देशों को समायोजित करने की आवश्यकता हो सकती है। देरी से बचने और यह सुनिश्चित करने के लिए कि सांचे सभी आवश्यक मानकों को पूरा करते हैं, यह साझेदारी महत्वपूर्ण है।

कूलिंग और इजेक्शन सिस्टम दक्षता

एक अन्य महत्वपूर्ण चुनौती प्रभावी कूलिंग और इजेक्शन सिस्टम को डिजाइन करना है। चक्र समय को बनाए रखने और ढाले गए उत्पाद की गुणवत्ता सुनिश्चित करने के लिए कुशल शीतलन प्रणालियाँ महत्वपूर्ण हैं। खराब ढंग से डिजाइन किए गए सिस्टम के कारण शीतलन समय लंबा हो सकता है, चक्र समय बढ़ सकता है और अंतिम उत्पाद में खराबी आ सकती है।

इसके अतिरिक्त, इजेक्शन सिस्टम को क्षति या विरूपण के बिना ढाले हुए हिस्से को हटाने के लिए डिज़ाइन किया जाना चाहिए। दक्षता बढ़ाने के लिए इजेक्शन प्रौद्योगिकियों 4 के उपयोग पर विचार करना शामिल होता है

उन्नत प्रौद्योगिकियों का एकीकरण

मोल्ड निर्माण प्रक्रिया में सीएडी/सीएएम/सीएई सॉफ्टवेयर और स्वचालन जैसी नई प्रौद्योगिकियों को एकीकृत करना अवसर और चुनौतियां दोनों प्रस्तुत करता है। हालाँकि ये प्रौद्योगिकियाँ सटीकता और दक्षता को काफी बढ़ा सकती हैं, लेकिन इन्हें प्रभावी ढंग से लागू करने के लिए महत्वपूर्ण निवेश और विशेषज्ञता की आवश्यकता होती है।

निर्माताओं को इन प्रौद्योगिकियों को अपनाने की लागत को कम लीड समय, बेहतर उत्पाद गुणवत्ता और डिजाइन में अधिक लचीलेपन के संदर्भ में संभावित लाभों के साथ संतुलित करना चाहिए। 5 की खोज सर्वोत्तम प्रथाओं और संभावित नुकसानों में मूल्यवान अंतर्दृष्टि प्रदान कर सकती है।

साँचे के निर्माण में परिशुद्धता महत्वपूर्ण है।सत्य

उच्च परिशुद्धता यह सुनिश्चित करती है कि उत्पाद विनिर्देशों को पूरा करता है और बर्बादी को कम करता है।

सामग्री की पसंद मोल्ड के प्रदर्शन को प्रभावित नहीं करती है।असत्य

सामग्री सांचों के स्थायित्व, प्रदर्शन और दक्षता को प्रभावित करती है।

निर्माता की क्षमताएं मोल्ड समयसीमा को कैसे प्रभावित करती हैं?

किसी सांचे को कितनी जल्दी तैयार किया जा सकता है, यह निर्धारित करने में निर्माता की क्षमताएं महत्वपूर्ण भूमिका निभाती हैं।

अनुभव, उत्पादन क्षमता और प्रौद्योगिकी सहित निर्माता की क्षमताएं, मोल्ड समयसीमा को महत्वपूर्ण रूप से प्रभावित करती हैं। उन्नत उपकरणों और कुशल टीमों के साथ कुशल निर्माता तैयारी चक्र को काफी छोटा कर सकते हैं।

अनुभव और विशेषज्ञता मायने रखती है

अनुभवी निर्माताओं के पास अक्सर सुव्यवस्थित प्रक्रियाएं और ज्ञान का खजाना होता है जो मोल्ड तैयार करने में तेजी लाने में अमूल्य हो सकता है। इन कंपनियों ने पिछले कुछ वर्षों में संभवतः विभिन्न प्रकार की डिज़ाइन चुनौतियों का सामना किया है और प्रभावी समाधान विकसित किए हैं। उदाहरण के लिए, जटिल ऑटोमोटिव मोल्ड बनाने के इतिहास वाला एक निर्माता जटिल डिजाइन और कड़ी सहनशीलता को संभालने में माहिर होगा, जिससे संभावित देरी कम हो जाएगी।

उत्पादन क्षमता एवं दक्षता

किसी निर्माता की उत्पादन क्षमता सीधे तौर पर बड़ी मात्रा या जटिल परियोजनाओं को संभालने की उनकी क्षमता से संबंधित होती है। अत्याधुनिक मशीनरी और कुशल वर्कफ़्लो सिस्टम से लैस कंपनियां ऑर्डर को अधिक तेज़ी से संसाधित कर सकती हैं। उदाहरण के लिए, उच्च गति मशीनिंग केंद्रों का उपयोग प्रसंस्करण समय को कम करते हुए सटीकता बढ़ा सकता है।

विभिन्न क्षमताओं के प्रभाव को दर्शाने वाली तालिका इस तरह दिख सकती है:

| उत्पादन क्षमता | समयरेखा पर प्रभाव |

|---|---|

| कम | बाधाओं के कारण समय-सीमा बढ़ाई गई |

| मध्यम | कभी-कभार देरी के साथ मध्यम समयसीमा |

| उच्च | सुव्यवस्थित प्रक्रियाओं के साथ छोटी समयसीमा |

प्रौद्योगिकी और नवाचार

सीएडी/सीएएम सिस्टम और सिमुलेशन सॉफ्टवेयर जैसी उन्नत तकनीकों को अपनाने से निर्माताओं को डिजाइन संबंधी मुद्दों को पहले से हल करने में मदद मिलती है। उन्नत प्रौद्योगिकी 6 न केवल त्रुटियों को कम करने में सहायता करता है बल्कि महंगे रीडिज़ाइन की आवश्यकता को भी कम करता है, जिससे समय की बचत होती है।

तकनीकी कार्यबल

तकनीकी टीम की विशेषज्ञता और कौशल स्तर समयसीमा को प्रभावित करने में महत्वपूर्ण भूमिका निभाते हैं। एक कुशल कार्यबल अप्रत्याशित चुनौतियों का प्रभावी ढंग से प्रबंधन कर सकता है, यह सुनिश्चित करते हुए कि परियोजनाएं समय पर बनी रहें। इसके अतिरिक्त, प्रशिक्षण कार्यक्रम जो टीम को नवीनतम उद्योग रुझानों और प्रौद्योगिकियों पर अद्यतन रखते हैं, समग्र दक्षता भी बढ़ा सकते हैं।

आपूर्ति श्रृंखला प्रबंधन

कुशल निर्माता सामग्रियों की समय पर उपलब्धता सुनिश्चित करने के लिए आपूर्तिकर्ताओं के साथ मजबूत संबंध बनाए रखते हैं। यह विशेष रूप से महत्वपूर्ण है जब मोल्ड उत्पादन के लिए विशेष सामग्री की आवश्यकता होती है। सामग्री खरीद में देरी तैयारी चक्र को महत्वपूर्ण रूप से प्रभावित कर सकती है, इसलिए व्यवधानों को कम करने के लिए सक्रिय आपूर्ति श्रृंखला रणनीतियाँ आवश्यक हैं।

इन प्रमुख क्षेत्रों पर ध्यान केंद्रित करके, निर्माता न केवल मोल्ड तैयार करने की समयसीमा के संबंध में ग्राहकों की अपेक्षाओं को पूरा कर सकते हैं, बल्कि अक्सर उन्हें पार भी कर सकते हैं।

अनुभव मोल्ड तैयार करने में होने वाली देरी को कम करता है।सत्य

अनुभवी निर्माता प्रक्रियाओं को सुव्यवस्थित करते हैं, संभावित देरी को कम करते हैं।

कम उत्पादन क्षमता मोल्ड समयसीमा को छोटा कर देती है।असत्य

कम क्षमता बाधाओं और अक्षमताओं के कारण समयसीमा बढ़ा देती है।

कौन सी रणनीतियाँ साँचे की तैयारी के चक्र को छोटा कर सकती हैं?

विनिर्माण की तेज़ गति वाली दुनिया में, सख्त समय सीमा को पूरा करने और प्रतिस्पर्धात्मक लाभ बनाए रखने के लिए मोल्ड तैयार करने के समय को कम करना महत्वपूर्ण है।

मोल्ड तैयारी चक्र को छोटा करने के लिए, अग्रिम योजना बनाने, डिजाइन प्रक्रिया को अनुकूलित करने, उत्पादन दक्षता में सुधार करने और समय पर सामग्री आपूर्ति सुनिश्चित करने पर विचार करें।

अग्रिम योजना एवं संचार

किसी प्रोजेक्ट की शुरुआत में मोल्ड निर्माताओं के साथ प्रभावी संचार महत्वपूर्ण है। डिज़ाइन आवश्यकताओं और अपेक्षित डिलीवरी समयसीमा को स्पष्ट रूप से बताकर, निर्माता सामग्री खरीद और उपकरण सेटअप जैसे आवश्यक कार्यों की पूर्व-योजना बना सकते हैं।

उदाहरण के लिए, यदि कोई ग्राहक तुरंत निर्माता को विस्तृत उत्पाद विनिर्देश प्रदान करता है, तो यह मोल्ड डिजाइन 7 चरणों की प्रारंभिक तैयारी की अनुमति देता है, जिससे बाद के उत्पादन समय में कटौती होती है।

डिज़ाइन प्रक्रिया को अनुकूलित करें

CAD/CAM/CAE जैसे उन्नत डिज़ाइन टूल का लाभ उठाकर डिज़ाइन चरण को सुव्यवस्थित किया जा सकता है। ये प्रौद्योगिकियाँ सटीकता बढ़ाती हैं, त्रुटियाँ कम करती हैं और आवश्यक संशोधनों की संख्या कम करती हैं।

इंजेक्शन मोल्डिंग प्रक्रिया 8 में संभावित मुद्दों का अनुमान लगाने के लिए सिमुलेशन सॉफ़्टवेयर का उपयोग करने से बाद में महंगे संशोधनों को रोका जा सकता है। यह सक्रिय दृष्टिकोण न केवल समय बचाता है बल्कि मोल्ड की गुणवत्ता में भी सुधार करता है।

उत्पादन क्षमता में सुधार

निर्माता उत्पादन शेड्यूल को परिष्कृत करके, मशीनिंग प्रक्रियाओं को अनुकूलित करके और उपकरण के उपयोग को बढ़ाकर मोल्ड तैयारी के समय में काफी कटौती कर सकते हैं।

उच्च गति मशीनिंग केंद्रों को शामिल करने से प्रसंस्करण गति और सटीकता को बढ़ावा मिलता है। इसके अतिरिक्त, समानांतर प्रसंस्करण तकनीकों को नियोजित करने से कई ऑपरेशन एक साथ होने की अनुमति मिलती है, जिससे समग्र विनिर्माण समयरेखा में तेजी आती है।

समय पर सामग्री आपूर्ति सुनिश्चित करना

एक मजबूत आपूर्ति श्रृंखला होने से यह सुनिश्चित होता है कि जरूरत पड़ने पर सभी आवश्यक सामग्रियां उपलब्ध हैं। इसके लिए विशेष या दुर्लभ सामग्रियों की समय पर डिलीवरी सुनिश्चित करने के लिए आपूर्तिकर्ताओं के साथ मजबूत संबंध बनाने की आवश्यकता है।

उदाहरण के लिए, विशिष्ट इस्पात आपूर्तिकर्ताओं 9 यह सुनिश्चित करता है कि उच्च शक्ति, संक्षारण प्रतिरोधी सामग्री बिना किसी देरी के उपयोग के लिए तैयार है, इस प्रकार उत्पादन कार्यक्रम में रुकावट को रोका जा सकता है।

अग्रिम योजना से साँचे की तैयारी का समय कम हो जाता है।सत्य

निर्माताओं के साथ प्रारंभिक संचार कुशल कार्य पूर्व-योजना की अनुमति देता है।

सिमुलेशन सॉफ्टवेयर मोल्ड तैयार करने का समय बढ़ाता है।असत्य

सिमुलेशन सॉफ़्टवेयर समस्याओं की शीघ्र पहचान करता है, संशोधन को कम करता है और समय की बचत करता है।

निष्कर्ष

मोल्ड की तैयारी को प्रभावित करने वाले कारकों की प्रभावी योजना और समझ उत्पादन समयसीमा को अनुकूलित कर सकती है। सफलता के लिए उन्नत उपकरण अपनाएँ और अनुभवी निर्माताओं के साथ सहयोग करें।

-

पता लगाएं कि उन्नत तकनीकें जटिल मोल्ड उत्पादन को कैसे गति देती हैं: एफ-पीएआईएम प्रक्रिया को दो प्रकारों में विभाजित किया जा सकता है: शॉर्ट-शॉट विधि और ओवरफ्लो विधि। ये विधियां इस बात पर निर्भर करती हैं कि मोल्ड कैविटी है या नहीं... ↩

-

जानें कि मोल्ड समयसीमा के प्रबंधन के लिए स्पष्ट संचार क्यों महत्वपूर्ण है: किसी भी प्लास्टिक पार्ट निर्माण व्यवसाय के लिए, या उस मामले के लिए किसी अन्य उद्योग के लिए, संचार सफलता के लिए महत्वपूर्ण भूमिका निभाता है। ↩

-

मोल्ड डिज़ाइन परिशुद्धता को बढ़ाने वाले शीर्ष सॉफ़्टवेयर समाधान खोजें: स्वचालित मोल्ड डिज़ाइन के लिए कौन सा सॉफ़्टवेयर सर्वोत्तम है? मैं इंजेक्शन मोल्ड डिज़ाइन में शुरुआती हूं। मैं पहले ही इनवेंटर और अन्य ऑटोडेस्क को आज़मा चुका हूं... ↩

-

मोल्ड दक्षता में सुधार करने वाले नवोन्मेषी इजेक्शन समाधानों के बारे में जानें: लेजर वेल्डर तेजी से, सटीक मोल्ड मरम्मत प्रदान करता है। इंट्रालॉक्स के अल्फा लेजर ALFlak के एकीकरण ने उनके टूल रूम की दक्षता में काफी सुधार किया है जब यह… ↩

-

मोल्ड बनाने में सफल प्रौद्योगिकी अपनाने से अंतर्दृष्टि प्राप्त करें: मोल्डमेकिंग टेक्नोलॉजी मासिक केस अध्ययन प्रकाशित करती है जो विभिन्न प्रौद्योगिकियों के वास्तविक दुनिया के अनुप्रयोग में विस्तृत अंतर्दृष्टि प्रदान करती है… ↩

-

डिजाइन और उत्पादन प्रक्रियाओं को सुव्यवस्थित करने में सीएडी/सीएएम लाभों का पता लगाएं: मॉड्यूलर सीएडी/सीएएम सॉफ्टवेयर विभिन्न सॉफ्टवेयर कार्यात्मकताओं को एक दूसरे से स्वतंत्र रूप से उपलब्ध होने की अनुमति देता है। ↩

-

प्रभावशाली मोल्ड डिज़ाइन रणनीतियों के बारे में अधिक जानें: कुछ प्रमुख मोल्ड डिज़ाइन रणनीतियाँ आपके मोल्ड निर्माण संचालन और ग्राहक सहायता को बेहतर बनाने में काफी मदद कर सकती हैं। ↩

-

जानें कि सिमुलेशन सॉफ्टवेयर इंजेक्शन मोल्डिंग प्रक्रियाओं में कैसे सहायता करता है: मोल्डेक्स3डी प्लास्टिक इंजेक्शन मोल्डिंग उद्योग के लिए दुनिया का अग्रणी सीएई उत्पाद है। सर्वोत्तम श्रेणी की विश्लेषण तकनीक के साथ, Moldex3D आपको ले जाने में मदद कर सकता है… ↩

-

उच्च गुणवत्ता वाले मोल्ड बनाने वाले स्टील के लिए विश्वसनीय आपूर्तिकर्ता खोजें: डीएमई ने सात दशकों से अधिक समय से दुनिया भर में मोल्ड निर्माताओं की सेवा की है, और हम अभी भी सटीक मशीनीकृत स्टील प्लेट, मोल्ड बेस स्टील और कस्टम के लिए आपकी सबसे अच्छी पसंद हैं… ↩