क्या आपने कभी अपने इंजेक्शन मोल्ड डिज़ाइन को बेहतर बनाने के बारे में सोचा है? मोल्ड प्रवाह विश्लेषण वास्तव में खेल को बदल देता है।

मोल्ड प्रवाह विश्लेषण परिणाम गेट प्लेसमेंट, रनर सिस्टम और कूलिंग चैनलों को प्रभावित करके इंजेक्शन मोल्ड डिजाइन का मार्गदर्शन करते हैं। वे संभावित दोषों की पहचान करने, मोल्ड दक्षता बढ़ाने और उत्पाद की गुणवत्ता में उल्लेखनीय सुधार करने में मदद करते हैं।

एक उत्पाद डिजाइनर के रूप में अपनी यात्रा में, मैंने देखा कि मोल्ड प्रवाह विश्लेषण वास्तव में इंजेक्शन मोल्डिंग को कैसे प्रभावित करता है। यह कई घंटों के परीक्षण और त्रुटि से बचाता है। प्रवाह पथों और शीतलन प्रणालियों का गहराई से अध्ययन करके, मैं स्मार्ट निर्णयों पर पहुंचा। इससे उत्पादन सुचारु रूप से होता है। ऐसा महसूस होता है जैसे कोई मार्गदर्शक प्रकाश हो। यह जटिल मोल्ड डिज़ाइन को नेविगेट करने में मदद करता है। यह प्रक्रिया गुणवत्ता और दक्षता सुनिश्चित करती है। हर कदम मायने रखता है.

मोल्ड प्रवाह विश्लेषण इंजेक्शन मोल्ड डिजाइन दक्षता में सुधार करता है।सत्य

मोल्ड प्रवाह डेटा का विश्लेषण करने से डिजाइनरों को गेट प्लेसमेंट और कूलिंग चैनलों को अनुकूलित करने में मदद मिलती है, जिससे अधिक कुशल मोल्ड डिजाइन तैयार होते हैं।

दोष की पहचान के लिए मोल्ड प्रवाह विश्लेषण अनावश्यक है।असत्य

वास्तव में, इंजेक्शन मोल्डिंग प्रक्रिया में संभावित दोषों की पहचान करने के लिए मोल्ड प्रवाह विश्लेषण आवश्यक है।

- 1. मोल्ड प्रवाह विश्लेषण क्या है और यह महत्वपूर्ण क्यों है?

- 2. गेट डिज़ाइन मोल्ड दक्षता को कैसे प्रभावित करता है?

- 3. रनर सिस्टम डिज़ाइन इंजेक्शन मोल्डिंग को कैसे प्रभावित करता है?

- 4. शीतलन प्रणाली अनुकूलन दोषों को कैसे रोक सकता है?

- 5. इंजेक्शन मोल्डिंग में सामान्य दोष क्या हैं और मैं उनसे कैसे बच सकता हूँ?

- 6. सॉफ़्टवेयर उपकरण वास्तव में मोल्ड प्रवाह विश्लेषण की सटीकता को कैसे बढ़ा सकते हैं?

- 7. निष्कर्ष

मोल्ड प्रवाह विश्लेषण क्या है और यह महत्वपूर्ण क्यों है?

क्या आपने कभी किसी उत्पाद के लिए सर्वोत्तम साँचा डिज़ाइन करने का प्रयास किया है? मोल्ड फ्लो एनालिसिस (एमएफए) ने वास्तव में इंजेक्शन मोल्डिंग के लिए डिज़ाइन को बेहतर बनाने के तरीके को बदल दिया। लेकिन इसमें वास्तव में क्या शामिल है और यह इतना महत्वपूर्ण क्यों है?

मोल्ड फ्लो एनालिसिस, एक सिमुलेशन तकनीक, मोल्ड में पिघले हुए प्लास्टिक के प्रवाह की भविष्यवाणी करती है, डिजाइन को अनुकूलित करती है, उत्पादन क्षमता को बढ़ाती है और अंतिम उत्पादों में त्रुटियों को रोकती है।

मोल्ड फ्लो एनालिसिस (एमएफए) एक सिमुलेशन तकनीक है जिसका उपयोग इंजेक्शन मोल्डिंग प्रक्रियाओं में यह अनुमान लगाने के लिए किया जाता है कि पिघला हुआ प्लास्टिक मोल्ड गुहा को कैसे भरेगा। यह मोल्ड के डिज़ाइन को अनुकूलित करने में महत्वपूर्ण भूमिका निभाता है, यह सुनिश्चित करता है कि उत्पादन प्रक्रिया कुशल है और अंतिम उत्पाद गुणवत्ता मानकों को पूरा करता है। नीचे, हम मोल्ड फ्लो विश्लेषण के कई महत्वपूर्ण पहलुओं और विनिर्माण में इसके महत्व का पता लगाएंगे।

गेट डिज़ाइन अनुकूलन

गेट डिज़ाइन यह सुनिश्चित करने में महत्वपूर्ण है कि पिघला हुआ पदार्थ पूरे मोल्ड गुहा में समान रूप से प्रवाहित हो। मोल्ड प्रवाह विश्लेषण इसमें सहायता करता है:

-

स्थिति निर्धारण : प्रवाह पथ की कल्पना करके, डिजाइनर शॉर्ट शॉट या फंसी हवा जैसी समस्याओं को रोकने के लिए सर्वोत्तम गेट स्थान का पता लगा सकते हैं। उदाहरण के लिए, जटिल आंतरिक संरचनाओं के पास एक गेट स्थापित करने से इष्टतम भराव सुनिश्चित होता है।

-

मात्रा निर्णय : बड़े भागों के लिए, विश्लेषण से पता चल सकता है कि एकाधिक द्वार आवश्यक हैं या नहीं। यदि एक गेट असंतुलित भराव पैदा करता है, तो समान प्रवाह को बढ़ावा देने के लिए रणनीतिक रूप से अतिरिक्त गेट लगाए जा सकते हैं, जैसे कि एक बड़ी कार बम्पर के लिए एकाधिक गेट का उपयोग करना।

-

प्रकार का चयन : विभिन्न गेट प्रकार (साइड गेट, पॉइंट गेट) अंतिम उत्पाद के सौंदर्यशास्त्र और कार्यक्षमता को प्रभावित कर सकते हैं। विश्लेषण के परिणाम डिजाइनरों को भौतिक गुणों और उपस्थिति आवश्यकताओं के आधार पर उपयुक्त गेट प्रकार का चयन करने में मार्गदर्शन करते हैं, जैसे उच्च गुणवत्ता वाली सतह फिनिश के लिए गुप्त गेट चुनना।

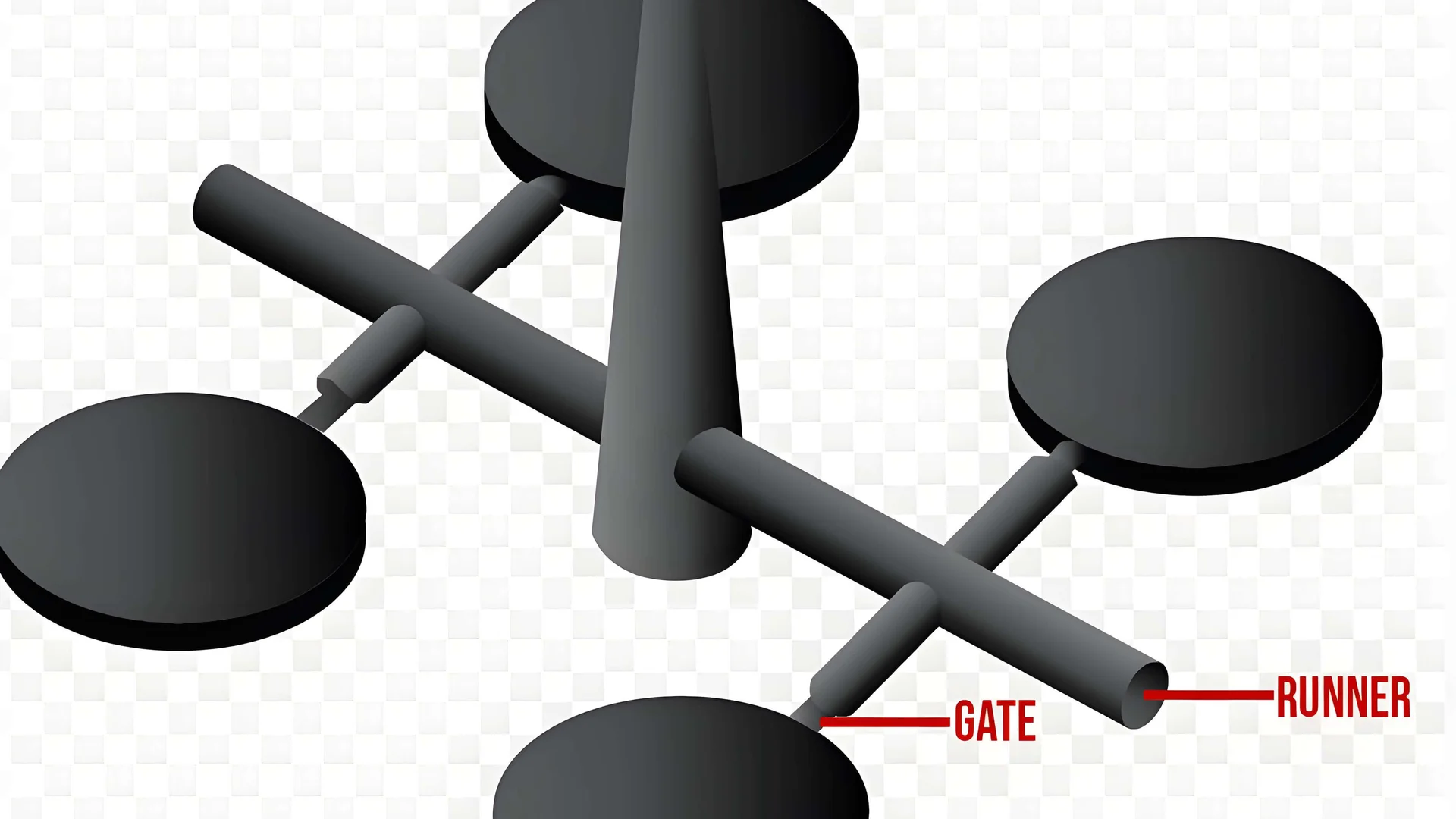

रनर सिस्टम डिज़ाइन

इंजेक्शन मशीन से मोल्ड कैविटी तक पिघले हुए प्लास्टिक को निर्देशित करने के लिए रनर सिस्टम महत्वपूर्ण है:

| पहलू | सोच-विचार |

|---|---|

| आकार और आकार योजना | गोलाकार धावकों में आम तौर पर कम प्रवाह प्रतिरोध होता है, जिससे दक्षता बढ़ती है। |

| संतुलित डिज़ाइन | मल्टी-कैविटी सांचों में, संतुलन बनाए रखने से यह सुनिश्चित होता है कि प्रत्येक कैविटी एक साथ भरती है, जिससे उत्पादन स्थिरता में सुधार होता है। |

शीतलन प्रणाली डिज़ाइन

दोषों को रोकने के लिए कुशल शीतलन महत्वपूर्ण है:

- पाइपलाइन लेआउट अनुकूलन : एमएफए शीतलन प्रक्रियाओं का अनुकरण करता है, जिससे शीतलन चैनलों को वहां स्थापित करने में मदद मिलती है जहां उनकी सबसे अधिक आवश्यकता होती है, खासकर अलग-अलग दीवार मोटाई वाले हिस्सों में।

- कूलिंग पैरामीटर समायोजन : विभिन्न कूलिंग पैरामीटरों का विश्लेषण करने से बेहतर दक्षता प्राप्त हो सकती है। उदाहरण के लिए, शीतलन माध्यम की प्रवाह दर बढ़ाने से चक्र का समय काफी कम हो सकता है।

मोल्ड पार्टिंग सतह डिजाइन

बिदाई सतह का डिज़ाइन डिमोल्डिंग को प्रभावित करता है:

- पार्टिंग स्थिति निर्धारित करें : एमएफए कैविटी किनारों पर पिघले प्रवाह को प्रकट करता है, जो फ्लैश जैसे दोषों से बचने के लिए इष्टतम पार्टिंग सतह प्लेसमेंट को सूचित करता है।

- पार्टिंग सतह के आकार को अनुकूलित करें : जटिल आकृतियों को डीमोल्डिंग को आसान बनाने और उत्पाद की गुणवत्ता बढ़ाने के लिए विशेष रूप से डिज़ाइन की गई पार्टिंग सतहों की आवश्यकता हो सकती है।

संभावित समस्याओं की भविष्यवाणी करें और उनका समाधान करें

मोल्ड फ्लो विश्लेषण मुद्दों की भविष्यवाणी करने और उन्हें कम करने के लिए एक सक्रिय उपकरण के रूप में कार्य करता है:

- दोष निवारण : सिंक के निशान या फ्लैश जैसे संभावित मुद्दों का पूर्वानुमान लगाकर, डिजाइन के दौरान समायोजन किया जा सकता है, जैसे दीवार की मोटाई को संशोधित करना या मापदंडों को पकड़ना।

- मोल्ड संरचना को मजबूत करना : यदि विश्लेषण कुछ मोल्ड क्षेत्रों पर उच्च दबाव का संकेत देता है, तो उन वर्गों को मजबूत करने से मोल्ड जीवन को बढ़ाया जा सकता है और उत्पाद की गुणवत्ता में सुधार हो सकता है।

मोल्ड फ्लो विश्लेषण को समझने से जैकी जैसे डिजाइनरों को सूचित निर्णय लेने की अनुमति मिलती है जो उत्पाद की गुणवत्ता और विनिर्माण दक्षता दोनों को बढ़ाते हैं। इस उपकरण का लाभ उठाकर, निर्माता अपनी प्रक्रियाओं को सुव्यवस्थित कर सकते हैं और अपने इंजेक्शन मोल्डेड उत्पादों के साथ बेहतर परिणाम प्राप्त कर सकते हैं।

उन्नत मोल्ड डिज़ाइन 1 पर हमारे संसाधनों का पता लगाएं ।

मोल्ड फ्लो विश्लेषण इंजेक्शन मोल्डिंग में गेट डिजाइन को अनुकूलित करता है।सत्य

एमएफए सर्वोत्तम गेट स्थान और प्रकार निर्धारित करने में मदद करता है, समान प्रवाह सुनिश्चित करता है और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दोषों को रोकता है।

कुशल उत्पादन के लिए मोल्ड प्रवाह विश्लेषण अनावश्यक है।असत्य

इस दावे के विपरीत, एमएफए डिज़ाइन को अनुकूलित करने और दोषों को रोकने के लिए महत्वपूर्ण है, जो इसे प्रभावी विनिर्माण के लिए आवश्यक बनाता है।

गेट डिज़ाइन मोल्ड दक्षता को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि एक छोटी सी डिज़ाइन पसंद एक लहर की तरह पूरी विनिर्माण प्रक्रिया में कैसे फैल जाती है? गेट का डिज़ाइन एक साधारण तकनीकी बिंदु की तरह लग सकता है, लेकिन यह इंजेक्शन मोल्डिंग में सब कुछ बदल देता है। यह छोटी सी जानकारी वास्तव में महत्वपूर्ण है. इसका असर गुणवत्ता और दक्षता दोनों पर पड़ता है.

गेट डिज़ाइन पिघले हुए प्रवाह को सुनिश्चित करके और दोषों को कम करके मोल्ड दक्षता को प्रभावित करता है। गेट की स्थिति, मात्रा और प्रकार को अनुकूलित करके, निर्माता उत्पाद की गुणवत्ता बढ़ाते हैं और उत्पादन प्रक्रियाओं को सुव्यवस्थित करते हैं।

गेट डिज़ाइन सरलीकरण को समझना

जब मैंने इंजेक्शन मोल्डिंग शुरू की, तो जटिल गेट डिज़ाइन आरेखों ने मुझे भ्रमित कर दिया। हालाँकि, गेट का डिज़ाइन बहुत महत्वपूर्ण है। यह सही ढंग से ढाले गए भागों के लिए रीढ़ की हड्डी के रूप में कार्य करता है। मोल्ड प्रवाह विश्लेषण मेरा गुप्त उपकरण बन गया। इससे पता चलता है कि पिघल गुहा के माध्यम से कैसे चलता है, इसलिए मैं चिकनी और यहां तक कि भरने के लिए सबसे अच्छा गेट स्पॉट चुन सकता हूं।

उदाहरण के लिए, जटिल आंतरिक संरचनाओं वाले भागों में, एक रणनीतिक स्थान पर गेट स्थापित करने से पिघल को पहले जटिल क्षेत्रों तक पहुंचने की अनुमति मिलती है, जिससे शॉर्ट शॉट्स और फंसी हवा जैसे दोषों को रोका जा सकता है। यह विश्लेषण तकनीक 2 निर्माताओं के लिए गेम चेंजर हो सकती है।

मात्रा चयन: एकाधिक द्वारों का उपयोग करना

जैसे-जैसे मुझे अनुभव प्राप्त हुआ, मैंने बड़े, अधिक जटिल सांचों के साथ काम किया। इससे मेरी गेट रणनीतियाँ बदल गईं। कभी-कभी, एक गेट पर्याप्त नहीं होता। मोल्ड प्रवाह विश्लेषण यह तय करने में मदद करता है कि क्या कई गेटों की आवश्यकता है।

एक व्यावहारिक उदाहरण एक बड़ी कार बम्पर का इंजेक्शन है, जिसमें आमतौर पर पूरे गुहा में पिघल के समान वितरण को सुनिश्चित करने के लिए कई द्वारों की आवश्यकता होती है। डिज़ाइन 3 यह उत्पादन क्षमता और भाग की गुणवत्ता को महत्वपूर्ण रूप से बढ़ा सकता है।

प्रकार चयन: सही गेट चुनना

कई प्रकार के गेट भारी पड़ सकते हैं। शुरुआत में, मुझे साइड गेट्स, पॉइंट गेट्स या लेटेंट गेट्स के बीच चयन करने में परेशानी हुई। प्रत्येक प्रकार पिघले प्रवाह और भाग के स्वरूप को प्रभावित करता है। इसलिए समझदारी से चयन करना महत्वपूर्ण है।

शीर्ष पायदान के प्लास्टिक भागों के लिए, गुप्त द्वार अक्सर अद्भुत काम करते हैं। वे दृश्यमान सतह के निशानों को कम करते हैं। यह देखना कि कैसे एक छोटे से विकल्प ने सौंदर्यशास्त्र में सुधार किया, बहुत अच्छा था। यह विचारशील डिज़ाइन निर्णयों की शक्ति को दर्शाता है और इष्टतम परिणाम प्राप्त करने में अन्य डिज़ाइन निर्णयों की

रनर सिस्टम डिज़ाइन: दक्षता का मार्ग

इंजेक्शन प्रक्रिया दक्षता के लिए रनर प्रणाली महत्वपूर्ण है। एक अच्छा डिज़ाइन दबाव के नुकसान को कम करता है और पिघल को मशीन से गुहा तक सुचारू रूप से प्रवाहित करने देता है।

मैंने पाया कि गोलाकार धावकों को चुनने से उनके कम प्रवाह प्रतिरोध के कारण दक्षता में काफी सुधार होता है। यहां धावक आकृतियों की त्वरित तुलना दी गई है:

| धावक आकार | लाभ | नुकसान |

|---|---|---|

| परिपत्र | कम प्रवाह प्रतिरोध | अधिक सामग्री की आवश्यकता हो सकती है |

| समलम्बाकार | आकार और प्रवाह के बीच अच्छा संतुलन | असमान भराव पैदा कर सकता है |

इस प्रकार के अनुकूलन से बेहतर प्रक्रिया परिणाम 5 और उच्च गुणवत्ता वाले ढाले हुए हिस्से प्राप्त होते हैं।

शीतलन प्रणाली डिज़ाइन: समान तापमान बनाए रखना

विकृति को रोकने के लिए शीतलन बहुत महत्वपूर्ण है। एक अच्छी शीतलन प्रणाली विकृतियों से बचते हुए पूरे हिस्से में एक समान तापमान बनाए रखती है।

मैंने मोल्ड प्रवाह विश्लेषण के माध्यम से शीतलन प्रक्रियाओं का अनुकरण करने के लिए मोल्ड प्रवाह विश्लेषण का उपयोग किया; इससे बेहतर शीतलन की आवश्यकता वाले स्थानों को ढूंढने में मदद मिली। उदाहरण के लिए, मोटे खंडों के पास कूलिंग चैनल रखना भागों में लगातार तापमान के लिए गेम-चेंजर है; यह कूलिंग अनुकूलन 6 अंततः उत्पादन क्षमता को बढ़ाता है।

पार्टिंग सतह डिज़ाइन: आसान डिमोल्डिंग

मोल्ड पार्टिंग सतह को डिजाइन करना भी महत्वपूर्ण है। मोल्ड प्रवाह विश्लेषण के माध्यम से, मैंने फ़्लैश दोषों से बचने के साथ-साथ डिमोल्डिंग को आसान बनाने के लिए सबसे अच्छी बिदाई स्थिति का पता लगाया।

इसके अलावा, अलग सतह के आकार को अनुकूलित करने से डिमोल्डिंग दक्षता बढ़ सकती है; पिघले प्रवाह की भविष्यवाणियों के आधार पर ढलान ने वास्तव में गुहाओं से आसानी से अलग होने में मदद की - डिमोल्डिंग प्रक्रियाओं 7 और उत्पाद की गुणवत्ता में काफी सुधार हुआ।

समस्याओं का पूर्वानुमान लगाना: कार्रवाई करना

एक बहुत ही मूल्यवान सबक मोल्ड प्रवाह विश्लेषण का उपयोग करके दोषों के होने से पहले उनकी भविष्यवाणी करना था; इससे मुझे सिंक मार्क्स या फ्लैश जैसे मुद्दों का अनुमान लगाने में मदद मिली - जो सक्रिय पैरामीटर समायोजन की अनुमति देता है।

इसके अतिरिक्त, यदि मोल्डिंग के दौरान अत्यधिक दबाव की भविष्यवाणी की गई तो उत्पाद की गुणवत्ता खतरे में पड़ जाएगी; विश्वसनीयता के लिए मोल्ड संरचना को मजबूत करना आवश्यक हो गया।

गेट का डिज़ाइन सीधे इंजेक्शन मोल्डिंग में पिघले प्रवाह को प्रभावित करता है।सत्य

गेट की स्थिति और प्रकार इस बात पर प्रभाव डालते हैं कि पिघल किस प्रकार गुहा को भरता है, जिससे समग्र उत्पाद की गुणवत्ता प्रभावित होती है।

छोटे ढाले भागों के लिए एकाधिक द्वार अनावश्यक हैं।असत्य

बड़े या जटिल साँचे में समान भराई सुनिश्चित करने और दोषों से बचने के लिए अक्सर कई द्वारों की आवश्यकता होती है।

रनर सिस्टम डिज़ाइन इंजेक्शन मोल्डिंग को कैसे प्रभावित करता है?

रनर सिस्टम डिज़ाइन की दिलचस्प दुनिया की खोज में मेरे साथ शामिल हों। यह इंजेक्शन मोल्डिंग दक्षता और उत्पाद की गुणवत्ता में महत्वपूर्ण भूमिका निभाता है। यह सिर्फ एक तकनीकी विवरण नहीं है. यह वह बिंदु है जहां कला इंजीनियरिंग से मिलती है!

इंजेक्शन मोल्डिंग में एक अच्छी तरह से डिजाइन की गई रनर प्रणाली पिघली हुई सामग्री के प्रवाह को अनुकूलित करती है, गुहा भरने को संतुलित करती है, दोषों को रोकती है और उत्पादन क्षमता को बढ़ाती है, जिससे उत्पाद की गुणवत्ता में काफी सुधार होता है।

रनर सिस्टम डिज़ाइन को समझना

इंजेक्शन मोल्डिंग में रनर सिस्टम इंजेक्शन मशीन से मोल्ड कैविटी तक यात्रा करने के लिए पिघल के लिए एक महत्वपूर्ण मार्ग के रूप में कार्य करता है। यह डिज़ाइन सीधे तौर पर ढाले गए भागों की दक्षता, गुणवत्ता और स्थिरता को प्रभावित करता है।

आकार और आकार योजना

धावकों के इष्टतम आकार और आकार को निर्धारित करने के लिए मोल्ड प्रवाह विश्लेषण आवश्यक है।

| धावक आकार | प्रवाह प्रतिरोध | आदर्श उपयोग का मामला |

|---|---|---|

| परिपत्र | कम | सामान्य उपयोग |

| समलम्बाकार | मध्यम | जटिल आकार |

सही धावक आकार का चयन करके, निर्माता दबाव हानि को कम कर सकते हैं और सुचारू पिघल संचरण सुनिश्चित कर सकते हैं। उदाहरण के लिए, गोलाकार धावकों का उपयोग आम तौर पर पसंद किया जाता है क्योंकि वे प्रवाह प्रतिरोध को कम करते हैं, जिससे इंजेक्शन मोल्डिंग प्रक्रिया की समग्र दक्षता बढ़ जाती है। धावक आकृतियों 8 करके अधिक जानकारी प्राप्त की जा सकती है ।

मल्टी-कैविटी मोल्ड्स में संतुलित डिजाइन

मल्टी-कैविटी साँचे में, एक संतुलित धावक प्रणाली सुनिश्चित करना महत्वपूर्ण है।

एक संतुलित डिज़ाइन यह सुनिश्चित करता है कि प्रत्येक गुहा एक साथ और समान रूप से भर जाए, जो ढाले गए हिस्सों में गुणवत्ता स्थिरता में सुधार करता है।

धावक संतुलन को प्रभावित करने वाले कारक:

- लंबाई : धावक की लंबाई को समायोजित करने से भरने का समय बराबर हो सकता है।

- व्यास : व्यास को संशोधित करने से प्रवाह दर को नियंत्रित करने में मदद मिलती है।

इसका एक उदाहरण एक समान फिलिंग प्राप्त करने के लिए ऑटोमोटिव भागों को ढालते समय रनर सिस्टम के मापदंडों को समायोजित करना होगा। धावकों को संतुलित करने की विस्तृत रणनीतियों के लिए, धावक संतुलन तकनीक 9 ।

शीतलन प्रणाली एकीकरण

एक कुशल धावक डिज़ाइन न केवल पिघले प्रवाह पर विचार करता है बल्कि शीतलन प्रणालियों को प्रभावी ढंग से एकीकृत भी करता है।

- पाइपलाइन लेआउट अनुकूलन : लेआउट को यह सुनिश्चित करना चाहिए कि विभिन्न दीवार मोटाई में कूलिंग समान रूप से हो।

- शीतलन पैरामीटर समायोजन : प्रवाह दर और तापमान जैसे शीतलन मापदंडों के विश्लेषण से उत्पादन दक्षता में महत्वपूर्ण सुधार हो सकता है।

उदाहरण के लिए, यदि किसी सांचे के कुछ क्षेत्र असमान रूप से ठंडा होते पाए जाते हैं, तो इन समस्याओं के समाधान के लिए कूलिंग पाइपलाइन लेआउट में समायोजन किया जा सकता है। शीतलन तकनीक 10 के माध्यम से शीतलन प्रणाली अनुकूलन के बारे में अधिक जानकारी प्राप्त की जा सकती है ।

संभावित समस्याओं की भविष्यवाणी करना और उनका समाधान करना

रनर सिस्टम डिज़ाइन इंजेक्शन मोल्डिंग के दौरान दोष निवारण में भी भूमिका निभाता है। मोल्ड प्रवाह विश्लेषण का उपयोग करके, डिजाइनर सिंक मार्क्स या फ्लैश जैसे संभावित मुद्दों का पूर्वानुमान लगा सकते हैं।

- दोष निवारण : संभावित दोषों की प्रारंभिक पहचान उत्पादन शुरू होने से पहले डिजाइन मापदंडों में समायोजन की अनुमति देती है।

- मोल्ड संरचना को सुदृढ़ बनाना : पूर्वानुमानित विश्लेषण यह संकेत दे सकता है कि इंजेक्शन प्रक्रिया के दौरान दबाव झेलने के लिए अतिरिक्त समर्थन कहाँ आवश्यक हो सकता है।

दोष विश्लेषण संसाधन 11 देखें ।

गोलाकार धावक इंजेक्शन मोल्डिंग में प्रवाह प्रतिरोध को कम करते हैं।सत्य

गोलाकार धावकों का उपयोग करने से दबाव का नुकसान कम हो जाता है, जिससे इंजेक्शन मोल्डिंग प्रक्रिया में अधिक कुशल पिघल संचरण होता है।

संतुलित रनर डिज़ाइन मल्टी-कैविटी साँचे में एक समान भरना सुनिश्चित करता है।सत्य

एक संतुलित धावक प्रणाली सभी गुहाओं को एक ही समय में भरने की अनुमति देती है, जिससे ढले हुए हिस्सों की स्थिरता और गुणवत्ता में सुधार होता है।

शीतलन प्रणाली अनुकूलन दोषों को कैसे रोक सकता है?

क्या आपने कभी सोचा है कि शीतलन प्रणाली में सुधार से दोषों को कम करने में कैसे मदद मिलती है? यह वास्तव में दिलचस्प है कि प्रभावी शीतलन सीधे हमारे ढाले उत्पादों की गुणवत्ता से जुड़ता है। आइये मिलकर इस विषय का अन्वेषण करें।

इंजेक्शन मोल्डिंग में कूलिंग सिस्टम को अनुकूलित करने से समान कूलिंग सुनिश्चित होती है, विकृति और सिंक के निशान जैसे दोष कम होते हैं, जिससे अंततः उत्पाद की गुणवत्ता में वृद्धि होती है।

शीतलन प्रणाली अनुकूलन को समझना

इंजेक्शन मोल्डेड भागों की गुणवत्ता बनाए रखने के लिए शीतलन प्रणाली का अनुकूलन महत्वपूर्ण है। यह सुनिश्चित करके कि शीतलन प्रक्रिया कुशल है, निर्माता असमान शीतलन या अनुचित ताप अपव्यय के कारण उत्पन्न होने वाले दोषों को रोक सकते हैं।

सम शीतलन का महत्व

एक समान शीतलन प्रक्रिया ढले हुए हिस्सों की विकृति और विकृति से बचने में मदद करती है। जब कुछ क्षेत्र दूसरों की तुलना में तेजी से ठंडे होते हैं, तो इससे असमान सिकुड़न हो सकती है, जिससे सिंक के निशान और विकृति जैसे दोष पैदा हो सकते हैं।

उदाहरण के लिए, यह अध्ययन 12 दर्शाता है कि कैसे अनुकूलित कूलिंग लेआउट इन मुद्दों को प्रभावी ढंग से कम कर सकते हैं।

अनुकूलन के लिए मुख्य रणनीतियाँ

- पाइपलाइन लेआउट अनुकूलन

- शीतलन पैटर्न की भविष्यवाणी करने के लिए मोल्ड प्रवाह विश्लेषण का उपयोग एक प्रभावी शीतलन पाइपलाइन लेआउट को डिजाइन करने में मदद कर सकता है।

- कूलिंग चैनलों को मोल्ड के मोटे हिस्सों के करीब रखकर, डिजाइनर एक समान शीतलन दर सुनिश्चित कर सकते हैं।

| पाइपलाइन स्थान | शीतलन दर पर प्रभाव |

|---|---|

| मोटी दीवारों के पास | तेजी से ठंडा होना |

| मोटी दीवारों से दूर | धीमी गति से ठंडा होना |

-

कूलिंग पैरामीटर समायोजन

- शीतलन माध्यम के तापमान और प्रवाह दर को समायोजित करना महत्वपूर्ण है।

- उच्च प्रवाह दर शीतलन समय को काफी कम कर सकती है, जो सीधे उत्पादकता को प्रभावित करती है।

उदाहरण: एक हालिया परियोजना में, प्रवाह दर को 20% बढ़ाने से शीतलन समय 15% कम हो गया, जिससे समग्र चक्र समय में सुधार हुआ। इस संसाधन 13 को देखें ।

-

संभावित दोषों की भविष्यवाणी करना

- उन्नत मोल्ड प्रवाह विश्लेषण न केवल शीतलन को अनुकूलित करता है बल्कि डिजाइन चरण के दौरान संभावित दोषों की भविष्यवाणी भी करता है।

- विभिन्न परिदृश्यों का अनुकरण करके, डिजाइनर फ्लैश या सिंक मार्क्स जैसी समस्याओं को घटित होने से पहले ही पहचान सकते हैं, जिससे सक्रिय उपायों को लागू किया जा सकता है।

कूलिंग में गेट डिज़ाइन की भूमिका

गेट डिज़ाइन का अनुकूलन शीतलन प्रणाली की प्रभावशीलता में भी योगदान देता है। गेट्स नियंत्रित करते हैं कि पिघला हुआ प्लास्टिक मोल्ड में कैसे प्रवेश करता है और भरने के पैटर्न को प्रभावित करता है, जो बदले में शीतलन को प्रभावित करता है:

- स्थिति निर्धारण : गेट का सही स्थान जटिल आकृतियों को तेजी से भरने को सुनिश्चित कर सकता है, जिससे अधिक समान शीतलन हो सकता है।

- मात्रा निर्णय : बड़े हिस्सों के लिए, लगातार भरने और इसलिए एक समान शीतलन प्राप्त करने के लिए कई द्वार आवश्यक हो सकते हैं।

- प्रकार का चयन : विभिन्न प्रकार के गेट (जैसे साइड या पॉइंट गेट) प्रवाह और शीतलन दक्षता पर अलग-अलग प्रभाव डाल सकते हैं।

गेट ऑप्टिमाइज़ेशन कूलिंग प्रदर्शन को कैसे प्रभावित करता है, इसके व्यावहारिक उदाहरणों के लिए, इस आलेख 14 ।

निष्कर्ष

गहन विश्लेषण और रणनीतिक डिजाइन समायोजन को नियोजित करके, निर्माता इंजेक्शन मोल्डेड भागों में दोषों को रोकने के लिए अपने शीतलन प्रणालियों को अनुकूलित कर सकते हैं। डिज़ाइन मापदंडों और शीतलन प्रभावशीलता के बीच परस्पर क्रिया उच्च गुणवत्ता वाले उत्पादन परिणामों को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाती है।

यहां तक कि ठंडा करने से इंजेक्शन मोल्ड किए गए हिस्सों में विकृति नहीं आती है।सत्य

विरूपण से बचने, समान सिकुड़न और उच्च गुणवत्ता वाले ढले हुए उत्पादों को सुनिश्चित करने के लिए ठंडा करना भी आवश्यक है।

शीतलन प्रणाली को अनुकूलित करने से उत्पादन चक्र का समय कम हो जाता है।सत्य

शीतलन मापदंडों को समायोजित करने से शीतलन समय में काफी कमी आ सकती है, जिससे विनिर्माण प्रक्रियाओं में समग्र उत्पादकता बढ़ सकती है।

इंजेक्शन मोल्डिंग में सामान्य दोष क्या हैं और मैं उनसे कैसे बच सकता हूँ?

मैंने इंजेक्शन मोल्डिंग की दुनिया का अधिक गहराई से पता लगाया। मैं जल्द ही समझ गया कि दोष उत्पाद की गुणवत्ता के लिए भयानक हैं। यहां सामान्य समस्याओं पर मेरे विचार हैं। इनसे बचना सीखें और समय बचाएं। इन मुद्दों से बचना वास्तव में निराशा को कम करने में मदद करता है।

आम इंजेक्शन मोल्डिंग दोषों में शॉर्ट शॉट, सिंक मार्क्स, फ्लैश, वॉरपिंग और कैविटेशन शामिल हैं। गेट डिज़ाइन को अनुकूलित करने, शीतलन प्रणाली को समायोजित करने, मोल्ड प्रवाह विश्लेषण करने और मोल्डों का पूरी तरह से निरीक्षण करके उनसे बचें।

इंजेक्शन मोल्डिंग में सामान्य दोष

इंजेक्शन मोल्डिंग एक आकर्षक प्रक्रिया है। इसके लिए कौशल और सटीकता की आवश्यकता होती है। छोटी-छोटी गलतियाँ बड़ी समस्याएँ पैदा कर सकती हैं। ये समस्याएँ उत्पाद की गुणवत्ता को प्रभावित करती हैं। दोषों को समझने से गलतियों से सीखने में मदद मिलती है।

1. लघु शॉट्स

शॉर्ट शॉट तब होते हैं जब पिघला हुआ प्लास्टिक मोल्ड की पूरी गुहा को नहीं भरता है, जिससे हिस्से अधूरे रह जाते हैं। यह अपर्याप्त इंजेक्शन दबाव या गलत गेट डिज़ाइन के परिणामस्वरूप हो सकता है। शॉर्ट शॉट से बचने के लिए:

- गेट डिजाइन अनुकूलन : मोल्ड प्रवाह का विश्लेषण करने से सबसे अच्छी गेट स्थिति पता चली। उचित प्लेसमेंट सबसे पहले पिघले हुए जटिल क्षेत्रों तक पहुंचता है।

- मोल्ड प्रवाह विश्लेषण : विश्लेषण चलाना मेरी रणनीति बन गई। इसमें सर्वोत्तम गेट प्रकार और संख्या पाई गई, जिससे पूरे सांचे में एक समान भराव सुनिश्चित हुआ।

| समाधान | विवरण |

|---|---|

| गेट पोजिशनिंग | इष्टतम गेट स्थान खोजने के लिए प्रवाह का विश्लेषण करें। |

| एकाधिक द्वारों का प्रयोग करें | बड़े हिस्सों के लिए, प्रवाह बढ़ाने के लिए अतिरिक्त द्वारों पर विचार करें। |

2. सिंक मार्क्स

सिंक के निशान वे अवसाद हैं जो असमान शीतलन और सिकुड़न के कारण ढले हुए हिस्सों की सतह पर होते हैं। इनसे बचा जा सकता है:

- शीतलन प्रणाली डिज़ाइन : एक बेहतर पाइपलाइन लेआउट ने तापमान अंतर को संतुलित करने के लिए मोटे खंडों के पास शीतलन पाइप रखकर एक समान शीतलन बनाया।

- पैरामीटर समायोजन : शीतलन प्रवाह दर और तापमान को बदलना महत्वपूर्ण था; शीतलन दक्षता अध्ययन 15 के आधार पर उच्च प्रवाह दर ने शीतलन को गति दी ।

3. फ़्लैश

फ्लैश एक अवांछित अतिरिक्त सामग्री है जो मोल्ड की विभाजन रेखा पर दिखाई देती है, जो अक्सर अत्यधिक इंजेक्शन दबाव या खराब मोल्ड संरेखण के कारण होती है। फ़्लैश को रोकने के लिए:

- मोल्ड पार्टिंग सतह डिजाइन : मोल्ड प्रवाह विश्लेषण के माध्यम से उचित पार्टिंग सतह की स्थिति पाई गई, फ्लैश कम किया गया और सुचारू डिमोल्डिंग सुनिश्चित की गई।

| रोकथाम रणनीतियाँ | विवरण |

|---|---|

| बिदाई स्थिति अनुकूलन | आसान डिमोल्डिंग के लिए बिदाई सतह को सेट करने के लिए विश्लेषण परिणामों का उपयोग करें। |

| नियमित रखरखाव | सुनिश्चित करें कि सांचे अच्छी तरह से संरेखित हैं और नियमित रूप से रखरखाव किया जाता है। |

4. ताना-बाना

वारपिंग तब होती है जब ढाले हुए हिस्से असमान रूप से ठंडा होने पर विकृत हो जाते हैं, जिससे हिस्से असेंबली में सही ढंग से फिट नहीं होते हैं। विकृति को कम करने के लिए:

- संतुलित धावक प्रणाली : एक संतुलित धावक प्रणाली आवश्यक थी; मोल्ड प्रवाह विश्लेषण ने यह सुनिश्चित करने में मदद की कि प्रत्येक गुहा समान रूप से भरी हुई है।

- कूलिंग पैरामीटर समायोजन : समान शीतलन के लिए सिमुलेशन डेटा के साथ समायोजित पैरामीटर।

5. गुहिकायन

कैविटेशन से तात्पर्य इंजेक्शन प्रक्रिया के दौरान फंसी हवा या गैस से होने वाली रिक्तियों से है; इससे बचा जा सकता है:

- दोष निवारण रणनीतियाँ : प्रारंभिक मोल्ड प्रवाह विश्लेषण ने संभावित गुहिकायन समस्याओं के घटित होने से पहले ही भविष्यवाणी कर दी, जिससे तदनुसार डिज़ाइन में बदलाव संभव हो सके।

- दीवार की मोटाई को अनुकूलित करें : विश्लेषण परिणामों का उपयोग करके दीवार की मोटाई को समायोजित करने से समान पिघल वितरण हुआ।

इंजेक्शन मोल्डिंग में इन दोषों की जांच से उत्पाद की गुणवत्ता और दक्षता में सुधार हुआ; प्रत्येक चुनौती ने मूल्यवान सबक सिखाए।

अपर्याप्त इंजेक्शन दबाव के कारण शॉर्ट शॉट हो सकते हैं।सत्य

अपर्याप्त इंजेक्शन दबाव इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स का एक सामान्य कारण है, जिससे हिस्से अधूरे रह जाते हैं।

ढले हुए हिस्सों के एक समान ठंडा होने के कारण विकृति होती है।असत्य

वारपिंग असमान शीतलन से होती है, एकसमान शीतलन से नहीं, जिससे असेंबली में भाग की फिटिंग प्रभावित होती है।

सॉफ़्टवेयर उपकरण वास्तव में मोल्ड प्रवाह विश्लेषण की सटीकता को कैसे बढ़ा सकते हैं?

क्या आपने कभी मोल्ड प्रवाह विश्लेषण के पीछे के जादू के बारे में सोचा है? सॉफ़्टवेयर उपकरण बदल रहे हैं कि यह महत्वपूर्ण प्रक्रिया कितनी सटीकता से काम करती है। ये उपकरण संभवतः डिज़ाइन को अधिक स्मार्ट और अधिक कुशल बनाने में मदद करते हैं। डिज़ाइन में वास्तव में सुधार हो रहा है।

सॉफ़्टवेयर उपकरण यथार्थवादी सिमुलेशन, विस्तृत विज़ुअलाइज़ेशन और पूर्वानुमानित विश्लेषण के माध्यम से मोल्ड प्रवाह विश्लेषण सटीकता को बढ़ाते हैं, जिससे बेहतर डिज़ाइन निर्णय, दोष में कमी और बेहतर उत्पादन दक्षता सक्षम होती है।

मोल्ड प्रवाह विश्लेषण को समझना

मोल्ड प्रवाह विश्लेषण (एमएफए) इंजेक्शन मोल्डिंग प्रक्रिया में एक महत्वपूर्ण कदम है जो यह बताता है कि पिघला हुआ प्लास्टिक एक मोल्ड में कैसे प्रवाहित होता है। सॉफ्टवेयर उपकरण उन्नत सिमुलेशन की पेशकश करके इस विश्लेषण को बढ़ाते हैं, जिससे डिजाइनरों को वास्तविक उत्पादन से पहले संभावित मुद्दों की कल्पना करने की अनुमति मिलती है।

एमएफए की बढ़ी हुई सटीकता को कई कारकों के लिए जिम्मेदार ठहराया जा सकता है:

-

यथार्थवादी सिमुलेशन वातावरण

आधुनिक सॉफ्टवेयर उपकरण यथार्थवादी सिमुलेशन वातावरण प्रदान करते हैं जो वास्तविक दुनिया की स्थितियों की नकल करते हैं। इसमें तापमान भिन्नता, दबाव परिवर्तन और भौतिक गुण शामिल हैं।- उदाहरण : एक बार, मैंने यह देखने के लिए सॉफ़्टवेयर का उपयोग किया कि तापमान परिवर्तन ने एक मुश्किल हिस्से के लिए पिघल की मोटाई को कैसे प्रभावित किया। यह आंखें खोलने वाला था. यहां तक कि छोटे-छोटे परिवर्तन भी इसके प्रवाह को बदल सकते हैं।

-

विस्तृत विज़ुअलाइज़ेशन

उन्नत विज़ुअलाइज़ेशन तकनीक उपयोगकर्ताओं को वास्तविक समय में प्रवाह पथ, भरने का समय और शीतलन प्रभाव देखने में सक्षम बनाती है। इससे बाधाओं की पहचान करने और डिज़ाइन को प्रभावी ढंग से अनुकूलित करने में मदद मिलती है।- उदाहरण : एक परियोजना के दौरान, मैं स्पष्ट रूप से पता लगा सकता था कि हवा के जाल कहाँ बन सकते हैं, जिससे मुझे कोई भी भौतिक मॉडल बनाने से पहले गेट के डिज़ाइन को संशोधित करने की अनुमति मिल गई। इससे समय और संसाधनों की बचत हुई.

सॉफ्टवेयर टूल्स की मुख्य विशेषताएं

| विशेषता | फ़ायदे |

|---|---|

| गेट डिज़ाइन अनुकूलन | इष्टतम गेट स्थिति और प्रकार निर्धारित करने में मदद करता है |

| रनर सिस्टम डिज़ाइन | अनेक गुहाओं में संतुलित प्रवाह सुनिश्चित करता है |

| शीतलन प्रणाली डिज़ाइन | विकृति को रोकने के लिए शीतलन दक्षता को अनुकूलित करता है |

| पूर्वानुमानित विश्लेषण | संभावित दोषों को घटित होने से पहले ही पहचान लेता है |

गेट डिज़ाइन अनुकूलन

सॉफ़्टवेयर उपकरण तीन महत्वपूर्ण तरीकों से गेट डिज़ाइन को अनुकूलित करने में मदद करते हैं:

- स्थिति निर्धारण : सटीक सिमुलेशन समान फिलिंग सुनिश्चित करने और शॉर्ट शॉट्स जैसे दोषों को कम करने के लिए सबसे अच्छा गेट स्थान दिखाते हैं। जटिल भागों के लिए, सॉफ़्टवेयर सर्वोत्तम गेट स्थान की पहचान करता है ताकि पिघल हर जगह कुशलतापूर्वक पहुँच सके।

- मात्रा निर्णय : विश्लेषण के परिणाम यह संकेत दे सकते हैं कि कार बंपर जैसे बड़े हिस्सों के लिए एकाधिक गेट आवश्यक हैं या नहीं, यह सुनिश्चित करते हुए कि पिघला हुआ क्षेत्र असंतुलित क्षेत्रों के बिना समान रूप से भर जाता है।

- प्रकार का चयन : विभिन्न द्वारों का पिघले प्रवाह और भाग की उपस्थिति पर अद्वितीय प्रभाव पड़ता है। सॉफ़्टवेयर डिज़ाइन विशिष्टताओं और सामग्री गुणों के आधार पर सही गेट प्रकार चुनने में सहायता करता है।

रनर सिस्टम डिज़ाइन

यह सुनिश्चित करने के लिए एक प्रभावी धावक प्रणाली महत्वपूर्ण है कि पिघल सभी गुहाओं तक समान रूप से पहुंचे:

- आकार और आकार योजना : मैंने सर्वोत्तम धावक आकार और आकार चुनने के लिए प्रवाह प्रतिरोध का अध्ययन करने के लिए सॉफ़्टवेयर का उपयोग किया। गोलाकार धावक अक्सर ट्रैपेज़ॉइडल धावकों की तुलना में कम प्रतिरोध प्रदान करते हैं।

- संतुलित डिज़ाइन : मल्टी-कैविटी साँचे में, संतुलन प्राप्त करना आवश्यक है। सॉफ्टवेयर से पता चलता है कि अलग-अलग रनर सेटअप गुहाओं में भरने के समय को कैसे प्रभावित करते हैं, जिससे स्थिरता बनाए रखने के लिए समायोजन सक्षम हो जाता है।

शीतलन प्रणाली डिज़ाइन

दोषों को कम करने के लिए उचित शीतलन महत्वपूर्ण है:

- पाइपलाइन लेआउट अनुकूलन : कूलिंग सिमुलेशन असमान शीतलन जोखिम वाले क्षेत्रों को दिखाते हैं। इससे मुझे कूलिंग चैनलों को रणनीतिक रूप से रखने में मदद मिलती है, जैसे मोटे खंडों के पास, विकृति को रोकने के लिए।

- कूलिंग पैरामीटर समायोजन : ये उपकरण विभिन्न कूलिंग सेटिंग्स का परीक्षण करते हैं, जिससे मुझे त्वरित शीतलन समय के लिए सर्वोत्तम प्रवाह दर और तापमान की खोज करने की अनुमति मिलती है।

संभावित समस्याओं की भविष्यवाणी करना और उनका समाधान करना

सॉफ़्टवेयर उपकरण समस्याओं का पूर्वानुमान लगाने में उत्कृष्टता प्राप्त करते हैं:

- दोष निवारण : मोल्ड प्रवाह विश्लेषण अक्सर सिंक के निशान या फ्लैश जैसे दोषों की भविष्यवाणी करता है। पूर्वानुमानित परिणामों के आधार पर दीवार की मोटाई को समायोजित करके अंतिम उत्पाद की गुणवत्ता को बढ़ाया जा सकता है।

- मोल्ड संरचना को सुदृढ़ बनाना : यदि सिमुलेशन दबाव में कमजोर स्थान दिखाता है, तो मैं स्थायित्व सुनिश्चित करने के लिए मोल्ड संरचना को तदनुसार संशोधित करता हूं।

यह समझना कि कैसे ये सॉफ़्टवेयर क्षमताएं मूर्त लाभों में परिवर्तित होती हैं, जैकी जैसे पेशेवरों के लिए डिज़ाइन प्रक्रिया को महत्वपूर्ण रूप से उन्नत कर सकती हैं, जिससे यह सुनिश्चित होता है कि उत्पाद न केवल सौंदर्य मानकों को पूरा करते हैं बल्कि बड़े पैमाने पर उत्पादन दक्षता के लिए भी अनुकूलित होते हैं।

अग्रिम पठन

मोल्ड प्रवाह विश्लेषण सॉफ़्टवेयर विकल्पों के बारे में अधिक जानने के लिए, इन संसाधनों को देखें:

सॉफ़्टवेयर उपकरण मोल्ड प्रवाह विश्लेषण सटीकता में उल्लेखनीय रूप से सुधार करते हैं।सत्य

सॉफ़्टवेयर टूल से उन्नत सिमुलेशन और विज़ुअलाइज़ेशन से अधिक सटीक मोल्ड प्रवाह विश्लेषण होता है, दोष कम होते हैं और उत्पादन दक्षता बढ़ती है।

मोल्ड प्रवाह विश्लेषण के लिए सटीक परिणामों के लिए किसी सॉफ़्टवेयर की आवश्यकता नहीं होती है।असत्य

इस दावे के विपरीत, सॉफ्टवेयर यथार्थवादी सिमुलेशन और मोल्ड प्रवाह विश्लेषण में विस्तृत अंतर्दृष्टि के लिए आवश्यक है, जो इष्टतम डिजाइन निर्णय सुनिश्चित करता है।

निष्कर्ष

मोल्ड प्रवाह विश्लेषण गेट प्लेसमेंट, रनर सिस्टम और कूलिंग चैनलों का मार्गदर्शन करके इंजेक्शन मोल्ड डिजाइन को अनुकूलित करता है, जिससे उत्पादन दक्षता और उत्पाद की गुणवत्ता में काफी सुधार होता है।

-

यह लिंक आपकी डिजाइन प्रक्रिया के लिए मोल्ड फ्लो विश्लेषण पद्धतियों और लाभों में गहरी अंतर्दृष्टि प्रदान करता है। ↩

-

बेहतर मोल्ड दक्षता के लिए गेट डिज़ाइन को अनुकूलित करने में गहरी अंतर्दृष्टि के लिए इस लिंक का अन्वेषण करें। ↩

-

विभिन्न प्रकार के गेटों और मोल्ड दक्षता पर उनके विशिष्ट प्रभावों के बारे में जानें। ↩

-

रनर सिस्टम डिज़ाइन को समझने से आपको अपनी मोल्ड दक्षता को प्रभावी ढंग से बढ़ाने में मदद मिलेगी। ↩

-

पता लगाएं कि कूलिंग सिस्टम मोल्ड दक्षता को कैसे प्रभावित करते हैं और उन्हें अनुकूलित करने के तरीके क्या हैं। ↩

-

डिमोल्डिंग के दौरान दोषों को रोकने के लिए प्रभावी पार्टिंग सतह डिज़ाइन के लिए रणनीतियों की खोज करें। ↩

-

मोल्डिंग के दौरान संभावित मुद्दों की भविष्यवाणी करने और उनका शीघ्र समाधान करने के तरीके के बारे में जानकारी प्राप्त करें। ↩

-

प्रमुख रनर डिज़ाइन सिद्धांतों के बारे में जानें जो आपकी इंजेक्शन मोल्डिंग प्रक्रियाओं को बढ़ा सकते हैं। ↩

-

मल्टी-कैविटी मोल्ड्स में रनर सिस्टम को संतुलित करने के लिए प्रभावी तकनीकों की खोज करें। ↩

-

बेहतर दक्षता के लिए रनर डिज़ाइन के भीतर कूलिंग सिस्टम को अनुकूलित करने का तरीका जानें। ↩

-

समझें कि प्रभावी धावक प्रणाली रणनीतियों के माध्यम से दोषों को कैसे रोका जाए। ↩

-

इस लिंक पर क्लिक करने से आपको उन्नत शीतलन तकनीकों की गहरी जानकारी मिलेगी जो उत्पाद की गुणवत्ता को बढ़ा सकती है। ↩

-

इष्टतम परिणामों के लिए शीतलन मापदंडों को समायोजित करने पर प्रभावी रणनीतियों के लिए इस लिंक का अन्वेषण करें। ↩

-

यह लिंक गेट डिज़ाइन और शीतलन दक्षता पर इसके प्रभाव पर व्यावहारिक केस अध्ययन प्रदान करता है। ↩

-

प्रभावी मोल्ड डिज़ाइन रणनीतियों के बारे में जानें जो इंजेक्शन मोल्डिंग दोषों को रोकने में मदद कर सकती हैं। ↩

-

शीर्ष सॉफ़्टवेयर विकल्पों का अन्वेषण करें जो आपकी मोल्ड प्रवाह विश्लेषण क्षमताओं को बढ़ा सकते हैं और सटीकता में उल्लेखनीय सुधार कर सकते हैं। ↩

-

जानें कि कैसे मोल्ड प्रवाह विश्लेषण इंजेक्शन मोल्डिंग में दोषों को रोक सकता है और उत्पाद डिजाइन को अनुकूलित कर सकता है। ↩

-

प्रभावी सिमुलेशन के माध्यम से ढाले भागों की गुणवत्ता बढ़ाने में शीतलन प्रणाली डिजाइन की महत्वपूर्ण भूमिका को समझें। ↩