क्या आपने कभी सोचा है कि मोल्ड डिजाइन में एक छोटा सा बदलाव आपके उत्पाद को भद्दी फ्यूजन लाइनों से कैसे बचा सकता है?

इष्टतम गेट प्लेसमेंट, बेहतर रनर सिस्टम और कुशल वेंटिंग जैसी सावधानीपूर्वक मोल्ड डिज़ाइन रणनीतियाँ पिघले हुए धातु के प्रवाह को बढ़ाती हैं, जिससे संलयन रेखाएँ कम हो जाती हैं। इसके परिणामस्वरूप कम दोषों वाले, अधिक मजबूत और सौंदर्यपूर्ण रूप से आकर्षक ढाले गए पुर्जे प्राप्त होते हैं।.

मुझे याद है जब मैंने पहली बार फ्यूजन लाइनों की पेचीदा समस्या का सामना किया था। यह एक नए गैजेट के प्रोजेक्ट के दौरान हुआ था जिसमें एकदम सटीक बनावट की आवश्यकता थी। चुनौती बहुत कठिन थी। लेकिन मोल्ड डिजाइन के बारे में सीखना ज्ञानवर्धक रहा। गेट की स्थिति को अनुकूलित करना मेरी पहली रणनीति थी। इससे प्लास्टिक को सुचारू और समान रूप से आगे बढ़ने में मदद मिली।.

मैंने सांचे के हर कोने तक सामग्री पहुंचाने के लिए एक बेहतरीन रनर सिस्टम चुना। वेंटिलेशन ने इसमें अहम भूमिका निभाई। यह ठीक वैसे ही था जैसे खिड़कियां खोलकर फंसी हुई हवा को बाहर निकलने दिया जाता था। इससे प्रवाह में गड़बड़ी नहीं हुई। हर समायोजन किसी वाद्य यंत्र को ट्यून करने जैसा था। लक्ष्य तक पहुंचने के लिए हर हिस्से को मिलकर काम करना ज़रूरी था। जैसे-जैसे मैंने इन कौशलों में सुधार किया, मुझे एक महत्वपूर्ण बात समझ में आई। बारीकियों पर ध्यान देना सिर्फ़ लाइनों को रोकने तक सीमित नहीं था। इससे पूरी उत्पादन प्रक्रिया में सुधार हुआ। मुझे अपने द्वारा बनाए गए उत्पादों पर बहुत गर्व महसूस हुआ।.

मोल्ड डिजाइन में गेट की स्थिति संलयन रेखाओं को प्रभावित करती है।.सत्य

गेट की उचित स्थिति से पिघले हुए पदार्थ का एकसमान प्रवाह सुनिश्चित होता है, जिससे संलयन रेखाएं कम हो जाती हैं।.

वेंटिंग का फ्यूजन लाइनों को कम करने से कोई संबंध नहीं है।.असत्य

उचित वेंटिलेशन से वायु अवरोधों को रोका जा सकता है, जिससे फ्यूजन लाइन में होने वाली खराबी कम हो जाती है।.

- 1. गेट की स्थिति फ्यूजन लाइनों को कैसे प्रभावित करती है?

- 2. रनर सिस्टम का डिज़ाइन पिघले हुए पदार्थ के प्रवाह को कैसे प्रभावित करता है?

- 3. मोल्ड डिजाइन में उचित वेंटिलेशन इतना महत्वपूर्ण क्यों है?

- 4. मोल्ड की आंतरिक संरचनाएं पिघले हुए पदार्थ के प्रवाह को कैसे प्रभावित करती हैं?

- 5. सतह की खुरदरापन विनिर्माण दोषों को कैसे प्रभावित करती है?

- 6. निष्कर्ष

गेट की स्थिति फ्यूजन लाइनों को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि उत्पाद की सफलता पर उसके प्रवेश द्वार की स्थिति का कितना प्रभाव पड़ता है? अक्सर सरल निर्णयों का बड़ा प्रभाव होता है।.

गेट की स्थिति सीधे तौर पर संलयन रेखाओं को प्रभावित करती है। यह इंजेक्शन मोल्डिंग में पिघले हुए पदार्थों के मार्ग और दबाव को निर्धारित करती है। गेट की सही स्थिति से दिखाई देने वाली सीम कम हो जाती हैं। इससे मजबूती और सौंदर्य दोनों में सुधार होता है।.

गेट प्लेसमेंट का महत्व

इंजेक्शन मोल्डिंग में गेट प्लेसमेंट एक गुप्त विधि की तरह है। इसमें कला और इंजीनियरिंग का अद्भुत मेल होता है। ये छोटे-छोटे विवरण ही तय करते हैं कि फ्यूजन लाइन कहलाने वाली जोड़ियाँ कितनी स्पष्ट दिखाई देंगी। ये जोड़ियाँ न केवल सौंदर्य को हैं, बल्कि उत्पाद की मजबूती पर भी असर डालती हैं ।

गेट प्लेसमेंट का अनुकूलन

मुझे याद है जब मैंने शुरुआत की थी तब मेरे गुरु ने क्या कहा था: "सब कुछ प्रवाह के बारे में है।" यह बिल्कुल सही है। गेट की सही जगह चुनने से पिघला हुआ प्लास्टिक आसानी से बहता है। इसे ऐसे समझिए जैसे पानी के कटोरे में रंग की एक बूंद डालते हैं—आप चाहते हैं कि वह समान रूप से फैले। एक वर्गाकार सांचे के केंद्र में लगा सिंगल-पॉइंट गेट ठीक यही काम करता है।.

मल्टी-पॉइंट गेट सिनर्जेटिक डिज़ाइन

जटिल डिज़ाइनों के लिए अधिक सोच-विचार की आवश्यकता होती है। यहाँ बहु-बिंदु गेट डिज़ाइन काम आते हैं। असमान मिलन बिंदुओं से बचने के लिए प्रत्येक गेट को प्रवाह को अच्छी तरह से सिंक्रनाइज़ करना चाहिए। एक ऑर्केस्ट्रा के संचालन के बारे में सोचें; प्रत्येक संगीतकार को सही समय पर बजाना होता है, ठीक उसी तरह जैसे प्रत्येक गेट के मिलन बिंदुओं पर समान तापमान और दबाव की आवश्यकता होती है।.

| पहलू | सिंगल-पॉइंट गेट | बहु-बिंदु गेट |

|---|---|---|

| डिजाइन की सरलता | उच्च | कम |

| के लिए आदर्श | सरल आकृतियाँ | जटिल आकार |

| फ्यूजन लाइन जोखिम | निचला | उच्चतर (यदि अनुकूलित न हो तो) |

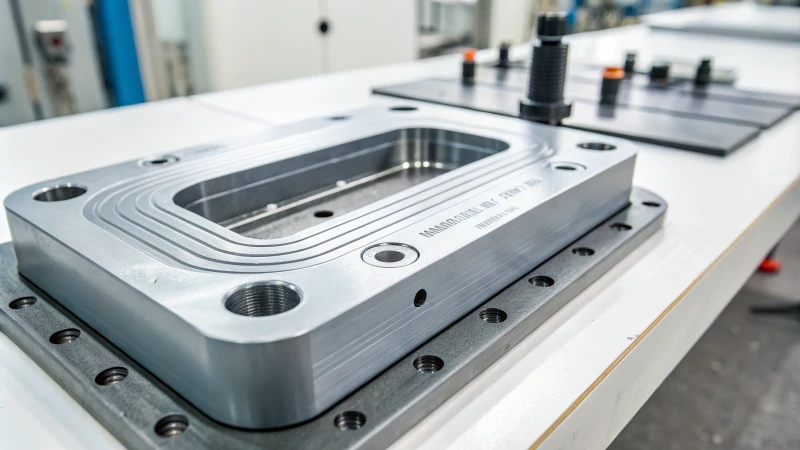

रनर सिस्टम का डिजाइन तैयार करना

रनर सिस्टम एक महत्वपूर्ण भूमिका निभाता है। गलत डिज़ाइन कई समस्याओं को जन्म दे सकता है। रनर का आकार और आकृति बहुत मायने रखती है। मैंने एक बार गोल क्रॉस-सेक्शन वाले रनर का उपयोग किया था - इस बदलाव से ऊष्मा हानि कम हुई और प्रवाह संतुलन में काफी सुधार हुआ।.

- ठंडे पदार्थ के लिए गुहाएँ: ये गुहाएँ संलयन रेखाओं को नुकसान पहुँचाने से पहले ठंडे पदार्थ को पकड़कर छोटे नायकों की तरह काम करती हैं। इनका आकार पदार्थ की मात्रा और इंजेक्शन चक्र के अनुरूप होना चाहिए।

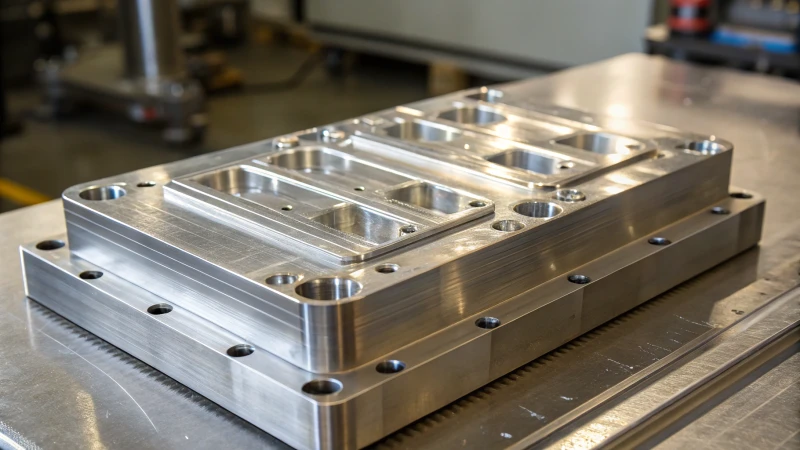

मोल्ड पार्टिंग सतहों और वायु वेंटिंग डिजाइन

सही विभाजन सतह का चुनाव करना एक कला है; उन क्षेत्रों से बचें जिन्हें दिखने में सुंदर होना आवश्यक है। मैंने एक बार एक घुमावदार प्रोजेक्ट पर काम किया था जहाँ सही सतह का चुनाव करने से संलयन रेखाएँ लगभग गायब हो गईं थीं।.

- वेंटिंग डिज़ाइन: अच्छी वेंटिंग आवश्यक है; कई बार, मैंने सही वायु प्रवाह प्राप्त करने के लिए गुहा के कोनों पर वेंट स्लॉट को समायोजित किया है, जिससे हवा के बुलबुले पिघले हुए पदार्थों के संगम को बाधित करने से रोकते हैं।

मोल्ड की आंतरिक संरचना का उपयोग करना

फ्लो गाइड ब्लॉक या खांचे जैसी छोटी-छोटी चीजें जीवनरक्षक साबित होती हैं क्योंकि ये पिघले हुए पदार्थ के प्रवाह को सुचारू रूप से निर्देशित करती हैं। सतह की खुरदरापन को समायोजित करने से भी कम संलयन रेखाओं के साथ सुचारू प्रवाह सुनिश्चित करने में मदद मिलती है।.

गेट प्लेसमेंट तकनीकी लगता है, लेकिन रचनात्मकता और सटीकता का ऐसा मेल है जो किसी भी प्रोजेक्ट को पूरी तरह बदल सकता है। गेट के प्रकार, रनर डिज़ाइन और मोल्ड संरचनाओं में महारत हासिल करने से उत्पाद की गुणवत्ता में उल्लेखनीय सुधार होता है।

इंजेक्शन मोल्डिंग से संबंधित विशिष्ट तकनीकों या केस स्टडी में गहराई से अध्ययन करना चाहते हैं। अधिक जानकारी के लिए, उपलब्ध संसाधनों पर जाएँ।

सिंगल-पॉइंट गेट प्लेसमेंट से फ्यूजन लाइन का जोखिम कम हो जाता है।.सत्य

केंद्रीकृत सिंगल-पॉइंट गेट एकसमान पिघले हुए पदार्थ के प्रवाह को सुनिश्चित करते हैं, जिससे संलयन रेखाओं को कम किया जा सकता है।.

सरल आकृतियों के लिए मल्टी-पॉइंट गेट आदर्श होते हैं।.असत्य

जटिल आकृतियों के लिए मल्टी-पॉइंट गेट उपयुक्त होते हैं, जिन्हें संलयन रेखाओं से बचने के लिए सिंक्रनाइज़्ड प्रवाह की आवश्यकता होती है।.

रनर सिस्टम का डिज़ाइन पिघले हुए पदार्थ के प्रवाह को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि रनर सिस्टम का डिज़ाइन इंजेक्शन मोल्डिंग प्रक्रिया को कैसे बदलता है?

इंजेक्शन मोल्डिंग में, रनर सिस्टम का डिज़ाइन बेहद महत्वपूर्ण होता है। यह पिघले हुए पदार्थ के प्रवाह को नियंत्रित करता है। यह डिज़ाइन दोष दर से लेकर अंतिम उत्पाद की गुणवत्ता तक हर चीज़ को प्रभावित करता है। गेट की स्थिति, रनर का आकार और उचित वेंटिलेशन महत्वपूर्ण पहलू हैं।.

गेट प्लेसमेंट का महत्व

शुरू में, मुझे इंजेक्शन मोल्ड में गेट की स्थिति का महत्व समझ नहीं आया। ज़रा इस स्थिति की कल्पना कीजिए: मैंने एक साधारण सिलेंडर बनाने की कोशिश की। कागज़ पर सब कुछ ठीक लग रहा था, लेकिन नतीजा निराशाजनक रहा। फिर, मुझे केंद्र में एक सिंगल-पॉइंट गेट 3 । इस बदलाव से पिघले हुए धातु का प्रवाह एकसमान हो गया और मेरे पहले के प्रयासों में आने वाली वे परेशान करने वाली फ़्यूज़न लाइनें काफ़ी हद तक कम हो गईं। जटिल आकृतियों के लिए, मैंने पाया कि कई गेटों का उपयोग करना सबसे अच्छा काम करता है; यह सब प्रवाह को संतुलित करने और दोषों को कम करके समग्र गुणवत्ता में सुधार करने के बारे में है।

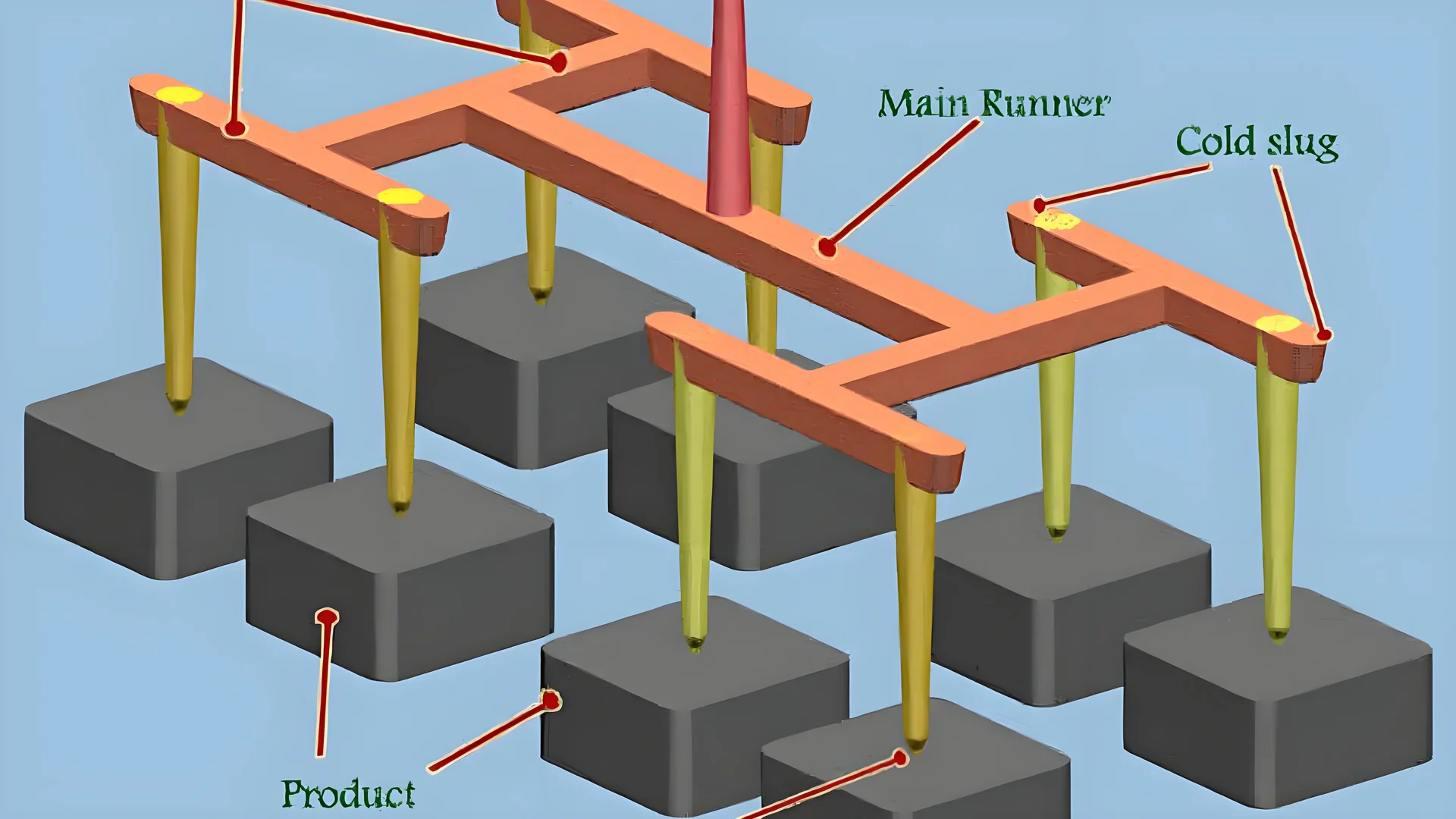

रनर सिस्टम के प्रमुख डिजाइन तत्व

मुख्य रनर और मैनिफोल्ड

मेरे शुरुआती करियर में, पिघले हुए पदार्थ का असमान वितरण एक आम समस्या थी। मैंने सीखा कि मुख्य रनर और मैनिफोल्ड का आकार और आकृति बहुत महत्वपूर्ण थे। गोल क्रॉस-सेक्शन चुनने से ऊष्मा हानि को कम करने और पिघले हुए पदार्थ के स्थिर प्रवाह को सुनिश्चित करने में मदद मिली। नुकीले कोनों से बचने से ठहराव का खतरा कम हो गया, जिससे संलयन रेखाओं को । परिणामस्वरूप, उत्पाद की स्थिरता में सुधार हुआ।

| डिज़ाइन पहलू | पिघले हुए पदार्थ के प्रवाह पर प्रभाव |

|---|---|

| धावक का आकार | प्रतिरोध और ऊष्मा हानि को कम करता है |

| मैनिफोल्ड आकार | स्थिर प्रवाह बनाए रखता है |

| ठंडे पदार्थ गुहाएँ | ठंडी सामग्री को एकत्रित करता है, जिससे संलयन रेखाओं को रोका जा सकता है। |

ठंडे पदार्थ गुहाएँ

ठंडी सामग्री के लिए रणनीतिक रूप से बनाए गए कैविटीज़ का स्थान निर्धारण मेरे लिए एक महत्वपूर्ण सीख साबित हुआ। शुरुआत में, मैं ठंडी सामग्री को फंसाने में उनकी भूमिका को समझ नहीं पाया था। इस बात को समझना मेरे लिए बहुत महत्वपूर्ण साबित हुआ, क्योंकि इससे मेरी मोल्ड कैविटी पिघले हुए पदार्थ के संलयन को प्रभावित करने वाली बाधाओं से मुक्त रही।.

मोल्ड पार्टिंग सतहों और वेंटिंग डिज़ाइन

पिघले हुए धातु के प्रवाह को प्रभावी ढंग से नियंत्रित करते हुए, प्रमुख दिखावट संबंधी क्षेत्रों से बचने के लिए सही विभाजन सतहों का चयन मेरी डिज़ाइन प्रक्रिया में महत्वपूर्ण था। एक सुनियोजित वेंटिंग डिज़ाइन ने फंसी हुई हवा को कुशलतापूर्वक बाहर निकाल दिया, जिससे हवा के उन असुविधाजनक बुलबुले बनने बंद हो गए।.

मोल्ड के भीतर प्रवाह मार्गदर्शन

फ्लो गाइड ब्लॉक या खांचे पिघले हुए पदार्थ को मेरी इच्छानुसार दिशा देते थे, जिससे पसलियों या छड़ों जैसी जटिल संरचनाओं के चारों ओर समान वितरण सुनिश्चित होता था। सांचे में सतह की खुरदरापन को समायोजित करना एक अन्य तकनीक थी; चिकनी सतहों से शंटिंग कम होने के कारण संलयन की गुणवत्ता में काफी सुधार होता था।.

इन डिज़ाइन सिद्धांतों को लागू करने से मेरी मोल्डिंग प्रक्रियाओं में वास्तविक बदलाव आया। यह देखकर आश्चर्य होता है कि सावधानीपूर्वक ध्यान देने से उत्पाद की गुणवत्ता और विनिर्माण दक्षता पर कितना गहरा प्रभाव पड़ सकता है।.

केंद्रीय द्वार की स्थापना सरल आकृतियों में एकसमान पिघले हुए पदार्थ के प्रवाह को सुनिश्चित करती है।.सत्य

वर्ग जैसी सरल ज्यामितियों में केंद्रीय द्वार पिघले हुए पदार्थ के समान वितरण को सुनिश्चित करते हैं।.

रनर डिज़ाइन में नुकीले कोने पिघले हुए पदार्थ के प्रवाह की दक्षता में सुधार करते हैं।.असत्य

तेज मोड़ ठहराव के जोखिम को बढ़ाते हैं, जिससे पिघले हुए पदार्थ का कुशल प्रवाह बाधित होता है।.

मोल्ड डिजाइन में उचित वेंटिलेशन इतना महत्वपूर्ण क्यों है?

जब मैंने मोल्ड डिजाइन का अध्ययन शुरू किया, तो वेंटिंग एक छोटी सी बात लगी। हालांकि, वेंटिंग बेहद महत्वपूर्ण है। यह निराशाजनक दोषों को रोकने में अहम भूमिका निभाती है।.

मोल्ड डिजाइन में उचित वेंटिलेशन अत्यंत महत्वपूर्ण है। मोल्डिंग प्रक्रिया के दौरान फंसी हुई हवा और गैसें बाहर निकलने का रास्ता ढूंढ लेती हैं। यह प्रक्रिया दोषों को रोकती है। हवा के बुलबुले, सतह पर दाग-धब्बे और अपूर्ण भराई जैसी समस्याएं काफी हद तक कम हो जाती हैं।.

मोल्ड डिजाइन में वेंटिंग की भूमिका

मोल्ड डिज़ाइन में वेंटिंग एक महत्वपूर्ण पहलू है जो ढाले गए उत्पादों की गुणवत्ता सुनिश्चित करता है। जब पिघला हुआ प्लास्टिक मोल्ड में डाला जाता है, तो हवा और गैसें बाहर निकलती हैं। यदि वेंटिंग ठीक से न की जाए, तो हवा के बुलबुले या सतह पर दाग जैसी कमियां आ सकती हैं। मैंने अपने पहले बड़े प्रोजेक्ट के दौरान इस बात को बहुत मुश्किल से सीखा।

प्रभावी वेंटिलेशन तकनीकें

- वेंटिंग स्लॉट : इन स्लॉट को उन स्थानों पर रणनीतिक रूप से लगाने से जहां मोल्ड सबसे अंत में भरता है, जैसे कि कोने या किनारे, दक्षता में काफी वृद्धि होती है।

- गैस पारगम्य इस्पात : यह सामग्री प्लास्टिक को अंदर रखते हुए गैसों को गुजरने देती है, जिससे सुचारू रूप से गैसों के निकलने की प्रक्रिया सुनिश्चित होती है।

| वेंटिंग पहलू | विवरण |

|---|---|

| जगह | कोने, किनारे |

| सामग्री | गैस पारगम्य |

| गहराई और चौड़ाई | सामग्री पर निर्भर करता है |

उचित वेंटिलेशन द्वारा सामान्य दोषों से बचाव

उचित वेंटिलेशन के अभाव में कई समस्याएं उत्पन्न हो सकती हैं:

- वायु छिद्र : ये अंतराल ढाले गए भाग के भीतर रिक्त स्थान बनाकर भाग की मजबूती को कमजोर कर देते हैं।

- सतही खामियां : फंसी हुई हवा और गैसें उत्पाद की सतह पर कॉस्मेटिक खामियों का कारण बनती हैं।

- अपूर्ण भराई : हवा प्लास्टिक के प्रवाह को अवरुद्ध कर सकती है, जिससे कुछ हिस्से अधूरे रह जाते हैं।

ही बहुत उथले। आकार प्लास्टिक के प्रकार और इंजेक्शन मोल्डिंग सेटिंग्स ।

वेंटिंग और रनर सिस्टम डिज़ाइन का परस्पर संबंध

रनर सिस्टम का डिज़ाइन भी वेंटिंग दक्षता को प्रभावित करता है। एक अच्छी तरह से डिज़ाइन किया गया रनर सिस्टम बेहतर प्रवाह को सुगम बनाता है और बैकप्रेशर को कम करता है, जिससे हवा आसानी से बाहर निकल पाती है।.

- मुख्य रनर और मैनिफोल्ड : स्थिर प्रवाह बनाए रखने और प्रभावी वेंटिलेशन को सुनिश्चित करने के लिए इनका आकार और आकृति उत्पाद की आवश्यकताओं के अनुरूप होना चाहिए।

- ठंडी सामग्री के लिए बने गुहाएँ : प्रवाह के अंत में स्थित होते हैं ताकि ठंडी सामग्री को रोका जा सके जो उचित वेंटिलेशन को बाधित कर सकती है।

इन घटकों को प्रभावी ढंग से व्यवस्थित करके, मैंने वेंटिंग प्रक्रिया को 7 , जिससे पिघले हुए पदार्थ का निर्बाध संलयन सुनिश्चित हुआ और दोष कम से कम हुए। इन छोटी-छोटी बातों पर ध्यान देने से महंगे पुनर्कार्य या दोषों से बचा जा सकता है और मोल्ड कुशलतापूर्वक काम करते हैं।

वेंटिंग से मोल्ड किए गए उत्पादों में हवा के बुलबुले बनने से रोका जा सकता है।.सत्य

उचित वेंटिलेशन से फंसी हुई हवा बाहर निकल जाती है, जिससे खाली जगह नहीं रह जाती।.

गैस पारगम्य इस्पात वेंटिलेशन के लिए अप्रभावी है।.असत्य

गैस पारगम्य इस्पात गैसों को कुशलतापूर्वक गुजरने देता है, जिससे वेंटिलेशन में सहायता मिलती है।.

मोल्ड की आंतरिक संरचनाएं पिघले हुए पदार्थ के प्रवाह को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि मोल्ड डिजाइन में छोटी-छोटी विशेषताएं किस तरह पिघले हुए प्लास्टिक की गति को बदलकर एक उत्तम उत्पाद बनाती हैं?

मोल्ड की आंतरिक संरचनाएं पिघले हुए पदार्थ के प्रवाह को प्रभावित करती हैं। वे रणनीतिक रूप से गेट्स की स्थापना करती हैं। वे प्रभावी रनर सिस्टम डिज़ाइन करती हैं। वे सतह की बनावट को समायोजित करती हैं। ये तत्व एकसमान वितरण सुनिश्चित करते हैं। वे संलयन रेखाओं को कम करते हैं। वे उत्पाद की गुणवत्ता में सुधार करते हैं। वे वास्तव में गुणवत्ता में सुधार करते हैं।.

गेट प्लेसमेंट अनुकूलन

कल्पना कीजिए कि आप किसी ऐसे प्रोजेक्ट पर काम कर रहे हैं जहाँ एक छोटा सा गेट लगाने से सब कुछ बदल जाता है। यह ठीक वैसा ही है जैसे मैंने अपने लिविंग रूम का फर्नीचर इधर-उधर किया और अचानक मुझे बहुत ज़्यादा जगह मिल गई! मोल्ड डिज़ाइन में, गेट को वर्गाकार या गोल आकार के केंद्र में लगाने से प्लास्टिक समान रूप से फैलता है। यह खिड़की से आती धूप की तरह है। इस स्मार्ट पोजीशनिंग से परेशानी पैदा करने वाली फ़्यूज़न लाइनें कम हो जाती हैं जो उत्पाद की चिकनी सतह को खराब कर देती हैं।.

बड़ी या जटिल आकृतियों के लिए कई द्वारों की आवश्यकता होती है, जैसे स्टेडियम से भीड़ को आसानी से बाहर निकालने के लिए कई दरवाजे होते हैं। बहु-बिंदु द्वार डिजाइन प्रत्येक द्वार को दूसरे द्वार के साथ मिलकर काम करने की अनुमति देता है, जिससे पिघला हुआ पदार्थ सांचे से आसानी से गुजरता है। जब विभिन्न द्वारों से निकला पिघला हुआ पदार्थ समान तापमान और दबाव पर मिलता है, तो यह एक मधुर संगीत की तरह खूबसूरती से घुलमिल जाता है।.

रनर सिस्टम डिज़ाइन

एक अच्छा रनर सिस्टम किसी परफेक्ट रोड ट्रिप रूट की योजना बनाने जैसा है। सही आकार और गोल आकृतियाँ ऊष्मा हानि और प्रतिरोध को कम करती हैं, जिससे पिघला हुआ पदार्थ मोल्ड से आसानी से बहता है। कल्पना कीजिए एक कार हाईवे पर सुचारू रूप से चल रही है। तीखे मोड़ों से बचना उतना ही महत्वपूर्ण है जितना कि अचानक आने वाले स्पीड ब्रेकरों से बचना!

प्रवाह चैनल के अंत में मौजूद ठंडी सामग्री की गुहाएँ ठंडी सामग्रियों के लिए छोटे जाल की तरह काम करती हैं। ये आपकी प्रक्रिया में बाधा डाल सकती हैं (पिघलने और संलयन को बाधित कर सकती हैं)। इनका आकार प्लास्टिक की मात्रा और इंजेक्शन चक्र के अनुरूप रखने से आपको हर बार सुचारू प्रक्रिया प्राप्त होती है।.

| विशेषता | महत्त्व |

|---|---|

| मुख्य रनर का आकार | स्थिर पिघल प्रवाह सुनिश्चित करता है |

| अनेक आकार | प्रतिरोध को कम करता है |

| ठंडे पदार्थ गुहाएँ | ठंडी सामग्री द्वारा संलयन में बाधा उत्पन्न होने से रोकता है |

मोल्ड पार्टिंग सतहें और वेंटिंग

मोल्ड पार्ट की सतहों का चुनाव करना ठीक वैसा ही है जैसे बिना इस्त्री किए हुए शर्ट का चुनाव करना। महत्वपूर्ण क्षेत्रों में सतहों को चुनने से बचना, ठीक वैसे ही जैसे जटिल सिलाई को छोड़ देने से कपड़ों पर सिलवटें नहीं पड़तीं। जटिल सतहों के साथ, पिघले हुए धातु का एक समान प्रवाह वेल्ड लाइनों को कम करता है।.

वेंटिलेशन डिज़ाइन बहुत महत्वपूर्ण है। यह ताजी हवा लाने के लिए खिड़कियाँ खोलने जैसा है, जिससे हवा के ऐसे अवरोध नहीं बनते जो आपके उत्पाद को खराब कर दें। कैविटी के कोनों पर रणनीतिक वेंटिलेशन स्लॉट बनाने से सब कुछ सुचारू रूप से चलता है।.

मोल्ड की आंतरिक संरचनाओं का उपयोग करना

सांचे की आंतरिक संरचनाएं पिघले हुए धातु को उसी तरह निर्देशित करती हैं जैसे विशेषज्ञ गाइड पर्यटकों को दर्शनीय स्थलों की सैर कराते हैं। प्रवाह मार्गदर्शक ब्लॉक या खांचे मार्ग को नियंत्रित करते हैं और हर जगह को समान रूप से भरते हैं। मुश्किल क्षेत्रों में सतह की खुरदरापन को समायोजित करने से यात्रा सुगम हो जाती है, ठीक वैसे ही जैसे नई बनी सड़कों पर होता है।.

व्यावहारिक सुझावों के लिए, हमारी प्लास्टिक इंजेक्शन मोल्डिंग तकनीकें 8 । इनमें सिद्धांत को वास्तविक उदाहरणों के साथ समझाया गया है। इन पुर्जों को परिष्कृत करके, निर्माता पिघले हुए धातु के प्रवाह में ज़बरदस्त सुधार करते हैं। इससे गुणवत्ता और दक्षता दोनों को लाभ होता है।

रनर सिस्टम डिज़ाइन 9 पर गहराई से विचार करें । ये विभिन्न सामग्रियों और आकृतियों को वास्तव में प्रभावित करते हैं।

वर्गाकार सांचों में केंद्रीय द्वार संलयन रेखाओं को कम करते हैं।.सत्य

केंद्रीय द्वार एकसमान रेडियल प्रवाह प्रदान करते हैं, जिससे संलयन रेखाएं कम हो जाती हैं।.

गोल रनर पिघले हुए पदार्थ के प्रवाह में ऊष्मा हानि को बढ़ाते हैं।.असत्य

गोल रनर वास्तव में ऊष्मा हानि और प्रतिरोध को कम करते हैं।.

सतह की खुरदरापन विनिर्माण दोषों को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि सतह की बनावट जैसी बुनियादी चीज़ भी किसी उत्पाद की गुणवत्ता को कैसे प्रभावित करती है? कभी-कभी यही उत्पाद की सफलता या विफलता का निर्धारण करती है।.

विनिर्माण में सतह की खुरदरापन बहुत महत्वपूर्ण है। यह सामग्रियों की परस्पर क्रिया को प्रभावित करता है और दोषों को कम करने में सहायक होता है। सतह की बनावट को सूक्ष्मता से समायोजित करने से निर्माता संलयन रेखाओं और वायु छिद्र जैसी समस्याओं को कम कर सकते हैं। यह प्रक्रिया उत्पाद की गुणवत्ता में वास्तव में सुधार करती है। इससे स्थायित्व भी बढ़ता है। स्थायित्व अत्यंत महत्वपूर्ण है।.

पदार्थ प्रवाह पर सतह की बनावट का प्रभाव

जब मैंने पहली बार मोल्ड डिज़ाइन का अध्ययन किया, तो मैं सचमुच आश्चर्यचकित रह गया। सतह की बनावट में छोटे-छोटे बदलाव भी उत्पादन के दौरान सामग्रियों के व्यवहार को बदल देते हैं। कल्पना कीजिए कि आप शहद को एक चिकनी मेज पर और फिर एक खुरदरी मेज पर डाल रहे हैं। सतह की खुरदरापन सामग्रियों के प्रवाह को प्रभावित करती है। एक चिकनी सतह सामग्रियों को समान रूप से प्रवाहित होने देती है, जिससे मोल्ड एक समान रूप से भर जाते हैं। यह चिकनाई संलयन रेखाओं जैसे दोषों को कम करती है।.

| खुरदरापन स्तर | पदार्थ प्रवाह पर प्रभाव |

|---|---|

| उच्च खुरदरापन | प्रवाह प्रतिरोध में वृद्धि |

| मध्यम खुरदरापन | संतुलित प्रवाह नियंत्रण |

| कम खुरदरापन | अधिक सुगम, निरंतर प्रवाह |

सतह अनुकूलन के माध्यम से दोषों को कम करना

इंजेक्शन मोल्डिंग में, मैंने जल्दी ही महसूस किया कि मोल्ड कोर की सतह की खुरदरापन को समायोजित करना बहुत महत्वपूर्ण है। यह ठीक वैसे ही है जैसे किसी गिटार को सही ध्वनि के लिए ट्यून करना। सही समायोजन से दोष दर में काफी कमी आ सकती है। खुरदरापन को समायोजित करने से सामग्री बेहतर ढंग से जुड़ती है, जिससे हवा के बुलबुले और असमान जोड़ नहीं बनते।.

- उदाहरण : एक बार मुझे एक कठिन परियोजना का सामना करना पड़ा। शंटिंग की संभावना वाले क्षेत्रों में, खुरदरापन कम करने से पिघले हुए पदार्थ का प्रवाह और संलयन की गुणवत्ता में सुधार हुआ।

मोल्ड डिजाइन में व्यावहारिक अनुप्रयोग

गेट की स्थिति का अनुकूलन:

- सिंगल-पॉइंट गेट्स को सही ढंग से लगाने से सामग्री का संतुलित प्रवाह सुनिश्चित होता है। जटिल आकृतियों के लिए, मल्टी-पॉइंट गेट डिज़ाइन 10 पिघली हुई सामग्री समान रूप से मिलती है।

रनर सिस्टम का डिज़ाइन: रनर और मैनिफोल्ड का सही आकार प्रवाह को स्थिर रखता है। इससे ऊष्मा हानि कम होती है और ठहराव एवं दोष न्यूनतम होते हैं।

| डिजाइन तत्व | उद्देश्य |

|---|---|

| मुख्य रनर का आकार | प्रवाह को स्थिर करता है, ऊष्मा हानि को कम करता है |

| ठंडे पदार्थ गुहाएँ | ठंडी पिघलावट को रोकता है, दोषों को दूर करता है |

वायु निकास और सतह खुरदरापन का तालमेल

वेंट डिजाइन करना मेरे लिए एक और महत्वपूर्ण सीख थी। अच्छी तरह से हवादार मोल्ड से गैसें आसानी से बाहर निकल जाती हैं। वेंट के पास सतह की खुरदरापन को समायोजित करने से हवा का निष्कासन बेहतर होता है और दोष बनने की संभावना कम हो जाती है।.

- वेंटिलेशन रणनीति: उपयुक्त स्थानों पर वेंट लगाने से हवा और गैस का सुचारू रूप से निकास सुनिश्चित होता है, जिससे हवा के जमाव से बचा जा सकता है जो दोषों का कारण बनते हैं।

निष्कर्ष

सतह की खुरदरापन महज़ एक छोटी सी बात नहीं है; यह विनिर्माण दोषों को कम करने में एक महत्वपूर्ण कारक है। इसे अनुकूलित करने से उत्पाद की गुणवत्ता और विश्वसनीयता में काफी सुधार होता है। विनिर्माण प्रक्रियाओं में सर्वोत्तम परिणाम प्राप्त करने के लिए यह जानना अत्यंत आवश्यक है कि यह अन्य डिज़ाइन भागों के साथ कैसे परस्पर क्रिया करती है।

यह विश्लेषण विभिन्न उपयोगों में दोषों को कम करने में सतह की बनावट के सावधानीपूर्वक प्रबंधन के महत्व को दर्शाता है।

सतह की खुरदरापन अधिक होने से प्रवाह प्रतिरोध बढ़ जाता है।.सत्य

अधिक खुरदरापन घर्षण पैदा करता है, जिससे सामग्री की गति बाधित होती है।.

सतह की खुरदरापन का दोष दर पर कोई प्रभाव नहीं पड़ता।.असत्य

खुरदरापन समायोजित करने से प्रवाह बेहतर होता है और दोष कम होते हैं।.

निष्कर्ष

रणनीतिक गेट प्लेसमेंट, रनर सिस्टम और प्रभावी वेंटिंग के माध्यम से मोल्ड डिजाइन को अनुकूलित करने से फ्यूजन लाइनें काफी कम हो जाती हैं, जिससे इंजेक्शन मोल्डिंग प्रक्रियाओं में उत्पाद की दिखावट और मजबूती में सुधार होता है।.

-

जानिए कैसे रणनीतिक रूप से गेट लगाने से दिखाई देने वाली सीमों को कम करके उत्पाद की दिखावट को बेहतर बनाया जा सकता है।. ↩

-

दोषरहित उत्पाद प्राप्त करने में गेट प्लेसमेंट की महत्वपूर्ण भूमिका के बारे में जानें।. ↩

-

सिंगल-पॉइंट गेट्स के बारे में जानें और जानें कि वे सरल ज्यामिति वाले मोल्ड्स में एकसमान पिघले हुए पदार्थ के प्रवाह को कैसे सुनिश्चित करते हैं।. ↩

-

फ्यूजन लाइनों के कारणों को समझें और जानें कि उचित रनर डिजाइन से उन्हें कैसे रोका जा सकता है।. ↩

-

जानिए मोल्ड में हवा के फंसने जैसी खामियों को दूर करने के लिए वेंटिलेशन क्यों महत्वपूर्ण है।. ↩

-

मोल्ड के वेंटिलेशन की प्रभावशीलता को प्रभावित करने वाले महत्वपूर्ण मापदंडों के बारे में जानें।. ↩

-

इंजेक्शन मोल्ड में वेंटिंग दक्षता बढ़ाने की रणनीतियों का अन्वेषण करें।. ↩

-

इंजेक्शन मोल्डिंग में पिघले हुए पदार्थ के प्रवाह को निर्देशित करने के व्यावहारिक अनुप्रयोगों के बारे में जानें।. ↩

-

जानिए कि रनर सिस्टम किस प्रकार मेल्ट फ्लो और उत्पाद की गुणवत्ता को प्रभावित करते हैं।. ↩

-

जटिल मोल्ड डिज़ाइनों में बेहतर मेल्ट डिस्ट्रीब्यूशन प्राप्त करने के लिए मल्टी-पॉइंट गेट रणनीतियों के बारे में जानें।. ↩