एक ऐसी दुनिया की कल्पना कीजिए जहां ढाला गया हर उत्पाद दोषरहित हो—यही एक अच्छी तरह से डिजाइन किए गए मोल्ड कूलिंग सिस्टम का वादा है।

इंजेक्शन मोल्डिंग की गुणवत्ता के लिए मोल्ड कूलिंग सिस्टम आवश्यक हैं क्योंकि ये तापमान का एकसमान वितरण सुनिश्चित करते हैं, जिससे बेहतर आयामी सटीकता, कम विरूपण और बेहतर सतह स्वरूप प्राप्त होता है। साथ ही, ये चक्र समय को कम करके और ऊर्जा की खपत को घटाकर उत्पादन दक्षता को भी बढ़ाते हैं।

आइए गहराई से जानें कि रणनीतिक शीतलन प्रणाली डिजाइन सामान्य दोषों को कैसे दूर कर सकता है और आपकी उत्पादन प्रक्रिया को अनुकूलित कर सकता है।

कुशल शीतलन से इंजेक्शन मोल्डिंग चक्र का समय कम हो जाता है।सत्य

उचित शीतलन से जमने की प्रक्रिया छोटी हो जाती है, जिससे उत्पादन की गति बढ़ जाती है।

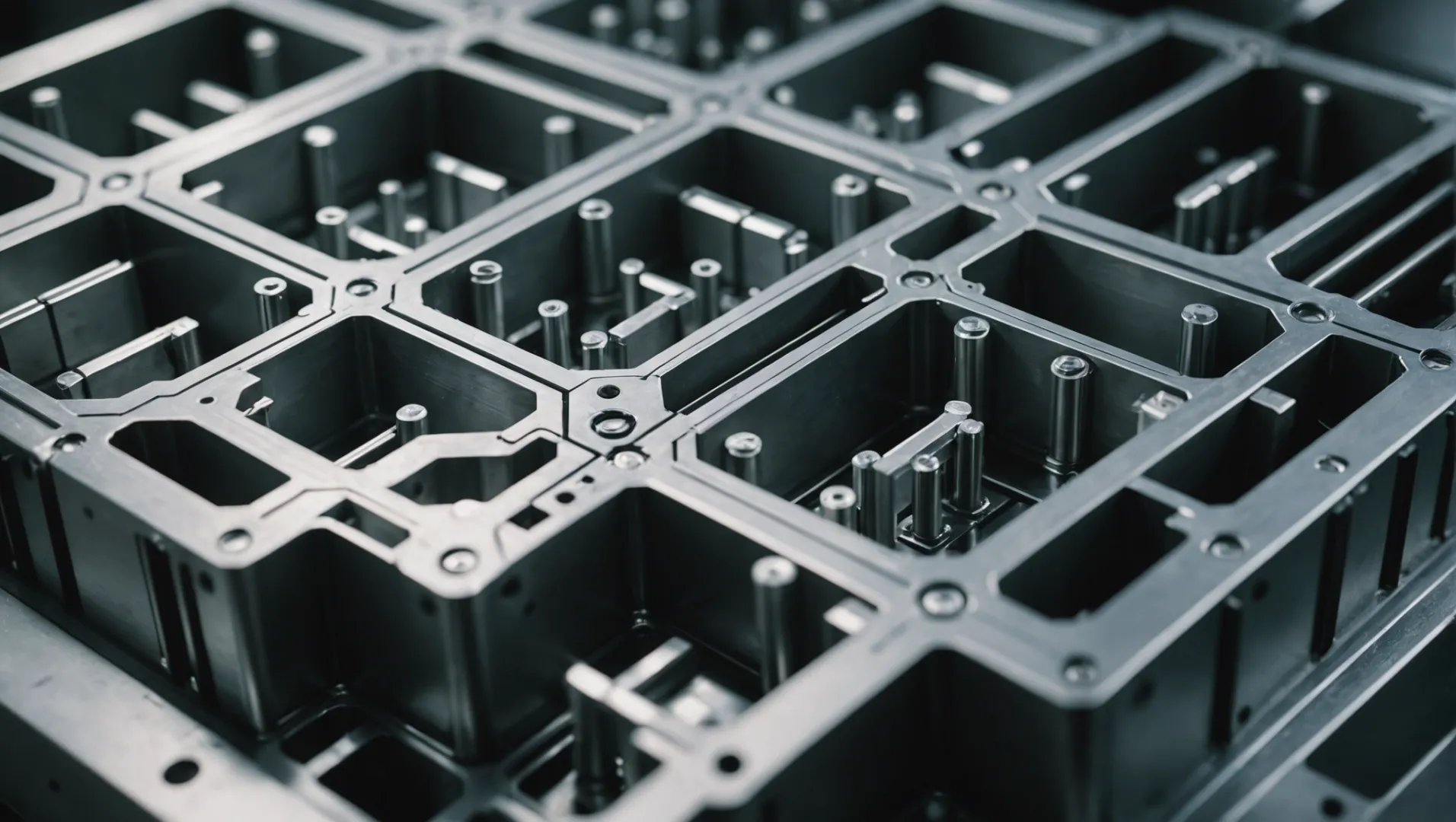

मोल्ड कूलिंग सिस्टम के प्रमुख घटक क्या हैं?

इंजेक्शन मोल्डिंग द्वारा निर्मित उत्पादों की दक्षता और गुणवत्ता को बढ़ाने के लिए मोल्ड कूलिंग सिस्टम के प्रमुख घटकों को समझना अत्यंत महत्वपूर्ण है।

मोल्ड कूलिंग सिस्टम के आवश्यक घटकों में कूलिंग चैनल, तापमान नियंत्रक, पंप और हीट एक्सचेंजर शामिल हैं। ये सभी मोल्ड के तापमान को स्थिर बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं, जिससे टेढ़ापन जैसी खामियों को रोका जा सकता है और उत्पाद की समग्र गुणवत्ता में सुधार होता है।

शीतलन चैनल

कूलिंग चैनल मोल्ड के अंदर रणनीतिक रूप से स्थित रास्ते होते हैं जो शीतलक को प्रवाहित होने और मोल्ड सामग्री से ऊष्मा निकालने में मदद करते हैं। ये चैनल बहुत महत्वपूर्ण हैं क्योंकि ये निर्धारित करते हैं कि मोल्ड कितनी प्रभावी और समान रूप से ठंडा होता है। अपर्याप्त डिज़ाइन या स्थान के कारण असमान शीतलन हो सकता है, जिससे टेढ़ापन या धंसने के निशान जैसी खराबी आ सकती है।

एक अच्छे डिज़ाइन में अक्सर मोल्ड की सतह पर तापमान का एकसमान वितरण सुनिश्चित करने के लिए इन चैनलों के लेआउट को अनुकूलित करना शामिल

तापमान नियंत्रक

तापमान नियंत्रक चैनलों के माध्यम से शीतलक के प्रवाह को नियंत्रित करके सांचे को एक समान तापमान पर बनाए रखने के लिए उपयोग किए जाते हैं। ये उपकरण उच्च गुणवत्ता वाले उत्पादन को प्राप्त करने के लिए महत्वपूर्ण हैं, क्योंकि ये अत्यधिक गर्मी को रोकते हैं और एक स्थिर उत्पादन वातावरण सुनिश्चित करते हैं।

आधुनिक नियंत्रकों को मोल्ड के तापमान में होने वाले परिवर्तनों पर वास्तविक समय में प्रतिक्रिया देने और उसके अनुसार शीतलक प्रवाह दर को समायोजित करने के लिए प्रोग्राम किया जा सकता है। यह सटीकता सुनिश्चित करती है कि उत्पाद सटीक विनिर्देशों को पूरा करते हैं, जो विशेष रूप से सख्त आयामी सहनशीलता वाले परिशुद्ध भागों के लिए महत्वपूर्ण है।

पंप

पंप शीतलन प्रणाली का हृदय होते हैं, जो चैनलों के जाल के माध्यम से शीतलक को प्रवाहित करते हैं। इन पंपों की कार्यक्षमता सीधे तौर पर मोल्ड के तापमान को स्थिर बनाए रखने की प्रणाली की क्षमता को प्रभावित करती है।

सही पंप का चयन करते समय प्रवाह दर, दबाव क्षमता और ऊर्जा दक्षता जैसे कारकों पर विचार करना आवश्यक है। एक प्रभावी पंप न केवल शीतलन को बढ़ाता है बल्कि ऊर्जा खपत को कम करके परिचालन लागत को घटाने में भी योगदान देता है।

हीट एक्सचेंजर्स

ऊष्मा विनिमय यंत्रों का उपयोग शीतलक से बाहरी माध्यम में ऊष्मा स्थानांतरित करने और उसे प्रभावी रूप से सिस्टम से बाहर निकालने के लिए किया जाता है। ये उपकरण प्रत्येक चक्र के दौरान शीतलक द्वारा अधिक ऊष्मा अवशोषित करने की क्षमता सुनिश्चित करके साँचे में वांछित तापमान बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं।

वायु-शीतित या जल-शीतित ऊष्मा विनिमयकर्ता का चुनाव विशिष्ट उत्पादन आवश्यकताओं और पर्यावरणीय परिस्थितियों पर निर्भर करता है। बड़े पैमाने पर होने वाले कार्यों में, जहाँ तीव्र ऊष्मा निष्कासन आवश्यक होता है, जल-शीतित प्रणालियों को उनकी बेहतर दक्षता के कारण अक्सर प्राथमिकता दी जाती है।

एकीकरण और अनुकूलन

इन घटकों का निर्बाध एकीकरण एक कुशल मोल्ड कूलिंग सिस्टम के लिए महत्वपूर्ण है। उदाहरण के लिए, पंपों की क्षमताओं को हीट एक्सचेंजर की क्षमताओं के साथ संरेखित करने से यह सुनिश्चित होता है कि कोई भी घटक ऊष्मा निष्कासन में बाधा न बने।

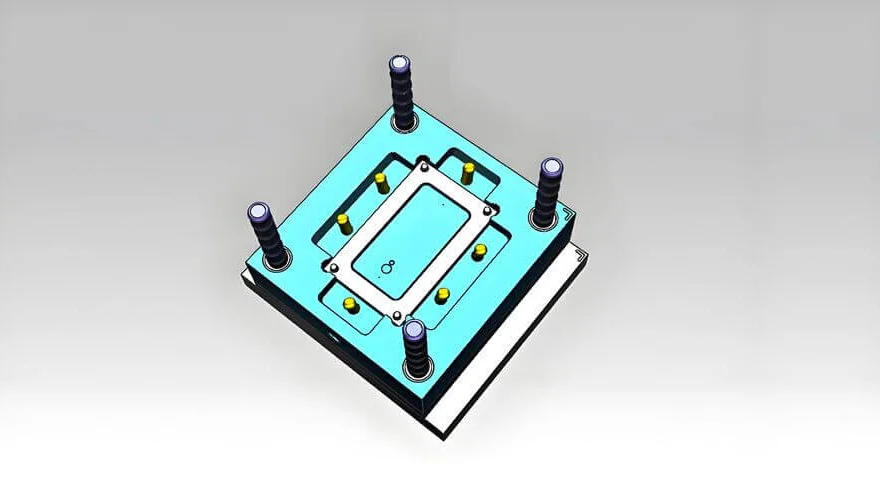

कंप्यूटर-एडेड डिज़ाइन 2 जैसी उन्नत तकनीकों का उपयोग डिज़ाइन प्रक्रिया को काफी हद तक बेहतर बना सकता है, जिससे अधिक कुशल प्रणालियाँ विकसित हो सकती हैं।

शीतलन चैनल मोल्ड की शीतलन दक्षता निर्धारित करते हैं।सत्य

कूलिंग चैनलों का डिज़ाइन और स्थान सीधे तौर पर कूलिंग की एकरूपता को प्रभावित करते हैं।

हीट एक्सचेंजर मोल्ड का तापमान बढ़ाते हैं।असत्य

हीट एक्सचेंजर गर्मी को दूर करते हैं, जिससे मोल्ड का तापमान बढ़ने से रोकता है।

कूलिंग चैनल का डिज़ाइन उत्पाद की गुणवत्ता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग की जटिल दुनिया में, उच्च गुणवत्ता वाले प्लास्टिक उत्पादों के उत्पादन की कुंजी कूलिंग चैनल डिजाइन में निहित है।

कूलिंग चैनल का डिज़ाइन उत्पाद की गुणवत्ता को प्रभावित करता है क्योंकि यह तापमान का एकसमान वितरण सुनिश्चित करता है, जिससे आयामी सटीकता बनाए रखने, विरूपण को कम करने और सतह की दिखावट को बेहतर बनाने में मदद मिलती है। सही ढंग से डिज़ाइन किए गए कूलिंग चैनल चक्र समय और ऊर्जा खपत को कम करके उत्पादन दक्षता में भी सुधार करते हैं।

आयामी सटीकता सुनिश्चित करना

आयामी सटीकता बनाए रखने में शीतलन चैनलों का डिज़ाइन महत्वपूर्ण भूमिका निभाता है । एक अनुकूलित शीतलन प्रणाली मोल्ड में समान तापमान वितरण सुनिश्चित करती है, जिससे ढाले गए भाग में निरंतर शीतलन और संकुचन दर प्राप्त होती है।

उदाहरण के लिए, इलेक्ट्रॉनिक हाउसिंग जैसे सटीक घटकों के निर्माण में, असमान शीतलन के कारण आकार में ऐसी विसंगतियां आ सकती हैं जो सहनशीलता सीमा से अधिक हो जाती हैं। इससे न केवल संयोजन प्रभावित होता है, बल्कि अंतिम उत्पाद की कार्यक्षमता भी प्रभावित हो सकती है। सुविचारित शीतलन चैनल डिज़ाइन को लागू करके, निर्माता स्थिर मोल्डिंग आकार बनाए रख सकते हैं, जो उच्च परिशुद्धता अनुप्रयोगों के लिए महत्वपूर्ण है।

विरूपण को कम करना

मोल्डिंग प्रक्रिया के दौरान होने वाला विरूपण अक्सर असमान शीतलन का परिणाम होता है, जिसके कारण उत्पाद के भीतर आंतरिक तनाव उत्पन्न होता है। एक सुनियोजित शीतलन चैनल प्रणाली एकसमान शीतलन को बढ़ावा देकर ऐसे तनावों को काफी हद तक कम कर सकती है। यह विशेष रूप से बड़े, पतली दीवारों वाले पुर्जों जैसे कि ऑटोमोटिव पैनल या भंडारण कंटेनरों के लिए महत्वपूर्ण है।

शीतलन चैनलों की संख्या बढ़ाकर या उनके लेआउट को अनुकूलित करके, निर्माता उत्पाद के मुड़ने या टेढ़ा होने को प्रभावी ढंग से कम कर सकते हैं। इससे न केवल उत्पाद की संरचनात्मक मजबूती बढ़ती है, बल्कि उसका सौंदर्य भी बरकरार रहता है।

सतह की गुणवत्ता में सुधार

इंजेक्शन मोल्डिंग में सिकुड़न के निशान, प्रवाह रेखाएं और बुलबुले जैसी सतह संबंधी खामियां आम समस्याएं हैं। ये समस्याएं अक्सर असमान शीतलन 4 , जो उत्पाद की सतह की गुणवत्ता को प्रभावित करती हैं। एक मजबूत शीतलन चैनल डिजाइन मोल्ड में समान रूप से ऊष्मा का फैलाव सुनिश्चित करके इन खामियों को कम करने में मदद कर सकता है।

उपभोक्ता इलेक्ट्रॉनिक्स या कॉस्मेटिक पैकेजिंग जैसे उच्च सौंदर्य मानकों की आवश्यकता वाले उत्पादों के लिए, चिकनी और चमकदार सतह प्राप्त करना आवश्यक है। उचित शीतलन चैनल डिज़ाइन दाग-धब्बों को दूर करके और चमक बढ़ाकर एक दोषरहित सतह प्रदान करने में योगदान देता है।

उत्पादन क्षमता बढ़ाना

उत्पाद की गुणवत्ता के अलावा, प्रभावी शीतलन चैनल डिजाइन उत्पादन क्षमता बढ़ाने में महत्वपूर्ण भूमिका निभाता है। तीव्र ऊष्मा स्थानांतरण को सुगम बनाकर, यह मोल्डिंग चक्र के शीतलन चरण को छोटा करता है, जिससे समग्र उत्पादन समय में तेजी आती है।

कुशल शीतलन से न केवल चक्र समय कम होता है बल्कि ऊर्जा की खपत भी घटती है। शीतलन चैनलों को अनुकूलित करके और उपयुक्त शीतलन माध्यमों का चयन करके, निर्माता उच्च उत्पादन मानकों को बनाए रखते हुए लागत में उल्लेखनीय बचत कर सकते हैं। इससे इंजेक्शन मोल्डिंग कार्यों की उत्पादन क्षमता और लाभप्रदता में वृद्धि होती है।

कूलिंग चैनल का डिज़ाइन उत्पाद की सतह की गुणवत्ता को प्रभावित करता है।सत्य

उचित शीतलन चैनल समान रूप से ऊष्मा का अपव्यय सुनिश्चित करते हैं, जिससे दोष कम होते हैं।

असमान शीतलन से आयामी सटीकता पर कोई प्रभाव नहीं पड़ता है।असत्य

असमान शीतलन से आकार में असमानता उत्पन्न होती है, जिससे सटीकता प्रभावित होती है।

इंजेक्शन मोल्डिंग में शीतलन दक्षता को बेहतर बनाने के लिए कौन सी तकनीकें उपयोगी हैं?

उत्पाद की गुणवत्ता और उत्पादन क्षमता को बढ़ाने के लिए इंजेक्शन मोल्डिंग में प्रभावी शीतलन तकनीकें महत्वपूर्ण हैं।

इंजेक्शन मोल्डिंग में शीतलन दक्षता में सुधार के लिए कई तकनीकें हैं, जिनमें शीतलन चैनल डिज़ाइन को अनुकूलित करना, उन्नत शीतलन माध्यमों का उपयोग करना और सटीक तापीय प्रबंधन के लिए सिमुलेशन उपकरणों का प्रयोग करना शामिल है। ये विधियाँ मोल्ड के तापमान में स्थिरता सुनिश्चित करती हैं, जिससे दोष कम होते हैं और चक्र समय में सुधार होता है।

कूलिंग चैनल डिज़ाइन को अनुकूलित करना

शीतलन चैनलों का डिज़ाइन शीतलन प्रक्रिया की दक्षता बढ़ाने में महत्वपूर्ण भूमिका निभाता है। इन चैनलों को रणनीतिक रूप से स्थापित करके, निर्माता एकसमान शीतलन प्राप्त कर सकते हैं, जो आयामी सटीकता बनाए रखने और विरूपण का कारण बनने वाले आंतरिक तनावों को कम करने के लिए महत्वपूर्ण है। उदाहरण के लिए, शीतलन चैनलों की संख्या बढ़ाने या उन्हें साँचे की आकृति के अनुरूप व्यवस्थित करने से ऊष्मा अपव्यय में उल्लेखनीय सुधार हो सकता है।

बक्सों जैसे बड़े, पतली दीवारों वाले प्लास्टिक के पुर्जों पर विचार करें; इनमें असमान शीतलन के कारण विकृति एक आम समस्या है। एक अच्छी तरह से डिज़ाइन किया गया शीतलन चैनल सिस्टम मोल्ड की सतह पर समान तापमान वितरण सुनिश्चित करके इस समस्या को कम कर सकता है।

उन्नत शीतलन मीडिया

पारंपरिक जल-आधारित प्रणालियों से उन्नत शीतलन माध्यमों पर स्विच करने से दक्षता में उल्लेखनीय वृद्धि हो सकती है। थर्मल ऑयल या विशेष शीतलन तरल पदार्थ जैसे माध्यम बेहतर ऊष्मा स्थानांतरण गुण प्रदान करते हैं, जिससे शीतलन चक्र तेजी से पूरे होते हैं। यह विशेष रूप से उच्च मात्रा वाले उत्पादन परिवेशों में लाभदायक है, जहाँ प्रति चक्र बचाया गया प्रत्येक सेकंड लागत में उल्लेखनीय कमी लाता है।

उदाहरण के लिए, ऑटोमोबाइल के आंतरिक भागों के उत्पादन में, जिनमें अक्सर उच्च सौंदर्य मानकों की आवश्यकता होती है, उन्नत शीतलन तरल पदार्थों का उपयोग करके समान ठोसकरण को बढ़ावा देकर सिकुड़न के निशान और बुलबुले जैसे सतह दोषों को कम किया जा सकता है।

थर्मल प्रबंधन के लिए सिमुलेशन उपकरण

सिमुलेशन टूल 5 को शामिल करने से इंजीनियर भौतिक प्रोटोटाइपिंग से पहले मोल्ड के थर्मल व्यवहार का पूर्वानुमान और अनुकूलन कर सकते हैं। ये उपकरण संभावित हॉट स्पॉट के बारे में विस्तृत जानकारी प्रदान करते हैं और इष्टतम शीतलन प्राप्त करने के लिए चैनल डिजाइन और लेआउट में समायोजन करने में सक्षम बनाते हैं।

जटिल मोल्ड ज्यामितियों से निपटने में सिमुलेशन विशेष रूप से उपयोगी होते हैं, जहां पारंपरिक परीक्षण-और-त्रुटि विधियां अपर्याप्त साबित हो सकती हैं। विभिन्न परिदृश्यों का मॉडलिंग करके, निर्माता यह सुनिश्चित कर सकते हैं कि अंतिम मोल्ड डिज़ाइन उत्पाद की गुणवत्ता और कुशल चक्र समय दोनों का समर्थन करता है।

रखरखाव और निगरानी

निरंतर दक्षता के लिए शीतलन प्रणाली का नियमित रखरखाव और निगरानी अत्यंत महत्वपूर्ण है। समय के साथ, खनिज जमाव या अवरोध शीतलन चैनलों की प्रभावशीलता को कम कर सकते हैं। निवारक रखरखाव अनुसूची 6 यह सुनिश्चित होता है कि सिस्टम उच्चतम प्रदर्शन पर कार्य करें।

इसके अलावा, रीयल-टाइम मॉनिटरिंग सिस्टम को एकीकृत करने से ऑपरेटरों को तापमान या प्रवाह दर में किसी भी विचलन के बारे में सचेत किया जा सकता है, जिससे त्वरित सुधारात्मक कार्रवाई संभव हो पाती है। यह सक्रिय दृष्टिकोण उत्पाद की गुणवत्ता को स्थिर बनाए रखने और डाउनटाइम को कम करने में सहायक होता है।

संक्षेप में, अनुकूलित डिजाइन, उन्नत सामग्री, सिमुलेशन उपकरण और सावधानीपूर्वक रखरखाव प्रथाओं का लाभ उठाकर, निर्माता इंजेक्शन मोल्डिंग प्रक्रियाओं की शीतलन दक्षता को काफी हद तक बढ़ा सकते हैं।

उन्नत शीतलन माध्यम इंजेक्शन मोल्डिंग में चक्र समय को कम करते हैं।सत्य

उन्नत मीडिया बेहतर ऊष्मा स्थानांतरण प्रदान करते हैं, जिससे शीतलन चक्र तेज हो जाते हैं।

मोल्ड के तापीय व्यवहार को अनुकूलित करने के लिए सिमुलेशन उपकरण अप्रभावी हैं।असत्य

सिमुलेशन से हॉट स्पॉट की जानकारी मिलती है, जिससे मोल्ड डिजाइन को अनुकूलित किया जा सकता है।

उच्च गुणवत्ता वाले मोल्ड के लिए एकसमान शीतलन क्यों आवश्यक है?

उच्च गुणवत्ता वाले मोल्ड बनाने के लिए एकसमान शीतलन प्राप्त करना महत्वपूर्ण है, जो आयामी सटीकता से लेकर सतह की फिनिश तक हर चीज को प्रभावित करता है।

मोल्ड डिज़ाइन में एकसमान शीतलन अत्यंत महत्वपूर्ण है क्योंकि यह एकसमान संकुचन सुनिश्चित करता है, विरूपण को कम करता है और सतह की गुणवत्ता को बढ़ाता है, जिससे सिंक मार्क्स और बुलबुले जैसे दोषों को रोका जा सकता है। यह चक्र समय और ऊर्जा खपत को कम करके उत्पादन दक्षता में भी सुधार करता है।

उत्पाद की आयामी सटीकता पर प्रभाव

मोल्ड किए गए उत्पादों की आयामी सटीकता बनाए रखने के लिए एकसमान शीतलन आवश्यक है। प्लास्टिक के सटीक पुर्जों के मामले में यह पहलू विशेष रूप से महत्वपूर्ण हो जाता है। मोल्ड के तापमान को समान रूप से वितरित करके, शीतलन प्रणाली यह सुनिश्चित करती है कि मोल्ड के सभी क्षेत्र एक समान दर से ठंडे हों। यह एकरूपता कुछ हिस्सों को दूसरों की तुलना में अधिक सिकुड़ने से रोकती है, जिससे उत्पाद का इच्छित आकार और आकृति बनी रहती है।

उदाहरण के लिए, गियर या इलेक्ट्रॉनिक कनेक्टर जैसे सटीक घटकों के उत्पादन पर विचार करें। ऐसे मामलों में, आकार में मामूली विचलन भी प्रदर्शन संबंधी गंभीर समस्याओं का कारण बन सकता है। एक सुव्यवस्थित शीतलन प्रणाली जो समान तापमान वितरण सुनिश्चित करती है, सटीक माप बनाए रखने और महंगी उत्पादन त्रुटियों को रोकने में सहायक हो सकती है।

विरूपण को कम करना

असमान शीतलन के कारण उत्पन्न आंतरिक तनाव से ढाले गए उत्पादों में काफी विकृति आ सकती है। एक सुव्यवस्थित शीतलन प्रणाली उत्पाद के भीतर तनाव के अंतर को कम करके इस समस्या को दूर करती है। प्लास्टिक भंडारण बक्से जैसे बड़े, पतली दीवारों वाले उत्पाद असमान शीतलन होने पर विकृति के प्रति विशेष रूप से संवेदनशील होते हैं।

इसे हासिल करने के लिए, इंजीनियर शीतलन चैनलों की संख्या बढ़ा सकते हैं और समान रूप से ऊष्मा का फैलाव सुनिश्चित करने के लिए उन्हें रणनीतिक रूप से स्थापित कर सकते हैं। ऐसे उपाय विरूपण को कम करने और उत्पाद की संरचनात्मक अखंडता को बनाए रखने में सहायक होते हैं।

सतह की गुणवत्ता में सुधार

किसी उत्पाद की सतह की गुणवत्ता इस बात पर बहुत हद तक निर्भर करती है कि वह कितनी एकसमान रूप से ठंडा होता है। असमान शीतलन से सिकुड़न के निशान, प्रवाह रेखाएं और बुलबुले जैसी कमियां उत्पन्न हो सकती हैं, जो अंतिम उत्पाद की दिखावट को खराब कर देती हैं। उदाहरण के लिए, स्मार्टफोन केस या कार के इंटीरियर जैसे उच्च दृश्य मानकों वाले उत्पादों के लिए दोषरहित फिनिश की आवश्यकता होती है।

मोल्ड के सभी हिस्सों में एक समान शीतलन सुनिश्चित करने के लिए शीतलन प्रणाली को अनुकूलित करके, निर्माता सतह की इन खामियों की संभावना को काफी हद तक कम कर सकते हैं। इसके अलावा, जब पूरी सतह समान रूप से ठंडी होती है, तो एक चिकनी और चमकदार फिनिश प्राप्त करना संभव होता है, जिससे सौंदर्य और मूल्य दोनों में वृद्धि होती है।

उत्पादन क्षमता बढ़ाना

एकसमान शीतलन से न केवल उत्पाद की गुणवत्ता प्रभावित होती है, बल्कि उत्पादन क्षमता पर भी इसका सीधा प्रभाव पड़ता है। कुशल शीतलन प्रणालियाँ उत्पादों के जमने और सांचों से बाहर निकलने की गति को बढ़ाकर चक्र समय को कम करती हैं। इस सुधार से न केवल उत्पादन बढ़ता है, बल्कि ऊर्जा की खपत भी कम होती है, जिससे परिचालन लागत में कमी आती है।

बड़े पैमाने पर उत्पादन करने वाले वातावरणों पर विचार करें, जहाँ प्रति चक्र बचाया गया प्रत्येक सेकंड पर्याप्त आर्थिक लाभ में तब्दील हो जाता है। उन्नत शीतलन तकनीकों और सामग्रियों का उपयोग करके, कंपनियाँ गुणवत्ता से समझौता किए बिना त्वरित शीतलन दर प्राप्त कर सकती हैं।

कुल मिलाकर, एक प्रभावी मोल्ड कूलिंग सिस्टम 7 चैनल लेआउट और कूलिंग मीडियम के चयन सहित कई कारकों पर सावधानीपूर्वक विचार करना आवश्यक है। कूलिंग में एकरूपता सुनिश्चित करने से उत्पाद की गुणवत्ता बेहतर होती है और विनिर्माण दक्षता बढ़ती है।

एकसमान शीतलन से मोल्ड का विरूपण रुकता है।.सत्य

समान शीतलन से आंतरिक तनाव कम होता है, जिससे उत्पाद के विकृत होने की संभावना कम हो जाती है।

असमान शीतलन से सतह की गुणवत्ता में सुधार होता है।असत्य

असमान शीतलन के कारण सिकुड़न के निशान और बुलबुले जैसी खामियां उत्पन्न होती हैं।

निष्कर्ष

निष्कर्षतः, बेहतर इंजेक्शन मोल्डिंग गुणवत्ता और दक्षता प्राप्त करने के लिए अपने मोल्ड कूलिंग सिस्टम को अनुकूलित करना अत्यंत महत्वपूर्ण है। इन लाभों को प्राप्त करने के लिए अपनी वर्तमान प्रक्रियाओं पर विचार करें।

-

समान तापमान वितरण के लिए चैनल प्लेसमेंट को अनुकूलित करने की रणनीतियाँ सीखें: अनुरूप शीतलन चैनल के डिज़ाइन को अनुकूलित करने से इंजेक्शन मोल्ड की शीतलन दर को बढ़ाया जा सकता है। इस अध्ययन का उद्देश्य कम शीतलन की समस्या का समाधान करना था… ↩

-

जानिए कैसे सीएडी टूल्स मोल्ड कूलिंग सिस्टम की दक्षता बढ़ाते हैं: अपने सीएडी/सीएएम सेवाओं के लिए कैटिया वी5 में बेहतर मोल्ड डिजाइन का अनुभव करें। अपनी विनिर्माण प्रक्रियाओं में सटीकता, दक्षता और उत्पादकता बढ़ाएं। ↩

-

जानिए परिशुद्ध घटकों के लिए आयामी सटीकता बनाए रखना क्यों महत्वपूर्ण है: मोल्ड आयामों की विनिर्माण परिशुद्धता: मोल्ड के निर्माण की परिशुद्धता, घटक की आयामी सटीकता निर्धारित करने में एक प्रमुख कारक है… ↩

-

जानिए असमान शीतलन से ढाले गए उत्पादों में सतही दोष कैसे उत्पन्न होते हैं: असमान शीतलन से मोल्डिंग चक्र भी लंबा हो जाता है। ऐसा इसलिए होता है क्योंकि असमान शीतलन के कारण प्लास्टिक असमान रूप से सिकुड़ता है, जिससे उच्च अवशिष्ट तनाव उत्पन्न होता है… ↩

-

थर्मल सिमुलेशन के माध्यम से मोल्ड डिज़ाइन को अनुकूलित करने वाले अत्याधुनिक उपकरणों का अन्वेषण करें: सर्वश्रेष्ठ विश्लेषण तकनीक के साथ, Moldex3D आपको इंजेक्शन मोल्डिंग प्रक्रियाओं की व्यापक श्रेणी का गहन सिमुलेशन करने में मदद कर सकता है और... ↩

-

जानें कि नियमित रखरखाव से सिस्टम का प्रदर्शन कैसे बेहतर होता है और महंगे डाउनटाइम से कैसे बचा जा सकता है: 1. इंजेक्शन मोल्डिंग मशीन के हाइड्रोलिक सिस्टम का निवारक रखरखाव · (1) हाइड्रोलिक तेल का चयन · (2) कार्य तापमान … ↩

-

एकसमान शीतलन के लिए मोल्ड डिज़ाइन को अनुकूलित करने के बारे में जानकारी प्राप्त करें: सही मोल्ड घटक मोल्ड शीतलन को बेहतर बनाने में मदद कर सकते हैं और इस प्रकार उच्च गुणवत्ता वाले पुर्जे तैयार कर सकते हैं। ↩