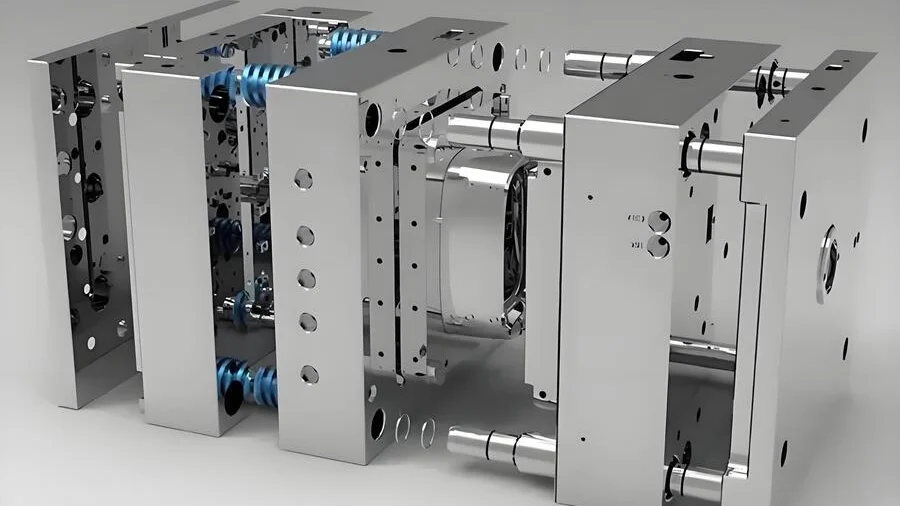

क्या आपने कभी सोचा है कि सांचे की मोटाई उत्पाद को पूरी तरह से कैसे बदल देती है? मोटाई मायने रखती है। यह आकार और मजबूती दोनों को प्रभावित करती है। मोटा सांचा टिकाऊपन बढ़ाता है। टिकाऊपन महत्वपूर्ण है। पतला सांचा अधिक लचीलापन प्रदान करता है। विभिन्न उत्पादों के लिए अलग-अलग मोटाई की आवश्यकता होती है। इन अंतरों को समझना बेहद जरूरी है। यह अंतिम उत्पाद को बहुत प्रभावित करता है।.

सांचे की मोटाई से किसी वस्तु के ठंडा होने की गति प्रभावित होती है। इससे उत्पादों के आकार और आकृति पर भी असर पड़ता है। मोटे सांचे धीरे-धीरे ठंडे होते हैं। इस देरी से सटीकता प्रभावित होती है। टेढ़ापन जैसी त्रुटियां हो सकती हैं। सांचे की मोटाई बदलना महत्वपूर्ण है। यह अच्छी उत्पाद गुणवत्ता के लिए अत्यंत आवश्यक है।.

मुझे याद है जब मैंने पहली बार मोल्ड की मोटाई के महत्व के बारे में जाना था। यह बेहतर उत्पाद गुणवत्ता के लिए एक रहस्य की खोज जैसा था। अलग-अलग मोटाई उत्पाद के ठंडा होने के तरीके और उसके अंतिम आकार को बदल देती है। उदाहरण के लिए, एक प्रोजेक्ट में, मोटे मोल्ड ने ठंडा होने की प्रक्रिया को धीमा कर दिया। हमें ज़्यादा देर तक इंतज़ार करना पड़ा। इससे मुझे पता चला कि कुछ अतिरिक्त मिलीमीटर भी आकार की सटीकता को प्रभावित कर सकते हैं और विकृति पैदा कर सकते हैं।.

एक बार, इंजेक्शन प्रेशर के कारण मोटे मोल्ड में कुछ समस्याएँ आईं। हमने अपनी विधि में बदलाव किया क्योंकि पिघला हुआ पदार्थ कैविटी को समान रूप से भरने में असमर्थ था। इससे घनत्व में असमानता आ गई। यह मेरे लिए एक बड़ा सबक था। इससे उत्पाद की दिखावट पर असर पड़ा, जैसे पारदर्शी वस्तुओं पर भद्दी चांदी जैसी धारियाँ बन गईं।.

इसमें दबाव बनाए रखने का चरण भी शामिल है। मुझे याद है कि मोटे सांचों के लिए दबाव बनाए रखने का समय समायोजित करना पड़ता था। कम समय के कारण कंटेनरों पर सिकुड़न के निशान साफ दिखाई देते थे। इन अनुभवों ने मुझे सिखाया कि गुणवत्तापूर्ण उत्पादों के लिए सांचे की मोटाई जानना कितना महत्वपूर्ण है। इसे समझना बेहद जरूरी है। यह सचमुच अपने काम को गहराई से जानने जैसा है।.

मोटी परतों वाले सांचों को ठंडा होने में अधिक समय लगता है।.सत्य

मोटे सांचों में ऊष्मा संचरण का मार्ग लंबा होता है, जिससे शीतलन धीमा हो जाता है।.

उच्च इंजेक्शन दबाव से उत्पाद की दिखावट में सुधार होता है।.असत्य

अत्यधिक दबाव के कारण किनारों का उखड़ना और आंतरिक तनाव जैसी खामियां उत्पन्न हो सकती हैं।.

शीतलन की गति आयामी सटीकता को कैसे प्रभावित करती है?

कल्पना कीजिए कि आप एक डिजाइन बनाने में घंटों लगाते हैं, और पूरा होने के बाद आपको पता चलता है कि वह विकृत और बदसूरत हो गया है।.

पुर्जों के आकार की सटीकता के लिए शीतलन की गति अत्यंत महत्वपूर्ण है। शीघ्र शीतलन से अक्सर सिकुड़न और टेढ़ापन आ जाता है। धीमी शीतलन से सटीक आकार देने में मदद मिलती है। मोटे सांचे शीतलन प्रक्रिया को धीमा कर देते हैं। मोटाई अंतिम आकार को प्रभावित करती है।.

शीतलन गति के पीछे का विज्ञान

क्या आपने कभी किसी प्रोजेक्ट के पूरा होने का बेसब्री से इंतज़ार किया है, और फिर सोचा है कि आखिर गड़बड़ क्यों हो गई? ठंडा होने की गति ही इसका छिपा हुआ कारण हो सकती है। यह अंतिम उत्पाद के आकार और गुणवत्ता को बहुत प्रभावित करती है। मैंने एक बार एक प्लास्टिक के पुर्जे पर काम किया था, जहाँ ठंडा होना जादुई लग रहा था, लेकिन अप्रत्याशित था। इंजेक्शन मोल्डिंग में, मोल्ड की मोटाई ठंडा होने की गति निर्धारित करती है। मोटे मोल्ड में प्लास्टिक से सतह तक ऊष्मा निकलने में अधिक समय लगता है। इससे ठंडा होने का समय काफी बढ़ जाता है। उदाहरण के लिए, 5 मिमी मोटी प्लास्टिक की वस्तु को मोटे मोल्ड में ठंडा होने में 20 से 30 सेकंड लग सकते हैं, जबकि पतले मोल्ड में केवल 10 से 15 सेकंड।.

आयामी सटीकता पर प्रभाव

आयामी सटीकता यह दर्शाती है कि कोई उत्पाद अपने निर्धारित आकार से कितना मेल खाता है। मैंने कई बार इसका सामना किया है। तेज़ या असमान शीतलन से उत्पाद विकृत हो सकता है, जिससे वह पहेली के उन टुकड़ों की तरह हो जाता है जो आपस में फिट नहीं होते। मैंने असमान शीतलन और सांचे की गलत मोटाई के कारण छोटे प्लास्टिक गियरों को अपना गोलाकार आकार या दांतों का संरेखण खोते देखा है।.

धीमी शीतलन से संकुचन एक समान होता है, सामग्री स्थिर होती है, और आपके इच्छित परिणाम प्राप्त होने की संभावना बढ़ जाती है। यह महत्वपूर्ण है क्योंकि इससे यह सुनिश्चित होता है कि अधिक समय लगने के बावजूद, अंतिम उत्पाद अपने इच्छित डिज़ाइन के करीब होता है।.

मोल्ड की मोटाई के लिए विचारणीय बातें

सांचे की मोटाई चुनना सही औजार चुनने जैसा है; गलत चुनाव करने पर आपको काफी निराशा हाथ लगेगी। पतले सांचों से ऊष्मा तेजी से निकल जाती है, जिससे सिकुड़न के निशान पड़ने का खतरा कम हो जाता है। हालांकि, अच्छी सटीकता के लिए मोटे सांचों को ठंडा होने में अधिक समय लगता है।.

डिजाइन के दौरान यह विकल्प महत्वपूर्ण है क्योंकि उपयुक्त सामग्री या शीतलन विधि का चयन परिणामों पर महत्वपूर्ण प्रभाव डाल सकता है। आधुनिक विधियाँ अब विनिर्माण प्रक्रियाओं 1 ।

उद्योग में व्यावहारिक अनुप्रयोग

कार और हवाई जहाज जैसे उद्योगों में पुर्जों के सही आकार की आवश्यकता होती है ताकि वे ठीक से काम करें और दिखने में भी अच्छे लगें। छोटी-छोटी गलतियाँ भी बड़ी समस्याएँ पैदा कर देती हैं। मैंने भी यह अनुभव किया है, जब पुर्जे ठीक से फिट नहीं होते थे और मुझे बार-बार उन्हें ठीक करना पड़ता था।.

उत्पादन में सुधार के लिए शीतलन गति महत्वपूर्ण है, क्योंकि मोल्ड की मोटाई और शीतलन समय जैसे मापदंडों में समायोजन के माध्यम से यह सुनिश्चित किया जा सकता है कि घटक सटीक आवश्यकताओं को पूरा करें।.

नवाचार और तकनीकें

शीतलन गति को प्रभावी ढंग से नियंत्रित करने के लिए नई प्रौद्योगिकियाँ उभर रही हैं। अनुकूलनशील शीतलन प्रणालियाँ उत्पादन के दौरान त्वरित बदलाव की अनुमति देती हैं, जिससे वस्तुओं का आकार और आकृति सही बनी रहती है।

इन तकनीकों के उपयोग से मुझे अधिक कुशलता से काम करने और कम अपव्यय करने में मदद मिली है, साथ ही यह सुनिश्चित हुआ है कि उत्पाद कड़े आयामी मानकों को पूरा करते हैं।

3D प्रिंटिंग या एडिटिव मैन्युफैक्चरिंग में प्रवेश करने वालों के लिए यह वास्तव में आवश्यक है, क्योंकि शीतलन तकनीकों को उत्कृष्ट परिणाम प्राप्त करने की कुंजी है ।

मोटे सांचे शीतलन को धीमा कर देते हैं, जिससे आयामी सटीकता प्रभावित होती है।.सत्य

मोटे सांचे ऊष्मा का संचरण धीमे करते हैं, जिससे असमान शीतलन और संकुचन होता है।.

उच्च इंजेक्शन दबाव से उत्पाद की दिखावट में हमेशा सुधार होता है।.असत्य

अत्यधिक दबाव के कारण किनारों का उखड़ना और आंतरिक तनाव जैसी खामियां उत्पन्न हो सकती हैं।.

इंजेक्शन का दबाव उत्पाद के घनत्व और स्वरूप को कैसे प्रभावित करता है?

क्या आप यह जानने के लिए उत्सुक हैं कि इंजेक्शन मोल्डिंग में दबाव आपके उत्पाद के वजन और स्वरूप को कैसे बदलता है? आइए इस रोचक संबंध को जानें और समझें।.

इंजेक्शन का दबाव सांचे में पिघले हुए पदार्थ के प्रवेश करने के तरीके को बदल देता है। इससे उत्पाद के घनत्व और दिखावट पर असर पड़ता है। उच्च दबाव सांचे को बेहतर ढंग से भरता है। लेकिन इससे सतह संबंधी समस्याएं उत्पन्न हो सकती हैं। इन समस्याओं में उखड़े हुए किनारे शामिल हैं। ये दिखावट को काफी हद तक प्रभावित करते हैं।.

इंजेक्शन दबाव और उत्पाद घनत्व

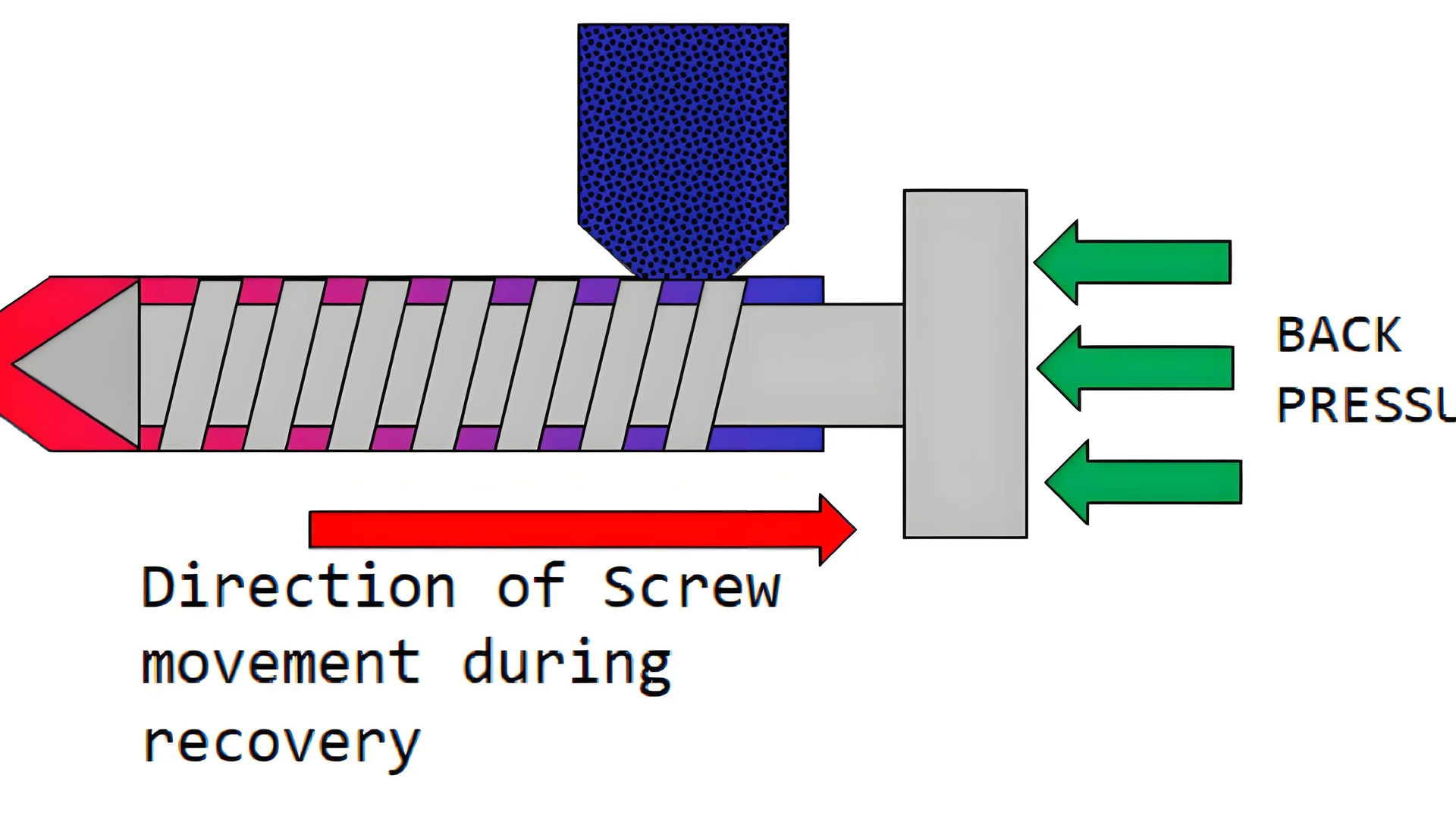

पहले तो मुझे इंजेक्शन मोल्डिंग के बारे में जानकर हैरानी हुई। साधारण दबाव इसमें अहम भूमिका निभाता है। कल्पना कीजिए कि आप टूथपेस्ट को एक सख्त सांचे में धकेल रहे हैं। प्लास्टिक पिघलने पर यही होता है। मोटे सांचों को भरने के लिए अधिक बल की आवश्यकता होती है। अधिक दबाव का मतलब है कि अंदर का भाग बाहर के भाग से अधिक घना हो जाता है। दबाव घनत्व को प्रभावित करता है।.

बड़े, मोटी दीवारों वाले प्लास्टिक उत्पादों 3 में , उच्च इंजेक्शन दबाव आंतरिक रूप से उच्च घनत्व का कारण बन सकता है, जबकि मोल्ड की दीवार के पास के क्षेत्र कम घने रहते हैं, जिससे घनत्व प्रवणता बनती है।

एक बार मैंने मोटे प्लास्टिक के सामान से संबंधित एक प्रोजेक्ट पर काम किया। दबाव के कारण आंतरिक घनत्व में होने वाले परिवर्तन को देखना आश्चर्यजनक और कठिन था। कुछ हिस्से ठोस प्रतीत होते थे; कुछ नहीं।.

दिखावट की गुणवत्ता पर प्रभाव

तैयार उत्पादों का स्वरूप एक पेचीदा मुद्दा था। उच्च दबाव से सांचों को भरा जाता है, लेकिन इससे कुछ दोष उत्पन्न हो सकते हैं, जैसे कि अतिरिक्त प्लास्टिक के किनारे—प्लास्टिक के छोटे-छोटे टुकड़े जो सांचे में मौजूद दरारों से बाहर निकल जाते हैं। यह समस्या उन उत्पादों के लिए विशेष रूप से गंभीर है जिनमें उच्च सौंदर्य गुणवत्ता की आवश्यकता होती है, जैसे कि पारदर्शी प्लास्टिक।.

मुझे याद है कि मैं पारदर्शी वस्तुओं पर काम कर रहा था जो गलत दबाव सेटिंग के कारण धुंधली हो जाती थीं, जिससे उत्पाद के भीतर तनाव पैदा होता था और पारदर्शिता प्रभावित होती थी। इससे मुझे यह समझ आया कि संतुलन कितना नाजुक होता है; अपने उत्पादों में प्रीमियम दिखावट मानकों को प्राप्त करने के इच्छुक निर्माताओं के लिए इस संतुलन को समझना आवश्यक है।.

शीतलन प्रभाव और आयामी सटीकता

शीतलन मोल्डिंग में सब कुछ बदल देता है। मोल्ड की मोटाई अलग-अलग गति से ठंडी होती है। मोटे मोल्ड धीरे-धीरे ठंडे होते हैं, जिससे उन्हें मोल्ड से निकालने के बाद सिकुड़ने का खतरा रहता है।.

यदि कोई ऑपरेटर उच्च इंजेक्शन दबाव का उपयोग करता है लेकिन शीतलन भिन्नताओं को ध्यान में नहीं रखता है, तो उसे मुड़े हुए गियर जैसे विकृत या टेढ़े-मेढ़े उत्पाद मिल सकते हैं - ऐसे उत्पाद जो बिल्कुल सटीक होने चाहिए।.

उदाहरण के लिए, गियर जैसे सटीक पुर्जों में, गलत शीतलन और दबाव 4 संयोजन गियर के दांतों की सटीकता और गोलाई से समझौता कर सकते हैं।

दबाव बनाए रखने की प्रक्रिया और आंतरिक गुणवत्ता

दबाव बनाए रखने की प्रक्रिया के दौरान धैर्य रखना बेहद ज़रूरी है। मोटे सांचों को अधिक समय तक दबाव में रखना चाहिए ताकि कंटेनर के तल और किनारों जैसे महत्वपूर्ण क्षेत्रों में सिकुड़न के निशान न पड़ें।.

इस चरण में जल्दबाजी करने से निशान दिखाई देने लगते हैं; मुझे याद है कि कुछ कंटेनरों में कम समय तक रखने के कारण समस्याएं आ गई थीं, जिससे उनकी दिखावट और मजबूती प्रभावित हुई थी।.

इसके अलावा, मोल्ड की मोटाई ठंडा होने के दौरान तनाव को प्रभावित करती है—बाहरी बलों या तापमान परिवर्तन के कारण उपयोग के दौरान तनाव या तापमान में बदलाव से दरारें पड़ सकती हैं।

इन विवरणों को समझना आवश्यक है; ये कारक उच्च गुणवत्ता वाले उत्पादों के लिए महत्वपूर्ण हैं।

अधिक मोटाई वाले मोल्ड के लिए उच्च इंजेक्शन दबाव की आवश्यकता होती है।.सत्य

मोटे सांचों से प्रवाह प्रतिरोध बढ़ता है, जिससे गुहा को भरने के लिए अधिक दबाव की आवश्यकता होती है।.

धीमी शीतलन से ढाले गए उत्पादों की आयामी सटीकता में सुधार होता है।.असत्य

धीमी शीतलन से सिकुड़न और विकृति हो सकती है, जिससे आयामी सटीकता कम हो जाती है।.

इंजेक्शन मोल्डिंग में गुणवत्ता नियंत्रण के लिए दबाव बनाए रखने का समय क्यों आवश्यक है?

क्या आप जानना चाहते हैं कि इंजेक्शन मोल्डिंग में दबाव बनाए रखने का समय इतना महत्वपूर्ण क्यों होता है? चलिए मैं समझाता हूँ।.

इंजेक्शन मोल्डिंग में दबाव बनाए रखने का समय बहुत महत्वपूर्ण होता है। सामग्री को मोल्ड में ठीक से भरना आवश्यक है। यह चरण सिकुड़न और आंतरिक तनाव को कम करता है। यह दबाव में सामग्री को कठोर बनाता है। यह चरण आकार को सटीक बनाए रखता है। यह मुड़ने या टूटने जैसी समस्याओं को रोकता है।.

शीतलन प्रभाव और आयामी सटीकता

मोल्ड में ढाली गई वस्तुओं को सही आकार में रखने के लिए शीतलन प्रक्रिया बहुत महत्वपूर्ण है। ज़रा सोचिए: अगर मोल्ड मोटा है, तो वह धीरे-धीरे ठंडा होता है। इससे मोल्ड से निकालने के बाद उसमें सिकुड़न या विकृति आ सकती है। मैंने 5 मिमी मोटी दीवारों वाले प्लास्टिक के पुर्जों पर एक प्रोजेक्ट पर काम किया। हमें शीतलन समय को सावधानीपूर्वक नियंत्रित करना पड़ा। अगर शीतलन असमान हो, तो सटीक गियर अपनी सटीकता खो सकते हैं।.

जब मोल्ड की मोटाई 5 डिग्री , तो यह शीतलन गति को प्रभावित करती है। मोटे मोल्ड अधिक धीरे-धीरे ठंडे होते हैं, जिससे मोल्ड से निकालने के बाद भी लगातार सिकुड़न और संभावित विकृति हो सकती है।

इंजेक्शन मोल्डिंग दबाव और गुणवत्ता

इंजेक्शन मोल्डिंग में दबाव भी बहुत महत्वपूर्ण होता है। मोटी मोल्ड कैविटी को पूरी तरह भरने के लिए अधिक दबाव की आवश्यकता होती है। इससे घनत्व में अंतर आ जाता है। हमने बड़े और मोटे उत्पादों में यह अंतर देखा। अत्यधिक दबाव से सतह पर खामियां आ जाती हैं।.

मोल्डिंग प्रक्रिया के दौरान आवश्यक इंजेक्शन दबाव उत्पाद के घनत्व और स्वरूप को प्रभावित करता है। अत्यधिक दबाव के कारण सतह पर दरारें पड़ सकती हैं या आंतरिक तनाव उत्पन्न हो सकता है जो पारदर्शी प्लास्टिक कंटेनर जैसे उत्पादों में पारदर्शिता को प्रभावित करता है।.

दबाव प्रतिधारण और आंतरिक तनाव

मुझे पता चला कि दबाव बनाए रखना कितना महत्वपूर्ण है। पर्याप्त समय तक दबाव न बनाए रखने से सिकुड़न के निशान दिखाई देने लगते हैं। यह मोटे दीवारों वाले कंटेनरों में आम था, जहाँ मजबूती बेहद जरूरी थी।.

दबाव बनाए रखने का चरण यह सुनिश्चित करता है कि सामग्री ठीक से जमने के लिए पर्याप्त समय तक दबाव में रहे, जिससे सिकुड़न के निशान और आंतरिक दोषों से बचा जा सके।.

इन बातों को समझना मेरे लिए किसी पहेली को सुलझाने जैसा था। सांचे की मोटाई और सामग्री के गुणों के आधार पर दबाव बनाए रखने के समय को समायोजित करने से उत्पाद के प्रदर्शन और स्थायित्व में सुधार हुआ और साथ ही दोषों को कम करने में भी मदद मिली।.

मोटे सांचे पतले सांचों की तुलना में जल्दी ठंडे होते हैं।.असत्य

ऊष्मा संवहन पथ लंबे होने के कारण मोटे सांचे धीरे-धीरे ठंडे होते हैं।.

उच्च इंजेक्शन दबाव के कारण उत्पाद की सतह पर दोष उत्पन्न हो सकते हैं।.सत्य

अत्यधिक दबाव के कारण सतह पर दरारें पड़ सकती हैं, जैसे कि किनारों का उखड़ जाना।.

मोल्ड की मोटाई आंतरिक तनाव संबंधी समस्याओं का कारण कैसे बनती है?

क्या आपने कभी सोचा है कि सांचे की मोटाई आपके प्लास्टिक उत्पादों को कैसे प्रभावित करती है? सांचे के डिज़ाइन की दिलचस्प दुनिया में आपका स्वागत है। वे कुछ अतिरिक्त मिलीमीटर दरारें या विकृति को रोक सकते हैं। मोटाई आपकी रचनाओं को सुरक्षा प्रदान करती है। शायद, यही छोटी सी बात सफलता की कुंजी है।.

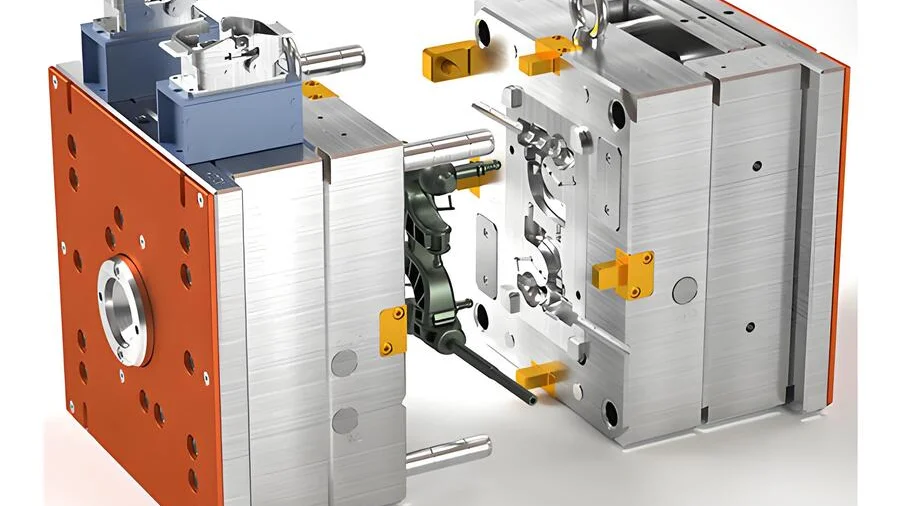

मोल्ड की मोटाई, ढाले गए उत्पादों में शीतलन दर, इंजेक्शन दबाव और तनाव के फैलाव को नियंत्रित करती है। मोटे मोल्ड धीरे-धीरे ठंडे होते हैं। इस धीमी शीतलन से आकार की सटीकता और आंतरिक तनाव प्रभावित होता है। इन समस्याओं के कारण टेढ़ापन या दरार जैसी खामियां उत्पन्न हो सकती हैं। अच्छी उत्पाद गुणवत्ता के लिए मोल्ड डिज़ाइन का संतुलन अत्यंत महत्वपूर्ण है।.

आयामी सटीकता पर शीतलन के प्रभाव

मुझे याद है जब मैंने पहली बार एक विकृत उत्पाद का सामना किया था। यह बहुत निराशाजनक था। डिज़ाइन में बहुत मेहनत लगी थी। मोल्ड की मोटाई महत्वपूर्ण है। एक मोटा मोल्ड एक विशाल कंबल की तरह होता है, जो ठंडा होने की प्रक्रिया को धीमा कर देता है। मैंने एक बार 5 मिमी मोटी प्लास्टिक की दीवार वाले प्रोजेक्ट पर काम किया था। पतले मोल्ड में ठंडा होने का समय 10-15 सेकंड से बढ़कर मोटे मोल्ड में 20-30 सेकंड हो गया। इस अंतर के कारण मोल्ड निकालने के बाद सिकुड़न या विकृति हो सकती है, जिससे फिटिंग प्रभावित होती है - जैसे किसी मुड़े हुए पहेली के टुकड़े को सही खांचे में फिट करने की कोशिश करना। प्लास्टिक गियर जैसे सटीक पुर्जे इसी प्रक्रिया पर निर्भर करते हैं। इन विवरणों को जानने से मुझे बेहतर सटीकता के लिए अपने मोल्ड डिज़ाइन को समायोजित करने में मदद मिली ।

इंजेक्शन दबाव और घनत्व में भिन्नता

सही इंजेक्शन प्रेशर प्राप्त करना मेरे लिए एक महत्वपूर्ण सीख थी। मोटे सांचे को सही ढंग से भरने के लिए अधिक प्रेशर की आवश्यकता होती है। एक बार मैंने एक बड़े, मोटी दीवार वाले उत्पाद पर काम किया। प्रेशर को बदले बिना, केंद्र किनारों की तुलना में अधिक घना हो गया, जिससे समस्याएं उत्पन्न हुईं। इस असंतुलन ने संरचना को प्रभावित किया और दृश्यमान दोष उत्पन्न किए। उच्च प्रेशर के कारण पारदर्शी उत्पादों में उड़ने वाले किनारे और धुंधलापन आ गया। दिखावट के लिए, प्रेशर और सांचे की मोटाई को संतुलित करना अच्छी सतह गुणवत्ता बनाए रखने की कुंजी है ।

दबाव धारण और आंतरिक तनाव

दबाव बनाए रखने के चरण में धैर्य रखना फायदेमंद होता है। मोटे सांचों को ठीक से जमने में अधिक समय लगता है। जल्दबाजी करने से सिकुड़न के निशान पड़ सकते हैं जो मेरे मोटे दीवारों वाले कंटेनरों की दिखावट और मजबूती को खराब कर देते हैं। साथ ही, दबाव के उचित चरणों को छोड़ देने से आंतरिक तनाव पैदा हो सकता है जिससे हल्के स्पर्श या तापमान परिवर्तन से दरारें पड़ सकती हैं। सांचे की मोटाई तनाव को कैसे प्रभावित करती है, यह जानने से मुझे मजबूत उत्पाद डिजाइन करने और टिकाऊपन में वास्तव में सुधार करने में मदद मिली ।

मोल्ड की मोटाई को समझकर, मैंने डिज़ाइन विकल्पों और सामग्री के व्यवहार के बीच संतुलन बनाने के तरीके खोजे, जिससे आंतरिक तनाव कम हो गया। हर प्रोजेक्ट ने मुझे संतुलन बनाने के बारे में कुछ नया सिखाया।.

मोटे सांचों से प्लास्टिक उत्पादों के ठंडा होने का समय बढ़ जाता है।.सत्य

मोटे सांचे ऊष्मा के संचालन को धीमा कर देते हैं, जिससे ठंडा होने का समय 20-30 सेकंड तक बढ़ जाता है।.

उच्च इंजेक्शन दबाव उत्पादों में आंतरिक तनाव को कम करता है।.असत्य

अत्यधिक दबाव से दोष उत्पन्न हो सकते हैं और आंतरिक तनाव बढ़ सकता है, न कि कम हो सकता है।.

निष्कर्ष

मोल्ड की मोटाई शीतलन दर, इंजेक्शन दबाव और उत्पाद की गुणवत्ता को काफी हद तक प्रभावित करती है। मोटे मोल्ड शीतलन को धीमा कर देते हैं, जिससे आयामी सटीकता और आंतरिक तनाव प्रभावित होता है, जबकि उच्च दबाव से सतह पर दोष उत्पन्न हो सकते हैं।.

-

जानिए उत्पाद की गुणवत्ता निर्धारित करने में सांचे की मोटाई क्यों महत्वपूर्ण है।. ↩

-

शीतलन गति को प्रभावी ढंग से प्रबंधित करने की नवीन तकनीकों के बारे में जानें।. ↩

-

यह पता लगाएं कि दबाव मोटी दीवारों वाले उत्पादों में घनत्व वितरण को कैसे प्रभावित करता है।. ↩

-

आयामी सटीकता बनाए रखने में शीतलन समय की भूमिका के बारे में जानें।. ↩

-

जानिए मोल्ड की मोटाई शीतलन दर और उत्पाद की गुणवत्ता को कैसे प्रभावित करती है।. ↩

-

जानिए गियर निर्माण में मोल्ड की मोटाई सटीकता को कैसे प्रभावित करती है।. ↩

-

जानिए कि इंजेक्शन का दबाव उत्पाद की सतह की दिखावट को कैसे प्रभावित करता है।. ↩

-

मोल्ड डिजाइन के माध्यम से स्थायित्व बढ़ाने की रणनीतियों का अन्वेषण करें।. ↩