प्लास्टिक विनिर्माण के तेज़ गति वाले क्षेत्र में, घनत्व केवल एक संख्या नहीं है; यह उत्पाद के स्थायित्व और प्रदर्शन का केंद्र है। आइए जानें कि हम मोल्ड अनुकूलन के माध्यम से इसे कैसे बढ़ा सकते हैं!

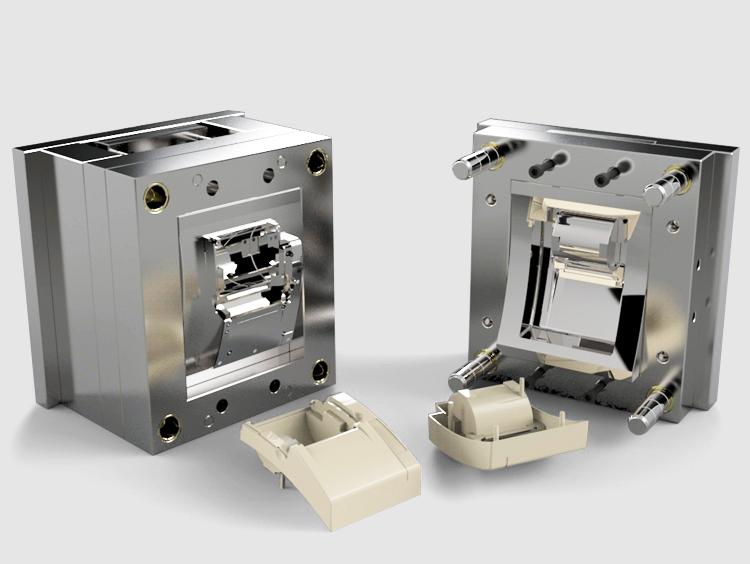

मोल्ड अनुकूलन मोल्ड डिज़ाइन को परिष्कृत करके, विनिर्माण सटीकता में सुधार करके और दबाव और तापमान जैसे इंजेक्शन मोल्डिंग मापदंडों को अनुकूलित करके इंजेक्शन मोल्ड किए गए भागों के घनत्व को बढ़ाता है। इसके परिणामस्वरूप अधिक समान सामग्री वितरण और बेहतर भाग गुणवत्ता प्राप्त होती है।

मोल्ड डिज़ाइन तकनीकों, विनिर्माण परिशुद्धता संवर्द्धन और प्रक्रिया अनुकूलन में विस्तृत अंतर्दृष्टि को उजागर करने के लिए पढ़ना जारी रखें जो आपके इंजेक्शन मोल्ड किए गए हिस्सों की घनत्व और गुणवत्ता को महत्वपूर्ण रूप से बढ़ा सकते हैं।

गेट का डिज़ाइन ढले हुए हिस्सों के घनत्व को प्रभावित करता है।सत्य

उचित गेट डिज़ाइन समान पिघल प्रवाह सुनिश्चित करता है, जिससे भाग का घनत्व बढ़ता है।

मोल्ड अनुकूलन में गेट डिज़ाइन की क्या भूमिका है?

गेट डिज़ाइन मोल्ड अनुकूलन में एक महत्वपूर्ण घटक है, जो सीधे इंजेक्शन मोल्ड किए गए भागों के घनत्व और गुणवत्ता को प्रभावित करता है।

गेट डिज़ाइन मोल्ड अनुकूलन में महत्वपूर्ण है क्योंकि यह इंजेक्शन के दौरान पिघल प्रवाह की एकरूपता और दक्षता निर्धारित करता है, जो अंतिम भाग के घनत्व और संरचनात्मक अखंडता को प्रभावित करता है। प्रवाह प्रतिरोध को कम करने और समान सामग्री वितरण सुनिश्चित करने के लिए उचित गेट स्थान और आकार महत्वपूर्ण हैं।

गेट स्थान का महत्व

प्लास्टिक पिघलने के समान प्रवाह को सुनिश्चित करने के लिए एक उपयुक्त गेट स्थान का चयन करना आवश्यक है। गेट को मोटे खंडों या प्रमुख तनाव वाले क्षेत्रों में रखकर, आप प्लास्टिक को अधिक समान रूप से भरने की अनुमति देते हैं, जिससे स्थानीय घनत्व अंतर कम हो जाता है। जटिल संरचनाओं के लिए, मल्टी-पॉइंट गेट्स या हॉट रनर सिस्टम का उपयोग पिघल वितरण को और बढ़ा सकता है। ये रणनीतियाँ एयर ट्रैप या वेल्ड लाइन जैसी समस्याओं को रोकती हैं, जो आंशिक अखंडता से समझौता कर सकती हैं।

उदाहरण के लिए, उच्च शक्ति की आवश्यकता वाले ऑटोमोटिव भागों में, रणनीतिक रूप से लगाए गए गेट पूरे हिस्से में तनाव को समान रूप से वितरित करके स्थायित्व को महत्वपूर्ण रूप से बढ़ा सकते हैं। एक अच्छी तरह से चुना गया गेट स्थान न केवल यांत्रिक गुणों में सुधार करता है बल्कि भरने के चरण को अनुकूलित करके चक्र समय को भी कम करता है।

गेट आकार का अनुकूलन

गेट के आयाम-इसकी चौड़ाई, मोटाई और लंबाई-पिघल प्रवाह को विनियमित करने में महत्वपूर्ण भूमिका निभाते हैं। बहुत छोटा गेट प्रवाह प्रतिरोध को बढ़ाता है, जिससे अपर्याप्त भराव होता है और भाग का घनत्व कम हो जाता है। इसके विपरीत, अत्यधिक बड़ा गेट अत्यधिक फ़्लैश या प्रवाह चिह्न जैसी समस्याएं पैदा कर सकता है।

एक संतुलन बनाना होगा; आम तौर पर, गेट की मोटाई भाग की दीवार की मोटाई के 50% से 80% के बीच होनी चाहिए। यह रेंज सतह की फिनिश या संरचनात्मक गुणों से समझौता किए बिना इष्टतम प्रवाह प्राप्त करने में मदद करती है।

वास्तविक दुनिया के अनुप्रयोग

उपभोक्ता इलेक्ट्रॉनिक्स जैसे उद्योगों में, जहां परिशुद्धता सर्वोपरि है, एक बारीक ट्यून किया गया गेट डिज़ाइन यह सुनिश्चित करता है कि हिस्से कड़े गुणवत्ता मानकों को पूरा करते हैं। इसी तरह, चिकित्सा उपकरणों में, जहां सामग्री की स्थिरता महत्वपूर्ण है, प्रभावी गेट डिज़ाइन उन दोषों के जोखिम को कम करता है जो उत्पाद की विफलता का कारण बन सकते हैं।

पैकेजिंग अनुप्रयोगों के लिए मल्टी-कैविटी मोल्ड्स 1 से जुड़े एक केस अध्ययन पर विचार करें यहां, गुहाओं में एक संतुलित गेट डिज़ाइन सुनिश्चित करता है कि प्रत्येक इकाई को समान दबाव और सामग्री वितरण प्राप्त हो, जिससे एक समान घनत्व और कम अपशिष्ट हो।

गेट डिज़ाइन के लिए उपकरण और तकनीकें

सिमुलेशन सॉफ्टवेयर में प्रगति ने गेट डिजाइन में क्रांति ला दी है। ये उपकरण इंजीनियरों को उत्पादन के लिए प्रतिबद्ध होने से पहले प्रवाह गतिशीलता को मॉडल करने और विभिन्न गेट कॉन्फ़िगरेशन का आकलन करने की अनुमति देते हैं। ऐसी प्रौद्योगिकियां प्रवाह झिझक या जेटिंग जैसे संभावित मुद्दों में अंतर्दृष्टि प्रदान करती हैं, जिससे समय और लागत बचाने वाले प्रीमेप्टिव समायोजन सक्षम होते हैं।

इसके अलावा, लगातार पिघलते तापमान को बनाए रखने और सामग्री अपशिष्ट को कम करने में उनकी दक्षता के लिए हॉट रनर सिस्टम 2 ये सिस्टम अक्सर उन्नत तापमान नियंत्रण इकाइयों के साथ एकीकृत होते हैं, जो सटीकता प्रदान करते हैं जो गेट के प्रदर्शन को महत्वपूर्ण रूप से बढ़ाते हैं।

निष्कर्ष में, जबकि गेट डिज़ाइन बड़े मोल्ड अनुकूलन प्रक्रिया का एक छोटा सा हिस्सा प्रतीत हो सकता है, भाग की गुणवत्ता और विनिर्माण दक्षता पर इसका प्रभाव गहरा है। प्रभावी गेट डिज़ाइन के सिद्धांतों को समझकर और उनका लाभ उठाकर, निर्माता बेहतर घनत्व और कम दोष दर के साथ बेहतर इंजेक्शन मोल्डेड भागों का उत्पादन कर सकते हैं।

गेट का डिज़ाइन ढले हुए हिस्सों के घनत्व को प्रभावित करता है।सत्य

उचित गेट डिज़ाइन पिघले हुए हिस्से के घनत्व को प्रभावित करते हुए समान वितरण सुनिश्चित करता है।

हॉट रनर सिस्टम मोल्डिंग में सामग्री की बर्बादी को बढ़ाता है।असत्य

हॉट रनर सिस्टम लगातार पिघले प्रवाह को बनाए रखते हुए सामग्री की बर्बादी को कम करते हैं।

रनर डिज़ाइन भाग के घनत्व को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डिंग में रनर डिज़ाइन अंतिम उत्पाद के घनत्व और गुणवत्ता को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है।

रनर डिज़ाइन समान पिघल प्रवाह सुनिश्चित करके और इंजेक्शन मोल्डिंग के दौरान दबाव असंतुलन को कम करके भाग घनत्व को प्रभावित करता है। रनर सिस्टम को अनुकूलित करके, निर्माता सामग्री वितरण को बढ़ा सकते हैं, जिससे सघन और उच्च गुणवत्ता वाले हिस्से बन सकते हैं।

रनर सिस्टम को समझना

इंजेक्शन मोल्डिंग में रनर सिस्टम एक मार्ग के रूप में कार्य करता है जो पिघले हुए प्लास्टिक को इंजेक्शन इकाई से मोल्ड के भीतर गुहाओं तक निर्देशित करता है। इस प्रणाली की दक्षता सीधे तैयार भाग के घनत्व को प्रभावित करती है। एक अच्छी तरह से डिज़ाइन की गई रनर प्रणाली यह सुनिश्चित करती है कि पिघला हुआ प्लास्टिक समान रूप से बहता है और लगातार दबाव के साथ प्रत्येक गुहा तक पहुंचता है।

संतुलित धावक डिजाइन

समान भाग घनत्व प्राप्त करने के लिए संतुलित धावक प्रणाली 3 लागू करना एक संतुलित लेआउट में, प्लास्टिक पिघल समान लंबाई के पथों से होकर बहती है, जिससे यह सुनिश्चित होता है कि प्रत्येक गुहा एक साथ और समान दबाव से भरती है। यह असमान दबाव वितरण के कारण होने वाली घनत्व में भिन्नता को कम करता है।

क्रॉस-अनुभागीय आकार अनुकूलन

धावकों के लिए सही क्रॉस-अनुभागीय आकार का चयन पिघल प्रवाह विशेषताओं पर महत्वपूर्ण प्रभाव डाल सकता है। उदाहरण के लिए:

- गोलाकार धावक : ये न्यूनतम प्रवाह प्रतिरोध प्रदान करते हैं, जो उच्च गति मोल्डिंग के लिए उपयुक्त हैं।

- ट्रैपेज़ॉइडल धावक : वे बेहतर गर्मी अपव्यय प्रदान करते हैं, जो तापमान-संवेदनशील सामग्रियों के लिए आदर्श हैं।

यह तालिका विभिन्न धावक आकृतियों के प्रभाव का सारांश प्रस्तुत करती है:

| आकार | विशेषताएँ | के लिए आदर्श |

|---|---|---|

| परिपत्र | कम प्रवाह प्रतिरोध | हाई-स्पीड इंजेक्शन मोल्डिंग |

| समलम्बाकार | बढ़ी हुई गर्मी लंपटता | तापमान-संवेदनशील सामग्री |

सामग्री और मोल्डिंग गति के आधार पर उचित आकार का चयन पिघल प्रवाह गतिशीलता में सुधार करके भाग घनत्व को बढ़ा सकता है।

सममित धावक लेआउट

एक सममित धावक लेआउट 4 यह सुनिश्चित करता है कि प्रत्येक गुहा को समान दर और दबाव पर पिघला हुआ प्लास्टिक प्राप्त होता है। यह दृष्टिकोण धावक असंतुलन के कारण होने वाली विसंगतियों को समाप्त करता है, जिससे ढाले हुए हिस्सों में अपर्याप्त या अत्यधिक घनत्व वाले क्षेत्र हो सकते हैं।

सामग्री और डिज़ाइन संबंधी विचार

अंत में, सामग्री-विशिष्ट डिज़ाइन तत्वों को रनर सिस्टम में एकीकृत करने से भाग घनत्व में और सुधार हो सकता है। उदाहरण के लिए, बेहतर तापीय गुणों वाली उन्नत सामग्रियों का उपयोग करने से गुहाओं में शीतलन समय की विसंगतियों को कम किया जा सकता है, जिससे पूरे हिस्से में एक समान घनत्व में योगदान होता है। इसके अतिरिक्त, मोल्ड और सामग्री दोनों के थर्मल विस्तार गुणांक पर विचार करने से अलग-अलग तापमान के तहत लगातार आयाम बनाए रखने में मदद मिलती है।

अंत में, रनर डिज़ाइन को अनुकूलित करना इंजेक्शन मोल्डेड भागों के घनत्व को बढ़ाने में एक महत्वपूर्ण कदम है, जो सीधे उनकी गुणवत्ता और प्रदर्शन को प्रभावित करता है।

संतुलित धावक एकसमान भाग घनत्व सुनिश्चित करते हैं।सत्य

संतुलित धावक पिघल को समान रूप से वितरित करते हैं, जिससे समान भाग घनत्व सुनिश्चित होता है।

गोलाकार धावक बेहतर ताप अपव्यय प्रदान करते हैं।असत्य

गोलाकार धावक प्रवाह प्रतिरोध को कम करते हैं; समलम्बाकार ऊष्मा को नष्ट करते हैं।

घनत्व बढ़ाने के लिए कैविटी डिज़ाइन क्यों महत्वपूर्ण है?

कैविटी डिज़ाइन उच्च-घनत्व वाले इंजेक्शन मोल्डेड भागों को प्राप्त करने की आधारशिला है, जो सटीकता और स्थिरता दोनों को प्रभावित करता है।

घनत्व बढ़ाने के लिए गुहा डिजाइन महत्वपूर्ण है क्योंकि यह सीधे प्लास्टिक पिघल के प्रवाह और शीतलन को प्रभावित करता है, समान वितरण और न्यूनतम संकोचन सुनिश्चित करता है। कैविटी की सतह की फिनिश, दीवार की मोटाई और डिज़ाइन सुविधाओं को अनुकूलित करने से ढले हुए हिस्सों के घनत्व और गुणवत्ता में काफी सुधार हो सकता है।

सतही फिनिश का महत्व

कैविटी डिज़ाइन में एक प्रमुख तत्व कैविटी की सतह फ़िनिश 5 एक चिकनी सतह प्रवाह प्रतिरोध को कम कर देती है, जिससे प्लास्टिक पिघलकर मोल्ड को अधिक समान रूप से भर देता है। पॉलिशिंग और क्रोम प्लेटिंग जैसी तकनीकों का उपयोग आमतौर पर सतह की चिकनाई बढ़ाने के लिए किया जाता है। डीएलसी जैसी उन्नत कोटिंग घर्षण को कम कर सकती है, जिससे भाग का घनत्व बढ़ सकता है।

इष्टतम गुहा दीवार की मोटाई

गुहा की दीवार की मोटाई ताकत और सटीकता को संतुलित करने में महत्वपूर्ण भूमिका निभाती है। जो दीवारें बहुत पतली हैं वे इंजेक्शन प्रक्रिया के दौरान ख़राब हो सकती हैं, जिससे भागों की आयामी सटीकता और घनत्व दोनों प्रभावित हो सकते हैं। इसके विपरीत, अत्यधिक मोटी दीवारें शीतलन समय को बढ़ा सकती हैं और मोल्ड की लागत बढ़ा सकती हैं। आमतौर पर, इष्टतम घनत्व सुनिश्चित करने के लिए गुहा दीवार की मोटाई को भाग की दीवार की मोटाई से 1.5 से 2 गुना के बीच बनाए रखने की सिफारिश की जाती है।

| पैरामीटर | घनत्व पर प्रभाव |

|---|---|

| सतही समापन | प्रवाह प्रतिरोध को कम करता है, एकरूपता बढ़ाता है |

| दीवार की मोटाई | शक्ति, शीतलन समय और आयाम को संतुलित करता है |

डिज़ाइन विशेषताएँ और उनका प्रभाव

गुहा के भीतर रणनीतिक डिजाइन विशेषताएं भी घनत्व को प्रभावित कर सकती हैं। सामग्री प्रवाह से समझौता किए बिना संरचनात्मक अखंडता का समर्थन करने के लिए पसलियों और बॉस जैसे तत्वों की सावधानीपूर्वक योजना बनाई जानी चाहिए। इसके अतिरिक्त, वेंटिंग चैनल को शामिल करने से हवा के जाल को रोका जा सकता है जो असमान भरने का कारण बन सकता है।

एक समान शीतलन सुनिश्चित करना

अंतिम उत्पाद में सिकुड़न और विकृति को कम करने के लिए एक समान शीतलन आवश्यक है। कैविटी लेआउट के भीतर एक मजबूत शीतलन प्रणाली को डिजाइन करने से पूरे हिस्से में लगातार तापमान वितरण बनाए रखने में मदद मिलती है। अनुरूप शीतलन चैनल जैसे तरीके शीतलन दक्षता को महत्वपूर्ण रूप से बढ़ा सकते हैं और उच्च-घनत्व परिणाम में योगदान कर सकते हैं।

कैविटी डिज़ाइन के इन पहलुओं पर सावधानीपूर्वक ध्यान देकर, निर्माता बेहतर घनत्व और स्थिरता के साथ इंजेक्शन मोल्डेड भागों को प्राप्त कर सकते हैं।

चिकनी गुहा सतह प्लास्टिक प्रवाह को बढ़ाती है।सत्य

एक चिकनी सतह प्रतिरोध को कम करती है, जिससे समान मोल्ड भरने में सहायता मिलती है।

मोटी गुहा दीवारें हमेशा भाग के घनत्व को बढ़ाती हैं।असत्य

अत्यधिक मोटाई शीतलन को बढ़ाती है, जिससे परिशुद्धता और घनत्व प्रभावित होता है।

कौन से इंजेक्शन मोल्डिंग पैरामीटर्स को अनुकूलित किया जाना चाहिए?

अंतिम उत्पाद की गुणवत्ता और घनत्व को बढ़ाने के लिए इंजेक्शन मोल्डिंग मापदंडों का अनुकूलन महत्वपूर्ण है। सही समायोजन से मजबूत, अधिक सुसंगत हिस्से बन सकते हैं।

इंजेक्शन मोल्डिंग मापदंडों को अनुकूलित करने में भाग के घनत्व और गुणवत्ता को बढ़ाने के लिए दबाव, गति, तापमान और शीतलन समय को समायोजित करना शामिल है। ये समायोजन समान सामग्री वितरण सुनिश्चित करते हैं, दोषों को कम करते हैं और अंतिम उत्पाद के यांत्रिक गुणों में सुधार करते हैं।

दबाव अनुकूलन

इंजेक्शन दबाव: उचित रूप से इंजेक्शन दबाव बढ़ाने से यह सुनिश्चित हो सकता है कि प्लास्टिक पिघल गुहा को कसकर भर देता है, जिससे भाग का घनत्व बढ़ जाता है। हालाँकि, अत्यधिक दबाव से फफूंदी घिस सकती है या आंतरिक तनाव हो सकता है, इसलिए इसे उचित रूप से संतुलित किया जाना चाहिए। इसमें सामग्री के प्रकार और भाग की मोटाई जैसे कारकों का विश्लेषण शामिल है।

होल्डिंग दबाव: होल्डिंग चरण के दौरान, लगातार दबाव बनाए रखने से सामग्री के सिकुड़न की भरपाई करने में मदद मिलती है। उचित समय पर दबाव रखने से भाग की संरचनात्मक अखंडता और घनत्व में सुधार होता है।

गति नियंत्रण

इंजेक्शन की गति: शुरुआत में उच्च इंजेक्शन की गति तेजी से गुहा को भर सकती है, जबकि अंत की ओर धीमी गति प्रवाह के निशान जैसे दोषों को रोकती है। इष्टतम परिणामों के लिए भौतिक गुणों और भाग ज्यामिति के साथ गति का मिलान करना महत्वपूर्ण है।

तापमान प्रबंधन

मोल्ड तापमान: मोल्ड को इष्टतम तापमान पर रखने से प्लास्टिक पिघलने का बेहतर प्रवाह होता है, जिससे भराव दक्षता और घनत्व में सुधार होता है। आम तौर पर, तापमान प्रयुक्त सामग्री के कांच संक्रमण बिंदु के पास होना चाहिए। भाग घनत्व में विसंगतियों से बचने के लिए समान मोल्ड तापमान महत्वपूर्ण है।

| पैरामीटर | आदर्श रेंज | भाग घनत्व पर प्रभाव |

|---|---|---|

| इंजेक्शन का दबाव | सामग्री के अनुसार भिन्न होता है | भरण गुणवत्ता को बढ़ाता है |

| इंजेक्शन की गति | उच्च प्रारंभिक, निम्न अंतिम | प्रवाह चिह्नों को नियंत्रित करता है |

| मोल्ड तापमान | कांच के निकट संक्रमण | एकसमान भराव सुनिश्चित करता है |

शीतलन प्रणाली अनुकूलन

शीतलन समय और दर: पूरे हिस्से में एक समान घनत्व प्राप्त करने के लिए कुशल शीतलन महत्वपूर्ण है। एक शीतलन प्रणाली डिज़ाइन करें जो विरूपण को कम करने और आयामी सटीकता को बढ़ाने के लिए शीतलन चैनलों के समान वितरण की अनुमति देती है।

कंफर्मल कूलिंग चैनल 6 जैसी उन्नत शीतलन तकनीकें शीतलन दक्षता में काफी सुधार कर सकती हैं। यह विधि तेज़, अधिक समान शीतलन के लिए जटिल भाग ज्यामिति को अपनाती है।

जल प्रवाह दर और तापमान: शीतलन प्रक्रिया को प्रभावी ढंग से प्रबंधित करने के लिए नियंत्रित जल प्रवाह दर और तापमान बनाए रखें। तेज़ लेकिन एकसमान शीतलन घनत्व से समझौता किए बिना समग्र भाग की गुणवत्ता में सुधार करता है।

इंजेक्शन का दबाव मोल्डिंग में भाग के घनत्व को प्रभावित करता है।सत्य

उचित इंजेक्शन दबाव सघन गुहा भरने को सुनिश्चित करता है, जिससे घनत्व बढ़ता है।

उच्च मोल्ड तापमान भरण क्षमता को कम कर देता है।असत्य

इष्टतम मोल्ड तापमान प्रवाह और भरण दक्षता में सुधार करता है, न कि इसे कम करता है।

निष्कर्ष

प्रभावी मोल्ड अनुकूलन रणनीतियों को अपनाकर, हम पार्ट घनत्व को महत्वपूर्ण रूप से बढ़ा सकते हैं, जिससे गुणवत्ता और प्रदर्शन में सुधार हो सकता है। अपनी वर्तमान प्रथाओं पर विचार करें और अपने उत्पादन को अनुकूलित करने के लिए इन रणनीतियों पर विचार करें।

-

जानें कि मल्टी-कैविटी मोल्ड भाग घनत्व को कुशलतापूर्वक कैसे अनुकूलित करते हैं।: मल्टी-कैविटी या मल्टी-कैविटी मोल्ड में कम से कम दो कैविटी और दो कोर होते हैं, जिसमें सैकड़ों छोटे कोर और कैविटी की व्यावहारिक सीमा होती है। ↩

-

डिस्कवर करें कि हॉट रनर सिस्टम गेट के प्रदर्शन को कैसे बढ़ाते हैं।: इसके अलावा, हॉट रनर सिस्टम के साथ, आमतौर पर कम इंजेक्शन दबाव का उपयोग किया जा सकता है, जो मोल्ड और प्लेटन विक्षेपण को कम करेगा और फ्लैश बनाए रखेगा ... ↩

-

जानें कि कैसे संतुलित धावक एकसमान भाग घनत्व सुनिश्चित करते हैं: संतुलन धावक प्रणाली। चित्र 1: दो स्वाभाविक रूप से संतुलित (सममित) धावक प्रणालियाँ और एक प्रति-उदाहरण। चित्र 2: एक कृत्रिम रूप से संतुलित धावक प्रणाली। ↩

-

पता लगाएं कि धावकों में समरूपता भाग की एकरूपता को क्यों बढ़ाती है: यह सुनिश्चित करता है कि गुहाओं और धावकों का अनुमानित केंद्र इंजेक्शन मशीन के क्लैंपिंग बल के केंद्र के साथ संरेखित हो। ↩

-

जानें कि सतह की फिनिश किस प्रकार सांचों में सामग्री के प्रवाह को प्रभावित करती है: सभी पॉलिश और बनावट को सीधे साँचे पर ही लगाया जाता है और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान भागों में स्थानांतरित किया जाता है। इस कारण से, माध्यमिक… ↩

-

पता लगाएं कि कंफर्मल कूलिंग चैनल जटिल मोल्ड डिजाइनों में दक्षता कैसे बढ़ाते हैं।: कूलिंग चैनलों को भाग के करीब रखने से, आपको भाग की सतह के पास अधिक सुसंगत शीतलन और उच्च गुणवत्ता वाला प्लास्टिक भाग मिलता है। ↩