इंजेक्शन मोल्डिंग की जटिल दुनिया में, एक साँचा जो सही ढंग से नहीं भरता है, बहुत निराशा का कारण बनता है। संभवतः हर किसी ने इस समस्या का अनुभव किया है।

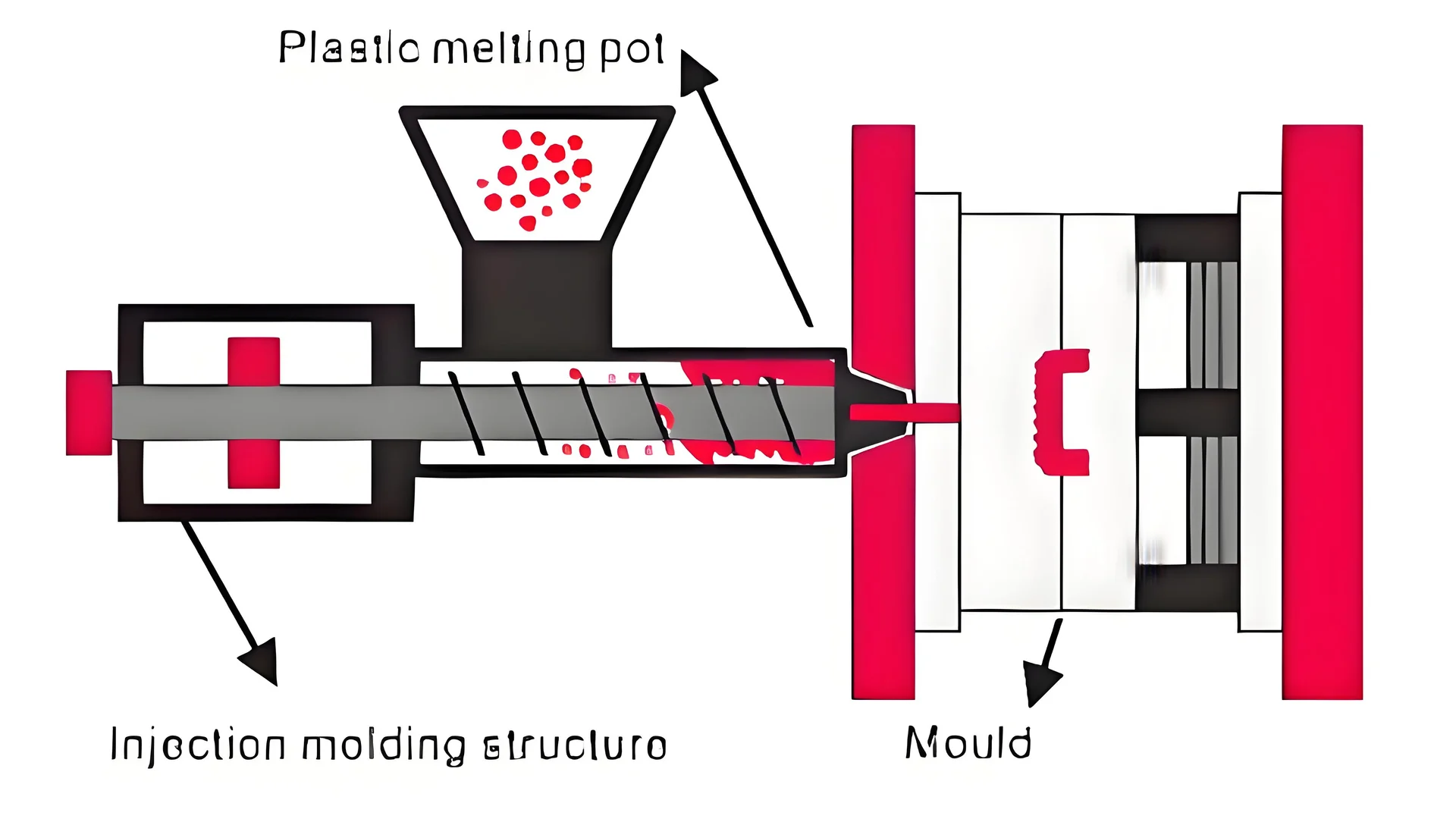

यह समझने के लिए इंजेक्शन की गति, दबाव और वॉल्यूम सेटिंग्स का विश्लेषण करें कि क्या मोल्ड में इंजेक्शन मापदंडों या मोल्ड डिज़ाइन के कारण कम भराव होता है। गेट की स्थिति, रनर डिज़ाइन और वेंटिंग स्थितियों की जांच करें। यह विधि वास्तविक मूल कारण का पता लगाती है। यह लक्षित सुधारों की पहचान करता है।

मुझे एक बार एक मुश्किल प्लास्टिक कवर पर काम करना याद है। इंजेक्शन की गति 30 सेमी/सेकेंड से 60 सेमी/सेकेंड हो गई। अचानक, पतली दीवारें पूरी तरह भर गईं! एक सफलता हुई. गति बहुत महत्वपूर्ण थी.

लेकिन केवल गति ही सब कुछ हल नहीं करती। कभी-कभी, दबाव पर अधिक ध्यान देने की आवश्यकता होती है। इंजेक्शन का दबाव 80 एमपीए से 100 एमपीए तक बढ़ाने से एक जटिल टुकड़ा ठीक हो गया। सचमुच, गेट की स्थिति को समायोजित करने से भी मदद मिली। हर बार ऐसा लगा मानो कोई रहस्य सुलझ गया हो।

कोई सांचा क्यों नहीं भर रहा है इसका पता लगाना केवल तकनीकी नहीं है। यह विज्ञान और अंतर्ज्ञान दोनों है। प्रत्येक साँचा अपनी कहानी कहता है। विशिष्ट परीक्षण और अवलोकन हमें सिखाते हैं। ये कहानियाँ सबक देती हैं। आइए उन्हें सुनें.

इंजेक्शन की गति बढ़ाने से फिलिंग में सुधार होता है।सत्य

गति को 30 सेमी/सेकेंड से बढ़ाकर 60 सेमी/सेकेंड तक पतली दीवारें भरें।

गेट का आकार मोल्ड भरने को प्रभावित नहीं करता है।असत्य

बड़े गेट आकार से ब्रैकट संरचनाओं में भराव में सुधार हुआ।

इंजेक्शन की गति मोल्ड अंडरफिलिंग को कैसे प्रभावित करती है?

इंजेक्शन की गति सिर्फ एक संख्या नहीं है; यह सफल मोल्ड भरने की कुंजी है। मैंने इसे प्रत्यक्ष रूप से सीखा है और यह अक्सर यह निर्धारित करता है कि कोई उत्पाद सही है या कम भरा हुआ है।

किसी सांचे को पिघली हुई सामग्री से भरने में इंजेक्शन की गति महत्वपूर्ण भूमिका निभाती है। धीमी गति के कारण सामग्री बहुत जल्दी ठंडी हो सकती है। इससे अंडरफिलिंग हो सकती है। गति को समायोजित करने से मोल्ड को पूरी तरह से भरने में मदद मिलती है, जिससे उत्पाद की गुणवत्ता में सुधार होता है। उचित गति वास्तव में अच्छे परिणाम लाती है। पूर्ण भरना महत्वपूर्ण है.

इंजेक्शन गति के प्रभाव को समझना

इंजेक्शन की गति यह निर्धारित करती है कि पिघला हुआ पदार्थ कितनी जल्दी मोल्ड में प्रवेश करता है। यह प्रभावित करता है कि सामग्री मोल्ड गुहा के भीतर जटिल स्थानों को कितनी अच्छी तरह भरती है। इंजेक्शन गति 1 यह सुनिश्चित होता है कि सामग्री ठंडा होने और जमने से पहले मोल्ड के हर हिस्से तक पहुंच जाती है।

शुरुआत में, मैंने इस बात को नजरअंदाज कर दिया कि इंजेक्शन की गति कितनी महत्वपूर्ण थी। यह केवल इस बारे में नहीं है कि गर्म सामग्री कितनी जल्दी साँचे में चली जाती है; यह ठंडा होने से पहले हर छोटी जगह को भरने के बारे में है। मुझे एक परियोजना याद है जहां गति बदलने से सब कुछ हल हो गया। जब हिस्से एकदम सही निकले तो यह जादुई लगा। इस पाठ ने मुझे सिखाया कि सही इंजेक्शन गति प्राप्त करना वास्तव में महान मोल्डिंग का रहस्य है।

इंजेक्शन पैरामीटर्स का आकलन करने के तरीके

इंजेक्शन गति परीक्षण

इंजेक्शन गति परीक्षण आयोजित करने में गति को धीरे-धीरे समायोजित करना शामिल है। उदाहरण के लिए, यदि गति को 30 सेमी/सेकेंड से 60 सेमी/सेकेंड तक बढ़ाने से पतली दीवारों वाले क्षेत्रों में पानी भरने की समस्या हल हो जाती है, तो यह इंगित करता है कि प्रारंभिक गति बहुत कम थी। यह विधि यह निर्धारित करने में मदद करती है कि क्या गति समायोजन अंडरफ़िलिंग समस्याओं को हल कर सकता है।

एक बार, प्लास्टिक कवर पर काम करते समय, मैंने देखा कि इंजेक्शन की गति को 30 सेमी/सेकेंड से बढ़ाकर 60 सेमी/सेकेंड करने से वे मुश्किल पतले क्षेत्र पूरी तरह से भर गए। इससे मुझे पता चला कि गति वास्तव में समस्या थी।

इंजेक्शन दबाव की निगरानी

इंजेक्शन के दौरान दबाव की निगरानी संभावित अंडरफिलिंग कारणों की जानकारी प्रदान करती है। यदि दबाव अपने अधिकतम तक नहीं पहुंचता है और अंडरफिलिंग होती है, तो यह गति के बजाय अपर्याप्त दबाव का संकेत दे सकता है। दबाव में धीरे-धीरे वृद्धि स्पष्ट कर सकती है कि क्या गति के बजाय दबाव, दोषी है।

मुझे याद है कि एक जटिल हिस्से के लिए दबाव को 80 एमपीए से 100 एमपीए में बदल दिया गया था, जिससे फिलिंग में काफी सुधार हुआ था। यह एक बड़ा अहसास था जिसने मुझे दबाव के स्तर को बहुत सावधानी से जांचना सिखाया।

| पैरामीटर | परिक्षण विधि | सूचक |

|---|---|---|

| रफ़्तार | क्रमिक वृद्धि | पतले क्षेत्रों में बेहतर फिलिंग |

| दबाव | स्तरों की निगरानी करें | अधिकतम से पहले उठना बंद हो जाता है |

इंजेक्शन की मात्रा की जाँच

वास्तविक आवश्यक मात्रा के साथ सेट इंजेक्शन की मात्रा की तुलना करने से यह पहचानने में मदद मिलती है कि क्या मात्रा कम भरने में योगदान देती है। यदि वास्तविक मात्रा सैद्धांतिक आवश्यकताओं से कम है, तो यह गति से परे मुद्दों की ओर इशारा कर सकता है, जैसे कि मात्रा अपर्याप्तता।

इंजेक्शन की मात्रा की जाँच करना मेरे काम की दोबारा जाँच करने जैसा लगता है। यदि मैं सेट और आवश्यक वॉल्यूम के बीच अंतर देखता हूं, तो मुझे पता है कि तलाशने के लिए और भी बहुत कुछ है। यह एक ऐसा तरीका बन गया है जिस पर मैं निर्भर हूं।

अंडरफ़िलिंग को प्रभावित करने वाले मोल्ड डिज़ाइन कारक

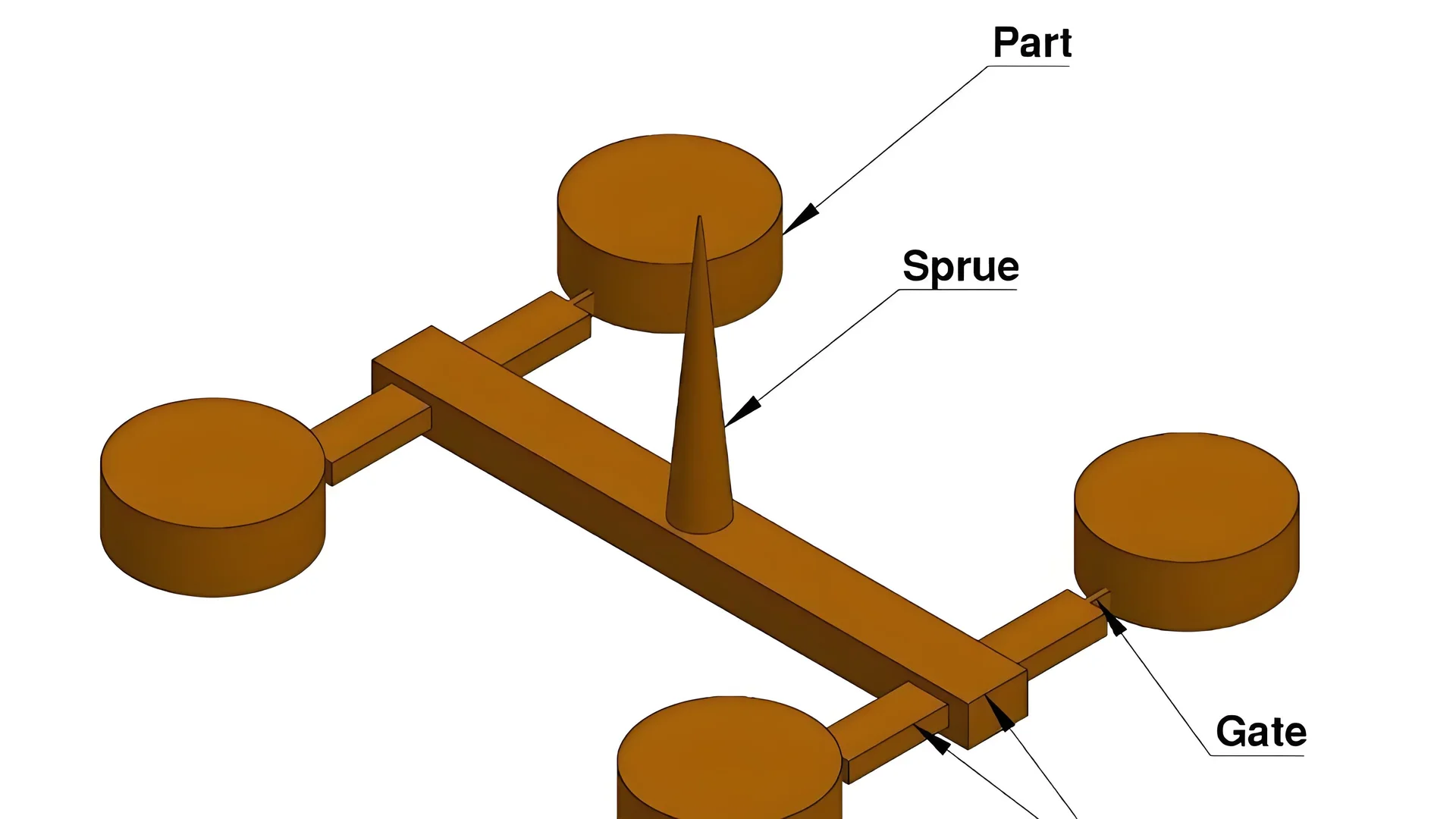

गेट की स्थिति और आकार का मूल्यांकन

खाली क्षेत्रों के सापेक्ष गेट की स्थिति भरने की सफलता को प्रभावित कर सकती है। पतली दीवार वाले हिस्सों से बहुत दूर का गेट अंडरफिलिंग का कारण बन सकता है। गेट के आकार या स्थान को समायोजित करने से भरने की दक्षता में सुधार हो सकता है।

एक बार, मैंने एक लंबी संरचना पर काम किया और पाया कि गेट को करीब ले जाने से भरने की समस्याएँ ठीक हो गईं। गेट का आकार और स्थिति बदलने से मुझे इन पहलुओं की बारीकी से जांच करना सिखाया गया।

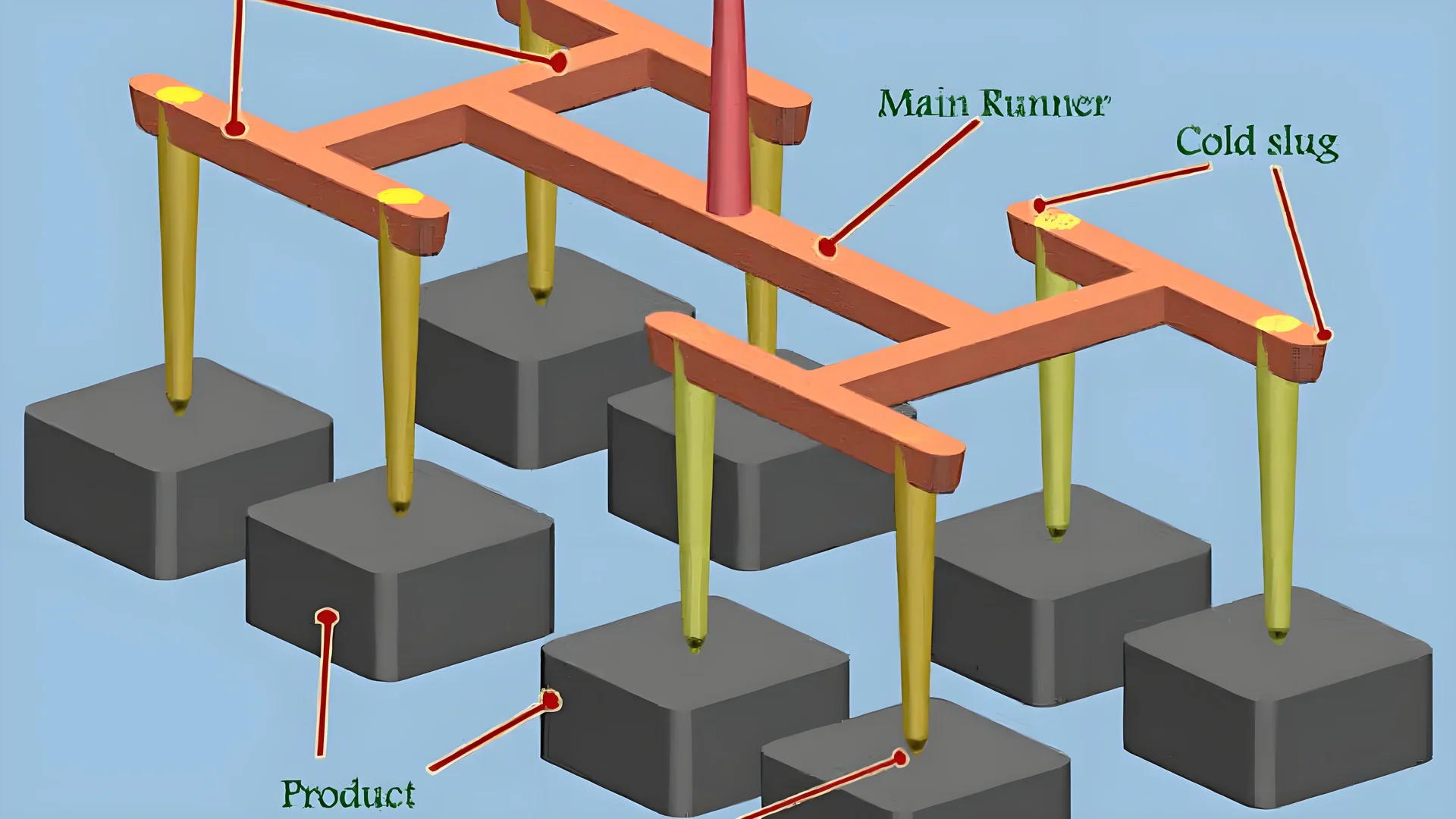

रनर सिस्टम की जाँच

एक धावक जो बहुत लंबा या संकीर्ण होता है वह पिघल प्रवाह प्रतिरोध को बढ़ाता है। रनर डिज़ाइनों की सफल डिज़ाइनों से तुलना करने से संभावित मुद्दों की पहचान करने में सहायता मिलती है।

अपने करियर की शुरुआत में, मैंने पाया कि धावक की लंबाई और स्थिति प्रवाह को रोक सकती है। सफल डिज़ाइनों के साथ तुलना करके, मैंने पाया है कि अंडरफ़िल को रोकने के लिए रनर चेक महत्वपूर्ण हैं।

वेंटिंग स्थितियों का विश्लेषण

अंडरफिल से बचने के लिए उचित वेंटिंग महत्वपूर्ण है, खासकर गहरी गुहाओं या ब्लाइंड स्पॉट में। निकास स्लॉट जोड़ने से अपर्याप्त वेंटिंग के कारण होने वाली भरने की समस्या कम हो सकती है।

जब तक मुझे एक बड़े कैविटी मोल्ड का सामना नहीं करना पड़ा, जो अच्छी तरह से नहीं भरता था, तब तक वेंटिंग मुश्किल था। निकास स्लॉट जोड़ने से इसका समाधान हो गया, जिससे उचित वेंटिलेशन का महत्व दिखा।

मोल्ड डिज़ाइन चेक 2 पर आगे पढ़ने के लिए , संसाधनों की खोज आपके इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने में अधिक विस्तृत अंतर्दृष्टि प्रदान करेगी।

इंजेक्शन की गति बढ़ाने से अंडरफिलिंग कम हो जाती है।सत्य

उच्च इंजेक्शन गति से भरने में सुधार होता है, जैसा कि तब देखा जाता है जब पतली दीवार वाले क्षेत्र पूरी तरह से भर जाते हैं।

गेट का आकार मोल्ड भरने को प्रभावित नहीं करता है।असत्य

गेट का अनुचित आकार अंडरफिलिंग का कारण बन सकता है; आकार बढ़ाने से भराव में सुधार होता है।

इंजेक्शन दबाव मोल्ड भरने को कैसे प्रभावित करता है?

एक पुआल से एक छोटी सी दरार में पेंट डालने की कोशिश करते हुए चित्र। मोल्ड भरने के साथ इंजेक्शन दबाव उसी तरह काम करता है।

इंजेक्शन दबाव वह शक्ति है जो पिघली हुई सामग्री को एक सांचे के हर कोने में धकेलती है। सही दबाव साँचे को पूरी तरह भर देता है। इससे बिना किसी दोष के बहुत उच्च गुणवत्ता वाले उत्पाद प्राप्त होते हैं।

मोल्ड भरने में इंजेक्शन दबाव की भूमिका

जब मैंने मोल्ड डिज़ाइन पर काम करना शुरू किया, तो मैंने वास्तव में पाया कि सही इंजेक्शन दबाव चुनना एक आदर्श स्टेक पकाने जैसा महसूस हुआ। बहुत कम दबाव से उत्पाद कम भर जाते हैं 3 । बहुत अधिक दबाव से फ्लैशिंग या ओवरपैकिंग जैसी खामियां हो जाती हैं। सही मात्रा सामग्री और साँचे की जटिलता पर निर्भर करती है।

इंजेक्शन पैरामीटर्स को आंकना

इंजेक्शन गति परीक्षण:

मेरी शुरुआती परियोजनाओं में, पतली दीवार वाले क्षेत्र ठीक से नहीं भर रहे थे। इंजेक्शन की गति को 30 सेमी/सेकेंड से बढ़ाकर 60 सेमी/सेकेंड करने से समस्या ठीक हो गई। यह राजमार्ग पर यात्रा की सही गति खोजने के लिए कार की गति को समायोजित करने जैसा था।

इंजेक्शन दबाव की निगरानी:

मैं हमेशा दबाव रीडिंग को ध्यान से देखता था। यदि अधिकतम और अंडरफिलिंग होने से पहले दबाव बढ़ना बंद हो गया, तो दबाव बढ़ाने से मदद मिली। मेरे पास एक जटिल प्लास्टिक के टुकड़े वाला एक कठिन मामला था। 80 एमपीए से 100 एमपीए तक दबाव बढ़ाने से यह पूरी तरह से हल हो गया।

इंजेक्शन वॉल्यूम की जाँच:

कभी-कभी समस्या दबाव या गति की नहीं बल्कि वॉल्यूम की होती थी। एक परियोजना थी जहां इंजेक्शन की मात्रा आवश्यकता का केवल 80% थी। सही मात्रा पूरी दीवार को ढकने के लिए पर्याप्त पेंट रखने के समान है। दोषरहित समाप्ति के लिए यह आवश्यक है।

| पैरामीटर | समायोजन उदाहरण | परिणाम |

|---|---|---|

| इंजेक्शन की गति | 30 सेमी/सेकंड से बढ़ाकर 60 सेमी/सेकेंड करें | पतले क्षेत्रों में बेहतर भराव |

| इंजेक्शन का दबाव | 80MPa से बढ़ाकर 100MPa करें | जटिल भागों को बेहतर ढंग से भरें |

भरने पर मोल्ड डिजाइन का प्रभाव

गेट की स्थिति और आकार:

एक बार, हमें एक लंबी संरचना के साथ अंडरफिलिंग की समस्या का सामना करना पड़ा। गेट की स्थिति को करीब ले जाकर बड़ा करने से समस्या हल हो गई। यह बगीचे में समान रूप से पानी देने के लिए नली के नोजल को समायोजित करने जैसा है।

धावक प्रणाली की जाँच:

लंबे या पतले धावकों ने पिघल प्रवाह प्रतिरोध को बढ़ाया। यह बेहतर जल प्रवाह के लिए नली को खोलने के समान है। सफल डिज़ाइनों की तुलना करने पर धावक में आवश्यक परिवर्तन दिखे।

वेंटिंग स्थितियों का विश्लेषण:

खराब वेंटिंग गुप्त है और गहरे क्षेत्रों में अंडरफिलिंग का कारण बनती है। निकास स्लॉट जोड़ने से बहुत मदद मिली, जैसे ताजी हवा के प्रवाह के लिए एक खिड़की खोलना।

मोल्ड भरने में इंजेक्शन दबाव की भूमिका को समझना संभवतः अच्छी विनिर्माण प्रक्रियाओं है । इंजेक्शन मोल्डिंग कार्यों में उत्पाद की गुणवत्ता को ठीक करने और सुधारने के लिए यह ज्ञान मेरा टूलबॉक्स है।

इंजेक्शन की गति बढ़ाने से मोल्ड भरने में सुधार हो सकता है।सत्य

उच्च इंजेक्शन गति पतली दीवारों वाले क्षेत्रों को प्रभावी ढंग से भरने में मदद करती है।

गेट का आकार जटिल सांचों के भरने को प्रभावित नहीं करता है।असत्य

अनुचित गेट आकार प्रवाह को बाधित कर सकता है, जिससे अंडरफिलिंग हो सकती है।

अंडरफिलिंग से बचने के लिए इंजेक्शन की मात्रा महत्वपूर्ण क्यों है?

विनिर्माण में सबसे छोटे विवरण यह तय करते हैं कि कोई उत्पाद सफल होगा या विफल। इंजेक्शन मोल्डिंग में, कम भरे हिस्सों को रोकने के लिए इंजेक्शन की मात्रा को नियंत्रित करना आवश्यक है।

इंजेक्शन की मात्रा बहुत महत्वपूर्ण है। यह सांचे को पूरी तरह भर देता है और किसी भी तरह की खराबी को रोक देता है। इंजेक्शन सेटिंग्स बदलने से अंडरफिलिंग की समस्या ठीक हो सकती है। इससे वास्तव में उत्पाद की गुणवत्ता बेहतर होती है।

इंजेक्शन वॉल्यूम की भूमिका

खाना पकाने और पैन में सही मात्रा में पैनकेक बैटर डालने की कल्पना करें। हर किनारा बिना छलके अच्छे से भर जाता है। इंजेक्शन मोल्डिंग इसी तरह काम करती है। यदि वॉल्यूम सटीक नहीं है, तो हिस्से कम भर जाते हैं, जो अवांछनीय है।

इंजेक्शन की मात्रा की जाँच करना

इसे एक त्वरित जाँच के रूप में सोचें। मशीन की निर्धारित मात्रा की आवश्यक मात्रा के साथ तुलना करके, समस्याओं की शीघ्र पहचान की जा सकती है और उन्हें ठीक किया जा सकता है। यह स्टोर पर जाने से पहले अपनी खरीदारी सूची की समीक्षा करने जैसा है।

| पैरामीटर | अवलोकन |

|---|---|

| इंजेक्शन वॉल्यूम सेट करें | जांचें कि क्या यह सैद्धांतिक मूल्य का 100% है |

| वास्तविक इंजेक्शन मात्रा | गणना की गई आवश्यकता से मेल खाना चाहिए |

इंजेक्शन पैरामीटर और उनका प्रभाव

इंजेक्शन गति का परीक्षण

एक परियोजना में प्लास्टिक आवास शामिल थे। इंजेक्शन की गति को 30 सेमी/सेकेंड से बढ़ाकर 60 सेमी/सेकंड करने से सब कुछ बदल गया। पतली दीवार वाले खंड पूरी तरह से भरे हुए हैं, जैसे कि टहलने से तेज दौड़ने की ओर जाना।

इंजेक्शन का दबाव देखना

इसी तरह, मुझे एक मुश्किल साँचे के लिए दबाव को 80MPa से 100MPa तक समायोजित करना याद है। यह आटे में सही मात्रा में खमीर मिलाने जैसा था - यह आश्चर्यजनक रूप से फूल गया।

मोल्ड डिज़ाइन के लिए विचार

गेट की स्थिति और आकार

एक दिन, एक जिद्दी ब्रैकट संरचना ने निराशा पैदा कर दी। गेट को करीब ले जाने से बहुत फर्क पड़ा। कभी-कभी, दृष्टिकोण बदलने से मदद मिलती है।

| साँचे की विशेषता | सिफारिश |

|---|---|

| गेट की स्थिति | महत्वपूर्ण भराव क्षेत्रों के निकट होना चाहिए |

| गेट का आकार | पर्याप्त प्रवाह के लिए पर्याप्त बड़ा |

रनर सिस्टम का विश्लेषण

धावक सामग्री के लिए राजमार्ग की तरह हैं। वे चिकने और सीधे होने चाहिए। यहां तक कि छोटे उबड़-खाबड़ क्षेत्र भी ट्रैफिक जाम या अंडरफिल का कारण बन सकते हैं।

धावक समस्याओं की पहचान करने के लिए मानक डिज़ाइनों और पिछली सफलताओं की जाँच करें 5 ।

वेंटिंग स्थितियों का प्रभाव

अच्छा वेंटिलेशन एक भरे हुए कमरे में ताज़ी हवा पाने जैसा है। जहां आवश्यक हो वहां वेंट जोड़ने से भराव में काफी सुधार होता है, ठीक उसी तरह जैसे खिड़की खोलने से जगह रोशन हो जाती है।

पर्याप्त निकास के लिए साँचे का निरीक्षण करें, विशेष रूप से गहरी गुहाओं और अंध छिद्रों में।

एग्जॉस्ट स्लॉट जोड़ने से वायुप्रवाह और फिलिंग में सुधार हो सकता है।

ये तकनीकें मुझे हमेशा याद दिलाती हैं कि विनिर्माण का प्रत्येक चरण एक-दूसरे से कैसे निकटता से जुड़ता है। सही संतुलन खोजने से उत्कृष्ट उत्पाद गुणवत्ता और दक्षता प्राप्त होती है।

इंजेक्शन की गति बढ़ाने से अंडरफिलिंग की समस्या कम हो सकती है।सत्य

उच्च इंजेक्शन गति से भरने में सुधार होता है, जैसा कि पतली दीवारों वाले क्षेत्रों में देखा जाता है।

रनर की लंबाई का पिघले प्रवाह प्रतिरोध पर कोई प्रभाव नहीं पड़ता है।असत्य

लंबे समय तक दौड़ने से प्रतिरोध बढ़ता है, जिससे संभावित रूप से अंडरफिलिंग होती है।

गेट डिज़ाइन मोल्ड भरने को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि कुछ प्लास्टिक के टुकड़े क्यों अच्छे दिखते हैं, जबकि अन्य में कई समस्याएं होती हैं?

मोल्ड फिलिंग में गेट डिजाइन बहुत महत्वपूर्ण है। यह पिघले हुए पदार्थ के प्रवाह और गति को निर्देशित करता है। इससे यह प्रभावित होता है कि सांचा कितनी अच्छी तरह भरता है। गलत गेट आकार या प्लेसमेंट से अंडरफिलिंग या वॉरपिंग जैसी समस्याएं होती हैं। ये गलतियाँ उत्पाद की गुणवत्ता को नुकसान पहुँचाती हैं। यह वास्तव में अंतिम उत्पाद की गुणवत्ता को प्रभावित करता है।

मोल्ड भरने में गेट डिजाइन की भूमिका

जब मैंने मोल्ड डिज़ाइन में काम करना शुरू किया, तो मुझे पूरी प्रक्रिया के लिए गेट डिज़ाइन का महत्व समझ में नहीं आया। यह डोमिनोज़ को पूरी तरह से व्यवस्थित करने के समान है; एक गलत टुकड़ा पूरे सेटअप को खराब कर सकता है। मोल्ड के हर हिस्से को पिघले हुए प्लास्टिक से भरने के लिए गेट का आकार, आकार और स्थिति महत्वपूर्ण है।

| डिज़ाइन तत्व | मोल्ड भरने पर प्रभाव |

|---|---|

| गेट का आकार | प्रवाह दर और दबाव वितरण को प्रभावित करता है। छोटे गेटों के कारण पानी कम भर सकता है। |

| गेट की स्थिति | प्रवाह पथ को प्रभावित करता है; गलत प्लेसमेंट के परिणामस्वरूप अनुभाग अधूरे भर सकते हैं। |

मोल्ड डिज़ाइन को परखने की विधियाँ

मुझे अंडरफ़िलिंग समस्याओं वाला एक प्रोजेक्ट याद आ रहा है। गेट की स्थिति को ब्रैकट संरचना के करीब बदलने से, हमने एक बड़ा सुधार देखा। ऐसा लगा जैसे बेहतर परिणामों के लिए कोई छिपी हुई कुंजी मिल गई हो।

-

गेट की स्थिति और आकार का मूल्यांकन

- यदि कुछ हिस्से गेट से दूर खाली रह जाते हैं, तो यह गलत गेट स्थान का संकेत हो सकता है। उदाहरण के लिए, गेट को कैंटिलीवर के करीब ले जाने से भरने में मदद मिल सकती है।

-

रनर सिस्टम की जाँच

- धावक के आयामों की जांच करना ट्रैफिक जाम का पता लगाने जैसा है। लंबे या संकीर्ण धावक पिघल प्रवाह के प्रतिरोध को बढ़ा सकते हैं, जिससे भरने में परेशानी 6 ।

-

वेंटिंग विश्लेषण

- वेंटिंग भी बहुत जरूरी है. मैंने एक बार गहरी गुहाओं वाले एक सांचे में अतिरिक्त निकास स्लॉट जोड़े थे। इस परिवर्तन से हवाई जाल बंद हो गए और अंडरफ़िलिंग की समस्याएँ ठीक हो गईं।

इंजेक्शन पैरामीटर्स को आंकने की विधियाँ

इंजेक्शन पैरामीटर मोल्ड भरने में छिपे घटक की तरह कार्य करते हैं। इन्हें बदलने से डिज़ाइन की वास्तविक क्षमताओं का पता चलता है।

-

इंजेक्शन गति परीक्षण

- मुझे उत्पादन के दौरान इंजेक्शन की गति बदलने की याद आती है। गति बढ़ने पर पतली दीवार वाले क्षेत्र कम पानी से परिपूर्ण हो गए।

-

इंजेक्शन दबाव की निगरानी

- दबाव पर नजर रखना बहुत जरूरी है. मैंने देखा है कि दबाव को 80 एमपीए से 100 एमपीए तक बढ़ाने से भरण गुणवत्ता में काफी सुधार होता है।

-

इंजेक्शन की मात्रा की जाँच

- मोल्ड फिलिंग 7 के लिए यह जांचना महत्वपूर्ण है कि इंजेक्शन की मात्रा सैद्धांतिक रूप से आवश्यक मात्रा से मेल खाती है । यहां गलतियां अक्सर कम भरने का कारण बनती हैं।

इंजेक्शन की गति बढ़ाने से पतली दीवारों वाले क्षेत्रों में भरने में सुधार होता है।सत्य

उच्च इंजेक्शन गति प्रवाह को बढ़ाती है, पतली दीवार वाले हिस्सों को प्रभावी ढंग से भरती है।

धावक की सतह का खुरदरापन पिघल प्रवाह प्रतिरोध को प्रभावित नहीं करता है।असत्य

खुरदरी धावक सतहें प्रतिरोध बढ़ाती हैं, जिससे पिघले प्रवाह में बाधा आती है।

रनर सिस्टम डिज़ाइन के लिए मुख्य विचार क्या हैं?

क्या आपने कभी किसी चीज को परफेक्ट बनाने की कोशिश की है और अंतत: उसमें गहरे बदलाव आ गए? वह रनर सिस्टम डिज़ाइन है! आइए उन महत्वपूर्ण हिस्सों का पता लगाएं जो इसे जारी रखते हैं।

धावक प्रणाली को डिजाइन करने के मुख्य बिंदुओं में धावक की लंबाई, चौड़ाई और सतह की गुणवत्ता की जांच करना शामिल है। गेटों का उचित स्थान और आकार महत्वपूर्ण है। इंजेक्शन सेटिंग देखना और वेंटिंग स्थितियों का निरीक्षण करना वास्तव में मायने रखता है।

धावक की लंबाई और व्यास का मूल्यांकन

प्रत्येक अतिरिक्त कदम के साथ लंबी दौड़ लगाना कठिन लगता है। एक लंबा धावक इंजेक्शन मोल्डिंग में प्रवाह को धीमा कर देता है। एक दिन, मैंने एक धावक की लंबाई आधी कर दी और सब कुछ कम सामग्री अपशिष्ट से पूरी तरह भर गया। धावक का व्यास बदलना नली से पानी के प्रवाह को समायोजित करने के समान है। दबाव को स्थिर बनाए रखने के लिए इसका बिल्कुल सही होना आवश्यक है।

उदाहरण: यदि एक धावक पिछले सफल डिज़ाइन से दोगुना लंबा है, तो मूल्यांकन करें कि क्या लंबाई कम करने से भरण में सुधार होता है।

धावक की सतह की स्थिति

खुरदुरी सतह पर हाथ रगड़ने से असहजता महसूस होती है। एक खुरदरी धावक सतह उसी तरह पिघले प्रवाह को बाधित करती है। मानक डिज़ाइन 8 के साथ एक नए साँचे की तुलना की , जिससे ऐसा लगा कि एक ऐसी रेसिपी का उपयोग किया जा रहा है जो अच्छी तरह से काम करती है। चिकनी सतहें अशांति और समान वितरण को कम करती हैं।

युक्ति: नियमित जांच और सुधार आपके विश्वसनीय भागीदार के रूप में कार्य करते हैं। वे बड़ी समस्या बनने से पहले छोटी खामियां ढूंढने में मदद करते हैं।

गेट की स्थिति और आकार

घर में खिड़की का सही स्थान चुनने से सही रोशनी आती है। मैंने एक पेचीदा साँचे पर काम किया और पाया कि गेट को एक जटिल हिस्से के करीब रखने से बहुत मदद मिली। अचानक, जिद्दी कम पानी वाले क्षेत्रों को पर्याप्त सामग्री प्राप्त हुई।

केस स्टडी: एक गेट को कैंटिलीवर सेक्शन के करीब ले जाने से भराव में सुधार हुआ, जो अनुचित प्रारंभिक प्लेसमेंट को उजागर करता है।

इंजेक्शन पैरामीटर्स की निगरानी

इंजेक्शन की गति, दबाव और आयतन को समायोजित करना एक स्पष्ट सिग्नल के लिए पुराने रेडियो को ट्यून करने जैसा है:

- गति: एक परियोजना में, इंजेक्शन की गति को 30 सेमी/सेकेंड से बढ़ाकर 60 सेमी/सेकेंड करने से पतली दीवारों वाले क्षेत्रों को खराब भरे हुए से अच्छी तरह से बनी संरचनाओं में सुधार हुआ।

- दबाव: भरने की समस्याओं को प्रभावी ढंग से संबोधित करने के लिए इंजेक्शन दबाव की निगरानी और समायोजन करें।

- वॉल्यूम: शॉर्ट शॉट्स को रोकने के लिए सुनिश्चित करें कि सेट वॉल्यूम वास्तविक आवश्यकताओं के अनुरूप हो।

| पैरामीटर | परीक्षा | प्रभाव |

|---|---|---|

| रफ़्तार | धीरे-धीरे वृद्धि | पतले क्षेत्रों में भराव में सुधार करता है |

| दबाव | वृद्धिशील समायोजन | जटिल भरण का समाधान करता है |

| आयतन | सैद्धांतिक आवश्यकताओं की जाँच करें | शॉर्ट शॉट रोकता है |

वेंटिंग स्थितियों का आकलन

खिड़की खोले बिना खाना पकाने से हवा फंसती है और गलतियाँ होती हैं। ख़राब वेंटिंग भी ऐसा करती है। वेंट को साफ करना एक खिड़की खोलने जैसा है, जिससे हर चीज को सांस लेने और सुचारू रूप से काम करने की अनुमति मिलती है।

समाधान: वेंट जोड़ने या साफ करने से दोष पैदा करने वाले वायु जाल को रोककर मोल्ड भरने की दक्षता में काफी सुधार हो सकता है।

इन कारकों को प्रबंधित करके, मैंने देखा कि प्रक्रिया बहुत सुचारू रूप से चल रही है। छोटे समायोजनों से गुणवत्ता और दक्षता में महत्वपूर्ण परिवर्तन हुए।

इंजेक्शन की गति बढ़ाने से अंडरफिलिंग में सुधार होता है।सत्य

उच्च इंजेक्शन गति पतली दीवारों वाले क्षेत्रों को अधिक प्रभावी ढंग से भरने में मदद कर सकती है।

लंबे धावक पिघले प्रवाह के प्रतिरोध को कम करते हैं।असत्य

लंबे समय तक दौड़ने से प्रतिरोध बढ़ता है, जिससे संभावित रूप से कम पानी भरने की समस्या हो सकती है।

निष्कर्ष

यह लेख इंजेक्शन मापदंडों और मोल्ड डिजाइन कारकों का विश्लेषण करके गति, दबाव, मात्रा और गेट डिजाइन के महत्व पर जोर देकर इंजेक्शन मोल्डिंग में मोल्ड अंडरफिलिंग मुद्दों की पहचान करने का तरीका बताता है।

-

अनुकूलन तकनीकों की खोज से यह समझने में मदद मिलेगी कि गति समायोजन के माध्यम से अंडरफिलिंग को कैसे रोका जाए। ↩

-

मोल्ड डिज़ाइन संबंधी विचारों को समझने से अंडरफ़िलिंग को संबोधित करके उत्पाद की गुणवत्ता में सुधार करने में सहायता मिल सकती है। ↩

-

इंजेक्शन मोल्डिंग में सामान्य समस्याओं को समझने के लिए कम भरे उत्पादों के कारणों और प्रभावों का पता लगाएं। ↩

-

इंजेक्शन मोल्डिंग तकनीकों पर ध्यान केंद्रित करते हुए विनिर्माण दक्षता बढ़ाने के तरीके सीखें। ↩

-

सामान्य रनर डिज़ाइन त्रुटियों की पहचान करने से प्रवाह प्रतिरोध को कम करने और मोल्ड भरने की दक्षता में सुधार करने में मदद मिलती है। ↩

-

रनर सिस्टम के प्रभाव की खोज से मोल्डिंग दक्षता और उत्पाद की गुणवत्ता में सुधार हो सकता है। ↩

-

सही इंजेक्शन मात्रा पूर्ण भरने, उत्पाद की अखंडता को बढ़ाने और दोषों को कम करने को सुनिश्चित करती है। ↩

-

मानक डिज़ाइनों की जांच कुशल धावक प्रणाली बनाने के लिए मानक प्रदान करती है। ↩