एक छोटी सी बात भी आपके उत्पाद के डिजाइन पर बहुत बड़ा प्रभाव डालती है। इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई बहुत महत्वपूर्ण भूमिका निभाती है।.

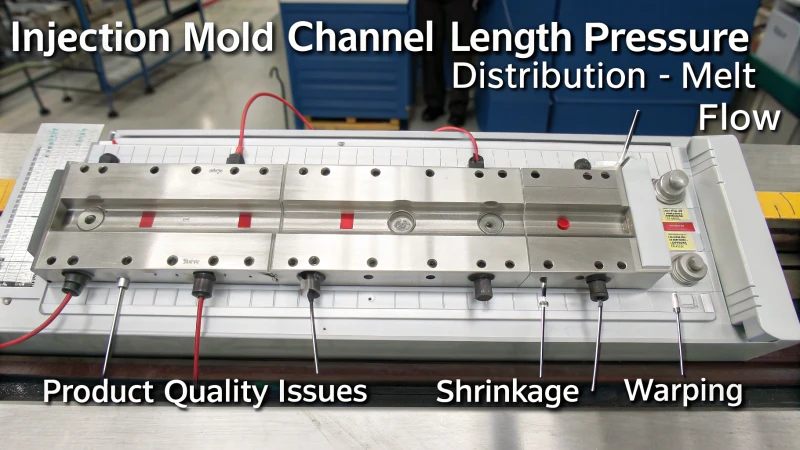

इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई उत्पाद के स्वरूप पर सीधा प्रभाव डालती है। यह उत्पाद के आकार की सटीकता और आंतरिक गुणवत्ता के लिए भी महत्वपूर्ण है। बेहतर परिणामों के लिए इस लंबाई को बदलने से दबाव समान रूप से वितरित होता है। साथ ही, पिघला हुआ पदार्थ सुचारू रूप से प्रवाहित होता है। इस बदलाव से आंतरिक तनाव कम होता है। इससे बेहतर उत्पाद बनते हैं।.

मुझे याद है कि मैं एक ऐसे प्रोजेक्ट पर काम कर रहा था जहाँ डिज़ाइन के छोटे-छोटे फैसले बहुत महत्वपूर्ण थे। हम उपभोक्ता इलेक्ट्रॉनिक्स के लिए जटिल पुर्जे बना रहे थे। मुख्य चैनल की लंबाई का गलत चुनाव फ्लैश और सतह की चमक में बदलाव जैसी समस्याएं पैदा कर सकता था। ये समस्याएं उत्पाद के आकर्षक रूप को प्रभावित करती थीं। संरचनात्मक मजबूती बनाए रखने के लिए आयामी सटीकता और पुर्जों को मुड़ने से बचाना बेहद जरूरी था।.

यह बात मुझे तब पूरी तरह समझ में आई जब एक सहकर्मी ने बताया कि बहुत लंबी मुख्य नहर से पड़ने वाले असमान दबाव के कारण आकार में बड़े बदलाव आ जाते हैं। हमने एक ऐसा कंपोनेंट डिज़ाइन किया था जिसमें बहुत सटीक टॉलरेंस की आवश्यकता थी। तब मुझे समझ आया कि इन तत्वों को संतुलित करना कितना ज़रूरी है। यह सिर्फ़ चीज़ों को फिट करने की बात नहीं थी। आंतरिक तनाव और असमान घनत्व जैसी समस्याओं से बचने के लिए हर हिस्से में पूर्णता ज़रूरी थी, क्योंकि ये समस्याएं उत्पाद की मज़बूती को कमज़ोर कर सकती थीं।.

मुख्य चैनल की लंबाई उत्पाद की दिखावट और गुणवत्ता को प्रभावित करती है।.सत्य

लंबाई पिघले हुए पदार्थ के प्रवाह और दबाव को प्रभावित करती है, जिससे उसकी दिखावट पर असर पड़ता है।.

छोटे मुख्य चैनल हमेशा उत्पाद की गुणवत्ता में सुधार करते हैं।.असत्य

छोटे चैनल असमान दबाव का कारण बन सकते हैं, जिससे गुणवत्ता पर नकारात्मक प्रभाव पड़ता है।.

मुख्य चैनल की लंबाई को डिजाइन करने में प्रमुख कारक क्या हैं?

क्या आप यह जानने के लिए उत्सुक हैं कि मोल्ड डिजाइन में मुख्य चैनल की लंबाई आपके उत्पाद की गुणवत्ता को कैसे प्रभावित करती है?

मुख्य चैनल की लंबाई तय करते समय, उसकी दिखावट, आकार की सटीकता और उसकी आंतरिक गुणवत्ता महत्वपूर्ण पहलू हैं। प्रत्येक पहलू अंतिम उत्पाद की सुंदरता, सटीकता और मजबूती को प्रभावित करता है।.

दिखावट गुणवत्ता

दिखावट वाकई मायने रखती है। एक बार मैंने एक आकर्षक गैजेट केस डिज़ाइन करने में मदद की थी। मुख्य रनर बहुत लंबा था, जिससे सतह की चमक लगभग खराब हो गई थी। अतिरिक्त लंबाई के कारण प्लास्टिक बाहर निकल रहा था, जिससे केस असमान और बेढंगा हो गया था। इससे पता चलता है कि रनर की लंबाई कितनी मायने रखती है।.

सतह की चमक : चमकदार फिनिश के लिए सही पिघलने का तापमान बनाए रखना महत्वपूर्ण है। रनर की लंबाई भी अच्छी होनी चाहिए, क्योंकि इससे उत्पाद बहुत पॉलिश और चिकना दिखता है।

| संकट | प्रभाव | समाधान |

|---|---|---|

| सतह की चमक | असमान उपस्थिति | रनर की लंबाई को अनुकूलित करें |

| अतिप्रवाह समस्याएँ | अव्यवस्थित अंत | पिघलने के तापमान को नियंत्रित करें |

आयामी सटीकता

सटीकता बेहद महत्वपूर्ण है, खासकर जब छोटी-छोटी बारीकियों का ध्यान रखना हो। एक अन्य प्रोजेक्ट में, लंबी नलियों के कारण आकार में गड़बड़ी हो गई, जिससे असमान दबाव वितरण के चलते असेंबली में परेशानी हुई। पुर्जे असमान रूप से ठंडे हुए और उनका आकार भी अलग-अलग था।.

- विरूपण : शीतलन के दौरान असमान दबाव के कारण होने वाले विरूपण से पुर्जे ठीक से फिट नहीं होते हैं।

- आयामी विचलन : लंबे रनर असमान दबाव उत्पन्न करते हैं, जिससे सिकुड़न और असंगत आयाम उत्पन्न होते हैं।

आयामी सटीकता के बारे में और अधिक जानें1.

आंतरिक गुणवत्ता

अच्छी आंतरिक गुणवत्ता उत्पादों को लंबे समय तक टिकाऊ बनाती है। मैंने असमान भराई के कारण पुर्जों में दरारें देखीं; लंबी नालियाँ यहाँ समस्या पैदा करती हैं।.

घनत्व की एकरूपता : पिघले हुए पदार्थ का एकसमान प्रवाह आवश्यक है, विशेष रूप से जटिल आकृतियों के मामले में। गलत घनत्व से मजबूती और टिकाऊपन को नुकसान पहुंचता है।

- आंतरिक तनाव : संतुलित दबाव दरारों को दूर रखता है, क्योंकि यह वह सही बिंदु ढूंढता है जहां सब कुछ स्थिर रहता है।

- घनत्व एकरूपता : पिघले हुए पदार्थ का समान वितरण सुनिश्चित करती है; जटिल आकृतियों के लिए महत्वपूर्ण।

इन कारकों को संतुलित करना केवल विशिष्टताओं को पूरा करने से कहीं अधिक है; यह सुनिश्चित करता है कि उत्पाद ग्राहकों को प्रभावित करें और बेहतर ढंग से काम करें। प्रत्येक डिज़ाइन विकल्प दिखावट और कार्यक्षमता दोनों को प्रभावित करता है।.

लंबे मुख्य पाइपों के कारण फ्लैश की समस्या उत्पन्न होती है।.सत्य

रनर की अत्यधिक लंबाई इंजेक्शन के दबाव को बढ़ाती है, जिससे फ्लैश उत्पन्न होता है।.

छोटी मुख्य नलिकाओं के कारण घनत्व में असमानता आ जाती है।.असत्य

छोटे चैनलों के बजाय लंबे चैनल, असंतुलित भराव के कारण असमान घनत्व का कारण बनते हैं।.

मुख्य चैनल की लंबाई सतह की चमक को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि कुछ सतहें इतनी चमकदार क्यों होती हैं जबकि अन्य फीकी दिखती हैं? इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई इस चमकदार पहेली को सुलझाने में बहुत महत्वपूर्ण भूमिका निभाती है।.

मुख्य चैनल की लंबाई पिघले हुए पदार्थ के तापमान और प्रवाह पैटर्न को बदलकर सतह की चमक को प्रभावित करती है। एक लंबा चैनल संभवतः ऊष्मा हानि के कारण चमक को कम कर देता है। इस परिवर्तन से अक्सर खुरदरी सतहें या ठंडी सामग्री के संकेत मिलते हैं।.

दिखावट की गुणवत्ता पर प्रभाव

चमकदार , चिकनी सतहों का आकर्षण आंशिक रूप से इंजेक्शन मोल्डिंग प्रक्रिया में मुख्य चैनल की लंबाई पर निर्भर करता है। मुझे याद है एक समय था जब हम स्मार्टफोन के लिए आकर्षक कवर बना रहे थे और मुख्य चैनल को थोड़ा ज़्यादा लंबा बना दिया था। पिघला हुआ प्लास्टिक जब आगे बढ़ा, तो उसकी बहुत सारी गर्मी निकल गई, जिससे चमकदार सतह के बजाय एक फीकी सतह बन गई। चैनल की लंबाई को संतुलित करना बेहद ज़रूरी है। बहुत लंबा चैनल न केवल चमक को कम कर सकता है, बल्कि फ्लैश की समस्या , जिसमें अत्यधिक दबाव के कारण प्लास्टिक फैल जाता है और हर किसी को पसंद आने वाली चिकनी सतह को खराब कर देता है। इष्टतम दिखावट सुनिश्चित करने के लिए उपयुक्त रनर लंबाई 2

आयामी सटीकता पर प्रभाव

जब मैंने जटिल यांत्रिक पुर्जों वाले एक प्रोजेक्ट पर काम किया, तो मैंने देखा कि सटीक माप कितने महत्वपूर्ण होते हैं। एक लंबी मुख्य चैनल दबाव में कमी । इससे पुर्जे के ठंडा होने पर असमान संकुचन होता है, जिससे सटीक वस्तुओं के लिए बड़ी समस्याएँ पैदा होती हैं। दबाव का असमान वितरण बड़े, सपाट पुर्जों को भी मोड़ सकता है, जिससे उन्हें जोड़ना असंभव हो जाता है। इस तरह की समस्याएँ बड़ी सपाट वस्तुओं में आम हैं जहाँ सटीक माप उनके सही कार्य और दिखावट के लिए अत्यंत महत्वपूर्ण होते हैं।

आंतरिक गुणवत्ता संबंधी विचार

मोल्डेड वस्तुओं की आंतरिक गुणवत्ता पर शायद उतनी चर्चा न हो जितनी चमक पर, लेकिन यह उतनी ही महत्वपूर्ण है। एक बार मेरे पास कुछ ऐसे पुर्जे थे जिनमें चैनल की लंबाई ज़्यादा होने के कारण घनत्व कम हो गया था। इस असमान भराई से कमज़ोर, यहाँ तक कि अनुपयोगी उत्पाद बने। साथ ही, आंतरिक तनाव धीरे-धीरे बढ़ सकता है, जिससे समय के साथ दरारें पड़ सकती हैं। सही घनत्व और कम तनाव पाने के लिए चैनल की लंबाई में सही संतुलन खोजना ज़रूरी है, जिससे वस्तुएँ मज़बूत और भरोसेमंद बनी रहें।

इंजेक्शन मोल्डिंग में, हर छोटी से छोटी बात मायने रखती है—दिखने में सुंदर होने से लेकर अंदरूनी मजबूती तक। मुख्य चैनल की लंबाई जैसे कारकों को समायोजित करने से बेहतरीन उत्पाद बनाने में मदद मिलती है जो न केवल देखने में आकर्षक होते हैं बल्कि लंबे समय तक चलते भी हैं। यदि आप मेरी तरह इस डिज़ाइन और निर्माण की दुनिया में कदम रख रहे हैं, तो अपने प्रोजेक्ट्स के लिए सही संतुलन बनाने के लिए इंजेक्शन मोल्डिंग 3

मुख्य चैनलों की लंबाई बढ़ने से सतह की चमक कम हो जाती है।.सत्य

विस्तारित चैनल ऊष्मा हानि का कारण बनते हैं, जिससे पिघले हुए पदार्थ की तरलता और चमक कम हो जाती है।.

मुख्य चैनलों के छोटे होने से आयामी विचलन अधिक होता है।.असत्य

लंबी नलिकाओं के कारण दबाव में कमी आती है, जिससे आयामी समस्याएं उत्पन्न होती हैं।.

मुख्य चैनल की लंबाई आयामी सटीकता को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि मोल्ड के मुख्य चैनल की लंबाई आपके डिजाइन की सटीकता को कैसे प्रभावित करती है?

मोल्ड डिज़ाइन में मुख्य चैनल सटीक आकार के लिए बहुत महत्वपूर्ण है। यह दबाव के फैलाव और पिघले हुए पदार्थ के प्रवाह को प्रभावित करता है। लंबे चैनल असमान दबाव का कारण बन सकते हैं। इससे अक्सर सिकुड़न और विकृति उत्पन्न होती है। सिकुड़न और विकृति अंतिम उत्पाद की सटीकता को प्रभावित करती है। सटीकता अत्यंत महत्वपूर्ण है।.

दबाव वितरण को समझना

मुख्य चैनल की लंबाई 4 इंच रखना दबाव के एकसमान वितरण को बनाए रखने के लिए बेहद ज़रूरी है। मैंने डिज़ाइन को बेहतर बनाने में कई घंटे लगाए, लेकिन मुख्य चैनल की लंबाई के कारण सब कुछ बर्बाद हो गया। लंबे चैनल अक्सर ज़्यादा दबाव हानि का कारण बनते हैं, जिससे कैविटी के अंदर दबाव असमान हो जाता है। इस असमानता के कारण उत्पाद अलग-अलग तरह से सिकुड़ सकते हैं, जिससे उनकी आयामी सटीकता प्रभावित होती है।

उदाहरण के लिए, जब अत्यधिक परिशुद्धता आवश्यकताओं वाले विस्तृत यांत्रिक पुर्जों का निर्माण किया जाता है, तो मुख्य चैनल की अनुचित लंबाई के कारण आयाम सहनशीलता स्तर से अधिक हो सकते हैं, जिससे महंगे बदलाव और देरी हो सकती है।.

दिखावट की गुणवत्ता पर प्रभाव

मुझे अपनी पहली गलती याद है जब मैंने मुख्य चैनल की लंबाई के प्रभाव को कम करके आंका था। एक विस्तारित मुख्य चैनल को कैविटी को प्रभावी ढंग से भरने के लिए अधिक इंजेक्शन दबाव की आवश्यकता हो सकती है। इस स्थिति के कारण अक्सर फ्लैश की समस्या उत्पन्न होती है, जिसमें अतिरिक्त प्लास्टिक मोल्ड पार्टिंग सतह पर बह जाता है। इस तरह के ओवरफ्लो से उत्पाद की दिखावट खराब हो सकती है, खासकर हाई-ग्लॉस आइटम 5 , जिससे सतह खुरदरी हो सकती है या कोल्ड मटेरियल के निशान पड़ सकते हैं।

ये दिखावट संबंधी समस्याएं पिघले हुए पदार्थ के तापमान और प्रवाह की स्थिति को संतुलित करने के लिए मुख्य रनर की लंबाई को अनुकूलित करने के महत्व को उजागर करती हैं।.

| कारक | लंबी मुख्य नहर का प्रभाव |

|---|---|

| फ़्लैश समस्या | इंजेक्शन का दबाव बढ़ने से ओवरफ्लो हो जाता है |

| सतह की चमक | कम पिघलने का तापमान चमक को कम कर देता है |

फैंसी फोन केस जैसी चमकदार वस्तुओं के लिए, मुख्य रनर की लंबाई को समायोजित करना बेहद महत्वपूर्ण है। इससे पिघलाव सुचारू रूप से होता है, जिससे सतह पर उभार या ठंडे निशान नहीं पड़ते।.

आंतरिक गुणवत्ता संबंधी चिंताएँ

लंबी मुख्य नलिकाओं से आंतरिक गुणवत्ता भी प्रभावित होती है, क्योंकि इनसे पिघले हुए पदार्थ का असमान भराव हो सकता है, जिससे उत्पाद के घनत्व में भिन्नता आ सकती है। यह समस्या विशेष रूप से जटिल डिज़ाइनों के लिए परेशानी का सबब बन जाती है, जहाँ कमजोर बिंदु संरचना को तोड़ सकते हैं।.

इसके अलावा, रनर का अपर्याप्त डिज़ाइन आंतरिक तनाव पैदा कर सकता है, जिससे उपयोग के दौरान दरारें या टूटने का खतरा बढ़ जाता है—खासकर पारदर्शी प्लास्टिक जैसे तनाव के प्रति संवेदनशील उत्पादों में। मैंने खराब रनर डिज़ाइन के कारण आंतरिक तनाव से पारदर्शी प्लास्टिक में दरारें पड़ते देखी हैं। उपयोग के दौरान दरारें या टूटने से बचने के लिए इन समस्याओं का जल्द समाधान करना अत्यंत महत्वपूर्ण है।.

विकृति के कारण होने वाले विरूपण का समाधान

विरूपण के कारण मुझे एक कठिन सबक मिला। पिघले हुए पदार्थ के आगे और पीछे के सिरों के बीच दबाव का अंतर लंबी नलिकाओं के साथ बढ़ता है। उत्पाद के ठंडा होने और जमने पर यह अंतर विरूपण का । विरूपण न केवल समतलता को प्रभावित करता है, बल्कि इसके संयोजन प्रदर्शन को भी प्रभावित करता है।

बड़े आकार के सपाट उत्पादों का उत्पादन करते समय, इन समस्याओं से बचने और आयामी सटीकता सुनिश्चित करने के लिए चैनल की लंबाई को सावधानीपूर्वक प्रबंधित करना आवश्यक है।.

कुल मिलाकर, मैंने यह सीखा कि मुख्य चैनल की लंबाई महज़ एक छोटी सी बात नहीं है—यह मोल्ड डिज़ाइन का एक महत्वपूर्ण हिस्सा है जो आकार की सटीकता, दिखावट और आंतरिक गुणवत्ता को प्रभावित करता है। इस पहलू को समझकर और अनुकूलित करके, डिज़ाइनर उत्पाद के प्रदर्शन और सौंदर्य को काफ़ी हद तक बेहतर बना सकते हैं।.

मुख्य चैनलों की लंबाई बढ़ने से दबाव का नुकसान बढ़ जाता है।.सत्य

लंबी नलिकाओं के कारण दबाव का नुकसान अधिक होता है, जिससे आयामी सटीकता प्रभावित होती है।.

छोटे मुख्य चैनल अधिक विकृति उत्पन्न करते हैं।.असत्य

छोटी न होने वाली लंबी नलिकाएं दबाव के अंतर को बढ़ाती हैं जिससे विकृति उत्पन्न होती है।.

उत्पादों में आंतरिक तनाव पर मुख्य चैनल की लंबाई का क्या प्रभाव पड़ता है?

क्या आपने कभी सोचा है कि किसी उत्पाद के मुख्य मार्ग की लंबाई उसके आंतरिक तनाव को कितना प्रभावित कर सकती है? यह छोटी सी बात उत्पाद की गुणवत्ता और प्रदर्शन पर बहुत बड़ा असर डाल सकती है। यह कोई मामूली बात नहीं है।.

किसी उत्पाद में मुख्य चैनल की लंबाई आंतरिक तनाव को सीधे तौर पर प्रभावित करती है। यह परिवर्तन दबाव के प्रसार, पिघले हुए पदार्थ की गति और शीतलन की गति में बदलाव के कारण होता है। ये पहलू उत्पाद के स्वरूप को प्रभावित करते हैं। साथ ही, इसके आकार और आकृति की सटीकता पर भी असर डालते हैं। उत्पाद का समग्र प्रदर्शन भी प्रभावित होता है। प्रदर्शन में वास्तव में परिवर्तन आता है।.

इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई की भूमिका

मुझे इंजेक्शन मोल्ड डिजाइन करने की अपनी पहली चुनौती याद है। ऐसा लग रहा था मानो मैं एक ऐसी पहेली सुलझा रहा हूँ जिसके टुकड़े लगातार बदलते रहते हैं। एक प्रोजेक्ट मुझे आज भी स्पष्ट रूप से याद है – एक आकर्षक इलेक्ट्रॉनिक केस बनाना। लंबे मुख्य चैनल के कारण इंजेक्शन का दबाव बढ़ गया, जिससे फ्लैश की समस्या यानी मोल्ड जोड़ों पर प्लास्टिक की अनावश्यक मात्रा जमा हो गई। ज़रा सोचिए, आपने एक उत्तम बॉक्स बनाने में इतनी मेहनत की, और फिर उसके किनारे ऐसे दिखाई दें जैसे किसी छोटे बच्चे ने उन्हें अपने नुकीले दांतों से कुतर दिया हो! यह सब लंबे मुख्य चैनल के कारण हुआ था।

सतह की चमक पर प्रभाव

चमक से जुड़ी समस्याएं भी सामने आईं। एक ग्राहक ने अपने प्रीमियम उत्पादों के लिए चमकदार फिनिश की मांग की। प्रत्येक प्रोटोटाइप कम चमकदार दिख रहा था, मानो उस पर ठंडा पानी छिड़का गया हो। फिर समझ में आया - मुख्य चैनल बहुत लंबा था, जिससे मोल्ड भरने से पहले सामग्री बहुत अधिक ठंडी हो रही थी। इसके परिणामस्वरूप ठंडी सामग्री के निशान वाली सतहें धुंधली हो गईं।.

| चैनल की लंबाई | चमक पर प्रभाव |

|---|---|

| छोटा | उच्च स्तर की चमक |

| लंबा | कम चमक |

आयामी सटीकता संबंधी चिंताएँ

आयामी सटीकता चुनौतीपूर्ण साबित हुई। एक परियोजना में, एक उपकरण के सटीक पुर्जों के माप पूरी तरह से गलत थे। कारण? मुख्य चैनल की अत्यधिक लंबाई के कारण गुहा का दबाव असमान हो गया था। प्रमुख आयाम असंगत थे, जैसे रबर बैंड को मापना - यह स्थिर नहीं रहता था।.

विकृति और आंतरिक तनाव

विकृति के कारण पैनल गीले गत्ते की तरह मुड़ गए । मुख्य चैनल की लंबाई के कारण ऐसा हुआ, जिससे विभिन्न क्षेत्रों में असमान दबाव और संकुचन उत्पन्न हुआ।

घनत्व एकरूपता की जाँच करना

घनत्व की एकरूपता पर तब तक ध्यान नहीं दिया गया था जब तक कि एक मार्गदर्शक ने एक खामी की ओर ध्यान नहीं दिलाया। जटिल डिज़ाइनों के कारण खराब चैनलों की वजह से घनत्व में भिन्नता आ रही थी। कल्पना कीजिए कि आप एक केक बना रहे हैं जिसके कुछ हिस्से कच्चे हैं और कुछ ज़्यादा पके हुए हैं - हमारे उत्पादों में भी इसी तरह की असमानताएँ थीं।.

आंतरिक तनाव और उत्पाद अखंडता

आंतरिक तनाव ने उत्पाद की गुणवत्ता को भी प्रभावित किया। एक बार, दरारों के कारण पारदर्शी वस्तुओं का पूरा बैच वापस कर दिया गया। इससे उत्पाद की गुणवत्ता की रक्षा करने और महंगी विफलताओं को रोकने के लिए चैनल की लंबाई को संतुलित करने का एक कड़ा सबक मिला।.

इन समस्याओं को समझने से मेरे जैसे डिज़ाइनर मोल्ड डिज़ाइन 9 । चैनल की लंबाई को संतुलित करने से हमारे उत्पाद न केवल देखने में अच्छे लगते हैं बल्कि बेहतर काम भी करते हैं।

मुख्य चैनलों की लंबाई बढ़ने से इंजेक्शन का दबाव बढ़ता है।.सत्य

लंबी नलिकाओं को पिघले हुए पदार्थ को धकेलने के लिए अधिक दबाव की आवश्यकता होती है, जिससे सांचे में ढलाई प्रभावित होती है।.

छोटी नलियों के कारण सतह की चमक कम हो जाती है।.असत्य

छोटे चैनल उचित पिघले हुए पदार्थ के प्रवाह और शीतलन को सुनिश्चित करके उच्च चमक बनाए रखते हैं।.

निष्कर्ष

इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई, पिघले हुए पदार्थ के प्रवाह, दबाव वितरण और शीतलन दरों को प्रभावित करके उत्पाद की दिखावट, आयामी सटीकता और आंतरिक गुणवत्ता पर महत्वपूर्ण प्रभाव डालती है।.

-

समझें कि आयामी विचलन इंजेक्शन मोल्डिंग में सटीकता को कैसे प्रभावित करता है।. ↩

-

इष्टतम रनर लंबाई का पता लगाने से मोल्ड किए गए उत्पादों में उच्च सतह चमक सुनिश्चित करने में मदद मिलती है, जिससे उनकी सौंदर्य अपील बढ़ जाती है।. ↩

-

प्रभावी रणनीतियों को सीखने से आंतरिक तनाव को कम करने, उत्पाद की गुणवत्ता में सुधार करने और दोषों को कम करने में मदद मिल सकती है।. ↩

-

जानिए कि मोल्ड में दबाव वितरण पर मुख्य चैनल की लंबाई का क्या प्रभाव पड़ता है, जो आयामी सटीकता बनाए रखने के लिए महत्वपूर्ण है।. ↩

-

जानिए इंजेक्शन मोल्डिंग से बने उत्पादों में उच्च चमक वाली सतहें प्राप्त करने के लिए रनर डिजाइन क्यों महत्वपूर्ण है।. ↩

-

चैनल की लंबाई को प्रभावी ढंग से प्रबंधित करके इंजेक्शन मोल्डिंग उत्पादों में विकृति को कम करने की रणनीतियाँ सीखें।. ↩

-

इस लिंक पर क्लिक करने से मोल्डिंग प्रक्रियाओं में आने वाली सामान्य फ्लैश समस्याओं और उनके समाधानों के बारे में जानकारी मिलती है।. ↩

-

इंजेक्शन मोल्डिंग से बने उत्पादों में विकृति के कारणों और इसे रोकने की रणनीतियों का अन्वेषण करें।. ↩

-

उत्पाद की गुणवत्ता बढ़ाने और तनाव कम करने के लिए मोल्ड डिजाइन को अनुकूलित करने की रणनीतियों का पता लगाएं।. ↩