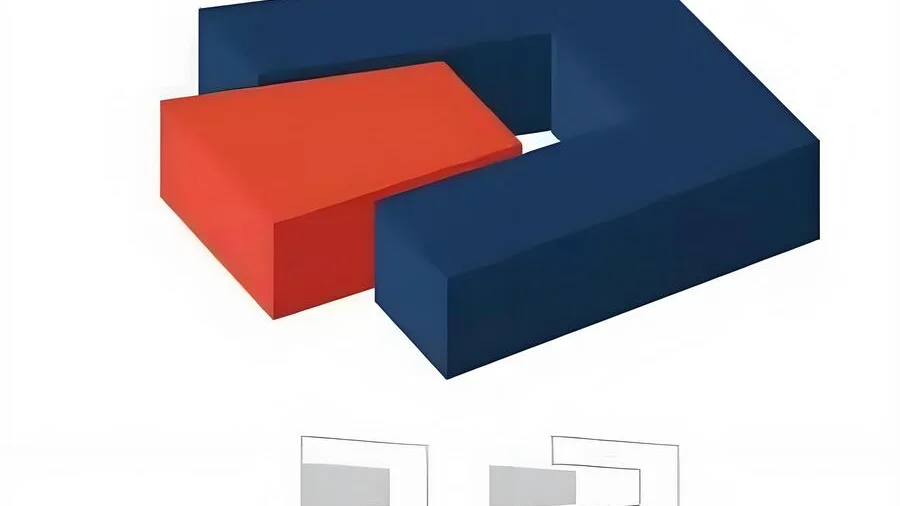

मोल्ड डिज़ाइन की सफलता के लिए सतहों की मशीनिंग में सटीकता प्राप्त करना महत्वपूर्ण है। अंतिम उत्पाद की निर्बाध असेंबली और कार्यक्षमता सुनिश्चित करने के लिए इन सतहों को सावधानीपूर्वक तैयार किया जाना चाहिए।

सतहों को अलग करने के लिए मशीनिंग सटीकता बढ़ाने में उच्च परिशुद्धता वाले सीएनसी ईडीएम जैसी उन्नत तकनीकों को नियोजित करना ।

जबकि इन मूल सिद्धांतों को समझना एक ठोस आधार प्रदान करता है, प्रत्येक पहलू की गहराई से जांच करने से मूल्यवान अंतर्दृष्टि प्राप्त हो सकती है जो मोल्ड डिजाइन में सटीकता में महारत हासिल करने के लिए आवश्यक है। आइए आपकी विनिर्माण प्रक्रियाओं को बेहतर बनाने के लिए और विवरण तलाशें।

सीएनसी मशीनें ± 0.005 मिमी सटीकता प्राप्त कर सकती हैं।सत्य

उच्च-स्तरीय सीएनसी मशीनें आयामी त्रुटियों को कम करते हुए यह परिशुद्धता प्रदान करती हैं।

ईडीएम उच्च कठोरता वाली सामग्रियों के लिए अनुपयुक्त है।असत्य

ईडीएम उच्च-कठोरता वाली सामग्रियों को सटीक रूप से संसाधित करता है, जिससे आकार और आकार की सटीकता सुनिश्चित होती है।

मशीनिंग उपकरण सटीकता में क्या भूमिका निभाते हैं?

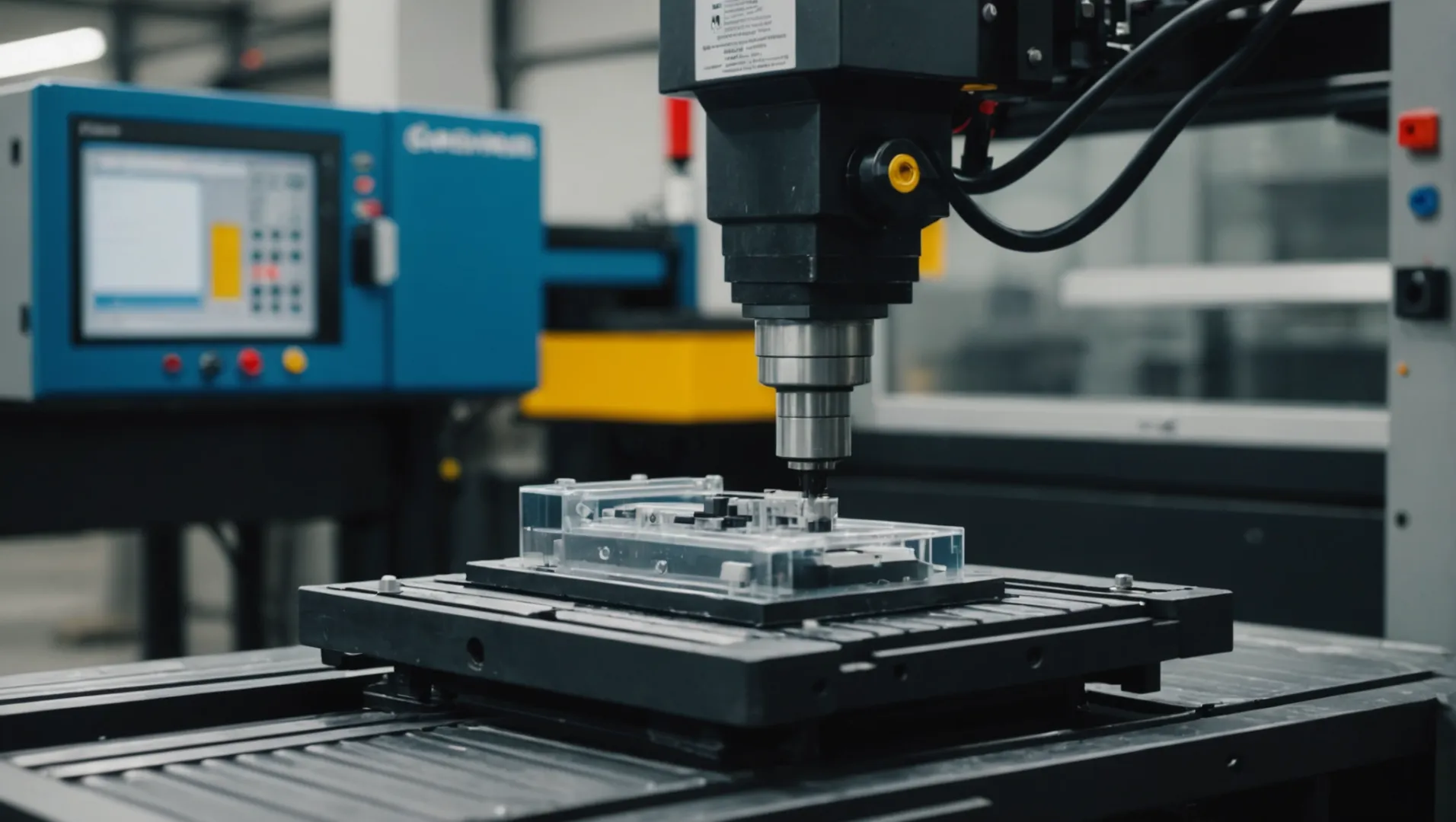

विनिर्माण की दुनिया में, परिशुद्धता महत्वपूर्ण है। मशीनिंग उपकरण उत्पादन के दौरान सटीकता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं।

सीएनसी मशीनों, उचित उपकरण चयन और उच्च गति काटने जैसी उन्नत तकनीकों का उपयोग करके सटीकता सुनिश्चित करते हैं ये तत्व आयामी त्रुटियों को कम करते हैं और भाग की गुणवत्ता में सुधार करते हैं।

उच्च परिशुद्धता मशीनिंग उपकरण

उच्च परिशुद्धता मशीनिंग उपकरण, जैसे सीएनसी मशीनिंग केंद्र, सटीकता बनाए रखने के लिए महत्वपूर्ण हैं। ये मशीनें असाधारण स्थिति सटीकता प्रदान करती हैं, अक्सर ± 0.005 मिमी तक, जो अलग सतहों पर आयामी त्रुटियों को कम करने के लिए महत्वपूर्ण है। उनमें ऑनलाइन माप प्रणालियाँ भी हैं जो सटीकता बनाए रखने के लिए मशीनिंग मापदंडों की वास्तविक समय की निगरानी और समायोजन की अनुमति देती हैं।

उपयुक्त उपकरण चयन

मशीनिंग सटीकता प्राप्त करने के लिए उपयुक्त उपकरणों का चयन एक और आवश्यक कारक है। जटिल घुमावदार सतहों के लिए, बॉल एंड मिलिंग कटर का उपयोग करने से आकार को बेहतर ढंग से फिट करने में मदद मिलती है और प्रसंस्करण अवशेष कम हो जाते हैं। कार्बाइड से बने उपकरणों को उनकी उच्च कठोरता और पहनने के प्रतिरोध के लिए पसंद किया जाता है, जो उन्हें उच्च गति काटने की स्थिति में आदर्श बनाता है। उपकरण की विकृति को रोकने और सतह की सटीकता बनाए रखने के लिए कटिंग एज की लंबाई और व्यास के लिए सही पैरामीटर सुनिश्चित करना महत्वपूर्ण है।

कटिंग पैरामीटर्स का अनुकूलन

गति, फ़ीड और कट की गहराई जैसे कटिंग मापदंडों को अनुकूलित करना महत्वपूर्ण है। सर्वोत्तम परिणाम सुनिश्चित करने के लिए इन मापदंडों को कटिंग परीक्षणों और सिमुलेशन के माध्यम से निर्धारित किया जा सकता है। उदाहरण के लिए, जब स्टील के सांचों की मशीनिंग की जाती है, तो सटीकता और सतह की गुणवत्ता बढ़ाने के लिए 100 - 300 मीटर/मिनट के बीच की गति और 0.05 - 0.2 मिमी/जेड की फ़ीड दर विशिष्ट होती है। कट की गहराई को सामग्री की अवशिष्ट स्थिति के अनुसार समायोजित किया जाना चाहिए।

उन्नत प्रसंस्करण प्रौद्योगिकियाँ

हाई-स्पीड कटिंग ( एचएससी ) जैसी उन्नत प्रौद्योगिकियां मशीनिंग सटीकता को महत्वपूर्ण रूप से बढ़ा सकती हैं। एचएससी काटने के बल और कंपन को कम करता है, सतह की गुणवत्ता और आयामी सटीकता में सुधार करता है। एचएससी में काटने की गति सामान्य तरीकों की तुलना में 3 - 10 गुना तेज हो सकती है, सटीकता बनाए रखते हुए कार्यों को तेजी से पूरा किया जा सकता है। प्रिसिजन इलेक्ट्रिक डिस्चार्ज मशीनिंग ( ईडीएम ) उच्च-सटीक कार्यों के लिए भी प्रभावी है, विशेष रूप से जटिल आकार या मोल्ड 1 ।

सटीक निरीक्षण साधन

मशीनिंग सटीकता सुनिश्चित करने के लिए निरीक्षण महत्वपूर्ण है। उच्च परिशुद्धता उपकरण जैसे समन्वय मापने वाली मशीनें ( सीएमएम ) ± 0.001 मिमी की सटीकता के साथ अलग सतहों के आकार, आकार और स्थिति को माप सकते हैं। यह विशिष्टताओं के अनुपालन को सत्यापित करने के लिए डिज़ाइन मॉडल के साथ विस्तृत तुलना की अनुमति देता है।

समय पर सुधारात्मक उपाय

अंत में, निरीक्षण परिणामों के आधार पर सुधारात्मक उपाय आवश्यक हैं। ईडीएम जैसी तकनीकें उन सतहों को समायोजित कर सकती हैं जो सटीकता मानकों को पूरा नहीं करती हैं। ईडीएम में ढलान सुधार कार्य मोल्ड 2 कोणीय विचलन को संबोधित कर सकता है ।

सीएनसी मशीनों में ± 0.005 मिमी की स्थिति सटीकता होती है।सत्य

उच्च-स्तरीय सीएनसी मशीनें ± 0.005 मिमी तक की स्थिति सटीकता प्राप्त करती हैं।

बॉल एंड मिल्स जटिल सतहों के लिए अनुपयुक्त हैं।असत्य

बॉल एंड मिल्स जटिल घुमावदार सतहों पर फिट होती हैं, जिससे प्रसंस्करण अवशेष कम हो जाते हैं।

कटिंग पैरामीटर्स मशीनिंग परिशुद्धता को कैसे प्रभावित करते हैं?

मशीनिंग में परिशुद्धता गुणवत्तापूर्ण विनिर्माण की आधारशिला है। लेकिन कटिंग पैरामीटर वास्तव में इस परिशुद्धता को कैसे प्रभावित करते हैं?

गति, फ़ीड दर और कट की गहराई सहित कटिंग पैरामीटर, उपकरण की टूट-फूट, सतह की फिनिश और आयामी सटीकता को प्रभावित करके मशीनिंग परिशुद्धता को महत्वपूर्ण रूप से प्रभावित करते हैं। परीक्षणों और सिमुलेशन के माध्यम से इन मापदंडों को अनुकूलित करने से मशीनीकृत भागों की समग्र गुणवत्ता और सटीकता में वृद्धि होती है।

काटने की गति की भूमिका

काटने की गति एक महत्वपूर्ण पैरामीटर है जो उपकरण और सामग्री के बीच बातचीत को निर्धारित करती है। उच्च गति सतह की फिनिश को बढ़ा सकती है लेकिन उपकरण की घिसावट को बढ़ा सकती है। इसके विपरीत, कम गति घिसाव को कम करती है लेकिन खराब फिनिश का कारण बन सकती है। हाई-स्पीड कटिंग ( एचएससी ) तकनीक काटने के बल और कंपन को कम करती है, सतह की गुणवत्ता और सटीकता में सुधार करती है। उदाहरण के लिए, जब स्टील मोल्ड पार्टिंग सतहों की मशीनिंग की जाती है, तो कटिंग स्पीड चयन 3 के ।

परिशुद्धता पर फ़ीड दर का प्रभाव

फ़ीड दर उस दर को निर्धारित करती है जिस पर उपकरण सामग्री में आगे बढ़ता है। उच्च फ़ीड दर मशीनिंग समय को कम कर सकती है लेकिन सतह की गुणवत्ता और आयामी सटीकता से समझौता कर सकती है। उत्पादकता और परिशुद्धता को संतुलित करने के लिए एक इष्टतम फ़ीड दर आवश्यक है। स्टील मोल्डों के लिए, सर्वोत्तम परिणाम सुनिश्चित करने के लिए फ़ीड दर 0.05 - 0.2 मिमी/ज़ेड के बीच बनाए रखने की सलाह दी जाती है। फ़ीड दर अनुकूलन 4 दिखाता है कि सामग्री और उपकरण विनिर्देशों के आधार पर कैसे समायोजित किया जाए।

कटौती संबंधी विचारों की गहराई

कट की गहराई एक बार में निकाली गई सामग्री की मात्रा को प्रभावित करती है। अधिक गहरी कटौती से उत्पादकता बढ़ सकती है लेकिन उपकरण पर अधिक तनाव और संभावित विक्षेपण हो सकता है, जिससे परिशुद्धता प्रभावित हो सकती है। अवशिष्ट सामग्री और वांछित सतह गुणवत्ता के अनुसार गहराई को समायोजित करने से कट रणनीतियों 5 ।

उन्नत मशीनिंग तकनीकें

एचएससी या प्रिसिजन ईडीएम जैसी उन्नत तकनीकों को अपनाने से मशीनिंग सटीकता को और अधिक परिष्कृत किया जा सकता है। एचएससी कम बलों के साथ उच्च गति की अनुमति देता है, जबकि ईडीएम यांत्रिक तनाव के बिना जटिल, उच्च कठोरता वाली सामग्री को आकार देने में उत्कृष्टता प्राप्त करता है। ये प्रौद्योगिकियां जटिल बिदाई सतहों की उन्नत मशीनिंग विधियों 6 ।

उपकरण एवं औज़ार चयन का महत्व

उच्च परिशुद्धता वाली सीएनसी मशीनरी और उपयुक्त उपकरण का चयन करना मौलिक है। ±0.005 मिमी तक स्थिति सटीकता के साथ उन्नत सीएनसी उच्च गति की स्थिति के उपकरण और उपकरण चयन 7 । वास्तविक समय समायोजन के लिए ऑनलाइन माप प्रणालियों का उपयोग मशीनिंग परिशुद्धता को और बढ़ाता है।

उच्च गति काटने से मशीनिंग बल कम हो जाता है।सत्य

उच्च गति से काटने से काटने का बल कम हो जाता है, जिससे सतह की गुणवत्ता बढ़ जाती है।

सीएनसी मशीनों में ±0.1 मिमी की स्थिति सटीकता होती है।असत्य

उन्नत सीएनसी मशीनों में ±0.005 मिमी तक स्थिति सटीकता होती है।

उन्नत प्रसंस्करण तकनीकें क्यों महत्वपूर्ण हैं?

उन्नत प्रसंस्करण तकनीकों की क्षमता को अनलॉक करने से विनिर्माण में क्रांति आ सकती है, परिशुद्धता, दक्षता और गुणवत्ता में वृद्धि हो सकती है।

उच्च परिशुद्धता प्राप्त करने, त्रुटियों को कम करने और दक्षता में सुधार के लिए विनिर्माण में उन्नत प्रसंस्करण तकनीकें महत्वपूर्ण हैं। परिष्कृत मशीनिंग उपकरणों का उपयोग करके और कटिंग मापदंडों को अनुकूलित करके, निर्माता न्यूनतम अपशिष्ट के साथ उच्च गुणवत्ता वाले घटकों का उत्पादन कर सकते हैं। ये तकनीकें विभिन्न उद्योगों में प्रतिस्पर्धात्मकता बनाए रखने के लिए महत्वपूर्ण हैं।

विनिर्माण में परिशुद्धता और सटीकता

निर्मित उत्पादों की परिशुद्धता और सटीकता 8 को बढ़ाने में महत्वपूर्ण भूमिका निभाती हैं सीएनसी का उपयोग अविश्वसनीय रूप से सटीक बिदाई सतहों की अनुमति देता है। ये मशीनें स्थिति सटीकता प्रदान करती हैं जो ±0.005 मिमी तक हो सकती है, जो आयामी त्रुटियों को कम करने के लिए महत्वपूर्ण है। सटीकता का यह स्तर एयरोस्पेस और ऑटोमोटिव जैसे क्षेत्रों में आवश्यक है जहां सटीक विनिर्देश महत्वपूर्ण हैं।

मशीनिंग प्रक्रियाओं का अनुकूलन

उपयुक्त उपकरणों का चयन एक और पहलू है जहां उन्नत तकनीकें उत्कृष्ट होती हैं। बिदाई सतह के आकार और सामग्री के आधार पर सही उपकरण का उपयोग करने से प्रसंस्करण अवशेषों में कमी सुनिश्चित होती है। उदाहरण के लिए, बॉल एंड मिलिंग कटर जटिल घुमावदार सतहों के लिए आदर्श हैं। सिमुलेशन के माध्यम से पैरामीटर काटने का अनुकूलन भी महत्वपूर्ण है। इष्टतम काटने की गति और फ़ीड का निर्धारण करके, निर्माता सतह की गुणवत्ता पर काटने वाले बलों के प्रभाव को कम कर सकते हैं।

उच्च गति और विशेषीकृत कटिंग

हाई-स्पीड कटिंग ( एचएससी ) तकनीक मशीनिंग प्रक्रियाओं में एक सफलता है। यह उच्च सतह गुणवत्ता बनाए रखते हुए मशीनिंग समय को काफी कम कर देता है। एचएससी में काटने की गति सामान्य काटने की तुलना में तीन से दस गुना तक पहुंच सकती है, जो सटीकता से समझौता किए बिना उत्पादकता में काफी वृद्धि करती है। प्रिसिजन इलेक्ट्रिक डिस्चार्ज मशीनिंग ( ईडीएम ) जैसी प्रौद्योगिकियां सूक्ष्म-सूक्ष्म संरचनाओं के साथ जटिल आकृतियों के प्रसंस्करण की क्षमताओं को और बढ़ाती हैं।

गुणवत्ता नियंत्रण और निरीक्षण

मशीनीकृत भागों की गुणवत्ता सुनिश्चित करने के लिए कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) जैसे उपकरणों का उपयोग करके सटीक निरीक्षण शामिल है। ये मशीनें ±0.001 मिमी तक माप सटीकता प्रदान करती हैं, जिससे डिज़ाइन मॉडल के विरुद्ध कठोर गुणवत्ता जांच की अनुमति मिलती है। पाए गए किसी भी विचलन को हाथ से पीसने या ईडीएम समायोजन के माध्यम से ठीक किया जा सकता है, यह सुनिश्चित करते हुए कि अंतिम उत्पाद सभी विशिष्टताओं को पूरा करता है।

सभी उद्योगों पर प्रभाव

उन्नत प्रसंस्करण तकनीकों का महत्व पारंपरिक विनिर्माण क्षेत्रों से भी आगे तक फैला हुआ है। खाद्य प्रसंस्करण में, ये विधियाँ उत्पाद आउटपुट में स्थिरता और सुरक्षा सुनिश्चित करती हैं। स्वचालन प्रौद्योगिकियाँ दक्षता में सुधार और मानवीय त्रुटि को कम करने के लिए इन तकनीकों का लाभ उठाती हैं, जिससे विभिन्न उद्योगों में उत्पादकता में वृद्धि होती है । यह अनुकूलनशीलता उन्नत प्रसंस्करण तकनीकों को आधुनिक औद्योगिक अनुप्रयोगों के लिए अपरिहार्य बनाती है।

इन अत्याधुनिक दृष्टिकोणों को लागू करके, उद्योग न केवल अपनी परिचालन क्षमता में सुधार करते हैं बल्कि तेजी से विकसित हो रहे बाजार परिदृश्य में प्रतिस्पर्धात्मक बढ़त भी बनाए रखते हैं।

सीएनसी मशीनें बिदाई सतह की सटीकता में सुधार करती हैं।सत्य

सीएनसी मशीनों में उच्च स्थिति सटीकता होती है, जिससे आयामी त्रुटियां कम हो जाती हैं।

हाई-स्पीड कटिंग से मशीनिंग कंपन बढ़ जाता है।असत्य

उच्च गति काटने से कंपन कम हो जाता है, सतह की गुणवत्ता और सटीकता में सुधार होता है।

गुणवत्ता निरीक्षण के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

यह सुनिश्चित करने के लिए कि उत्पाद मानकों के अनुरूप हों, विनिर्माण में गुणवत्ता निरीक्षण महत्वपूर्ण है। लेकिन सर्वोत्तम प्रथाएँ क्या हैं?

गुणवत्ता निरीक्षण के लिए सर्वोत्तम प्रथाओं में सीएमएम , समय पर सुधारात्मक उपाय करना और मशीनिंग प्रक्रियाओं को अनुकूलित करना शामिल है।

सटीक निरीक्षण साधन

गुणवत्ता निरीक्षण में सबसे महत्वपूर्ण प्रथाओं में से एक उच्च परिशुद्धता निरीक्षण उपकरण का उपयोग करना है। सीएमएम जैसे उपकरण घटकों के आयाम, आकार और स्थितिगत सटीकता को सटीक रूप से मापने के लिए आवश्यक हैं। उदाहरण के लिए, एक सीएमएम की माप सटीकता ± 0.001 मिमी तक पहुंच सकती है, जिससे यह विस्तृत पता लगाया जा सकता है कि अलग होने वाली सतहें डिज़ाइन विनिर्देशों को पूरा करती हैं या नहीं। अनुरूपता 10 सुनिश्चित करने के लिए महत्वपूर्ण आयामों और बिंदुओं जैसे समतलता, कोण और आकृति को डिज़ाइन मॉडल के विरुद्ध मापा और विश्लेषण किया जाता है ।

समय पर सुधारात्मक उपाय

निरीक्षण के माध्यम से विसंगतियों की पहचान करने पर, समय पर सुधारात्मक कार्रवाई लागू करना महत्वपूर्ण है। हाथ से पीसने या इलेक्ट्रिक डिस्चार्ज मशीनिंग ( ईडीएम ) जैसी तकनीकों का उपयोग करके समायोजन किया जा सकता है। उदाहरण के लिए, यदि किसी बिदाई सतह की समतलता स्वीकार्य सीमा से अधिक है, तो प्लेन ग्राइंडर का उपयोग करके डिज़ाइन आवश्यकताओं के भीतर समतलता त्रुटियों को नियंत्रित किया जा सकता है। सटीकता 11 ईडीएम के ढलान सुधार फ़ंक्शन का लाभ उठाकर प्राप्त किया जा सकता है ।

मशीनिंग प्रक्रिया योजना

प्रभावी गुणवत्ता निरीक्षण विचारशील मशीनिंग प्रक्रिया योजना से शुरू होता है। परीक्षणों और सिमुलेशन के माध्यम से कटिंग मापदंडों को अनुकूलित करने से पार्टिंग सतह मशीनिंग में सटीकता बढ़ जाती है। इष्टतम काटने की गति, फ़ीड और गहराई का चयन करना - जैसे कि स्टील मोल्ड के लिए 100-300 मीटर/मिनट - सतह की गुणवत्ता पर काटने के बल के प्रभाव को कम कर सकता है। इसके अलावा, हाई-स्पीड कटिंग ( एचएससी ) जैसी उन्नत तकनीकों को अपनाने से कंपन और कटिंग बल कम होने के कारण आयामी सटीकता और सतह की गुणवत्ता में सुधार होता है। यह दृष्टिकोण सुनिश्चित करता है कि मशीनिंग प्रक्रिया निरीक्षण 12 मानकों के अनुरूप है।

मशीनिंग उपकरण और उपकरण चयन

उपयुक्त मशीनिंग उपकरण और उपकरण का चयन सीधे निरीक्षण की सफलता को प्रभावित करता है। उच्च परिशुद्धता वाले सीएनसी मशीनिंग केंद्र आयामी त्रुटियों को कम करते हुए बेहतर स्थिति सटीकता प्रदान करते हैं। बॉल एंड मिलिंग कटर जैसे उपकरण जटिल घुमावदार सतहों, फिट को बढ़ाने और अवशेषों को कम करने के लिए उपयुक्त हैं। सामग्री का चयन भी महत्वपूर्ण है; कार्बाइड उपकरण उच्च कठोरता और पहनने के प्रतिरोध प्रदान करते हैं, उच्च गति की स्थिति में प्रदर्शन को बनाए रखते हैं। ये चयन सुनिश्चित करते हैं कि मशीनिंग 13 प्रक्रिया कठोर निरीक्षण मानदंडों को पूरा करती है।

सीएनसी मशीनें ± 0.005 मिमी की स्थिति सटीकता प्राप्त करती हैं।सत्य

उच्च-स्तरीय सीएनसी मशीनें ± 0.005 मिमी की स्थिति सटीकता तक पहुंच सकती हैं।

उच्च परिशुद्धता वाली बिदाई सतहों के लिए ईडीएम अप्रभावी है।असत्य

ईडीएम जटिल, उच्च परिशुद्धता वाली बिदाई सतहों के लिए प्रभावी है।

निष्कर्ष

मोल्ड पार्टिंग सतहों के लिए मशीनिंग सटीकता बढ़ाने में उच्च परिशुद्धता वाले सीएनसी उपकरण, उपयुक्त उपकरण चयन, अनुकूलित कटिंग पैरामीटर, एचएससी और ईडीएम और कठोर गुणवत्ता निरीक्षण शामिल है।

-

जानें कि कैसे हाई-स्पीड कटिंग मोल्ड की सटीकता को बढ़ाती है और त्रुटियों को कम करती है। ↩

-

साँचे में मशीनिंग त्रुटियों को सुधारने की तकनीकों के बारे में जानें। ↩

-

जानें कि विभिन्न सामग्रियों और उपकरणों के लिए काटने की गति कैसे चुनें। ↩

-

दक्षता और सटीकता के लिए फ़ीड दर को संतुलित करने की रणनीतियों की खोज करें। ↩

-

बेहतर सटीकता के लिए कट की गहराई को अनुकूलित करने की तकनीकों का अन्वेषण करें। ↩

-

मशीनिंग परिशुद्धता बढ़ाने में एचएससी के लाभों को समझें। ↩

-

सटीक परिणामों के लिए मशीनरी और उपकरण चुनने पर मार्गदर्शन प्राप्त करें। ↩

-

जानें कि सीएनसी मशीनिंग में परिशुद्धता उत्पाद की गुणवत्ता को कैसे प्रभावित करती है। ↩

-

पता लगाएं कि स्वचालन कैसे दक्षता बढ़ाता है और त्रुटियों को कम करता है। ↩

-

समझें कि अनुरूपता कैसे सुनिश्चित करती है कि उत्पाद डिज़ाइन विनिर्देशों को पूरा करता है। ↩

-

जानें कि कैसे समय पर सुधार उत्पाद की सटीकता को बढ़ाते हैं। ↩

-

उन मानकों का अन्वेषण करें जो उच्च गुणवत्ता वाले मशीनिंग परिणाम सुनिश्चित करते हैं। ↩

-

पता लगाएं कि उपकरण का चयन मशीनिंग परिशुद्धता को कैसे प्रभावित करता है। ↩