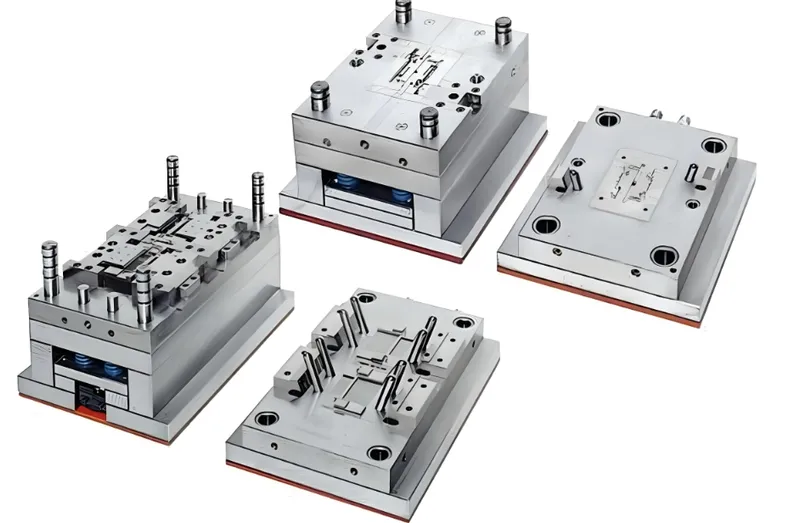

मल्टी-कैविटी मोल्ड्स 1 में धावकों को संतुलित करना इंजेक्शन मोल्डिंग का एक महत्वपूर्ण पहलू है जो प्रत्येक गुहा को समान रूप से भरता है, जो सुसंगत, उच्च गुणवत्ता वाले भागों का उत्पादन करता है। मल्टी-कैविटी मोल्ड्स में, जो एक ही चक्र में कई समान भागों का उत्पादन करने के लिए डिज़ाइन किए गए हैं, धावक प्रणाली-चैनल जो इंजेक्शन बिंदु से प्रत्येक गुहा में पिघले हुए प्लास्टिक को वितरित करते हैं-को सावधानीपूर्वक डिज़ाइन किया जाना चाहिए, जैसे कि कमिंग, ओवरपैकिंग, या वार करने जैसे दोषों को रोकने के लिए।

बैलेंसिंग रनर 2 मल्टी-कैविटी मोल्ड्स में सभी गुहाओं की समान भरना सुनिश्चित करता है, जो इंजेक्शन मोल्डिंग में समान, उच्च गुणवत्ता वाले भागों के उत्पादन के लिए आवश्यक है।

इंजेक्शन मोल्डिंग 3 , या प्लास्टिक भागों के निर्माण में शामिल किसी भी व्यक्ति के लिए धावकों को कैसे संतुलित किया जाए यह गाइड आपको इष्टतम परिणाम प्राप्त करने में मदद करने के लिए बुनियादी बातों, व्यावहारिक अनुप्रयोगों और उन्नत तकनीकों के माध्यम से चलेगा।

बैलेंसिंग रनर्स इंजेक्शन मोल्डिंग में सामग्री कचरे को कम करता है।सत्य

एकसमान भरने को सुनिश्चित करने से, संतुलित धावक दोषों को कम करते हैं और सामग्री की लागत को बचाने के लिए पुनर्मिलन या स्क्रैप की आवश्यकता को कम करते हैं।

संतुलन केवल बड़े बहु-कैविटी मोल्ड्स के लिए आवश्यक है।असत्य

यहां तक कि छोटे मल्टी-कैविटी मोल्ड्स में भाग की स्थिरता और गुणवत्ता बनाए रखने के लिए संतुलित धावकों से लाभ होता है।

मल्टी-कैविटी मोल्ड्स में रनर बैलेंसिंग क्या है?

मल्टी-कैविटी मोल्ड्स में रनर बैलेंसिंग रनर सिस्टम को डिजाइन करने की प्रक्रिया है ताकि पिघला हुआ प्लास्टिक एक ही समय में प्रत्येक गुहा तक पहुंचे और एक ही दबाव के साथ, समान भाग की गुणवत्ता सुनिश्चित करे।

रनर बैलेंसिंग 4 मल्टी-कैविटी मोल्ड्स में प्रत्येक गुहा में पिघले हुए प्लास्टिक के समान प्रवाह को सुनिश्चित करता है, दोषों को रोकता है और लगातार भाग की गुणवत्ता सुनिश्चित करता है।

| धावक तंत्र प्रकार | विवरण | टिप्पणियाँ |

|---|---|---|

| शीत धावक5 | धावकों में प्लास्टिक जम जाता है और अपशिष्ट के रूप में हटा दिया जाता है। | कम मात्रा में उत्पादन के लिए उपयुक्त है। |

| गरम धावक6 | धावक पिघले हुए रहते हैं, कचरे को कम करते हैं और दक्षता में सुधार करते हैं। | उच्च-मात्रा उत्पादन के लिए आदर्श। |

धावक संतुलन में प्रमुख अवधारणाएं

-

मल्टी-कैविटी मोल्ड : प्रति चक्र कई भागों का उत्पादन करने के लिए कई समान गुहाओं के साथ एक मोल्ड।

-

धावक : चैनल जो इंजेक्शन से पिघले हुए प्लास्टिक का मार्गदर्शन करते हैं।

-

संतुलन 7 : समान भरने के लिए समान प्रवाह पथ लंबाई और लगातार क्रॉस-सेक्शन सुनिश्चित करने के लिए धावकों को डिजाइन करना।

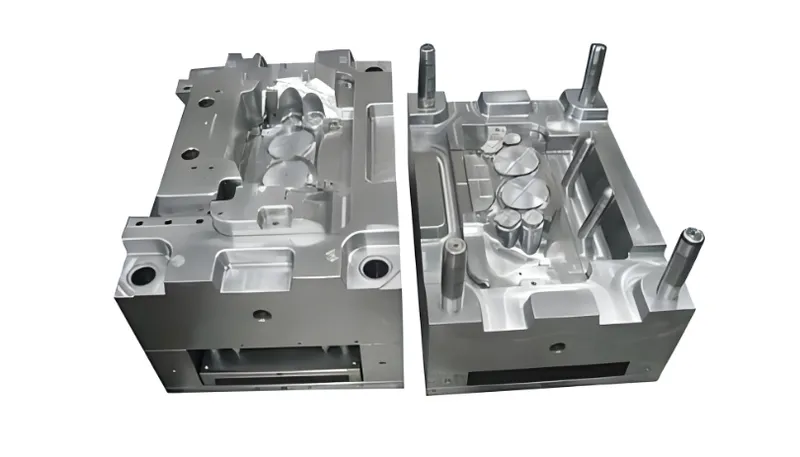

रनर सिस्टम के प्रकार

-

एच-टाइप रनर सिस्टम्स 8 : सममित लेआउट, स्वाभाविक रूप से संतुलित लेकिन बड़े सांचों के लिए समायोजन की आवश्यकता हो सकती है।

-

फिशबोन या मनमाना लेआउट : विशिष्ट डिजाइनों के लिए उपयोग किया जाता है, सटीक संतुलन की आवश्यकता होती है।

ऑटोमोटिव, पैकेजिंग और उपभोक्ता इलेक्ट्रॉनिक्स जैसे उद्योगों में रनर बैलेंसिंग आवश्यक है, जहां लगातार भाग की गुणवत्ता महत्वपूर्ण है।

संतुलन के लिए हॉट रनर सिस्टम हमेशा बेहतर होते हैं।असत्य

जबकि हॉट रनर बेहतर नियंत्रण प्रदान करते हैं, ठंडे धावकों को उचित डिजाइन के साथ प्रभावी ढंग से संतुलित किया जा सकता है।

संतुलित धावक उत्पादन दक्षता में सुधार करते हैं।सत्य

वर्दी भरने से चक्र समय कम हो जाता है और दोषों को कम करता है, समग्र दक्षता में वृद्धि होती है।

इंजेक्शन मोल्डिंग में धावक संतुलन क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग में रनर बैलेंसिंग महत्वपूर्ण है क्योंकि यह सीधे भाग की गुणवत्ता, उत्पादन दक्षता और लागत-प्रभावशीलता को प्रभावित करता है।

संतुलित धावक एक समान भाग की गुणवत्ता सुनिश्चित करते हैं, दोषों को कम करते हैं, और बहु-गुहा मोल्ड्स में सामग्री के उपयोग का अनुकूलन करते हैं।

विशिष्ट अनुप्रयोग परिदृश्य

-

हाई-वॉल्यूम प्रोडक्शन 9 : बड़े पैमाने पर उत्पादक समान भागों के लिए आवश्यक, जैसे कि बोतल कैप या ऑटोमोटिव कनेक्टर।

-

जटिल भाग : महत्वपूर्ण जब तंग सहिष्णुता या जटिल ज्यामितीय के साथ भागों को मोल्डिंग करना।

- लागत-संवेदनशील परियोजनाएं 10 : अपशिष्ट और पुनर्मिलन को कम करके प्रति-भाग लागत को कम करने में मदद करता है।

संतुलित धावकों के पेशेवरों और विपक्ष

| पहलू | पेशेवरों | दोष |

|---|---|---|

| गुणवत्ता | लगातार भाग आयाम और गुण। | सटीक डिजाइन और परीक्षण की आवश्यकता है। |

| क्षमता | समान भरने के कारण तेजी से चक्र का समय। | उच्च प्रारंभिक सेटअप लागत। |

| लागत | कम सामग्री अपशिष्ट और कम दोष दर। | कॉम्प्लेक्स मोल्ड्स को संशोधित करने के लिए महंगा हो सकता है। |

असंतुलित प्रणालियों की तुलना में, संतुलित धावक गुणवत्ता और दक्षता में महत्वपूर्ण लाभ प्रदान करते हैं, हालांकि उन्हें डिजाइन और टूलींग में अधिक अपफ्रंट निवेश की आवश्यकता होती है।

संतुलित धावक सभी मोल्डिंग दोषों को खत्म करते हैं।असत्य

जबकि वे कई दोषों को कम करते हैं, अन्य कारक जैसे भौतिक गुण या मशीन सेटिंग्स अभी भी मुद्दों का कारण बन सकते हैं।

उच्च गुणवत्ता वाले इंजेक्शन मोल्डिंग के लिए संतुलित धावक आवश्यक हैं।सत्य

वे एक समान भरना सुनिश्चित करते हैं, जो सुसंगत, दोष-मुक्त भागों के उत्पादन के लिए महत्वपूर्ण है।

मल्टी-कैविटी मोल्ड्स में धावकों को कैसे संतुलित करें?

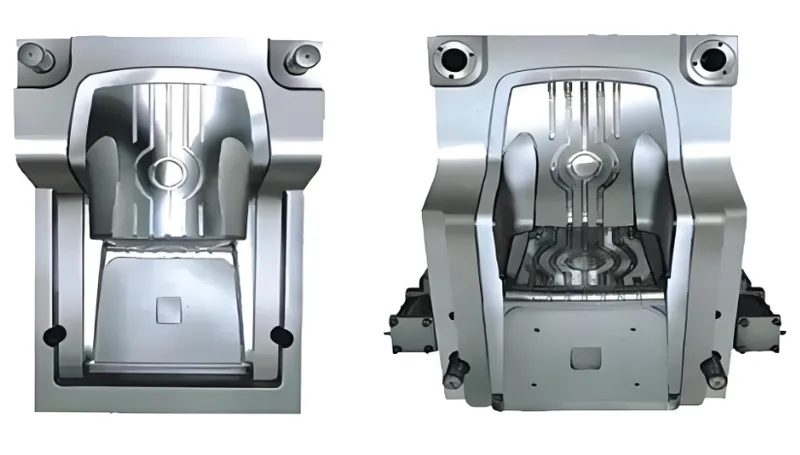

मल्टी-कैविटी मोल्ड्स में धावकों को संतुलित करने में सभी गुहाओं के समान भरने को सुनिश्चित करने के लिए सावधान डिजाइन, सामग्री चयन और उन्नत उपकरणों का उपयोग शामिल है।

धावकों को संतुलित करने के लिए, समान प्रवाह पथ डिजाइन करें, उपयुक्त सामग्री का चयन करें, और सटीक नियंत्रण के लिए सिमुलेशन सॉफ्टवेयर या हॉट रनर सिस्टम का उपयोग करें।

धावक संतुलन प्रक्रिया में कदम

-

गुहा लेआउट का निर्धारण करें : प्रवाह पथ अंतर को कम करने के लिए सममित रूप से गुहाओं की व्यवस्था करें।

-

धावक आकारों की गणना करें : समान प्रवाह प्रतिरोध के लिए लगातार धावक व्यास और लंबाई सुनिश्चित करें।

-

रनर सिस्टम का चयन करें : उत्पादन की मात्रा और सामग्री के आधार पर ठंड या गर्म धावकों के बीच चुनें।

-

सिमुलेशन सॉफ्टवेयर का उपयोग करें : मोल्डफ्लो जैसे उपकरण प्रवाह व्यवहार की भविष्यवाणी करते हैं और संभावित असंतुलन की पहचान करते हैं।

-

आचरण परीक्षण रन : मोल्ड का परीक्षण करें और आवश्यकतानुसार धावक आकार या तापमान को समायोजित करें।

भौतिक विचार

- चिपचिपाहट : उच्च-चिपचिपापन सामग्री के लिए बड़े धावक या उच्च दबाव की आवश्यकता होती है।

-

पिघल प्रवाह दर : प्रभावित करता है कि सामग्री कितनी आसानी से मोल्ड को भर देती है; असंगत दरें संतुलन को बाधित कर सकती हैं।

-

थर्मल स्थिरता : तापमान परिवर्तन के प्रति संवेदनशील सामग्री गर्म धावक प्रणालियों से लाभान्वित होती है।

उदाहरण के लिए, पॉली कार्बोनेट (पीसी) में अच्छी आयामी स्थिरता होती है, लेकिन इसकी उच्च चिपचिपाहट के कारण सावधान धावक डिजाइन की आवश्यकता होती है।

धावकों को संतुलित करने के लिए सिमुलेशन सॉफ्टवेयर आवश्यक है।असत्य

सहायक, अनुभवी मोल्ड डिजाइनर सॉफ्टवेयर के बिना धावकों को संतुलित कर सकते हैं, हालांकि यह सटीकता को बढ़ाता है।

सामग्री चयन धावक संतुलन को प्रभावित करता है।सत्य

विभिन्न सामग्रियों में अलग -अलग प्रवाह गुण होते हैं, जिससे यह प्रभावित होता है कि धावकों को कैसे डिजाइन किया जाना चाहिए।

धावकों को संतुलित करने में कौन से उपकरण और तकनीकें मदद करती हैं?

डिजाइन सॉफ्टवेयर से लेकर उन्नत मोल्डिंग प्रौद्योगिकियों तक, धावकों को संतुलित करने में सहायता के लिए कई उपकरण और तकनीक उपलब्ध हैं।

सिमुलेशन सॉफ्टवेयर, हॉट रनर सिस्टम, और एडजस्टेबल ओवरफ्लो कैविटीज़ मल्टी-कैविटी मोल्ड्स में संतुलित रनर प्राप्त करने के लिए महत्वपूर्ण उपकरण हैं।

धावक संतुलन के लिए व्यावहारिक उपकरण

-

सिमुलेशन सॉफ्टवेयर : मोल्डफ्लो या ऑटोडेस्क मोल्डफ्लो इनसाइट फ्लो बिहेवियर की भविष्यवाणी करता है और रनर डिज़ाइन को ऑप्टिमाइज़ करता है।

-

हॉट रनर सिस्टम : सटीक तापमान नियंत्रण प्रदान करें, कतरनी प्रभाव को कम करें और संतुलन में सुधार करें।

-

वाल्व गेट प्रौद्योगिकी : प्रत्येक गुहा में प्रवाह के व्यक्तिगत नियंत्रण की अनुमति देता है, जटिल मोल्ड के लिए आदर्श।

-

मेल्ट रोटेशन टेक्नोलॉजीज : मेल्टफ्लिपर जैसी तकनीकें कतरनी-प्रेरित असंतुलन को संबोधित करने के लिए पिघल वितरण को समायोजित करती हैं।

निर्णय-मार्गदर्शक मार्गदर्शिका

- उच्च-मात्रा उत्पादन के लिए : बेहतर नियंत्रण और कम कचरे के लिए हॉट रनर सिस्टम का उपयोग करें।

-

जटिल भागों के लिए : वाल्व गेट प्रौद्योगिकी या सिमुलेशन सॉफ्टवेयर को फाइन-ट्यून फ्लो पर विचार करें।

-

लागत-संवेदनशील परियोजनाओं के लिए : कोल्ड रनर के साथ शुरू करें और डिजाइन को अनुकूलित करने के लिए सिमुलेशन का उपयोग करें।

संतुलन के लिए हॉट रनर सिस्टम हमेशा आवश्यक होते हैं।असत्य

कोल्ड रनर को प्रभावी ढंग से संतुलित किया जा सकता है, विशेष रूप से कम-मात्रा वाले उत्पादन के लिए।

सिमुलेशन सॉफ्टवेयर मोल्ड डिजाइन में परीक्षण और त्रुटि को कम करता है।सत्य

यह डिजाइनरों को मोल्ड के निर्माण से पहले मुद्दों की भविष्यवाणी और सही करने की अनुमति देता है।

धावकों को संतुलित करने में क्या चुनौतियां हैं?

मल्टी-कैविटी मोल्ड्स में धावकों को संतुलित करना कतरनी-प्रेरित असंतुलन और सामग्री विविधताओं जैसे कारकों के कारण चुनौतीपूर्ण हो सकता है।

कतरनी प्रभाव, भौतिक गुण, और मोल्ड जटिलता धावक संतुलन को जटिल कर सकती है, उन्नत तकनीकों और सावधान डिजाइन की आवश्यकता होती है।

सामान्य चुनौतियाँ

-

कतरनी-प्रेरित असंतुलन : जैसे-जैसे प्लास्टिक धावकों के माध्यम से बहता है, कतरनी गर्मी चिपचिपाहट भिन्नता का कारण बन सकती है, जिससे असमान भरने का कारण बन सकता है।

-

सामग्री भिन्नता : पिघल प्रवाह दर या सिकुड़ने की दर में अंतर संतुलन को बाधित कर सकता है।

-

मोल्ड जटिलता : कई गुहाओं के साथ बड़े मोल्ड्स संचयी प्रवाह पथ अंतर के कारण संतुलन के लिए कठिन होते हैं।

चुनौतियों को पार करने के लिए समाधान

- हॉट रनर सिस्टम का उपयोग करें : कतरनी प्रभाव को कम करने के लिए लगातार पिघल तापमान बनाए रखें।

-

संतुलन सुविधाओं को शामिल करें : प्रवाह नेताओं, प्रतिबंधकों, या समायोज्य अतिप्रवाह गुहाओं को ठीक-धुन प्रवाह में जोड़ें।

-

लीवरेज सिमुलेशन सॉफ्टवेयर : मोल्ड निर्माण से पहले संभावित मुद्दों की भविष्यवाणी और संबोधित करें।

उदाहरण के लिए, आठ या अधिक गुहाओं के साथ मोल्ड्स में, आंतरिक गुहाओं को कतरनी प्रभावों के कारण तेजी से भर सकता है, जिससे पिघलने के लिए पिघला हुआ रोटेशन जैसी तकनीकों की आवश्यकता होती है।

संतुलन धावक सभी उत्पादन चुनौतियों को समाप्त करता है।असत्य

जबकि यह प्रवाह के मुद्दों को संबोधित करता है, मशीन अंशांकन या सामग्री स्थिरता जैसे अन्य कारक अभी भी उत्पादन को प्रभावित कर सकते हैं।

पिघल रोटेशन जैसी उन्नत तकनीकें कतरनी-प्रेरित असंतुलन को संबोधित कर सकती हैं।सत्य

Meltflipper जैसी प्रौद्योगिकियां एक समान भरने को सुनिश्चित करने के लिए पिघल वितरण को समायोजित करती हैं।

निष्कर्ष

मल्टी-कैविटी मोल्ड्स में धावकों को संतुलित करना उच्च गुणवत्ता वाले, इंजेक्शन मोल्डिंग में लगातार भागों का उत्पादन करने के लिए आवश्यक है। समान प्रवाह पथ डिजाइन करके, उपयुक्त सामग्री का चयन करके, और सिमुलेशन सॉफ्टवेयर और हॉट रनर सिस्टम जैसे उपकरणों का उपयोग करके, निर्माता उत्पादन का अनुकूलन कर सकते हैं और लागत को कम कर सकते हैं। जबकि कतरनी-प्रेरित असंतुलन जैसी चुनौतियां मौजूद हैं, उन्नत तकनीक और सावधानीपूर्वक योजना उन्हें दूर कर सकती है। धावक संतुलन के सिद्धांतों और तरीकों को समझना इंजेक्शन मोल्डिंग में सफलता की कुंजी है।

-

यह लिंक आपको बहु-गुहा मोल्ड्स के फायदे और उत्पादन दक्षता पर उनके प्रभाव को समझने में मदद करेगा। ↩

-

इस संसाधन की खोज करने से आपको अपने इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए आवश्यक तकनीक और अंतर्दृष्टि मिलेगी। ↩

-

इंजेक्शन मोल्डिंग में अत्याधुनिक प्रौद्योगिकियों और नवाचारों की खोज करें जो आपकी विनिर्माण प्रक्रियाओं को बढ़ा सकते हैं। ↩

-

मोल्ड डिजाइन को अनुकूलित करने और उच्च गुणवत्ता वाले उत्पादन को सुनिश्चित करने के लिए धावक संतुलन को समझना महत्वपूर्ण है। गहराई से अंतर्दृष्टि के लिए इस संसाधन का अन्वेषण करें। ↩

-

कोल्ड रनर सिस्टम के लाभों के बारे में जानें, विशेष रूप से कम-मात्रा उत्पादन के लिए, अपनी विनिर्माण प्रक्रिया को बढ़ाने के लिए। ↩

-

पता चलता है कि हॉट रनर सिस्टम दक्षता में कैसे सुधार कर सकते हैं और उच्च-मात्रा वाले उत्पादन परिदृश्यों में कचरे को कम कर सकते हैं। ↩

-

उत्पादन में समान भाग की गुणवत्ता और दक्षता सुनिश्चित करने के लिए इंजेक्शन मोल्डिंग में संतुलन के महत्व के बारे में जानें। ↩

-

इंजेक्शन मोल्डिंग में उपयोग किए जाने वाले विभिन्न धावक प्रणालियों की खोज करें और वे विनिर्माण प्रक्रिया और भाग की गुणवत्ता को कैसे प्रभावित करते हैं। ↩

-

यह लिंक आपको इंजेक्शन मोल्डिंग में लागत-प्रभावशीलता और गुणवत्ता प्राप्त करने में उच्च-मात्रा उत्पादन के महत्व को समझने में मदद करेगा। ↩

-

इंजेक्शन मोल्डिंग में लागत को कम करने के लिए प्रभावी रणनीतियों की खोज करें, विशेष रूप से इस संसाधन की खोज करके बजट की कमी वाली परियोजनाओं के लिए। ↩