इंजेक्शन मोल्डिंग के लगातार विकसित हो रहे परिदृश्य में, मैंने पाया है कि भरने की गति में सुधार करना केवल एक तकनीकी आवश्यकता नहीं है - यह उत्पादकता और गुणवत्ता के लिए गेम-चेंजर है।

इंजेक्शन मोल्डिंग में भरने की गति को अनुकूलित करने के लिए, उपकरण समायोजन, मोल्ड डिजाइन, सामग्री चयन और सटीक प्रक्रिया नियंत्रण पर ध्यान केंद्रित करें। ये रणनीतियाँ चक्र समय और दोषों को कम करने, दक्षता और उत्पाद की गुणवत्ता दोनों को बढ़ाने में मदद करती हैं।

लेकिन सतह के नीचे और भी बहुत कुछ है! आइए उन सूक्ष्म युक्तियों को उजागर करने के लिए इनमें से प्रत्येक क्षेत्र में गहराई से उतरें जो वास्तव में आपके इंजेक्शन मोल्डिंग संचालन को उन्नत कर सकती हैं।

इंजेक्शन का दबाव बढ़ने से हमेशा भरने की गति में सुधार होता है।असत्य

जबकि उच्च दबाव गति को बढ़ा सकता है, अत्यधिक दबाव फ्लैश जैसे दोषों का कारण बन सकता है।

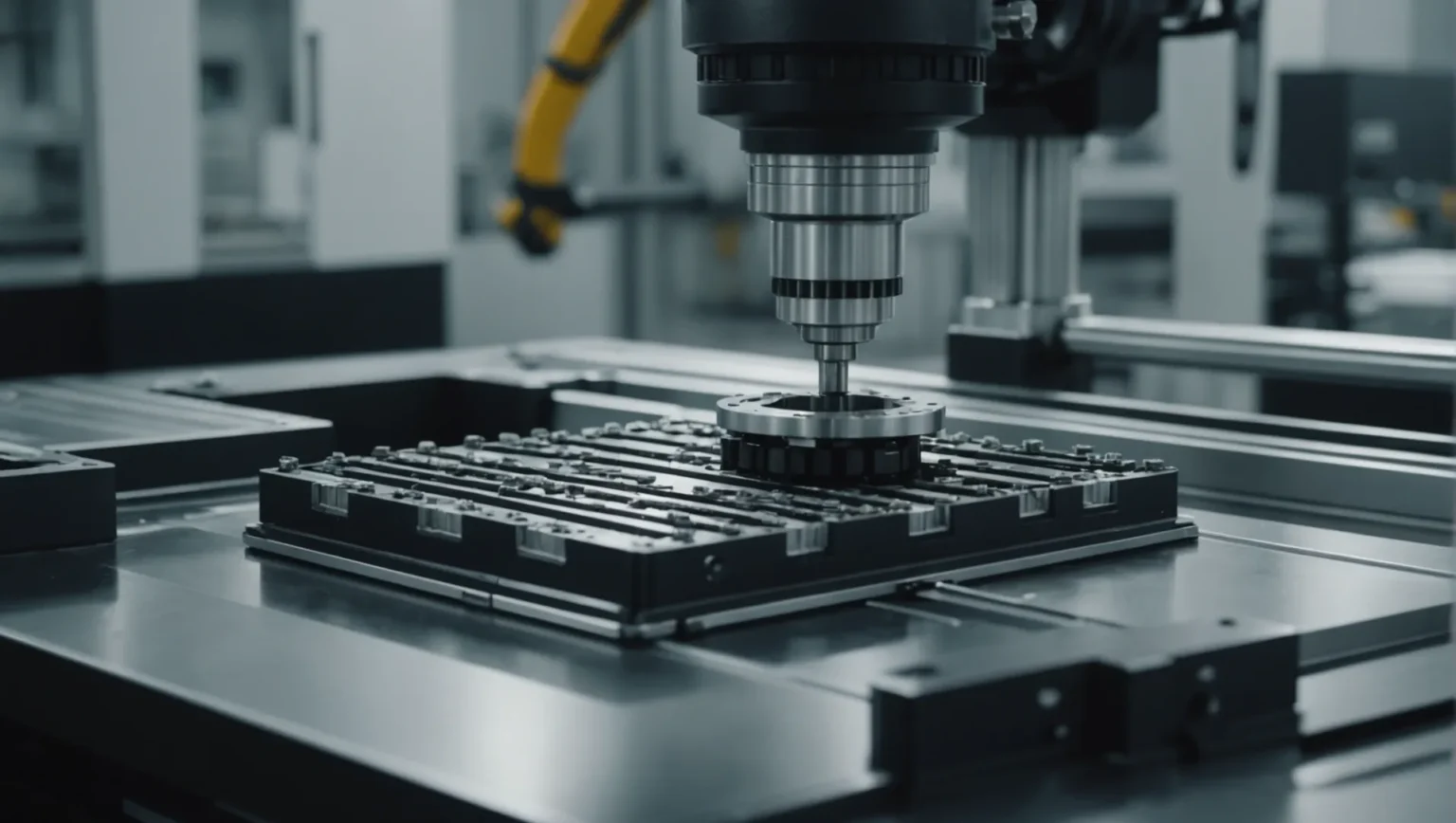

उपकरण समायोजन भरने की गति को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग के क्षेत्र में, सटीक उपकरण समायोजन दक्षता और उत्पाद की गुणवत्ता दोनों को प्रभावित करते हुए, भरने की गति को महत्वपूर्ण रूप से प्रभावित कर सकता है।

इंजेक्शन मोल्डिंग में उपकरण समायोजन, जैसे इंजेक्शन दबाव को कम करना, इंजेक्शन समय को अनुकूलित करना और स्क्रू गति को नियंत्रित करना, भरने की गति को बढ़ाने में महत्वपूर्ण हैं। इन परिवर्तनों को, जब सावधानी से प्रबंधित किया जाता है, तो दक्षता में सुधार होता है और उत्पादन प्रक्रियाओं में दोष कम हो जाते हैं।

इंजेक्शन दबाव का समायोजन

भरने की गति को प्रभावित करने के सबसे प्रभावी तरीकों में से एक इंजेक्शन दबाव का समायोजन है। दबाव बढ़ाकर, आप पिघले हुए प्लास्टिक के प्रवाह को सांचे में तेज कर सकते हैं। हालाँकि, फ़्लैश या डिमोल्डिंग कठिनाइयों जैसी समस्याओं को रोकने के लिए इस समायोजन को संतुलित करना महत्वपूर्ण है। इष्टतम दबाव प्लास्टिक के प्रकार और मोल्ड संरचना के आधार पर भिन्न होता है।

इंजेक्शन समय का अनुकूलन

इंजेक्शन का समय कम करने से भरने की गति बढ़ सकती है, फिर भी इसके लिए एक नाजुक संतुलन की आवश्यकता होती है। यदि समय बहुत कम है, तो इससे साँचे में अधूरा भराव या बुलबुला बनने का खतरा हो सकता है। प्लास्टिक की तरलता पर विचार करना और उचित मोल्ड वेंटिलेशन सुनिश्चित करना आवश्यक है। सटीक समय नियंत्रण का उपयोग विविध सामग्रियों के लिए सर्वोत्तम परिणाम प्राप्त करने में सहायता कर सकता है।

पेंच गति को नियंत्रित करना

स्क्रू की गति बढ़ाने से प्लास्टिक सामग्री के पिघलने और संवहन की दर में वृद्धि हो सकती है, जिससे तेजी से भरने की प्रक्रिया में योगदान होता है। फिर भी, बहुत अधिक गति अत्यधिक गरम होने या सामग्री के क्षरण का कारण बन सकती है। उपकरण और अंतिम उत्पाद दोनों की गुणवत्ता बनाए रखने के लिए स्क्रू घिसाव और प्लास्टिक की अखंडता की सावधानीपूर्वक निगरानी करें।

सही इंजेक्शन मोल्डिंग मशीन का चयन

उपकरण का चयन गति भरने में महत्वपूर्ण भूमिका निभाता है। बाधाओं से बचने के लिए इंजेक्शन क्षमता और क्लैम्पिंग बल जैसे कारकों को उत्पाद आवश्यकताओं के अनुरूप होना चाहिए। उच्च स्थिरता वाली मशीनें उत्पादन में उतार-चढ़ाव को कम करती हैं, जिससे भरने की गति अधिक सुसंगत हो जाती है। इष्टतम मशीन चयन सुनिश्चित करने के लिए निर्माताओं के विनिर्देशों की समीक्षा करें।

ये उपकरण समायोजन, जब परिशुद्धता के साथ निष्पादित किए जाते हैं, तो 1 को बढ़ाकर और दोषों को कम करके इंजेक्शन मोल्डिंग संचालन को बदल सकते हैं। इन समायोजनों की बारीकियों को समझना आपको सूचित निर्णय लेने में सशक्त बनाता है जो सीधे उत्पादन परिणामों को प्रभावित करते हैं।

इंजेक्शन का दबाव बढ़ने से मोल्ड भरने की गति तेज हो जाती है।सत्य

उच्च दबाव पिघले हुए प्लास्टिक के प्रवाह को सांचे में तेज कर देता है।

कम इंजेक्शन समय हमेशा उत्पाद की गुणवत्ता में सुधार करता है।असत्य

बहुत कम समय अपूर्ण भरने या बुलबुले का कारण बन सकता है।

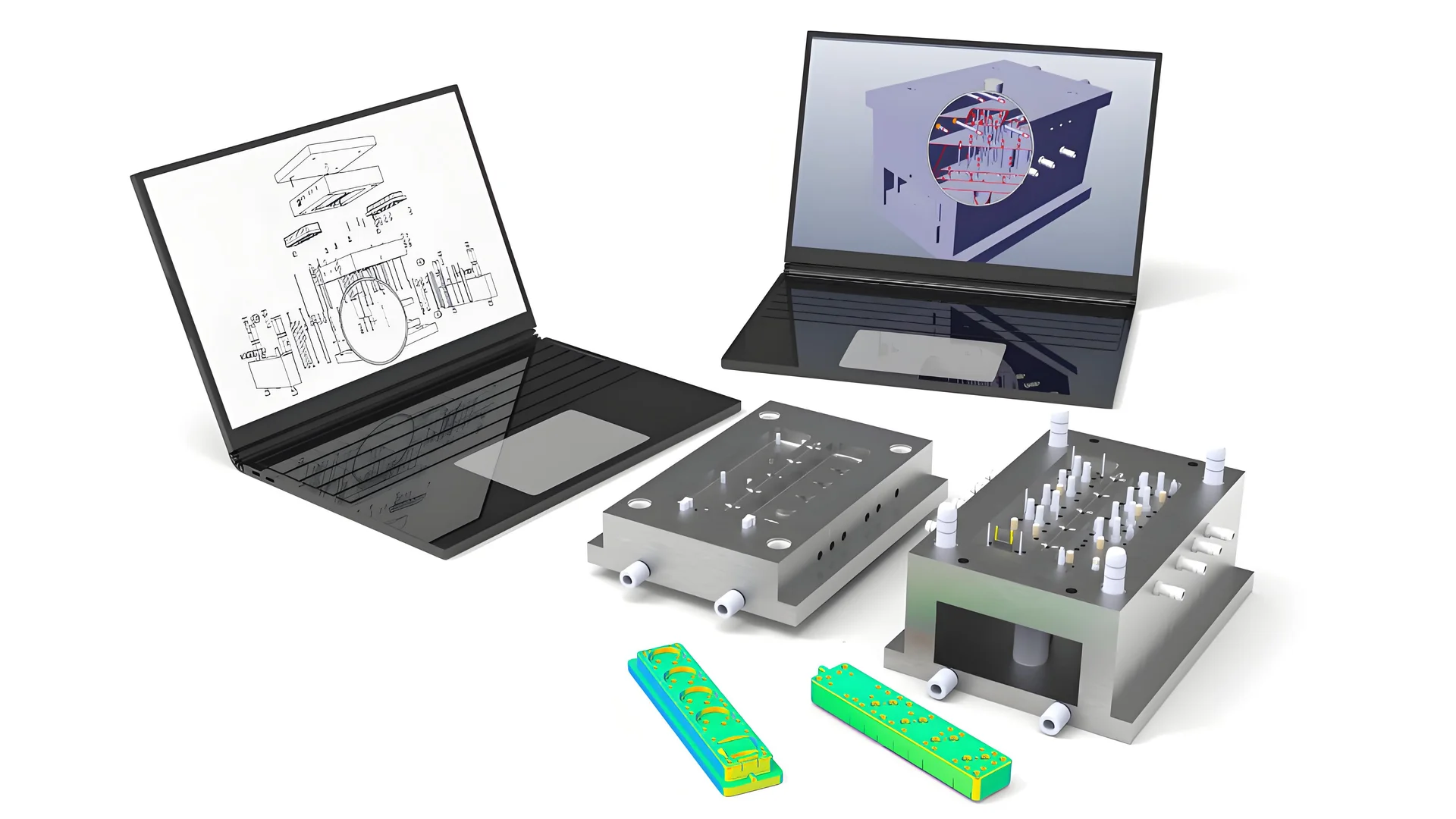

दक्षता में मोल्ड डिज़ाइन की क्या भूमिका है?

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग दक्षता में महत्वपूर्ण है, जो गति, गुणवत्ता और लागत-प्रभावशीलता को प्रभावित करता है। एक अनुकूलित डिज़ाइन सुचारू सामग्री प्रवाह सुनिश्चित करता है, चक्र के समय को कम करता है और दोषों को कम करता है।

मोल्ड डिज़ाइन गेट सिस्टम को अनुकूलित करके, मोल्ड निकास को बढ़ाकर और सामग्री प्रवाह में सुधार करके इंजेक्शन मोल्डिंग दक्षता को महत्वपूर्ण रूप से प्रभावित करता है। उचित डिज़ाइन विकल्प चक्र के समय और दोषों को कम करते हैं, जिससे समग्र उत्पादन प्रदर्शन बढ़ता है।

गेट सिस्टम को समझना

मोल्ड कैविटी में पिघले हुए प्लास्टिक के प्रवाह को नियंत्रित करने के लिए गेट प्रणाली महत्वपूर्ण है। उपयुक्त गेट प्रकार का चयन करने से भरने की गति और उत्पाद की गुणवत्ता में वृद्धि हो सकती है। उदाहरण के लिए, सही गेट टाइप 2 तनाव वितरण और वारपेज क्षमता जैसे कारकों पर विचार करना शामिल है। सीधे गेट तेजी से भरने की सुविधा प्रदान करते हैं लेकिन तनाव बढ़ा सकते हैं, जबकि बिंदु गेट धीमी गति से भरने के साथ कम तनाव प्रदान करते हैं।

गेट का आकार और स्थिति: इन्हें समायोजित करने से दक्षता पर काफी प्रभाव पड़ सकता है। बड़े गेट का आकार तेजी से भरने की सुविधा प्रदान कर सकता है; हालाँकि, इसे उत्पाद की उपस्थिति से समझौता नहीं करना चाहिए। पोजिशनिंग गेट रणनीतिक रूप से समान प्लास्टिक प्रवाह सुनिश्चित करता है, जिससे गति और गुणवत्ता दोनों में सुधार होता है।

मोल्ड निकास प्रणाली को बढ़ाना

भरने के दौरान प्रतिरोध को कम करने के लिए कुशल निकास प्रणाली आवश्यक है। अलग-अलग सतहों पर निकास खांचे जैसी सुविधाओं को लागू करने से फंसी हवा और वाष्पशील पदार्थों को बाहर निकलने में मदद मिलती है। एग्जॉस्ट ग्रूव्स 3 बुलबुले और अधूरे भराव जैसे दोषों से बचाव होता है, जिससे समग्र भरने की गति में वृद्धि होती है।

संरचनात्मक अनुकूलन: एक अच्छी तरह से डिज़ाइन किया गया साँचा मृत कोनों और संकीर्ण चैनलों से बचाता है जो प्रवाह में बाधा डाल सकते हैं। सांस लेने योग्य स्टील जैसी सामग्री का उपयोग हवा की पारगम्यता में सुधार करने के लिए किया जा सकता है, जिससे मोल्ड के भीतर प्लास्टिक की चिकनी आवाजाही की सुविधा मिलती है।

सामग्री प्रवाह और मोल्ड संरचना

साँचे की आंतरिक संरचना यह निर्धारित करने में महत्वपूर्ण भूमिका निभाती है कि सामग्री कितनी आसानी से प्रवाहित होती है। न्यूनतम अवरोधों के साथ सुव्यवस्थित डिज़ाइन तेजी से और अधिक लगातार भरने में सक्षम बनाते हैं। मोल्ड संरचना 4 चक्र के समय को कम करने में मदद करता है और सुचारू प्रवाह पथ सुनिश्चित करके उत्पाद की स्थिरता को बढ़ाता है।

संक्षेप में, गेट प्रकार, निकास दक्षता और सामग्री प्रवाह जैसे मोल्ड डिज़ाइन विवरणों पर सावधानीपूर्वक ध्यान देने से इंजेक्शन मोल्डिंग दक्षता में नाटकीय रूप से सुधार हो सकता है। ये संवर्द्धन चक्र के समय को कम करने और कम दोषों में योगदान करते हैं, अंततः उत्पादन की गुणवत्ता और लाभप्रदता को बढ़ाते हैं।

बड़े गेट हमेशा उत्पाद की उपस्थिति में सुधार करते हैं।असत्य

बड़े गेट तेजी से भरने की सुविधा प्रदान कर सकते हैं लेकिन दिखावट से समझौता कर सकते हैं।

निकास खांचे बुलबुले और अधूरे भराव को रोकते हैं।सत्य

निकास खांचे फंसी हवा को बाहर निकालने में मदद करते हैं, बुलबुले जैसे दोषों को कम करते हैं।

भरने की गति के लिए सामग्री का चयन महत्वपूर्ण क्यों है?

इंजेक्शन मोल्डिंग में सही सामग्री का चयन करना आवश्यक है, क्योंकि यह सीधे भरने की गति और प्रक्रिया की समग्र दक्षता को प्रभावित करता है। गलत सामग्री चयन से उत्पादन में देरी हो सकती है और दोष दर में वृद्धि हो सकती है।

भरने की गति के लिए सामग्री का चयन महत्वपूर्ण है क्योंकि यह प्लास्टिक प्रवाह, थर्मल स्थिरता और सुखाने की आवश्यकताओं को प्रभावित करता है। इष्टतम तरलता और स्थिरता वाली सामग्रियों का चयन करके, निर्माता तेजी से भरने की गति प्राप्त कर सकते हैं और उत्पादन क्षमता बढ़ा सकते हैं।

भौतिक विशेषताओं को समझना

इंजेक्शन मोल्डिंग में, प्लास्टिक सामग्री की पसंद महत्वपूर्ण रूप से प्रभावित करती है कि मोल्ड कितनी जल्दी और कुशलता से भरा जाता है। इसे प्रभावित करने वाली दो प्राथमिक विशेषताएं तरलता और तापीय स्थिरता हैं।

- तरलता : उच्च तरलता वाले प्लास्टिक मोल्ड गुहाओं में अधिक आसानी से प्रवाहित हो सकते हैं, जिससे आवश्यक इंजेक्शन दबाव कम हो जाता है और भरने की गति बढ़ जाती है। उदाहरण के लिए, कम चिपचिपाहट वाले पॉली कार्बोनेट का उपयोग तेजी से मोल्ड भरने की अनुमति देता है, जो जटिल डिजाइनों के लिए फायदेमंद हो सकता है।

- थर्मल स्थिरता : अच्छी थर्मल स्थिरता वाली सामग्री का चयन यह सुनिश्चित करता है कि उन्हें बिना खराब हुए उच्च तापमान पर संसाधित किया जा सकता है। यह गुण तरलता और भरने की गति को बढ़ाता है। विशिष्ट अनुप्रयोगों के लिए उपयुक्त सामग्री का चयन करने में 5 को समझना

प्लास्टिक सुखाने का महत्व

प्लास्टिक के दानों में नमी की मात्रा भरने की गति को गंभीर रूप से बाधित कर सकती है। इंजेक्शन के दौरान, नमी भाप में बदल सकती है, जिससे प्रतिरोध बढ़ जाता है और प्रक्रिया धीमी हो जाती है। यह सुनिश्चित करना कि प्लास्टिक पूरी तरह से सूख गया है, इन समस्याओं को कम किया जा सकता है।

| सामग्री प्रकार | अनुशंसित सुखाने का समय | सुखाने का तापमान |

|---|---|---|

| पेट | 2-4 घंटे | 80°C - 90°C |

| नायलॉन | 4-6 घंटे | 70°C - 80°C |

| पालतू | 4-6 घंटे | 120°C - 160°C |

उदाहरण के लिए, एबीएस प्लास्टिक को मोल्डिंग प्रक्रिया में इसका प्रदर्शन 6

उत्पाद आवश्यकताओं के साथ मिलान सामग्री

किसी सामग्री का चयन करना केवल गति के बारे में नहीं है; इसे उत्पाद विनिर्देशों और गुणवत्ता मानकों को भी पूरा करना होगा। उच्च परिशुद्धता या स्थायित्व की आवश्यकता वाले उत्पादों के लिए, इंजीनियर उत्पाद की अखंडता के साथ भरने की गति को संतुलित करते हुए, इसकी कम तरलता के बावजूद एक कठिन प्लास्टिक का चयन कर सकते हैं।

उत्पाद की जरूरतों के साथ प्लास्टिक के गुणों का मिलान करने के लिए सामग्री विशेषज्ञों के साथ परामर्श करने से इष्टतम उत्पादन परिणाम प्राप्त करने में मदद मिल सकती है।

उत्पादन क्षमता पर प्रभाव

कुल मिलाकर, विचारशील सामग्री का चयन न केवल भरने की गति को बढ़ाता है बल्कि चक्र के समय को कम करने और उत्पाद की स्थिरता में सुधार करने में भी योगदान देता है। बड़े हिस्सों के लिए उच्च-प्रवाह पॉलीथीन या तनाव के तहत घटकों के लिए उच्च-प्रदर्शन इंजीनियरिंग प्लास्टिक जैसी सामग्रियों का उपयोग दर्शाता है कि सामग्री की पसंद दक्षता को कैसे अनुकूलित कर सकती है।

वांछित भरने की गति प्राप्त करने और इंजेक्शन मोल्डिंग में गुणवत्ता मानकों को बनाए रखने के लिए उनकी प्रवाह विशेषताओं और प्रसंस्करण आवश्यकताओं पर विचार करते हुए सामग्रियों का प्रभावी चयन महत्वपूर्ण है।

उच्च तरलता वाले प्लास्टिक भरने की गति बढ़ाते हैं।सत्य

उच्च तरलता वाले प्लास्टिक आसानी से साँचे में प्रवाहित होते हैं, जिससे गति बढ़ जाती है।

प्लास्टिक में नमी भरने की गति को प्रभावित नहीं करती है।असत्य

नमी भाप में बदल जाती है, जिससे प्रतिरोध बढ़ता है और गति धीमी हो जाती है।

प्रक्रिया नियंत्रण इंजेक्शन मोल्डिंग दक्षता को कैसे बढ़ा सकता है?

इंजेक्शन मोल्डिंग में उच्च दक्षता प्राप्त करने के लिए पूरी प्रक्रिया के सावधानीपूर्वक नियंत्रण की आवश्यकता होती है। प्रक्रिया मापदंडों को परिष्कृत करके, निर्माता अपशिष्ट और दोषों को कम करते हुए उत्पादकता में उल्लेखनीय वृद्धि कर सकते हैं।

इंजेक्शन मोल्डिंग में प्रक्रिया नियंत्रण में सटीक तापमान प्रबंधन, मल्टी-स्टेज इंजेक्शन तकनीक और सामग्री प्रीहीटिंग शामिल है। ये प्रथाएं प्लास्टिक की तरलता को बढ़ाती हैं, भरने की गति को अनुकूलित करती हैं और उत्पाद की गुणवत्ता में सुधार करती हैं।

तापमान प्रबंधन का महत्व

इंजेक्शन मोल्डिंग दक्षता बढ़ाने के लिए मोल्ड तापमान को नियंत्रित करना एक महत्वपूर्ण कारक है। उचित रूप से प्रबंधित तापमान प्लास्टिक सामग्रियों की चिपचिपाहट को कम कर सकता है, उनकी तरलता और भरने की गति में सुधार कर सकता है। हालाँकि, ज़्यादा गरम होने से बचने के लिए सावधानी बरतनी ज़रूरी है, जिससे विकृति या सड़न जैसे दोष हो सकते हैं। गर्म हवा में सुखाना और इन्फ्रारेड हीटिंग जैसी तकनीकें प्लास्टिक को पहले से गर्म करने के लिए प्रभावी हैं, जिससे यह सुनिश्चित होता है कि यह मोल्डों को कुशलतापूर्वक भरता है।

मल्टी-स्टेज इंजेक्शन तकनीक

मल्टी-स्टेज इंजेक्शन एक परिष्कृत तकनीक है जो प्रक्रिया के विभिन्न चरणों में इंजेक्शन की गति और दबाव को समायोजित करती है। प्रारंभिक चरण में, सांचे को शीघ्रता से भरने के लिए उच्च गति का उपयोग किया जा सकता है। इसके बाद, गति और दबाव कम होने से फ्लैश या बुलबुले जैसी समस्याओं से बचने में मदद मिलती है। यह विधि न केवल भरने की गति को अनुकूलित करती है बल्कि अंतिम उत्पाद की अखंडता को भी बनाए रखती है।

उदाहरण के लिए, भरने के शुरुआती चरण में, उच्च इंजेक्शन गति का उपयोग करने से तेजी से मोल्ड भरने की अनुमति मिलती है। जैसे-जैसे प्रक्रिया जारी रहती है, गति और दबाव कम होने से सुचारू समापन सुनिश्चित होता है और दोष कम हो जाते हैं। इस तरह के बहु-चरणीय दृष्टिकोण को लागू करने से चक्र समय में सुधार हो सकता है और समग्र दक्षता में वृद्धि हो सकती है।

प्लास्टिक सामग्री को पहले से गरम करना

इंजेक्शन से पहले प्लास्टिक को पहले से गरम करना दक्षता में सुधार करने की एक और मूल्यवान रणनीति है। मोल्ड में प्रवेश करने से पहले सामग्री के तापमान को थोड़ा बढ़ाकर, निर्माता तरलता बढ़ा सकते हैं और भरने के दौरान प्रतिरोध को कम कर सकते हैं। यह कदम उन सामग्रियों के साथ काम करते समय विशेष रूप से फायदेमंद होता है जिनकी संरचना के कारण उच्च प्रसंस्करण तापमान की आवश्यकता होती है।

प्रीहीटिंग के लिए विभिन्न तरीके उपलब्ध हैं, जैसे गर्म हवा या इन्फ्रारेड हीटर का उपयोग करना। उपयुक्त विधि का चयन प्रयुक्त प्लास्टिक के विशिष्ट प्रकार और उसके तापीय गुणों पर निर्भर करता है। यह सुनिश्चित करने से कि प्लास्टिक पर्याप्त रूप से पहले से गरम है, इंजेक्शन मोल्डिंग प्रक्रिया की समग्र दक्षता में काफी वृद्धि हुई है।

इन उन्नत प्रक्रिया नियंत्रण रणनीतियों को शामिल करने से न केवल इंजेक्शन मोल्डिंग दक्षता 8 बल्कि उत्पादों की लगातार गुणवत्ता भी सुनिश्चित होती है। इंजेक्शन प्रक्रिया को नियंत्रित करने में इस तरह की सटीकता से उत्पादन दर और उत्पाद विश्वसनीयता में महत्वपूर्ण सुधार हो सकता है।

प्लास्टिक को पहले से गर्म करने से मोल्ड भरने का प्रतिरोध कम हो जाता है।सत्य

प्रीहीटिंग से तरलता बढ़ती है, जिससे मोल्ड भरने के दौरान प्रतिरोध कम हो जाता है।

मल्टी-स्टेज इंजेक्शन मोल्डिंग में दोष दर को बढ़ाता है।असत्य

यह गति और दबाव को अनुकूलित करता है, फ्लैश या बुलबुले जैसे दोषों को कम करता है।

निष्कर्ष

भरने की गति को अनुकूलित करना एक समग्र यात्रा है जो उपकरण, सांचे, सामग्री और प्रक्रियाओं को मिश्रित करती है। इन तत्वों को ठीक करके, हम तेज़ चक्र और उच्च गुणवत्ता वाले उत्पाद प्राप्त कर सकते हैं।

-

जानें कि उपकरण में बदलाव कैसे भरने की गति और दक्षता को बढ़ा सकते हैं: इंजेक्शन की गति को समायोजित करने से प्रवाह लाइनों या वायु जाल जैसी समस्याओं को रोकने में मदद मिलती है। 3. शीतलन समय: शीतलन समय वह अवधि है जो भाग… ↩

-

बेहतर दक्षता के लिए उपयुक्त गेट प्रकारों का चयन करने में अंतर्दृष्टि प्राप्त करें।: इंजेक्शन मोल्डिंग गेट के प्रकार · 1. डायरेक्ट या स्प्रू गेट्स · 2. एज गेट्स · 3. सबमरीन गेट्स · 4. काजू गेट्स · 5. डायाफ्राम गेट्स · 6. हॉट रनर ... ↩

-

मोल्ड डिजाइन में एग्जॉस्ट ग्रूव्स के फायदों के बारे में जानें: एग्जॉस्ट ग्रूव को ठीक से खोलने से इंजेक्शन का दबाव, इंजेक्शन का समय, होल्डिंग समय और क्लैंपिंग दबाव काफी कम हो सकता है, जिससे… ↩

-

सांचों के भीतर सामग्री प्रवाह को बढ़ाने के लिए रणनीतियों का अन्वेषण करें: मोल्ड प्रवाह विश्लेषण एक सॉफ्टवेयर-आधारित सिमुलेशन है जो भविष्यवाणी करता है कि प्लास्टिक राल कैसे प्रवाहित होगी और एक इंजेक्शन मोल्ड को भर देगी। और अधिक जानें। ↩

-

जानें कि थर्मल स्थिरता सामग्री प्रसंस्करण को कैसे प्रभावित करती है: स्थिर मोल्ड तापमान मोल्डिंग संकोचन में उतार-चढ़ाव को कम करता है, आयामी स्थिरता में सुधार करता है। क्रिस्टलीय प्लास्टिक के लिए, उच्च मोल्ड… ↩

-

एबीएस गुणवत्ता पर उचित सुखाने के प्रभाव की खोज करें: प्लास्टिक राल को सुखाने का उपयोग उन जटिलताओं को कम करने या समाप्त करने के लिए किया जाता है जो प्लास्टिक सामग्री में बहुत अधिक नमी के कारण हो सकती हैं। ↩

-

उत्पाद की ज़रूरतों के साथ सामग्री की पसंद को संरेखित करने के बारे में सुझाव प्राप्त करें: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिज़ाइन के लिए सही सामग्री का चयन कैसे करें। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने के लिए और अधिक तकनीकों की खोज करें। परिवर्तनीय मोल्ड तापमान प्रौद्योगिकियों में ऐसे सिस्टम शामिल हैं जो इंजेक्शन मोल्डिंग प्रक्रिया के दौरान तापमान नियंत्रण की अनुमति देते हैं। ↩