मेरे जैसे निर्माताओं के लिए मोल्ड का चिपकना एक आम सिरदर्द है, जो दक्षता से लेकर उत्पाद की गुणवत्ता तक सब कुछ प्रभावित करता है।

मोल्ड चिपकना तब होता है जब मोल्ड किया गया उत्पाद ख़राब मोल्ड डिज़ाइन, अनुपयुक्त प्रक्रिया मापदंडों और अनुपयुक्त सामग्री विकल्पों जैसे कारकों के कारण डिमोल्डिंग के दौरान मोल्ड सतहों का पालन करता है। प्रभावी रोकथाम में मोल्ड डिज़ाइन को अनुकूलित करना, प्रक्रिया की स्थितियों को समायोजित करना और उचित सामग्री का चयन करना शामिल है।

हालाँकि फफूंद के चिपकने के तात्कालिक कारणों को समझना आवश्यक है, लेकिन विस्तृत निवारक उपायों पर ध्यान देने से उत्पादन क्षमता में उल्लेखनीय वृद्धि हो सकती है। इन मुद्दों को व्यापक रूप से संबोधित करने के लिए विशेषज्ञ रणनीतियों की खोज के लिए आगे पढ़ें।

उच्च मोल्ड तापमान मोल्ड चिपकने का जोखिम कम कर देता है।असत्य

उच्च मोल्ड तापमान आसंजन को बढ़ाता है, जिससे चिपकने का खतरा बढ़ जाता है।

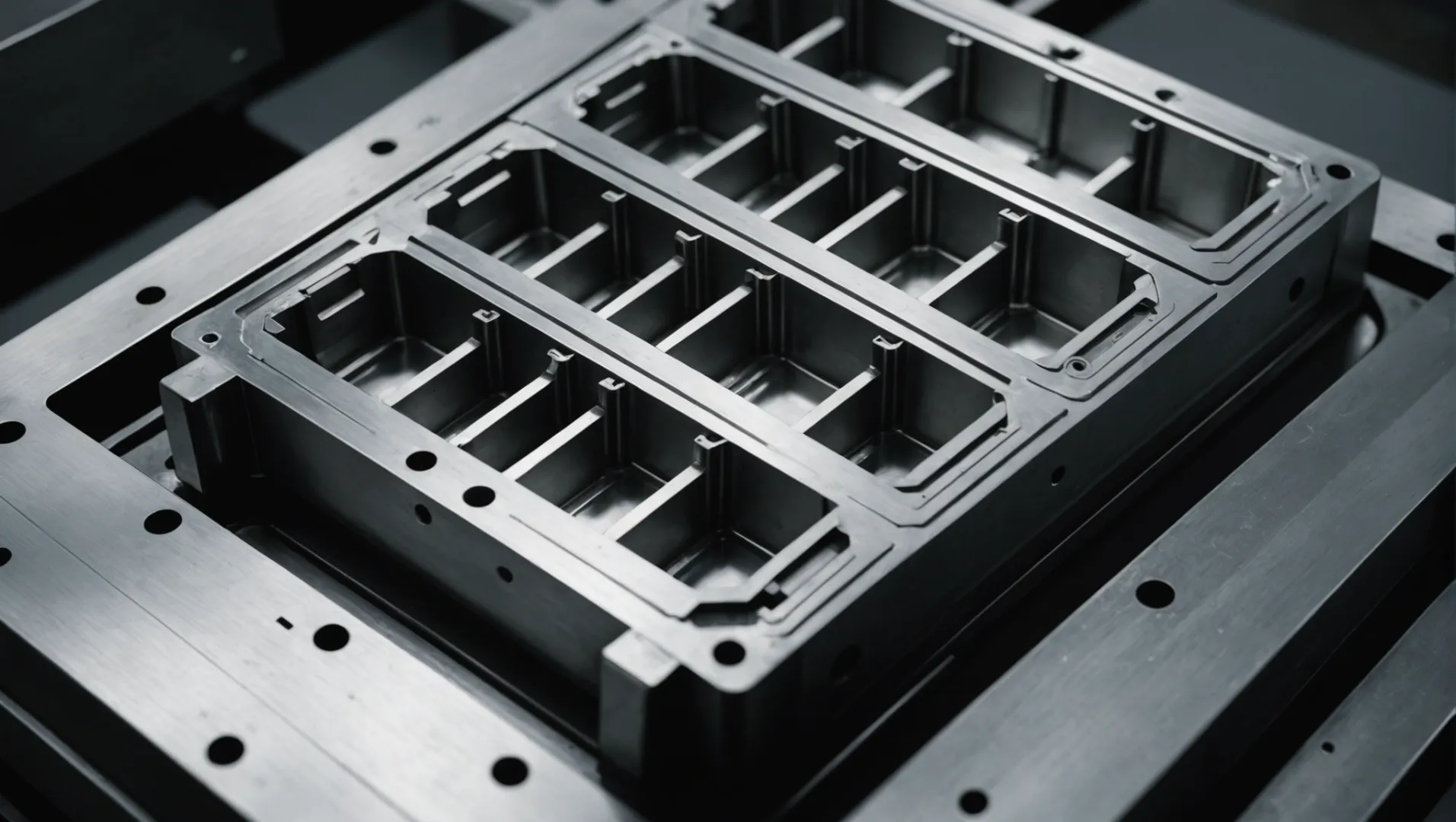

मोल्ड डिज़ाइन मोल्ड चिपकाने को कैसे प्रभावित करता है?

मोल्ड डिज़ाइन, मोल्ड को चिपकने से रोकने, उत्पादन क्षमता और उत्पाद की गुणवत्ता को प्रभावित करने में महत्वपूर्ण भूमिका निभाता है।

मोल्ड डिज़ाइन डिमोल्डिंग कोण, सतह खत्म और जटिलता जैसे कारकों के माध्यम से मोल्ड चिपकने को प्रभावित करता है। एक अनुकूलित डिज़ाइन पर्याप्त ढलान, चिकनी सतहों और सरलीकृत संरचनाओं को सुनिश्चित करके आसंजन जोखिम को कम करता है। उचित तापमान नियंत्रण और निकास सुविधाएँ चिपकने की समस्या को कम करती हैं, जिससे कुशल उत्पादन चक्र होता है।

मुख्य मोल्ड डिज़ाइन तत्व

किसी साँचे का डिज़ाइन महत्वपूर्ण रूप से प्रभावित करता है कि किसी उत्पाद को उसमें से कितनी आसानी से हटाया जा सकता है। यहां कुछ महत्वपूर्ण डिज़ाइन तत्व दिए गए हैं जो मोल्ड चिपकाने को प्रभावित करते हैं:

- डिमोल्डिंग कोण: एक छोटा सा डिमोल्डिंग कोण अपर्याप्त निकासी के कारण उत्पाद के चिपक जाने का कारण बन सकता है। 1°-3° के बीच ढलान के साथ डिज़ाइन करना आसान रिलीज़ सुनिश्चित करता है।

- सतह फिनिश: उच्च खुरदरापन घर्षण और आसंजन को बढ़ाता है। मोल्ड की सतह को पॉलिश करने से चिकनाई बढ़ती है, जिससे हटाने में आसानी होती है।

- संरचना की जटिलता: जटिल मोल्ड संरचनाएं सुचारू डिमोल्डिंग में बाधाएं पैदा कर सकती हैं। संरचना को सरल बनाने से संभावित चिपकने वाले बिंदु कम हो जाते हैं।

तापमान नियंत्रण

साँचे के भीतर तापमान प्रबंधन महत्वपूर्ण है:

- उच्च तापमान: अत्यधिक गर्मी प्लास्टिक और मोल्ड सतहों के बीच आसंजन को बढ़ा सकती है।

- कम तापमान: इसके विपरीत, बहुत कम तापमान के परिणामस्वरूप तेजी से ठंडा हो सकता है और असमान सिकुड़न हो सकती है, जिससे चिपकन हो सकती है।

इष्टतम तापमान सीमा बनाए रखने के लिए हीटिंग या कूलिंग सिस्टम का उपयोग करना आवश्यक है। यह सीमा प्रयुक्त प्लास्टिक के प्रकार और वांछित उत्पाद विशिष्टताओं के आधार पर भिन्न होती है।

एग्ज़हॉस्ट सिस्टम

दबाव निर्माण को रोकने के लिए उचित निकास प्रणालियाँ महत्वपूर्ण हैं, जो चिपकने का कारण बन सकती हैं:

- निकास खांचे और छेद: इंजेक्शन मोल्डिंग के दौरान गैसों को बाहर निकलने की अनुमति देने के लिए पर्याप्त खांचे और छेद के साथ मोल्ड को डिज़ाइन करें।

यह दृष्टिकोण आंतरिक दबाव और उत्पाद के मोल्ड सतहों पर चिपकने की संभावना को कम करता है।

प्रभावी मोल्ड तापमान नियंत्रण 1 और कुशल निकास प्रणाली 2 बारे में अधिक जानकारी के लिए , ये संसाधन आपकी मोल्ड डिजाइन रणनीति को बढ़ाने पर व्यापक मार्गदर्शन प्रदान कर सकते हैं।

एक छोटा डिमोल्डिंग कोण मोल्ड चिपकने का जोखिम बढ़ाता है।सत्य

छोटे कोण से अपर्याप्त निकासी के कारण उत्पाद चिपक जाते हैं।

उच्च सतह खुरदरापन से फफूंदी का चिपकना कम हो जाता है।असत्य

खुरदरी सतहें घर्षण बढ़ाती हैं, आसंजन और चिपकने को बढ़ाती हैं।

मोल्ड चिपकाने में प्रोसेस पैरामीटर्स की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग की जटिल दुनिया में, प्रक्रिया पैरामीटर मोल्ड चिपकने की घटना को महत्वपूर्ण रूप से प्रभावित कर सकते हैं, जो एक आम और महंगा मुद्दा है।

इंजेक्शन दबाव, होल्डिंग समय और सामग्री तापमान जैसे प्रक्रिया पैरामीटर सीधे मोल्ड चिपकने को प्रभावित करते हैं। अत्यधिक दबाव और धारण करने का समय आसंजन को बढ़ाता है, जबकि गलत सामग्री तापमान से असमान शीतलन और सिकुड़न हो सकती है, जिससे उत्पाद मोल्ड से चिपक जाते हैं। कुशल उत्पादन के लिए इन मापदंडों को समायोजित करना महत्वपूर्ण है।

इंजेक्शन का दबाव और उसका प्रभाव

इंजेक्शन दबाव यह निर्धारित करने में महत्वपूर्ण है कि पिघला हुआ प्लास्टिक मोल्ड गुहा को कितनी मजबूती से भरता है। जब दबाव बहुत अधिक होता है, तो यह प्लास्टिक को हर दरार में धकेल देता है, जिससे उत्पाद और मोल्ड सतहों के बीच आसंजन बढ़ जाता है। इससे न केवल चिपकने का खतरा बढ़ जाता है बल्कि डिमोल्डिंग तकनीक 3 । दबाव को इष्टतम स्तर पर ठीक करके, निर्माता इस जोखिम को कम कर सकते हैं।

धारण समय: शीतलता और आसंजन को संतुलित करना

धारण समय से तात्पर्य उस अवधि से है जब इंजेक्शन के बाद प्लास्टिक ठंडा होने से पहले दबाव में रहता है। विस्तारित होल्डिंग समय मोल्ड के भीतर अधिक शीतलन की अनुमति देता है, आसंजन को मजबूत करता है क्योंकि उत्पाद मोल्ड की सतह के करीब होता है। हालाँकि, बहुत कम समय तक रखने से उत्पाद का निर्माण अधूरा हो सकता है। इस पैरामीटर को समायोजित करना महत्वपूर्ण है; इस प्रकार, इसके नाजुक संतुलन को समझने से चिपकने वाली समस्याओं को काफी हद तक कम किया जा सकता है।

सामग्री तापमान नियंत्रण

सामग्री का तापमान साँचे को चिपकाने में दोहरी भूमिका निभाता है। उच्च तापमान प्लास्टिक की तरलता को बढ़ाता है, जिससे सांचों को भरना आसान हो जाता है लेकिन साथ ही आसंजन भी बढ़ जाता है। इसके विपरीत, बहुत कम तापमान तेजी से ठंडा होने का कारण बनता है, जिससे असमान सिकुड़न और चिपकन होती है। प्रत्येक प्रकार के प्लास्टिक के अनुरूप उपयुक्त सामग्री तापमान की निगरानी और रखरखाव से इन नुकसानों को रोका जा सकता है। तापमान निगरानी प्रणाली 4 इस महत्वपूर्ण पैरामीटर पर सटीक नियंत्रण प्रदान करती है।

गति समायोजन का महत्व

इंजेक्शन की गति, हालांकि अक्सर नजरअंदाज कर दी जाती है, यह प्रभावित करती है कि प्लास्टिक मोल्ड में कितनी अच्छी तरह प्रवाहित होता है और अंततः डिमोल्डिंग की सफलता पर प्रभाव डालता है। बहुत तेज़, और इससे दोष उत्पन्न हो सकते हैं; बहुत धीमी गति से, और सामग्री सभी आवश्यक स्थानों को नहीं भर सकती है या मोल्ड सतहों के साथ अनावश्यक घर्षण पैदा नहीं कर सकती है। गुणवत्ता से समझौता किए बिना मोल्ड चिपकने को कम करने के लिए उत्पाद के आकार और जटिलता के अनुसार गति 5 को

उच्च इंजेक्शन दबाव से मोल्ड चिपकने का खतरा बढ़ जाता है।सत्य

अत्यधिक दबाव प्लास्टिक को दरारों में धकेल देता है, जिससे आसंजन बढ़ जाता है।

कम समय तक रखने से फफूंद के चिपकने की समस्या कम हो जाती है।असत्य

बहुत कम होल्डिंग समय के कारण उत्पाद का निर्माण अधूरा रह सकता है।

सामग्री का चयन मोल्ड चिपकाने को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डिंग प्रक्रियाओं में मोल्ड को चिपकने से रोकने के लिए सही सामग्री का चयन करना महत्वपूर्ण है।

सामग्री का चयन चिपचिपाहट, डिमोल्डिंग प्रदर्शन और अशुद्धता सामग्री को प्रभावित करके मोल्ड चिपकने को महत्वपूर्ण रूप से प्रभावित करता है। कम चिपचिपाहट और उच्च गुणवत्ता वाले मानकों वाली सामग्रियों का उपयोग करने से आसंजन कम हो जाता है, जबकि अशुद्धियों से बचने से तरलता बढ़ती है और डीमोल्डिंग आसान हो जाती है।

भौतिक गुणों और उनके प्रभाव को समझना

इंजेक्शन मोल्डिंग में उपयोग की जाने वाली प्लास्टिक सामग्री के गुण मोल्ड को चिपकाने में महत्वपूर्ण भूमिका निभाते हैं। उच्च चिपचिपाहट वाली सामग्री अक्सर मोल्ड सतहों पर मजबूत आसंजन प्रदर्शित करती है, जिससे डीमोल्डिंग एक चुनौती बन जाती है। स्वाभाविक रूप से कम चिपचिपाहट वाली सामग्री का चयन करने से इस आसंजन को कम किया जा सकता है, जिससे डिमोल्डिंग प्रक्रिया 6 ।

इसके अलावा, कुछ सामग्रियों को एडिटिव्स के साथ डिज़ाइन किया गया है जो उनकी डिमोल्डिंग क्षमताओं में सुधार करते हैं। उदाहरण के लिए, कुछ थर्मोप्लास्टिक्स को बेहतर प्रवाह विशेषताओं के लिए इंजीनियर किया जाता है, जिससे चिपकने की संभावना कम हो जाती है। इन योजकों की उपस्थिति उत्पादन क्षमता में उल्लेखनीय अंतर ला सकती है।

सामग्री चयन में अशुद्धियों की भूमिका

प्लास्टिक सामग्री के भीतर की अशुद्धियाँ मोल्डिंग के दौरान इसकी तरलता और समग्र प्रदर्शन पर नकारात्मक प्रभाव डाल सकती हैं। ये अशुद्धियाँ असमान शीतलन का कारण बन सकती हैं या यहाँ तक कि दोष भी पैदा कर सकती हैं जो मोल्ड के चिपकने की समस्या को बढ़ा देती हैं। इस प्रकार, सामग्री की शुद्धता सुनिश्चित करना सर्वोपरि है।

यह सुनिश्चित करने के लिए कि सामग्री संदूषकों से मुक्त है, निर्माता अक्सर कठोर गुणवत्ता नियंत्रण उपाय अपनाते हैं। उदाहरण के लिए, पॉलीथर ईथर कीटोन (पीईईके) जैसे उच्च प्रदर्शन वाले पॉलिमर अपनी शुद्धता और प्रदर्शन के लिए प्रसिद्ध हैं, जिससे उनमें चिपकने की समस्या होने की संभावना कम हो जाती है।

| सामग्री प्रकार | चिपचिपाहट | अशुद्धता स्तर | डिमोल्डिंग प्रदर्शन |

|---|---|---|---|

| निम्न दलदलापन | कम | कम | उच्च |

| उच्च चिपचिपापन | उच्च | मध्यम | मध्यम |

| अशुद्ध सामग्री | चर | उच्च | कम |

मोल्ड रिलीज एजेंटों को शामिल करना

सामग्री चयन के एक अन्य पहलू में मोल्ड रिलीज एजेंटों का उपयोग शामिल है। प्लास्टिक और मोल्ड के बीच आसंजन को कम करने के लिए इन एजेंटों को प्लास्टिक सामग्री के साथ मिलाया जाता है। हालाँकि, उनके उपयोग में सावधानी बरतने की सलाह दी जाती है; अत्यधिक मात्रा अंतिम उत्पाद की सतह की गुणवत्ता को प्रभावित कर सकती है।

एक संगत मोल्ड रिलीज एजेंट का चयन करना जो सामग्री गुणों और उत्पाद आवश्यकताओं दोनों से मेल खाता हो, महत्वपूर्ण है। यह अनुरूप दृष्टिकोण उत्पाद सौंदर्यशास्त्र या संरचनात्मक अखंडता से समझौता किए बिना इष्टतम प्रदर्शन सुनिश्चित करता है।

इन कारकों का सावधानीपूर्वक मूल्यांकन करके और अपनी उत्पादन आवश्यकताओं के अनुरूप सामग्रियों का चयन करके, आप मोल्ड चिपकने की समस्याओं को प्रभावी ढंग से कम कर सकते हैं और अपने इंजेक्शन मोल्डिंग संचालन की समग्र दक्षता में सुधार कर सकते हैं।

कम चिपचिपाहट वाली सामग्री मोल्ड के चिपकने को कम करती है।सत्य

कम चिपचिपाहट वाली सामग्री बेहतर प्रवाहित होती है, जिससे साँचे में आसंजन कम हो जाता है।

अशुद्ध सामग्री डिमोल्डिंग प्रदर्शन में सुधार करती है।असत्य

अशुद्धियाँ तरलता और शीतलन में बाधा डालती हैं, जिससे डिमोल्डिंग की समस्याएँ बिगड़ जाती हैं।

फफूंद को चिपकने से रोकने के लिए कुछ उन्नत तकनीकें क्या हैं?

मोल्ड चिपकाने से निपटने के लिए बुनियादी सुधारों से परे उन्नत रणनीतियों की आवश्यकता होती है, जो दक्षता और गुणवत्ता दोनों को बढ़ाती हैं।

फफूंद को चिपकने से रोकने के लिए उन्नत तकनीकों में कूलिंग सिस्टम को अनुकूलित करना, एंटी-स्टिक कोटिंग्स का उपयोग करना और वास्तविक समय में मापदंडों की निगरानी और समायोजन के लिए स्वचालन प्रौद्योगिकियों का लाभ उठाना शामिल है।

शीतलन प्रणाली को बढ़ाना

एक आवश्यक उन्नत तकनीक में मोल्ड की शीतलन प्रणाली को अनुकूलित करना शामिल है। कुशल शीतलन प्रणालियाँ लगातार तापमान वितरण बनाए रखती हैं, जिससे तापमान से संबंधित चिपकने वाली समस्याओं का जोखिम कम हो जाता है। परिवर्तनीय तापमान नियंत्रण प्रणालियों को लागू करने पर विचार करें जो वास्तविक समय डेटा के आधार पर शीतलन दरों को समायोजित करते हैं। ऐसी प्रणालियाँ चक्र के समय को कम कर सकती हैं और पूरे उत्पादन चक्र में इष्टतम मोल्ड तापमान बनाए रखकर उत्पाद की गुणवत्ता में सुधार कर सकती हैं।

एंटी-स्टिक कोटिंग्स

सांचों पर विशेष एंटी-स्टिक कोटिंग लगाने से आसंजन को काफी कम किया जा सकता है। ये कोटिंग्स मोल्ड की सतह और प्लास्टिक के बीच एक अवरोध पैदा करती हैं, जिससे आसानी से डिमोल्डिंग की सुविधा मिलती है। विकल्पों में पीटीएफई-आधारित कोटिंग्स शामिल हैं, जो उत्कृष्ट नॉन-स्टिक गुण प्रदान करती हैं और उच्च तापमान का सामना कर सकती हैं। ऐसी कोटिंग का चयन करना महत्वपूर्ण है जो अनुकूलता और प्रभावशीलता सुनिश्चित करने के लिए उपयोग की जा रही विशिष्ट प्लास्टिक सामग्री से मेल खाती हो।

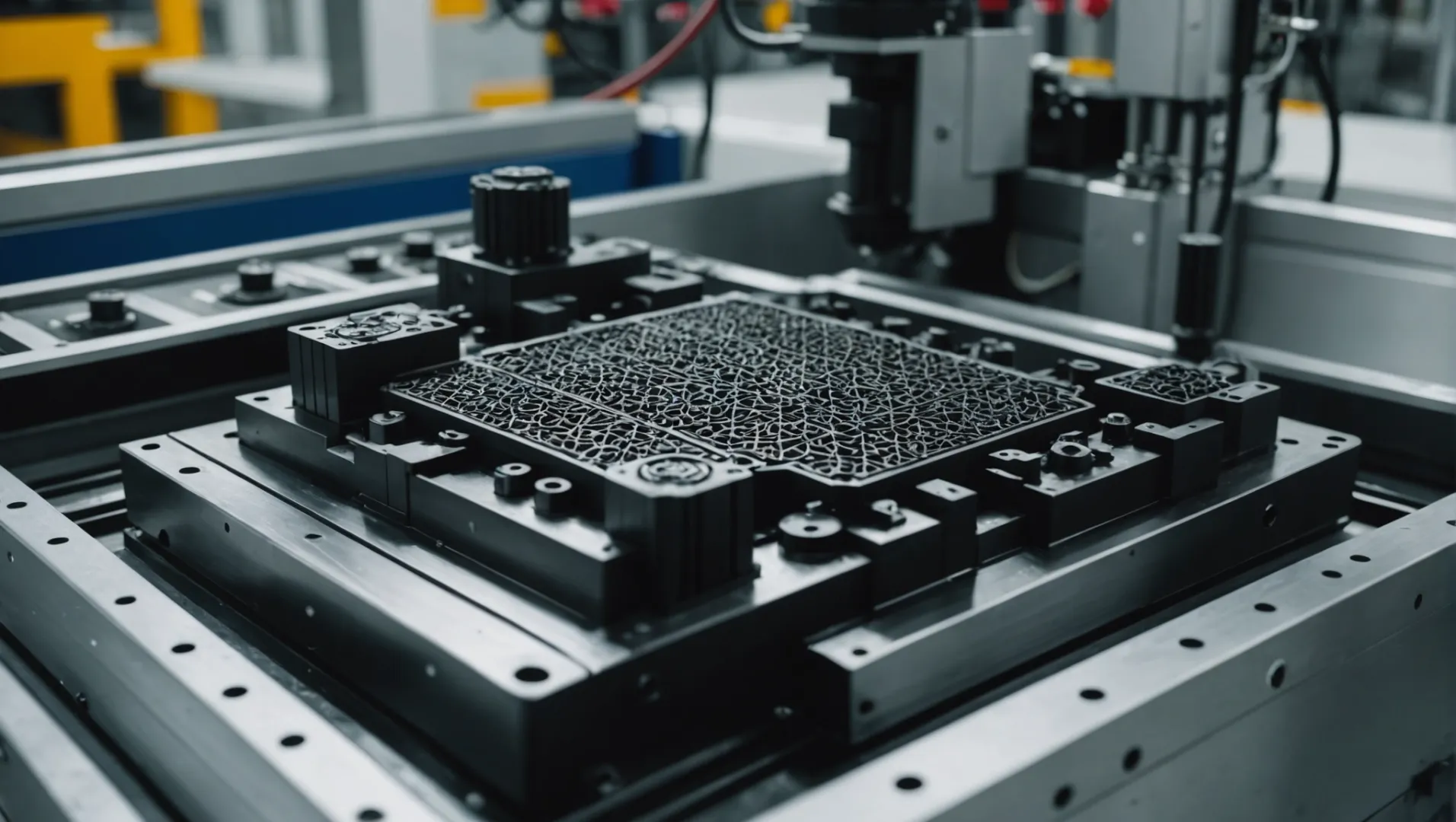

स्वचालन और वास्तविक समय की निगरानी

स्वचालन प्रौद्योगिकियों का लाभ उठाने से इंजेक्शन मोल्डिंग संचालन में सटीकता बढ़ सकती है। वास्तविक समय की निगरानी प्रणालियों को लागू करने से तापमान, दबाव और शीतलन दर जैसे प्रक्रिया मापदंडों के लिए स्वचालित समायोजन की अनुमति मिलती है। उदाहरण के लिए, स्मार्ट सेंसर मोल्ड स्थितियों में विसंगतियों का पता लगा सकते हैं, जिससे तत्काल सुधारात्मक कार्रवाई संभव हो सकती है। यह दृष्टिकोण न केवल चिपकने से बचाता है बल्कि समग्र प्रक्रिया दक्षता में भी सुधार करता है।

उन्नत मोल्ड डिजाइन नवाचार

अत्याधुनिक मोल्ड डिज़ाइन सुविधाओं, जैसे कि बंधनेवाला कोर या फ्लोटिंग प्लेट्स को शामिल करने से मोल्ड चिपकने की घटनाओं को कम करने में सहायता मिल सकती है। ये डिज़ाइन जटिल आकृतियों को आसानी से बाहर निकालने की अनुमति देते हैं और डिमोल्डिंग के दौरान ढले हुए हिस्सों पर लगने वाले तनाव को कम करते हैं। इसके अतिरिक्त, माइक्रो-वेंटिंग तकनीक का उपयोग करने वाले वेंटिंग सिस्टम को एकीकृत करने से फंसी गैसों को प्रभावी ढंग से छोड़ा जा सकता है, जिससे मोल्ड और उत्पाद के बीच दबाव का निर्माण कम हो जाता है।

सामग्री नवाचार और संशोधन

नवीन सामग्री निर्माणों की खोज करना या मौजूदा सामग्रियों को संशोधित करना अटके हुए मुद्दों को रोक सकता है। कम-चिपचिपाहट वाले पॉलिमर पर शोध या विशिष्ट फिलर्स को जोड़ने से डिमोल्डिंग प्रदर्शन में वृद्धि हो सकती है। इसके अलावा, हाइब्रिड सामग्री संयोजनों के साथ प्रयोग करने से प्रवाह विशेषताओं में सुधार और आसंजन गुणों में कमी आ सकती है।

इन उन्नत तकनीकों के बारे में अधिक जानकारी के लिए, अधिक विस्तृत शोध अध्ययन 7 या उद्योग केस अध्ययन 8 विभिन्न क्षेत्रों में सफल कार्यान्वयन पर मूल्यवान ज्ञान प्रदान कर सकती है।

एंटी-स्टिक कोटिंग्स उच्च तापमान का सामना कर सकती हैं।सत्य

पीटीएफई-आधारित कोटिंग्स अपने उच्च तापमान प्रतिरोध के लिए जानी जाती हैं।

स्वचालन प्रौद्योगिकियां मोल्ड चिपकने की घटनाओं को कम करती हैं।सत्य

वास्तविक समय की निगरानी और समायोजन से सटीकता में सुधार होता है, जिससे चिपकना कम हो जाता है।

निष्कर्ष

मोल्ड डिज़ाइन को संबोधित करके, प्रक्रिया मापदंडों को अनुकूलित करके और उपयुक्त सामग्रियों का चयन करके, निर्माता मोल्ड चिपकने की समस्याओं को काफी कम कर सकते हैं। निर्बाध इंजेक्शन मोल्डिंग संचालन के लिए इन रणनीतियों को लागू करें।

-

इष्टतम मोल्ड तापमान को कुशलतापूर्वक बनाए रखने के लिए तकनीकों का अन्वेषण करें।: यह लेख मोल्ड तापमान की जटिलताओं और मोल्डिंग प्रक्रिया के विभिन्न पहलुओं पर इसके प्रभावों पर प्रकाश डालता है और इसे स्थापित करने में अंतर्दृष्टि प्रदान करता है… ↩

-

कुशल निकास प्रणालियों के साथ सांचों को डिजाइन करने के लिए रणनीतियों की खोज करें: साँचे में निकास प्रणाली की स्थिति बहुत महत्वपूर्ण है। यद्यपि निकास प्रणाली का डिज़ाइन जटिल नहीं है, यह मोल्ड के सामान्य इंजेक्शन में महत्वपूर्ण भूमिका निभाता है। ↩

-

पता लगाएं कि इंजेक्शन का दबाव डिमोल्डिंग की सफलता को कैसे प्रभावित करता है।: तीन, उच्च इंजेक्शन दबाव पार्टिंग लाइन पर मोल्ड को खोलने के लिए मजबूर कर सकता है। यह हिस्से पर चमक पैदा करता है, लेकिन इससे भी महत्वपूर्ण बात यह है कि यह… ↩

-

ऐसे सिस्टम खोजें जो सटीक तापमान नियंत्रण सुनिश्चित करते हैं।: इंजेक्शन मोल्डिंग प्रक्रियाओं की निगरानी के लिए हमारे सेंसर में दबाव सेंसर (प्रत्यक्ष, अप्रत्यक्ष, संपर्क रहित) और तापमान सेंसर शामिल हैं। ↩

-

इंजेक्शन गति को प्रभावी ढंग से अनुकूलित करने के लिए रणनीतियों को जानें: स्विचिंग स्थिति (एस 3) में समायोजन भी इंजेक्शन मोल्डिंग दोषों जैसे फ्लैश और प्रवाह के अंत में खराब उपस्थिति को दूर करने में मदद कर सकता है। ↩

-

डिमोल्डिंग प्रक्रिया में सुधार के लिए कुशल रणनीतियों का पता लगाएं: लॉजिक कॉर्प की आईसीई प्रक्रिया कोर को थोड़ा पीछे खींचती है, जबकि हिस्सा कैविटी में रहता है, जिसे इजेक्टर, स्ट्रिपर प्लेट और/या शॉप एयर द्वारा जगह पर रखा जाता है। ↩

-

मोल्ड को चिपकने से रोकने के लिए उन्नत तकनीकों पर गहन अध्ययन का अन्वेषण करें: कम-सतह-ऊर्जा मोल्ड कोटिंग्स भागों के चिपकने को खत्म कर सकती हैं, चक्र के समय को कम कर सकती हैं और मोल्ड के जीवन को बढ़ा सकती हैं। ↩

-

उद्योगों में कार्यान्वित उन्नत तकनीकों के व्यावहारिक उदाहरण खोजें: वास्तविक दुनिया के मामले के अध्ययन की जांच करना इंजेक्शन मोल्डिंग तकनीकों के व्यावहारिक अनुप्रयोग में अंतर्दृष्टि प्राप्त करने का एक उत्कृष्ट तरीका है और… ↩