प्लास्टिक इंजेक्शन मोल्डिंग आधुनिक विनिर्माण की एक आधारशिला है, जो उच्च परिशुद्धता और दक्षता के साथ जटिल प्लास्टिक भागों के उत्पादन को सक्षम करता है। इस प्रक्रिया के केंद्र में इंजेक्शन मोल्डिंग मशीन है, जिसकी क्षमता का उत्पादन किया जा सकता है, जिनकी क्षमता का उत्पादन किया जा सकता है। इन मशीनों की क्षमता को समझना निर्माताओं के लिए उनकी आवश्यकताओं के लिए सही उपकरणों का चयन करने के लिए महत्वपूर्ण है। इंजेक्शन मोल्डिंग मशीन क्षमता 1 की पेचीदगियों में तल्लीन करते हैं , इसकी परिभाषाओं, वर्गीकरण, अनुप्रयोगों और तकनीकी विवरणों की खोज करते हैं। चाहे आप एक अनुभवी पेशेवर हों या क्षेत्र में नए हों, यह व्यापक गाइड आपको इंजेक्शन मोल्डिंग तकनीक के बारे में सूचित निर्णय लेने के लिए ज्ञान से लैस करेगा।

इंजेक्शन मोल्डिंग मशीनें व्यापक रूप से क्षमता में भिन्न होती हैं, आमतौर पर बल 2 (10 से 2,200 टन) और शॉट आकार 3 (कुछ ग्राम से 10,800 ग्राम से अधिक) द्वारा मापा जाता है, जो वे उत्पादन कर सकते हैं।

उत्पादन की क्षमता को समझना उत्पादन के अनुकूलन और भाग की गुणवत्ता सुनिश्चित करने के लिए आवश्यक है। विभिन्न मशीन प्रकार और सामग्री क्षमता और अनुप्रयोगों को कैसे प्रभावित करते हैं, यह पता लगाने के लिए गहराई से।

इंजेक्शन मोल्डिंग उच्च-मात्रा वाले प्लास्टिक भाग उत्पादन के लिए सबसे अधिक लागत प्रभावी प्रक्रिया है।सत्य

अपने उच्च स्वचालन और जटिल भागों का उत्पादन करने की क्षमता के कारण, इंजेक्शन मोल्डिंग बड़े उत्पादन रन में प्रति-भाग की लागत को काफी कम कर देता है।

सभी प्लास्टिक सामग्री को किसी भी इंजेक्शन मोल्डिंग मशीन का उपयोग करके संसाधित किया जा सकता है।असत्य

विभिन्न सामग्रियों में विशिष्ट प्रसंस्करण आवश्यकताएं होती हैं, जैसे कि तापमान और दबाव, जो विशेष मशीनों या कॉन्फ़िगरेशन की आवश्यकता हो सकती है।

- 1. प्लास्टिक इंजेक्शन मोल्डिंग मशीन की क्षमता क्या है?

- 2. इंजेक्शन मोल्डिंग मशीनों के विशिष्ट अनुप्रयोग क्या हैं?

- 3. अन्य प्रक्रियाओं की तुलना में इंजेक्शन मोल्डिंग के पेशेवरों और विपक्ष क्या हैं?

- 4. इंजेक्शन मोल्डिंग प्रक्रिया का पूरा वर्कफ़्लो क्या है?

- 5. विभिन्न सामग्री मशीन क्षमता को कैसे प्रभावित करती हैं?

- 6. इंजेक्शन मोल्डिंग के लिए प्रमुख डिजाइन विचार क्या हैं?

- 7. कैसे तय करें कि क्या इंजेक्शन मोल्डिंग सही प्रक्रिया है?

- 8. इंजेक्शन मोल्डिंग में संबंधित तकनीकें क्या हैं?

- 9. निष्कर्ष

प्लास्टिक इंजेक्शन मोल्डिंग मशीन की क्षमता क्या है?

एक प्लास्टिक इंजेक्शन मोल्डिंग मशीन की क्षमता मुख्य रूप से दो प्रमुख मापदंडों द्वारा परिभाषित की जाती है: क्लैम्पिंग बल और शॉट आकार।

-

क्लैम्पिंग फोर्स 4 : यह इंजेक्शन प्रक्रिया के दौरान मोल्ड को बंद रखने के लिए मशीन द्वारा लागू बल है। टन में मापा जाता है, यह उस मोल्ड के अधिकतम आकार को निर्धारित करता है जिसका उपयोग किया जा सकता है। एक उच्च क्लैम्पिंग बल बड़े सांचों के लिए अनुमति देता है और, परिणामस्वरूप, बड़े भागों।

-

शॉट आकार : जिसे इंजेक्शन क्षमता 5 , यह प्लास्टिक की अधिकतम मात्रा को संदर्भित करता है जिसे एक चक्र में मोल्ड में इंजेक्ट किया जा सकता है। आमतौर पर औंस या क्यूबिक सेंटीमीटर (हालांकि कभी -कभी ग्राम में) में मापा जाता है, यह उस हिस्से की मात्रा और वजन को प्रभावित करता है जो उत्पादित किया जा सकता है।

ये दो कारक एक साथ अलग -अलग आकार और जटिलताओं के कुछ हिस्सों का उत्पादन करने के लिए मशीन की क्षमता को परिभाषित करते हैं। उदाहरण के लिए, 100 टन के क्लैंपिंग बल और 10 औंस का शॉट आकार के साथ एक मशीन छोटे से मध्यम आकार के भागों के लिए उपयुक्त हो सकती है, जबकि 500 टन और 50 औंस वाली मशीन बड़े घटकों को संभाल सकती है।

इंजेक्शन मोल्डिंग मशीनों का वर्गीकरण

इंजेक्शन मोल्डिंग मशीनों को उनकी क्षमता और ड्राइव सिस्टम के आधार पर वर्गीकृत किया जा सकता है।

-

क्षमता से:

-

छोटी मशीनें : आमतौर पर 100 टन तक का एक क्लैम्पिंग बल होता है और इसका उपयोग छोटे भागों जैसे कैप, क्लोजर और मेडिकल डिवाइसों के उत्पादन के लिए किया जाता है।

-

मध्यम मशीनें : 100 से 500 टन तक होती हैं और मोटर वाहन घटकों और उपभोक्ता वस्तुओं जैसे मध्यम आकार के भागों के लिए उपयुक्त हैं।

-

बड़ी मशीनें : 500 टन से ऊपर एक क्लैम्पिंग बल है और उपयोग उपकरण आवास और औद्योगिक घटकों जैसे बड़े हिस्सों के लिए किया जाता है।

-

-

ड्राइव सिस्टम द्वारा:

-

हाइड्रोलिक मशीन 6 : क्लैम्पिंग बल और इंजेक्शन दबाव उत्पन्न करने के लिए हाइड्रोलिक पंपों का उपयोग करें। वे उच्च-बल अनुप्रयोगों के लिए मजबूत और उपयुक्त हैं, लेकिन ऊर्जा-गहन हो सकते हैं।

-

इलेक्ट्रिक मशीनें 7 : सभी आंदोलनों के लिए इलेक्ट्रिक मोटर्स का उपयोग करें, उच्च परिशुद्धता, ऊर्जा दक्षता और तेजी से चक्र समय की पेशकश करें। वे स्वच्छ कमरे के वातावरण और सटीक मोल्डिंग के लिए आदर्श हैं।

-

हाइब्रिड मशीनें : प्रदर्शन और ऊर्जा दक्षता को संतुलित करने के लिए हाइड्रोलिक और इलेक्ट्रिक सिस्टम को मिलाएं, विभिन्न अनुप्रयोगों के लिए बहुमुखी प्रतिभा प्रदान करें।

इन वर्गीकरणों को समझने से निर्माताओं को उनकी विशिष्ट उत्पादन आवश्यकताओं के लिए उपयुक्त मशीन का चयन करने में मदद मिलती है।

हाइड्रोलिक मशीनें इलेक्ट्रिक मशीनों की तुलना में अधिक ऊर्जा-कुशल हैं।असत्य

इलेक्ट्रिक मशीनें आम तौर पर उनके सटीक नियंत्रण और निष्क्रिय समय के दौरान ऊर्जा की खपत को कम करने के कारण अधिक ऊर्जा-कुशल होती हैं।

मशीन क्षमता सीधे उन भागों के आकार और जटिलता को प्रभावित करती है जो उत्पादित किए जा सकते हैं।सत्य

बड़े क्लैम्पिंग बल और शॉट आकार बड़े और अधिक जटिल भागों के उत्पादन को सक्षम करते हैं।

इंजेक्शन मोल्डिंग मशीनों के विशिष्ट अनुप्रयोग क्या हैं?

इंजेक्शन मोल्डिंग का उपयोग उद्योगों की एक विस्तृत श्रृंखला में किया जाता है, प्रत्येक मशीन क्षमता के लिए अद्वितीय आवश्यकताओं के साथ।

इंजेक्शन मोल्डिंग का उपयोग मोटर वाहन, पैकेजिंग, उपभोक्ता वस्तुओं और चिकित्सा उद्योगों में किया जाता है, जिसमें मशीन क्षमता होती है, जो भाग के आकार, जटिलता और उत्पादन की मात्रा के अनुरूप होती है।

| उद्योग | विशिष्ट मशीन क्षमता | टिप्पणियाँ |

|---|---|---|

| ऑटोमोटिव | मध्यम से बड़े (100-2,200 टन) | डैशबोर्ड और बंपर जैसे भागों के लिए |

| पैकेजिंग | छोटे से मध्यम (10-500 टन) | कैप और कंटेनरों के लिए उच्च गति उत्पादन |

| उपभोक्ता वस्तुओं | छोटे से बड़े (10-1,000 टन) | भाग के आकार और मात्रा से भिन्न होता है |

| चिकित्सा उपकरण | छोटे से मध्यम (10-100 टन) | सटीक और स्वच्छता महत्वपूर्ण हैं |

मोटर वाहन उद्योग

डैशबोर्ड, बंपर और आंतरिक घटकों जैसे भागों का उत्पादन करता है, अक्सर बड़े मोल्ड को समायोजित करने और भाग की ताकत सुनिश्चित करने के लिए उच्च क्लैम्पिंग बल के साथ बड़ी मशीनों के लिए मध्यम की आवश्यकता होती है।

पैकेजिंग उद्योग

कैप, कंटेनर और क्लोजर जैसी वस्तुओं का निर्माण करता है। छोटी से मध्यम मशीनों का उपयोग आमतौर पर उच्च गति वाले उत्पादन और सटीकता पर ध्यान केंद्रित किया जाता है।

उपभोक्ता वस्तुओं

इसमें खिलौने, घरेलू आइटम और इलेक्ट्रॉनिक्स हाउसिंग जैसे उत्पाद शामिल हैं। मशीन की क्षमता भाग के आकार और उत्पादन की मात्रा के आधार पर भिन्न होती है।

चिकित्सा उपकरण

उन मशीनों की आवश्यकता होती है जो तंग सहिष्णुता के साथ छोटे, सटीक भागों का उत्पादन करती हैं, अक्सर स्वच्छ कमरे की सेटिंग्स में। इलेक्ट्रिक मशीनों को उनकी सटीक और स्वच्छता के लिए पसंद किया जाता है।

उदाहरण के लिए, ऑटोमोटिव डैशबोर्ड का उत्पादन करने वाली एक कंपनी एक बड़े शॉट आकार के साथ 500-टन मशीन का उपयोग कर सकती है, जबकि एक चिकित्सा उपकरण निर्माता सिरिंज घटकों के लिए 50-टन इलेक्ट्रिक मशीन का विकल्प चुन सकता है।

इंजेक्शन मोल्डिंग केवल उच्च-मात्रा उत्पादन के लिए उपयुक्त है।असत्य

उच्च मात्रा के लिए आदर्श रहते हुए, इंजेक्शन मोल्डिंग का उपयोग मध्यम-मात्रा रन के लिए भी किया जा सकता है, विशेष रूप से एल्यूमीनियम जैसे लागत प्रभावी मोल्ड सामग्री के साथ।

मशीन क्षमता उत्पादन दक्षता का निर्धारण करने में एकमात्र कारक है।असत्य

चक्र समय, सामग्री पसंद और मोल्ड डिजाइन जैसे अन्य कारक भी दक्षता को प्रभावित करते हैं।

अन्य प्रक्रियाओं की तुलना में इंजेक्शन मोल्डिंग के पेशेवरों और विपक्ष क्या हैं?

इंजेक्शन मोल्डिंग अन्य विनिर्माण प्रक्रियाओं पर कई फायदे प्रदान करता है, लेकिन इसकी सीमाएं भी हैं।

इंजेक्शन मोल्डिंग जटिल भागों के उच्च-मात्रा वाले उत्पादन में उत्कृष्टता प्राप्त करता है, लेकिन 3 डी प्रिंटिंग या सीएनसी मशीनिंग जैसी प्रक्रियाओं की तुलना में उच्च प्रारंभिक लागत और लंबे समय तक लीड समय होता है।

पेशेवरों

-

उच्च मात्रा का उत्पादन 8 : बड़े पैमाने पर उत्पादन के लिए आदर्श, हजारों से लाखों भागों को कुशलतापूर्वक उत्पादन करता है।

-

जटिल ज्यामितीय : जटिल डिजाइन और तंग सहिष्णुता के साथ भागों को बनाने में सक्षम।

-

सामग्री बहुमुखी प्रतिभा 9 : थर्माप्लास्टिक और कुछ थर्मोसेट की एक विस्तृत श्रृंखला को संसाधित कर सकते हैं।

- स्वचालन : अत्यधिक स्वचालित प्रक्रिया श्रम लागत को कम करती है और स्थिरता बढ़ाती है।

दोष

-

उच्च प्रारंभिक लागत 10 : मोल्ड डिजाइन और निर्माण महंगा हो सकता है, जिससे यह कम-मात्रा उत्पादन के लिए कम उपयुक्त हो जाता है।

-

लीड समय : उत्पादन शुरू होने से पहले मोल्ड का विकास और परीक्षण महत्वपूर्ण समय ले सकता है।

-

सामग्री सीमाएँ : सभी सामग्री उपयुक्त नहीं हैं, और कुछ को विशेष मशीनों की आवश्यकता होती है।

-

दोष : यदि मापदंडों को अनुकूलित नहीं किया गया है, तो वारपिंग, सिंक मार्क्स और फ्लैश जैसे दोषों के लिए संभावित।

3 डी प्रिंटिंग या सीएनसी मशीनिंग की तुलना में, इंजेक्शन मोल्डिंग बड़े पैमाने पर उत्पादन के लिए अधिक लागत प्रभावी है लेकिन प्रोटोटाइप या छोटे रन के लिए कम लचीला है।

इंजेक्शन मोल्डिंग 3 डी प्रिंटिंग की तुलना में तंग सहिष्णुता के साथ भागों का उत्पादन कर सकता है।सत्य

इंजेक्शन मोल्डिंग एक इंच के हजारवें हिस्से के रूप में तंग के रूप में सहिष्णुता को प्राप्त करता है, अधिकांश 3 डी प्रिंटिंग विधियों से बेहतर है।

इंजेक्शन मोल्डिंग हमेशा प्लास्टिक भाग उत्पादन के लिए सबसे अच्छा विकल्प है।असत्य

कम-मात्रा या अत्यधिक अनुकूलित भागों के लिए, सीएनसी मशीनिंग या 3 डी प्रिंटिंग जैसे तरीके अधिक उपयुक्त हो सकते हैं।

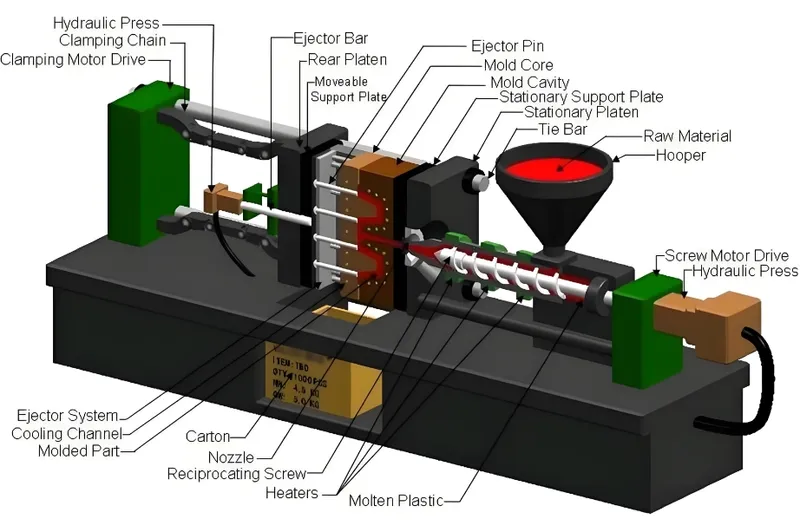

इंजेक्शन मोल्डिंग प्रक्रिया का पूरा वर्कफ़्लो क्या है?

इंजेक्शन मोल्डिंग प्रक्रिया में कई प्रमुख चरण होते हैं, जिनमें से प्रत्येक को सटीक नियंत्रण की आवश्यकता होती है।

इंजेक्शन मोल्डिंग प्रक्रिया में क्लैम्पिंग, इंजेक्शन, कूलिंग और इजेक्शन शामिल हैं, प्रत्येक कदम के साथ भाग की गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है।

दबाना

मोल्ड को बंद कर दिया जाता है और इंजेक्शन के दबाव का सामना करने के लिए पर्याप्त बल के साथ क्लैंप किया जाता है, जिससे इसे प्रक्रिया के दौरान खुलने से रोकते हैं।

इंजेक्शन

प्लास्टिक के छर्रों को पिघलाया जाता है और उच्च दबाव में मोल्ड गुहा में इंजेक्ट किया जाता है। प्रमुख मापदंडों में इंजेक्शन की गति, दबाव और तापमान शामिल हैं।

शीतलक

प्लास्टिक ठंडा हो जाता है और मोल्ड के भीतर ठंडा होता है, सामग्री, भाग की मोटाई और मोल्ड डिजाइन के आधार पर ठंडा समय के साथ।

बेदख़ल

मोल्ड खुलता है, और ठोस भाग को पिन का उपयोग करके निकाल दिया जाता है, जिससे विरूपण से बचने के लिए पूर्ण जमने की आवश्यकता होती है।

प्रत्येक चरण पर सटीक नियंत्रण गुणवत्ता सुनिश्चित करता है - ईजी, अपर्याप्त क्लैंपिंग बल फ्लैश का कारण बन सकता है, जबकि अनुचित शीतलन से युद्ध हो सकता है।

कूलिंग टाइम इंजेक्शन मोल्डिंग चक्र का सबसे लंबा हिस्सा है।सत्य

कूलिंग आम तौर पर चक्र के अधिकांश समय के लिए होता है, विशेष रूप से मोटे भागों के लिए।

सभी इंजेक्शन मोल्डिंग मशीनों में एक ही चक्र समय होता है।असत्य

चक्र का समय मशीन के आकार, भाग जटिलता और उपयोग की जाने वाली सामग्री के आधार पर भिन्न होता है।

विभिन्न सामग्री मशीन क्षमता को कैसे प्रभावित करती हैं?

सामग्री की पसंद इंजेक्शन मोल्डिंग प्रक्रिया और मशीन क्षमता आवश्यकताओं को काफी प्रभावित करती है।

पॉलीप्रोपाइलीन (पीपी), पॉलीइथाइलीन (पीई), पॉलीस्टायरीन (पीएस), और एबीएस जैसी सामग्री का उपयोग किया जाता है, आमतौर पर प्रत्येक अद्वितीय प्रसंस्करण की आवश्यकता होती है जो मशीन चयन को प्रभावित करती है।

| सामग्री प्रकार | पिघलने का तापमान | टिप्पणियाँ |

|---|---|---|

| पॉलीप्रोपाइलीन (पीपी) | ~ 160-170 डिग्री सेल्सियस | कम घनत्व, रासायनिक प्रतिरोधी |

| पॉलीथीन (पीई) | ~ 120-130 डिग्री सेल्सियस | बहुमुखी, पैकेजिंग के लिए उपयोग किया जाता है |

| पॉलीस्टाइनिन (पीएस) | ~ 240 ° C | कठोर, डिस्पोजेबल वस्तुओं के लिए उपयोग किया जाता है |

| पेट | ~ 220 ° C | कठोर, प्रभाव-प्रतिरोधी |

भौतिक प्रभाव

- पिघलने का तापमान : पॉली कार्बोनेट (~ 260 डिग्री सेल्सियस) जैसे उच्च-पिघलने-बिंदु सामग्री को बढ़ी हुई हीटिंग क्षमताओं के साथ मशीनों की आवश्यकता होती है।

-

चिपचिपाहट : पीवीसी जैसी उच्च-चिपचिपा सामग्री को उच्च इंजेक्शन दबाव की आवश्यकता होती है, जिससे ड्राइव सिस्टम पसंद को प्रभावित किया जाता है।

-

संकोचन : सामग्री ठंडा होने पर, भाग आयामों और मोल्ड डिजाइन को प्रभावित करने पर भिन्न रूप से सिकुड़ जाती है।

उदाहरण के लिए, एबीएस को मध्यम क्षमता की आवश्यकता हो सकती है, जबकि पीवीसी को उच्च दबाव क्षमताओं की आवश्यकता होती है।

सभी थर्माप्लास्टिक को एक ही मशीन सेटिंग्स का उपयोग करके संसाधित किया जा सकता है।असत्य

प्रत्येक सामग्री को तापमान और दबाव जैसे विशिष्ट मापदंडों की आवश्यकता होती है।

सामग्री घनत्व शॉट आकार की गणना को प्रभावित करता है।सत्य

सही मात्रा को इंजेक्ट करने के लिए वॉल्यूम और घनत्व के आधार पर शॉट आकार की गणना की जाती है।

इंजेक्शन मोल्डिंग के लिए प्रमुख डिजाइन विचार क्या हैं?

इंजेक्शन मोल्डिंग के लिए डिजाइनिंग भागों को विनम्रता और गुणवत्ता सुनिश्चित करने के लिए विशिष्ट दिशानिर्देशों की आवश्यकता होती है।

प्रमुख विचारों में एक समान दीवार की मोटाई, ड्राफ्ट कोण, अंडरकट्स से बचने और दोषों को रोकने के लिए उचित गेट प्लेसमेंट शामिल हैं।

डिजाइन चेकलिस्ट

-

वर्दी दीवार की मोटाई : युद्ध और सिंक के निशान को रोकने के लिए 1-3 मिमी मोटाई बनाए रखें।

-

ड्राफ्ट कोण : आसान इजेक्शन के लिए 1-2 डिग्री कोणों को शामिल करें।

-

अंडरकट्स से बचें : अंडरकट्स के बिना डिज़ाइन करें या स्लाइड की तरह मोल्ड सुविधाओं का उपयोग करें।

-

रिब डिज़ाइन : मोटाई बढ़े बिना ताकत के लिए पसलियों का उपयोग करें।

-

गेट स्थान : यहां तक कि भरने और न्यूनतम वेल्ड लाइनों के लिए गेट प्लेसमेंट का अनुकूलन करें।

-

सामग्री चयन : भाग फ़ंक्शन और मशीन क्षमताओं के लिए सामग्री का मिलान करें।

ये दिशानिर्देश दोषों को कम करते हैं और उत्पादन दक्षता बढ़ाते हैं।

दोषों को रोकने के लिए समान दीवार की मोटाई महत्वपूर्ण है।सत्य

असंगत मोटाई असमान शीतलन और दोष का कारण बन सकती है।

इंजेक्शन मोल्डिंग में ड्राफ्ट कोण अनावश्यक हैं।असत्य

ड्राफ्ट एंगल्स आसान पार्ट इजेक्शन के लिए आवश्यक हैं।

कैसे तय करें कि क्या इंजेक्शन मोल्डिंग सही प्रक्रिया है?

यह निर्धारित करने के लिए इन मानदंडों पर विचार करें कि क्या इंजेक्शन मोल्डिंग आपकी आवश्यकताओं के अनुरूप है:

इंजेक्शन मोल्डिंग उच्च-मात्रा, जटिल भागों के लिए आदर्श है, लेकिन कम मात्रा या प्रोटोटाइप की जरूरतों के अनुरूप नहीं हो सकता है।

प्रक्रिया चयन निर्णय लेना

-

उत्पादन की मात्रा : उच्च संस्करणों (हजारों से लाखों) इंजेक्शन मोल्डिंग का एहसान।

-

भाग जटिलता : तंग सहिष्णुता के साथ जटिल ज्यामितीय अच्छी तरह से अनुकूल हैं।

-

सामग्री आवश्यकताएं : यह सुनिश्चित करें कि सामग्री संगत है (थर्माप्लास्टिक या थर्मोसेट)।

-

प्रारंभिक निवेश : मोल्ड लागत की सामर्थ्य का आकलन करें।

-

लीड टाइम : मोल्ड डेवलपमेंट टाइम के लिए खाता।

उदाहरण के लिए, 100,000 इलेक्ट्रॉनिक्स हाउसिंग का उत्पादन इंजेक्शन मोल्डिंग की दक्षता से लाभ होता है।

इंजेक्शन मोल्डिंग प्रोटोटाइप के लिए उपयुक्त है।असत्य

उच्च मोल्ड लागत 3 डी प्रिंटिंग की तुलना में प्रोटोटाइप के लिए इसे कम किफायती बनाती है।

इंजेक्शन मोल्डिंग थर्माप्लास्टिक और थर्मोसेट दोनों को संभाल सकता है।सत्य

विशिष्ट मशीनें थर्मोसेट को संसाधित कर सकती हैं, हालांकि थर्माप्लास्टिक अधिक सामान्य हैं।

इंजेक्शन मोल्डिंग एक व्यापक विनिर्माण पारिस्थितिकी तंत्र के साथ एकीकृत करता है।

संबंधित प्रौद्योगिकियों में प्लास्टिक राल उत्पादन, मोल्ड डिजाइन, विधानसभा, परिष्करण और गुणवत्ता नियंत्रण शामिल हैं।

अपस्ट्रीम प्रक्रियाएं

-

प्लास्टिक राल उत्पादन : पेट्रोकेमिकल्स या जैव-आधारित स्रोतों से कच्चे छर्रों का निर्माण।

-

मोल्ड डिज़ाइन और फैब्रिकेशन : सीएनसी, ईडीएम, या एडिटिव मैन्युफैक्चरिंग के माध्यम से सटीक मोल्ड-मेकिंग।

डाउनस्ट्रीम प्रक्रियाएँ

-

विधानसभा : अन्य घटकों के साथ ढाला भागों का संयोजन।

-

परिष्करण : सौंदर्यशास्त्र या कार्य के लिए पेंटिंग, चढ़ाना, या बनावट।

-

गुणवत्ता नियंत्रण : दोष और विनिर्देशों के लिए भागों का निरीक्षण करना।

यह समग्र दृष्टिकोण उत्पादन श्रृंखला का अनुकूलन करता है।

निष्कर्ष

एक प्लास्टिक इंजेक्शन मोल्डिंग मशीन की क्षमता, जो कि बल और शॉट आकार द्वारा परिभाषित की गई है, अनुप्रयोगों में इसकी उपयुक्तता के लिए महत्वपूर्ण है। छोटे चिकित्सा भागों से लेकर बड़े मोटर वाहन घटकों तक, सही क्षमता कुशल, उच्च गुणवत्ता वाले उत्पादन को सुनिश्चित करती है। वर्गीकरण, अनुप्रयोगों और तकनीकी विवरणों को समझने से, निर्माता उत्पादन लक्ष्यों के साथ उपकरण संरेखित कर सकते हैं। यह गाइड इंजेक्शन मोल्डिंग तकनीक को नेविगेट करने के लिए मूल्यवान अंतर्दृष्टि प्रदान करता है, चाहे वह उत्पादों को डिजाइन कर रहा हो या स्केलिंग संचालन।

तालिका 1: इंजेक्शन मोल्डिंग मशीन प्रकारों की तुलना

| मशीन का प्रकार | ताकत -सीमा सीमा | ऊर्जा दक्षता | शुद्धता | विशिष्ट अनुप्रयोग |

|---|---|---|---|---|

| हाइड्रोलिक | 10 - 2,200 टन | मध्यम | अच्छा | मोटर वाहन, औद्योगिक |

| बिजली | 10 - 500 टन | उच्च | उत्कृष्ट | चिकित्सा, इलेक्ट्रॉनिक्स |

| हाइब्रिड | 10 - 1,000 टन | उच्च | बहुत अच्छा | उपभोक्ता वस्तुएं, पैकेजिंग |

-

इंजेक्शन मोल्डिंग मशीन की क्षमता को समझना उत्पादन के अनुकूलन और गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है। गहराई से अंतर्दृष्टि के लिए इस लिंक का अन्वेषण करें। ↩

-

इंजेक्शन मोल्डिंग में क्लैंपिंग बल महत्वपूर्ण है। जानें कि यह इस संसाधन की खोज करके उत्पादन की गुणवत्ता और दक्षता को कैसे प्रभावित करता है। ↩

-

शॉट आकार सीधे उत्पादित भागों की मात्रा और गुणवत्ता को प्रभावित करता है। इंजेक्शन मोल्डिंग प्रक्रियाओं में इसके महत्व के बारे में अधिक खोजें। ↩

-

मोल्ड डिजाइन को अनुकूलित करने और इंजेक्शन मोल्डिंग प्रक्रियाओं में गुणवत्ता सुनिश्चित करने के लिए क्लैंपिंग बल को समझना महत्वपूर्ण है। ↩

-

इंजेक्शन क्षमता के बारे में सीखना आपको अपनी विनिर्माण आवश्यकताओं के लिए सबसे अच्छी मशीन चुनने में मार्गदर्शन कर सकता है। ↩

-

इंजेक्शन मोल्डिंग में हाइड्रोलिक मशीनों के लाभों की खोज करें, जो आपको अपनी उत्पादन आवश्यकताओं के लिए सूचित निर्णय लेने में मदद कर सकते हैं। ↩

-

जानें कि कैसे इलेक्ट्रिक मशीनें मोल्डिंग प्रक्रियाओं में दक्षता और सटीकता को बढ़ाती हैं, आधुनिक विनिर्माण के लिए महत्वपूर्ण है। ↩

-

यह समझने के लिए इस लिंक का अन्वेषण करें कि कैसे उच्च मात्रा उत्पादन दक्षता बढ़ा सकता है और विनिर्माण में लागत को कम कर सकता है। ↩

-

डिस्कवर करें कि इंजेक्शन मोल्डिंग में सामग्री बहुमुखी प्रतिभा अभिनव उत्पाद डिजाइन और अनुप्रयोगों को कैसे जन्म दे सकती है। ↩

-

इंजेक्शन मोल्डिंग में उच्च प्रारंभिक लागतों के निहितार्थ के बारे में जानें और वे उत्पादन निर्णयों को कैसे प्रभावित करते हैं। ↩